Изобретение относится к области производства сорбентов и катализаторов, применяемых в средствах очистки воздуха, и может быть использовано при промышленном изготовлении указанных продуктов.

Известен способ получения катализаторов путем обработки угля аммиачными растворами солей меди и хрома, например аммиачным раствором сульфата меди и хромата калия, с последующими сушкой и термообработкой [1]

Недостатком известного способа является невозможность получать катализаторы широкого спектра действия, а также то, что при этом способе изготовления катализатора сохраняется вероятность частичного восстановления оксидов, выпавших в осадок при первой пропитке, оксидами, образовавшимися при второй пропитке. Вместе с тем осуществление способа затрудняется очень высокими требованиями к чистоте реактивов при проведении пропитки хроматом меди, что приводит к дополнительным операциям: многократной отмывке осадка хромата меди и его растворению в гидрате окиси аммония.

Наиболее близким к предложенному по технической сущности является способ изготовления катализатора, состоящего из активированного угля, пропитанного соединениями меди и хрома. Способ состоит в том, что предварительно разогретый до 100 180oC активированный уголь, содержащий от 5 до 10% меди, нанесенной известными способами, пропитывается аммиачным раствором хромата и дихромата, причем оптимальной температурой является температура, равная 150oC. Сушка пропитанного угля осуществляется при температуре 100 - 180oC, преимущественно 150oC [2]

Недостатком данного способа является то, что во-первых, при сушке катализатора при температуре 100 180oC, а преимущественно при 150oC в результате разложения хромат-аммонийных соединений образуется пирофорные соединения, несущие опасность самовоспламенения массы катализатора, как следствие, в этих случаях необходимо применение многоступенчатой сушки при постепенном повышении температуры, что ведет к значительным дополнительным затратам. Во-вторых, полученные указанным способом катализаторы обладают узким спектром действия.

Целью изобретения является повышение качества катализаторов, расширение спектра их действия и расширение сырьевой базы для их изготовления.

Поставленная цель достигается тем, что способ получения катализаторов, включающий предварительную термообработку исходного сырья, пропитку растворами солей и сушку, осуществляется таким образом, что на первой стадии производится термообработка при температуре 700 850oC в присутствии перегретого водяного пара с последующим охлаждением сырья, имеющего суммарную пористость 0,5 1,2 см3/г и содержащего предварительно нанесенные соединения меди в количестве 2 7 вес. (в пересчете на металлическую медь), а на второй и третьей стадиях повторная пропитка химическими добавками и сушка известными способами, а в качестве исходного сырья используются как "чистые" углеродные сорбенты, так и сорбенты, содержащие соединения меди.

Отличие предложенного способа от известного заключается в том, что на первой стадии производится термообработка при температуре 700 850oC в присутствии перегретого водяного пара с последующим охлаждением сырья, имеющего суммарную пористость 0,5 1,2 см3/г и содержащего предварительно нанесенные соединения меди в количестве 2 7 вес. (в пересчете на металлическую медь), а на второй и третьей стадиях повторная пропитка химическими добавками и сушка известными способами.

Другое отличие состоит в том, что в качестве исходного сырья используются как "чистые" углеродные сорбенты, так и сорбенты, содержащие соединения меди.

Использование подобных технологических приемов при указанных режимах термообработки и характеристиках применяемого сырья для получения катализаторов из научно-технической литературы авторам неизвестно.

Использование указанных признаков в предложенном способе получения катализатора позволяет достичь высокого качества катализаторов, расширить спектр их действия и расширить сырьевую базу для их изготовления, что становится возможным за счет проведения термообработки в присутствии перегретого водяного пара с последующим охлаждением сырья, содержащего предварительно нанесенные соединения меди, причем в качестве сырья могут использоваться как "чистые" углеродные сорбенты, так и сорбенты, содержащие соединения меди, в том числе медьсодержащие катализаторы и хемосорбенты, предназначенные для утилизации, а параметры процесса и характеристики сырья находятся в пределах указанных соотношений.

Пример 1. Исходное сырье, содержащее 2 7 мас. меди, например углеродный медьсодержащий сорбент на основе угля СКТ, отработанные химпоглотители типа УП-4Р и аналогичные другие катализаторы и химпоглотители, образующиеся в процессе утилизации индивидуальных и коллективных средств защиты, подвергают термообработке во вращающейся печи при температуре 700 - 850oC в присутствии перегретого водяного пара. Расход пара 1 2 кг/кг продукта. Расход сырья 80 100 кг/ч.

После выгрузки из печи сырье охлаждают до 20 70oC и пропитывают, например, солями биохромата калия в количестве 1,4 2,5 мас. в пересчете на Cr6+.

В зависимости от назначения катализатора пропитка может осуществляться и другими активными компонентами.

Сушку продукта производят в печи "КС" при температуре 150 170oC после предварительного вылеживания в течение не менее 0,5 ч.

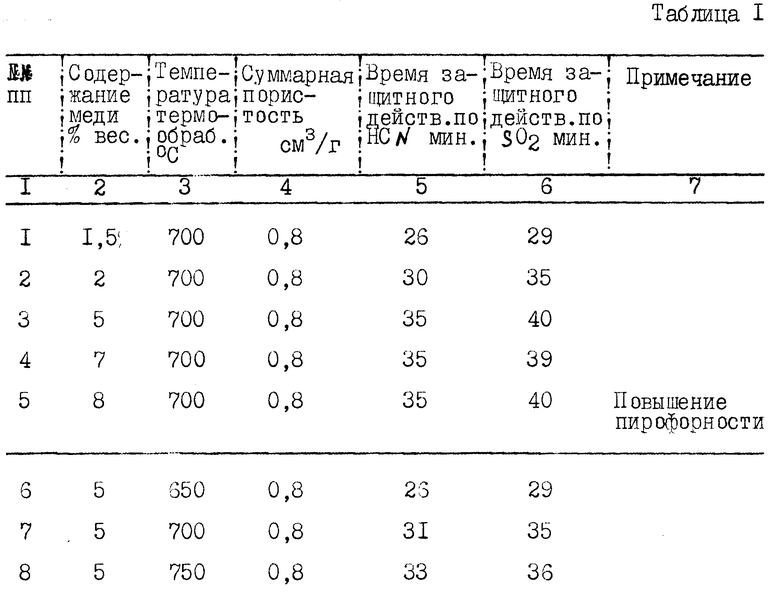

Результаты испытаний катализатора, содержащего 2 7 мас. меди и 1,4 - 2,5 мас. Cr6+, приведены в табл. 1.

Как следует из результатов экспериментов, приведенных в табл. 1, снижение содержания меди менее 2% приводит к резкому снижению эффективности работы катализатора за счет недостатка активного компонента. Увеличение содержания меди свыше 7% не давая существенного увеличения времени защитного действия, приводит к повышению пирофорности, т.е. самовоспламенения катализатора в печи.

Снижение температуры предварительной термообработки ниже 700oC приводит к образованию низкоактивных соединений меди, что в свою очередь влечет существенное снижение времени защитного действия по целевым компонентам.

Повышение температуры свыше 850oC приводит к резкому снижению выхода готового продукта за счет его обгара, что в свою очередь ведет к снижению прочности, не давая существенного увеличения времени защитного действия.

При суммарной пористости менее 0,5 см3/г объем пор недостаточен для необходимого распределения вводимых компонентов по внутренней поверхности носителя. Увеличение суммарной пористости свыше 1,2 см3/г приводит к такому изменению распределения пор по размерам, что защитные свойства катализатора снижаются.

Пример 2. В качестве исходного сырья используют активный уголь с оптимальным (VΣ 0,5 1,2 см3/г) параметрами пористой структуры, например, СКТ VΣ 0,8 1,2 см3/г или АГ-5- VΣ 0,5 0,9 см3/г.

Далее уголь пропитывают растворами соединений меди в виде солей кислородсодержащих кислот (CuSO4, Cu(NO3)2 и т.п.) в количестве 2 7 мас. в пересчете на металлическую медь. Далее проводят сушку известными способами при температуре 100 150oC.

Дальнейшую переработку полученного материала производят согласно технологии, изложенной в примере 1.

Пример 3. Исходное сырье, содержащее 2 7% меди или полученное согласно примеру 2, подвергают термообработке во вращающейся печи при температуре 700

850oC в присутствии перегретого водяного пара, далее сырье охлаждают и пропитывают раствором, содержащим серную кислоту в количестве 7 9 вес. и (или) хлористый никель в количестве 6 10 вес. Сушку продукта производят в печи КС известным способом.

Результаты испытаний полученных продуктов при оптимальных параметрах основы катализатора согласно примерам 1 и 2 приведены в табл. 2.

Как следует из результатов экспериментов, приведенных в табл. 2, снижение концентрации кислоты до уровня менее 7 вес. приводит к существенному снижению защитных характеристик катализатора по аммиаку, а увеличение содержания серной кислоты свыше 9 вес. снижает защитные характеристики по сероводороду.

Дополнительное введение хлористого никеля позволяет существенно повысить защитные характеристики катализатора по аммиаку, при этом введение хлористого никеля в количестве менее 6 вес. не дает улучшения защитных характеристик, а введение хлористого никеля в количестве свыше 10 вес. приводит к снижению защитных свойств по сероводороду без существенного изменения защитных свойств по аммиаку вследствие того, что избыток хлористого никеля блокирует активные центры, участвующие в поглощении сероводорода.

Предложенный способ получения катализатора за счет проведения на первой стадии термообработки при температуре 700 850oC в присутствии перегретого водяного пара с последующим охлаждением сырья, имеющего суммарную пористость 0,5 1,2 см3/г и содержащего предварительно нанесенные соединения меди в количестве 2 7 вес. (в пересчете на металлическую медь), а на второй и третьей стадиях повторной пропитки химическими добавками и сушки известными способами при использовании в качестве исходного сырья, как "чистых" углеродных сорбентов, так и сорбентов, содержащих соединения меди, позволяет достичь высокого качества катализаторов, а также расширить спектр их действия за счет применения различных химических добавок и существенно расширить сырьевую базу для их изготовления, в том числе за счет использования медьсодержащих катализаторов и химпоглотителей, предназначенных для утилизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА-КАТАЛИЗАТОРА | 1997 |

|

RU2108149C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1994 |

|

RU2072964C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ РАЗЛОЖЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ | 1996 |

|

RU2102144C1 |

| СПОСОБ РЕАКТИВАЦИИ АКТИВНОГО УГЛЯ | 1995 |

|

RU2081824C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОГЛОТИТЕЛЯ КИСЛЫХ ГАЗОВ | 1998 |

|

RU2138441C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСУШИТЕЛЯ ГАЗОВ НА ОСНОВЕ АКТИВНОГО УГЛЯ | 1994 |

|

RU2081823C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОТЕМПЕРАТУРНОГО КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1994 |

|

RU2064834C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА-КАТАЛИЗАТОРА | 2005 |

|

RU2281158C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1995 |

|

RU2083279C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1996 |

|

RU2102318C1 |

Изобретение относится к области производства сорбентов и катализаторов, применяемых в средствах очистки воздуха, и может быть использовано при промышленном изготовлении указанных продуктов. Предложен способ получения катализаторов, включающий предварительную термообработку исходного сырья, пропитку растворами солей и сушку, причем при получении катализаторов на первой стадии производится термообработка при температуре 700 - 850oC в присутствии перегретого водяного пара с последующим охлаждением сырья, имеющего суммарную пористость 0,5 - 1,2 см3/г и содержащего предварительно нанесенные соединения меди с концентрацией 2 - 7% меди (в пересчете на металлическую медь), а на второй и третьей стадиях - повторная пропитка химическими добавками и сушка известными способами, в то же время в качестве исходного сырья используются как "чистые" углеродные сорбенты, так и сорбенты, содержащие соединения меди. 1 з.п. ф-лы, 2 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| FR, патент, 1411651, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| DE, патент, 976796, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-12-20—Публикация

1996-03-12—Подача