Изобретение относится к упаковочной пленке, которая, по меньшей мере, на одной из своих поверхностей имеет металлический слой, и способу изготовления такой пленки.

Известна упаковочная пленка, содержащая несущий слой из термопластического полимерного материала, связанный посредством, по меньшей мере, одной из двух своих преимущественно плоскопараллельных поверхностей с металлическим слоем, имеющим на своей обращенной от несущего слоя поверхности защитное покрытие, покрывающее полностью поверхность металлического слоя и предохраняющее ее от царапин и других механических повреждений (US, патент N 4818609, кл. B 32 B 15/08, 1989).

Известен способ изготовления упаковочной пленки, при котором осуществляют нанесение методом напыления металлического слоя, по меньшей мере, на одну поверхность несущего слоя из термопластичного полимерного материала и последующее нанесение осаждением пара на обращенную от несущего слоя металлическую поверхность защитного покрытия, полностью покрывающего поверхность металлического слоя и защищающего ее от царапин и других механических повреждений (US, патент N 4818609, кл. B 32 B 15/08, 1989).

В известной упаковочной пленке защитное покрытие на металлическом слое в виде смазки обеспечивает снижение трения, возникающего при воздействии на металлический слой механической нагрузки. Слой смазки предупреждает повреждение металлического слоя, обеспечивает снижение воздействия механических нагрузок, сопровождающихся эффектом истирания. Однако, покрытие металлической поверхности смазывающей пленкой служит хорошей защитой лишь в тех случаях, когда механические нагрузки воздействуют на металлическую поверхность лишь изредка и являются относительно слабыми. Такие нагрузки имеют место, например, при редком перематывании пленки с металлическим слоем, в этом случае слой смазки обеспечивает хорошее разделение между собой отдельных намотанных слоев пленки и в рулоне обеспечивается достаточное скольжение, чтобы взаимное смещение не сопровождалось образованием царапин на поверхности. Однако, в пленках с высокой степенью нагрузки, когда при некоторых операциях упаковки изделия часто происходит образование чередующихся складок и смещение отдельных слоев друг относительно друга, защитное покрытие, выполненное из смазочной пленки, с течением времени стирается и последующие механические нагрузки будут приходится на незащищенную металлическую поверхность. В результате появления царапин и других видов повреждений металлической поверхности нарушается газонепроницаемость металлизированной пленки.

Техническим результатом изобретения является предотвращение возникновения механических повреждений металлического слоя, обеспечение газонепроницаемости металлизированной пленки на длительное время.

Для достижения технического результата в упаковочной пленке, содержащей несущий слой из термопластичного полимерного материала, связанный посредством, по меньшей мере, одной из двух своих преимущественно плоско-параллельных поверхностей с металлическим слоем, имеющим на своей обращенной от несущего слоя поверхности защитное покрытие, покрывающее полностью поверхность металлического слоя и предохраняющее ее от царапин и других механических повреждений, согласно изобретению, защитное покрытие выполнено из природной и/или синтетической смолы, и/или не обладающего смазывающими свойствами природного и/или синтетического воска, и/или композиций из указанных материалов, при этом материал защитного покрытия имеет высокую степень сродства с материалом металлического слоя и прочное сцепление с ним, образуя защитное покрытие, не смещающееся по отношению к металлическому слою и обладающее большой прочностью на истирание при механических нагрузках.

Кроме того, для защитного покрытие использована синтетическая смола с молекулярным весом более 10000.

Для защитного покрытия использован синтетический воск с молекулярным весом менее 10000.

Для защитного покрытия использован каучук.

Защитное покрытие выполнено в виде облегчающего запечатывание металлической поверхности первого печатного покровного слоя.

Защитное покрытие дополнительно содержит скользящую субстанцию.

Защитное покрытие имеет плотность нанесения покрытия от 1/2 до 1 г/м2.

Защитное покрытие выполнено в виде запечатывающего слоя.

Защитное покрытие выполнено в виде основы для каширования.

Защитное покрытие выполнено в виде основы для экструдирования на него материала, кристаллизующегося на покрытии.

В способе изготовления упаковочной пленки, при котором осуществляют нанесение методом напыления металлического слоя, по меньшей мере, на одну поверхность несущего слоя из термопластичного полимерного материала и последующее нанесение осаждением пара на обращенную от несущего слоя металлическую поверхность защитного покрытия, полностью покрывающего поверхность металлического слоя и защищающего его от царапин и других механических повреждений, согласно изобретению, в качестве защитного покрытия используют природную и/или синтетическую смолу, и/или не обладающий в затвердевшем состоянии смазывающими свойствами природный и/или синтетический воск, и/или композиции из указанных материалов, обладающие в своей парообразной фазе высокой степенью сродства с материалами металлического слоя, при этом нанесение защитного покрытия осуществляют на находящийся в состоянии упрочнения металлический слой сразу после его напыления, образуя защитное покрытие, не смещающееся по отношению к металлическому слою и обладающее прочным сцеплением с его поверхностью и большой прочностью на истирание при механических нагрузках.

Кроме того, защитное покрытие наносят, по меньшей мере, за две технологические операции, следующие по времени друг за другом, образуя, по меньшей мере, два слоя защитного покрытия.

Нанесение защитного покрытия осуществляют, по меньшей мере, из двух установленных друг за другом в направлении подачи несущего слоя испарителей.

Последующий слой защитного покрытия наносят осаждением пара непосредственно за предыдущим слоем.

Последующий слой защитного покрытия наносят осаждением пара после начала затвердевания предыдущего слоя.

Нанесение предыдущего и последующего слоев защитного покрытия осуществляют через одинаковые промежутки времени.

Нанесение слоев защитного покрытия осуществляют через 30-120 сек.

Нанесение слоев защитного покрытия осуществляют через промежуток времени, зависящий от наносимого слоя.

Нанесение слоев защитного покрытия осуществляют через переменные промежутки времени.

Промежуток времени между следующими друг за другом слоями защитного покрытия с увеличением количества слоев увеличивают.

Промежуток времени между следующими друг за другом слоями защитного покрытия с увеличением количества слоев уменьшают.

Для нанесения следующих друг за другом слоев защитного покрытия используют одинаковый материал.

Для нанесения следующих друг за другом слоев защитного покрытия используют различные материалы. При нанесении слоев защитного покрытия сначала наносят смолы, а затем воски. При нанесении слоев защитного покрытия сначала наносят воски, а затем смолы.

При нанесении слоев защитного покрытия смолы и воски наносят в чередующейся последовательности.

Защитное покрытие наносят на металлический слой, по меньшей мере, из одного нагреваемого испарителя, к которому поступающий для испарения материал подают со скоростью, соответствующей скорости нанесения металлического слоя на несущий слой.

Описываемый способ обеспечивает изготовление упаковочной пленки, на металлический слой которой нанесены устойчивый к механической нагрузке защитный слой, препятствующий непосредственному механическому воздействию на металлический слой, при этом защитный слой прочно соединен с защищаемой металлической поверхностью и не может менять свое положение относительно нее.

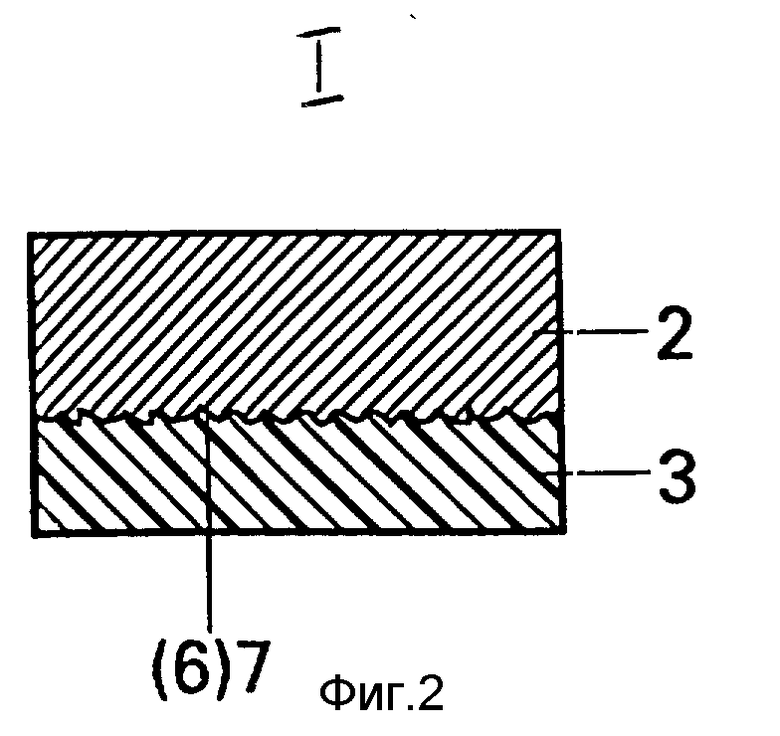

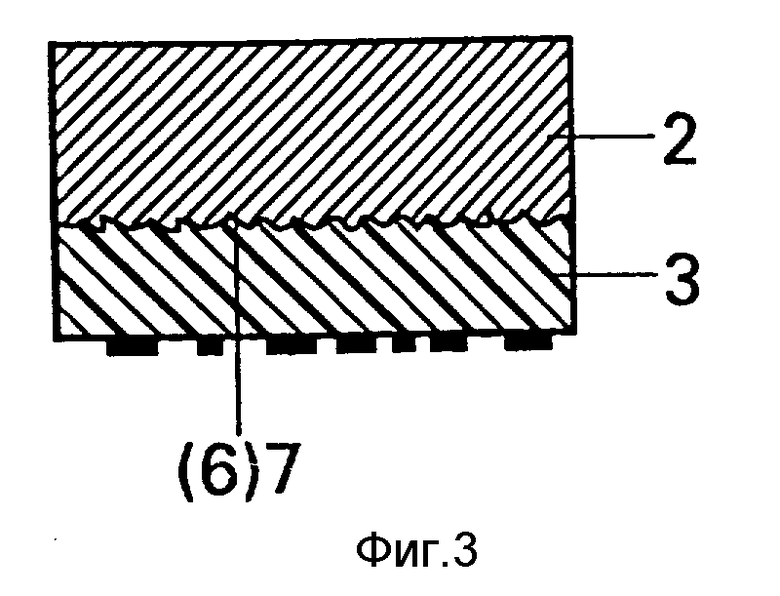

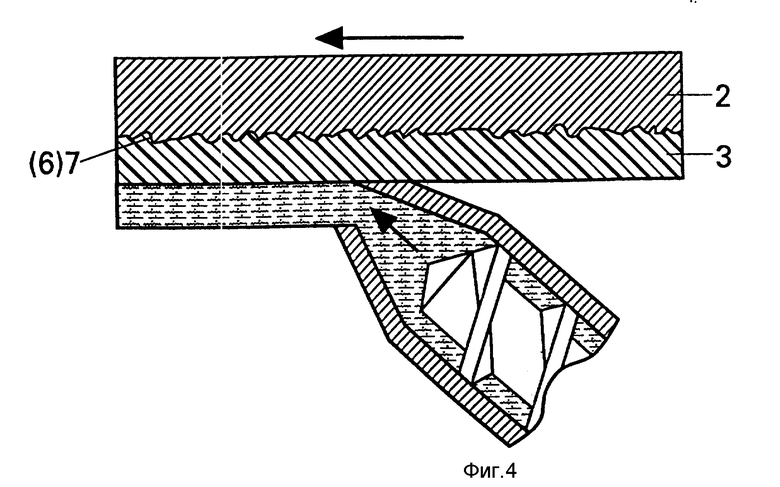

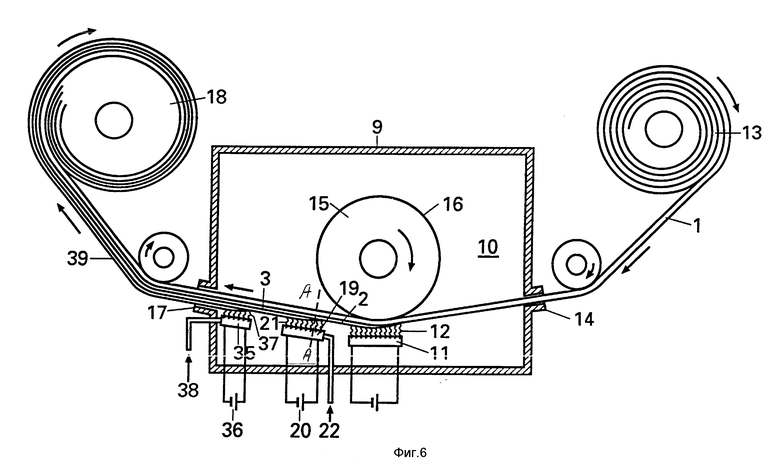

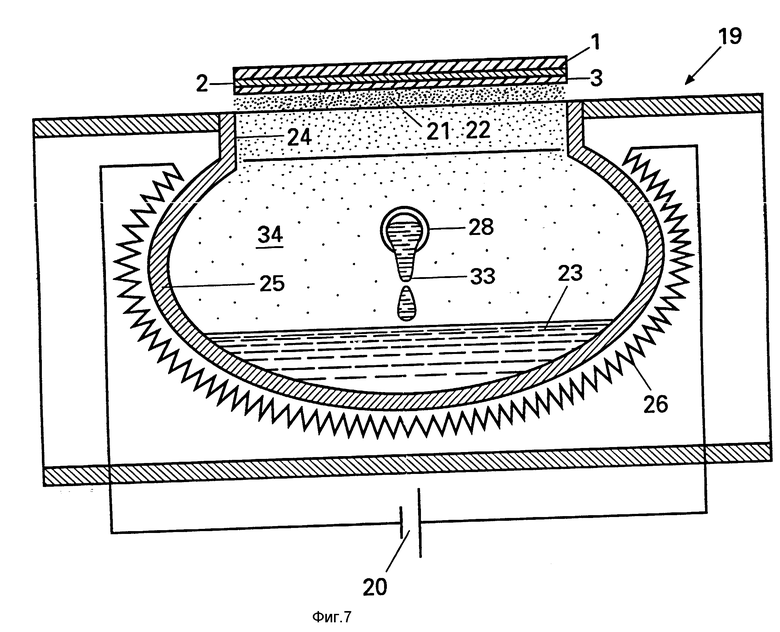

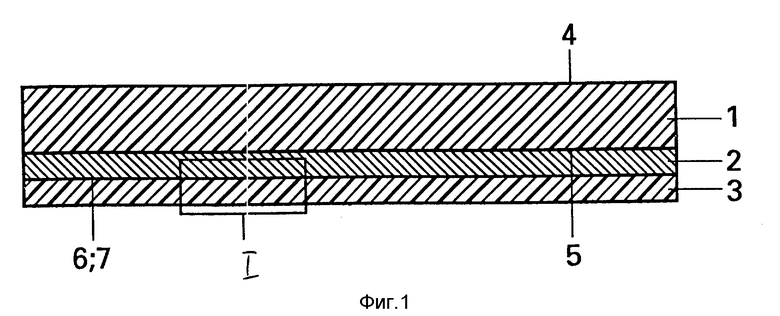

На фиг. 1 изображено поперечное сечение металлизированной пленки с нанесенным защитным слоем; на фиг. 2 узел I на фиг. 1, поперечное сечение металлического слоя с нанесенным защитным слоем в увеличенном масштабе; на фиг. 3 в увеличенном масштабе поперечное сечение металлического слоя с нанесенным защитным слоем, на который нанесена печать; на фиг. 4 в увеличенном масштабе поперечное сечение металлического слоя с нанесенным защитным слоем, на который нанесен экструдированный слой; на фиг. 5 - частичное поперечное сечение двух смежных друг с другом слоев намотанной пленки; на фиг. 6 установка для нанесения покрытия напылением с технологической позицией напыления для нанесения защитного слоя; на фиг. 7 - поперечное сечение испарителя в соответствии с линиями сечения А-А на фиг. 6 с проходящей выше испарителя пленкой, на которую наносится покрытие напылением.

Упаковочная пленка состоит в основном из несущего слоя (подложки) 1, металлического слоя 2, а также защитного слоя 3. Металлический слой 2 прочно прилипает к материалу подложки 1, на который он может напыляться или наносится другим способом. Защитный слой 3 нанесен на обращенную от материала подложки 1 поверхность 6 металлического слоя 2, к которой он прочно прилипает. Защитный слой может быть образован из органического продукта. Этот органический продукт может быть выполнен в виде синтетической смолы, в частности, в виде смолы для лаков. Однако, можно для органического продукта использовать природную смолу. В частности, подразумевалось также использование в качестве органического продукта каучука. Кроме того, могут быть использованы смеси из синтетических смол и природных смол в качестве защитного слоя. Наконец, в качестве органических продуктов применяются также воски, а именно как синтетические, так и природные воски.

Большое значение имеет то, что защитный слой 3 наносится на металлический слой 2 к моменту времени, когда этот металлический слой еще полностью не исцарапан, С этой целью защитный слой 3 наносится на металлический слой 2 непосредственно после того, как он напылен на материал подложки 1. Нанесение защитного слоя 3 осуществляется путем напыления. При этом необходимо внимание на то, чтобы защитный слой 3 образовывался не слишком толстым. Благодаря напылению обеспечивается то, что защитный слой наносится равномерно по толщине по всей поверхности металлического слоя 2. Помимо этого таким образом обеспечивается то, что защитный слой обладает высокой плотностью, чтобы защитить металлический слой не только от исцарапывания и истирания, но и чтобы получить также газонепроницаемость металлического слоя 2. Так как металлический слой 2 в неповрежденном состоянии обладает достаточной для упаковок газонепроницаемостью, он, благодаря нанесению очень плотного защитного слоя 3, не только сохраняется, так как этот слой образует защиту от истирания, но и дополнительно поддерживается, благодаря высокой плотности защитного слоя 3. Таким образом, металлический слой 2 образует совместно с защитным слоем 3 очень герметичную комбинацию, которая является непроницаемой для кислорода и водяного пара.

Помимо этого защитный слой 3 обладает высокой механической прочностью. Он изготавливается из материала, прочности которого достаточно для того, чтобы нанесенный защитный слой 3 даже при высоких давлениях, которые прикладываются к защитному слою, оставался еще нейтральным, так что он не склеивается с другим накладываемым на него слоем.

Для качества всего продукта очень важным является то, что органический продукт для образования защитного слоя 3 может испаряться при температурах, которые не нарушают качество всего материала. В этом смысле органический продукт может испаряться при температуре, которая, как правило, находится в пределах от 100 до 150oC. Пар используемого органического продукта осаждается, конденсируясь на металлическом слое 2, покрываемом защитным слоем 3. Органический продукт, независимо от количества слоев, которыми он наносится, образует с металлическим слоем 2 газонепроницаемую комбинацию, которая герметична также относительно проникновения кислорода и паров.

Помимо этого, при правильном выборе органического продукта, который может состоять или из природной смолы, или синтетической смолы, а также из природного воска, или синтетического воска, или из смеси природной смолы и синтетической смолы, или из смеси природного и синтетического воска, или из смеси смол и восков, обеспечивается то, что образующийся защитный слой 3 защищает металлический слой 2 также от появляющейся коррозии. Как выявилось на основании научных исследований, газопроницаемость покрытых напыленным металлическим слоем пленок возникает также в результате того, что металлический слой становится газопроницаемым по причине коррозии. При правильном выборе органических продуктов для образования защитного слоя 3 эта коррозия предотвращается.

При использовании смол и восков обычно исходят из того, что смолы являются органическими продуктами, молекулярный вес которых выше 10000, в то время как воски имеют молекулярный вес ниже этого предела. В смесях из смол и восков смолы с увеличением молекулярного веса увеличивают механическую прочность на истирание, а воски повышают эластичность нанесенного защитного слоя 3, 39. Впрочем, при выборе смол и восков, в частности, также с точки зрения компонентов природных смол или восков, с одной стороны, и синтетических смол или восков с другой стороны, необходимо ориентироваться на ожидаемое применение изготовленной пленки, например, на то, относительно каких газов и паров она должна быть герметична с учетом специальных условий окружающей среды.

Помимо этого соответственно к используемому для образования защитного слоя 3 органическому продукту, а именно, к природной смоле, синтетической смоле, природному или синтетическому воску, и/или из синтетической и природной смолы, или смеси из природного и синтетического воска, смеси из смол и восков может быть добавлена скользящая субстанция, в частности, мягчители. Это добавление мягчителей повышает скользящую способность образующегося защитного слоя 3 относительно прилагаемой к нему нагрузки, например, смежного слоя пленки в рулоне. В комбинации мягчителя с соответственно применяемым органическим продуктом образующаяся из него и мягчителя смесь может наносится на металлический слой 2 с определенной заранее толщиной. Нет опасности отслоения состоящего из этой смеси защитного слоя 3 от металлического слоя 2. Помимо этого состоящий из подобного рода смеси защитный слой 3 может также хорошо подвергаться последующей обработке, например, путем нанесения графической печати, каширования или путем нанесения экструдируемого материала.

Наконец, защитный слой 3 пригоден также в качестве защиты от коррозии образующего металлический слой 2 материала. При надлежащем выборе органического продукта, который образует защитный слой 3, металлический слой 2 продолжительное время защищается от коррозии. При этом защита от коррозии приводится в соответствие с нагрузкой в результате коррозионных воздействий, которым подвергается покрытая металлическим слоем пленка. Независимо от того, используется ли для образования защитного слоя 3 природная смола, синтетическая смола и/или их смесь, и/или природный воск, синтетический воск и/или их смесь, и/или смеси из смол и восков, они могут выбираться таким образом, что с их помощью предотвращается коррозия. Эта защита от коррозии существует также тогда, когда к природным смолам, природным синтетическим смолам, природным и синтетическим воскам и/или возможным из них смесям добавляется мягчитель.

Для равномерного нанесения металлического слоя 2 с защитным слоем 3 очень важно, чтобы он из парообразной фазы органического продукта обладал хорошим сродством с металлом металлического слоя 2. Таким образом по всей поверхности металлического слоя 2 происходит хорошее соединение между защитным слоем 3 и металлическим слоем 2. Защитный слой 3 из парообразной фазы равномерно осаждается на металлическую поверхность.

При выборе продукта можно обращать внимание на то, чтобы этот продукт после его нанесения в качестве защитного слоя можно было запечатывать обычным способом печати. С этой целью для образования защитного слоя 3 осуществляется выбор среди природных смол, синтетических смол и/или смесей из этих смол, природных и синтетических восков и/или смесей из этих восков или смесей из восков и смол, к которым соответственно могут добавляться также мягчители, который пригоден для образования соответственно возникающего защитного слоя 3 в качестве первого покрытия. Это первое покрытие представляет собой хорошую основу для нанесения графической печати, так что можно отказаться от оснащения фольги незадолго до запечатывания ее металлизированной стороны специальным первым покрытием. Помимо этого образованный таким образом защитный слой 3 может быть выполнен при выборе правильных компонентов смеси в качестве вещества, повышающего прочность сцепления, для несущего при необходимости также экструдированного слоя. Подобного рода повышение сцепления для коэкструзии достигается, в частности, с помощью низкомолекулярных воскообразных олефинов.

Помимо этого защитный слой 3 может хорошо кашироваться на его обращенной от металлического слоя 2 поверхности, так что на эту обращенную от металлического слоя 2 поверхность защитного слоя 3 могут хорошо наносится клеи и другие растворы.

Наконец, во многих случаях необходимо иметь возможность покрывать обращенную от металлического слоя 2 поверхность защитного слоя 3 экструдируемым материалом. Следовательно, поверхность должна обладать свойством, которое приводит к хорошей кристаллизации экструдируемого материала на металлическом слое 2. При этом полиэтилены и полипропилены образуют хорошую основу сцепления для коэкструзии полиолефинов.

Наконец, защитный слой 3 должен состоять из материала, который физиологически безупречен и исключает причинение вреда здоровью, даже если в металлизированную пленку упаковываются продукты питания. По тем же соображениям защитный слой 3 не должен иметь запаха.

Материал подложки может состоять из полиролпилена или полиэтилена. Можно также в качестве материала подложки 1 использовать сложный полиэфир, полиамид или полистирол. Наконец, в качестве материала подложки можно использовать также поливинилхлорид.

Изготовление упаковочной пленки осуществляют с помощью установки, изображенной на фиг. 6. Органический продукт 22, который может состоять из природной смолы, синтетической смолы и/или смеси этих смол, из синтетического воска, природного воска и/или смеси этих восков, или смеси из смол и восков, а также добавленного к соответственно выбранным компонентам мягчителя, испаряется из ванны 23, которая изготавливается в испарителе 19. С этой целью испаритель 19 оснащен щелью 24, которая открывается в направлении к металлическому слою 2, на который наносится покрытие испарением из ванны 23. Этот металлический слой 2 направляется внутри установки 9 для нанесения покрытия испарения выше испарителя 19 над щелью 24.

Из смоляной ванны 23 пары 21 поднимаются в направлении к щели 24, выходят через щель 24 в направлении к металлическому слою 2, на который наносится покрытие испарением, и осаждаются на этом металлическом слое 2, а именно, соответственно с желаемой толщиной, которая получается из большого количества влияющих величин, а именно, например, в соответствии с составом ванны 23, поданной к ванне 23 энергией, а также поданным количеством испаряемого материала.

Нагревание ванны 23 осуществляется, например, через стенку 25, которая окружает ванну 23. Эта стенка 25 нагревается нагревательной обмоткой 26, которая присоединена к источнику тока 20. В ванну органический продукт 22 подается в форме расплава 33, который поступает через входное отверстие 28 в окруженной стенкой 25 внутренней камере 34. При этом расплав 33 подается с такой же скоростью, с которой органический продукт 22 испаряется в направлении металлического слоя 2. Скорость испарения, с одной стороны, и тем самым скорость подачи расплава, с другой стороны, зависят от скорость подачи покрываемого металлическим слоем 2 материала подложки 1, с которой этот материал подложки пропускается через установку 9 для нанесения покрытия испарением.

С целью напыления металлического слоя 2 с защитным слоем 3 к нагревательной обмотке 26 прикладывается напряжение источника тока 20. Созданная нагревательной обмоткой 26 мощность, идущая на нагревание, нагревает ванну 23 выше температуры кипения, из которой поднимаются пары 21. Они выходят через щель 24 в направлении проходящего мимо металлического слоя 2 из испарителя 19 и осаждаются на металлическом слое 2 в виде защитного слоя 3.

В зависимости от выбора изготавливаемого защитного слоя 3 из смол, восков или соответствующих смесей рекомендуется нанесение защитного слоя 3 испарением пара осуществлять, по меньшей мере, из двух испарителей 19, 35. При этом в обоих испарителях 19, 35 могут испаряться материалы 22, 38 одинакового или различного вида. Например, можно в первом испарителе 19 испарять смоляной материал 22, который может состоять из синтетической смолы, природной смолы или из смеси этих смол, в то время как во втором испарителе 35 испаряется природный воск, синтетический воск или смесь из этих восков. Однако, также можно в обоих испарителях 19, 25 испарять соответственно те же материалы, которые могут состоять или из природной смолы, или синтетической смолы, или из смеси обеих смол, или из природного воска, или синтетического воска, или из смеси этих восков, или из смеси одинаковых или различных восков и смол. Аналогично как и первый испаритель 19, второй испаритель 35 также имеет источник тока 36, который может быть таким же источником тока, как и источник тока первого испарителя. Впрочем, второй испаритель может быть выполнен таким же, как и первый испаритель, так что из него пары 37 поднимаются в направлении металлического слоя 2, на который наносится покрытие испарением пара. Поднимающиеся из обоих испарителей 19, 35 пары 21, 37 образуют или два слоя на металлическом слое 2, из которых поднимающиеся из второго испарителя 35 пары образуют второй защитный слой 39, или пары 37, которые поднимаются из второго испарителя 35, попадают на созданный первым испарителем 19 защитный слой 3, пока он еще не отвержден, так что поднимающиеся из второго испарителя 35 пары 37 образуют с материалом первого защитного слоя 3 смесь. Эта смесь образует совместно с покрытием этой смесью металлическим слоем 2 газонепроницаемый единый элемент.

Соответственно могут выбираться расстояния между следующими друг за другом испарителями 19, 35. Чем отчетливее должны различаться нанесенные из испарителей 19, 35 на металлический слой 2 пары 21, 37 в форме слоев 3, 39, тем больше необходимо выбирать расстояние между обоими испарителями 19, 35. Чтобы добиться надежного смешивания нанесенных из обоих испарителей 19, 35 на металлический слой 2 материалов, необходимо было выбирать меньшее расстояние между обоими испарителями 19, 35, чтобы поднимающиеся из второго испарителя 35 пары 37 попали на нанесенный из первого испарителя 19 материал, пока он еще в значительной степени неотвержденным прилипает к металлическому слою 2.

Примеры.

1. На состоящий из полипропилена материал подложки напыляется слой алюминия при обычных условиях испарения. Непосредственно вслед за напылением слоя алюминия на него еще внутри установки для напыления из испарителя наносится тугоплавкая смола, которая внутри испарителя нагревается до температуры испарения 210oC. При этой температуре пар поднимается в направлении проходящего мимо алюминиевого слоя и осаждается на нем с образованием слоя толщиной 0,05 мкм. При этом используется смола Пенталин 255 производства фирмы "Геркулес Инкорпорейтед", Уилмингтон, штат Делавэр, которая осаждается на алюминиевом слое с равномерной толщиной. Там смола непосредственно после ее нанесения охлаждается настолько быстро, что пленка непосредственно после выхода из установки для нанесения покрытия испарением пара может сматываться в рулон, не повреждая в результате этого защитный слой.

2. На материал подложки из полиэтилена при обычных условиях давления и температурных условиях наносится алюминиевый слой. Непосредственно после нанесения алюминиевого слоя еще внутри установки для нанесения покрытия испарением пара на металлический слой напыляется смоляной материал Плексигрум М 527 производства фирмы "Рем ГмбХ", Дармштадт. С этой целью смоляной материал доводится до температуры его испарения 235oC. При этой температуре испарения синтетический материал выходит из расположенного внутри установки для нанесения покрытия испарением пара испарителя и равномерно осаждается на металлическом слое. При этом синтетический материал прочно сцепляется с металлическим слоем и образует защитный слой толщиной около 0,04 мкм. Непосредственно после попадания на металлический слой синтетический материал имеет твердость, которая допускает сматывание покрытой напылением слоем пленки в рулон.

3. На материал подложки из сложного полиэфира при обычном давлении и обычной температуре напыляется испарением пара алюминиевый слой. Еще внутри установки для нанесения покрытия испарением пара непосредственно после нанесения алюминиевого слоя на него напыляется органический материал, который состоит из смолы Галлолин 104 производства фирмы "Геркулес Инкорпорейтед", Уилмингтон, штат Делавэр, к которой примешивается эфирорастворимый воск 20 R 6149 производства фирмы "БАСФ". Благоприятным соотношением компонентов смеси оказалось примешивание к Галлолину 104 10% эфирорастворимого воска 20 R 6149. При этом обычным образом смесь испаряется из единственного испарителя в направлении защищаемого алюминиевого слоя. Особенно эластичный защитный слой достигается благодаря тому, что из первого испарителя испаряется эфирорастворимый воск и осаждается на алюминиевом слое. Прежде чем он образует прочный слой на алюминиевой поверхности, из второго испарителя испаряется в направлении поверхности, на которую испарением пара наносится защитный слой, Галлолин 104.

4. Пленка из сложного полиэфира в условиях вакуума покрывается методом напыления алюминиевым слоем толщиной 0,3 мкм. На металлическую поверхность алюминиевого слоя наносится композиция из карнаубского воска и углеводородной смолы. Нанесение производится из испарителя, в котором композиция воска и смолы пребывает в расплавленном состоянии при температуре 150oC. Из этого испарителя пар смеси из воска и смолы поднимается при температуре 350oC в направлении к алюминиевой поверхности, имеющей толщину покрытия 0,15 мкм. Пар сразу же осаждается на алюминиевом покрытии, образуя защитный слой, механически связанный с металлическим слоем. Такое защитное покрытие характеризуется большой прочностью к механическим и прочим факторам воздействия.

5. На пленку из полипропилена напыляется слой алюминия толщиной 0,3 мкм. Приготовленный из бурого угля горный воск размалывается, экстрагируется и расплавляется в соответствующем нагревательном источнике при температуре 120oC. Из этого источника пар горного воска поднимается при температуре 200-250oC в направлении к алюминиевой поверхности, на которой этот пар конденсируется, образуя покрытие толщиной 0,1-0,2 мкм. Полученная таким образом газонепроницаемая пленка особенно хорошо пригодна для упаковки высокочувствительных деталей, выпускаемых электротехнической промышленностью и подлежащих защите от чередующегося атмосферного воздействия.

Использование: изобретение относится к упаковочной пленке, которая, по меньшей мере, на одной из своих поверхностей имеет металлический слой, и способу изготовления такой пленки. Сущность изобретения: в упаковочной пленке защитное покрытие выполнено из природной и/или синтетической смолы, и/или не обладающего смазывающими свойствами природного и/или синтетического воска, и/или композиции из указанных материалов. Материал защитного покрытия имеет высокую степень сродства с материалом металлического слоя и прочное сцепление с ним, образуя защитное покрытие, не смещающееся по отношению к металлическому слою и обладающее большой прочностью на истирание при механических нагрузках. Кроме того, для защитного покрытия использована синтетическая смола с молекулярным весом более 10000, или синтетический воск с молекулярным весом менее 10000, или каучук. Защитное покрытие выполнено в виде облегчающего запечатывание металлической поверхности первого печатного покровного слоя. Защитное покрытие дополнительно содержит скользящую субстанцию. Защитное покрытие имеет плотность нанесения от 1/2 до 1 г/м2. Защитное покрытие выполнено в виде запечатывающего слоя, в виде основы для каширования или в виде основы для экструдирования на него материала, кристаллизующегося на покрытии. В способе изготовления упаковочной пленки в качестве защитного покрытия используют природную и/или синтетическую смолу, и/или не обладающий в затвердевшем состоянии смазывающими свойствами природный и/или синтетический воск, и/или композиции из указанных материалов, обладающих в своей парообразной фазе высокой степенью сродства с материалом металлического слоя. Нанесение защитного покрытия осуществляют на находящийся в состоянии упрочнения металлический слой сразу после его напыления. При этом образуют защитное покрытие, не смешивающееся по отношению к металлическому слою и обладающее прочным сцеплением с его поверхностью и большой прочностью на истирание при механических нагрузках. Кроме того, защитное покрытие наносят, по меньшей мере, за две технологические операции, следующие по времени друг за другом, образуя, по меньшей мере, два слоя защитного покрытия. Последующий слой защитного покрытия наносят осаждением пара непосредственно за предыдущим слоем после начала затвердевания предыдущего слоя. Нанесение предыдущего и последующего слоев осуществляют через одинаковые промежутки времени, в частности через 30-120 сек. Нанесение слоев защитного покрытия осуществляют через переменные промежутки времени. Для нанесения следующих друг за другом слоев защитного покрытия используют одинаковый материал или различные материалы. Для нанесения слоев защитного покрытия сначала наносят воски, а затем смолы, или сначала смолы, а затем воски, или смолы и воски наносят в чередующейся последовательности. 2 с. и 25 з.п. ф-лы, 7 ил.

| US, патент, 4818609, кл | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1997-12-20—Публикация

1991-09-26—Подача