Настоящее изобретение относится к упаковочному ламинату с несущим слоем и соединенным с ним полиолефиновым слоем, а также к способу получения такого упаковочного ламината. Изобретение относится также к высокотянутому упаковочному лотку из такого упаковочного ламината.

В упаковочной промышленности в качестве исходного материала для получения упаковок применяются пленочные ламинаты. При этом в зависимости назначения используются самые разные многослойные структуры. Во многих упаковочных ламинатах в качестве несущего слоя применяется алюминиевая фольга, так как алюминий гарантирует исключительную защиту продукта, легок в обработке и в упаковочных ламинатах образует барьер от внешних воздействий. Несущий слой из алюминия комбинируется, как правило, с другими слоями с получением упаковочного ламината, причем эти другие слои можно кашировать с алюминиевым слоем или в случае полимерных материалов, другие слои можно экструдировать на алюминиевый слой. При кашировании соединение присходит с помощью клея.

Конечно, для применения в качестве упаковочного ламината требуется достаточное сцепление между несущим слоем из алюминия и соединенным с ним полимерным слоем, чтобы предотвратить расслоение упаковочного ламината при применении или возможность разделения вручную. При этом в упаковочных ламинатах чаще всего используются полиолефины, как, например, полипропилен (PP) или полиэтилен (PE) различного типа. Поэтому в упаковочных ламинатах во-первых, используется особый клей, а во-вторых, применяется поверхностная обработка, как, например, газопламенная обработка, обработка коронным разрядом, хромирование поверхности и т.д., в частности, при повышенных требованиях к сопротивлению отслаиванию. В результате можно получить упаковочные ламинаты, удовлетворяющие требованиям.

Вследствие ужесточения нормативно-правовой базы в отношении упаковочных ламинатов, в частности, для упаковок продуктов питания, выбор возможных клеев и/или возможностей поверхностной обработки существенно ограничен.

Например, клеи, применявшиеся до настоящего времени, в частности, на основе эпоксидной смолы, часто содержат бисфенол-A. Однако бисфенол-A относится к химикатам группы 3 согласно Международному агентству по изучению рака (IARC), канцерогенность которых для человека остается неясной, и поэтому нежелателен в упаковочных ламинатах. Существуют также строгие положения относительно допустимого содержания хрома в упаковках и обращения с соединениями хрома. Эти правила будут еще больше ужесточаться. Это делает затруднительным или невозможным применение прежних клеев и поверхностных обработок.

Однако другие возможные клеи не обеспечивают необходимой адгезии между несущим слоем из алюминия и соединенным с ним полиолефиновым слоем, в частности, когда произведенную упаковку стерилизуют. Стерилизацию проводят в автоклавах при типичных температурах 121°C и выше в течение периода порядка 30 мин (30-45 минут). Из-за процесса стерилизации, а также из-за самого фасуемого продукта в упаковке клей испытывает нагрузку, что снижает адгезию и уменьшает стойкость к отслаиванию. Поэтому доступные клеи не имеют, в частности, требуемой стойкости к стерилизации. Прежние виды поверхностной обработки, например, газопламенная обработка или обработка коронным разрядом, либо не достаточны для улучшения адгезии с такими клеями, либо более невозможны или возможны лишь в ограниченной степени, как, например, хромирование поверхности.

Поэтому задачей настоящего изобретения является предложить упаковочный ламинат с несущим слоем из алюминия и соединенным с ним полиолефиновым слоем, и разработать соответствующий способ получения, который обеспечивает достаточную адгезию между этими слоями.

Согласно изобретению, эта задача решена тем, что несущий слой из алюминия соединен с полиолефиновым слоем посредством слоя клея или слоя промотора адгезии, причем обращенная к клеевому слою или слою промотора адгезии поверхность несущего слоя содержит модифицированный поверхностный слой, полученный силикатированием или титанированием. Предлагаемый изобретением способ получения отличается тем, что алюминиевую фольгу как несущий слой титанируют или силикатируют на поверхности, на силикатированную или титанированную поверхность наносят клей и на клеевой слой припрессовывают полиолефиновую пленку. Альтернативно, на несущий слой соэкструдируют промотор адгезии и полиолефиновую пленку. В результате силикатирования или титанирования можно создать достаточную адгезию между несущим слоем и полиолефиновым слоем, чтобы композиционный материал можно было использовать как упаковочный ламинат. Модифицированный поверхностный слой прежде всего повышает фиксацию клеевого слоя на алюминии несущего слоя, так как было установлено, что упаковочный ламинат обычно отслаивается от алюминия. Что очень важно, в результате можно достичь также достаточной адгезии между слоями после процесса стерилизации, в частности, также с фасуемым продуктом или модельной средой. Модельная среда представляет собой смесь или раствор, которые имитируют химические свойства фасуемого продукта. Сюда относятся, например, смеси из масел, уксуса, пряностей, лимонной кислоты и т.д. Кроме того, благодаря силикатированию или титанированию можно также повысить коррозионную стойкость упаковочного ламината.

Таким образом, упаковочный ламинат особенно хорошо подходит для получения упаковочных лотков путем процесса глубокой вытяжки. Затем упаковочные лотки можно наполнить фасуемым продуктом, запечатать и стерилизовать.

Когда полиолефиновый слой выполнен многослойным, можно гибко регулировать свойства полиолефинового слоя, соответственно упаковочного ламината.

Из эстетических соображений часто предпочтительно, чтобы противоположная от полиолефинового слоя поверхность несущего слоя содержала лаковый слой или защитный слой из полимерного материала. При этом выгодно также, чтобы обращенная к лаковому слою или защитному слою поверхность несущего слоя содержала модифицированный поверхностный слой, полученный силикатированием или титанированием, чтобы и здесь улучшить адгезию между несущим слоем и лаковым слоем или защитным слоем.

Для повышения адгезии к полиолефиновому слою предпочтительно провести обработку коронным разрядом или газопламенную обработку поверхности полиолефинового слоя, обращенной к несущему слою.

При использовании полиуретанового клея, клея на основе акрилата или клея на основе полиэфира можно удовлетворить требования, в частности, в отношении соответствия клея нормам законодательства в сфере пищевых продуктов.

Чтобы еще больше повысить адгезию или достичь улучшенной защиты упаковочного ламината от коррозии, несущий слой может содержать грунтовочный слой, причем между несущим слоем и грунтовочным слоем предусмотрен следующий модифицированный поверхностный слой, полученный силикатированием или титанированием.

Далее настоящее изобретение подробнее поясняется с обращением к фигурам 1-5, которые в качестве примера схематично и без ограничений показывают предпочтительные варианты осуществления изобретения. Показано:

На фиг.1 показан предлагаемый изобретением кашированный упаковочный ламинат 1 с несущим слоем 2 из алюминия (типичная толщина слоя 60-160 мкм) и соединенным с ним полиолефиновым слоем 3 (типичная толщина слоя 25-30 мкм), в частности, слой из невытянутого полипропилена (CPP). Каширование осуществляют с помощью клеевого слоя 4, обычно толщиной 4-8 мкм и поверхностной плотностью 4-8 г/м2.

Согласно изобретению, в качестве клея для клеевого слоя 4 используются полиуретановые клеевые системы, клей на основе акрилата или клей на основе сложного полиэфира, типично в форме двухкомпонентного клея, допустимы также смеси таких клеев. При необходимости клей перед нанесением можно также окрасить. Однако адгезия, достижимая между алюминиевым слоем и полиолефиновым слоем благодаря вышеуказанному клею, была бы недостаточной для удовлетворения требований, предъявляемых к упаковочному ламинату 1, в частности, в отношении устойчивости композиционного материала к стерилизации. Поэтому обращенную к полиолефиновому слою 3 поверхность алюминиевого несущего слоя 2 перед кашированием силикатируют или титанируют.

Как известно, силикатирование или титанирование представляет собой поверхностную обработку в форме газопламенной обработки, при которой в смесь горючего газа с воздухом для создания пламени добавляют соединение кремния, как силан, или соединение титана, как титансодержащее химическое соединение. При этом соединение кремния или титана образуют тонкий (несколько нанометров), как правило, невидимый невооруженным глазом модифицированный поверхностный слой 5, как, например, слой SiOx или TiOx слой, на несущем слое 2, который повышает поверхностное натяжение и, тем самым, улучшает адгезионные свойства алюминиевой поверхности. Силикатирование или титанирование известно, например, из заявки US 2005/0019580 A1.

В результате силикатирования или титанирования адгезионные свойства алюминиевой поверхности несущего слоя 2 улучшаются настолько, что с вышеуказанными клеями достигается достаточное сцепление между несущим слоем 2 из алюминия и полиолефиновым слоем 3, в частности, улучшается фиксация клея на несущем слое 2. При этом, как показали испытания на отрыв, повышение адгезии между слоями составляет до 3 Н/15мм в случае силикатирование и до 4 Н/15мм в случае титанирования. В результате можно достичь требуемых значений адгезии между слоями, также после стерилизации, по меньшей мере 6Н/15мм, или по меньшей мере 5Н/15мм после нагрузки фасуемым продуктом или модельной средой, соответствующие максимальные значения усилия надрыва составляют примерно 7,5Н/15мм при силикатировании и 9Н/15мм при титанировании.

В испытании на отрыв тест-полоски упаковочного ламината 1 растягивали на свободных концах несущего слоя 2 и полиолефинового слоя 3. При этом свободные концы зажимали в машине для испытания на растяжение, растягивали и при этом измеряли усилие. При ширине тест-полоски 15мм получают данные об адгезии между слоями в единицах xН/15мм. При этом указываемые данные по адгезии между слоями являются почти постоянным параметром отрыва (усилие отслаивания), а не максимальным усилием надрыва, которое возникает в начале испытания на отрыв как пиковое усилие. Как правило, для определения адгезии между слоями проводят ряд испытаний на отрыв и искомую адгезию рассчитывают как среднее значение отдельных измерений.

При этом ни силикатирование, ни титанирование не создают веществ или концентраций веществ, которые были бы опасными или запрещены предписаниями закона в упаковочном ламинате 1, в частности, при применении для упаковки продуктов питания. Аналогично, названные клеи безопасны в упаковочных ламинатах 1 и, в частности, доступны клеи, не содержащие бисфенола-A.

Полиолефиновый слой 3 на обращенной к клеевому слою 4 поверхности можно дополнительно известным способом обработать коронным разрядом или пламенем или же силикатировать или титанировать, что повышает адгезию между слоями в упаковочном ламинате 1 также со стороны полимерного материала. При необходимости полиолефиновый слой 3 можно также окрасить.

При этом сам полиолефиновый слой 3 может быть выполнен многослойным, например, в виде соэкструдированной многослойной полиолефиновой пленки в качестве полиолефинового слоя 3. При этом многослойная полиолефиновая пленка может в центре содержать и другие материалы, отличные от полиолефина. Однако наружные слои многослойной полиолефиновой пленки при этом выполнены из полиолефина.

На противоположной от клеевого слоя 4 поверхности несущего слоя 2 можно также предусмотреть цветной или прозрачный лаковый слой 6. Подходящими лаками для лакового слоя 6 являются однокомпонентные эпоксидные лакокрасочные системы или однокомпонентные полиэфирные лакокрасочные системы. Лак предпочтительно наносить с поверхностной плотностью (сухой) 2,5 г/м2. Вместо наружного лакового слоя 6 можно также нанести, кашированием или экструдированием, защитный слой из полимерного материала, как полиэфир или полипропилен (например, невытянутый полипропилен CPP).

Для улучшения адгезии между лаковым слоем 6 или защитным слоем и несущим слоем 2 можно также предусмотреть перед лакированием обработку обращенной к лаковому слою 6 или защитному слою поверхности алюминиевого несущего слоя 2 путем силикатирования или титанирования, чтобы и там улучшить сцепляемость с алюминием.

Как клей для клеевого слоя 4, так и лак для лакового слоя 6 или полимерный материал для защитного слоя, если предусмотрены, предпочтительно являются стойкими к стерилизации, чтобы из упаковочного ламината 1 можно было получать стерилизующиеся упаковки. При этом стойкость к стерилизации означает, что требуемая адгезия между слоями не теряется в процессе стерилизации, проводимом при типичных температурах около 130°C в продолжении 30 мин.

Упаковочный ламинат 1 часто подвергают глубокой вытяжке для получения упаковочных лотков, причем лаковый слой 6 или защитный полимерный слой образует наружную сторону упаковочного лотка, а полиолефиновый слой 3 обращен внутрь упаковочного лотка. При этом полиолефиновый слой 3 может также выполнять функцию герметизирующего слоя для запечатывания упаковочного лотка, например, с помощью платинки. Для этой цели предпочтительно можно предусмотреть нанесение на противоположную от клеевого слоя 4 поверхность полиолефинового слоя 3 масляной пленки 7, чтобы сделать возможным процесс глубокой вытяжки. При этом масло обычно наносят незадолго до глубокой вытяжки и оно, как правило, распределяется, что обусловлено технологически, также на противоположную поверхность упаковочного ламината 1. Масло для масляной пленки 7 часто состоит из (медицинского) белого масла и/или моноолеата глицерина и предпочтительно наносится с поверхностной плотностью примерно 0,2-1 г/м2, предпочтительно 0,5-0,7 г/м2. Альтернативно для этой цели можно использовать также растительные масла или растворенные растительные воски, например, карнаубский воск.

На фиг. 2 для примера показан способ получения кашированного упаковочного ламината 1 с фиг. 1. Алюминиевую фольгу (несущий слой 2) сматывают с рулона 20 и проводят на устройство лакирования 21 (факультативно), где на поверхность несущего слоя 2 наносят слой лака 6. Лаковый слой 6 сушат или полимеризуют в следующей сушильной части 22. Затем на установке 23 поверхностной обработки противоположную поверхность силикатируют или титанируют, чтобы образовать модифицированный поверхностный слой 5 на алюминиевом несущем слое 2. На модифицированный поверхностный слой 5 в устройстве 24 нанесения клея наносят клей. Нанесенный клей сушат в следующей сушильной части 25. Так как алюминий соединяется с полиолефином, подходит только сухое каширование, так как при кашировании в мокром состоянии растворитель не может испариться или испаряется недостаточно быстро, и может произойти образование пузырей. Обработанный таким образом несущий слой 2 подают затем в кашировальную машину 26. Одновременно в кашировальную машину 26 подается также полиолефиновая пленка (полиолефиновый слой 3) с рулона 27. Каширование осуществляют в кашировальной машине 26 между парой валиков, которые прижимают друг к другу несущий слой 2 и полиолефиновый слой 3. Затем готовый упаковочный ламинат 1 можно смотать в рулон 28 и обрабатывать с рулона 28 дальше. Если готовый упаковочный ламинат 1 должен подвергаться глубокой вытяжке для получения лотков, стаканчиков или подобного, перед глубокой вытяжкой можно предусмотреть снабжение свободной поверхности полиолефинового слоя масляной пленкой 7.

Конечно, устройство лакирования 21 не применяется, если лаковый слой 6 нежелателен или если алюминиевая фольга уже покрыта защитным слоем из полимерного материала. В частности, защитный слой из полимерного материала можно также нанести только после или одновременно с кашированием полиолефинового слоя 3. При этом можно также предусмотреть силикатирование или титанирование несущего слоя 2 с обеих сторон.

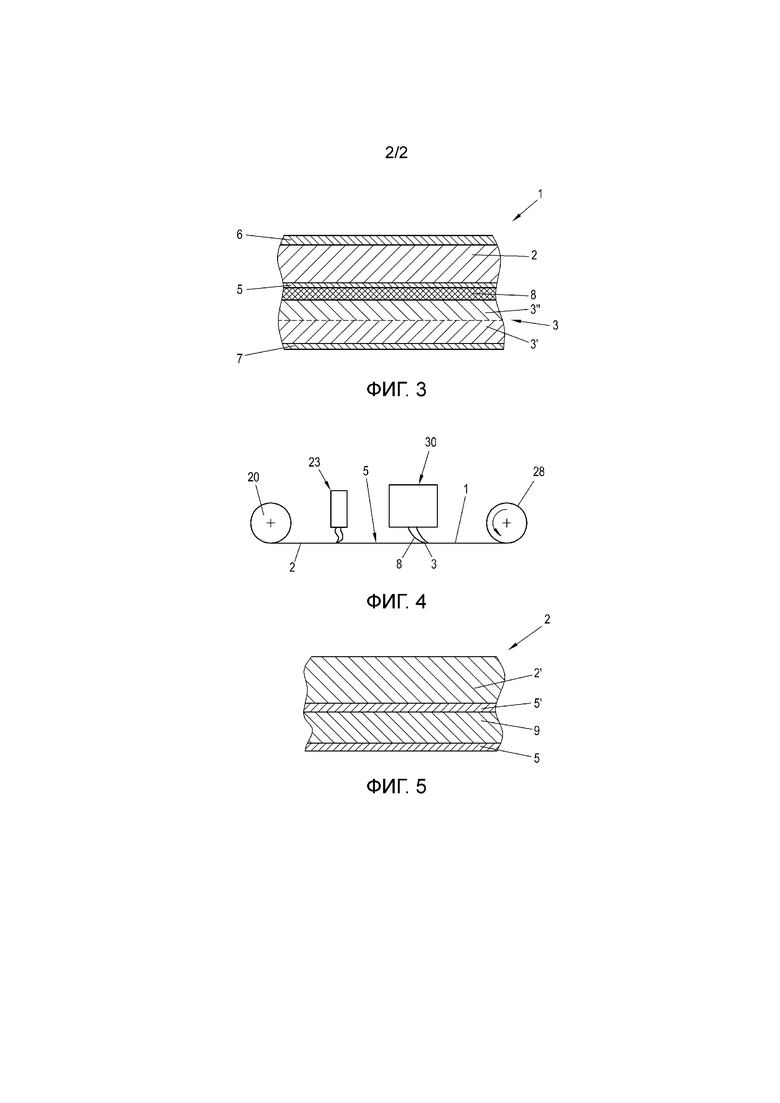

На фиг. 3 показан соэкструдированный упаковочный ламинат 1 согласно изобретению. При этом одинаковые слои обозначены одинаковыми позициями, и справедливо сказанное о них выше в связи с фиг. 1.

Отличие соэкструдированного упаковочного ламината 1 состоит в том, что на алюминиевый несущий слой 2, который, как описано, на обращенной к полиолефиновому слою 3 поверхности силикатирован или титанирован, соэкструдируют слой 8 промотора адгезии и полиолефиновый слой 3. Это означает, что слой 8 промотора адгезии и полиолефиновый слой 3 одновременно выдавливают в экструдере на несущий слой 2. Благодаря модифицированной поверхности 5 несущего слоя 2 в упаковочном ламинате 1 снова можно обеспечить достаточную адгезию к несущему слою 2.

В качестве слоя 8 промотора адгезии предпочтительно можно использовать промотор адгезии на основе полиолефина, предпочтительно из модифицированного полипропиленового соединения, например, полимера, привитого малеиновым ангидридом.

Один возможный способ получения соэкструдированного упаковочного ламината показан на фиг. 4. Здесь использующуюся в качестве несущего слоя 2 алюминиевую фольгу в рулоне 20 титанируют или силикатируют на одной поверхности в установке 23 для обработки поверхности. Алюминиевая фольга в рулоне уже могла быть покрыта лаком или защитным слоем из полимерного материала на противоположной поверхности. Равным образом, как показано на фиг. 3, алюминиевая фольга перед обработкой поверхности могла быть покрыта лаком или после факультативной поверхностной обработки покрыта защитным слоем из полимерного материала. Затем на сторону с модифицированным поверхностным слоем 5 в экструдере 30 выдавливают слой промотора адгезии 8 и полиолефиновый слой 3 или следующие полиолефиновые слои 3', 3". Затем упаковочный ламинат 1 можно снова смотать в рулон 28 и направить на следующие технологические процессы.

Защитный слой можно также наносить после каширования или после экструзии полиолефиновой пленки 3 на дополнительной технологической операции.

Предпочтительно, слой промотора адгезии 8 и полиолефиновый слой 3 являются стойкими к стерилизации, чтобы из упаковочного ламината 1 можно было получать стерилизуемые упаковки.

Полиолефиновый слой 3 упаковочного ламината 1 предпочтительно является полипропиленовым (PP) полимером, например, из группы гомополимеров PP, статистических сополимеров PP, блочных сополимеров PP, тугоплавких полимеров PP, модифицированных полимеров PP. Подходят также смеси таких полипропиленовых полимеров, причем смеси могут также содержать фракции других полиолефинов, как, например, полиэтилен (PE), циклоолефиновые сополимеры (COC), термопластичные полиолефины (TPO). Полиолефиновый слой 3 может быть ненаполненным, но может также содержать обычные наполнители, как, например, тальк, карбонат кальция (CaCO3) и т.п.

Сам полиолефиновый слой 3 как в кашированном, так и соэкструдированном упаковочном ламинате 1 может быть выполнен многослойным, как показано на фиг. 3. Можно было бы, например, соэкструдировать первый полиолефиновый слой 3' со вторым полиолефиновым слоем 3" и слоем 8 промотора адгезии. Тем самым различные полиолефиновые слои 3', 3" могли бы иметь разные свойства, в зависимости от назначения и требований. Первый полиолефиновый слой 3' мог бы быть, например, ненаполненным полиолефиновым слоем, а второй полиолефиновый слой 3" наполненным полиолефиновым слоем.

Слой полиолефиновой пленки 3, внешний в ламинате 1, например, первый полиолефиновый слой 3', может также выполнять функцию герметизирующего слоя. Поэтому полиолефиновый слой 3' может быть составлен так, чтобы достигалось более или менее прочное или легко снимаемое потребителями (отслаивающееся) запечатывание. Это в основном справедливо также для полиолефинового слоя 3 в кашированном упаковочном ламинате 1.

При соэкструдировании можно было бы внести дополнительные функциональные возможности, как, например, окраска слоя из эстетических соображений, введение добавок, поглощающих влагу или кислоту, противомикробных добавок и т.д.

Кроме того, внешний слой полиолефинового слоя 3 может также иметь особые антиадгезионные свойства, чтобы, например, уменьшить или предотвратить прилипание фасуемого продукта, или чтобы улучшить извлечение. Для этого указанный слой может также иметь поверхностные структуры, как, например, тиснение. Это в основном справедливо также для полиолефинового слоя 3 в кашированном упаковочном ламинате 1.

Для особенно агрессивных, например, кислых фасуемых продуктов с низким значением pH или для жирных фасуемых продуктов несущий слой 2 может, как показано на фиг. 5, содержать также дополнительный грунтовочный слой 9 для дополнительного улучшения адгезии или стойкости к коррозии. Это относится как к кашированному, так и к соэкструдированному упаковочному ламинату 1. При этом грунтовочный слой 9 наносят, например, как водный раствор полимера в форме однокомпонентной самоотверждающейся дисперсии на силикатированный или титанированный несущий слой 2' на основе алюминия, на котором предусмотрен дополнительный модифицированный поверхностный слой 5'. Затем грунтовочный слой 9 для образования модифицированного поверхностного слоя 5 на несущем слое 2 также силикатируют или титанируют, после чего несущий слой 2 соединяют с полиолефиновым слоем 3.

Изобретение относится к области упаковки и касается упаковочного ламината с несущим слоем и полиолефиновым слоем. Упаковочный ламинат с несущим слоем из алюминия, который посредством клеевого слоя или слоя промотора адгезии соединен с полиолефиновым слоем, причем обращенная к клеевому слою или слою промотора адгезии поверхность несущего слоя содержит модифицированный поверхностный слой, полученный силикатированием или титанированием. Изобретение обеспечивает создание упаковочного ламината с несущим слоем из алюминия и соединенным с ним полиолефиновым слоем с достаточной адгезией между этими слоями. 4 н. и 11 з.п. ф-лы, 5 ил.

1. Упаковочный ламинат с несущим слоем (2) из алюминия, который посредством клеевого слоя (4) или слоя (8) промотора адгезии соединен с полиолефиновым слоем (3), причем обращенная к клеевому слою (4) или слою (8) промотора адгезии поверхность несущего слоя (2) содержит модифицированный поверхностный слой (5), полученный силикатированием или титанированием.

2. Упаковочный ламинат по п. 1, отличающийся тем, что полиолефиновый слой (3) выполнен многослойным.

3. Упаковочный ламинат по п. 1, отличающийся тем, что на противоположной от полиолефинового слоя (3) поверхности несущего слоя (2) предусмотрен слой лака (6) или защитный слой из полимерного материала.

4. Упаковочный ламинат по п. 3, отличающийся тем, что обращенная к лаковому слою (6) или защитному слою поверхность несущего слоя (2) содержит модифицированный поверхностный слой (5), полученный силикатированием или титанированием.

5. Упаковочный ламинат по одному из пп. 1-4, отличающийся тем, что обращенная к несущему слою (2) поверхность полиолефинового слоя (3) предварительно обработана коронным разрядом или пламенем или была силикатирована или титанирована.

6. Упаковочный ламинат по одному из пп. 1-5, отличающийся тем, что клей для клеевого слоя (4) является полиуретановым клеем, клеем на акрилатной основе или клеем на полиэфирной основе.

7. Упаковочный ламинат по одному из пп. 1-6, отличающийся тем, что для слоя (8) промотора адгезии предусмотрен промотор адгезии на основе полиолефина.

8. Упаковочный ламинат по одному из пп. 1-7, отличающийся тем, что несущий слой (2) содержит несущий слой (2') из алюминия и грунтовочный слой (9), причем между несущим слоем (2') и грунтовочным слоем (9) предусмотрен дополнительный модифицированный поверхностный слой (5'), полученный силикатированием или титанированием.

9. Способ получения упаковочного ламината (1) в форме несущего слоя (2) из алюминия, который соединен с полиолефиновым слоем (3) клеевым слоем (4), отличающийся тем, что алюминиевую фольгу как несущий слой (2) на поверхности для образования модифицированного поверхностного слоя (5) титанируют или силикатируют, на силикатированную или титанированную поверхность наносят клей и на клеевой слой (4) припрессовывают полиолефиновую пленку.

10. Способ получения упаковочного ламината (1) в форме несущего слоя (2) из алюминия, который соединен с полиолефиновым слоем (3) слоем (8) промотора адгезии, отличающийся тем, что алюминиевую фольгу на поверхности для образования модифицированного поверхностного слоя (5) титанируют или силикатируют и на силикатированную или титанированную поверхность соэкструдируют промотор адгезии и полиолефиновую пленку.

11. Способ по п. 9 или 10, отличающийся тем, что на противоположную от полиолефинового слоя (3) поверхность несущего слоя (2) наносят лаковый слой (6) или защитный слой из полимерного материала.

12. Способ по п. 11, отличающийся тем, что обращенную к лаковому слою (6) или защитному слою поверхность несущего слоя (2) титанируют или силикатируют.

13. Способ по одному из пп. 9-12, отличающийся тем, что на титанированную или силикатированную поверхность алюминиевой фольги наносят грунтовочный слой (9), который титанируют или силикатируют и затем соединяют с полиолефиновым слоем (3).

14. Упаковочный лоток, полученный глубокой вытяжкой упаковочного ламината (1) по одному из пп. 1-8.

15. Упаковочный лоток по п. 14, отличающийся тем, что по меньшей мере на одну поверхность упаковочного ламината (1) нанесено масло для образования масляной пленки (7).

| US 2006003120 A1, 05.01.2006 | |||

| JP 2013227666 A, 07.11.2013 | |||

| US 2005019580 A1, 07.01.2005 | |||

| WO 2011054476 A1, 12.05.2011. |

Авторы

Даты

2019-07-16—Публикация

2017-04-03—Подача