Изобретение относится к области неорганической химии и предназначено для модификации технического углерода.

Известен способ модификации поверхности углеродных саж путем обработки модифицирующим агентом [1]

Наиболее близким по технической сущности к настоящему изобретению является способ обработки технического углерода, согласно которому технический углерод подвергают физическому воздействию, в частности на него воздействуют ионизирующей радиацией [2] В результате обработки углерод одной марки превращается в углерод другой марки, изменяя свойства.

Недостатком этого способа является также высокая его стоимость, поскольку производительность обработки по этому способу невысокая, и кроме того, необходимо соблюдение мер радиационной безопасности.

Изобретение направлено на увеличение производительности при проведении обработки технического углерода для его модификации.

Поставленная задача достигается тем, что в способе обработки технического углерода, согласно которому технический углерод обрабатывают физическим методом, его обработку осуществляют воздействием электромагнитного поля в импульсном режиме с напряженностью магнитного поля 8•105 - 2•106 А/м, частотой импульсов 700 800 Гц и длительностью импульса 3/4π-5/4π периода.

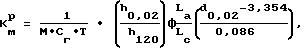

Предпочтительно осуществлять обработку путем воздействия трех импульсов с энергией одного импульса 3 кДж. Сущность способа заключается в том, что технический углерод, подлежащий обработке, заключают внутри соленоида, на который подают напряжение с генератора импульсных напряжений. Внутри соленоида формируется импульсное электромагнитное поле, воздействующее на технический углерод. Степень влияния импульсного электромагнитного поля на технический углерод и результаты обработки определялись посредством рентгенографического анализа, причем в качестве критериального параметра был взят безразмерный комплекс (K

где М коэффициент дифракций;

Т параметр, характеризующий текстуру и связанный с соотношением интегральных интенсивностей J002/J120. Характеризует степень анизотропии графитоподобных паракристаллов.

La/Lc отношение размеров областей когерентного рассеяния;

d002 межплоскостное расстояние рефлекса графитоподобной фазы;

Cr концентрация графитоподобной фазы в техническом углероде;

(h002/h120)ф отношение, определяющее градиент изменения некогерентного рассеяния.

Экспериментальным путем была установлена корреляционная связь коэффициента K

При проведении испытаний было исследовано воздействие импульсного электромагнитного поля на углерод различных марок, а также влияние времени воздействия электромагнитным полем на изменение характеристик одной марки углерода.

Пример 1 осуществления способа.

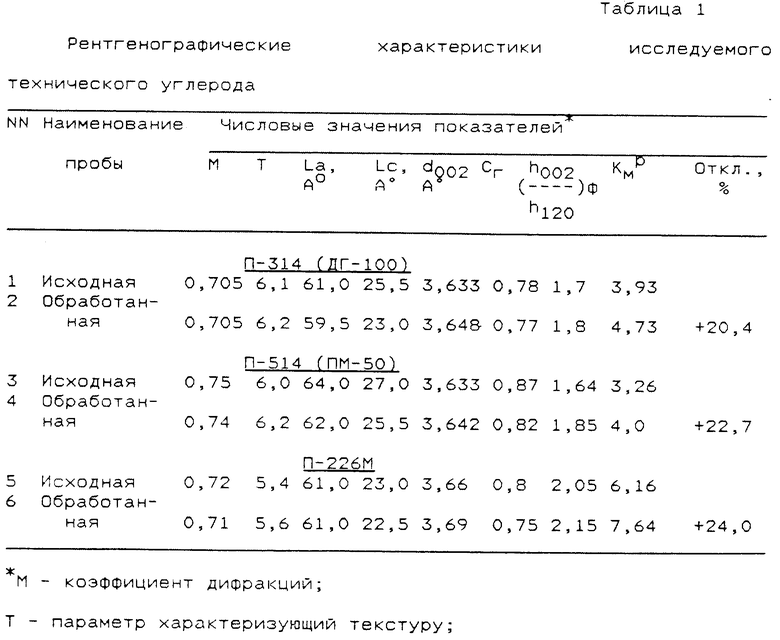

На технический углерод серии П (печных саж) марок П-314, П-514 и П-226 М воздействовали импульсным электромагнитным полем с энергией одного импульса 3 кДж. Количество импульсов при обработке 1. Данные по обработке сведены в табл.1.

В результате рентгенографического анализа технического углерода (табл. 1), выполненного на рентгеновском дифрактометре ДРОН 1,5 с модифицированным коллиматором, и в частности параметра K

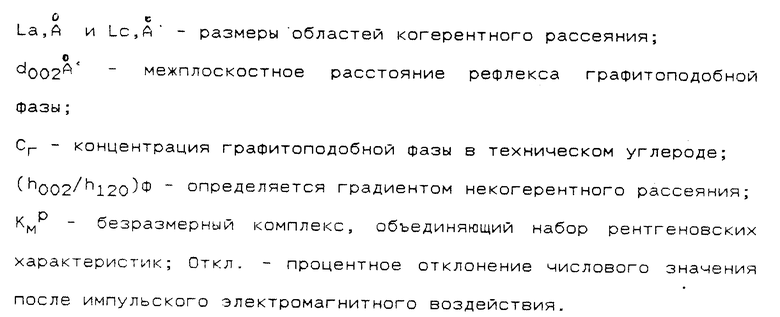

Для выявления влияния энергии импульса и количества импульсов были проведены исследования на техническом углероде марки П-226М. Полученные результаты рентгенографического анализа технического углерода марки П-226М приведены в табл.2.

Приведенные в табл. 2 данные рентгенографических характеристик свидетельствуют о том, что увеличение энергии импульса выше 3 кДж нецелесообразно из-за затухающего изменения свойств. Также мало сказывается на изменении свойств технического углерода и увеличение числа импульсов, повышающее энергозатраты и, следовательно, стоимость импульсной электрообработки. Кроме того, необходимо отметить, что энергетическим воздействием в 3 кДж при 3-х импульсах происходит наибольшее увеличение электропроводности технического углерода марки П-226М, достигающее 20 30% по сравнению с техническим углеродом не подвергнутым магнито-импульсной обработке.

Способ обработки технического углерода может быть реализован посредством устройства для обработки технического углерода, описание которого приводится далее.

Известно устройство для обработки технического углерода, включающее приспособление для подачи углерода на обработку и приспособление для обработки углерода, выполненное в виде камеры, в которой производится реакция, обеспечивающая обработку углерода (Европейский патент N 0002011, кл. С 09 С 1/50, 1977). Однако известные устройства не могут обеспечить обработку углерода в соответствии с изобретением.

Предлагается устройство для обработки технического углерода, включающее приспособление для подачи углерода на обработку и приспособление для обработки углерода, в котором приспособление для подачи углерода выполнено в виде непрерывного транспортера, а приспособление для обработки выполнено в виде как минимум одного соленоида, витки которого охватывают непрерывный транспортер.

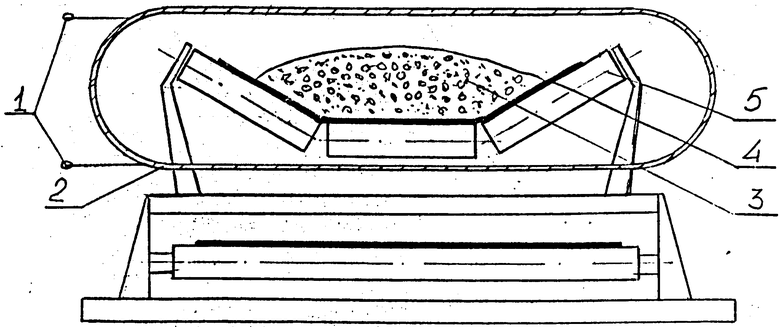

Изобретение поясняется схемой, на которой представлен вариант обработки технического углерода, осуществляемый на конвейере (фиг.1).

С генератора импульсных напряжений (ГИН) через выводы коммутации 1 на соленоиды 2 периодически подают напряжение заданного импульса и формы. Технический углерод 3 размещен на конвейерной ленте 4, расположенной на роликах 5 внутри соленоида.

При движении технического углерода на конвейерной ленте 4 внутри соленоида (соленоидов) 2 периодически с частотой 700 800 Гц генерирует магнитное поле путем подачи напряжений с ГИН через выводы коммутации 1 на соленоид (соленоиды) 2. При этом скорость конвейера может регулироваться любым известным способом, например, коробкой скоростей, посредством установки двигателя постоянного тока, вариатором и так далее.

В результате генерации магнитных импульсов в соленоиде (соленоидах) 2 или индукторах различной конфигурации возникает переменное магнитное поле, обеспечивающее перестройку реальной структуры конденсированной структуры технического углерода, изменяющее его физико-химические свойства и улучшающее качество технического углерода, с переводом углерода низкой марки в более высокую.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ЖИДКИХ УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2098454C1 |

| СПОСОБ ОБРАБОТКИ ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2026991C1 |

| СПОСОБ РЕКРИСТАЛЛИЗАЦИИ МЕТАЛЛА | 1993 |

|

RU2064510C1 |

| СПОСОБ ОБРАБОТКИ ДРОБИ | 1997 |

|

RU2117054C1 |

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА | 1992 |

|

RU2009210C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ ИЗ ИЗНОСОСТОЙКОЙ ФЕРРОМАГНИТНОЙ СТАЛИ | 1995 |

|

RU2085595C1 |

| ИЗНОСОСТОЙКАЯ ФЕРРОМАГНИТНАЯ СТАЛЬ | 1996 |

|

RU2104323C1 |

| АБРАЗИВНЫЙ МАТЕРИАЛ ДЛЯ ПРЕЦИЗИОННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2136483C1 |

| СПОСОБ ВКЛЮЧЕНИЯ ПЛАЗМЕННОГО ТИРИСТОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2144716C1 |

| СЕНСОРНЫЙ ПЕРЕКЛЮЧАТЕЛЬ ПЕРЕМЕННОГО ТОКА ДЛЯ АКТИВНОЙ НАГРУЗКИ | 1993 |

|

RU2091981C1 |

Использование: получение качественного углерода на химических предприятиях. Сущность изобретения: исходный углерод обрабатывают импульсным электромагнитным полем напряженностью 8•105 - 2•106 А/м, с частотой 700 - 800 Гц и длительностью импульса от 3/4π до 5/4π . При обработке технического углерода с генератора импульсных напряжений через выводы 1 коммутации на соленоид (соленоиды) 2 периодически подается напряжение заданного импульса и формы. Технический углерод 3 размещается на конвейерной ленте 4, расположенной на роликах 5 внутри соленоида (соленоидов). 2 с. и 1 з. п. ф-лы, 2 табл., 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 505668, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, авторское свидетельство, 119286, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1997-12-20—Публикация

1993-11-05—Подача