Настоящее изобретение относится к области прецизионной обработки поверхности, в частности к абразивным материалам, применяемым для такой обработки, а также к способу изготовления абразивных материалов.

Обычный абразивный материал для прецизионной обработки поверхности состоит обычно из порошка свободных абразивных зерен микронных - субмикронных размеров, изготовленных из обладающих высокой твердостью материалов. Абразивные зерна обычно погружены в полировальную пасту или закреплены в слое, нанесенном на какую-либо другую форму носителя.

Гибкие абразивные материалы применяются для эффективного полирования предметов, обладающих неправильной поверхностью или формой. Такие гибкие абразивные материалы могут иметь форму абразивных лент, обладающих прочностью и гибкостью, достаточным для обеспечения плотного контакта меду поверхностью абразивной ленты и неправильной поверхностью полируемого предмета.

Для прецизионной обработки поверхности предпочтительным является использование в качестве абразивных зерен алмазов, поскольку алмазы обладают наивысшей твердостью из всех известных веществ. К сожалению, природные запасы алмазов очень ограничены, а искусственные кристаллы алмазов очень трудны в изготовлении. Трудности получения искусственных алмазов связаны в первую очередь с необходимостью создания очень высоких рабочей температуры и давления. Исходя из этого факта, непрерывно прикладывают усилия по поиску новых, высокоэффективных абразивных материалов, пригодных для прецизионной обработки поверхностей, а также процессов, которые обеспечили бы возможность изготовления таких абразивных материалов.

Алмазоподобный углерод ("DLC") является аморфным углеродным материалом, осажденным в виде покрытия с использованием либо физического процесса плазменного осаждения из паровой фазы (PVD) или процесса химического осаждения из паровой фазы (CVD). Эти материалы называют "алмазоподобными" по той причине, что их механические, оптические и электрические характеристики могут быть очень близки к подобным характеристикам природного алмаза. "Алмазоподобный" стал стандартным термином в данной области техники. См., например, Procledings of the First Juternational Symposium on Diamond and Diamond-Like Films, The Electrocemical Society, Vol. 89-12 (1989).

Известно много способов нанесения пленок алмазоподобного углерода на частицы, поверхности и волокна. К ним относятся, например, плазменное напыление из газовой фазы, химическое осаждение из паровой фазы (CVD) с применением циклотрона для электронов и магнитного поля, а также иные процессы CVD. Общим недостатком всех способов CVD является их низкая эффективность, необходимость их реализация при пониженном давлении с применением микроволновой энергии, причем поверхность, на которую наносится покрытие, должна выдерживать температуры, составляющие по меньшей мере от 200 до 400oC. Более важным является то, что пленки, полученные способами CVD, включают алмазоподобные микроструктуры со значительным количеством связей C-H. По этой причине материалы, полученные этими способами, часто называют "гидрогенизированным алмазоподобным углеродом", или "HDLC". Изделия, полученные путем включения абразивных частиц с покрытием из HDLC, являются недостаточно гибкими для решения большинства задач, если только не применяются дорогостоящие нитевидные волокна, покрытые HDLC. Менее дорогостоящие и более гибкие изделия могут быть изготовлены путем применения вариантов CVD, однако при этом все равно происходит формирование нежелательных HDLC.

Тонкие пленки HDLC нежелательны по той причине, что являются диэлектриками или подупроводниками, и поэтому накапливают статическое электричество. Это свойство является вредным для любого абразивного действия, поскольку пыль и другие частицы накапливаются и пристают к поверхности абразивного материала. Присутствие в тонких пленках HDLC водорода также ограничивает твердость пенок.

Известны процессы физического осаждения из паровой фазы ("PVD"), применяемые для осаждения алмазоподобного углерода ("DLC"). В японском патенте Кокай N H2-266926 описана абразивная лента, образованная из слоя PVD, осажденного из на пластиковую подложку. Недостатком процесса является то, что он не позволяет получить абразивный слой с микротвердостью, превышающей полученную для HDLC.

Известны ионнолучевые процессы в сверхглубоком вакууме, обеспечивающие осаждение ионов углерода из ионного луча. Хотя такие технические решения обеспечивают получение пленок карбидного типа, обладающих высокой твердостью, они требуют сверхглубокого вакуума, обладают низкой эффективностью и сложны технически.

В технике известен более простой способ получения вакуумных конденсатов различных материалов, включая DLC. Этот способ заключается в создании плазмы из сильно ионизированного углерода и периодическом осаждении порций плазмы на поверхность подложки. Эти порции получаются путем импульсно-лазерного испарения графита в вакууме при давлении остаточных газов примерно 10-6 торр, с последующей интенсификацией формирования плазмы посредством электродугового разряда в вакууме. (H.J.Scheibe and P.Siemrot, "Film Deposition by Laser Jnoheced Vacuum Arc Evaporation," in IEEE Transactions on Plasma Science, Vol.18, N 6, Dec. 1990, 917-922)

Благодаря кратковременному характеру процесса осаждения описанным выше способами импульсного типа появляется возможность получения вакуумных конденсатов на подложках, обладающих низкой температурой теплового разрушения, например на пластмассовых подложках. Однако, эти конденсаты обычно показывают нежелательные диэлектрические свойства. (J. Krishnas-wani, et. al., "Laser and Plasma Enhaced Deposition of.Diamond and Diamond. Lire Films by Physical and Chemical Vapor Deposition Technique," in SPIE, vol, 1990, Laser-Optical Processinq of Electronic Materials, 1989, p. 109-117

Другие недостатки, связанные с описанным выше импульсным способом, заключаются в высокой стоимости лазеров, нестабильности возбуждения вакуумно-дугового разряда с импульсным лазерным испарением графита, и быстрое запыление окна, применяемого для ввода лазерного луча в вакуумную камеру. Последнее особенно заметно при осуществлении процесса с высокой интенсивностью.

Катодно-дуговой процесс, известный также как вакуумно-дуговой или электромагнитный плазменно-эрозионный ускоритель, применяется для получения покрытий DLS, которые тверже покрытий, полученных или путем распыления, или процессом лазерной абляции (вымывания). Этот разряд происходит в вакууме при пропускании между электродами тока достаточной силы, превышающего примерно 50 A. Сразу после начала разряда ток от катода проходит через небольшое пятно на поверхности катода, которое называется пятном дуги и размеры которого составляют по оценке около 10 мкм. Чрезвычайно высокая плотность тока, превышающая миллион ампер на квадратный сантиметр, вызывает выброс из активного пятна дуги потока ионов и макрочастиц. Доля полученных ионов может быть довольно высокой и становится тем выше, чем выше температура плавления катодов, например при разряде в углероде доля ионов превышает 90-95%.

Питание для вакуумного или катодно-дугового разряда может поступать или от источника питания постоянного тока, часто работающего в режиме регулирования тока, или от заряженной батареи конденсаторов. Последние часто называют импульсными катодными (или вакуумными) дуговыми разрядниками или электромагнитным плазменно-эрозионным ускорителем.

Существует несколько способов инициирования дугового разряда, возможно применение механического "запала" для зажигания дуги, подобно сварочному аппарату, или же в межэлектродную область может быть направлено несколько различных типов вторичных разрядников (например, искра, вдувание газовой плазмы или абляции тонкой пенки).

Высокая доля ионов в катодных углеродных дуговых разрядах делает этот процесс идеальным для получения сверхтвердых и негидрогенизированных покрытий из DLC.

В патенте США N 5075849 описан способ осаждения покрытий из плазменных потоков посредством периодического генерированного импульса электромагнитного плазменно-эрозионного ускорителя, действующего на основе электрической дуги с высокой силой тока в вакууме. Этот способ заключается в размещении подложки в осадительной камере, создания в камере вакуума с последующим вдуванием порций (доз) инициирующей плазмы в зазор между электродами ускорителя. Каждая из упомянутых порций плазмы получается путем пропускания возбуждающего импульса тока между расходуемым электродом и возбуждающим электродом. Возбуждающий электрод располагается внутри расходуемого электрода и установлен таким образом, что между ними двумя образуется зазор. В процессе работы должен быть в первую очередь достигнут электрический пробой зазора, после чего возбуждаются электродуговые вакуумные разряды с высокой силой тока в электроэрозионной плазме, испускаемой с плазмообразующей поверхности расходуемого электрода. Этот процесс вызывает генерирование импульсных потоков ускоренной электроэрозионной плазмы вещества, осаждаемого с помощью ускорителя. Потоки плазмы направляются на поверхность подложки, образуя вакуумный конденсат на поверхности подложки путем осаждения генерируемых потоков плазмы.

Такой способ позволяет получить тонкую пенку вакуумного конденсата различных материалов, включая DLC, обладающую хорошей адгезией даже в тех случаях, когда поверхность подложки сохраняется в процессе конденсации при низкой температуре. Однако разделение импульсных потоков, которое осуществляется в этом процессе за счет использования криволинейного соленоида, последовательно соединенного с зазором между электродами ускорителя плазмы, выглядит недостаточно эффективным. Кроме того, к вакуумному зазору между эродирующим и возбуждающим электродами должно быть приложено чрезвычайно высокое импульсное давление (не менее чем 5-10 кВ), чтобы получить каждую порцию инициирующей плазмы. В ходе этого процесса потоки генерируемой электроэрозионой плазмы принимают значительное количество частиц, обладающих чрезвычайно высокой энергией. Это в высшей степени нежелательно для многих вакуумных конденсатов, в особенности тонких пленок DLC. И, наконец, следует отметить, что периодический пробой при высоком напряжении описанного выше вакуумного зазора создает довольно сложную техническую проблему. Такой процесс характеризуется низкой надежностью и низкой стабильностью.

В патенте Великобритании N 1375571, кл. B 24 D 3/00, опубликованном 27.11.1974, раскрыт абразивный материал, содержащий полимерную подложку с текстурой поверхности, образованной множеством поверхностных выступов с абразивным покрытием из алмазоподобного материала на основе углерода. Абразивные частицы нанесены на подложку посредством обычного осаждения электролитическим методом. Эти частицы могут содержать частицы натуральных или искусственных алмазов, кубический нитрид бора, карбид вольфрама, стекло, песок или их соединения. Указанная подложка может быть гибкой или негибкой и может содержать синтетические пластинки или натуральные материалы такие, как каучук или латекс. Вследствие использования электролитического метода осаждения частиц на подложку, части подложки, предназначенные для покрытия абразивным материалом, должны включать металлический слой. Этот слой может быть осажден на подложку химическим способом или просто внедрен в подложку.

По всем рассмотренным ранее причинам можно считать организацию массового производства высококачественных вакуумных конденсатов, в особенности углерода, очень желательной. Особенно желательно добиться высокого уровня воспроизводимости состава и микроструктуры конденсата, а также других его характеристик. Хотя перечисленные выше способы дают возможность наносить, в вакууме, покрытия из различных материалов, включая DLC, они все же не подходят для производства абразивных материалов на основе углерода.

Техническим результатом настоящего изобретения является создание сверхтвердого абразивного материала, предпочтительно на основе углерода, обладающего высокой полирующей способностью, пригодного для обработки предметов, изготовленных из различных материалов, и в целом подходящего для различных сфер применения, обладающего низким поверхностным удельным электросопротивлением, обеспечивающего возможность его изготовления как в форме свободного абразива, так и связанного абразива, закрепленного на гибком или жестком носителе.

Техническим результатом настоящего изобретения является создание также надежного и эффективного способа изготовления абразивного материала из вакуумного конденсата на основе углерода с использованием электромагнитных ускорителей эрозионной плазмы импульсного типа, обеспечивающего воспроизводимость характеристик материала, позволяющего использовать носители с низкой температурой термического разрушения и организовать в промышленных масштабах производство абразивных материалов, содержащих сверхтвердые вакуумные конденсаты, предпочтительно на основе углерода, с характеристиками, превосходящими полученные обычными способами непрерывного вакуумного осаждения и обладающими соответственно более высоким качеством.

Этот технический результат достигается тем, что в абразивном материале, содержащем гибкую полимерную подложку с текстурой поверхности, образованной множеством поверхностных выступов с абразивным покрытием из алмазоподобного материала на основе углерода, согласно изобретению, покрытие из алмазоподобного материала нанесено на текстурированную подложку с использованием вакуумного плазменного процесса для образования абразивной поверхности, причем алмазоподобный материал на основе углерода имеет твердость по Виккерсу, по меньшей мере равную 5500 кг/мм2 и содержит по меньшей мере 80 ат.% углерода, менее чем 0,1 ат.% водорода и менее чем 0,1 ат.% кислорода.

Целесообразно, чтобы размер поверхностных выступов составлял (0,02-2,0) мкм.

Желательно, чтобы множество поверхностных выступов было неравномерно распределено по подложке.

Можно, чтобы алмазоподобный материал на основе углерода дополнительно содержал по меньшей мере один металл.

Предпочтительно, чтобы металл был выбран из группы, состоящей из гольмия, эрбия, иттербия, иттрия, диспрозия, гадолиния, хрома, молибдена, вольфрама, гафния, титана, циркония и никеля.

Абразивный материал может быть снабжен дополнительным слоем, расположенным между полимерной подложкой и алмазоподобным материалом и выбранным и группы, состоящей из адгезионных слоев и слоев, снижающих напряжение.

Предпочтительно, чтобы полимерная подложка была выбрана из группы материалов, состоящей из полиолефина, полиамида, поликарбоната, полиакрилата, полиимида, полиэфира, их сополимеров и их смесей.

Целесообразно, чтобы абразивный материал дополнительно включал по меньшей мере один слой металла, нанесенный с использованием вакуумного процесса.

Вышеуказанный технический результат достигается и тем, что в абразивном материале, содержащем множество алмазоподобных частиц на основе углерода, согласно изобретению, алмазоподобные частицы являются пластинообразными и образованы из по меньшей мере одной пленки алмазоподобного материала на основе углерода, имеющей толщину в диапазоне от 0,02 мкм до 4,0 мкм, обладающей твердостью по Викерсу, по меньшей мере равной 5500 кг/мм2 и содержащей по меньшей мере 80 ат.% углерода, менее чем 0,1 ат.% водорода и менее чем 0,1 ат.% кислорода.

Желательно, чтобы пластинообразные частицы имели толщину, равную толщине пленки, а поперечный и продольный размеры частиц превышают толщину пленки, соответственно, в 2-1000 раз и в 2-100000 раз.

Предпочтительно, чтобы множество алмазоподобных частиц на основе углерода было диспергировано в связующем и скреплено с подложкой.

Вышеуказанный технический результат достигается и тем, что в абразивном материале, содержащем гибкую подложку с абразивным покрытием из алмазоподобного материала на основе углерода, согласно изобретению, материал подложки выбран из группы, состоящей из полимеров, тканей и бумаги, а покрытие из алмазоподобного материала на основе углерода нанесено на подложку с использованием вакуумного плазменного процесса для образования абразивной поверхности с текстурой поверхности, образованной множеством поверхностных выступов, при этом алмазоподобный материал на основе углерода имеет твердость по Виккерсу, по меньшей мере равную 5500 кг/мм2 и содержит по меньшей мере 80 ат.% углерода, менее чем 0,1 ат.% водорода и менее чем 0,1 ат.% кислорода.

Желательно, чтобы размер поверхностных выступов составлял (0,02-2,0) мкм.

Абразивный материал может содержать, по меньшей мере, один слой металла, нанесенный с использованием вакуумного процесса.

Указанный технический результат достигается и тем, что в способе изготовления абразивного материала, включающем нанесение на гибкую текстурированную полимерную подложку со множеством поверхностных выступов алмазоподобного материала на основе углерода, согласно изобретению, нанесение алмазоподобного материала осуществляют в камере осаждения, которую вакуумируют до давления менее чем 5•10-5 торр с использованием вакуумно-дугового плазменного процесса осаждения, включающего по меньшей мере один вакуумно-дуговой источник плазмы, содержащий по меньшей мере один расходуемый электрод, по меньшей мере один из вакуумно-дуговых источников плазмы содержит расходуемый твердый углеродный электрод, каждый источник плазмы генерирует плазму со своего расходуемого электрода, каждую генерированную плазму направляют к текстурированной подложке, причем наносят алмазоподобный материал на основе углерода, имеющий твердость по Виккерсу, равную по меньшей мере 5500 кг/мм2 и содержащий по меньшей мере 80 ат.% углерода, менее чем 0,1 ат.% водорода и менее чем 0,1 ат.% кислорода.

Желательно, чтобы размер поверхности выступов составлял (0,02-2,0) мкм.

Предпочтительно, чтобы генерированную плазму для каждого вакуумно-дугового источника плазмы образовывали между парой основных электродов и питали от зараженного конденсатора, причем плазма исходит из по меньшей мере одного микропятна на поверхности расходуемого электрода, и генерированная плазма имеет длительность менее чем 10-3 сек.

Способ может дополнительно включать создание, по меньшей мере, одной инициирующей плазмы путем пропускания импульса тока через по меньшей мере один локализованный контакт тонкопленочного проводника, нанесенного на поверхность изолятора, причем тонкопленочный проводник располагают между группой инициирующих электродов, локализованный контакт варьируют по положению на одном из инициирующих электродов и контролируют путем вращения инициирующего изолятора, при этом импульс тока имеет частоту больше чем 1 Гц.

Целесообразно микропятна подвергать воздействию внешнего неоднородного магнитного поля, которое, по существу, параллельно поверхности расходуемого электрода, при этом максимальная сила магнитного поля близка к зоне локализованного контакта тонкопленочного проводника, а магнитное поле перемещают синхронно с перемещением зоны локализованного контакта.

Предпочтительно, чтобы материал расходуемых электродов выбирали из группы, состоящей из углерода, гольмия, эрбия, иттербия, иттрия, диспрозия, гадолиния, хрома, молибдена, вольфрама, гафния, титана, циркония и никеля.

Далее изобретение будет более подробно описано со ссылками на чертежи, на которых:

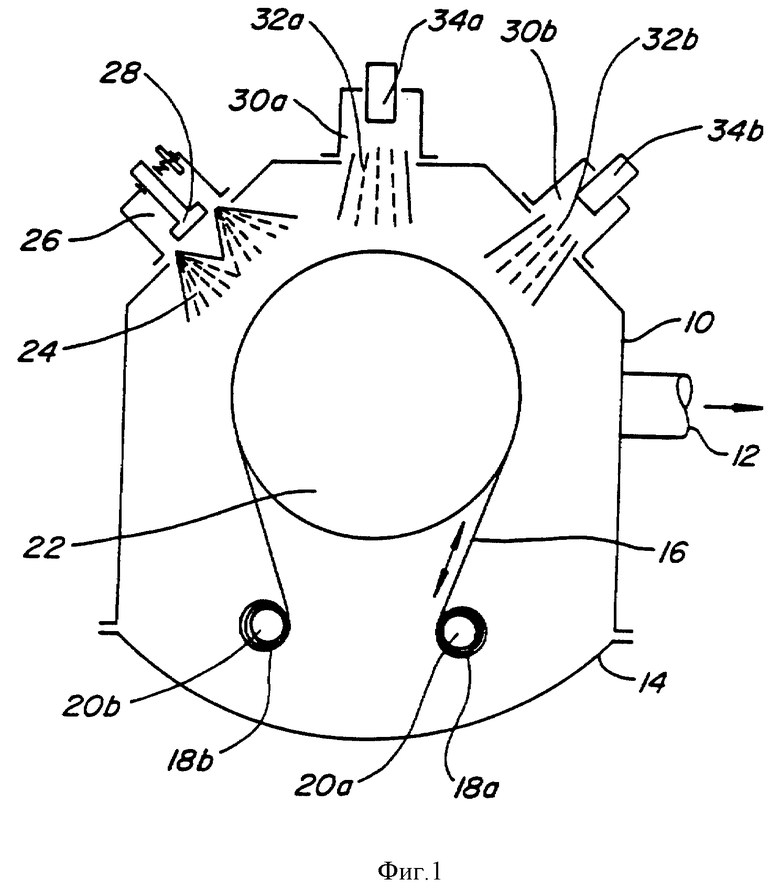

фиг. 1 схематически изображает устройство для нанесения покрытия на гибкую полимерную подложку;

фиг. 2 и 3 изображают в поперечном разрезе электромагнитные ускорители эрозионной плазмы импульсного типа, используемые в настоящем изобретении.

Являющийся предметом настоящего изобретения вакуумно-конденсатный абразивный материал, предпочтительно алмазоподобный на основе углерода вакуумный конденсат, получают из импульсных потоков ускоренной электроэрозионной плазмы. Применяемый здесь термин "алмазоподобный на основе углерода" относится к материалу, содержащему 80 или более атомных процентов алмазоподобного углеродного вещества. Этот вакуумный конденсат служит превосходным полирующим материалом, пригодным для рецизионной обработки поверхностей. Применяемый здесь термин "полирующий" относится к удалению неровностей поверхности. Нужные характеристики являющегося предметом изобретения вакуумного конденсата являются результатом осаждения импульсных потоков ускоренной электроэрозионной плазмы, предпочтительно углерода, в вакууме, в результате чего формируется ультрадиспергированное сверхтвердое алмазоподобное вещество, состоящее в основном из углерода и обладающее плотностью в диапазоне от приблизительно 2,7 до 3,5 г/см3. Являющийся предметом изобретения вакуумный конденсат содержит композит сверхмелких кристаллитов (имеющих размеры в диапазоне от приблизительно 0,5 до 25 нм), диспергированных в квазиаморфной фазе, причем дополнительной характеристикой является отсутствие четких границ между кристаллической и квазиаморфной фазами.

Применяемый здесь термин "сверхтвердый" относится к материалам, твердость которых превышает 5000 кг/мм2 при ее измерении с использованием прибора для определения твердости, допускающего определение твердости методом субмикронного вдавливания. К таким приборам относятся Miniload 2 (выпускается в Германии), РМТ-3 (выпускается в России) и Nanoindeuter (выпускается в США). Перечисленные здесь результаты измерений получены с помощью или Miniload 2, или РТМ-3. Для того чтобы свести к минимуму влияние подложки на измерения, прикладываемую нагрузку поддерживают на низком уровне, так чтобы проникновение индентера не превышало 1/3 толщины покрытия.

Данные о твердости, приведенные в этом патенте, были получены с помощью следующей процедуры. Покрытие осадили на твердую подложку WC, размещенную рядом с полимерной подложкой таким образом, что каждая поверхность была открыта воздействию одинаковых условий осаждения. Затем, используя алмазный пирамидальный индентор, приложили давление (нагрузку) от 100 до 200 г. Размеры вмятины определяли, рассматривая ее под оптическим микроскопом. После этого твердость рассчитывали по формуле H-F/A, где F - сила и A - площадь.

В случае если формирование являющегося предметом изобретения вакуумного конденсата на основе углерода происходит из импульсных потоков ускоренной электроэрозионной плазмы графита высокой чистоты, полученное ультрадиспергированное композитное сверхтвердое алмазоподобное вещество содержит алмазопообный углерод, в котором практически отсутствуют водород и кислород. В связи с отсутствием водорода это вещество не имеет многих недостатков конломератного алмазоподобного материала, такого как гидрогенизированный алмазоподобный углерод (т.е. HDLC). Последний материал содержит значительное количество водорода, обычно в диапазоне от 10 до 60 атомных процентов.

Ультрадиспергированное композитное сверхкритическое алмазоподобное вещество, которое получают в процессе формирования из импульсных потоков ускоренной электроэрозионной плазмы вакуумного конденсата на основе углерода, может обладать, в зависимости от условий эксплуатации состава, широким диапазоном значений микротвердости и удельного электрического сопротивления. Эти характеристики зависят от изменения количественных соотношений между атомами углерода, находящимися в состоянии Sp3, Sp2 и Sp электронов на электронных валентных оболочках. Преобладание атомов с Sp3 связями (что типично для алмазов) и Sp связями (что типично для карбина) создает основу для достижения высоких значений микротвердости являющегося предметом изобретения ультрадиспергированного композитного сверхтвердого алмазоподобного вещества высокой чистоты. В частности, если материал содержит значительное количество Sp3 связей, возникает возможность создания тонкопленочной структуры с чрезвычайно высокой микротвердостью и достаточно низким удельным электросопротивлением поверхности.

Значения микротвердости и удельного электросопротивления, предпочтительные для высококачественных абразивных материалов, получаются тогда, когда не более 20% атомов образуют связи Sp2 и не более 40% атомов образуют связи Sp. Для ультрадиспергированных композитных сверхтвердых алмазоподобных углеродных веществ является предпочтительным сведение к абсолютному минимуму количества атомов, имеющих связи Sp2. Количество связей Sp2 можно контролировать с помощью дополнительной ионной или плазменной обработки. Желательно, чтобы такая дополнительная обработка осуществлялась в импульсном режиме, предпочтительно в интервалах между генерированием импульсных потоков ускоренной эрозионной плазмы осаждаемого вещества.

Энергия плазмона является энергией, необходимой для возбуждения совместного движения электронов в твердой фазе. Требующееся количество энергии пропорционально плотности нелокализованных электронов, твердой фазы, которая пропорциональна плотности атомов. Предлагается, чтобы энергия плазмона была пропорциональна соотношению связей Sp3/Sp2. Кроме того, опыты показывают, что алмазоподобные физические характеристики коррелируют с высокими значениями энергии плазмона. То есть, по мере возрастания энергии плазмона относительно значения, характерного для графита, 25 эB, и ее приближения к энергии, характерной для алмаза, 33 эВ, физические характеристики рассматриваемого материала все более приближаются к алмазоподобным.

Энергия плазмона для негидрогенизированного DLC варьируется от 26 эВ до 32 эВ в зависимости от соотношения связей Sp3/Sp2. Энергия плазмона для гидрогенизированного DLC варьируется от 21 эВ до приблизительно 24 эВ в зависимости от концентрации водорода.

Для измерения энергии плазмона может использоваться электронная техника, такая как просвечивающий электронный микроскоп (ПЭМ), ЭСХА, ультрафиолетовая фотоэмиссия и отражение электронов. Способы определения энергии плазмона с помощью этой техники очень схожи. Два пика в распределении энергии электронов идентифицируются как первичный и вторичный пики. Вторичный пик представляет те электроны, которые потеряли энергию первичных электронов и образовали плазмон. Энергия плазмона определяется путем измерения разности энергии между этими двумя пиками.

Вакуумные конденсаты, являющиеся предметом настоящего изобретения, состоят в основном из углерода и, в зависимости от условий осаждения, обладают микротвердостью не менее 7000 кг/мм2 по шкале Виккерса и удельным электросопротивлением поверхности в диапазоне около 155, 106, 107, 108 и 109 Ом. Указанные значения микротвердости значительно превышают максимальные значения микротвердости для HDLC (обычно максимальные значения находятся в диапазоне от 4500 до 5500 кг/мм2. (Японский патент Кокай N H2-266926). Добавление небольших количеств (до 9 атомных процентов) металлов, предпочтительно редкоземельных металлов (таких как гольмий, эрбий, иттербий, иттрий, диспрозий, гадолиний) и/или металлов с высокой температурой плавления (таких как хром, молибден, вольфрам, гафний, титан, цирконий), а также никеля, в структуру ультрадиспергированного композитного сверхтвердого алмазоподобного вещества на основе углерода в процессе формирования вакуумного конденсата не оказывает заметного влияния на микротвердость этого вещества, но одновременно способствует дальнейшему снижению значений удельного элекросопротивления поверхности.

При внесении в процесс, применяемый для формирования вакуумного конденсата, металла этот металл в полученном материале может образовать либо химические связи металл-металл или металл-углерод. В твердом состоянии металлы делятся своими электронами, образуя связи металл-металл, атомы в алмазе образуют ковалентные связи углерод-углерод, а в карбидах атомы металла и углерода делятся электронами, образуя гибридные связи металл-углерода. Обмен электронами изменяет энергию связи других электронов, которую можно определить, используя хорошо известную технику электронной спектроскопии для химического анализа (ЭСХА).

Кроме того, присутствие в процессе формирования являющегося предметом изобретения вакуумного конденсата одного или нескольких из упомянутых выше металлов интенсифицирует зарождение и рост тонкопленочного слоя вещества, имеющего микроструктуру, сходную с микроструктурой алмаза, и понижает уровень напряжений в этом веществе, усиливая таким образом адгезию конденсата к носителю.

Когда содержание металла превышает 10 атомных процентов, условия формирования ультрадиспергированного композитного сверхтвердого вещества с суперструктурой Sp3 оказываются менее благоприятным и оно резко сокращается. Предпочтительно атомы являющегося предметом изобретения ультрадиспергированного композитного сверхтвердого алмазоподобного вещества составляют не менее 80% от общего числа атомов, включенных в состав вакуумного конденсата на основе углерода. Является предпочтительным, чтобы остальные атомы формировали вещества и/или структуры с высокой прочностью, предпочтительно с более низкими значениями удельного электросопротивления поверхности. Это может быть, например, квазиаморфная углеродистая матричная структура, в которой диспергировано упомянутое выше алмазоподобное вещество. Вакуумно-конденсатный композит такой природы легко достигает значений удельного электросопротивления поверхности в диапазоне от 106 до 102 Ом, при микротвердости не менее 6500 кг/мм2. В случае, если являющийся предметом настоящего изобретения вакуумный конденсат на основе углерода содержит менее 80 атомных процентов ультрадиспергированного композитного алмазоподобного вещества, микротвердость конденсата резко снижается.

В другом варианте реализации являющийся предметом изобретения вакуумный конденсат может содержать упомянутые выше металлы в количестве до 20 атомных процентов. Одна часть металла может быть включена в состав сверхдиспергированного композитного сверхтвердого алмазоподобного вещества, а другая часть - в состав матричной структуры. В этом случае предпочтительным является формирование вакуумного конденсата таким образом, что заранее определенная часть металла остается свободной, т.е. не имеет химических связей с другими элементами в составе конденсата. В этом варианте реализации существует возможность получения вакуумных конденсатов на основе углерода с микротвердостью по Виккерсу, превышающей 5000 кг/мм2 и с более низкими значениями удельного электросопротивления поверхности. Предпочтительно вакуумный конденсат содержит тонкопленочную, гетерогенную и слоистую систему. Вакуумные конденсаты этого типа могут быть отложены или непосредственно на поверхностью носителя, или через промежуточный слой. В случае отложения конденсата через промежуточный слой является предпочтительным использовать для формирования промежуточного слоя упомянутые выше редкоземельные металлы. Внесение металла в являющийся предметом изобретения вакуумный конденсат на основе углерода в количестве, превышающем 20 атомных процентов, снижает возможность поддержания микротвердости на указанных выше высоких уровнях.

В случае использования с являющимся предметом изобретения вакуумным конденсатом носителя текстура поверхности носителя предпочтительно характеризуется произвольным распределением неровностей поверхности, имеющих высоту от приблизительно 0,02 до 2,0 мкм. Носитель этой формы с покрытием обладает превосходными возможностями и позволяет выполнять высококачественное полирование. Хотя для изготовления носителя возможно использование различных материалов, предпочтительным является изготовление носителя из пластиковой пленки, например полиэтилена, полиамида, поликарбоната, полиакрилата или полиэтилентерефталата. Понятно, что в качестве носителей могут использоваться не только пластиковые пленки, но и твердые и гибкие подложки, изготовленные из других материалов. Термин гибкий просто относится к мягким и податливым подложкам. В этом процессе возможно использование различных типов держателей подложки и соответствующих механизмов их движения. И, наконец, являющийся предметом изобретения абразивный материал может формироваться и использоваться без носителя и может включать в себя вакуумный конденсат высокой твердости, в форме частиц пластинчатого типа, имеющих по существу одинаковую толщину с поперечными размерами, практически равными толщине конденсата, и с продольными размерами, примерно в пять раз превышающими поперечные размеры, причем данная толщина конденсата может легко варьироваться в пределах от приблизительно 0,02 до 4,0 мкм. Этот свободный абразивный материал может включать высокоэффективный абразивный материал в форме порошка, не требующего специального разделения частиц по размерам, и который может использоваться независимо для сухого полирования, а также в сочетании с различными полировальными пастами и суспензиями для влажного полирования.

Способ изготовления являющегося предметом изобретения абразивного материала предпочтительно осуществляется в камере осаждения, подвергнутой предварительному вакуумированию до остаточного давления от 5 • 10-5 до 5•10-7 торр. Если давление остаточных газов превышает 5•10-5 торр, трудно добиться нужной степени чистоты вакуумного конденсата по водопроводу и кислороду, что затрудняет достижение нужных абразивных характеристик конденсата. В случае вакуумирования камеры осаждения до остаточного давления ниже 10-7 торр, это не даст заметного улучшения абразивных характеристик конденсата.

Для получения обладающей высокой плотностью инициирующей плазмы любого материала, необходимого для изобретения, через локализованный контакт на по меньшей мере одном расходуемом электроде пропускают импульс возбуждающего тока. Контакт включает тонкопленочный проводник, нанесенный на поверхность изолятора и находящийся в соприкосновении с возбуждающим электродом. Этот процесс обеспечивает достаточно высокую эффективность возбуждения в ускорителе вакуумных электродуговых разрядов при минимальном расходе энергии, порядка нескольких Дж.

В варианте реализации с использованием двух или нескольких ускорителей имеется возможность достижения безконтактного возбуждения на основном эродируемом электроде вакуумных электродуговых разрядов. Это особенно важно в том случае, когда указанный электрод является графитом. В этом случае имеются два расходуемых электрода, основной и вспомогательный. За счет варьирования положения локализованного контакта на расходуемом электроде, например, путем навинчивания изолятора перед пропусканием приближающегося импульса возбуждающего тока, появляется возможность добиться надежного, ритмичного выброса инициирующей плазмы наряду с высокой однородностью ее распределения по объему зазора между электродами ускорителя. Это ведет к повышению надежности возбуждения электродуговых разрядов, а также к более равномерному расходованию эродирующих электродов.

В предпочтительном варианте реализации амплитуда напряжения Uf импульсов возбуждающего тока не превышает 750 В, а амплитуда напряжения Ua на электродах ускорителя поддерживается в диапазоне от 100 до 500 В. Эти условия обеспечивают вероятность возбуждения вакуумных электродуговых разрядов с вероятностью более 0,95, обеспечивая таким образом оптимальный уровень зарождения и роста являющихся предметом изобретения ультрадиспергированных композитных сверхтвердых алмазоподобных веществ, так же как и вакуумного конденсата в целом. Если вероятность возбуждения электродуговых разрядов окажется ниже 0,95, воспроизводимость процесса резко снижается. В случае если амплитуда напряжения Uf импульсов возбуждающего тока превышает 750 В, поток электроэрозионной плазмы начинает принимать частицы с нежелательно высоким энергетическим уровнем. Если амплитуда напряжения Uа на электродах ускорителя окажется ниже 100 В, это отрицательно влияет на надежность возбуждения разряда, что ведет к ухудшению адгезии являющегося предметом изобретения конденсата с носителем. Когда Uа превышает 500 В, наблюдается тенденция к графитизации алмазоподобного вещества. Наилучшие условия возбуждения в вакуумно-дуговых разрядниках наблюдаются при значении Uа в диапазоне напряжений от 200 до 400 В. В действительности при Ua - 200 В вероятность возбуждения разрядов в ускорителе плазмы с графитовым катодом равна 0,996, с молибденовым катодом она равна 0,990, с титановым катодом она равна 0,994, с катодами из хрома и иттрия она приближается к 0,999.

Желательно, чтобы амплитуда импульсов возбуждающего тока по меньшей мере в два раза превышала ток, который требуется для образования одного микропятна вакуумного дугового разряда на плазмообразующем веществе расходуемого электрода. Предпочтительно, чтобы ее минимальное значение составляло от 300 до 900 А, причем более высокие значения соответствуют плазмообразующим веществам с высокими температурами плавления. Амплитуда силы тока вакуумных электродуговых разрядов предпочтительно превышает амплитуду импульсов возбуждающего тока, но не должна превышать 10 кА. Обычно импульсный вакуумный электродуговой разряд характеризуется наличием множества микропятен, хотя это и не требуется или не считается необходимо предпочтительным.

Отдельные микропятна взаимно отталкиваются друг от друга за счет генерирования магнитных полей, индуцированных током электрического разряда. За счет этого отдельные микропятна постоянно поддерживаются на примерно одинаковых расстояниях друг от друга. В соответствии с этим при охвате значительной площади плазмообразующей поверхности эродирующего электрода эти микропятна перемещаются по этой поверхности с чрезвычайно высокой скоростью. Поэтому во время импульсного разряда, происходящего во временном интервале до 10-3 сек, эти микропятна имеют достаточно времени для того чтобы покрыть расстояние, сравнимое с поперечными размерами плазмообразующей поверхности эродирующего электрода. Это представляет собой дополнительный фактор, способствующий повышению равномерности эрозии плазмобразующей поверхности. Этот фактор позволяет также по существу не допустить перегрева поверхностного слоя эродирующего электрода, подавляя таким образом выброс микрочастиц, вызванный таким перегревом.

Если длительность электрического разряд превышает 10-3 сек, плазмообразующая поверхность эродирующего электрода может начать перегреваться, что ведет к увеличению выброса микрочастиц. Это может также привести к появлению нежелательных высокотемпературных отклонений на поверхности конденсации, оказывая таким образом отрицательное воздействие на качество вакуумного конденсата. Поэтому желательно поддерживать электродуговой разряд во временном интервале, не превышающем 5 • 10-4 сек.

Минимальная возможная длительность каждого электродугового разряда зависит от вещества эродирующего электрода и полного сопротивления цепи разряда, а также от типа ускорителя плазмы, применяемого во время генерирования плазмы. Предпочтительно длительность составляет от 20 до 50 микросекунд, причем более низкие значения соответствуют металлическим расходуемым электродам.

Если допустить, чтобы сила тока импульсного вакуумного элекродугового разряда превысила 10 кА, это ведет обычно к увеличению выброса микрочастиц, связанного с воздействием возросших электромагнитных сил на отделение микрочастиц от плазмообразующей поверхности на участке микропятен. Существует, однако, возможность контролировать инжекцию инициирующей плазмы за счет использования внешнего магнитного поля. Это является результатом воздействия внешнего магнитного поля на плазмообразующую поверхность эродирующего электрода во время смещения упомянутого магнитного поля синхронно с изменением положения микропятен. Предпочтительно поле индукции внешнего магнитного поля является параллельным данной поверхности и его максимум располагается на участке локализованного контакта. Это же внешнее магнитное поле может также использоваться для контроля эрозии плазмообразующей поверхности эродирующих электродов, поскольку эта эрозия является результатом направленного движения инициирующей плазмы и электроэрозионной плазмы, которая получается при каждом разряде в области более слабого магнитного поля. Таким образом возникает возможность определить направление движения микропятен электродуговых разрядов и дополнительно увеличить скорость их движения по плазмообразующей поверхности эродирующих электродов. Это действие является результатом явления диагмагнетизма плазмы, а также того факта, что ток смещается по данной поверхности из-за взаимодействия с магнитным полем, силовые линии которого параллельны этой поверхности. (Отметим, что ток идет в направлении, перпендикулярном внешнему магнитному полю через инициирующую плазму в области локализованного контакта, и затем через электроэрозионную плазму, созданную самим электродуговым разрядом на плазмообразующей поверхности в области микропятна). Сочетание этих факторов помогает обеспечить чрезвычайно равномерную эрозию плазмообразующей поверхности расходуемых электродов, а также дает возможность добиться высокой воспроизводимости абразивных характеристик являющегося предметом изобретения вакуумного конденсата.

Достижение равномерной эрозии плазмообразующей поверхности расходуемых электродов особенно важно в тех случаях, когда расходуемые электроды изготовлены из пористых гранулированных веществ, в частности графита. С другой стороны, подавление выброса микрочастиц, имеющего место в ходе процесса, позволяет добиться получения высококачественных вакуумных конденсатов путем непосредственного осаждения генерированных потоков электроэрозионной плазмы.

Генерирование импульсных потоков ускоренной электроэрозионной плазмы из одного осажденного вещества (например, графита), или из нескольких веществ (например, графит и металл) при использовании одного или нескольких ускорителей плазмы дает возможность варьировать состав вакуумных конденсатов. Таким образом появляется возможность формирования вакуумных конденсатов с определенным абразивным профилем, например с варьированием микротвердости и удельного электросопротивления.

В предпочтительном варианте реализация изобретения применяется более одного ускорителя, причем предпочтительно каждый ускоритель содержит расходуемый электрод, изготовленный из другого материала. Это облегчает контроль состава, микроструктуры и других характеристик вакуумного конденсата. Предпочтительно, чтобы по крайней мере один из ускорителей позволял генерировать обладающие высокой степенью чистоты потоки электроирозионной плазмы металла. Ускоритель этого типа часто выполняет некоторые вспомогательные функции, например осаждение подслоя.

Для того чтобы получить являющийся предметом настоящего изобретения вакуумный конденсат, содержание водорода и кислорода в котором составляет менее чем 0,1 атомный процент для каждого, желательно, чтобы частота падения генерированных импульсных потоков ускоренной электроэрозионной плазмы превышала 1 Гц, при отношении плотности каждого осажденного слоя плазмы (Np) к плотности потока частиц в остаточных газах (Ng), превышающем 100 к 1. Если Np/Ng меньше 100, растущий слой вакуумного конденсата будет в растущем количестве захватывать водород и кислород из остаточной газовой атмосферы. Чем больше значение Np/Ng, тем лучше. Однако максимальное допустимое значение этого отношения всегда ограничивается максимальным допустимым суммарным потоком тепла в направлении носителя, когда этот тепловой поток доставляется к поверхности конденсации плазмой.

Когда частота падения генерированных импульсных потоков ниже 1 Гц, избыточное количество остаточных газов (до одного монослоя) имеет достаточно времени для того, чтобы быть поглощенным поверхностью конденсации. Это моет происходить даже при давлении, равном 5 • 10-7 торр. Эти избыточные остаточные газы не могут затем быть удалены предплазмоидлом, который всегда находится перед каждым генерированным потоком плазмы и который обладает энергией частиц плазмы и количеством таких частиц, достаточными только для низкоинтенсивного протравливания (очистки) поверхности конденсации.

Качество являющегося предметом изобретения вакуумного конденсата может быть улучшено, если материал расходуемых электродов подвергают дегазации, а поверхность электрода очищают путем применения дополнительных вакуумных электродуговых разрядов в тот период времени, когда в камере осаждения стабилизируют установленное давление. Такая операция обычно требует не более одной или двух минут. В течение упомянутого временного интервала предотвращается доступ электрогенерированной электроэрозионной плазмы к поверхности носителя, например с помощью подвижного затвора.

Осаждение в процессе формирования являющегося предметом изобретения вакуумного конденсата второго материала, предпочтительно или редкоземельного металла с высокой температурой плавления, или никеля, способствует интенсификации зародышеобразования. Это ведет к получению вакуумных конденсатов в менее напряженном состоянии с улучшенной адгезией и с чрезвычайно низкими значениями удельного электросопротивления поверхности. Генерирование и осаждение независимых потоков плазмы из различных веществ с помощью самостоятельного ускорителя плазмы обеспечивает также высокую степень точности дозирования каждого вещества и позволяет получить четко определенные составы являющегося предметом изобретения вакуумного конденсата. Формирование определенной текстуры на поверхности вакуумного конденсата рекомендуется для тех случаев, когда оказывается необходимо получить абразивный материал с повышенной абразивной способностью. Нужная текстура может быть получена, например, за счет роста "островков" металлических пленок из металлов или сплавов, полученных путем осаждения потоков электроэрозионной плазмы соответствующих веществ.

В другом варианте реализации являющийся предметом изобретения вакуумный конденсат отделяется от носителя. Предпочтительно этого достигают путем получения растворимого носителя, например путем формирования носителя из прессованной соли, с последующим простым растворением при желании носителя в воде. При определенных условиях формирования полученные вакуумные конденсаты могут быть механически отделены от носителя путем вибрации, в результате чего получается абразивный материал в форме порошка. Последний способ особенно эффективен, когда вакуумный конденсат формируется на носителе с противоадгезивным подслоем. Такой подслой может быть образован из тонких пенок различных органических веществ, например пленок Laugmuir.

Настоящее изобретение описано далее со ссылкой на прилагаемые чертежи и конкретные варианты реализации.

На фиг. 1 схематически изображено устройство, пригодное для получения вакуумного конденсата согласно настоящему изобретению. Камера осаждения 10 может вакуумироваться через отводящее отверстие 12 и снабжена люком 14 для выполнения различных вспомогательных операций, таких как загрузка и выгрузка. В камере 10 находится носитель 16, в форме рулона 18а-18b. Рулон 18а-18b может перематываться в том или ином направлении по охладительному барабану 22 с помощью валка 20а или валка 20b. Предпочтительно носитель имеет толщину в диапазоне от приблизительно 10 до 100 мкм и ширину менее чем приблизительно 220 мм. Предпочтительно носитель изготавливается из пластического материала, как было описано выше. Скорость перемотки может варьироваться в пределах от 0,6 до 6 см/сек.

Камера осаждения 10 снабжена по меньшей мере одним источником ионов 26 с холодным катодом 28. Вариант реализации, показанный на фиг. 1, имеет два импульсных электромагнитных ускорителя эрозионной плазмы, 30а и 30b, работающие на принципе высокоамперной вакуумной электрической дуги. Источник ионов 26 генерирует поток ионов 24 и предназначен для ионной обработки поверхности носителя 16, преимущественно для ионной очистки. Предпочтительно поток ионов 24 представлен инертным газом, например аргоном.

Каждый ускоритель плазмы 30а и 30b предназначен для генерирования импульсных потоков 32а и 32b, направленных к поверхности носителя 16 и включающих потоки ускоренной электроэрозионной плазмы из по меньшей мере одного из веществ, предназначенных для осаждения на поверхность носителя 16, с тем чтобы сформировать на нем тонкий слой вакуумного конденсата. Электроэрозионная плазма получается в результате эрозии плазменной поверхности расходуемых электродов 34а и 34b, ускорителей 30a и 30b. Отверстия в камере, предназначенные для подачи в камеру осаждения 10 потока ионов 24 или потоков плазмы 32а и 32b, могут быть закрыты с помощью подвижных затворов (не показаны).

В предпочтительном варианте реализации один ускоритель плазмы используется для генерирования импульсных потоков ускоренной электроэрозионой плазмы углерода (графита), или электроэрозионной плазмы, содержащей углерод и металл (предпочтительно редкоземельный металл и/или металл с высокой температурой плавления) в то время как другой ускоритель плазмы предназначен для генерирования импульсных потоков ускоренной электроэрозионной плазмы, состоящей только из металла.

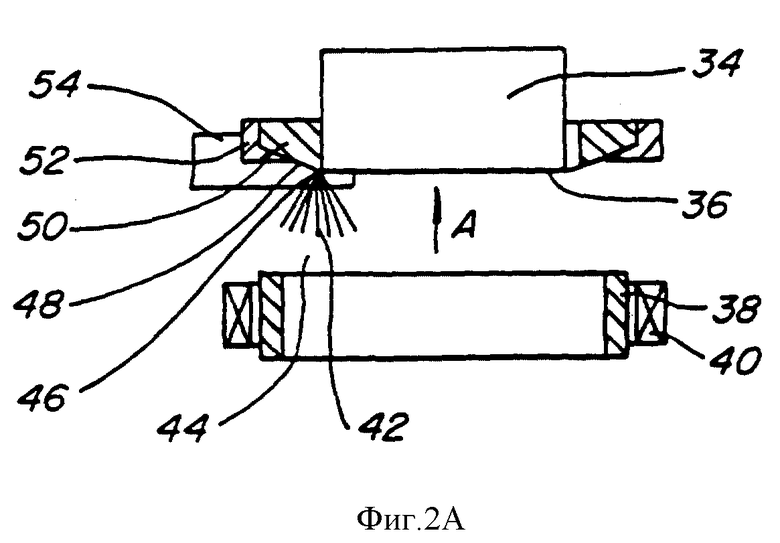

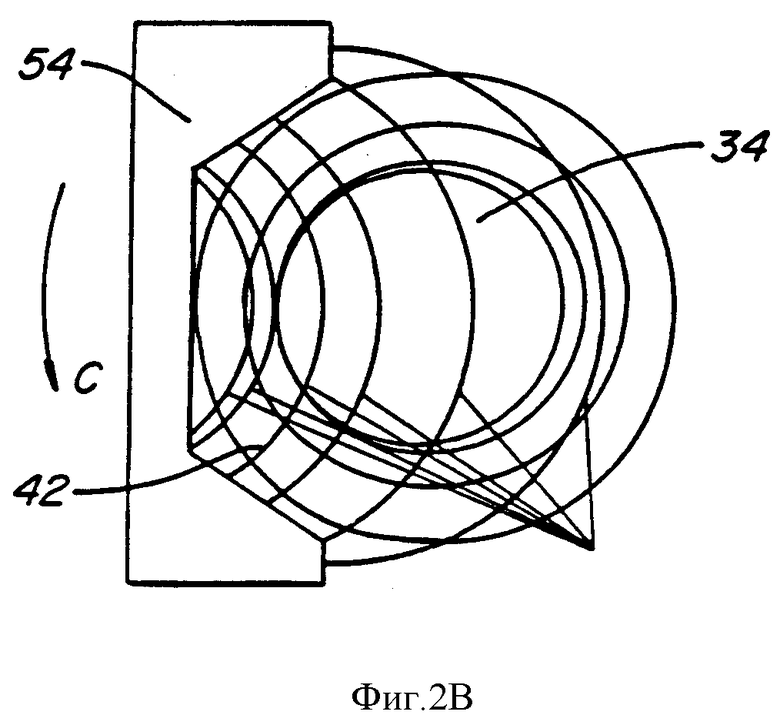

На фиг. 2a и 3 показаны в поперечном разрезе изображения одного варианта реализации ускорителя. Как можно видеть, каждый ускоритель должен иметь по меньшей мере два основных электрода: расходуемый эродирующий электрод 34 и нерасходуемый электрод 38. Расходуемый электрод 34 имеет плазмообразующую. Поверхность 36 и служит в ускорителе катодом. Нерасходуемый электрод 38 может служить в ускорителе анодом.

Нерасходуемый электрод 38 окружен электромагнитной катушкой 40. Часть 42 инициирующей плазмы в ускорителе плазмы согласно варианту реализации с фиг. 2а состоит из электроэрозионной плазмы вещества плазмообразующей поверхности 36 основного эродирующего электрода 34. Эта плазма направляется в зазор 44 между электродами ускорителя в ответ на пропускание через нее импульса возбуждающего тока. Для пропускания импульса возбуждающего тока используется локализованный контакт 46 с тонкопленочным проводником 48, нанесенным на поверхность изолятора 50 и находящийся в контакте с возбуждающим электродом 52.

В предпочтительном варианте реализации ускоритель снабжен средством 54 для создания внешнего гетерогенного магнитного поля, индукция которого по существу параллельна плазмообразующей поверхности 36 расходуемого электрода 34. Внешнее гетерогенное магнитное поле, созданное средством 54, обладает максимумом в области локализованного контакта 46. Локализованный контакт 46 размещается таким образом, что в ходе возбуждения в ускорителях вакуумных электродуговых разрядников он может изменить свое положение на эродирующем электроде, например путем вращения изолятора 50. Средство 54 выполнено в свою очередь таким образом, что может двигаться синхронно с изменением положения локализованного контакта 46. Соответствующие механизмы не показаны. В этом варианте реализации изменения в ускорителе и перемещение магнитного поля осуществляется в направлении, указанном стрелкой С, изображенной на фиг. 2b.

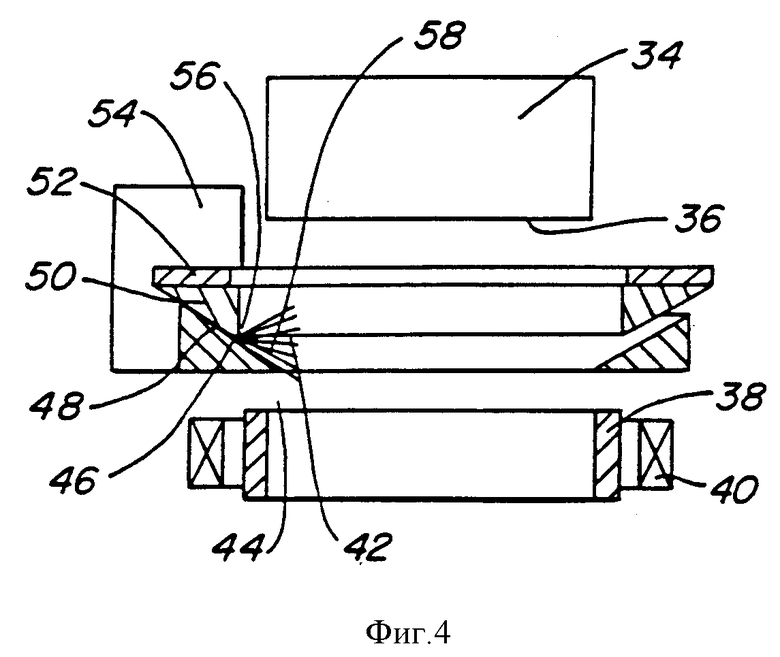

Ускоритель, показанный на фиг. 2a и 2b, с локализованным контактом 36 на основном эродирующем электроде 34 является предпочтительным для генерирования импульсных потоков ускоренной электроэрозионной плазмы металлов и их сплавов. Для генерирования импульсных потоков ускоренной электроэрозионной плазмы из углерода (графита) или электроэрозионной плазмы, содержащей углерод и металл, желательно использовать ускоритель плазмы типа, показанного на фиг. 3. В таком ускорителе главный расходуемый электрод 34 выполнен из графита. Такой ускоритель содержит дополнительно расходуемый электрод 56 с плазмообразующей поверхностью 58. Часть 52 плазмообразующего вещества в этом варианте реализации содержит электроэрозионную плазму вещества упомянутой выше плазмообразующей поверхности 58 вспомогательного эродирующего электрода 56. Эта инициирующая плазма получается в локализованном контакте 46 электрода 56 с тонкопленочным проводником 48. В этом ускорителе вещество вспомогающего эродирующего электрода 56 содержит графит, или металл, или сплав. Является предпочтительным, чтобы индукция магнитного поля была по существу параллельной как плазмообразующей поверхности 58 вспомогательного расходуемого электрода 56, так и плазмообразующей поверхности 36 основного расходуемого электрода 34.

Способ, являющийся предметом настоящего изобретения, предпочтительно реализуется следующим образом. Носитель 16 помещают в вакуумную камеру 10, а камеру вакуумируют до давления в пределах от приблизительно 10-5 до 10-6 торр. Затем поверхность носителя подвергают очистке ионами инертного газа, такого как аргон, при энергии его частиц в диапазоне от 300 эВ до 3 кэВ. Поверхность носителя подвергают также дегазации вещества эродирующих электродов 34a и 34b посредством вакуумных электродных разрядников.

Через локализованный контакт 46 расходуемого электрода 34 с тонкопленочным проводником 48, нанесенным на поверхность изолятора 50 и находящимся в контакте с возбуждающим электродом 52, периодически пропускают импульс возбуждающего тока с амплитудой напряжения, равной 700 ± 50 В. Взрывное испарение вещества эродирующего электрода ведет к образованию части инициирующей плазмы 42, которую инжектируют в зазор 44 между электродами ускорителя плазмы. Одновременно в зазоре 44 возбуждаются кратковременные вакуумные электродуговые разряды с вероятностью не менее 0,95 и амплитудой напряжения на электродах от 200 В до 400 В при длительности разряда от приблизительно 0,5 мсек до 1 мсек и амплитуде силы тока от приблизительно 5 кА до 10 кА.

Положение локализованных контактов на эродирующем электроде изменяется от импульса к импульсу, например с помощью вращающегося изолятора 50. Плазмообразующие поверхности расходуемого электрода испытывают воздействие гетерогенного магнитного поля, которое генерируется средством 54 и которое движется предпочтительно синхронно с изменением локализованного контакта. Импульсные потоки 32a и 32b электроэрозионной плазмы предназначенного к осаждению вещества генерируются и направляются к поверхности носителя 16, и в результате осаждения указанных потоков происходит формирование вакуумного конденсата. Частота появления генерированных плазменных потоков обычно находится в диапазоне от приблизительно 8 до 16 Гц. Предпочтительное отношение плотности каждого ожидаемого потока плазмы к плотности потока частиц находится в диапазоне от 8•102 до 5•103. Это отношение поддерживается за счет жесткого контроля давления остаточных газов в камере осаждения, а также условий генерирования вакуумных разрядников электрического разряда.

При производстве абразивного материала на носителе вакуумному конденсату придают данную текстуру поверхности, например путем формирования островков пленки из металла или сплавов. При необходимости производства абразивного материала без носителя полученный таким образом вакуумный конденсат отделяется от носителя.

Далее изобретение будет разъяснено со ссылкой на практические примеры и результаты испытаний полученных абразивных материалов. Во всех следующих примерах уровень содержания примесей в расходуемых электродах не превышает 0,1 атомного процента.

Примеры

Пример 1.

Камеру осаждения подвергли вакуумированию до остаточного давления Р - 5 • 10-6 торр. Импульсные потоки электроэрозионной плазмы углерода генерировали с помощью ускорителя плазмы, включающего как основной расходуемый электрод, так и вспомогательный расходуемый электрод. В качестве вещества, образующего оба расходуемых электрода, использовали графит. Часть инициирующей плазмы была получена с помощью вспомогательного электрода. Амплитуда напряжения импульсов возбуждающего тока Uf составила 700 В. Амплитуда напряжения на электродах ускорителях Ua равнялась 250 В. Длительность t каждого импульса электрической дуги равнялась 1 мс. Амплитуда силы тока разряда, Ja, равнялась 5 кА. Вероятность P возбуждения разряда превышала или равнялась 0,99. Индукция внешнего магнитного поля Pmax в области локализованного контакта составила 2 мТИ. Частота возникновения генерированных потоков плазмы f равнялась 8 Гц. Отношение Np /Ng равнялось 8 • 102. Формирование вакуумного конденсата прекратилось, когда толщина d осажденного слоя достигла 0,4 мкм. Полученный абразивный материал содержал вакуумный конденсат состоящий из 99,9 атомных процентов сверхдиспергированного композитного сверхтвердого алмазного вещества углеродного типа примерно 0,05 атомных процентов водорода и около 0,05 атомных процентов кислорода. Микротвердость H этого вакуумного конденсата равнялась 9800 кг/мм2. Удельное электросопротивление поверхности R равнялось 4 • 108 Ом.

Пример 2.

Испытание было проведено при тех же условиях, что и в примере 1, за следующими исключениями: P - 5•105торр; Uа - 100 В; t - 0,5 мкс; p > или - 0,95; f - 16 Гц и Np/Ng - 102. Вакуумный конденсат содержал 99,8 атомных процентов сверхдиспергированного композитного сверхтвердого алмазоподобного вещества углеродного типа, примерно 0,1 атомных процентов водорода и около 0,1 атомных процентов кислорода. Микротвердость H вакуумного конденсата равнялась 8000 кг/мм2. Удельное электросопротивление поверхности R равнялось 108 Ом.

Пример 3.

Испытание было проведено при тех же условиях, что и в примере 1, за следующими исключениями: P - 5 • 10-7 торр, Uа - 500 В, t - 0,25 мкc, Ia -10 кА, f -1 Гц и Np/Ng - 5 • 103. Вакуумный конденсат содержал 99,96 атомных процентов сверхдиспергированного композитного сверхтвердого алмазоподобного вещества углеродного типа, примерно 0,02 атомных процента водорода и около 0,02 атомных процента кислорода. Микротвердость H вакуумного конденсата равнялась 11700 кг/мм2. Удельное электросопротивление поверхности R равнялось 106 Ом.

Пример 4.

Испытание было проведено при тех же условиях, что и в примере 1, за исключением того, что вспомогательный электрод был выполнен из металла, а именно из гольмия. Поэтому ускоритель плазмы мог генерировать импульсы ускоренной электроэрозионной плазмы, содержащей как углерод, так и гольмий. Формирование вакуумного конденсата было прекращено, когда толщина, d, осажденного слоя достигла 0,8 мкм. Вакуумный конденсат содержал 99,9 атомных процентов сверхдиспергированного композитного сверхтвердого алмазного вещества углеродного типа, из которых 4 атомных процента приходилось на гольмий, плюс примерно 0,05 атомных процентов водорода и около 0,05 атомных процентов кислорода. Микротвердость, H, вакуумного конденсата равнялась 7800 кг/мм2. Удельное электросопротивление поверхности, R, равнялось 8•105 Ом.

Пример 5.

Испытание было проведено при тех же условиях, что и в примере 4, за исключением того, что вспомогательный электрод был выполнен из хрома. В вакуумном конденсате содержалось 5 атомных процентов хрома. Вакуумный конденсат содержал 99,9 атомных процентов сверхдиспергированного композитного сверхтвердого алмазного вещества углеродного типа, из которых 5 атомных процентов проходилось на хром, плюс примерно 0,05 атомных процентов водорода и около 0,02 атомных процента кислорода. Микротвердость, H, вакуумного конденсата равнялась 7300 кг/мм2 . Удельное электросопротивление поверхности, R, равнялось 5 • 105 Ом.

Пример 6.

Испытание было проведено при тех же условиях что и в примере 1, за исключением использования вспомогательного ускорителя плазмы для независимого генерирования импульсов потока ускоренной электроэрозионной плазмы. Вспомогательный расходуемый электрод был выполнен из металла, а именно из иттербия. Длительность, t, электродуговых разрядов в ускорителе равнялась 0,5 мксек, а амплитуда силы тока разряда, Ia, равнялась 1 кА. Формирование вакуумного конденсата было прекращено, когда толщина, d, осажденного слоя достигла 1,2 мкм. Вакуумный конденсат содержал 99,9 атомных процентов сверхдиспергированного композитного сверхтвердого алмазного вещества углеродного типа, из которых 10 атомных процентов проходилось на иттербий, плюс примерно 0,05 атомных процентов водорода и около 0,05 атомных процентов кислорода. Микротвердость, H, вакуумного конденсата равнялась 6900 кг/мм2. Удельное электросопротивление поверхности, R, равнялось 7 • 103 Ом.

Пример 7.

Испытание было проведено при тех же условиях что и в примере 4, а исключением того что вспомогательный расходуемый электрод был выполнен из иттрия. Кроме того, для того чтобы получить вакуумный конденсат, сходный с описанным в примере 6, использовали вспомогательный ускоритель плазмы, независимо генерирующий импульсные потоки ускоренной электроэрозионной плазмы другого металла, молибдена, при амплитуде силы тока разряда, Ia, равной 2,5 кА. В ходе этого процесса генерирование производилось в двух чередующихся режимах, различающихся по длительности t и количеству N вакуумных электродуговых разрядов. В первом режиме t равнялось 0,2 мсек, и N равнялось 500, в то время как во втором режиме t равнялось 1 мксек, а N равнялось 100. Формирование вакуумного конденсата было прекращено, когда толщина, d, осажденного слоя достигла 1,2 мкм. Полученный абразивный материал содержал вакуумный конденсат, содержащий около 20 атомных процентов металла (иттрия и молибдена), около 79,9 атомных процентов сверхдиспергированного композитного сверхтвердого алмазоподобного вещества углеродного типа (содержащего приблизительно 5 атомных процентов иттрия и приблизительно 5 атомных процентов молибдена), примерно 0,05 атомных процентов водорода и около 0,05 атомных процентов кислорода. Микротвердость, H, вакуумного конденсата равнялась 5400 кг/мм2. Удельное электросопротивление поверхности, R, равнялось 102 Ом.

Пример 8.

Испытание было проведено при тех же условиях что и в примере 6, за исключением того что вспомогательный расходуемый электрод был выполнен из никеля. Циклы генерирования импульсных потоков электроэрозионной плазмы чередуются между электродуговыми разрядами основного ускорителя (расходуемые электроды которого изготовлены из графита) и разрядами вспомогательного ускорителя (расходуемый электрод которого выполнен из никеля). Режимы генерирования были идентичными, за исключением того что количество вакуумных электродуговых разрядов основного ускорителя, Nmain, равнялось 500, а количество вакуумных электродуговых разрядов во вспомогательном ускорителе, Naux, равнялось 200. Полученный абразивный материал содержал вакуумный конденсат, содержащий около 10 атомных процентов никеля, около 89,9 атомных процентов сверхдиспергированного композитного сверхтвердого алмазоподобного вещества углеродного типа, примерно 0,05 атомных процентов водорода и около 0,05 атомных процентов кислорода. Микротвердость, H, вакуумного конденсата равнялась 6400 кг/мм2. Удельное электросопротивление поверхности, R, равнялось 60 Ом.

Пример 9.

Испытание было проведено при тех же условиях что и в примере 8, за исключением того, что никель осаждался только как подслой в виде пленки в форме островков. Полученный абразивный материал имеет четко выраженную поверхностную текстуру. Вакуумный конденсат содержит около 99,9 атомных процентов сверхдиспергированного композитного сверхтвердого алмазоподобного вещества углеродного типа, примерно 0,05 атомных процентов водорода и около 0,05 атомных процентов кислорода. Микротвердость, H, вакуумного конденсата равнялась 10000 кг/мм2, а удельное электросопротивление поверхности, R, равнялось 2 • 106 Ом.

Пример 10.

Испытание было проведено при тех же условиях, что и в примере 1, за исключением того, что вакуумный конденсат был образован с толщиной d, равной 3 мкм. Его микротвердость H равнялась 9200 кг/мм2, а удельное электросопротивление поверхности R равнялось 6•105 Ом. Вакуумный конденсат легко отделили от носителя путем вибрации, с образованием пластинчатых частиц однородной толщины, с размерами, равными 3 мкм в поперечном направлении и 15 мкм в продольном направлении.

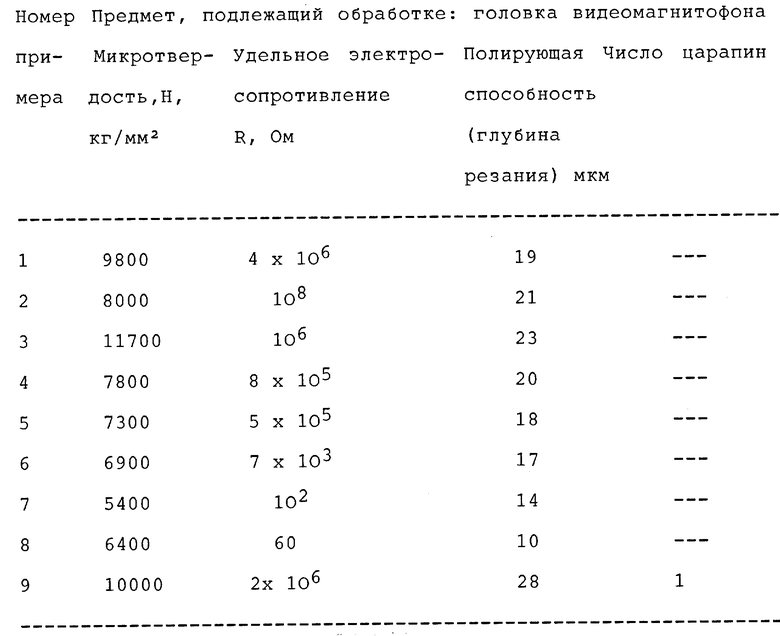

В приведенной в конце описания таблице суммированы абразивные характеристики образцов, полученных из примеров 1-9.

Структуру тонкопленочных алмазоподобных веществ и вакуумных конденсатор из примеров 1-10 изучали на образцах, отделенных от носителей. Для изучения каждого образца использовали рентгеновскую дифракционную технику с использованием прибора типа Дrоn и просвечивающего электронного микроскопа типа JEM-120. Определение типов химических связей и элементарный анализ осуществляли с помощью прибора ES-2403, действующего на принципе спектроскопии Эгера и электронной спектроскопии.

Точные методы измерения дифракции электронов были использованы для определения функции Diff(r) радиального распределения в соответствии с хорошо известными процедурами. (См. , например, "Diffraction Studies on Non - Grystalline Substances", J.Hargittal and W.J.Orvill-Thomas, Academiat Klado, Budapest, 1981).

Когда исследуемое вещество находится в квазиаморфном состоянии, функция Diff(r) демонстрирует резкие колебания, максимумы, рассматриваемые в сочетании с массовой плотностью вещества, что делает возможным определение межатомных расстояний, а также значения координационных чисел и координационных многогранников в структуре. Обработка полученной в этих примерах информации подтверждает, что полученные вакуумные конденсаты содержат сверхдиспергированное композитное алмазоподобное вещество с теоретическими значениями упорядоченных областей (т.е. областей с когерентной диссипацией) в диапазоне от 0,5 до 20 нм. Это вещество отличается определенными соотношениями Sp3, Sp2 и Sp- связей и преобладанием Sp и Sp3-связей в квазиаморфной пространственной структуре вакуумного конденсата.

Удельное электросопротивление поверхности измеряли омметром (модель компании "Tokyo Denski" STACK TR-3). Микротвердость измеряли прибором для измерения микротвердости (модель MINILOAD). Глубину резания измеряли электронным цифровым индикатором. Шероховатость поверхности измеряли интерферометром типа Wyko.

В то время как изобретение было конкретно показано и описано со ссылками на определенные варианты его реализации, специалистам в данной области техники должна быть ясна возможность будущих иных изменений изобретения в форме и деталях без отклонения от духа или объема изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТВЕРДОГО СПЛАВА И СТАЛИ | 2002 |

|

RU2231573C2 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ОСНОВЕ ПЛЕНКИ НЕКРИСТАЛЛИЧЕСКОГО УГЛЕРОДА | 2013 |

|

RU2530224C1 |

| ЗАЩИТНОЕ ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ РАБОЧЕЙ ПОВЕРХНОСТИ ИЗМЕРИТЕЛЬНЫХ ИНСТРУМЕНТОВ | 1991 |

|

RU2026412C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ ПОКРЫТИЙ | 2005 |

|

RU2310013C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ АЛМАЗОПОДОБНОГО УГЛЕРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2567770C2 |

| СПОСОБ ФОРМИРОВАНИЯ СВЕРХТВЕРДОГО АМОРФНОГО УГЛЕРОДНОГО ПОКРЫТИЯ В ВАКУУМЕ | 2009 |

|

RU2430986C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ СВЕРХТВЕРДЫХ ПОКРЫТИЙ | 2007 |

|

RU2360032C1 |

| Способ получения многослойных износостойких алмазоподобных покрытий | 2020 |

|

RU2740591C1 |

| УСТАНОВКА ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ | 1991 |

|

RU2038410C1 |

| Способ нанесения твердых износостойких наноструктурных покрытий из аморфного алмазоподобного углерода | 2017 |

|

RU2656312C1 |

Предложен абразивный материал, пригодный для прецизионной обработки поверхностей. Этот материал может иметь форму абразивного слоя, скрепленного химическими и/или физическими связями с носителем, причем последний предпочтительно изготовлен из гибкого материала типа пластмассы. С другой стороны, абразивный материал может иметь форму свободного абразива без носителя. Абразивный материал может иметь форму вакуумного конденсата, содержащего по меньшей мере 80 ат.% сверхдиспергированного композитного (сложного) сверхтвердого алмазоподобного вещества, предпочтительно содержащего углерод и включающего менее 0,1 ат.% водорода и менее 0,1 ат.% кислорода. Абразивный материал предпочтительно получается из импульсных потоков ускоренной электроэрозионной плазмы. Технический результат изобретения выражается в получении абразивного материала, обладающего высокой полирующей способностью. Обеспечена воспроизводимость характеристик абразивного материала, позволяющего использовать носители с низкой температурой термического разрушения. 4 с. и 16 з.п.ф-лы, 4 ил., 1 табл.

Приоритет по пунктам:

23.11.93 - по пп.1 - 9, 11 - 20;

17.11.94 - по п.10.

| Окислительный канал | 1986 |

|

SU1375571A1 |

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Способ изготовления абразивного инструмента | 1985 |

|

SU1237404A1 |

| Способ получения поликристаллического алмазного материала | 1974 |

|

SU549935A1 |

Авторы

Даты

1999-09-10—Публикация

1994-11-21—Подача