Изобретение относится к ионно-плазменным устройствам для покрытия металлами различных материалов и может быть использовано в светотехнике, оптике, электронике, в частности микроэлектронике, для получения тонких покрытий катодным распылением.

Наиболее близким к предлагаемому является устройство по авт.св. 796248 "Устройство для нанесения покрытий", 1981 г. Устройство содержит вакуумную камеру, электродную систему из распыляемого металла, источник питания, магнитную систему, газовый коллектор для подачи реактивного газа, а также подложку и подложкодержатель.

Недостатком устройства является невозможность покрытия подложки большой площади.

Целью изобретения является повышение производительности устройства, а также увеличение площади подложек, покрываемых металлом.

Поставленная цель достигается тем, что для нанесения покрытий на подложки цилиндрической или близкой к ней формы в известном устройстве, состоящем из вакуумной камеры с давлением 0,01 0,1 мм рт.ст. магнитной системы, электродной системы из распыляемых металлов, источника питания, подложкодержателя, подложки, электродная система выполнена в виде чередующихся колец, расположенных на расстоянии 1 3 мм друг от друга, а внутренняя поверхность колец выполнена ребристой с углом ребра при вершине 20o- 45o. Магнитная система расположена коаксиально и обеспечивает индукцию магнитного поля 0,03 0,1 Тл. Во втором варианте для нанесения покрытий на подложки плоской геометрии электродная система выполнена в виде чередующихся пластин, расположенных в одной плоскости, а подложкодержатель представляет собой плоскость для крепления подложек на расстоянии 10 20 мм от плоскости электродов, при этом поверхность электродной системы выполнена ребристой.

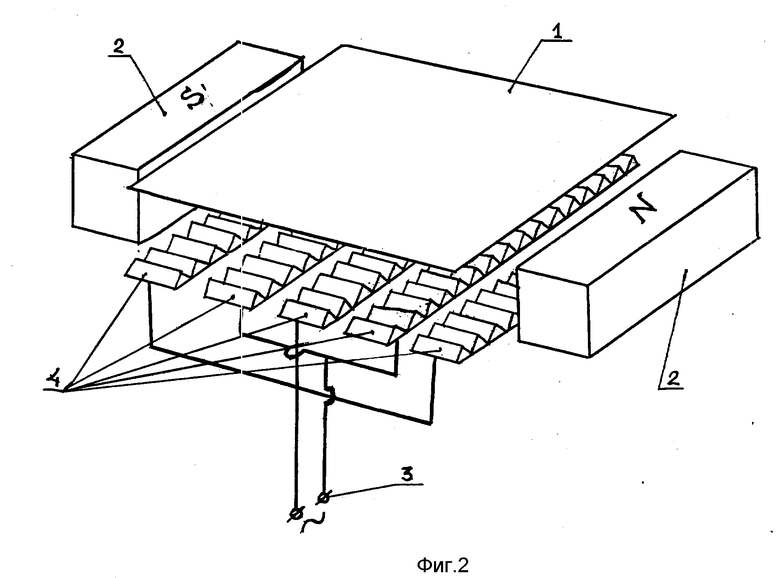

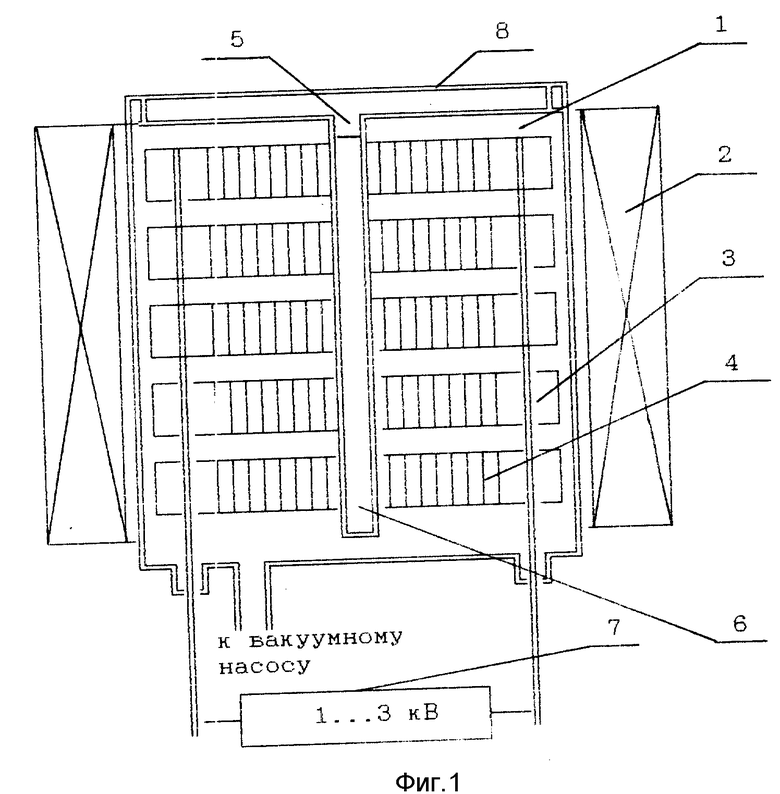

на фиг. 1 представлен вариант устройства для нанесения покрытия на подложки цилиндрической формы, в котором электродная система выполнена в виде чередующихся колец; на фиг.2 вариант выполнения устройства.

Устройство состоит из вакуумной камеры 1, магнитной системы 2, электродной системы 3 с ребрами 4, подложкодержателя 5 с подложками 6, источника питания 7, герметичной крышки 8.

В вакуумной камере 1 не подложкодержатель 5 устанавливают подложку 6. Герметично закрывает крышку 8. Откачивает камеру до давления 0,1 0,01 мм рт. ст. Включают питание от источника 7 переменного напряжения 1 3 кВ, магнитную систему 2, и подложка покрывается слоем металла катода.

Для покрытия металлом крупногабаритных плоских подложек в вакуумную камеру устанавливают электродную систему с ребрами, изготовленную в виде чередующихся пластин, расположенных в одной плоскости. Подложкодержатель устанавливают на внутреннюю поверхность герметичной крышки. Подложкодержатель 5 представляет собой плоскость для крепления плоских подложек на расстоянии 10 20 мм от поверхности электродов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ОГНЕЗАЩИТНЫХ ПОКРЫТИЙ | 1995 |

|

RU2092821C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКИХ И ПРОСТРАНСТВЕННЫХ СОТОВЫХ СТРУКТУР И КОНСТРУКЦИЙ НА ИХ ОСНОВЕ | 1996 |

|

RU2126875C1 |

| ДИНАМИЧЕСКИЙ ПЛОТНОМЕР ГРУНТА | 1995 |

|

RU2097487C1 |

| УСТРОЙСТВО УСИЛЕНИЯ КАМЕННЫХ КОНСТРУКЦИЙ | 1998 |

|

RU2150557C1 |

| УСТРОЙСТВО ДЛЯ УСИЛЕНИЯ ОПОРНОГО УЗЛА БАЛОЧНОЙ КОНСТРУКЦИИ | 1996 |

|

RU2140511C1 |

| УСТРОЙСТВО ДЛЯ УСИЛЕНИЯ ОПОРНОГО УЗЛА ПРОЛЕТНЫХ КОНСТРУКЦИЙ | 1996 |

|

RU2140510C1 |

| МАРКА К ВИЗИРНОМУ УСТРОЙСТВУ | 2000 |

|

RU2175112C1 |

| СПОСОБ УСИЛЕНИЯ ОПОРНОГО УЗЛА ПРОЛЕТНЫХ КОНСТРУКЦИЙ | 1996 |

|

RU2132432C1 |

| СПОСОБ УСИЛЕНИЯ КАМЕННЫХ КОНСТРУКЦИЙ ЗДАНИЯ | 2000 |

|

RU2196868C2 |

| НИВЕЛИР С САМОУСТАНАВЛИВАЮЩЕЙСЯ ЛИНИЕЙ ВИЗИРОВАНИЯ | 1994 |

|

RU2087862C1 |

Изобретение относится к ионно-плазменной обработке, в частности к устройствам для нанесения покрытий в вакууме. Сущность изобретения: устройство, содержащее вакуумную камеру 1, магнитную систему 2, электродную систему 3 с ребрами 4, подложкодержатель 5 с подложками 6, системой питания 7, имеет электронную систему, выполненную в виде чередующихся колец, расположенных на расстоянии 1-3 мм друг от друга. Внутренняя поверхность колец выполнена ребристой с углом ребра при вершине 20 - 45o. В другом варианте электронная система выполнена в виде чередующихся пластин, расположенных в одной плоскости, а плоские подложки закреплены на подложкодержателе на расстоянии 10 - 20 мм от поверхности электродов. При этом поверхность электродов выполнена ребристой. 1с.п. ф-лы 2 ил.

| SU, авторское свидетельство, 796248, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-12-20—Публикация

1995-05-06—Подача