Изобретение относится к горной, строительной промышленности и может быть использовано при разрушении крепких горных пород и строительных материалов.

Известен гидропневматический ударный механизм, содержащий корпус, поршень-боек, рабочий инструмент, напорно-сливную магистраль, распределительное устройство, привод [1]

Недостатком данного устройства является то, что при расположении его привода на достаточно большом расстоянии от гидропневматического ударного механизма в напорно-сливной магистрали возникают большие гидравлические сопротивления, которые препятствуют перемещению поршня-бойка при его рабочем ходе, снижая тем самым КПД привода.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является гидроударное устройство, содержащее полый корпус с размещенным в нем поршнем-бойком, рабочий инструмент, аккумулятор, напорно-сливную магистраль [2]

Недостатком данного технического решения является то, что в случае расположения его привода на большом расстоянии от гидроударного устройства в напорно-сливной магистрали возникают большие гидравлические сопротивления, снижающие КПД привода. Кроме этого, для включения данного устройства в режим ударного разрушения требуются значительные усилия прижатия его к разрушаемому материалу. Вышеуказанные недостатки сужают область применения гидроударного устройства [2] В частности, оно не может быть использовано в ручных гидравлических ударных машинах, в которых гидромагистрали, связывающие ударник и его привод, должны иметь длину не менее 8 метров, при этом усилие его прижатия к разрушаемому материалу, при котором он должен включаться в работу, по требованиям санитарных правил должно быть не более 20 кг.

Задачей заявленного изобретения является снижение усилий нажатия, требуемых для включения гидроударного устройства в работу, повышение КПД устройства за счет снижения гидравлических потерь. Указанная цель достигается за счет того, что гидроударное устройство, включающее полный корпус с размещенным в нем поршнем-бойком, разделяющим полость корпуса на поршневую и штоковую полости, напорно-сливную магистраль, соединенную со штоковой полостью, аккумулятор, расположенный со стороны поршневой полости, и рабочий инструмент, снабжено клапаном-пульсатором, установленным в напорно-сливной магистрали, и сливной магистралью, а поршень-боек выполнен с продольными каналами, при этом клапан-пульсатор включен с возможностью сообщения штоковой полости через гидроканал с поршневой полостью при рабочем ходе поршня-бойка, а продольные каналы последнего расположены с возможностью соединения штоковой полости со сливной магистралью и поршневой полостью при отсутствии сопротивления на рабочем инструменте. Клапан-пульсатор выполнен в виде корпуса с седлом и сквозными осевым и радиальным отверстиями, в котором с возможностью перекрытия радиального отверстия свободно установлен запорный элемент, имеющий сквозное отверстие и взаимодействующий с седлом, при этом поршневая полость соединена с радиальным отверстием клапана-пульсатора, а штоковая полость с осевым отверстием.

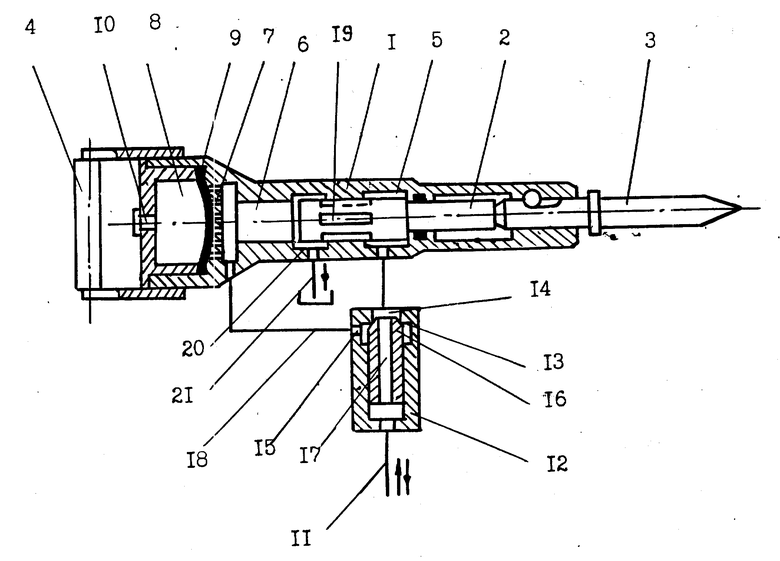

На чертеже показано схематически гидроударное устройство, общий вид.

Устройство содержит полый корпус 1 с размещенным в нем поршнем-бойком 2 и рабочий инструмент 3, рукоятку 4. Поршень-боек 2 разделяет емкость полого корпуса 1 на штоковую 5 и поршневую 6 полости. Поршневая полость 6 сообщена через отверстия 7 с аккумулятором 8. Аккумулятор 8 отделен от поршневой полости 6 герметизирующим подвижным элементом 9, например эластичной диафрагмой, и через клапан 10 наполнен газом. Штоковая полость 5 через клапан-пульсатор соединен с напорно-сливной магистралью 11. Клапан-пульсатор состоит из корпуса 12 с седлом 13 и выполненных в корпусе двух сквозных отверстий осевого 14 и радиального 15. Клапан-пульсатор снабжен свободно установленным в корпусе 12 запорным элементом 16, который имеет соосное с корпусом сквозное отверстие 17. Запорный элемент 16 взаимодействует с седлом 13 с возможностью перекрытия радиального отверстия 15. При этом радиальное отверстие 15 соединено с поршневой полостью 6 через гидроканал 18.

Штоковая полость 5 периодически в крайнем правом положении поршня-бойка (по чертежу) соединена через выполненные в нем продольные каналы 19 и расточку 20 с поршневой полостью 6 и сливной магистралью 21.

Гидроударное устройство работает следующим образом. При отсутствии усилий нажатия на рукоятку 4 и в момент подачи по напорно-сливной магистрали 11 рабочей жидкости она за счет энергии потока и перепада давления, вызванного наличием в запорном элементе 16 сквозного отверстия 17, прижмет запорный элемент 16 к седлу 13, перекрыв тем самым радиальное отверстие 15. При этом гидроканал 18 будет отсечен от напорно-сливной гидромагистрали 11 и рабочая жидкость будет подаваться только в штоковую полость 5. Затем рабочая жидкость через каналы 19 и расточку 20 будет поступать в поршневую полость 6 и в сливную магистраль 21. Поскольку площадь поршня-бойка со стороны поршневой полости 6 значительно больше его площади со стороны штоковой полости 5, а давления в них равны, то поршень-боек 2 будет находиться в крайнем правом положении (по чертежу).

При приложении к рукоятке 4 усилия, достаточного для смещения инструмента 3 и одновременно поршня-бойка 2 влево (по чертежу), каналы 19 перекрываются корпусом 1, и штоковая полость 5 изолируется от поршневой полости 6 и сливной магистрали 21. После перекрытия каналов 19 гидроударное устройство начинает работать в ударном режиме. В момент подачи по напорно-сливной магистрали 11 рабочей жидкости, с помощью запорного элемента 16 происходит перекрытие радиального отверстия 15 и рабочая жидкость через сквозное отверстие 17 поступает в штоковую полость 5. За счет давления, развиваемого гидросистемой привода гидроударного устройства, рабочая жидкость перемещает поршень-боек 2 влево (по чертежу), т.е. происходит взвод поршня-бойка 2. В момент взвода поршня-бойка 2 рабочая жидкость из поршневой полости 6 поступает через отверстия 7 в аккумулятор 8, который накапливает кинетическую энергию. В момент соединения напорно-сливной магистрали 11 со сливом (соединение может быть осуществлено любым механизмом, в том числе распределителем) осуществляется рабочий ход поршня-бойка 2. Рабочий ход поршня-бойка 2 первоначально будет осуществляться за счет давления рабочей жидкости, поступающей по отверстиям 7 из аккумулятора 8. При рабочем ходе поршня-бойка 2 истекающая из штоковой полости 5 рабочая жидкость, за счет энергии потока и перепада давления, вызванного наличием в запорном элементе 16 сквозного отверстия 17, отожмет запорный элемент 16 от седла 13. При этом открывается радиальное отверстие 15 и штоковая полость через гидроканал 18 соединяется с поршневой полостью 6.

Таким образом, при рабочем ходе поршня-бойка 2 рабочая жидкость из штоковой полости 5 поступает в поршневую полость 6, увеличивая тем самым производительность потока рабочей жидкости, поступившей из аккумулятора 8 в поршневую полость 6. Поскольку площадь поршня-бойка со стороны полости 6 значительно больше его площади со стороны штоковой полости 5, а давления в них равных, то поршень-боек будет совершать рабочий ход. В конце рабочего хода поршень-боек 2 наносит удар по рабочему инструменту 3. Поступивший в поршневую полость 6 из штоковой полости 5 дополнительный объем рабочей жидкости в конце рабочего хода через расточку 20 истечет в сливную магистраль 21. После нанесения поршнем-бойком 2 удара по рабочему инструменту 3 цикл повторяется.

Таким образом, соединение штоковой полости 5 с поршневой 6 через клапан-пульсатор позволит снизить гидравлическое сопротивление, возникающее при рабочем ходе поршня-бойка 2, поскольку длина гидроканала 18 значительно меньше, чем длина напорно-сливной магистрали 11. Поступающий из штоковой полости 5 в поршневую 6 объем рабочей жидкости увеличит производительность поршня-бойка 2. Вышеуказанные преимущества заявленного технического решения позволят повысить КПД всей системы, снизить усилия нажатия, требуемые для включения гидроударного устройства в работу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидроударное устройство | 1989 |

|

SU1666687A1 |

| Гидроударная буровая машина | 1977 |

|

SU831950A1 |

| ГИДРАВЛИЧЕСКОЕ УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2010 |

|

RU2456424C1 |

| Гидропневматическое устройство ударного действия | 1990 |

|

SU1731945A1 |

| Устройство ударного действия | 1985 |

|

SU1288292A1 |

| ПОГРУЖНАЯ ГИДРОУДАРНАЯ БУРОВАЯ МАШИНА | 1999 |

|

RU2166056C1 |

| Устройство для поинтервального гидроразрыва прочных горных пород | 2019 |

|

RU2703029C1 |

| Устройство ударного действия | 1976 |

|

SU878920A1 |

| Гидравлическое устройство ударного действия | 1988 |

|

SU1608337A1 |

| Гидростойка шахтной крепи | 1980 |

|

SU901558A1 |

Использование: изобретение относится к устройствам для разрушения крепких горных пород и строительных материалов и может быть использовано в горной и строительной промышленности. Сущность изобретения: гидроударное устройство содержит корпус с поршнем-бойком, разделяющим полость корпуса на поршневую и штоковую, аккумулятор и напорно-сливную магистраль. В последней установлен клапан-пульсатор. При рабочем ходе поршня-бойка, клапан-пульсатор сообщает штоковую полость через гидроканал с поршневой полостью. В поршне-бойке выполнены продольные каналы, через которые осуществляется соединение штоковой полости со сливной магистралью и поршневой полостью при отсутствии сопротивления на рабочем инструменте. Применение заявляемого изобретения позволит снизить усилие нажатия, требуемое для включения гидроударного устройства в работу, повысит КПД устройства за счет снижения гидравлических потерь. 1 з.п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 742584, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, патент, 1666687, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-12-20—Публикация

1995-12-13—Подача