Изобретение относится к машиностроению и может быть использовано в насосно- и двигателестроении.

Известны роторные машины, содержащие корпус с цилиндрической расточкой и размещенными в нем каналами подвода и отвода рабочей среды, и концентрично установленное в подшипниках цилиндрическое статорное кольцо. Внутри его с эксцентрисистетом установлен цилиндрический ротор, в пазах которого с возможностью радиального перемещения размещены разделительные пластины, касающиеся внутренней поверхности статорного кольца и образующие в нем рабочие камеры /ДЕ/ заявка N 3315571, кл. F 01 C 1/344, 1984 г./.

Недостатком этой конструкции являются высокие потери на трение разделительных пластин о статорное кольцо, из-за действующих на них центробежных сил, и в подшипниках статорного кольца и ротора. Также велики диаметральные габариты из-за необходимости размещать подшипник статорного кольца над ним самим, чтобы он не перекрывал каналы подвода и отвода рабочей среды.

Недостатком дополнительно является кинематическая незамкнутость механизма и невозможность по этой причине применять его для двигателей внутреннего сгорания.

Известно также решение, в котором попарно противоположные пластины жестко соединены в двойную пластину, а на внутренней поверхности статорного кольца попарно противоположно расположены или выполнены за одно целое с ним вкладыши, например, в форме цилиндрического сегмента, имеющие рабочую поверхность в виде плоскости /грани/. Пластины касаются рабочих плоскостей вкладышей контактными поверхностями утолщения пластин /Хлумский В. Поршневые компрессоры. М. Машгиз, 1962, с. 204, фиг. 9.4/.

Данное решение принято за ближайший аналог.

Жесткое соединение противоположных пластин в двойную пластину приводит к взаимному уравновешиванию, через жесткое соединение центробежных сил от противолежащих пластин, что существенно снижает потери на трение, т.к. в аналоге /ДЕ, заявка, 3315571/, они были причиной наибольшей доли потерь. Оба конца двойной пластины в ближайшем аналоге постоянно касаются рабочих плоскостей вкладышей своими контактными поверхностями, и поэтому конструкция является кинематически замкнутой.

Недостатком ближайшего аналога являются по-прежнему большие диаметральные габариты, высокие потери на трение в подшипниках статорного кольца и ротора, а также повышенные потери на трение при запуске роторной машины, обусловленные величиной сил, передаваемых от ротора к статорному кольцу через контактные поверхности пластин. Облегчение пуска возможно при применении в качестве опор статорного кольца и ротора подшипников качения, т.к. они обладают меньшим сопротивлением страгивания. Однако при этом резко возрастают и габариты и масса роторной машины.

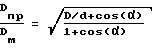

Техническим результатом предлагаемого решения является повышение механического коэффициента полезного действия за счет снижения потерь на трение в подшипниках статорного кольца и ротора, облегчение запуска роторной машины и снижение ее габаритов и массы. Это достигается тем, что ротор и статорное кольцо имеет общие опоры вращения, для чего с обеих торцев статорного кольца, во внутренней полости, и ротора, с наружной стороны, выполнены цилиндрические беговые дорожки, а в боковых крышках корпуса в держателях роликов установлено попарно не менее трех пар роликов так, что они кинематически замкнуты с беговыми дорожками статорного кольца и ротора, а оси роликов лежат на линии, пересекающей линию центров статорного кольца и ротора на отрезке, соединяющем их, причем активные ролики, соприкасающиеся с беговыми дорожками статорного кольца, выполнены профилированными двумя диаметрами, больший из которых соприкасается с беговой дорожкой статорного кольца, а меньший со вторым паразитным роликом, и отношение диаметров активного ролика равно отношению диаметров беговых дорожек статорного кольца и ротора. За счет этого снижаются диаметральные габариты роторной машины, ее масса, потери на трение в подшипниках и облегчается запуск. Также тем, что активный ролик спрофилирован так, что больший диаметр расположен в центре, а меньший по краям, причем паразитный ролик выполнен в виде двух роликов одинакового диаметра, соединенных осью. За счет этого уменьшается осевой габарит статорного кольца примерно на половину общей длины паразитного ролика. Поскольку длина статорного кольца является определяющей для всей роторной машины, то соответственно сокращается и общий осевой габарит, а следовательно, и масса.

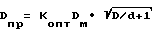

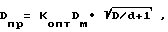

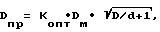

Дополнительно тем, что диаметр паразитного ролика выполнен с условием:

где Dпр диаметр паразитного ролика;

Kопт численный коэффициент, равный значению из промежутка /0,6.0,85/ включительно;

Dм малый диаметр активного ролика;

D диаметр беговой дорожки статорного кольца;

d диаметр беговой дорожки ротора.

Это условие обеспечивает, при прочих равных условиях, наименьший возможный уровень контактных напряжений в роликах, т.е. позволяет снизить их длину, а, следовательно, и осевой габарит всей роторной машины.

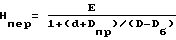

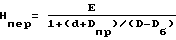

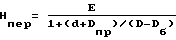

А также тем, что оси роликов лежат на линии, пересекающей линию центров статорного кольца и ротора на расстоянии от центра статорного кольца, равном:

где E эксцентриситет установки ротора относительно статорного кольца;

Dпр диаметр паразитного ролика;

Dб большой диаметр активного ролика.

Это условие обеспечивает равномерность нагружения роликов во время работы боковыми силами, что исключает процессы случайных микроперемещений роликов и других вращающихся деталей. За счет этого повышается надежность работы и исключаются процессы случайного неконтролируемого повышения потерь на трение.

Дополнительно тем, что ролики установлены в держателях роликов, выполненных в виде полуколец, открытых в сторону уменьшения расстояния между беговыми дорожками статорного кольца и ротора, и ограничены с открытой стороны опор от выпадения фиксатором, например, листовой фигурной пружиной. За счет этого снижается масса и габариты держателей роликов и уменьшаются потери на трение роликов о смазочную жидкость.

И еще тем, что пара роликов, линия центров которых совпадает с линией центров статорного кольца и ротора, выполнена с условием равенства диаметров паразитного и малого активного роликов, и установлена в опоре скольжения, выполненной в виде паза, симметричного относительно линии центров с номинальной шириной, равной диаметру паразитного ролика. Это повышает технологичность изготовления боковых крышек за счет снижения требований к допускам на установку остальных роликов. Дополнительно снижается масса боковых крышек из-за уменьшения для них требуемой жесткости.

Отличительные признаки являются необходимыми и достаточными для достижения технического результата, заключающегося в повышении механического коэффициента полезного действия, в облегчении запуска роторной машины и в снижении ее габаритов и массы.

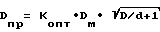

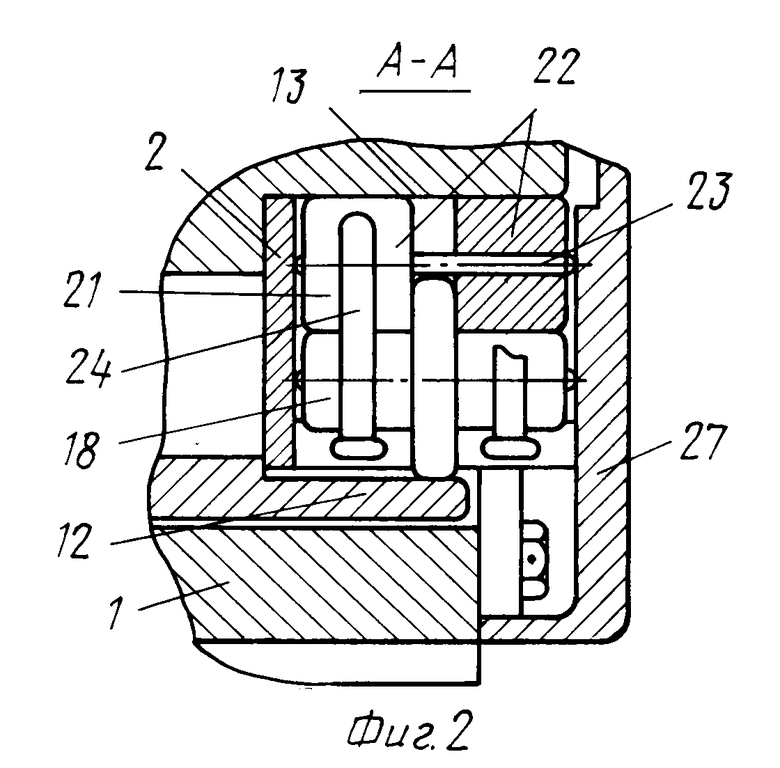

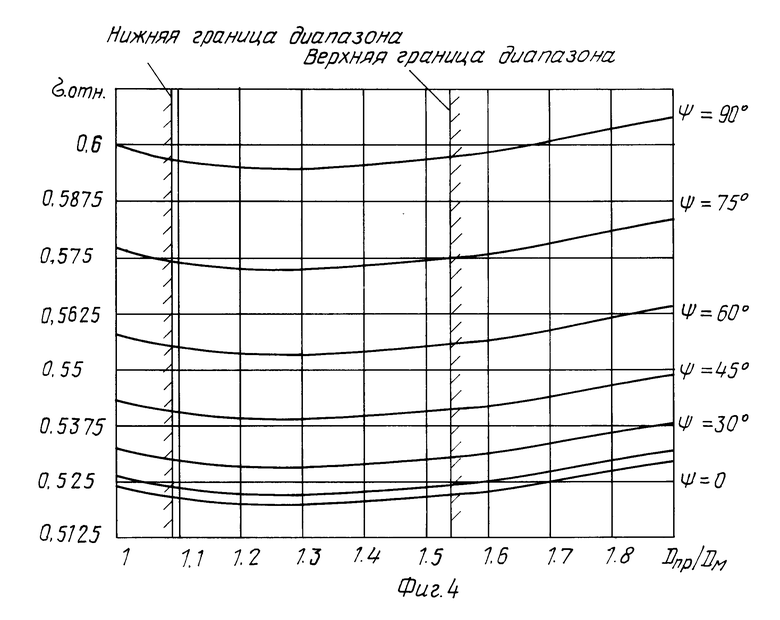

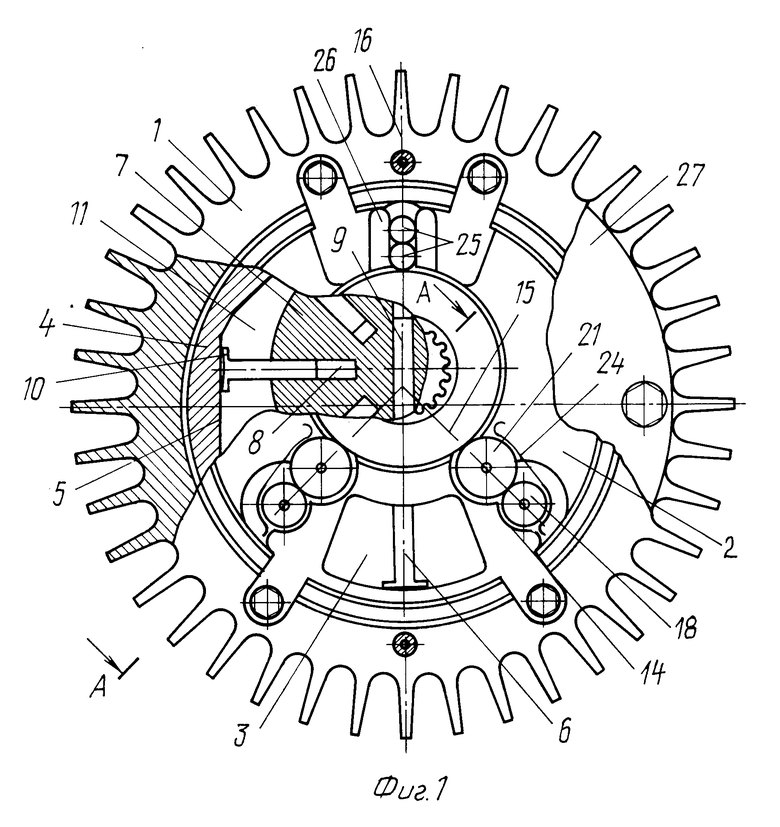

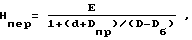

На фиг. 1 изображена роторная машина, поперечный разрез; на фиг. 2 - разрез по осям роликов в увеличенном виде; на фиг. 3 расчетная схема общего подшипника качения; на фиг. 4 график зависимости относительных контактных напряжений от отношения диаметров паразитного и малого активного роликов при различных углах установки пары роликов и при D 105 мм, d 46 мм, E 9 мм.

Роторная машина содержит корпус 1 с цилиндрической расточкой и размещенными в боковых крышках 2 корпуса каналами 3 подвода и отвода рабочей среды. В корпусе 1 соосно установлено статорное кольцо 4, внутренняя поверхность которого выполнена в виде соосного с его внешней поверхностью многогранника с числом рабочих граней 5, равным количеству разделительных пластин 6. В корпусе 1 эксцентрично установлен ротор 7 с диаметральными профилированными пластинами 8 и размещенными в них стержнями 9, оба конца которых жестко соединены с прилегающими разделительными пластинами 63 касающимися рабочих граней 5 статорного кольца 4 контактными поверхностями 10, выполненными на периферийных участках. Пластины имеют возможность радиального перемещения в пазах 8 ротора 7 и образования в статорном кольце 4 рабочих камер 11. Ротор 7 и статорное кольцо 4 имеют общую опору вращения. Она состоит из цилиндрических беговых дорожек, выполненных с обеих торцев статорного кольца 4, во внутренней полости 12, и ротора 7, с наружной стороны -13, и роликов. Ролики, в количестве не менее трех пар, установлены попарно в боковых крышках 2 корпуса 1 в держателях роликов 14 так, что они кинематически замкнуты с беговыми дорожками 12, 13. Оси роликов лежат на линии 15, пересекающей линию центров 16 статорного кольца 4 и ротора 7 на отрезке 17 их соединяющем. Активные ролики 18, соприкасающиеся с беговыми дорожками 12 статорного кольца 4, выполнены профилированными двумя диаметрами, больший из которых 19 соприкасается с беговой дорожкой 12, а меньший 20 с вторым, паразитным роликом 21, и отношение диаметров у активного ролика 18 равно отношению диаметров беговых дорожек 12, 13 статорного кольца 4 и ротора 7. Активный ролик 18 спрофилирован так, что больший диаметр 19 расположен в центре, а меньший 20 по краям, причем паразитный ролик 21 выполнен в виде двух роликов 22 одинакового диаметра, соединенных осью 23. Диаметр паразитного ролика 21 выполнен с условием:

где Dпр диаметр паразитного ролика 21;

Kопт численный коэффициент, равный значению из промежутка /0,6.0,85/ включительно;

Dм малый диаметр 20 активного ролика 18;

D диаметр беговой дорожки 12 статорного кольца 4;

d диаметр беговой дорожки 13 ротора 7.

Оси роликов лежат на линии, пересекающей линию центров 16 статорного кольца 4 и ротора 7 на расстоянии от центра статорного кольца 4, равном:

где E эксцентриситет установки ротора 7 относительно статорного кольца 4;

Dпр диаметр паразитного ролика 21;

Dб большой диаметр 19 активного ролика 18.

Ролики установлены в держателях роликов 14, выполненных в виде полуколец, открытых в сторону уменьшения расстояния между беговыми дорожками статорного кольца 4 и ротора 7, и ограничены с открытой стороны опор от выпадения фиксации, например, листовой фигурной пружиной 24.

Пара роликов 25, линия центров которых совпадает с линией центров 16 статорного кольца 4 и ротора 7, выполнена с условием равенства диаметров паразитного 21 и малого активного 20 роликов и установлена в держателе роликов, выполненном в виде паза 26, симметричного относительно линии центров 16 с номинальной шириной, равной диаметру паразитного ролика 21. Общий подшипник закрыт кожухом 27.

При запуске роторной машины, путем вращения ротора 7, боковые поверхности пазов 8 передают крутящий момент на пластины 6, попарно соединенные в одно целое стержнями 9. Пластины приходят во вращение и контактными поверхностями 10 давят на рабочие грани 5 статорного кольца 4, препятствующего вращению пластин (фиг. 1) На контактных поверхностях противолежащих пластин 5 реализуются пара сил, оси действия которых разнесены на величину, равную ширине контактной поверхности 10. Эта пара сил передает крутящий момент на статорное кольцо 4, которое начинает вращаться с угловой скоростью, равной угловой скоростью, равной угловой скорости ротора 7. При вращении пластины 6 начинают перемещаться вдоль рабочих граней 5, при большом вылете из пазов 8, опережая статорное кольцо, при малом вылете отставая от него.

Таким образом, реализуется относительное возвратно-поступательное движение каждой пластины 6 в пределах своей рабочей грани 5 и изменение объема рабочих камер 11. Аналогично роторная машина работает и при запуске от статорного кольца 4.

Давление рабочей среды, создаваемое в рабочих камерах 11 по закону Паскаля, действует с одинаковой по модулю, но противоположной по направлению силой на ротор 7 и на статорное кольцо 4. От ротора через беговую дорожку 13 сила Fр передается на паразитные ролики 21, а от статорного кольца 4 сила Fск через беговую дорожку 12 на активные ролики 18. Обе силы замыкаются и взаимно уравновешивается в контакте паразитного 21 и активного 18 роликов. Функциональное назначение активных роликов уравновешивать силы и линейные скорости беговых дорожек ротора и статорного кольца 4, а паразитных - только изменять направления линейных скоростей. Из-за особенностей конструкции силы Fр и Fск в общем случае действуют не вдоль линии центров (фиг. 3), поэтому они создают в роликах боковые силы Fд, действующие на держатели роликов 14. Сила давления рабочей среды F, парируемая одной парой роликов, раскладывается на две составляющие: F•cos ( α ), которая уравновешивается в месте контакта между роликами, и F•sin ( a ), которая действует перпендикулярно линии центров15 и уравновешивается силой реакции держателей роликов 14. При углах αp= αск= 5° характерных для реальных конструкций, сила уравновешиваемая в месте контакта роликов, в 11, 4 раза больше силы действующей на держатели роликов. Условие, заключающееся в том, что оси роликов лежат на линии 15, пересекающей линию центров 16 статорного кольца 4 и ротора 7 на отрезке 17, их соединяющем, обеспечивает наименьшее суммарное занчение боковых сил Fд. Пока линия 15 находится внутри отрезка 17, включая и его границы, происходит лишь перераспределение суммарной боковой силы по роликам. После выхода за пределы отрезков 17 боковые силы дополнительно увеличиваются, что приводит к увеличению потерь на трение в подшипнике. Поскольку и статорное кольцо 4, и ротор 7 движутся с одинаковой угловой скоростью ω а радиусы у них различные, то различны и линейные скорости на беговых дорожках. Для обеспечения качения роликов без проскальзывания, т.е. при минимальных потерях на трение, активный ролик 18 выполнен профилированным двумя диаметрами, больший из которых соприкасается с беговой дорожкой 12 статорного кольца 4, а меньший со вторым паразитным роликом 21, и отношение диаметров у активного ролика 18 равно отношению диаметров беговых дорожек 12, 13 статорного кольца 4 и ротора 7.

И статорное кольцо 4, и ротор 7 в осевом направлении фиксируются от смещения боковыми крышками 2, а в поперечном роликами. Для фиксации всей системы в поперечном направлении ролики установлены в держателях роликов 14, аналогичных сепаратору в обычном подшипнике качения, выполненных в боковых крышках 2. Держатели роликов могут выполняться в виде подшипников скольжения, как на фиг. 1, так и в виде подшипников качения, размещенных на боковых крышках 2. Все неуравновешенные силы, возникающие в кинематическом механизме, например, от гравитационных сил, через ролики передаются на держатели роликов, от них на боковые крышки 2 корпуса, и далее на корпус 1. Для полной фиксации кинематического механизма относительно корпуса достаточно фиксации двух пар роликов. Поэтому для управления конструкции и за счет этого некоторого снижения габаритов и массы, пара роликов 25, линия центров которых совпадает с линией центров 16 статорного кольца 4 и ротора 7, выполнена с условием равенства диаметров паразитного 21 и малого активного 20 роликов, и установлена в держателе роликов, выполненном в виде паза 26, симметричного относительно линии центров 16, с номинальной шириной, равной диаметру паразитного ролика 21. Это повышает технологичность изготовления боковых крышек за счет снижения требований к допускам на установку остальных роликов и снижает массу боковых крышек из-за уменьшения для них требуемой жесткости.

Весь общий подшипник по диаметральному размеру не превосходит диаметра статорного кольца 4, поэтому он обеспечивает уменьшение диаметрального размера даже по сравнению с подшипником скольжения. Как бы был компактно спроектирован подшипник скольжения он по диаметральному габариту больше статорного кольца. Осевой размер при применении общего подшипника не увеличивается, т.к. он занимает в пространстве то же место, что в аналоге и прототипе занимали подшипники ротора. Таким образом, предлагаемая конструкция меньше по габаритам прототипа на величину подшипника статорного кольца.

Ролики по окружности располагаются не сплошным кольцом, как у обычного подшипнике качения, а локально, поэтому общий подшипник не мешает размещать в конструкции канала 3 подвода и отвода рабочей среды (фиг.1).

Уменьшение потерь на трение в общем подшипнике по сравнению с обычным подшипником качения обусловлено тремя причинами:

1. Ролики установлены станционарно и в работе они не будут перемешивать смазочную жидкость, т.е. исключается один из основных механизмов образования механических потерь в подшипнике качения. Подшипниковую полость в предлагаемой конструкции можно полностью заполнять смазкой, что упрощает систему смазки и улучшает теплоотвод от роликов.

2. В общем подшипнике три линии контакта вместо четырех как в аналоге и прототипе / две линии контакта в подшипнике статорного кольца и две в подшипнике ротора/ т.е. на 25% меньше потери на качение твердых тел.

3. Из-за уменьшающего передаточного отношения активного ролика две линии контакта приходятся на относительно менее скоростное качение и лишь одна на высоко скоростное.

Условие, по которому оси роликов лежат на линии, пересекающей линию центров 16 статорного кольца 4 и ротора 7 на расстоянии от центра статорного кольца 4, равно:

обеспечивает равенство углов αпр и αак (фиг.3) контакта между беговыми дорожками и роликами. Т. е. силы Fд в держателях роликов 14 одинаковы. За счет этого обеспечивается равномерное гарантированное прижатие паразитного 21 и активного 18 роликов к одной стороне держателей роликов и исключает их колебания во время работы, которое, в противном случае, приводит к колебанию всего кинематического механизма, к изменению его геометрических соотношений и к увеличению механических потерь на микроперемещения деталей механизма. Гарантированное прижатие к одной стороне держателей роликов 14 позволяет оформлять их как подшипники скольжения и выполнять в виде полуколец, открытых в сторону уменьшения расстояния между беговыми дорожками статорного кольца 4 и ротора 7. Это позволяет почти в 2 раза снизить массу и габариты держателей роликов 14 и уменьшить потери трения роликов о смазочную жидкость, поскольку трение твердого тела о жидкость в малом зазоре выше, чем в открытой полости. Ролики в этом случае, при идеальном изготовлении конструкции, не могут выпадать из своих держателей. Но поскольку порог, препятствующий этому, составляет лишь величину 0,04.0,6 мм и соизмерим с реальным суммарным допуском на зазоры во время кинематическом механизме, то требуется дополнительный фиксатор роликов от выпадения, например, во время транспортировки неработающих роторных машин. В качестве фиксатора может применяться, например, листовая фигурная пружина 24, подпружинивающая ролики с открытой стороны или проволочные скобки.

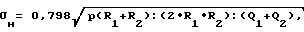

Как известно из теории механизмов и машин (Иосилевич Г. Б. Детали машин

учебник для студентов машиностроительных спец. вузов. М.Машиностроение, 1988, стр. 368)максимальные напряжения в линии контакта роликов составляют значение:

где: P удельная сила давления;

R радиус ролика;

Q = 2(1-ν)2:(π•E);

ν коэффициент Пуансона;

E модуль упругости.

Выделим комплекс, который можно назвать относительным напряжением, определяемый лишь геометрией роликов:

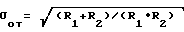

Чем меньше этот комплекс, тем меньшие контактные напряжения будут у конструкции в работе и тем большую нагрузку она сможет выдержать. По условиям работы отношение диаметра паразитного ролика 21 к малому активному 20 может быть любым. Однако, как видно из фиг. 4, при некотором конкретном отношении Dпр/Dм относительные напряжения минимальны, при этом положение минимума практически не зависит от угла установки пары роликов ψ Условие минимальных относительных напряжений записывается следующим образом:

где: Dпр диаметр паразитного ролика 21;

Dм малый диаметр 20 активного ролика 18;

D диаметр беговой дорожки 12 статорного кольца 4;

d диаметр беговой дорожки 13 ротора 7;

α угол контакта роликов с беговыми дорожками.

Поскольку зависимость относительных напряжений от отношения  протекает полого (см. фиг. 4) и минимум напряжений можно определять некоторым диапазоном, а cosα близок к 1, удобнее за точку отсчета промежутка минимальных напряжений выбрать соотношение:

протекает полого (см. фиг. 4) и минимум напряжений можно определять некоторым диапазоном, а cosα близок к 1, удобнее за точку отсчета промежутка минимальных напряжений выбрать соотношение:

Вводя численный коэффициент КБ опт в это соотношение так, чтобы выделить диапазон σmin +1% получаем условие для диаметра паразитного ролика:

где: Копт численный коэффициент, равный значению из промежутка /0,6. 0,85/ включительно;

Повышение потери на трение при запуске ближайшего аналога вызваны тремя причинами:

1.Тем, что момент вращения передается через плечо малого размера, равного ширине контактной поверхности пластины, что является особенностью работы конструкции.

2. Тем, что в момент пуска отсутствует центробежные силы, действующие на пластины и компенсирующие момент сопротивления статорного кольца.

3. Момент трения страгивания у любого подшипника выше момента трения при нормальной работе.

В предложенной конструкции облегчается запуск по двум причинам:

1. Примененный в ней общий подшипник основан на качении, а момент страгивания у подшипника качения лишь на 30.50% больше номинала /Крагельский И. К. Трение, изнашивание и смазка. Справочник М. Машиностроение, 1979, том 2, стр. 358./, в то время как у подшипника скольжения момент страгивания больше номинала в 20.40 раз. Поскольку при запуске подшипник работает в режиме полусухого трения с коэффициентом трения 0,1.0,2 / Чернавский С.А. Справочник металлиста, М. Машиностроение, 1976, т. 1 стр. 768./,а после запуска реализуется гидродинамический режим с коэффициентом трения 0,005 / Иосилевич Г. Б. Детали машин/.

2.В предложенной конструкции из-за меньшего общего количества линий контакта примерно на 25.50% меньше момент страгивания даже в сравнении с подшипником качения у ближайшего аналога. Дополнительный эффект заключается в том, что в предложенной конструкции во время пуска момент вращения частично передается по роликам за счет сил трения, снижая момент сопротивления.

Крышка 27 закрывает подшипниковый узел и изолирует его от внешней среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНЫЙ ДВИГАТЕЛЬ КУРОЧКИНА | 1994 |

|

RU2099556C1 |

| РОТОРНАЯ МАШИНА КУРОЧКИНА | 1994 |

|

RU2082903C1 |

| РОТОРНАЯ МАШИНА | 1994 |

|

RU2097602C1 |

| СПОСОБ ПОДАЧИ МАСЛА В МЕЖРОТОРНЫЙ ПОДШИПНИК ОПОРЫ РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2613964C1 |

| СПОСОБ МОНТАЖА РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2015 |

|

RU2599077C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2016 |

|

RU2634458C2 |

| БЕЗВОДИЛЬНЫЙ ПЛАНЕТАРНЫЙ РЕДУКТОР | 2012 |

|

RU2511749C1 |

| СПОСОБ ВОЗБУЖДЕНИЯ РЕЗОНАНСНЫХ МЕХАНИЧЕСКИХ КОЛЕБАНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2486017C1 |

| ОПОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2383790C1 |

| Роторный роликовый диспергирующий аппарат | 1988 |

|

SU1586762A1 |

Использование: в насосо- и двигателестроении. Сущность изобретения: в роторной машине ротор и статорное кольцо имеют общие опоры вращения. Для этого с обоих торцев статорного кольца, во внутренней полости, и ротора, с наружной стороны, выполнены цилиндрические беговые дорожки. В боковых крышках корпуса в держателях роликов установлено попарно не менее трех пар роликов так, что они кинематически замкнуты с беговыми дорожками статорного кольца и ротора. Оси роликов лежат на линии, пересекающей линию центров статорного кольца и ротора на отрезке, соединяющем их. Активные ролики, соприкасающиеся с беговыми дорожками статорного кольца, выполнены профилированными двумя диаметрами. Больший из которых соприкасается с беговой дорожкой статорного кольца, меньший - со вторым, паразитным роликом. Отношение диаметров у активного ролика равно отношению диаметров беговых дорожек статорного кольца и ротора. 5 з.п. ф-лы, 4 ил.

где Dп р диаметр паразитного ролика;

Ко п т численный коэффициент, равный значению из промежутка (0,6 0,85) включительно;

Dм малый диаметр активного ролика;

D диаметр беговой дорожки статорного кольца;

d диаметр беговой дорожки ротора.

где E эксцентриситет установки ротора относительно статорного кольца;

Dп р диаметр паразитного ролика;

Dб большой диаметр активного ролика.

| Хлумский В | |||

| Поршневые компрессоры | |||

| - М.: Машгиз, 1962, с | |||

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1997-12-10—Публикация

1994-10-04—Подача