Изобретение относится к машиностроению, а именно к двигателям внутреннего сгорания, и может применяться в различных отраслях промышленности, в частности, автомобилестроении, мотостроении, с/х машиностроении и др.

Известны роторно-поршневые машины, например, двигатель Ванкеля /1/, содержащий цилиндр с крышками, в котором установлен ротор с пластинами, выполняющий функции поршня с шатуном, и роторная машина /2/, содержащая цилиндр с торцевыми крышками, в ступицах которых эксцентрично оси цилиндра установлен вал с ротором, на наружной поверхности ротора выполнены радиальные прорези для лопаток, отверстия в цилиндре, расположенные в зонах всасывания и выхлопа с соответствующими патрубками на наружной поверхности цилиндра, цилиндр состоит из двух оболочек, неразъемно соединенных по цилиндрическим поверхностям с внутренними каналами охлаждения, в цилиндре образована камера сгорания со свечами зажигания.

Основными недостатками известных машин являются относительно большой удельный расход топлива, высокие трудоемкость и стоимость изготовления и низкая их эффективность в связи с малыми коэффициентами всасывания, сжатия и отсоса.

Известна также роторная машина /3/, содержащая роторный двигатель внутреннего сгорания (РДВС), и смонтированные на его валу роторный нагнетатель и роторный газонос, системы питания, смазки и охлаждения, причем система питания включает дренажный воздушный дроссель, топливный бак, распылитель топлива с воздушным и топливным жиклерами, воздушный фильтр, а система охлаждения - каналы охлаждения цилиндра РДВС, локальные регулируемые каналы охлаждения, а также радиатор, роторные механизмы РДВС, нагнетателя и газососа содержат наружные крышки, в том числе промежуточные крышки, выполненные заодно с опорными лапами роторной машины, имеющие эксцентриковые ступицы, на наружной цилиндрической поверхности роторов выполнены радиальные пазы по количеству рабочих лопаток, в т.ч. шесть пазов на роторе РДВС, оси вращения роторов эксцентричны осям цилиндров, а образующие роторов в плоскости эксцентриситета сопряжены с внутренними образующими цилиндров, вал ротора образован двумя шипами, каждый из которых изготовлен заодно с диском, жестко зафиксированным на торце ротора РДВС, смежные поверхности лопаток, наружные поверхности роторов, внутренние поверхности цилиндров и крышек образуют герметичные полости, цилиндр РДВС выполнен многослойным с внутренними газовыми рекуперационными каналами, в цилиндре РДВС образована камера сгорания со свечами зажигания, в шестидесятиградусных секторах в зоне широкой щели образованы камеры выхлопа и всасывания, а в сужающейся щели - камера сжатия, на внутренних поверхностях всех цилиндров в зоне соприкосновения с образующими роторов расположены маслосборные канавки, а на наружных поверхностях цилиндров смонтированы обратные масляные клапаны и распылители масла, всасывающие и выхлопные патрубки, штуцеры подвода и отвода охлаждающей жидкости.

Недостатком известной роторной машины является то, что в разработанном конструктивном варианте не полностью решены вопросы по обеспечению ее высокоэффективной и надежной работы и высокой технологичности изготовления, в т. ч. имеет место необходимость изготовления деталей с высокой точностью, особенно в части обеспечения торцевых зазоров, отсутствие конструктивной компоновки роторного РДВС с нагнетателем и газососом, отсутствуют комплексные конструктивные решения по обеспечению систем питания, охлаждения и смазки всех трущихся поверхностей под давлением.

Целью данного изобретения является обеспечение высокоэффективной, надежной работы роторной машины и высокой технологичности ее изготовления.

Поставленная цель достигается тем, что в роторной машине, содержащей роторный двигатель внутреннего сгорания (РДВС) и смонтированные на его валу роторный нагнетатель и роторный газосос, системы питания, смазки и охлаждения, причем система питания включает дренажный воздушный дроссель, топливный бак, распылитель топлива с воздушным и топливным жиклерами, воздушный фильтр, а система охлаждения - каналы охлаждения цилиндра РДВС, локальные регулируемые каналы охлаждения, а также радиатор, роторные механизмы РДВС, нагнетателя и газососа содержат наружные крышки, в т.ч. промежуточные крышки, выполненные заодно с опорными лапами роторной машины, имеющие эксцентричные ступицы, на наружной цилиндрической поверхности роторов выполнены радиальные пазы по количеству рабочих лопаток, в т.ч. шесть пазов на роторе РДВС, оси вращения роторов эксцентричны осям цилиндров, а образующие роторов в плоскости эксцентриситета сопряжены с внутренними образующими цилиндров, вал ротора РДВС образован двумя шипами, каждый из которых изготовлен заодно с диском, жестко зафиксированным на торце ротора РДВС, смежные поверхности лопаток, наружные поверхности роторов, внутренние поверхности цилиндров и крышек образуют герметичные камеры, цилиндр РДВС выполнен многослойным с внутренними газовыми рекуперационными каналами, в цилиндре РДВС образована камера сгорания со свечами зажигания, в шестидесятиградусных секторах в зоне широкой щели образованы камеры выхлопа и всасывания, а в сужающейся щели - камера сжатия, на внутренних поверхностях всех цилиндров в зоне соприкосновения с образующими роторов расположены маслосборные канавки, а на наружных поверхностях цилиндров смонтированы обратные масляные клапаны и распылители масла, всасывающие и выхлопные патрубки, штуцеры подвода и отвода охлаждающей жидкости, в систему питания введен воздушный ресивер, емкость которого соответствует половине максимальной секундной производительности нагнетателя, на цилиндре нагнетателя в зоне расширяющейся щели через всасывающий патрубок установлен воздушный фильтр, выхлопной патрубок нагнетателя соединен с ресивером непосредственно, а также через внутреннюю полость ротора газососа, ресивер соединен с топливным баком, а через жиклер - с распылителем топлива, камера выхлопа РДВС с помощью сквозных отверстий на промежуточной крышке сообщена с камерой всасывания газососа, система смазки объединена с дополнительной системой масляного циркуляционного охлаждения внутренней полости ротора РДВС через внутренние отверстия и каналы, и включает также масляный фильтр, установленный с помощью подставки, имеющей каналы подвода и отвода масла, компенсационный масляный бак и жидкостный теплообменник, цилиндры нагнетателя и газососа однослойные, а цилиндр РДВС состоит из трех, неразъемно соединенных цилиндрических оболочек, на внутренней поверхности наружной оболочки выполнены каналы охлаждения камеры сгорания, в каждом из рекуперационных каналов у внутреннего отверстия входа в камеру сгорания установлен пламягаситель, угол между радиальными плоскостями расположения отверстий входа и выхода рекуперационных каналов по образующим цилиндра РДВС должен быть не менее 60o, литые роторы нагнетателя и газососа включают обод и ступицу, с помощью которой жестко зафиксированы на шипе ротора РДВС, на ободе ротора нагнетателя и ротора газососа выполнены радиальные пазы, в которых размещены соответственно два и шесть лопаток, на каждом из торцев всех роторов установлены плоские кольца, имеющие по наружному диаметру радиальные пазы, соответствующие радиальным пазам на роторах и цилиндрические выступы, взаимодействующие с уступами на торцах роторов, кольца поджаты нормально к поверхностям крышек с помощью осеподпружиненных вставок, установленных на торцах роторов по оси каждого из радиальных пазов у его основания с возможностью осевого выступания на величину не менее 2S, где S - величина зазора между поверхностью плоского кольца и торца ротора, каждая из вставок имеет паз для лопаток, наружный диаметр вставки не менее 1, 2l, где l - рабочий ход лопатки, каждая из лопаток всех роторов состоит из двух одинаковых по толщине пластин, причем с одного из торцев каждая из пластин выполнена двойной толщины с отверстиями для масла, в симметричных углублениях на сопрягаемых поверхностях пластин установлены пружины сжатия, а поверхность лопаток, контактирующая с внутренней поверхностью цилиндра РДВС выполнена с радиусом так, чтобы после пересечения каждой из лопаток отверстий впуска топливно-воздушной смеси в камеру сгорания он равнялся внутреннему радиусу цилиндра, в сквозных отверстиях боковых стенок ротора РДВС с возможностью осевого перемещения смонтированы перепускные втулки с заплечиками, внутренняя образующая втулки совпадают с внутренней цилиндрической образующей ротора, каждая из промежуточных крышек состоит из двух пластин, неразъемно соединенных после обработки внутренних каналов для масла по сопрягаемым поверхностям, торцевые крышки нагнетателя и газососа круглые с отверстиями для вала ротора РДВС, на поверхностях всех крышек, взаимодействующих с торцами лопаток, выполнены канавки с уступами, оси канавок образованы линией пересечения поверхности, получаемой перемещением осей отверстий для подвода масла в утолщенной части лопаток при вращении ротора с рабочей поверхностью крышек, смежные канавки на промежуточных крышках отверстиями соединены друг с другом, на каждой из поверхностей промежуточных крышек, сопряженных с торцем ротора РДВС, выполнены кольцевые канавки с переменной глубиной по всему периметру с радиальными уступами, коаксиальные оси ротора, радиусом, равным расстоянию от оси перепускной втулки до оси ротора, в зоне наибольшей глубины канавки сопряжены с внутренним каналом на промежуточной крышке, кроме того, на сопрягаемых поверхностях каждой трущейся пары деталей РДВС, нагнетателя и газососа нормально направлению их взаимного перемещения выполнены одна или несколько канавок длиной, равной размеру контактной линии, сообщенные с масляными канавками, на наружной поверхности крышек нагнетателя и газососа смонтированы штуцеры, соединяющие кольцевые канавки с наружной масляной магистралью.

В частных случаях исполнения ресивер может быть выполнен сварным из набора трубок, оси которых расположены в одной плоскости и образуют раму для размещения роторной машины, а воздушный дренажный дроссель может быть снабжен системой дистанционного управления.

На наружной поверхности торцевой крышки нагнетателя смонтирован штуцер подвода охлажденного масла от масляного радиатора в полость ротора нагнетателя, торцевая крышка нагнетателя состоит из двух пластин, неразъемно соединенных после обработки внутренних каналов для масла по сопрягаемым поверхностям, в сквозных отверстиях боковых стенок ротора нагнетателя смонтированы с возможностью осевого перемещения перепускные втулки с заплечиками, причем внутренняя образующая втулки совпадает с внутренней образующей ротора, на поверхности торцевой крышки нагнетателя, сопряженной с торцами ротора, выполнена кольцевая канавка с радиальным уступом, коаксиальная оси ротора с радиусом, равным расстоянию от оси перепускной втулки до оси ротора и с переменной глубиной по всему ее периметру, в зоне наибольшей глубины канавка сопряжена с внутренним каналом на торцевой крышке, масляный радиатор включает пластины, каждая из которых изготовлена из тонкостенной трубки путем радиального обжатия, внутренние поверхности пластин неразъемно связаны друг с другом проставками двутаврового сечения одинаковой длины, причем длина проставки меньше ширины пластины, проставки расположены в шахматном порядке с равномерным шагом по длине пластины нормально к ее оси, поверхности пластин вдоль продольной оси совмещения с направлением воздушного потока.

В роторной машине в систему питания может быть введена газовая турбинка, рабочим телом которой служит сжатый газ, поступающий от выхлопного патрубка газососа.

Реализация комплекса мер, изложенных в отличительных признаках предлагаемого изобретения решает задачу обеспечения высокоэффективной, надежной и долговечной работы роторной машины и создается возможность повышения основных технических характеристик ДВС.

Высокая эффективность разрабатываемой роторной машины достигается при компоновке РДВС с нагнетателем и газостосом и введением в конструкцию мерного ресивера, взаимодействующего с основными узлами машины, а также с воздушным дросселем, топливным баком, распылителем топлива и за счет этого обеспечивающего управление работой машины.

Надежность и долговечность роторной машины обеспечивается за счет того, что:

- конструктивное оформление маслоподводящих каналов на крышках, сопряженных с отверстиями, каналами и канавками на лопатках и плоских кольцах выполнено так, что оно позволяет обеспечить постоянную подачу масла под давлением с образованием масляной пленки на всех трущихся поверхностях;

- торцевое сопряжение лопаток и роторов с рабочими поверхностями крышек выполнено с помощью осеподпружиненных устройств, в результате чего износ в зоне сопряжения и высокий градиент температур не влияют на состояние работы сопряжения;

- одинаковые радиусы сопряжения у лопаток и цилиндра РДВС около отверстий впуска топливно-воздушной смеси в момент ее воспламенения исключают проникновение пламени в рекуперационные каналы. Введение пламягасителя в зоне окончания каждого из рекуперационных каналов исключает воспламенение в них смеси.

Компактность и малогабаритность роторной машины обеспечивается за счет:

- использования ресивера в качестве подмоторной рамы;

- объединения системы смазки с системой охлаждения ротора РДВС;

- применения жидкостного теплообменника вместо масляного радиатора;

- использования внутренней полости роторов совместно с кольцевыми канавками и каналами на промежуточных крышках в качестве центробежных насосов для циркуляции масла;

- использования сжатого воздуха для подачи топлива;

- применения воздушного распылителя топлива с полным испарением его в рекуперационных каналах взамен подготовки топливной смеси в карбюраторе;

- выполнения промежуточных крышек из двух пластин, неразъемно соединенных после обработки по сопрягаемым поверхностям отверстий и каналов для масла;

- изготовления радиатора с обеспечением змеевидного потока охлаждающей жидкости в его трубках.

Технологичность роторной машины повышается за счет:

- изготовления лопаток из двух тонких пластин, что существенно упрощает изготовление внутренних масляных каналов и отверстий;

- выполнения цилиндра РДВС из 3-х неразъемно соединенных тонкостенных оболочек, с выполнением на внутренней поверхности наружной оболочки каналов для охлаждения, вместо применения цилиндрической накладки;

- особенного конструктивного выполнения торцевых уплотнений с использованием плоских колец и осеподпружиненных вставок, имеющих несложную конфигурацию.

Кроме того, для обработки и сборки деталей и узлов данной роторной машины не требуется применения сверхточных и специальных высокоточных методов обработки и сборки, а также соответствующего оборудования и оснастки.

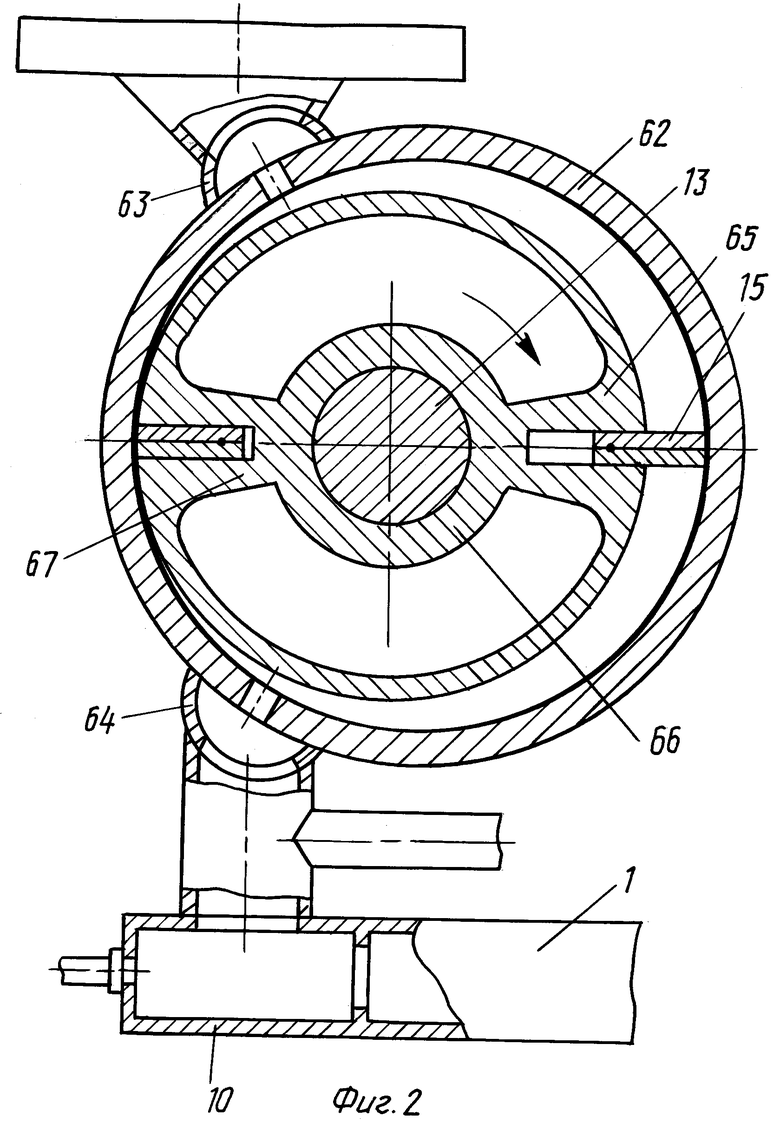

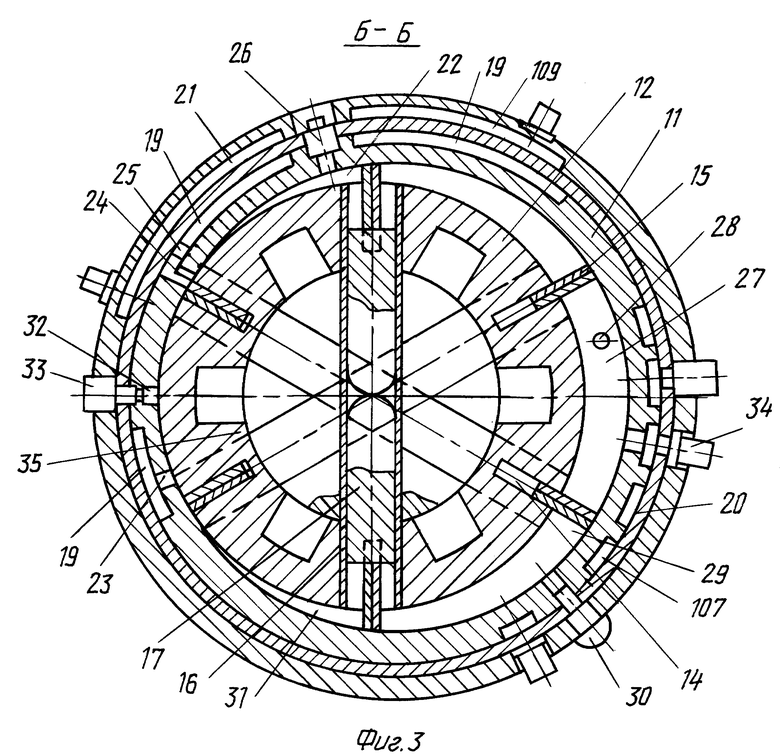

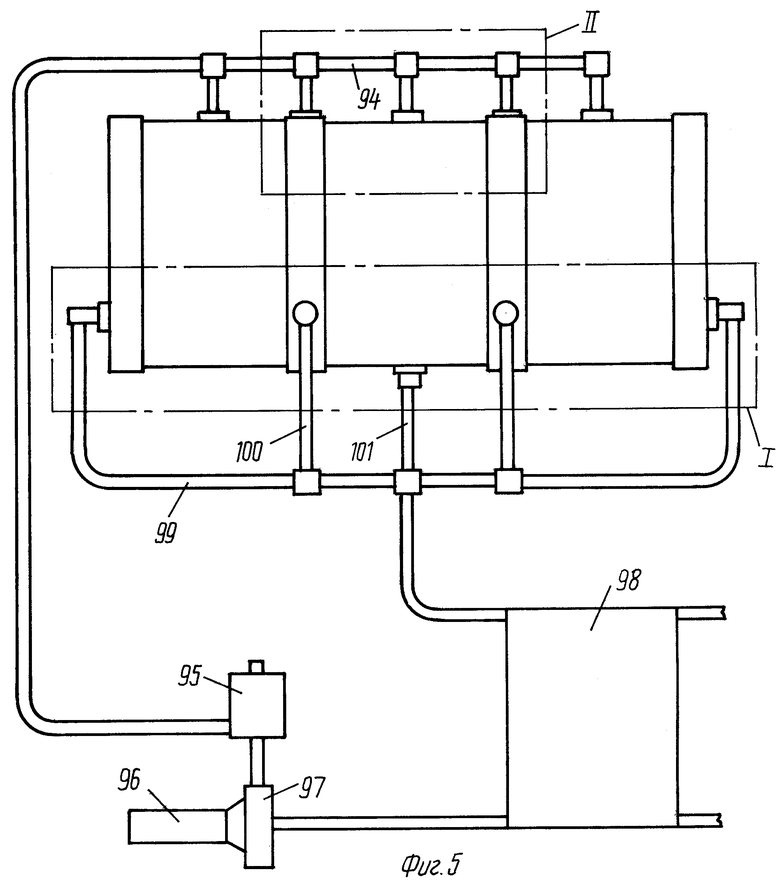

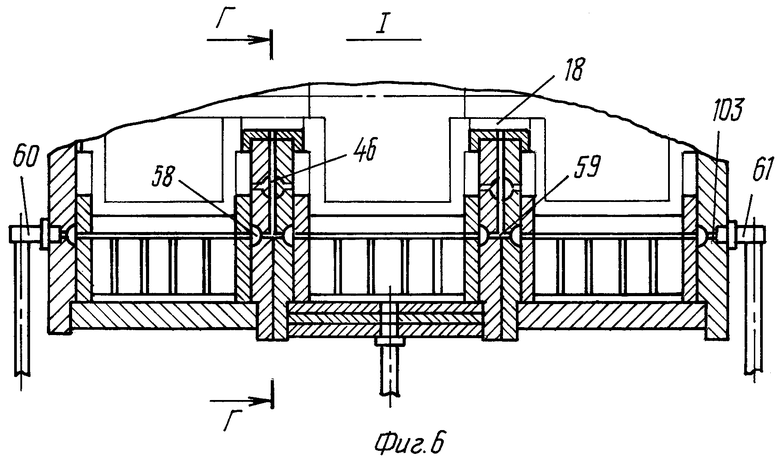

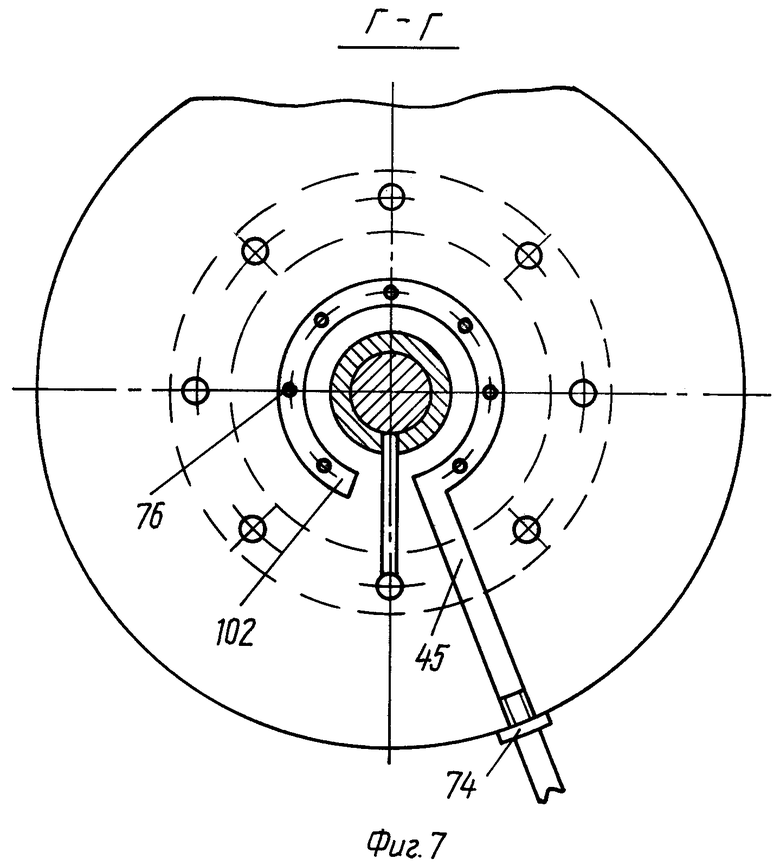

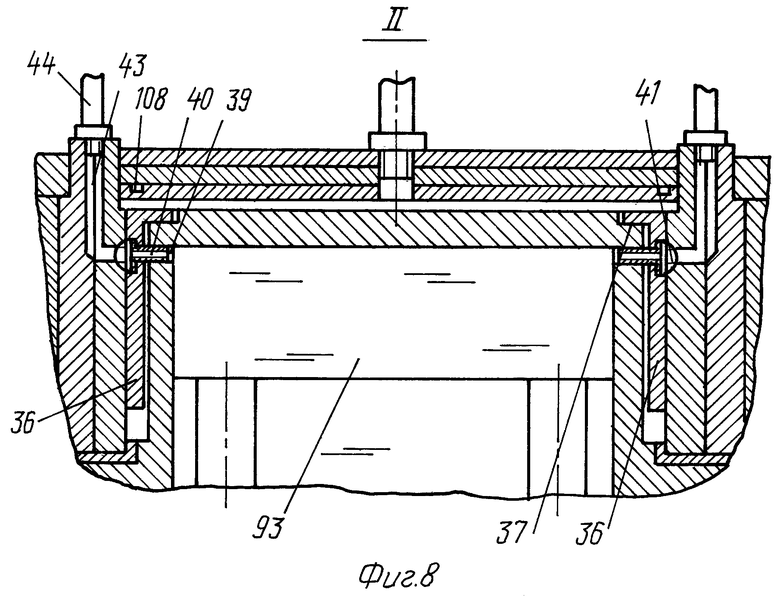

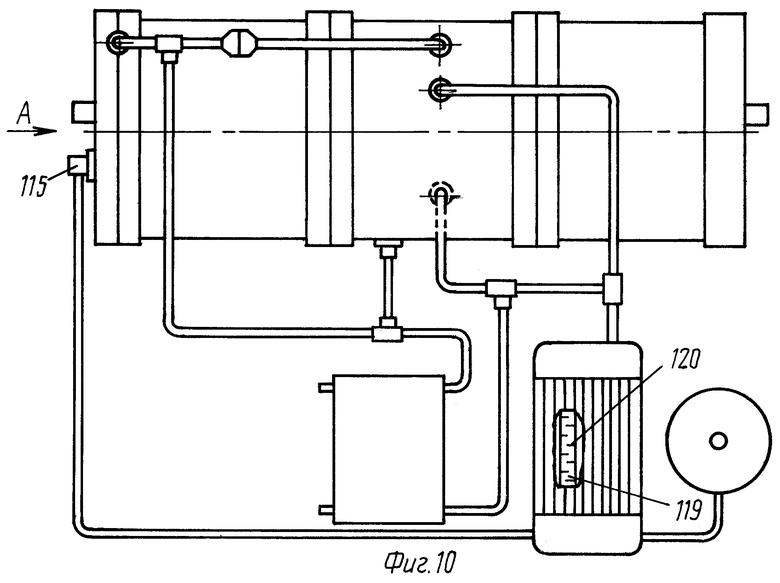

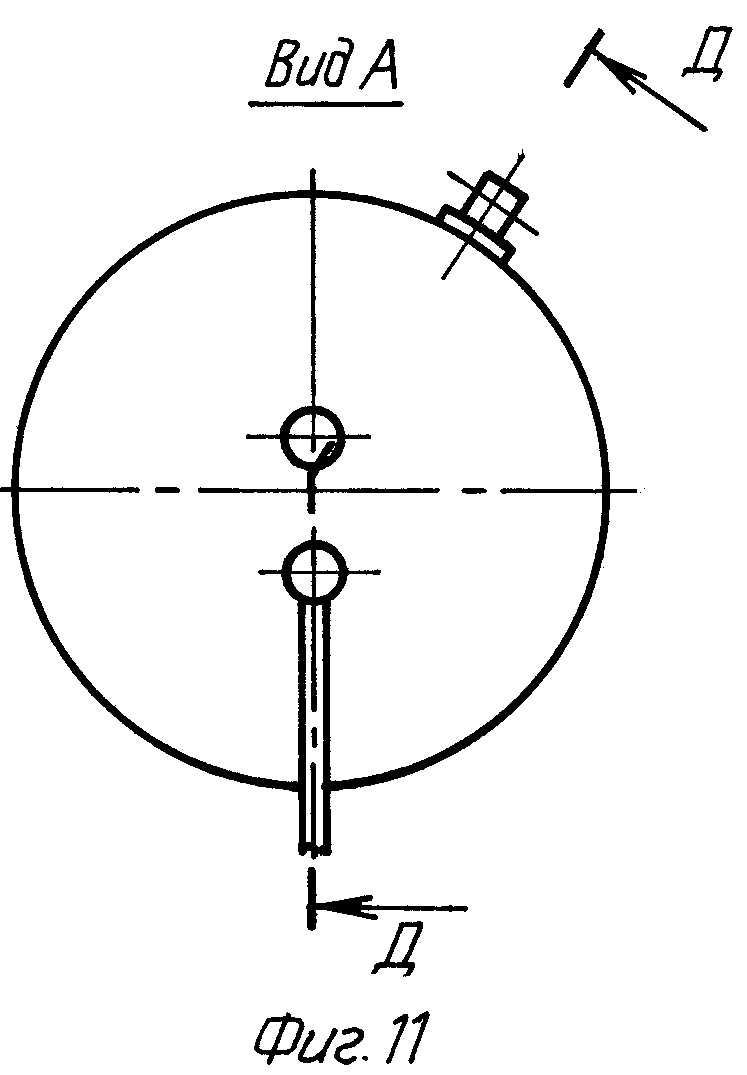

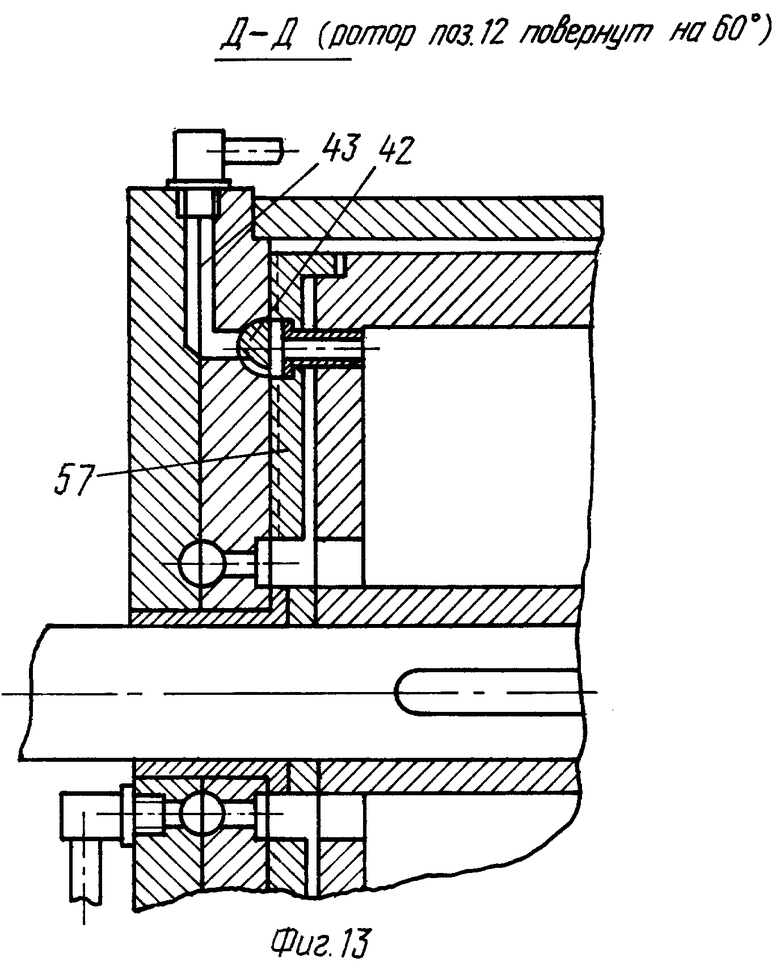

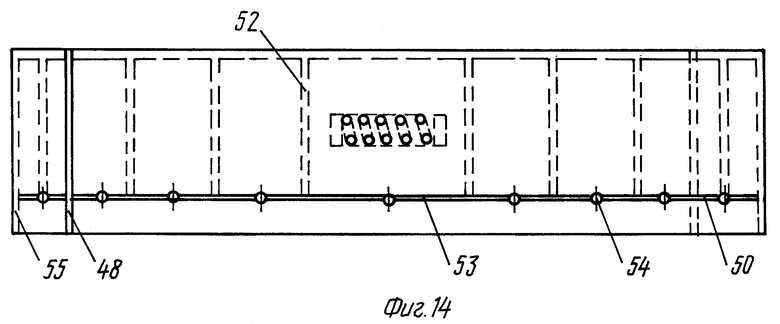

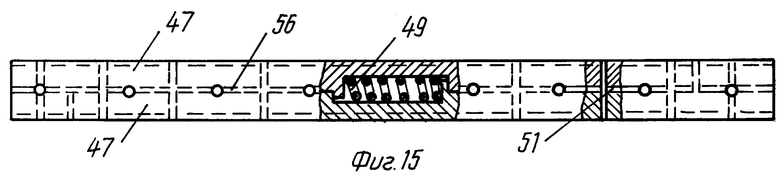

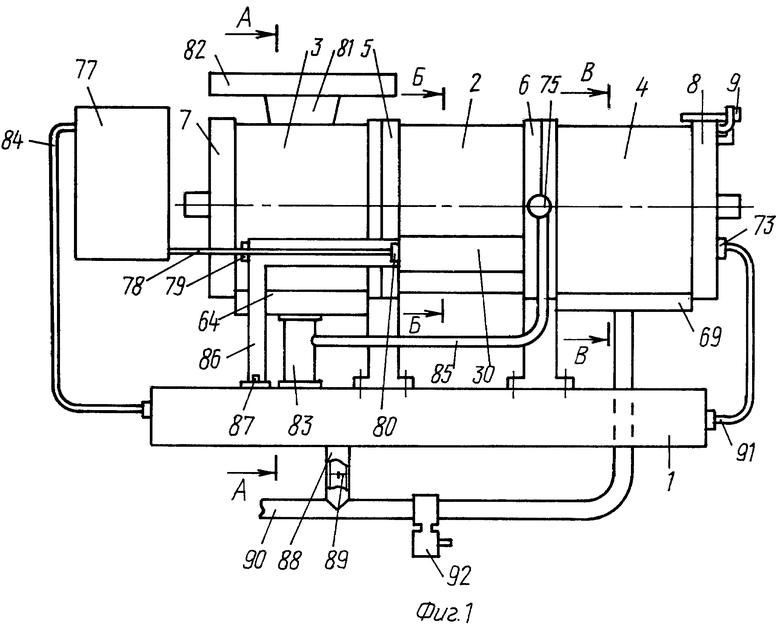

Предлагаемая конструкция поясняется чертежами, где на фиг. 1 показана система питания роторной машины; на фиг. 2 - сечение а-а на фиг. 1; на фиг. 3 - сечение б-б на фиг. 1; на фиг. 4 - сечение в-в на фиг. 1; на фиг. 5 - система смазки в комплексе с системой охлаждения ротора РДВС; на фиг. 6 - элемент I на фиг. 5; на фиг. 7 - сечение г-г на фиг. 6; на фиг. 8 - элемент II на фиг. 5; на фиг. 9 - система охлаждения роторной машины; на фиг. 10 - система охлаждения роторной машины с применением масла; на фиг. 11 - вид А на фиг. 10; на фиг. 12 - сечение д-д на фиг. 11; на фиг. 13 - сечение д-д на фиг. 11 при расположении перепускных втулок в плоскости сечения; на фиг. 14 - лопатка в сборе; на фиг. 15 - вид сверху на фиг. 14.

Роторная машина содержит установленный на подмоторной раме ресивере 1 роторный двигатель внутреннего сгорания (РДВС) 2 со вмонтированными на его валу роторным нагнетателем 3 и роторным отсосом выхлопного газа - газососом 4.

Все механизмы жестко совместно зафиксированы в едином блоке с помощью двух промежуточных крышек 5, 6, двух торцевых крышек 7, 8 и стяжного механизма 9.

Кроме того, роторная машина содержит ряд внешних устройств, взаимодействующих с единым блоком с помощью системы трубопроводов и в комплексе с ним, обеспечивающих работу роторной машины, это:

- система питания в комплексе с системой воздушного охлаждения ротора газососа;

- система смазки в комплексе с системой охлаждения ротора РДВС;

- система охлаждения цилиндра РДВС, которая может выполняться в двух вариантах;

- система зажигания.

Подмоторная рама 1 выполняется сварной из набора трубок 10, оси которых расположены в одной плоскости, а внутренние полости соединены между собой с образованием воздушной емкости - ресивера 1. Ресивер 1 служит для управления работой РДВС.

Емкость ресивера определяется из условия соответствия ее половине максимальной секундной производительности нагнетателя 3. РДВС 3 содержит цилиндр 11, ротор 12 с наружными шипами 13, образующими одновременно вал ротора 12 РДВС 2 и вал роторной машины. В пазах 14 ротора 12 размещены лопатки 15 и трубки 16 с толкателями 17. Промежуточные крышки 5, 6 выполнены с эксцентричными ступицами 18 для вала ротора 12. Промежуточные крышки 5, 6 выполнены заодно с опорными лапами для установки роторной машины на подмоторной раме 1.

Цилиндр 11 состоит из трех, неразъемно соединенных по цилиндрическим поверхностям, оболочек с внутренними газовыми рекуперационными каналами 19 и каналами охлаждения 20, 21. Внутренние рекуперационные каналы 19 охватывают камеру сгорания 22 и имеют входные отверстия 23 и выводные отверстия 24. В зоне, прилегающей к камере сгорания 22 у выходных отверстий 24, монтируются пламягасители 25. В камере сгорания 22 установлены две свечи зажигания 26, в зоне широкой щели расположены камера выхлопа 27, сообщенная с выхлопным отверстием 28 в промежуточной крышке 6 и всасывающая камера 29, соединенная с всасывающим патрубком 30, смонтированным на наружной поверхности цилиндра 11, в зоне сужающейся щели образована камера сжатия 31. Всасывающий патрубок 30 РДВС 2 соединен с камерой сжатия 31, которая через рекуперационные каналы 19 соединена с камерой сгорания 22. В зоне соприкосновения образующих ротора 12 с внутренней поверхностью цилиндра 11 выполнена маслосборная канавка 32. Такие же канавки имеются на цилиндрах нагнетателя 3 и газососа 4. Из маслосборных канавок 32 масло отводится через штуцеры с обратными клапанами 33, расположенными на наружной поверхности цилиндров. На наружной поверхности цилиндра 11 смонтированы распылители масла 34 и 4 штуцера подвода и отвода охлаждающей жидкости. Основные охлаждающие каналы 20 выполнены на наружной поверхности внутренней оболочки цилиндра 11, а дополнительные регулируемые каналы 21 - на внутренней поверхности наружной оболочки цилиндра 11. Ротор 12 в оптимальном варианте литой, цилиндрической наружной формы с П-образным поперечным сечением обода, имеющий шесть радиальных внутренних утолщений 35 для радиальных наружных пазов 14. На каждом из торцев ротора 12 установлено по одному плоскому кольцу 36, имеющему по наружному диаметру радиальные пазы для лопаток 15 и цилиндрический выступ, взаимодействующий с цилиндрическим уступом 37 на наружной поверхности ротора 12 в зоне тоцрев. Кольцо 36 поджимается нормально к поверхности промежуточной крышки 5 (6) с помощью шести цилиндрических осеподпружиненных вставок 38, расположенных на торцах ротора 12 по оси каждого из радиальных пазов 14 у его основания. Каждая из вставок 38 имеет паз, поверхность которого выполнена заподлицо с поверхностью радиального паза 14 для лопатки 15. Наружный диаметр вставки 38 не менее 1,2l, где l - рабочий ход лопатки 15, длина вставки 38 не менее 5S, где S - величина зазора между поверхностью кольца 36 и торцем ротора 12. Вставки 38 монтируются с возможностью осевого выступания их торцев на величину не менее 2S. В сквозных отверстиях 39, выполненных через боковые стенки на ободе с П-образным поперечным сечением ротора 12 и по толщине кольца 36 смонтированы с возможностью осевого перемещения перепускные втулки 40 с заплечиками, причем внутренняя образующая втулки 40 выполнена заподлицо с внутренней цилиндрической образующей ротора 12. На каждой из поверхностей крышек 5, 6, сопряженной с торцами ротора 12 РДВС 2, выполнена кольцевая канавка 41, коаксиальная оси ротора 12, радиусом, равным расстоянию от оси перепускной втулки 40 до оси ротора 12 с радиальным уступом 42. Глубина канавки 41 постепенно увеличивается в сторону вращения ротора 12, а в зоне уступа 42 канавка 41 сообщается через внутренний канал 43 на крышке 5 (6) со штуцером отвода масла 44 на наружной поверхности крышки 5 (6).

Промежуточные крышки 5 (6) состоят из двух пластин, неразъемно соединенных после обработки по сопрягаемым поверхностям внутренних каналов 43, 45 и 46 для масла и воздуха.

Каждая из лопаток 15 всех роторов состоит из двух одинаковых по толщине пластины 47, с одного из торцев каждая из пластин 47 выполняется двойной толщины. Поверхность уступа 48 с большей толщины на меньшую сопрягается с гарантированным зазором с тонким торцем смежной пластины 47. В симметричных углублениях смежных пластин 47, образующих лопатку 15, установлены пружины сжатия 49, продольная ось которых параллельна продольной оси лопатки 15. У нижнего основания торцев каждой из лопаток 15 параллельно продольной ее оси выполнены отверстия 50 для подвода масла во внутреннюю полость лопаток 15, образованную между пластинами 47, за счет выполнения по сопрягаемым поверхностям пластин 47 продольных 51 и поперечных 52 канавок. На поверхностях пластин 47, контактирующих с поверхностями радиальных пазов 14, на роторах выполнены канавки 53 симметрично продольным канавкам 51 и соединены с ними поперечными отверстиями 54. На поверхностях собранных лопаток 15, контактирующих с внутренней поверхностью цилиндра 11, а также на каждом из торцев всех лопаток 15 выполнены соответственно в продольной и поперечном направлении канавки 55 и 56. На поверхности каждого плоского кольца 36, сопряженной с поверхностью соответствующей крышки 5, 6, 7, 8, от окружности, проходящей через основания пазов 14 для лопаток 15 в сторону большого диаметра кольца 36 между каждыми из двух пазов 14 для лопаток 15 в радиальном направлении выполнены узкие канавки 57 для масла.

На каждой из поверхностей крышек 5, 6, 7, 8, сопряженной с торцами лопаток 15, выполнена канавка 58, ось которой образована линией пересечения поверхности, получаемой перемещением осей отверстий 50 для подвода масла в утолщенной части лопаток 15 при вращении соответствующего ротора, с рабочей поверхностью данной крышки. На канавке 58 выполнен уступ, ось которого в радиальном направлении расположена в плоскости эксцентриситета, а толщина уступа должна быть не менее суммы размеров ширины маслосборной канавки 32 и канавки 55. Канавки 58 на смежных торцевых поверхностях каждой из промежуточных крышек 5, 6 соединены друг с другом сквозными отверстиями 59.

На наружных поверхностях торцевых крышек 7 и 8 смонтированы штуцеры 60 и 61 для подвода охлажденного масла ко всем трущимся поверхностям через канавки, каналы и отверстия лопаток 15 РДВС 2, нагнетателя 3 и газососа 4. Нагнетатель 3 состоит из цилиндра 62 с наружными всасывающими 63 и выхлопным 64 патрубками, ротора 65 с двумя лопатками 15 и двух наружных крышек - промежуточной 5 и торцевой 7.

Цилиндр 62 однослойный со всасывающими и выхлопными отверстиями.

Ротор 65 литой, включает обод с П-образным поперечным сечением и ступицу 66, с помощью которой жестко фиксируется на шипе 13 ротора 12. Обод ротора 65 по внутренней поверхности имеет два радиальных утолщения 67, в которых со стороны наружной поверхности выполнены радиальные пазы 14, со свободно размещенными в них лопастями 15. Торцы ротора 65 соединены с рабочими поверхностями крышек 5, 7 с помощью плоских колец 36 и двух осеподпружиненных вставок 38 аналогично соединению торцев ротора 12 РДВС с крышками 5, 6.

Газосос 4 состоит из цилиндра 68 с наружным выхлопным патрубком 69, ротора 70 с 6-тью лопатками 15 и двух наружных крышек - промежуточной 6 и торцевой 8. Цилиндр 68 однослойный, только с выхлопными отверстиями. Ротор 70 литой с П-образным сечением обода и шестью радиальными утолщенными по внутренней поверхности, в которых по наружной цилиндрической поверхности выполнены радиальные пазы, со свободно размещенными в них шестью лопатками 15. Установка ротора 70 на шипе 13 ротора 12 аналогична установке ротора 65. Камера выхлопа 27 с помощью выхлопного отверстия 28 на промежуточной крышке 6 соединена с камерой всасывания 71 газососа 4. Торцы ротора 70 соединены с рабочими поверхностями крышек 6 и 8 с помощью плоских колец 36 и осеподпружиненных вставок 38 аналогично соединению торцев ротора 12 с крышками 5 и 6. На внутренней поверхности цилиндра 68 от начала расширения эксцентриковой щели до окончания камеры всасывания выполнена дренажная канавка 72 для выравнивания давления отработанного газа. В зоне, прилегающей к ступице с отверстием для выхода вала роторной машины, смонтирован штуцер 73 для отвода подогретого сжатого воздуха из внутренней полости ротора 70 в ресивер 1.

На наружной цилиндрической поверхности промежуточных крышек 5 и 6 смонтированы штуцер 74 для подвода охлажденного масла во внутреннюю полость ротора 12 РДВС и штуцер 75 для подвода сжатого воздуха от нагнетателя 3 во внутреннюю полость ротора 70 газососа 4 через внутренние каналы 46 и 45; ввод масла и воздуха во внутренние полости роторов 12, 65, 70 осуществляется через отверстия 76, равномерно расположенные по периметру промежуточных крышек 5, 6 около ступиц 18.

Система питания роторной машины состоит из устройств, обеспечивающих подачу топлива и воздуха, приготовление и подогрев горючей смеси, выхлоп и утилизацию отработанных газов в комплексе с устройством воздушного охлаждения ротора 70 газососа 4. К устройствам системы питания относится топливный бак 77, соединенный через топливопровод 78 со смонтированным в нем жиклером 79 с распылителем топлива 80, нагнетатель воздуха 3, на всасывающем патрубке 63 которого с помощью переходника 81 смонтирован воздушный фильтр 82, а выхлопной патрубок 64 нагнетателя 3 соединен с ресивером 1 через переходники 83. Ресивер 1 с помощью трубопроводов 84 и 85 соединен, соответственно, с топливным баком 77 и с внутренней полостью ротора 70 газососа 4, а также через воздушный Г-образный трубопровод 86 с воздушным жиклером 87 с торцем всасывающего патрубка 30 РДВС 2. Топливопровод 78 с распылителем топлива 80 монтируется внутри воздушного трубопровода 86. Кроме того, ресивер 1 с помощью патрубка 88 с воздушным дросселем 89 соединен с выхлопной трубой 90.

Штуцер 73 для отвода подогретого сжатого воздуха из внутренней полости ротора 70 соединен трубопроводом 91 с ресивером 1. Выхлопной газ через сквозное отверстие 28 с промежуточной крышке 6 из камеры выхлопа 27 РДВС 2 поступает в камеру всасывания 71 газососа 4, из которой лопатками 15 газососа 4 перекачивается в выхлопной патрубок 69 газососа 4 и далее по выхлопной трубе 90 поступает на лопатки газовой турбинки 92, которая выполняет роль привода вспомогательных механизмов или служит для создания дополнительного крутящего момента на валу роторной машины.

Система смазки объединена с системой охлаждения маслом ротора 12 РДВС 2. В целом данная система обеспечивает очистку, охлаждение и циркуляцию масла под давлением на трущихся и охлаждаемых поверхностях. Маслом смазываются трущиеся поверхности лопаток 15 в радиальных пазах 14 роторов 12, 65, 70, поверхности лопаток 15, сопряженные с внутренней поверхностью цилиндра 11 и рабочими поверхностями крышек 5, 6, цилиндрические поверхности роторов 12, 65, 70, сопряженные с внутренними поверхностями цилиндров 11, 62, 68, поверхности плоских колец 36, сопряженные с рабочими поверхностями крышек 5, 6, 7, 8 и роторов 12, 65, 70, подшипники скольжения для вала роторной машины, поверхности вставок 38, толкатели 17 с направляющими трубками 16. Маслом охлаждается внутренняя полость 93 ротора 12 РДВС 2.

Процесс смазки и охлаждения полости ротора 12 РДВС 2 происходит непрерывно в процессе работы роторной машины. При завершении очередного такта масло удаляется из внутренних полостей машины через маслосборные канавки 32 и штуцеры с обратными клапанами 33, а масло после охлаждения внутренней полости ротора 12 удаляется под действием центробежных сил через перепускные втулки 40, кольцевую канавку 41 и внутренний канал 43 в промежуточных крышках 5, 6. Для уменьшения потерь кинетической энергии, получаемой маслом при вращении ротора 12 в канавке 41, выполнен уступ 42, а в целях снижения потерь на трение канавка 41 выполнена с переменной глубиной, увеличивающейся в направлении вращения ротора 12. Затем масло через общий наружный коллектор 94 поступает в компенсационный масляный бак 95, который выполнен в виде цилиндра с подпружиненным поршнем. Запас масла находится под поршнем при его крайнем нижнем положении. При увеличении объема масла в баке, за счет его удаления из внутренних каналов и полостей машин, поршень взаимодействует с маслом, создавая давление на него за счет сжимающейся пружины. Такое конструктивное исполнение бака 95 позволяет поддерживать давление масла, требуемое для его циркуляции. Далее, из компенсационного бака 95 масло поступает в масляный фильтр 96, установленный на подмоторной раме 1 с помощью подставки 97, имеющей входной и выходной каналы к фильтру. После очистки масло поступает в плоский двухполостной жидкостный теплообменник 98.

Охлажденное масло по трубопроводам 99, 100, 101 подводится к торцевым крышкам 7, 8, промежуточным 5, 6 крышкам и к распылителю масла 34 на цилиндре 11 РДВС 2. По внутреннему каналу 45 в промежуточной крышке 5, 6 через отверстия 76 из внутренней кольцевой канавки 102 масло поступает во внутреннюю полость ротора 12. Помимо охлаждения ротора 12 поступающее во внутреннюю полость масло обеспечивает смазку поверхности сопряжения плоского кольца 36 с торцем ротора 12 и поверхность сопряжения осеподпружиненных вставок 38 с соответствующим гнездом в торце ротора 12. Это обеспечивается за счет затекания масла под давлением в зазор между плоским кольцом 36 и торцем ротора 12. Зазор создается за счет плотного поджатия рабочей поверхности плоского кольца 36 к рабочей поверхности крышки, которое производится осеподпружиненными вставками 38. Усилие, действующее на кольцо 36 со стороны ротора 12 равно произведению давления масла во внутренней полости ротора на площадь кольца 36, а со стороны рабочей поверхности промежуточной крышки 5 (6) равно произведению суммарной площади кольцевых канавок 41, 58 на усредненное давление масла, а для нагнетателя 3 и газососа 4 должно учитываться только усилие, возникающее от давления масла на кольца 36, равное произведению площади канавки 58 на давление масла в этой канавке. Одновременно вставки 38 при подъеме лопаток 15 исключают возможность затекания масла из зазора между кольцом 36 и торцем ротора 12 в радиальные пазы 14 для лопаток 15 ротора 12 и тем самым исключают возможность гидроудара при утапливании лопаток 15. Учитывая возможность попадания масла в радиальные пазы 14, в каждом из них для роторов 65, 70 нагнетателя 3 и газососа 4 выполнены дренажные отверстия (не показаны), а в основании радиальных пазов 14 ротора 12 РДВС 2 смонтированы обратные клапаны (не показаны).

Помимо этого масло, поступающее во внутреннюю полость ротора 12 РДВС 2, обеспечивает смазку поверхностей толкателей 17, сопряженных с внутренними поверхностями трубок 16 за счет выполнения в системе трубок 16 сквозного отверстия (не показано), а на цилиндрических поверхностях толкателей 17 лысок.

Охлажденное масло через отверстия 103 в торцевых крышках 7 и 8 нагнетателя 3 и газососа 4 поступает в канавки 58 на рабочих поверхностях торцевых крышек, затем через отверстия 50 в утолщенной части каждой из лопаток 15 масло заполняет все каналы и наружные канавки каждой из лопаток 15 роторов 65 и 70 нагнетателя 3 и газососа 4 и далее поступает в сообщающиеся между собой сквозным отверстием 59 канавки 58 на каждой из промежуточных крышек, откуда масло поступает во все каналы и наружные канавки всех лопаток 15 ротора 12 РДВС 2. Маслом заполняются так же все радиальные канавки 57 на рабочей поверхности каждого плоского кольца 36, куда масло под давлением поступает из зоны пересечения их с канавкой 58. Все наружные канавки на трущихся поверхностях лопаток 15 и плоских колец 36 выполнены нормально к направлению их взаимного перемещения, а длина канавок соответствует размеру контакта поверхностей в том же направлении. Масло в канавки поступает под давлением и расходится под давлением на образование масляной пленки между трущимися поверхностями за счет процесса смачивания. Поступление масла в каждую из лопаток 15 прерывается один раз за каждый оборот ротора в момент, когда лопатка 15 пересекает маслосборную канавку 32. Это обеспечивается за счет выполнения уступа в плоскости эксцентриситета на каждой из канавок 58, взаимодействующего с отверстием 50 на утолщенной части лопатки 15. Кратковременный разрыв в подачи масла практически не влияет на процесс смазки, а позволяет в то же время исключить противоток масла в каналах лопаток 15 и обеспечить проталкивание избытка масла из маслосборной канавки 32 в наружный коллектор 94.

К подшипникам скольжения масло подводится по внутренним радиальным каналам 46 в промежуточных крышках 5 и 6, соединенных с канавками 58. Охлажденное масло, как уже указывалось, выше, подводится также к распылителю масла 34 на цилиндре 11 РДВС 2. Разбрызгиваемое распылителем 34 масло попадает на наружную цилиндрическую поверхность ротора 12 и образует на ней масляную пленку. Избыток масла за счет центробежных сил переносится на внутреннюю поверхность цилиндра 11 и с помощью лопаток 15 через маслосборные канавки 32 удаляется в наружный коллектор 94. Масляные канавки 55 на лопатках 15, сопряженные с внутренней поверхностью цилиндра 11 (62, 68) постоянно, т.е. через каждые 60o поворота, возобновляют масляную пленку на внутренней поверхности цилиндра 11 (62, 68). Наличие масляных пленок на поверхностях ротора 12 (65, 70) и цилиндра 11 (62, 68) создают условия для сведения к минимуму сил трения в зоне их плотного соприкосновения.

При разработке систем смазки и охлаждения ротора 12 основные параметры систем должны определяться таким образом, чтобы максимально возможная температура масла при работе роторной машины не превышала 100-120oC.

Система охлаждения служит для охлаждения рабочих поверхностей деталей роторной машины и поддержания нормального температурного режима за счет отвода тепла в окружающую среду.

Система охлаждения роторной машины включает систему воздушного охлаждения ротора 70 газососа 4, систему охлаждения маслом внутренней полости ротора 12 РДВС 2 и систему охлаждения трехслойного цилиндра 11 РДВС 2.

Система охлаждения ротора 70 газососа 4 описана в системе питания, а система охлаждения внутренней полости ротора 12 изложена в соответствующем разделе.

Система охлаждения цилиндра 11 РДВС 2 содержит насос охлаждающей жидкости 104, компенсационный бак 105 с дренажным клапаном, радиатор 106 с вентилятором, цилиндр 11 с основными охлаждающими каналами 20, включающими змеевидные 107 и круговые 108 каналы и с дополнительными регулируемыми каналами т. н. - прямоточными 109. Кроме того, система включает штуцеры 110, 111 и трубопроводы 112, 113 подвода и отвода охлаждающей жидкости и жидкостный теплообменник 98. Теплообменник 98 служит для охлаждения ротора 12 РДВС 2 и, практически, заменяет масляный радиатор. Жидкость под давлением, создаваемым насосом 104, поступает одновременно в круговые 108, змеевидные 107 и прямоточные 109 каналы цилиндра 11 и в теплообменник 98. Круговые каналы 108 цилиндра 11 служат для создания нормальных условий работы герметичных соединений промежуточных крышек 5, 6 с торцами цилиндра 11. Внутренние змеевидные 107 охлаждающие каналы служат для охлаждения отработанного газа и повышения коэффициента заполнения полости всасывания свежей топливно-воздушной смеси. Поток жидкости по круговым 108 и змеевидным 107 каналам зависит от напора жидкости и гидросопротивления каналов. Специально поток не регулируется. Поток жидкости по прямоточным 109 каналам регулируется с помощью расходной шайбы 114, в связи с тем, что интенсивность потока определяет температуру нагрева металла в зоне рекуперационных каналов 19, тем самым температуру нагрева топливно-воздушной смеси в камере сгорания 22.

Поток жидкости в теплообменнике 98 должен исключить повышение температуры масла свыше 110-120oC. Регулировка интенсивности потока в теплообменнике 98 также производится с помощью установки расходной шайбы (не показано). Насос 104 должен обеспечивать такой суммарный поток охлаждающей жидкости, чтобы температура ее при входе в радиатор 106 не превышал 90oC.

В случае, когда в конструкции роторной машины для охлаждения цилиндра 11 предусматривается применение минерального масла, вместо автономного насоса 104 для циркуляции охлаждающей жидкости используется центробежный насос, встроенный во внутреннюю полость ротора 65 нагнетателя 3. Торцевая крышка 7 нагнетателя 3 в этом случае выполняется из двух, неразъемно соединяемых пластин. На наружной поверхности крышки 7 монтируется штуцер 115 подвода масла от масляного радиатора, а на поверхностях сопряжения пластин выполнена кольцевая канавка 116, соединенная со штуцером 115 подвода масла коаксиально оси ротора 65 с равномерно расположенными отверстиями 117 ввода масла во внутреннюю полость ротора 65 нагнетателя 3. Внутренняя полость ротора 65 через перепускные втулки 40, смонтированные в сквозных отверстиях, выполненных через боковую стенку ротора 65 и стенку плоского кольца 36, при расположении втулок 40 равномерно по большому периметру внутренней полости ротора 65, соединена с кольцевой канавкой 41 на поверхности торцевой крышки 7 нагнетателя 3, коаксиальной оси ротора 65. Канавка 41 имеет неравномерную глубину. В начале она близка к нулю. В направлении вращения ротора 65 глубина канавки постепенно увеличивается, и к завершению канавка переходит во внутренний радиальный канал 43 торцевой крышки 7 для вывода масла к наружному штуцеру 118 для подачи в охлаждающие магистрали. Кольцевая канавка 41 с переменной глубиной обеспечивает заданную направленность потока масла и снижение потерь кинетической энергии при выходе масла из полости ротора 65.

Проходные сечения циркуляционных каналов охлаждаемых элементов должны быть рассчитаны из условия обеспечения требуемого удельного потока масла, возникающего от действия центробежной силы на масло во внутренней полости ротора 65 нагнетателя 3.

В остальном система охлаждения маслом с центробежным насосом аналогична системе с автономным насосом 104 для жидкостного охлаждения. Но при применении масла, учитывая его низкую теплоемкость, необходимо увеличивать градиент температуры как при охлаждении, так и при передаче тепла в окружающую среду. Поэтому в системе масляного охлаждения применен радиатор с пластинами 119 со змеевидным потоком, что существенно увеличивает теплоотдачу. т.е. повышает градиент температуры между входом и выходом из радиатора.

Масляный радиатор состоит из пластин 119, каждая из которых изготовлена из тонкостенной трубки путем радиального обжатия ее. Внутренние поверхности пластин 119 неразъемно связаны между собой проставками двутаврового 120 сечения одинаковой длины. Длина каждой проставки меньше ширины пластины. По длине пластины проставки расположены в шахматном порядке нормально к ее оси.

Система охлаждения в любом варианте включается в работу, когда начинается вращение вала роторной машины и отключается с остановкой вала.

Для пуска роторной машины в работу необходимо пусковое устройство.

Конструкция пускового устройства зависит от назначения двигателя. Так, применительно к двигателям транспортных средств необходимо дистанционное управление запуском, а в условиях эксплуатации двигателя, когда требуется его дополнительная работа без отключения и имеется хороший к нему доступ нет необходимости в применении пусковых устройств с дистанционным управлением.

При отработке опытного образца запуск роторной машины может производиться с помощью обычной заводной ручки, тем более, что усилие для проворота вала будет многократно меньше, чем усилие для проворота коленчатого вала поршневого двигателя внутреннего сгорания одинаковой мощности. Поэтому при отработке роторной машины запуск ее в работу целесообразно производить вручную. Перед запуском машины в работу необходимо проверить регулировку системы зажигания, наличие топлива и герметичность соединений топливного бака 77 и ресивера 1. Количество масла и охлаждающей жидкости в бачках должно быть в соответствии с установленной нормой. Пробки завернуть с обеспечением герметичности.

При запуске роторной машины в работу полностью открывается воздушный дроссель 89. Вал ротора 12 по часовой стрелке вращается. В начальный момент вращения роторов 12, 65, 70 вокруг оси лопатки 15 РДВС 2 перемещаются толкателями 17, а по мере увеличения числа оборотов дополнительно поджимаются к поверхности цилиндра 11 за счет центробежных сил, лопатки 15 нагнетателя 3 и газососа 4 начинают поджиматься к внутренней поверхности цилиндров 62 и 68 после того, как центробежная сила, действующая на каждую лопатку 15 начнет превышать силу трения лопатки 15 в радиальном пазу. Это состояние наступает при скорости вращения ротора не менее 100 об/мин. При достижении этих оборотов дроссель 89 частично закрывается для создания воздушного давления в ресивере 1, соответствующего малому числу оборотов РДВС и одновременно включается зажигание. При достижении необходимого давления воздуха в ресивере 1 и топливном баке 77 топливо и воздух через жиклеры 79 и 87 поступают к распылителю топлива 80 и затем в камеру (полость) всасывания 29 поступает топливно-воздушная смесь, которая сжимается и через рекуперационные каналы 19 поступает в камеру (полость) сгорания 22. Начинается процесс сгорания топливно-воздушной смеси и выброс выхлопных газов. По мере разогрева рекуперационных каналов 19 повышается давление в камере сгорания 22, стабилизируется процесс горения воздушно-топливной смеси с обеспечением полного ее сгорания.

При отработке РДВС очень важно обеспечить наиболее высокую температуру подогрева топливно-воздушной смеси в рекуперационных каналах 19, исключая при этом возможность ее самовозгорания, т.к. при высокой температуре подогрева повышается полнота сгорания топливно-воздушной смеси, повышается мощность и экологичность двигателя.

Регулировку температуры подогрева в рекуперационных каналах 19 воздушно-топливной смеси в предлагаемой РДВС предусмотрено обеспечивать за счет изменения скорости потока охлаждающей жидкости в каналах 109, охватывающих камеру сгорания 22. Как только начинается вращение роторов 12, 65, 78, включается в работу системы смазки и охлаждения. При применении масла для охлаждения цилиндра 11 РДВС 2 конструкция роторной машины не требует применения автономных устройств для перекачки масла и охлаждающей жидкости, т.к. циркуляционные процессы обеспечиваются за счет центробежных сил, действующих на масло во внутренних полостях роторов 12, 65 РДВС 2 и нагнетателя 3 в комплексе с взаимодействием лопаток 15 роторов 12, 65, 70 с маслом, проталкиваемым через маслосборные канавки 32. Как уже указывалось, принятое конструктивное оформление лопаток 15 роторов 12, 65, 70 и торцевых уплотнений роторов обеспечивают постоянное поддержание масляной пленки на сопрягаемых трущихся поверхностях машины и обеспечивают герметичность ее рабочих полостей.

Характерной особенностью работы роторной машины является то, что во внутренней полости сектора, ограниченного любой парой смежных лопаток 15, в период ее взаимодействия с функциональными отверстиями на поверхностях цилиндров 11, 62, 68, а также крышки 6, непрерывно протекает один и тот же процесс, являющийся определяющим для данного элемента, а разные порции рабочего тела отсекаются лопатками 15 при пересечении ими функциональных элементов и переносятся ими в следующие полости в соответствии с рабочим циклом машины. Функции, выполняемые каждой из лопаток и каждой полостью между любыми смежными лопатками при повороте их из одной и той же точки цилиндра на 360o полностью идентичны, а выполняемая каждой из них в данный момент времени конкретная работа определяется углом поворота их относительно плоскости эксцентриситета. Взаимодействие любой из полостей, ограниченной двумя смежными лопатками, с функциональным отверстием начинается с момента пересечения его передней лопаткой и заканчивается в момент пересечения этого отверстия задней лопаткой. С каждой из сторон лопатки идут разные процессы, назначение которых изменяется при пересечении лопаткой функциональных отверстий. Так, например, у лопатки, пересекающей выхлопное отверстие 28 на промежуточной крышке 6, задняя сторона по вращению ротора участвует в процессе выхлопа, а передняя сторона до пересечения с отверстиями всасывания на цилиндре 11 участвует в процессе всасывания. При пересечении этой лопаткой отверстий всасывания ее задняя сторона, ранее участвующая в процессе выхлопа, будет участвовать в завершении процесса всасывания, а передняя сторона начинает процесс сжатия топливно-воздушной смеси. В целом же лопатка участвует в процессе всасывания при повороте ротора на 120o. Удельное поступление рабочего тепла в полости РДВС определяется рабочими сечениями воздушного 87 и топливного 79 жиклеров и давлением воздуха в ресивере 1. С ростом давления воздуха удельное поступление рабочего тела в виде распыленной топливно-воздушной смеси в камеру всасывания 29 увеличивается и достигает максимума при полностью закрытом воздушном дросселе 89, т.е. при максимальном давлении воздуха в ресивере. Давление воздуха в ресивере 1 создается при работе нагнетателя 3. За каждый оборот ротора 65 нагнетателя 3 двумя лопатками 15 подается в ресивер 1 воздух, прошедший через воздушный фильтр 82 объемом, равным двойному объему, ограниченному эксцентриковой полостью нагнетателя 3. Часть воздуха, подаваемого нагнетателем 3 в ресивере 1, проходит через внутреннюю полость ротора 70 газососа 4, частично подогреваясь. Нагнетатель 3 расчитывается на подачу воздуха в весовом соотношении 14,7 на единицу расходуемого топлива. При наличии воздушного жиклера 87 воздушный поток может увеличиваться пропорционально перепаду давления на жиклере 87. Соответственно изменяется расход топлива за счет идентичного перепада давления на топливном жиклере 79. Для изменения перепада давления на жиклерах 79, 87 изменяется давление, создаваемое нагнетателем 3. Каждому числу оборотов должно соответствовать определенное давление в ресивере. Объем ресивера определяет приемистость двигателя. После распыления топливно-воздушная смесь поступает через всасывающие отверстия в цилиндре 11 в камеру всасывания 29 РДВС, заполненную остатками выхлопных газов. Всасывание топливно-воздушной смеси прерывается только на момент перекрытия лопаткой всасывающих отверстий в цилиндре. Процесс сжатия смеси начинается совместно с процессом всасывания.

Процесс сжатия происходит в три этапа. Первый этап сжатия начинается и заканчивается совместно с процессом всасывания. Находящаяся в полости между лопатками 15 топливно-воздушная смесь совместно с остатками отработанного газа поступает в сужающуюся щель. Объем щели на этом этапе сжатия уменьшается не более чем на 25-30%, что эквивалентно увеличению давления. Но давление смеси не может возрасти и нарушить процесс всасывания, т.к. на этом участке давление смеси уменьшается за счет интенсивного охлаждения при контакте ее с холодными стенками полости и за счет поступления свежей смеси. На втором этапе сжатия, т.е. при очередном повороте роторов 12, 65 на 60o порция топливно-воздушной смеси между двумя смежными лопатками 15 РДВС интенсивно сжимается за счет многократного уменьшения размера эксцентриковой щели. Второй этап заканчивается, когда передняя лопатка впереди идущей полости пересекает отверстия, соединяющие заполненную топливно-воздушной смесью камеру сгорания 22 с полостью рекуперационных каналов 19, а следующая за ней лопатка вплотную подходит к отверстиям, соединяющим камеру сжатия с полостью рекуперационных каналов 19. Следует отметить, что конструктивно это обеспечивается за счет того, что угол между радиальными плоскостями цилиндра, проходящими через оси отверстий входа 23 и выхода 24 рекуперационных каналов 19, выполняется меньше 60o. Это обеспечивает опережение по времени перекрытие камеры сгорания 22 от рекуперационных каналов 19 по сравнению с соединением их с камерой сжатия 31. Указанное опережение обеспечивает высокое стабильное давление в камере сгорания 22 при воспламенении топливно-воздушнной смеси. Несмотря на то, что на втором этапе происходит максимальное возможное механическое сжатие смеси, предварительно сжатой нагнетателем 3, давление ее меньше, чем давление топливно-воздушной смеси, находящейся в рекуперационных каналах 19, повышающегося за счет теплового расширения. Поэтому в начальный момент третьего этапа сжатия, когда передняя лопатка 15 камеры сжатия 31 соединяет с ней рекуперационные каналы 19, уже соединенные ранее с камерой сгорания 22, давление частично падает за счет выравнивания давления в полостях. Это кратковременное падение давления происходит в начальный момент заполнения камеры сгорания 22 и не влияет на стабильность давления сжатия топливно-воздушной смеси перед ее воспламенением. Начало заполнения камеры сгорания разогретой топливно-воздушной смесью совпадает с воспламенением смеси во впереди идущей смежной полости. Смесь проталкивается в камеру сгорания 22 задней лопаткой 15 камеры сжатия 31 через рекуперационные каналы 19. Причем хорошему заполнению камеры сгорания 22 способствует разряжение, создающееся в ней за счет перемещения впереди идущей смежной полости в сторону расширения щели. Передняя же лопатка 15 камеры сжатия 31 пересекает маслосборную канавку 32, проталкивая избыток масла через обратный клапан 33 и пересекая отверстия 23 входа смеси из рекуперационных каналов 19 в камеру сгорания 22, завершает этап заполнения камеры сгорания.

Следует отметить, что в момент пересечения входных отверстий 23 рекуперационных каналов 19 в камеру сгорания 22 радиус сопряжения на каждой из лопаток 15 равен внутреннему радиусу цилиндра 11, что обеспечивает их сопряжение с минимальным зазором, закрытым масляной пленкой. Это исключает возможность воспламенения свежей топливно-воздушной смеси, находящейся в рекуперационных каналах 19. На непредвиденный случай проникновения пламени через сопряжения лопаток 15 с цилиндром 11 в конце каждого из рекуперационных каналов 19 смонтирован пламягаситель 25. При каждом повороте ротора на 60o в камеру сгорания 22 поступает и воспламеняется в ней очередная порция разогретой топливно-воздушной смеси, находящейся под давлением, равным степени сжатия. Каждая из полостей между двумя смежными лопатками 15 при воспламенении смеси заполняется газом под высоким давлением. При взаимодействии сжатого газа с рабочими поверхностями лопаток 15 на валу двигателя создается крутящий момент, равный произведению силы, действующей нормально к поверхности лопаток 15 на размер плеча, равного по величине радиусу от точки приложения силы до оси вращения ротора. До момента выхлопа сила на лопатку действует постоянно. Но величина ее меняется. Минимальная величина силы имеет место в момент, предшествующий воспламенению очередной порции смеси. В этот момент под давлением сжатого газа находится только одна полость между смежными лопатками, в которой заканчивается процесс расширения, а усилие, действующее на лопатки, равно произведению давления газов в этой полости на площадь лопаток, равную разности их выступающих из радиальных пазов рабочих поверхностей. Максимальная суммарная сила на лопатки 15 возникает в момент пика давления, возникающего в камере сгорания 22 после воспламенения смеси. В этот момент суммируется усилие на лопатку в камере сгорания 22 с усилием на лопатки в зоне расширения щели. Непосредственно после воспламенения смеси начинается совмещенный с рабочим ходом процесс расширения рабочего газа. Каждая из лопаток под давлением рабочего газа поворачивается совместно с ротором на угол 75-80o, после чего происходит выхлоп и рабочий газ становится выхлопным. При повороте каждой из лопаток после рабочего толчка на 60o на поверхность следующей за ней лопатки подается очередной рабочий толчок. И это происходит непрерывно. Поэтому после каждого очередного толчка одновременно две лопатки ротора находятся под давлением рабочего газа в течение времени, равному времени поворота ротора на 15-20o. При пересечении передней лопаткой выхлопного отверстия 28 на промежуточной крышке 6 начинается выхлоп и давление в полости снижается до нуля. Усилие снижается в соответствии со снижением давления газа в расширяющейся полости. Снижение давления рабочего газа происходит за счет увеличения объема расширяющейся полости и снижения температуры рабочего газа. Снижение температуры рабочего газа происходит за счет передачи части тепла через стенки рекуперационных каналов 19 топливно-воздушной смеси, через стенку ротора 22 РДВС 2 охлаждающему маслу и, наконец, за счет преобразования тепловой энергии в механическую, т.е. за счет затрат тепла на создание крутящего момента. В процессе расширения рабочего газа динамика снижения усилия существенно ниже, чем динамика снижения давления рабочего газа. Это положительный эффект в работе двигателя. Он обеспечивается за счет того, что при выбранном расположении камеры сгорания 22 разность рабочих площадей, выступающих из радиальных пазов впереди идущей и следующей за ней лопатки, при перемещении к выхлопному отверстию непрерывно увеличивается. Как уже указывалось, перед окончанием процесса расширения в камере сгорания воспламеняется очередная порция топливно-воздушной смеси, и рабочий процесс непрерывно повторяется.

При пересечении передней лопаткой 15 выхлопного отверстия 28 полость расширения становится полостью выхлопа 27 и в ней за счет вакуумирования отработанного газа во всасывающую камеру 71 газососа идет подготовка к процессу заполнения ее свежей топливной смесью. Этот процесс происходит за счет того, что одновременно с пересечением выхлопного отверстия 28 лопаткой 15 ротора 12 со стороны газососа 4 оно пересекается лопаткой 15 ротора 70 газососа 4. Процесс заполнения отработанным газом всасывающей полости газососа 4 заканчивается после пересечения выхлопного отверстия очередной лопаткой 15 ротора 70 газососа 4. После этого отработанный газ между лопатками 15 газососа 4 частично сжимается, за счет сужения эксцентриковой щели и через выхлопной патрубок 69 поступает на лопатки турбинки 92, служащих для привода вспомогательных механизмов или для создания дополнительного крутящего момента на валу роторной машины, а затем через выхлопную трубу 90 выбрасывается в атмосферу. Таким образом, газосос 4 исключает выброс в атмосферу отработанного газа при давлении более 1,8 атм, выполняет функцию глушителя и одновременно повышает эффективность работы РДВС.

В процессе расширения объем рабочего газа многократно увеличивается по сравнению с объемом камеры сгорания 22. В процессе же выхлопа отработанный газ полностью заполняет камеры всасывания 29 и 71 РДВС 2 и газососа 4 и, при принятом для опытного варианта роторной машины соотношению их объемов один к двум, объем отработанного газа многократно увеличивается по сравнению с объемом камеры всасывания 29. Увеличению объема отработанного газа в комплексе со снижением его температуры в процессе расширения и особенно в процессе выхлопа ведет к резкому снижению его давления. По ориентировочному расчету давление отработанного газа в конце процесса выхлопа должно быть существенно ниже атмосферного. Это условие весьма благоприятно для последующего процесса всасывания распыленной топливно-воздушной смеси.

Из изложенного понятно, что давление отработанного газа в конце процесса выхлопа можно регулировать за счет изменения соотношения объемов полостей всасывания 29 РДВС 2 и полости всасывания 71 газососа 4, а конкретную ее величину можно определить только при снятии индикаторной диаграммы

Каждый из очередных процессов выхлопа в РДВС, которые происходят шесть раз за один оборот ротора, заканчивается в момент пересечения очередной лопатки выхлопного отверстия 28, на промежуточной крышке 6, а впереди идущая лопатка, пересекая впускные отверстия на цилиндре 11, соединяет бывшую выхлопную полость с распыляемой воздушно-топливной смесью во всасывающем патрубке 309 РДВС 2 и делает эту полость всасывающей. Заполнение всасывающей полости связано с работой нагнетателя 3. Поступление распыленной топливно-воздушной смеси существенно снижает температуру находящегося в полости всасывания выхлопного газа, снижает его парциальное давление и увеличивает долю свежей смеси в камере всасывания 29.

Из практики же эксплуатации ДВС установлено, что наличие отработанного газа в составе смеси, подлежащей сжатию и воспламенению в камере сгорания, способствует повышению экологичности двигателя.

Описанные процессы идентичны при каждом из очередных поворотов вала роторной машины на 360o. Система зажигания может быть скомпонована из серийно изготавливающихся в настоящее время элементов для работы шестицилиндрового поршневого ДВС. При этом используются прерыватель зажигания, две катушки зажигания, две свечи зажигания и провода высокого и низкого напряжений. Вал распределителя зажигания имеет привод непосредственно от вала роторной машины. Распределитель зажигания используется для прерывания тока в первичной цепи низкого напряжения попеременно или одновременно двух катушек зажигания с использованием соответствующих кулачков, разворачиваемых при нарастании оборотов механизмом опережения зажигания. В связи с тем, что вал распределителя зажигания будет вращаться со скоростью выходного вала, жесткость пружин кулачков опережения зажигания должна быть соответственно увеличена. В начальный момент разрыв первичной цепи кулачком должен быть совмещен с моментом пересечения лопаткой РДВС отверстий для поступления топливно-воздушной смеси в камеру сгорания.

В использовании механизма распределения импульсов высокого напряжения нет необходимости, т.к. клеммы высокого напряжения каждой из катушек зажигания непосредственно соединяются со стержнем свечи зажигания. При работе описанная схема зажигания будет обеспечивать повышенную надежность по сравнению с применяющимися в последнее время контактными системами зажигания.

Для прекращения работы роторной машины нужно перейти на малые обороты, для чего установить рукоятку воздушного дросселя 89 в соответствующее положение, а затем полностью открыть воздушный дроссель 89 и выключить зажигание.

Технико-экономическая эффективность, достигаемая изобретением

Техническая эффективность изобретения - это разработка основы для создания высокоэффективного ДВС, превышающего по своей технической характеристики лучшие образцы отечественных аналогов при высокой экономичности и экологичности в эксплуатации.

Область применения: для автомобилей, тракторов, сельхозмашин, танков, самоходных установок, самолетов, вертолетов, судов, землеройных машин, энергетических установок.

Эффективность может быть получена в области производства и эксплуатации транспортных средств, особенно для легковых автомобилей. Годовой экономический эффект от реализации в производстве разрабатываемой роторной машины только на 0,5% от общего количества производимых в мире автомобилей составит не менее 250,0 млн. руб. Этот этап может быть достигнут в ближайшие годы.

В дальнейшем годовая экономическая эффективность может многократно взрастать по сравнению с предыдущим годом. Кроме того, кроме экономии от реализации будет добавляться прибыль при эксплуатации, приблизительно ~0,5 т. руб. на каждую единицу продукции за счет экономии топлива.

Использованная информация

1. Ванкеля двигатель, "Политехнический словарь" под редакцией ак. Артобальского, С.Э., 1977 г., с. 69.

2. ГР., заявка 767917, кл. 46а, 2, 1934 г.

3. П. N 2114312, кл. F 01 C 1/00, "Роторная машина".

4. Ю. Макаров "Мы пойдем другим путем", "Изобретатель и рационализатор", N 1-98 г., с. 16.

Изобретение относится к двигателестроению, а именно к роторным двигателям внутреннего сгорания. Техническим результатом является улучшение экономичности при высокой надежности работы. Сущность изобретения заключается в том, что машина содержит лопастной роторный двигатель с системами питания, смазки и охлаждения и смонтированные на его валу роторные нагнетатель и газосос. Цилиндр двигателя выполнен многослойным с внутренними газовыми рекуперационными каналами. В систему питания введен воздушный ресивер, выхлопной патрубок нагнетателя соединен с ресивером непосредственно, а камера выхлопа двигателя - с камерой всасывания газососа. Система смазки объединена с дополнительной системой масляного циркуляционного охлаждения внутренней полости ротора двигателя через внутренние отверстия и каналы. Ресивер может быть выполнен сварным из набора трубок, оси которых расположены в одной плоскости и образуют раму для размещения роторной машины. 3 з.п. ф-лы, 15 ил.

| РОТОРНАЯ МАШИНА | 1997 |

|

RU2114312C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2015375C1 |

| GB 1349090 A, 27.03.1974 | |||

| US 3713426 A, 30.01.1973 | |||

| US 3726259 A, 10.04.1973. | |||

Авторы

Даты

2001-07-20—Публикация

2000-03-10—Подача