Изобретение относится к уплотнительной технике, а именно к торцовым уплотнениям многорежимных турбомашин.

Известно торцовое уплотнение (см. патент ФРГ 3722303, кл. F 16 J 15/34, 19.01.89), устройство регулирования зазора которого выполнено в виде клиновидных канавок на рабочей торцовой поверхности вращающегося кольца, создающих насосный эффект и нагнетающих газ в уплотнительную щель. Уплотнительный эффект обеспечивается гладкой щелью, расположенной ниже внутреннего диаметра зоны расположения канавок.

Недостатком данного уплотнения является ограниченный ресурс из-за касаний рабочих поверхностей во время пусков и остановов турбомашины и, следовательно, их изнашивания. Это приводит к уменьшению глубины канавок и снижает их эффективность, что может послужить причиной выхода уплотнения из строя. Кроме того, для обеспечения малой утечки рабочего тела через уплотнение гладкая уплотнительная щель должна иметь большую протяженность, что увеличивает габариты уплотнения. Устройство регулирования зазора воздействует лишь на величину зазора, но не на его форму.

Этими же недостатками обладают другие известные торцовые уплотнения с газодинамическими камерами (патент США N 2623357, кл. F 16 J 15/34, 1952; Европейский патент N 0037210, кл. F 16 J 15/34, 18.03.81).

Наиболее близким по технической сущности к предлагаемому объекту является торцовое гидродинамическое уплотнение (см. патент ФРГ N 2248572, кл. F 16 J 15/34, 1976), в котором устройство регулирования зазора выполнено гидростатическим в виде ступенчатой поверхности со стороны полости высокого давления и глухих пазов, соединяющих область ступеньки с областью узкой щели. Это обеспечивает дополнительную принудительную подачу смазки в зону контакта, что, в свою очередь, уменьшает опасность изнашивания контактирующих поверхностей во время работы турбомашины.

Недостатком известного устройства является его низкая эффективность, так как при подводе смазки в область узкой щели с помощью глухих пазов возрастают и утечки через уплотнение. Кроме того, при пуске и останове турбомашины рабочие поверхности будут касаться. Их изнашивание приводит к уменьшению ступеньки и резко снижает регулирующую зазор силу, так как смазка в глухие пазы поступает лишь при наличии ступеньки. Это снижает ресурс уплотнения.

В основу изобретения поставлена задача повышения эффективности и ресурса торцового уплотнения за счет регулирования величины и формы зазора и исключения влияния изнашивания уплотнительных поверхностей при пуске и остановке турбомашины на газодинамический механизм регулирования величины зазора.

Поставленная задача решена тем, что в торцовом бесконтактном уплотнении, состоящем из последовательно установленных в едином корпусе ограничителя расхода рабочего газа в виде лабиринта и двух ступеней уплотнения, каждая из которых содержит зафиксированное от проворота подвижное в осевом направлении уплотнительное кольцо с выступом, образованным ступенчатым изменением толщины кольца со стороны внутреннего диаметра, которое установлено герметично посредством вторичного резинового уплотнения в корпусе на упругих элементах и образует уплотнительную щель с упругоустановленным на валу вращающимся кольцом, и устройство регулирования зазора, при этом устройство регулирования зазора выполнено в виде уплотнительной кольцевой поверхности ступенчатой формы с углублением со стороны периферии на торцовой рабочей поверхности вращающегося кольца с ребрами, расположенными в зоне углубления ступенчатой поверхности от ступеньки до периферии кольца и выполненными меньшей высоты по сравнению со ступенькой, направленными в сторону полости высокого давления и наклоненными в направлении вращения вала, а также в виде кольцевых проточек на наружной цилиндрической поверхности вращающегося кольца, тонкостенного выступа на уплотнительном кольце с проточкой у его основания с обратной стороны кольца, установленного под вторичное резиновое уплотнение со стороны уплотнительного кольца и корпуса подвижного кольцевого элемента из полимера с повышенными антифрикционными свойствами и с разгрузкой по внутренней цилиндрической опорной поверхности элемента.

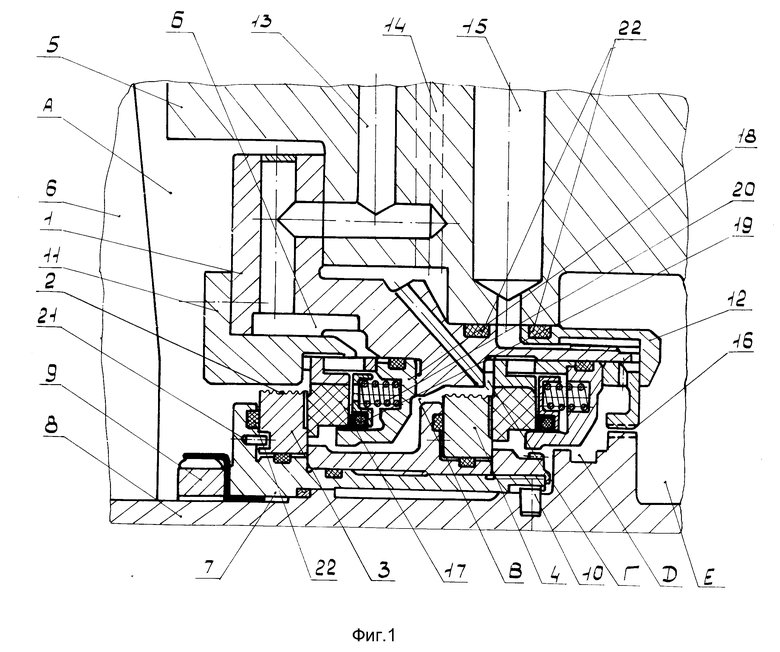

На фиг. 1 показан уплотнительный узел в сборе в разрезе; на фиг. 2 - рабочий торец вращающегося кольца; на фиг. 3 разрез уплотнительного кольца со вторичным уплотнением; на фиг. 4 рабочее положение уплотнительного кольца при перекосах.

Торцовое бесконтактное уплотнение, состоящее из последовательно установленных в едином корпусе 1 ограничителя расхода рабочего газа в виде лабиринта 2 и двух ступеней уплотнения 3 и 4, предназначено для разделения газовой (A) и масляной (E) полостей (фиг. 1). Полость A образована корпусом 5 турбомашины и тыльной стороной центробежного колеса 6. Уплотнение является единым блоком и имеет модульную конструкцию. Вращающиеся детали закреплены на втулке 7, которая закрепляется на валу 8 с помощью гайки 9. Крутящий момент передается с помощью штифта 10. Ступени уплотнения закреплены в корпусе 1 крышками 11 и 12. Ступень 3 является основной, а ступень 4 резервной. Они образуют четыре промежуточных полости. В полость B по каналу 13 подается газ с выхода центробежной ступени 6 через фильтры тонкой очистки. Часть его просачивается через ступень 3 в полость B. Остальной же газ через лабиринт 2 возвращается обратно в центробежную ступень. Утечки газа из основной ступени 3 через лабиринт на резервной ступени 4 попадают в полость Г и посредством системы каналов 14 выбрасываются в атмосферу. Резервная ступень 4 работает при небольшом перепаде давления, утечки из нее попадают в полость Д и через канал 15 выбрасываются в атмосферу. Винтоканавочное уплотнение 16 разъединяет полость Д и масляную полость Е.

Каждая из ступеней содержит подвижное в осевом направлении уплотнительное кольцо 17 с выступом, образованным ступенчатым изменением толщины кольца со стороны внутреннего диаметра. Кольцо 17 зафиксировано от проворота с помощью выступов на его наружной части, входящих в пазы в корпусе 18. Оно установлено герметично посредством вторичного резинового уплотнения 19 в корпусе 18 на упругих элементах 20. Уплотнительное кольцо 17 образует уплотнительную щель с вращающимся кольцом 3, которое упруго установлено на втулке 7. Это позволяет произвести центрирование кольца 3 и компенсацию технологических перекосов (самоустановку кольца) при вращении ротора. Крутящий момент передается с помощью штифта 21. Статические уплотнения осуществляются резиновыми кольцами 22.

На торцовой поверхности вращающегося кольца 3 (фиг. 2) выполнена ступенька 23 высотой h с углублением со стороны периферии вращающегося кольца. От ступеньки в сторону периферии кольца отходят ребра 24, выполненные меньшей высоты H по сравнению со ступенькой, направленные в сторону полости высокого давления и наклоненные в направлении вращения вала. Штриховыми линиями 25 показаны контуры уплотнительного кольца 17, контактирующего с кольцом 3. На вращающемся кольце 3 по наружному диаметру выполнены кольцевые проточки 26 для интенсификации отвода тепла от зоны контакта. Одновременно эти проточки выполняют роль лабиринтного уплотнения для ограничения расхода рабочего охлаждающего профильтрованного газа.

Выступ 27 (фиг. 3) на уплотнительном кольце 17 со стороны внутреннего диаметра выполнен тонкостенным с проточкой 28 у его основания с обратной стороны кольца. Вторичное резиновое уплотнение 19 устанавливается со стороны уплотнительного кольца 17 и корпуса 18 на λ-образный элемент 29 с малой опорной внутренней цилиндрической поверхностью с газостатической разгрузкой, что обеспечивается формой элемента 29. Элемент изготовлен из полимера с повышенными антифрикционными свойствами.

При вращении вала ребра 24 обеспечивают нагнетание рабочей среды в зону зазора, образуя газодинамическое усилие, препятствующее контакту колец 3 и 17. Ступенька 23 ограничивает величину уплотнительной щели, что снижает утечки рабочей среды через уплотнение. Высотой ступеньки h можно регулировать величину утечек, а высотой H и наклоном ребер можно регулировать газодинамическое усилие и жесткость смазочной пленки. Во время пуска и останова турбомашины кольца 3 и 17 контактируют только в зоне утечки, что предотвращает изнашивание ребер 24. То есть даже при изнашивании ступеньки смазка будет нагнетаться в зазор, а геометрия ребер и, следовательно, их способность генерировать газодинамическую силу остается неизменной.

Это приводит к постоянству величины зазора во время эксплуатации турбомашины. В зоне трения выделяется тепло, приводящее к температурным деформациям колец. Кольцевые проточки 26 увеличивают конвективную теплоотдачу к протекающему между вращающимся кольцом 3 и крышкой 11 охлаждающему газу, что снижает температуру колец и искажение формы зазора. То есть в данном случае совмещены функции интенсификации теплоотдачи и лабиринтного уплотнения. В случае подачи инертного разделительного газа между 1 и 2 ступенями в полость Г со сбросом утечек из основной ступени уплотнения в атмосферу непосредственно из полости В такое исполнение исключает необходимость установки дополнительного лабиринтного уплотнения (см. каталог фирмы "BURGMANN", стр. 56, нижний рисунок). Это снижает осевые габариты уплотнительного узла на осевую длину лабиринтного уплотнения, что особенно важно при консольном расположении крыльчатки компрессора, где осевая длина уплотнительного узла оказывает определяющее влияние на величину консоли и динамические характеристики ротора. Выполнение выступа 27 уплотнительного кольца 17 с уменьшенной толщиной и проточкой 28 обеспечивает его податливость. При повышении перепада давления на уплотнении от силовых и температурных деформаций возникает перекос сечения уплотнительного кольца (фиг. 4). Выступ 27 отгибается, и на выходе из щели устанавливается участок плоскопараллельного зазора. Использование дополнительного элемента 29 между вторичным резиновым уплотнением 19, уплотнительным кольцом 17 и корпусом 18 обеспечивает отсутствие заеданий при осевых перемещениях уплотнительного кольца 17 при отслеживании перемещений ротора. При значительных перекосах вала относительно корпуса уплотнительное кольцо отследит эти перемещения из-за упругой установки вращающегося кольца 3 и большей угловой подвижности кольца 17 за счет возможности увеличения зазора между внутренней поверхностью уплотнительного кольца 17 и центрирующей поверхности корпуса 18. Это стало возможным благодаря тому, что установленный дополнительный элемент 29 предотвращает выдавливание резинового кольца в зазор.

Таким образом, предлагаемая конструкция уплотнения обеспечит регулирование величины и формы зазора при работе турбомашины и исключит влияние режима пуска-останова на работоспособность торцового уплотнения. В результате уплотнение будет обладать стабильными характеристиками во времени, повышенной эффективностью и ресурсом.

Данное уплотнение возможно применять в многорежимных турбомашинах с высокими давлениями рабочей среды. Особенно эффективно применение для консольных компрессорных машин, где возникают значительные перекосы вала относительно корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОРЦОВОЕ БЕСКОНТАКТНОЕ УПЛОТНЕНИЕ | 2000 |

|

RU2173423C2 |

| ТОРЦЕВОЕ БЕСКОНТАКТНОЕ УПЛОТНЕНИЕ (ВАРИАНТЫ) | 2000 |

|

RU2177572C2 |

| Торцовое гидростатическое уплотнение с регулируемым зазором | 1985 |

|

SU1283472A1 |

| Торцовое гидростатическое уплотнение с регулируемым зазором | 1987 |

|

SU1523812A1 |

| ТОРЦОВОЕ ГАЗОДИНАМИЧЕСКОЕ УПЛОТНЕНИЕ ОПОРЫ РОТОРА ТУРБОМАШИНЫ | 2015 |

|

RU2595315C1 |

| Торцовое гидростатическое уплотнение с регулируемым зазором | 1989 |

|

SU1668790A1 |

| Радиально-торцовое контактное уплотнение | 1988 |

|

SU1553774A1 |

| Гидродинамический демпфер опор роторов | 1985 |

|

SU1295081A1 |

| ТОРЦОВОЕ ГАЗОДИНАМИЧЕСКОЕ УПЛОТНЕНИЕ ОПОРЫ РОТОРА ТУРБОМАШИНЫ | 2015 |

|

RU2598966C1 |

| Радиально-торцовое контактное уплотнение | 1987 |

|

SU1528984A1 |

Использование: изобретение относится к области гидромашиностроения и может быть использовано в многорежимных турбомашинах, особенно в консольных компрессорных машинах. Сущность изобретения: торцевое бесконтактное уплотнение состоит из последовательно установленных в едином корпусе ограничителя расхода рабочего газа в виде лабиринта и двух ступеней уплотнения, каждая из которых содержит зафиксированное от проворота подвижное в осевом направлении уплотнительное кольцо с выступом, образованным ступенчатым изменением толщины кольца со стороны внутреннего диаметра, которое установлено герметично посредством вторичного уплотнения в корпусе на упругих элементах и образует уплотнительную щель с упругоустановленным на валу вращающимся кольцом, и из устройства регулирования зазора, при этом устройство регулирования зазора выполнено в виде уплотнительной кольцевой поверхности ступенчатой формы с углублением со стороны периферии на торцевой рабочей поверхности вращающегося кольца с ребрами, расположенными в зоне углубления ступенчатой поверхности от ступеньки до периферии кольца и выполненными меньшей высоты по сравнению со ступенькой, направленными в сторону полости высокого давления и наклоненными в направлении вращения вала, а также в виде кольцевых проточек на наружной цилиндрической поверхности вращающегося кольца, тонкостенного выступа на уплотнительном кольце с проточкой у его основания с обратной стороны кольца, установленного под вторичное резиновое уплотнение со стороны уплотнительного кольца и корпуса подвижного кольцевого элемента из полимера с повышенными антифрикционными свойствами и с разгрузкой по внутренней цилиндрической опорной поверхности элемента. Конструкция уплотнения обеспечивает регулирование величины и формы зазора при работе турбомашины и исключает влияние режима пуска-остановка на работоспособность торцового уплотнения. В результате уплотнение будет обладать стабильными характеристиками во времени, повышенной эффективностью и ресурсом. 4 ил.

Торцовое бесконтактное уплотнение, состоящее из последовательно установленных в едином корпусе ограничителя расхода рабочего газа в виде лабиринта и двух ступеней уплотнения, каждая из которых содержит зафиксированное от проворота подвижное в осевом направлении уплотнительное кольцо с выступом, образованным ступенчатым изменением толщины кольца со стороны внутреннего диаметра, которое установлено герметично посредством вторичного резинового уплотнения в корпусе на упругих элементах и образует уплотнительную щель с упругоустановленным на валу вращающимся кольцом, и устройство регулирования зазора, отличающееся тем, что устройство регулирования зазора выполнено в виде уплотнительной кольцевой поверхности ступенчатой формы с углублением со стороны периферии на торцовой рабочей поверхности вращающегося кольца с ребрами, расположенными в зоне углубления ступенчатой поверхности от ступеньки до периферии кольца и выполненными меньшей высоты по сравнению со ступенькой, направленными в сторону полости высокого давления и наклоненными в направлении вращения вала, а также в виде кольцевых проточек на наружной цилиндрической поверхности вращающегося кольца, тонкостенного выступа на уплотнительном кольце с проточкой у его основания с обратной стороны кольца, установленного под вторичное резиновое уплотнение со стороны уплотнительного кольца и корпуса подвижного кольцевого элемента из полимера с повышенными антифрикционными свойствами и с разгрузкой по внутренней цилиндрической опорной поверхности элемента.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| DE, патент, 3722303, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 2623357, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| EP, патент, 0037210, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1997-12-20—Публикация

1995-07-05—Подача