Изобретение относится к механизированному инструменту для развальцовки труб при изготовлении и ремонте теплообменного оборудования в энергомашиностроении, химической или нефтяной и нефтегазовой промышленности - механической вальцовочной машинке, может быть использовано в стесненных стационарных и полевых условиях и направлено на обеспечение простоты и удобства в эксплуатации при обеспечении точной установки заданного режима развальцовки (крутящего момента) независимо от типа используемого привода.

В технике известны вальцовочные машинки стационарного типа и ручные, использующие самозатягивающиеся механические вальцовки, которые предусматривают реверсирование инструмента после окончания вальцовки для вывода его из рабочей зоны. Реверсирование инструмента может осуществляться изменением направления вращения привода или с помощью механизма реверсирования в кинематической цепи передачи вращения инструменту от привода.

Наиболее близкой к заявляемой является машинка пневматическая развальцовочная ИП 4802 [1] содержащая корпус, в котором смонтированы планетарная передача (редуктор) и вал шпинделя, кинематически связанные между собой попеременно входящими в зубчатое зацепление двумя ведомыми колесами промежуточного редуктора, жестко закрепленными на валу шпинделя, который установлен на пружине осевого сжатия с возможностью осевого перемещения в опорных подшипниках, как в направляющих, а ведомое колесо промежуточного редуктора насажено на вал водила, а также привод, вал которого жестко соединен с ведущей шестерней планетарной передачи.

Эта известная вальцовочная машинка при относительной простоте в конструктивном отношении и обслуживании в эксплуатации имеет ряд существенных недостатков:

не обеспечивает контроль достижения требуемого по технологии крутящего момента на валу шпинделя и его регулировки;

изменение направления вращения вала шпинделя (реверс инструмента) осуществляется только при остановке привода после соответствующего переключения механизма реверсирования и последующего включения привода.

Указанные недостатки не позволяют:

осуществить вальцовку в строго заданных технологических пределах крутящих моментов на валу шпинделя, что снижает качества вальцовки и в значительной степени зависит от опыта и квалификации рабочего;

изменять направление вращения шпинделя без остановки привода, соответствующего переключения механизма реверсирования и повторного включения привода, что ведет к потере времени и снижает производительность труда.

Последнее обстоятельство, кроме того, приводит к ускоренному износу трущихся поверхностей за счет стекания смазки (сухого трения) от повышения нагрузки на трущиеся поверхности деталей при разгоне двигателя до номинальных оборотов, снижает надежность и долговечность вальцовочной машинки в эксплуатации.

Изобретение имеет целью устранить полностью указанные недостатки или существенно уменьшить их влияние, контролировать достижение заданного крутящего момента на валу шпинделя для окончания вальцовки и обеспечить автоматическое отключение привода при повышении крутящего момента сверх установленного значения, обеспечить простоту и удобство в эксплуатации.

Поставленные цели достигаются тем, что в вальцовочной машинке, содержащей корпус, в котором смонтированы планетарная передача и вал шпинделя, кинематически связанные между собой попеременно входящими в зубчатое зацепление двумя ведомыми колесами промежуточного редуктора, жестко закрепленными на валу шпинделя, который установлен на пружине осевого сжатия с возможностью осевого перемещения в опорных подшипниках, как в направляющих, а ведомое колесо промежуточного редуктора насажено на вал водила, и также привод, вал которого жестко соединен с ведущей шестерней планетарной передачи, в соответствии с данным изобретением вал шпинделя установлен параллельно оси планетарной передачи, промежуточный редуктор выполнен с цилиндрическим зубчатым зацеплением, коронное колесо планетарной передачи установлено на подшипниках и снабжено наружным цилиндрическим зубчатым венцом в качестве второй ведущей шестерни промежуточного редуктора, между ведомыми колесами которого на валу шпинделя установлены на подшипниках два блокирующих колеса, жестко соединенные между собой и с установленными между ними ограничителями их поворота, выполненными, например, в виде кольца, соединенного с радиально расположенной пластиной, взаимодействующей в крайних положениях с регулируемыми подпружиненными упорами на противоположных боковых стенках корпуса, при этом расстояние между внешними торцами зубчатых венцов ведомых колес промежуточного редуктора больше расстояния между внешними торцами наружного зубчатого венца коронного колеса и ведущей шестерни промежуточного редуктора на валу водила на величину рабочего хода механизма реверсирования (осевого перемещения вала шпинделя), расстояние между внешним торцом зубчатого венца ведомых колес промежуточного редуктора и торцом ближайшего к каждому из них зубчатого венца блокирующего колеса по крайней мере на 1,5-2,0 мм меньше рабочего хода механизма реверсирования, и расстояние между торцами зубчатых венцов каждой пары из ведомого и блокирующего колес промежуточного редуктора больше ширины зубчатого венца входящей в зацепление с ними соответствующей ведущей шестерни промежуточного редуктора по крайней мере на 2,0-2,5 мм.

Поставленные цели достигаются также тем, что заявляемая вальцовочная машинка снабжена индикаторами начала вальцовки и достижение оптимального крутящего момента на валу шпинделя, заданного конкретным технологическим процессом, например, в виде светодиодов, включенных в цепь питания через контакты автономных микропереключателей, установленных в корпусе и взаимодействующих при рабочем вращении шпинделя с отдельным регулируемым упором (винтом) на опорной пластине ограничителя поворота блокирующих колес.

При этом заявляемая вальцовочная машинка может быть оборудована автоматическим выключателем в цепи управления питанием привода с индикатором достижения предельно-допустимого, по технологии развальцовки, крутящего момента на валу шпинделя, например, в виде дополнительного микропереключателя, установленного в корпусе и взаимодействующего с автономным регулируемым упором (винтом) на опорной пластине ограничителя поворота блокирующих колес, одна пара нормально-замкнутых контактов которого включена в цепь питания индикатора предельной нагрузки, например, светодиода.

Автоматическое отключение привода заявляемой вальцовочной машины может быть произведено и без установки дополнительного микропереключателя, если микропереключатель в цепи индикатора оптимального крутящего момента на валу шпинделя будет снабжен второй парой нормальнозамкнутых контактов, включаемых в цепь управления питанием привода.

Действительно, совмещение валом шпинделя и функций механизма реверсирования путем выполнения его подвижным в осевом направлении с одновременной заменой конического зацепления элементов промежуточного редуктора на цилиндрическое, жестким креплением ведомых колес указанного редуктора на валу шпинделя, выполнением дополнительного наружного цилиндрического зубчатого венца на коронном колесе планетарной передачи в качестве второй ведущей шестерни промежуточного редуктора и введением блокирующих колес с ограничителем их поворота обеспечивает автоматическое реверсирование вала шпинделя без отключения привода вальцовочной машинки при введении рабочего инструмента в зону вальцовки с приложением незначительного осевого усилия и при снятии осевой нагрузки для окончания вальцовки, что значительно упрощает работу с машиной и ее обслуживание в эксплуатации. Это также значительно ослабляет удары в зубчатых зацеплениях при реверсировании вала шпинделя без отключения привода, что повышает надежность и долговечность вальцовочной машины в эксплуатации. Наличие индикатора начала вальцовки и достижения заданного крутящего момента на валу шпинделя обеспечивают повышение качества выполняемых работ за счет упрощения соблюдения заданных технологических процессов, позволяет выполнять ответственные операции развальцовки рабочим с меньшим производственным опытом и более низкой профессиональной подготовкой. Наличие автоматического выключателя привода (автономного или совмещенного с индикатором достижения заданного крутящего момента на валу шпинделя) практически исключает брак при выполнении развальцовки. Наличие средств регулировки и установки заданного по технологии крутящего момента на валу шпинделя индикации его достижения расширяют технологические возможности заявляемой машинки.

Таким образом указанные отличительные признаки заявляемой вальцовочной машинки в сочетании с известными обеспечивают достижение поставленных целей изобретения, а значит обеспечивают соответствии заявляемого технического решения критерию изобретения "изобретательский уровень". Поскольку проведенные патентные исследования не выявили известность использования указанных отличительных признаков для решения таких же задач, заявляемый объект может быть признан соответствующим критерию изобретения "новизна". Отсутствие препятствий технического или иного порядка для промышленной реализации заявляемого объекта делает его соответствующим критерию изобретения "промышленная применимость".

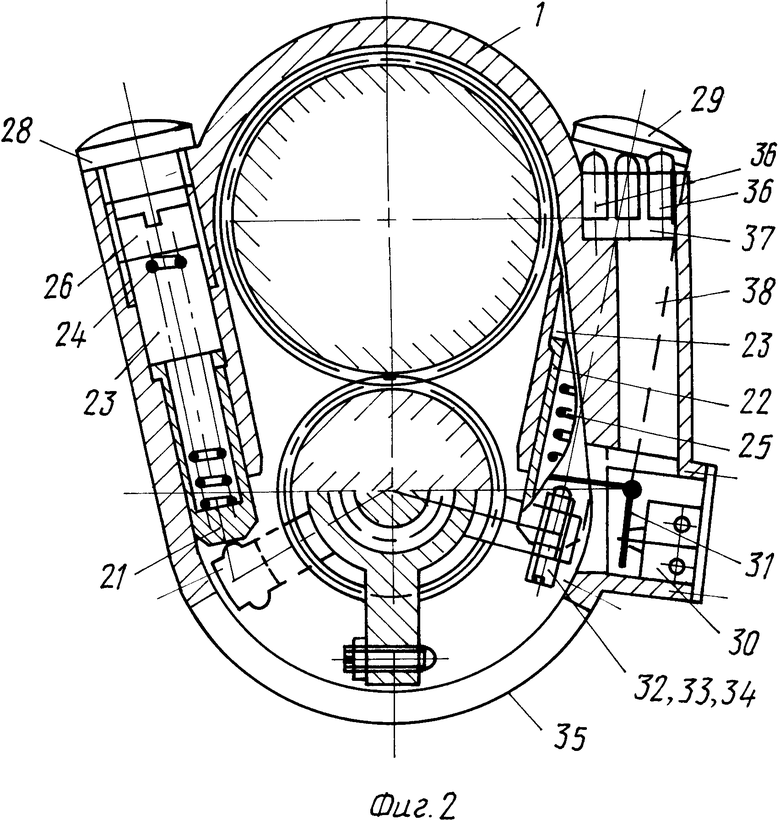

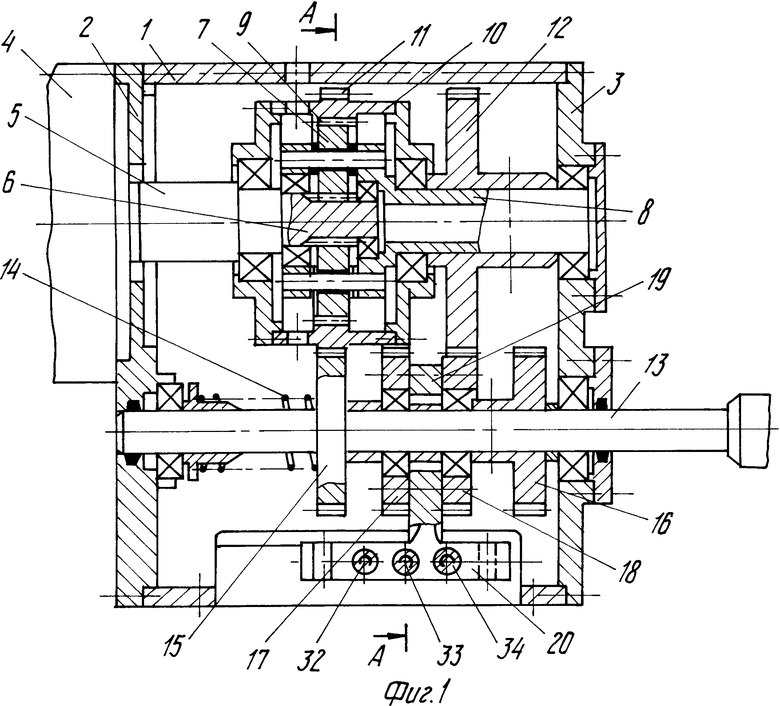

На фиг. 1 представлен продольный осевой разрез заявляемой вальцовочной машины; на фиг. 2 разрез А-А на фиг. 1, поясняющий конструкцию и расположение других основных элементов вальцовочной машинки.

Вальцовочная машинка содержит корпус 1 с торцевыми крышками 2 и 3, привод 4, например, электродвигатель, закрепленный на торцевой крышке 2, приводной вал 5 которого введен в корпус 1, и на нем закреплена или выполнена заодно с ним ведущая шестерня 6 планетарной передачи, входящая в зацепление с сателлитами 7 водила 8, вал которого установлен в подшипниках в торцевой крышке 3. Одновременно сателлиты 7 находятся в зацеплении с внутренним зубчатым венцом 9 коронного колеса 10, установленного на подшипниках и снабженного внешним цилиндрическим зубчатым венцом 11. На валу водила 8 насажена ведущая шестерня 12 промежуточного редуктора, выполненная с цилиндрическим зубчатым венцом. Вал шпинделя 13 расположен параллельно центральной оси планетарной передачи, установлен на закрепленных в торцевых крышках 2 и 3 корпуса 1 подшипниках на пружине 14 осевого сжатия с возможностью осевого перемещения в опорных подшипниках как в направляющих. Ведомые колеса 15 и 16 промежуточного редуктора тоже выполнены с цилиндрическими зубчатыми венцами, жестко закреплены на валу шпинделя 13, а между ними установлены на подшипниках блокирующие колеса 17 и 18, жестко соединенные между собой и с установленным между ними ограничителем поворота, выполненным в рассматриваемом варианте конструкции в виде кольца 19, соединенного перемычкой с опорной пластиной 20, расположенной радиально по отношению к кольцу. Пластина 20 в крайних положениях (фиг. 2) взаимодействует с упорами 21 и 22, установленными в каналах 23 на боковых стенках корпуса 1 на автономных пружинах 24 и 25 соответственно. Усилие сжатия каждой пружины регулируется нажимной гайкой 26 и 27 (не показано) соответственно и обеспечивает уравновешивание крутящего момента на валу шпинделя 13. Доступ к регулировочным гайкам 26 и 27 закрыт колпачками 28 и 29 с внешней стороны упомянутых каналов 23 корпуса 1. На боковой стенке корпуса 1 выполнен отсек для установки пакета из двух или трех микропереключателей 30 с выведенными в полость корпуса 1 автономными рычагами 31 управления срабатыванием микропереключателей 30. В процессе развальцовки опорная пластина 20 смещена в крайнее левое (фиг. 2) положение и воздействует на упор 22, сжимая пружину 25 упора пропорционально величине крутящего момента на валу шпинделя 13. Для индивидуального воздействия на каждый из рычагов 31 микропереключателей 30 в пластину 20 ввернуты винты 32, 33 и 34 с фиксаторами (контргайками). Для доступа к упомянутым винтам с целью регулировки момента срабатывания микропереключателей в процессе тарировки вальцовочной машины в нижней части корпуса 1 выполнено отверстие, закрытое крышкой 35. Сигнализаторами срабатывания соответствующих микропереключателей 30 могут быть использованы световые индикаторы, например, светодиоды 36, закрепленные в крышке отсека 37 в верхней части корпуса 1, соединенного каналом 38 с отсеком пакета микропереключателей 30 для проводки соединительных проводов. Индикаторы могут быть разного цвета и в цепь питания включены через одну пару контактов соответствующего микропереключателя 30. Один из переключателей 30 регулировкой положения соответствующего ему упора (винтов 32-34) при тарировке вальцовочной машины настроен на срабатывание при появлении на валу шпинделя 13 рабочего крутящего момента, второй при достижении крутящим моментом на валу шпинделя оптимального заданного технологией вальцовки крутящего момента, а третий, если он используется, на срабатывание при достижении крутящим моментом на валу шпинделя 13 предельно-допустимого по технологии развальцовки значения. При этом третий микропереключатель 30 должен иметь еще одну пару нормально-замкнутых контактов, включенных в цепь управления питанием привода 4, для автоматического отключения питания и остановки привода при срабатывании микропереключателя. В принципе микропереключателей 30 в пакете может быть только 2, и соответственно два светодиода, но при этом целесообразно в микропереключателе, срабатывающем при достижении на валу шпинделя 13 заданного по технологии вальцовки крутящего момента, предусмотреть и одну пару нормально-замкнутых контактов для включения в цепь управления питанием привода 4. Тогда вальцовка всех элементов изделия будет выполнена с одинаковым крутящим моментом на валу шпинделя 13, при достижении которого привод 4 будет автоматически выключаться.

Работа заявляемой вальцовочной машинки заключается в следующем. Вначале с помощью известных средств и приемов устанавливают (регулируют) срабатывание одного из микропереключателей 30 при нагружении вала шпинделя 13, заданным по технологии развальцовки, крутящим моментом путем регулировки положения соответствующего упора (винта) 32, 33 или 34 и его фиксации. (Микропереключатель, срабатывающий при начале вальцовки, начале рабочего вращения вала шпинделя 13, настраивается только один раз). При использовании трех микропереключателей 30 один из них настраивают на срабатывание при максимально допустимом, по технологии развальцовки, крутящим моменте на валу шпинделя 13 соответствующим его нагружением. Точность регулировки проверяют по загоранию индикатора- светодиодов 36, при соответствующем нагружении вала шпинделя 13.

Собственно развальцовку труб выполняют в следующей последовательности. Закрепленной на валу шпинделя 13 вальцовочный инструмент вводят в вальцуемую трубу и прикладывают к машинке осевое усилие. При этом корпус машинки переместится вдоль оси шпинделя 13. Сохраняя осевое усилие на корпус машины, включают привод 4. При этом придут во вращение только элементы планетарной передачи и ведущая шестерня 12 промежуточного редуктора, если осевая подача корпуса машины до включения привода 4 не обеспечила полное переключение промежуточного редуктора. Далее, вначале блокирующее колесо 17 войдет в зацепление с внешним зубчатым венцом 11 коронного колеса 10, и после поворота блокирующих колес 17 и 18 с кольцом 19 и опорной пластиной 20 до контакта с упором 22 произойдет остановка коронного колеса 10. В это же время начнет входить в зацепление с шестерней 12 ведомое колесо 18 промежуточного редуктора, приводя во вращение вал шпинделя 13 в рабочем направлении. Под действием поддерживаемой осевой нагрузки на корпус блокирующее колесо 17 и ведомое колесо 19 полностью войдут в зацепление соответственно с внешним зубчатым венцом 11 коронного колеса 10 и с ведущей шестерней 12 на валу водила 8. С началом вальцовки срабатывает первый из микропереключателей 30 и загорится соответствующий светодиод 36. По мере развальцовки трубы нагрузка на валу шпинделя 13 будет возрастать. Когда крутящий момент на валу шпинделя 13 достигнет заданного по технологии развальцовки оптимального значения, сработает второй микропереключатель 30 и загорится второй светодиод 36. В этот момент рабочий должен снять осевую нагрузку на корпус 1 машины. Под действием пружины 14 корпус 1 начнет возврат в исходное положение. При этом ведомое колесо 16 промежуточного редуктора и блокирующее колесо 17 выйдут из зацепления соответствующего с ведущей шестерней 12 на валу водила 8 и с внешним зубчатым венцом 11 коронного колеса 10 планетарной передачи. Прекратится передача крутящего момент от привода 4 на вал шпинделя 13, и последний остановится без отключения привода 4, если в машинке используется три микропереключателя 30. При сохранении осевого усилия на корпус 1 машины крутящий момент на валу шпинделя 13 будет увеличиваться, и по достижении его величиной предельно допустимого по технологии развальцовки значения сработает третий микропереключатель 30, загорится третий светодиод 36, произойдет разрыв в цепи управления питанием привода 4, и последний остановится. При использовании в вальцовочной машинке только двух микропереключателей 30 по указанной причине произойдет остановка привода 4 при срабатывании второго микропереключателя 30. В обоих случаях автоматического выключения привода 4 вальцовочной машинки после снятия осевого усилия на корпус 1, последний пружиной 14 начнет смещаться относительно вала шпинделя 13 в исходное положение. Затем, после вывода ведомого колеса 16 и блокирующего колеса 17 из зацепления с ведущей шестерней 12 и внешним венцом 11 коронного колеса 10 соответственно, пружина 14 будет продолжать смещать корпус 1 относительно вала шпинделя 13. Вначале блокирующее колесо 18 начнет входить в зацепление с ведущей шестерней 12. Поскольку действие крутящего момента на вал шпинделя 13 прекращено, подпружиненные рычаги 31 микропереключателей 30 вернут контакты микропереключателей в исходное положение и обеспечится автоматическое включение привода 4 и вращение элементов планетарной передачи и ведущей шестерни 12 промежуточного редуктора. Это вызовет поворот блокирующих колес 17 и 18 с кольцом 19 и опорной пластиной 20 в противоположную левую (фиг. 2) сторону до упора пластины 20 в упор 21 и остановку ведущей шестерни 12 и водила 8. То же самое произойдет при вхождении блокирующего колеса 18 в зацепление с ведущей шестерней 12, если при вовремя снятой осевой нагрузке на корпус 1 привод 4 не отключался. При дальнейшем смещении корпуса 1 на валу шпинделя 13 до исходного положения ведущее колесо 15 войдет в зацепление с наружным зубчатым венцом 11 коронного колеса 10, и вал шпинделя 13 начнет вращаться в обратную сторону, в режиме холостого хода. Теперь инструмент на валу шпинделя 13 легко извлекается из развальцованной трубы и может быть введен в очередную трубу для ее развальцовки. После такого введения инструмента и приложения к корпусу 1 усилия в направлении оси шпинделя описанные выше процессы реверсирования вала шпинделя 13 и развальцовки трубы повторятся.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАЗВАЛЬЦОВКИ ТРУБ В ТРУБНЫХ ДОСКАХ | 1996 |

|

RU2103094C1 |

| ПРИВОД ИНСТРУМЕНТА | 1996 |

|

RU2111392C1 |

| ОДНОШПИНДЕЛЬНАЯ СИЛОВАЯ ГОЛОВКА | 1995 |

|

RU2086386C1 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1996 |

|

RU2107592C1 |

| РЕГУЛИРУЕМЫЙ ВЕНТИЛЯТОР АППАРАТА ВОЗДУШНОГО ОХЛАЖДЕНИЯ | 2000 |

|

RU2183290C2 |

| МЕХАНИЗМ ПОВОРОТА | 1994 |

|

RU2083474C1 |

| ГИДРОМОТОР-КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 1993 |

|

RU2038226C1 |

| РУЧНОЕ УСТРОЙСТВО ДЛЯ МАРКИРОВКИ | 2000 |

|

RU2189289C2 |

| ДВУХСТУПЕНЧАТАЯ ПЛАНЕТАРНАЯ РАЗДАТОЧНАЯ КОРОБКА | 2003 |

|

RU2248891C1 |

| РУЛЕВОЕ УСТРОЙСТВО ЭЛЕКТРОМЕХАНИЧЕСКОЙ ИГРУШКИ | 1992 |

|

RU2060758C1 |

Изобретение относится к механизированному инструменту для развальцовки труб при изготовлении и ремонте теплообменного оборудования в энергомашиностроении, химической или нефтегазовой промышленности. Вальцовочная машинка содержит корпус, в котором смонтирована планетарная передача и вал шпинделя, кинематически связанные между собой попеременно входящими в зубчатое зацепление двумя ведомыми колесами промежуточного редуктора, жестко закрепленными на валу шпинделя, который установлен на пружине осевого сжатия с возможностью осевого перемещения в опорных подшипниках, как в направляющих, а ведомое колесо промежуточного редуктора насажено на вал водила, а также привод, вал которого жестко соединен с ведущей шестерней планетарной передачи. Особенностью вальцовочной машинки является то, что вал шпинделя установлен параллельно оси планетарной передачи, промежуточный редуктор выполнен с цилиндрическим зубчатым зацеплением, коронное колесо планетарной передачи установлено на подшипниках и снабжено наружным цилиндрическим зубчатым венцом в качестве второй ведущей шестерни промежуточного редуктора, между ведомыми колесами которого на валу шпинделя установлены на подшипниках два блокирующих колеса, жестко соединенные между собой и с установленными между ними ограничителями их поворота, выполненными, например, в виде кольца, соединенного с радиально расположенной пластиной, взаимодействующей в крайних положениях с регулируемыми подпружиненными упорами на противоположных боковых стенках корпуса, при этом расстояние между внешними торцами наружного зубчатого венца коронного колеса и ведущей шестерни промежуточного редуктора больше расстояния между внешними торцами наружного зубчатого венца коронного колеса и ведущей шестерни промежуточного редуктора на валу водила на величину осевого перемещения вала шпинделя. 5 з.п. ф-лы, 2 ил.

| Футляр для спичечной коробки | 1925 |

|

SU4802A1 |

| Союзглавтяжмаш, 1974. | |||

Авторы

Даты

1997-12-27—Публикация

1996-05-23—Подача