Изобретение относится к области литейного производства, а именно к изготовлению сырых формовочных смесей с активированными низкосортными бентонитами.

В современно литейном производстве для приготовления формовочных смесей используются различные глинистые материалы, в первую очередь бентониты. Все бентониты в обменном комплексе содержат катионы натрия, калия, кальция, магния, железа, состав и общее количество которых определяются природными особенностями глинистого материала. При обработке бентонитов натрийсодержащими соединениями, в первую очередь кальцинированной содой, осуществляют земещение части катионов кальция и магния катионами натрия, что обуславливает повышение их физико-химических свойств, в первую очередь прочности в зоне конденсации влаги и термической устойчивости.

В Российской Федерации практически отсутствуют высококачественные, с высокой прочностью и термической устойчивостью бентониты, необходимые для изготовления формовочных смесей для автоматических линий.

Единственной известной возможностью повышения термической устойчивости бентонитов является их обработка натрийсодержащими солями, в первую очередь кальцинированной содой. Обработку осуществляют путем перемешивания увлажненной до состояния пасты с влажностью 40 50% смеси комового бентонита с водой в специальных смесителях [1] [2] Далее полученную таким образом массу высушивают в печах непрерывного действия с температурой теплоносителя 700 - 900oC и затем размалывают до требуемой дисперсности. Недостатком указанного способа обработки является необходимость использования интенсивных методов сушки бентонитовой пасты с высокой влажностью с применением высокотемпературного нагрева, при котором резко снижаются термическая устойчивость и прочность бентонитов, особенно низкокачественных с низкой термической устойчивостью [3]

Известен способ обработки низкокачественных глин и бентонитов при котором в смеситель вводят комовый бентонит в исходном сыром состоянии и карбонат натрия (кальцинированную соду), их интенсивно перемешивают и полученную влажную пасту без подсушки используют в литейном цехе для приготовления формовочных смесей [4]

Недостатком такого способа является то, что бентонит в виде пасты нельзя использовать на существующем смесеприготовительном оборудовании, где необходимо вводить бентонит в смесь в виде сухого порошка.

Известен способ обработки бентонита, в соответствии с которым в смесь бентонита и кальцинированной соды вводят последовательно продукт конденсации сульфокислот нафталина с формальдегидом, нейтрализованным едким натром, и неиногенное поверхностно-активное вещество в виде эфира полиэтиленгликоля и алкилфенолов, а помол осуществляют в стройной мельнице с числом оборотов классификатора 600 1200 в минуту [5] Основным недостатком этого способа является значительное снижение физико-механических свойств бентонитового порошка из-за его переизмельчения при струйном помоле и отрицательного влияния сульфокислот.

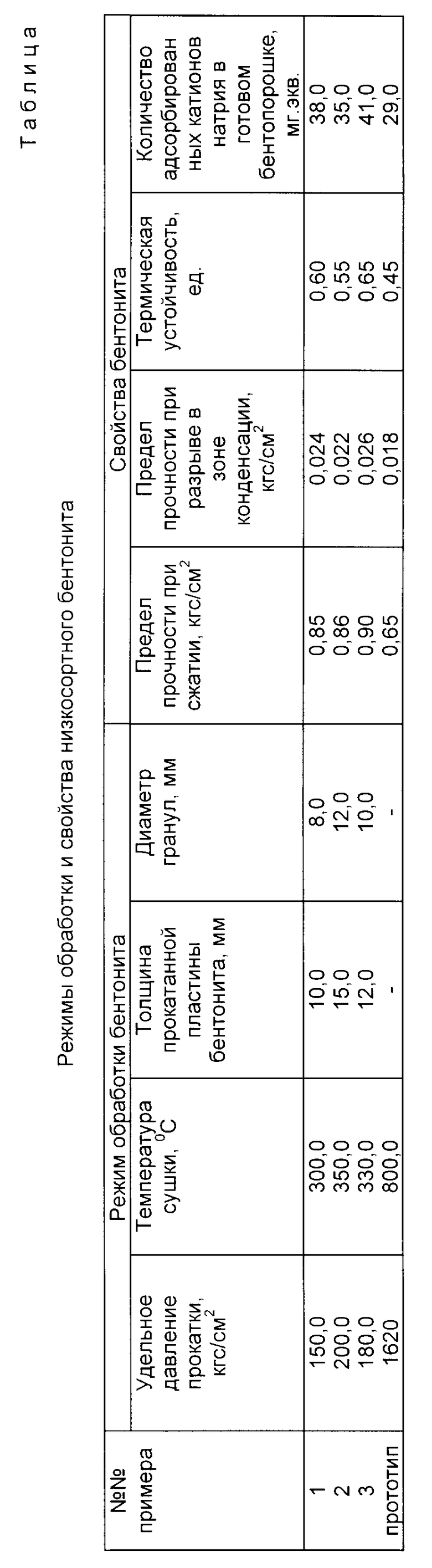

Наиболее близким к предлагаемому изобретению по технической сущности является способ, заключающийся в загрузке измельченного до размера частиц менее 75 мкм бентопорошка в специальный агрегат с приводящимся во вращение валом, увлажнении его до состояния пасты, введении раствора кальцинированной соды и прикатывании валом с усилием не менее 1260 кгс/см2, [6] Недостатком этого способа является то, что он не пригоден для изготовления бентопорошков из низкокачественного сырья с малой термической устойчивостью, так как требует двойной высокотемпературной сушки (до и после обработки), что приводит к существенному снижению физико-механических свойств готового порошка. Кроме того, использование этого способа требует применения чрезвычайно сложного и дорогостоящего оборудования для достижения очень высокого удельного давления уплотнения глинистой массы, обеспечивающего протекание реакции обмена ионов кальция и магния на натрий. Бентонит, обработанный указанным способом, имеет предел прочности при сжатии 0,65 кгс/см2, прочность в зоне конденсации 0,018 кгс/см2, термическую устойчивость 0,45.

Технической задачей изобретения является:

разработка способа обработки бентонитов, обеспечивающего активацию бетонита путем максимального замещения катионов кальция и магния на катионы натрия в его обменном комплексе в условиях отсутствия дополнительного увлажнения глинистой массы;

Техническим результатом решения задачи является:

достижение максимального значения предела прочности при разрыве в зоне конденсации влаги;

достижение максимального значения термической устойчивости готового бентонита;

достижение максимальных прочностных свойств.

Необходимый технический результат достигается тем, что в исходный, доставленный из карьера бентонит, без дополнительного увлажнения вводят кальцинированную соду, смешивают их, а затем полученную смесь подвергают прокатке с удельным давлением 150 200 кгс/см2 с целью получения пластин толщиной 10 15 мм, а затем полученные пластины бентонита превращают в гранулы диаметром 8 12 мм и высушивают их при температуре 300 350oC.

При прокатке с удельным давлением 150 200 кгс/см2 создаются условия для протекания реакции замещения катионов кальция и магния в исходном бентоните на катионы натрия в активированном, что обуславливает повышение его термостойкости и прочности в зоне конденсации влаги. Для обеспечения более "мягкого" при относительно невысокой температуре (300 350oC) режима сушки и создания дополнительных условий для протекания реакции замещения катионов кальция и магния на катионы натрия тонкие пластинки активированного бентонита гранулируются до размера 8 12 мм в диаметре. Такой размер гранул обеспечивает достаточно интенсивный процесс сушки при сравнительно низкой температуре теплоносителя, что предотвращает его "пережог" и соответственно снижение термической устойчивости и прочностных свойств. Процесс помола бентонита осуществляется известными способами, например в шаровых мельницах. Предлагаемый способ обработки низкосортных бентонитов может быть осуществлен с использованием имеющегося стандартного оборудования.

В результате использования предлагаемого изобретения практически все бентониты российских месторождений и соответственно формовочные смеси на их основе будут характеризоваться максимальное возможными для них физико-механическими свойствами термической устойчивостью и пределом прочности при сжатии и разрыве в зоне конденсации влаги.

Оценка физико-механических свойств глинистых материалов, обработанных любым способом, осуществлялась в соответствии с рекомендациями ГОСТ 28177-89, для чего готовили смеси, состоящие из 5 мас.ч. бентонита, 95 мас.ч. обогащенного кварцевого песка и воды. В качестве базового был выбран бентонит Тарн-Варского (Татарстан) карьера.

Прокатка предварительно перемешанной с кальцинированной содой неувлажненной массы бентонита производилась на прокатном двухвалковом стане с регулируемым удельным давлением. Полученные после прокатки пластинки гранулировались и высушивались при различных температурах. Помол высушенного бентонита осуществлялась в шаровой мельнице.

Основные физико-механические свойства Тарн-Варского бентонита в исходном состоянии следующие:

Предел прочности при сжатии, кгс/см2 0,70

Предел прочности при разрыве в зоне конденсации влаги, кгс/см2 - 0,007

Термическая устойчивость 0,3

Состав обменных катионов, мг.экв.

Кальций 26,2

Магний 17,6

Калий + натрий 5,0

Итого 48,8

В качестве натрийсодержащих добавок использовалась кальцинированная сода в количестве 3,0 мас.

Активированный предлагаемым способом бентонит характеризуется пределом прочности при сжатии 0,85 0,90 кгс/см2; пределом прочности при разрыве в зоне конденсации влаги 0,026 кгс/см2, термической устойчивостью 0,60 0,65, что почти на 50% выше, чем активированный по способу прототипу. Полученный уровень свойств для этого бентонита достаточен для изготовления отливок на современном формовочном оборудовании.

Снижение удельного давления прокатки перемешанной массы бентонита с кальцинированной содой ниже 150 кгс/см2 приводит к уменьшению количества замещаемых катионов кальция и магния на натрий в бентоните и, соответственно, снижению термической устойчивости и прочности в зоне конденсации.

Повышение удельного давления прессования выше 200 кгс/см2 не приводит к заметному улучшению физико-механических свойств бентонита и экономически нецелесообразно.

Увеличение толщины пластины прокатываемой массы бентонита, предварительно перемешанной с содой, выше 15 мм снижает эффект активации бентонита (т.е. количество катионов кальция и магния, замещаемых на натрий) и, соответственно, снижает термическую устойчивость и прочность в зоне конденсации бентонита.

Снижение толщины пластины прокатываемой массы бентонита ниже 10 мм не приводит к заметному улучшению физико-механических свойств бентонита и экономически нецелесообразно, так как обуславливает необходимость усложнения конструкции и увеличения массы прокатных валков.

Увеличение диаметра гранул выше 12 мм ухудшает условия просушки бентонита, что не позволяет достичь технологически необходимую влажность бентопорошка в 8 10%

Уменьшение диаметра гранул ниже 8 мм ухудшает физико-механические свойства и термостойкость бентонита из-за его "пережога" при сушке.

Увеличение температуры сушки гранул бентонита выше 350oC приводит к снижению термической устойчивости, прочности при сжатии и в зоне конденсации влаги за счет "пережога".

Снижение температуры сушки гранул бентонита ниже 300oC приводит к недостаточной просушке бентонита и, соответственно, повышению влажности продукта выше предусмотренного ГОСТ 28177-89 уровня.

Из анализа источников информации авторам неизвестен способ обработки низкосортных бентонитов, позволяющий осуществить замещение катионов кальция и магния на катионы натрия в неувлажненной дополнительно их смеси с кальцинированной содой и температуре сушки 300 350oC в печи непрерывного действия. Авторам неизвестны и другие решения, позволяющие достичь столь высоких физико-механических свойств низкосортными бентонитами для литейного производства (увеличение предела прочности при разрыве в зоне конденсации влаги и термической устойчивости в 1,5 1,8 раза по сравнению с другими способами).

Пример 1. Обработку бентонита осуществляли последовательно в шнековом смесителе и двухвалковом прокатном стане. В смеситель вводили комовый бентонит и кальцинированную соду в количестве 3,0 мас. Затем полученную массу пропускали через валки прокатного стана с удельным давлением 150 кгс/см2. Полученные пластинки толщиной 10 мм гранулировали до размера 8 мм, высушивали при 300oC и размалывали в шаровой мельнице до дисперсности, соответствующей требованиям ГОСТ 28177-89. Готовый продукт характеризуется достаточно высокими физико-механическими свойствами.

Пример 2. Обработка приводится аналогично примеру 1, но удельное давление прессования увеличили до 200 кгс/см2, толщину прокатываемой пластинки

до 15 мм, а температуру сушки до 350oC. Диаметр гранул составил 12 мм. В результате физико-механические свойства готового бентонита существенно не изменились.

Пример 3. Обработку приводили аналогично примеру 1, но толщина прокатываемой пластины доведена до 12 мм, т.е. режим обработки бентонита соответствовал среднему, указанному в заявке уровню. Результаты испытаний обработанного таким образом бентонита подтвердили его оптимальные свойства.

Режимы обработки бентонита и результаты его испытаний представлены в таблице.

Предлагаемый способ позволяет достичь значительного экономического эффекта за счет повышения физико-механических свойств относительно низкокачественных бентонитов Российских месторождений и вовлечения их в народное хозяйство, сокращения объема закупаемых за рубежом бентонитов.

Кроме того, сокращается расход формовочных материалов, улучшается качество отливок и уменьшается брак.

Предлагаемый способ реализуется на имеющемся оборудовании, в связи с чем практически не требуется дополнительных затрат.

Литература

1. Авторское свидетельство СССР, N 1294788, C 04 B 33/04

2. Авторское свидетельство СССР, N 1742265, C 04 B 33/04

3. Карташов В.Т. Медведев Я.И. "Литейное производство", 1989, N 8, стр. 17 18.

4. Патент ГДР, N 138516, B 22 C 1/18, B 02 C 23/18

5. Авторское свидетельство СССР, N 1409404, B 22 C /04

6. Патент США, N 3700474, US Cl. 106-288, C 09 C 1/42, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ГЛИН СУББЕНТОНИТОВЫХ | 2001 |

|

RU2196020C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО БЕНТОНИТА | 2012 |

|

RU2510634C1 |

| СПОСОБ АКТИВАЦИИ ГЛИНИСТЫХ МАТЕРИАЛОВ | 1992 |

|

RU2044587C1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 1997 |

|

RU2139769C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО БЕНТОНИТА | 2012 |

|

RU2489388C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО БЕНТОНИТА | 2005 |

|

RU2297434C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СЫРЬЕВАЯ КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2100324C1 |

| МОДИФИЦИРУЮЩАЯ ДОБАВКА | 1998 |

|

RU2139770C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО БЕНТОНИТА | 2001 |

|

RU2196117C1 |

| СПОСОБ АКТИВАЦИИ БЕНТОНИТОВОЙ ГЛИНЫ | 2001 |

|

RU2199504C1 |

Использование: в области литейного производства, при обработке низкосортных бентонитов с низкой термической устойчивостью. Сущность изобретения: исходный бентонит (комовый) без дополнительного увлажнения перемешивают с кальцинированной содой, прокатывают смесь при удельном давлении 150 - 200 кгс/см2 до получения толщины прокатной пластины 10 - 15 мм, гранулируют до диаметра гранул 8 - 12 мм, и сушат при температуре 300 - 350oC и мелют. 1 табл.

Способ обработки низкосортных бентонитов с низкой термической устойчивостью, включающий смешивание бентонина с кальцинированной содой, прокатку, сушку и помол, отличающийся тем, что используют карьерный комовый бентонит, прокатку смеси ведут с удельным давлением 150 200 кгс/см2 до получения толщины прокатной пластины 10 15 мм, перед сушкой пластины гранулируют до размера гранул 8 12 мм, а сушку ведут при 300 350oС.

| G.R.Alther | |||

| Low Grade Bentonitns Jmproved by chemical activ ation and compactioe, Mining Engineering, сентябрь, 1983. |

Авторы

Даты

1997-12-27—Публикация

1996-05-15—Подача