Изобретение относится к литейному производству, а именно к изготовлению сырых песчано-глинистых формовочных смесей.

В современном литейном производстве для приготовления формовочных смесей используются различные глинистые материалы, в первую очередь бентониты. Все глинистые материалы в обменном комплексе содержат катионы натрия, калия, кальция, магния, железа, состав и общее количество которых определяются природными особенностями глинистого материала. В то же время оптимальные физико-механические и технологические свойства глин для литейного производства предел прочности при разрыве в зоне конденсации влаги, термическая устойчивость достигается лишь при наличии в обменном комплексе преимущественно катионов натрия. Поэтому при использовании кальциево-магниевых глинистых материалов, в первую очередь бентонитов, применяется операция активации, т.е. искусственное замещение катионов кальция, магния и железа на катионы натрия.

Известен способ активации бентонита, в соответствии с которым в смесь бентонита и кальцинированной соды вводят последовательно продукт конденсации сульфокислот нафталина с формальдегидом, нейтрализованный едким натром и неиногенное поверхностно-активное вещество в виде эфира полиэтиленгликоля и алкилфенолов, а помол осуществляют в струйной мельнице с числом оборотов классификатора в 1 мин 600-1200 [1] Основным недостатком этого способа является значительное снижение физико-механических свойств промпродукта вследствие его переизмельчения. Имеется техническое решение, в соответствии с которым готовят суспензию путем последовательной загрузки в смеситель глины, воды и активатора. В качестве активатора используется триполифосфат натрия в количестве 0,29-1,5% (4-20 мг.экв. на 100 г глины) или пирофосфат натрия в количестве 0,57-3,0% (5-27 мг.экв на 100 г глины) от массы глины (в пересчете на сухое вещество) [2] Недостатком указанного решения является: предлагаемое содержание активаторов не обеспечивает оптимальной активации бентонитовых глин, сумма обменных катионов в обменном комплексе которых составляет 50-120 мг.экв. на 100 г; при использовании для активации бентонитов только лишь фосфатов в количестве, необходимом для полного замещения катионов кальция, магния и железа, т.е. существенно большем предлагаемого в указанном источнике, возможно накопление в смеси соединений фосфора и, соответственно, нежелательное насыщение им поверхностных слоев отливок. Имеется также техническое решение, в соответствии с которым активация бентонита осуществляется непосредственно в процессе приготовления формовочной смеси, при этом в качестве активатора в смеситель вводится раствор трех простых соединений натрия кальцинированная сода, едкий натр (каустическая сода), тринатрий фосфат [3] Эта технология также непригодна для активации глинистых материалов с преобладанием в обменном комплексе катионов кальция и магния.

Наиболее близким к предлагаемому является способ активации, предусматривающий перемешивание бентонитовой глины с натриевой солью при одновременном увлажнении ингредиентов водой. В качестве натриевой соли используется кальцинированная сода (4). Недостатком этого способа является то, что он пригоден для активации глинистых материалов кальциевого типа, т.е. при его использовании обеспечивается только замещение катионов кальция. При наличии в обменном комплексе глинистого материала значительного количества катионов магния и железа их замещения не происходит и максимально возможные физико-механические свойства продукта не достигаются.

Целью изобретения является полное замещение катионов кальция, магния и железа в обменном комплексе глинистого материала на катионы натрия, что обеспечивает достижение максимально возможной для данного материала величины предела прочности при разрыве в зоне конденсации влаги и, соответственно, технологических свойств.

Цель достигается тем, что процесс активации глинистых материалов осуществляется в две стадии. На первой стадии в глинистый материал вводятся одно или несколько простых соединений натрия, например сода кальцинированная и/или едкий натр, и/или тринатрийфосфат, и проводится перемешивание увлажненного до состояния пасты или суспензии глинистого материала или содержащей его формовочной смеси с введенными ингредиентами. На второй стадии в предварительно активированный простыми соединениями натрия и увлажненный до состояния пасты или суспензии глинистый материал вводятся соединения, образующие с обменными катионами глинистого материала комплексные соединения щелочно-земельных и переходных металлов. В качестве таких соединений используются конденсированные соли фосфорных кислот: тринатрийфосфат или пирофосфат натрия. Количества добавляемых на каждой стадии активаторов зависят от состава и концентрации обменных катионов глинистого материала. Концентрацию каждого катиона определяют в мг . экв по ГОСТ 28177-89, а количества активаторов определяют по формулам.

Для простых соединений натрия:

А1 (0,5 1,5) Г1К, (1) где А1 количество простых натрийсодержащих соединений;

Г1- количество активатора в г, соответствующее одному мг . эквиваленту;

К концентрация катионов кальция в 100 г глинистого вещества, мг . экв.

Для комлексообразующих активаторов:

А2 (0,2 -1,5) Г2 (М + Ж), (2) где А2 количество конденсированных солей фосфорных кислот;

М концентрация катионов магния в 100 г глинистого вещества, мг . экв;

Ж суммарная концентрация катионов двух- и трехвалентного железа в 100 г глинистого вещества, мг . экв;

Г2 количество активатора в г соответствующего его мг . эквиваленту.

Таким образом в соответствии с изобретением на первой стадии осуществляется замещение катионами натрия обменных катионов кальция, а на второй катионов магния и железа. Одновременное введение активаторов в одну стадию не приводит к оптимальному результату, поскольку комплексообразующая способность таких, например, соединений, как полифосфаты, снижается в присутствии тринатрийфосфата соды и т.п. соединений.

Предлагаемый процесс активации осуществляется в зависимости от типа имеющегося смесителя. Если используется смеситель периодического действия, то после загрузки бентонита и при необходимости его увлажнения вводят простую соль, например, кальцинированную соду в количестве, соответствующем определенному по формуле (1). После перемешивания вводят комплексообразующее соединение, например триполифосфат натрия, в количестве, определенном по формуле (2).

Если активация глинистого материала проводилась в состоянии пасты, он транспортируется в сушильный и далее размольный агрегат; если активировалась суспензия, то она передается к агрегатам для приготовления формовочной смеси. При активации глинистого материала в составе формовочной смеси все дальнейшие операции осуществляются в соответствии с обычным технологическим процессом смесеприготовления. При активации глинистого материала в смесителях непрерывного действия используются два последовательно расположенных агрегата, в каждый из которых вводится расчетное количество соответствующего активатора.

В результате использования предлагаемого изобретения глинистые материалы и формовочные смеси на их основе характеризуются максимальными физико-механическими свойствами пределом прочности при разрыве в зоне конденсации влаги, термостойкостью, минимальным содержанием соединений фосфора.

Оценка физико-механических свойств глинистых материалов, активированных любым способом, осуществлялась в соответствии с методиками ГОСТ 28177-89, для чего готовили смеси, состоящие из 5 м.ч. бентонита, 95 м.ч. кварцевого песка Гремячевского карьера ЗИЛ и воды. Предел прочности при сжатии этого бентонита, определенный по ГОСТ 28177-89, равнялся 1,15 кгс/см2.

Состав обменных катионов, мг . экв: Кальций 39,9 Магний 31,8 Калий 3,1 Натрий 2,1 Железо (сумма) 4,3 Итого: 81,2

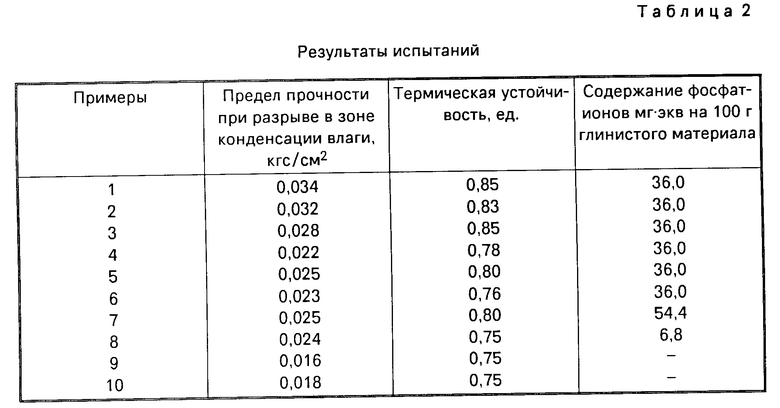

Активированный предлагаемым способом бентонит характеризуется пределом прочности при разрыве в зоне конденсации влаги 0,032-0,034 кг/см2, что вдвое выше, чем активированный по способу-прототипу, термостойкость его составила 0,83-0,85 при допускаемом содержании соединений фосфора в смеси. Полученный уровень свойств для этого глинистого материала (бентонита) достаточен для изготовления отливок на всех современных автоматических линиях. Снижение количества вводимых на первой стадии активации простых соединений натрий ниже уровня, определяемого расчетом по формуле (1), обуславливает необходимость увеличения количества активаторов, вводимых на второй стадии. Это приводит к нежелательному накоплению в смеси соединений фосфора и нецелесообразно экономически.

Увеличение количества вводимых на первой стадии активации простых соединений натрия ниже уровня, рассчитанного по формуле (1), приводит к снижению предела прочности при разрыве в зоне конденсации влаги.

Снижение количества вводимых на второй стадии активации конденсированных солей фосфорных кислот, образующих с обменными катионами глинистого материала комплексные соединения щелочно-земельных и переходных металлов, приводит к снижению прочности при разрыве в зоне конденсации влаги и термостойкости глинистого материала.

Увеличение количества вводимых на второй стадии активации конденсированных солей фосфорных кислот, образующих с обменными катионами глинистого материала комплексные соединения щелочно-земельных и переходных металлов, также приводит к снижению предела прочности при разрыве в зоне конденсации влаги глинистого материала и нежелательному накоплению соединений фосфора.

П р и м е р 1. Активацию осуществляли в лабораторном шнековом смесителе непрерывного действия. На первой стадии активации в смеситель при непрерывном перемешивании вводили комовый бентонит и кальцинированную соду. Влажность пасты составляла 25-30% Затем прошедший первую стадию активации бентонит направлялся в смеситель повторно, при этом вводился триполифосфат натрия. Количество активирующих добавок на каждой стадии определялось соответственно по формулам (1) и (2). После выполнения второй стадии активации бентонитовая паста высушивалась, размалывалась в шаровой мельнице, а порошок испытывался в составе формовочных смесей в соответствии с ГОСТ 28177-89. Полученный таки образом продукт соответствует самым высоким требованиям.

П р и м е р 2. Активацию осуществляли в лабораторных бегунах периодического действия в процессе приготовления формовочной смеси стандартной пробы для испытаний бентонита по ГОСТ 20177-89.

На первой стадии активации в смеситель вводили расчетное по формуле (1) количество едкого натра. После перемешивания полученной смеси вводили расчетное количество пирофосфата натрия и снова перемешивали смесь 5 мин. Результаты испытаний бентонита, активированного таким образом, подтвердили его высокое качество.

П р и м е р 3. Операции проводят аналогично примеру 1, но на первой стадии активации вводят кальцинированную соду, едкий натр и тринатрийфосфат в виде отработанного обезжиривающего раствора гальванического производства. Суммарное количество компонентов этого раствора также определялось по формуле (1).

На второй стадии активации вводили определенное по формуле (2) количество триполифосфата натрия. Полученный в этом случае продукт обладает достаточно высокими свойствами.

П р и м е р 4. Активация проводится в одну стадию в одну стадию в шнековом смесителе непрерывного действия. Расчетные по формулам (1), (2) количества активаторов кальцинированной соды и триполифосфата натрия вводились одновременно. Далее операции, как и в примере 1. Готовый продукт характеризуется невысокой прочностью в зоне конденсации влаги.

П р и м е р 5. Операции проводятся аналогично примеру, но на первой стадии вводится избыточное по сравнению с расчетным количество кальцинированной соды. Активированный бентонит характеризуется пониженным пределом прочности при разрыве в зоне конденсации влаги и термостойкостью.

П р и м е р 6. Операция проводится аналогично примеру 1, но на первой стадии активации вводится пониженное по сравнению с расчетным по формуле (1) количество кальцинированной соды. В этом случае также имеет место снижение предела прочности при разрыве в зоне конденсации влаги и термической стойкости бентонита.

П р и м е р 7. Операция проводится аналогично примеру 1, но на второй стадии активации вводится избыточное по сравнению с расчетным по формуле (2) количество активатора триполифосфата натрия. В этом случае также имеет место снижение предела прочности при разрыве в зоне конденсации влаги и в меньшей степени термической устойчивости продукта по сравнению с оптимальным вариантом. Кроме того возрастает содержание соединений фосфора в смеси.

П р и м е р 8. Операция проводится аналогично примеру 1, но на второй стадии активации вводится уменьшенное по сравнению с расчетным по формуле (2) количество активатора триполифосфата натрия. В этом случае также имеет место снижение предела прочности при растяжении в зоне конденсации влаги и термической устойчивости глинистого материала.

П р и м е р 9. Выполнен для сравнения по технологии, описанной в [3] т. е. в количестве активирующей натрийсодержащей добавки использовался отработанный обезжиривающий раствор гальванического производства (содержание в бентоните приведено в пересчете на сухой остаток).

П р и м е р 10. Выполнен по способу-аналогу одностадийной активации бентонитовой пасты кальцинированной содой в количестве, обеспечивающем максимальный для этого активатора предел прочности в зоне конденсации влаги. Эта технология используется в настоящее время повсеместно. При применении соды для активации кальциево-магниевых глинистых материалов (бентонитов) существенно увеличить их предел прочности при разрыве в зоне конденсации нельзя.

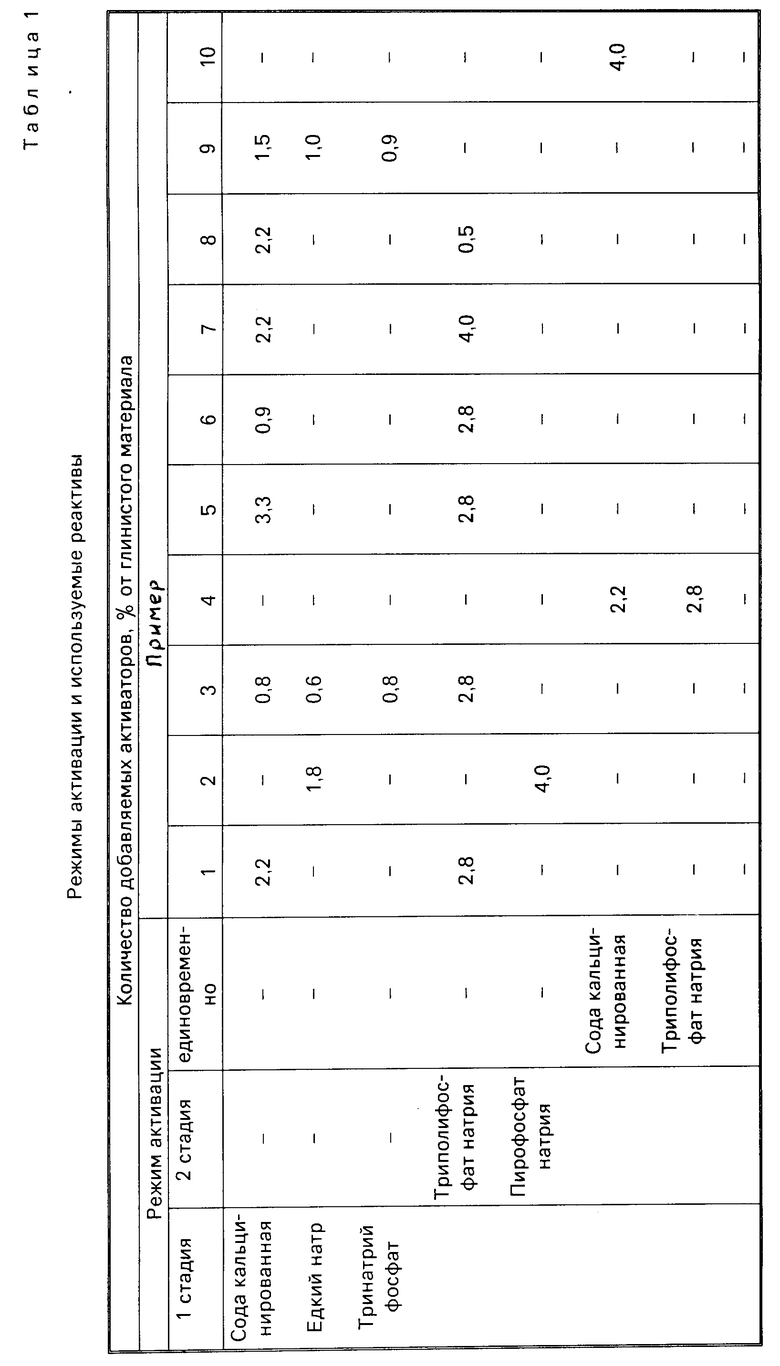

Режимы активации и использованные в примерах 1-10 активаторы представлены в табл.1, а результаты испытаний в табл.2.

Предлагаемый способ позволяет достичь значительного экономического эффекта за счет повышения физико-механических свойств ранее практически неиспользуемых глинистых материалов и вовлечения их в народное хозяйство. Кроме того сокращается расход формовочных материалов, улучшается качество отливок и уменьшается брак.

Предлагаемый способ реализуется на имеющемся оборудовании, в связи с чем практически не требуется дополнительных затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ НИЗКОСОРТНЫХ БЕНТОНИТОВ | 1996 |

|

RU2100129C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО БЕНТОНИТА | 2012 |

|

RU2510634C1 |

| СПОСОБ АКТИВАЦИИ БЕНТОНИТОВОЙ ГЛИНЫ | 2001 |

|

RU2199504C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО БЕНТОНИТА | 2005 |

|

RU2297434C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО БЕНТОНИТА | 2012 |

|

RU2489388C1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2003 |

|

RU2252104C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМОДИФИЦИРОВАННОГО ГЛИНОПОРОШКА ДЛЯ ПРОИЗВОДСТВА ПРОДУКЦИИ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2805707C1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2009 |

|

RU2393938C1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2001 |

|

RU2188094C1 |

| СПОСОБ ОБРАБОТКИ ГЛИН СУББЕНТОНИТОВЫХ | 2001 |

|

RU2196020C2 |

Изобретение относится к литейному производству, в частности к изготовлению сырых песчано-глинистых формовочных смесей. При использовании кальциево-магниевых глинистых материалов, в первую очередь бентонитов, применяется операция активации, т.е. искусственное замещение катионов кальция, магния и железа на катионы натрия, для чего используют различные активаторы. Сущность изобретения заключается в том, что в увлажненный глинистый материал вводят в качестве активатора натрийсодержащие соединения в две стадии. На первой стадии вводят простые соли и/или основания натрийсодержащих соединений (кальцинированная сода и/или едкий натр, и/или тринатрийсосфат), в результате чего осуществляется замещение катионами натрия адсорбированных на поверхности глины катионов кальция. На второй стадии активации при продолжении перемешивания вводятся комплексообразующие соединения натрия конденсированные фосфаты (триполифосфат или пирофосфат натрия) и осуществляется замещение катионами натрия оставшихся в глинистом материале катионов магния и железа. Количество активаторов на каждой стадии определяется по определенной зависимости между активатором и концентрации катионов кальция или суммарной концентрации магния и двух- и трехвалентного железа в 100 г глинистого материала. Техническим результатом изобретения является повышение физико-механических свойств глинистых материалов (предела прочности при разрыве в зоне конденсации влаги и термической устойчивости), что существенно улучшает технологические свойства формовочных смесей, снижает расход материалов и улучшает качество литья. 2 з. п.ф-лы, 2 табл.

А1 (0,5 1,5)Г1 · К

где А1 количество простых натрийсодержащих соединений;

Г1 количество активатора, соответствующее 1 мг · экв, г;

К концентрация катионов кальция в 100 г глинистого материала, мг · экв.

А2 (0,2 1,5) Г2 (М + Ж)

где А2 количество конденсированных солей фосфорных кислот;

Г2 количество активатора, соответствующее 1 мг · экв, г;

М концентрация катионов магния в 100 г глинистого материала, мг · экв;

Ж суммарная концентрация катионов двух- и трехвалентного железа в 100 г глинистого материала, мг · экв.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ активации бентонитовой глины | 1985 |

|

SU1294788A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-09-27—Публикация

1992-09-28—Подача