Изобретение относится к способу изготовления вставленных друг в друга и проскальзывающих относительно друг друга под давлением металлических деталей согласно ограничительной части п.I формулы изобретения.

Металлические детали, проскальзывающие относительно друг друга под давлением, в технике крепления принадлежат, прежде всего, к металлическим распорным дюбелям, которые обычно состоят из разжимной втулки и вставляемого или забиваемого в нее для ее закрепления распорного корпуса. Если скользящие относительно друг друга детали металлического распорного дюбеля из-за соображений защиты от коррозии изготовлены из одинаковой, имеющей аустенитную структуру кристаллической решетки высококачественной нержавеющей стали, при высоком давлении распирания во время процесса закрепления происходит задирание обеих скользящих относительно друг друга поверхностей. Из-за этого задирания значительно ухудшается функция распорного дюбеля. В особенности, такой дюбель не подходит для применения в зоне растяжения, так как из-за отсутствия дополнительного распирания не компенсируется расширение отверстия за счет образования трещин.

По этой причине в случае металлического дюбеля из аустенитной стали является обычным изготовление элементов из стали с различной структурой. Так как эти детали, однако, изготавливаются и поставляются в больших количествах, в большинстве случае эта возможность не применима. Кроме того, в структуре сталей не достигается достаточная гомогенность, которая с достаточной надежностью приводит к уменьшению склонности к задиранию.

Во избежание затруднительной обработки аустенитных сталей резанием известно изготовление преимущественно втулкообразных деталей из металлического порошка литьем под давлением (MIM-способ). Для этой цели металлический порошок смешивают с желательными имеющимися также в порошкообразной форме, легирующими добавками и пластифицируют в нагреваемом смесителе с помощью полимерных органических связующих (воск, искусственные материалы) и в заключение гранулируют. За счет этого возможна обработка на обычных машинах для литья под давлением. При этом формой служит инструмент для литья под давлением, имеющий конструкцию, аналогичную инструменту для литья под давлением искусственного материала.

Фасонные детали, отлитые под давлением (заготовки), помещают в печь для удаления связующего. В процессе удаления связующего путем термического или химического разложения разрушаются молекулярные цепочки связующего. Одновременно происходит предварительное спекание металлических фасонных деталей, придающее им достаточную стабильность. При спекании, осуществляемом в вакууме или защитном газе, металлические детали, полученные литьем под давление, приобретают свои окончательные свойства материала и форму. Благодаря этому способу, таким образом, можно применять небольшие количества различных сталей и изготавливать готовые продукты.

В основе изобретения лежит задача достичь у вставляемых друг в друга металлических деталей, которые согласно функциям должны скользить относительно друг друга под давлением, уменьшения склонности к задиранию.

Решение этой задачи достигается признаками способа согласно п. I формулы. С помощью вещества, примешиваемого к металлическому порошку, и инертного относительно него, отделенные молекулы или группы молекул этого вещества откладываются в некоторых местах решетки внутри структуры или на границе ее зерен в деталях изготовленных MIM-способом. Поэтому здесь друг с другом взаимодействуют два вещества с незначительно отливающейся структурой. Особенно подходящим веществом, примешиваемым к металлическому порошку, являются твердые керамические вещества, такие как сульфат бария (BaSO4) или двуокись титана (Ti 02).

Аналогичный эффект может быть достигнут за счет того, что в качестве вещества к металлическому порошку примешивают фулеровые земли, предпочтительно C60 фулеровые земли. Сферическая молекула углерода C60 создает на поверхности металлической детали слой стали с особенно благоприятными свойствами скольжения.

На свойство скольжения можно влиять различным весовым содержанием примешиваемого вещества. Для примешивания фулеровых земель достаточны весовые содержания от 0,1 до 1% (промилле), для керамического твердого вещества целесообразны более высокие весовые содержания.

Изготовление обеих, вставленных друг в друга металлических деталей, возможно таким образом, что обе детали изготавливают не зависящими друг от друга процессами изготовления и затем соединяют вместе в одном процессе сборки. Для экономики расходов на процесс сборки является также возможным изготовить вставляемые друг в друга металлические детали так, чтобы на одну деталь процессом литья под давлением нанести разделительный слой из искусственного материала, затем на разделительный слой процессом литья под давлением нанести набрызгиванием другую деталь, причем толщина разделительного слоя соответствует по меньшей мере усадке другой детали, после процесса литья под давлением разделительный слой и связующее удаляют в процессе их выделения и спекания.

Ниже способ согласно изобретению поясняется более подробно примером выполнения.

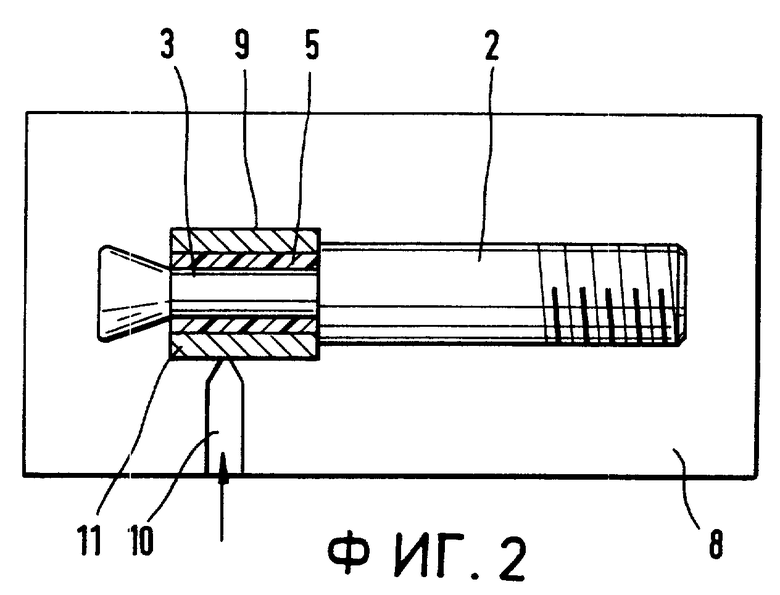

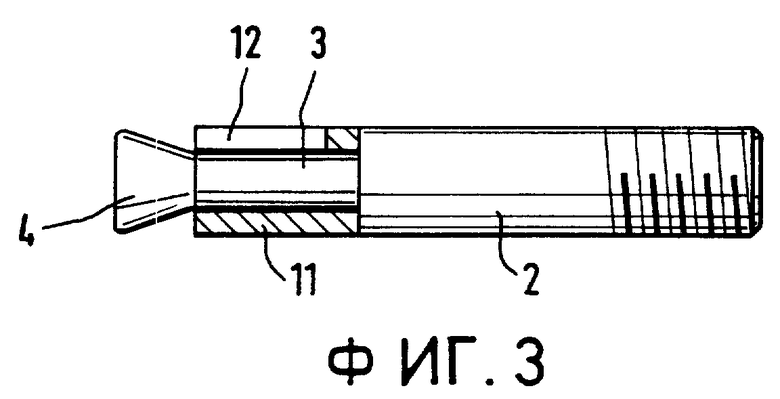

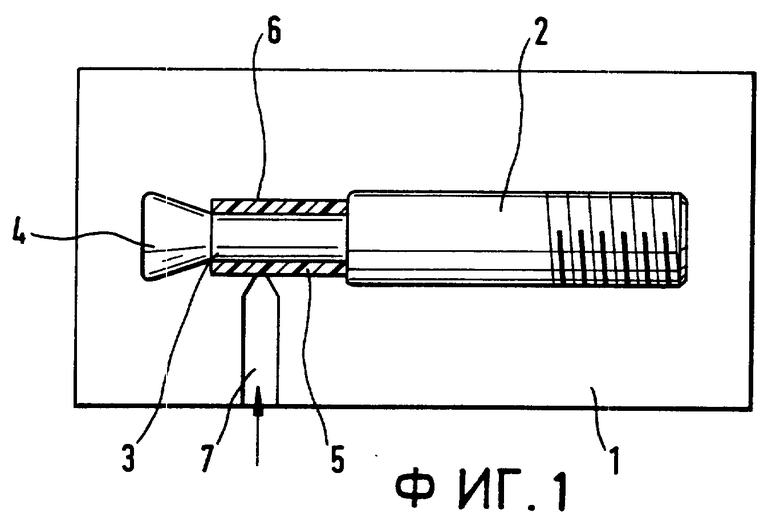

На фиг. 1 показана схематически форма для нанесения на металлический палец способом впрыскивания разделительного слоя; на Фиг. 2 форма для нанесения впрыскиванием второй металлической детали на разделительный слой и на фиг. 3 металлический палец с установленной разжимной втулкой после процесса удаления связующего и процесса спекания.

На фиг. 1, 2 и 3 схематически в форме эскизов, на примере разжимного анкера показан принцип осуществления стадий способа при изготовлении вставленных друг в друга деталей. Металлический палец 2, изготовленный обычным путем или в процессе литья под давлением, укладываемый в форму 1, имеет участок 3 уменьшенного сечения, к которому примыкает разжимной конус 4.

Длят нанесения на участок 3 уменьшенного сечения разделительного слоя 5, состоящего из искусственного материала, форма имеет полость 6, окружающую участок 3 с уменьшенным сечением. Эта полость заполняется в процессе впрыскивания через канал 7. После укладки пальца 2, снабженного разделительным слоем 5, в форму 8 (см. фиг. 2) в полость 9 впрыскивается через канал 10 порошкообразная смесь, дополненная связующим. К смеси металлического порошка примешивается полученное в отдельном рабочем процессе вещество, например керамическое сырье или фулеровые земли, которое в представленном на фиг. 3 окончательном состоянии изготавливаемого крепежного элемента приводит к желаемому свойству скольжения. После впрыскивания порошкообразной смеси получается соединение с геометрическим замыканием следующей детали, выполненной в виде разжимной втулки 11, на участке 3 с уменьшенным сечением пальца 2. Затем осуществляется процесс удаления связующего и процесс спекания, во время которого удаляется как связующее, так и разделительный слой 5. Полость, образующаяся за счет толщины удаленного разделительного слоя 5, дает возможность усадки разжимной втулки 11, возникающей при удалении связки и спекании. Толщина разделительного слоя 5 в представленном примере выполнения определяется таким образом, что между разжимной втулкой 11 и участком 3 с уменьшенным сечением пальца 2 остается зазор, дающий возможность осевого смещения. Втулка 11 может быть снабжена одной или несколькими продольными прорезями 12, дающими возможность разжатия при введении размыкающего конуса 4 и разжимную втулку 11.

При закреплении изготавливаемого крепежного элемента в строительную деталь из-за окружающего разжимную втулку материала в процессе разжатия действует давление, которое могло бы привести, в особенности при комбинации двух идентичных сталей, к задиранию обеих, вставленных друг в друга деталей. Благодаря веществу, примененному при изготовлении путем литья под давлением, получается такая структура этой металлической детали, которая приводит к хорошей характеристике скольжения. Способ согласно изобретению пригоден, преимущественно для, например, представленного на фиг. 3 крепежного элемента 2, в котором, путем аксиального смещения между участком 3 и разжимной втулкой 11 может достигаться эффект распирания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСПОРНОГО АНКЕРА ИЗ КОРРОЗИОННОСТОЙКОЙ СТАЛИ | 1995 |

|

RU2106428C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ДЕТАЛЕЙ | 1994 |

|

RU2096133C1 |

| РАСПОРНЫЙ МЕТАЛЛИЧЕСКИЙ АНКЕР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2087760C1 |

| РАСПОРНЫЙ ДЮБЕЛЬ | 1996 |

|

RU2110703C1 |

| РАСПОРНЫЙ ДЮБЕЛЬ | 1994 |

|

RU2112898C1 |

| Распорный дюбель | 1990 |

|

SU1809879A3 |

| УДАРНЫЙ РАСПОРНЫЙ ДЮБЕЛЬ ДЛЯ АНКЕРОВКИ В ЦИЛИНДРИЧЕСКОМ ГЛУХОМ ОТВЕРСТИИ БЕТОННОЙ ДЕТАЛИ ИЛИ ПОДОБНОЙ КЛАДКЕ | 1993 |

|

RU2079011C1 |

| Распорный дюбель | 1988 |

|

SU1713445A3 |

| КРЕПЕЖНАЯ ДЕТАЛЬ С РАСПОРНЫМ ЭЛЕМЕНТОМ | 1996 |

|

RU2115032C1 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ С ЗАДНЕЙ ПОДРЕЗКОЙ | 1991 |

|

RU2033328C1 |

Изобретение относится к способу изготовления вставленных друг в друга и проскальзывающих относительно друг друга под давлением металлических деталей, причем по меньшей мере одну деталь изготавливают путем литья под давлением. Для улучшения характеристики скольжения и уменьшения склонности к задиранию к детали, изготовленной путем литья под давлением порошкообразного материала, примешивают неметаллическое, в порошкообразной форме или в форме гранул, вещество, которое имеет молекулярную структуру, инертную к металлу и устойчивость к температуре по меньшей мере 900oC. В качестве вещества применяют преимущественно твердое керамическое вещество или фулеровые земли. 5 з. п. ф-лы, 3 ил.

5. Способ по п.3, отличающийся тем, что фулерен вводят в металлический порошок в количестве 0,01 1%

6. Способ по любому из пп.1 5, отличающийся тем, что сборку деталей осуществляют путем нанесения на деталь из металлического порошка, формируемую литьем под давлением, разделительного слоя с последующим нанесением на него другой детали, формируемой литьем пол давлением порошкообразного материала, причем толщину разделительного слоя выбирают соответствующей по меньшей мере усадке другой детали, а после литья под давлением проводят спекание с удалением разделительного слоя и связующего.

| DE, патент, 3729578, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| DE, патент, 3924133, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| DE, патент, 3116424, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1997-12-27—Публикация

1995-08-07—Подача