Изобретение относится к способу соединения заготовок или конструкционных деталей из стали с деталями из алюминиевого или титанового сплава, а также к получаемому с применением этого способа турбонагнетателю.

Соединение различных материалов занимает в высокоразвитой технологии заметную роль, поскольку часто одно и то же устройство должно обладать различными свойствами, которые невозможно обеспечить при помощи одного единственного материала, в связи с чем в зависимости от технологии изготовления и эксплуатационной функции для отдельных частей детали или конструкции применяют разные материалы для того, чтобы достигнуть оптимума в отношении экономичной технологии и механических свойств.

Так, например, согласно патенту EP-PS 0129311 по технологическим соображениям материалом рабочего колеса турбокомпрессора служит алюминий или алюминиевый сплав, а вал или крепежная деталь для вала вследствие хороших механических свойств, в частности прочности и вязкости, изготовляется из инструментальной стали, причем для соединения этих частей предусматривается сварка трением.

Однако стремление последовать этой рекомендации наталкивается на ряд трудностей, так как хотя алюминий и можно в определенных условиях соединять со сталью путем сварки трением, все же сваривание стали с термически упрочняемыми алюминиевыми сплавами представляет большие трудности.

Точно так же прочные соединения стали с титановыми сплавами при помощи сварки трением до сих пор не освоены.

Поэтому задача предлагаемого изобретения заключается в разработке способа, при помощи которого можно было бы соединять заготовки или конструкционные детали из стали с деталями из алюминиевых или титановых сплавов путем сварки трением.

Разработанный для этой цели способ отличается тем, что заготовку или деталь соединяют, поместив между ними по крайней мере переходной слой из вязкого металла соответствующей подгруппы, путем сварки трением отдельных контактных поверхностей.

Применяя вязкие слои из чистых металлов, можно компенсировать термические напряжения между соединяемыми деталями. Структура материала на поверхностях соединения поддается наблюдению, в частности, заметно устранение образования хрупких фаз в граничной зоне. При этом разумеется надо следить за металлографической совместимостью соединяемых материалов, а также их пригодностью для сварки трением.

Соединение стали с титановым сплавом происходит, в частности, если на сталь путем сварки трением нанести слой меди, а на титановый сплав тоже путем сварки трением слой ванадия, соединив затем обработанные медные и ванадиевые поверхности путем сварки трением.

Целесообразно осуществлять сварку трением, исключив окружающий воздух путем проведения процесса в атмосфере инертного газа, в вакууме или особенно под слоем жидкости, например, смеси керосина с минеральными маслами, применяемой для электроискровой обработки.

Для соединения деталей можно применять распространенные машины для сварки трением, которые имеют ступенчатое или бесступенчатое регулирование частоты вращения. В качестве режима работы можно пользоваться "трением по времени" или "трением на сгон".

При патентуемом способе можно применять обычные частоты вращения порядка 500 2000 об/мин, особенно же около 1000 об/мин, и силу осаживания примерно до 50 кН, особенно же в диапазоне 100 200 кН.

Толщина промежуточного слоя в готовом шве должна быть возможно меньшей, целесообразно выдерживать ее в миллиметровом диапазоне. Перед сваркой трением надо тщательно подготовить поверхность, в частности только что обточенную поверхность обезжирить в ультразвуковой ванне, промыть спиртом и высушить.

Во избежание высоких пусковых крутящих моментов можно в одной из соединяемых деталей предусмотреть коническую соединительную поверхность, хотя для повышения нагрузочной способности шва следует предпочитать плоские стыковые поверхности.

Шероховатость соединяемых поверхностей целесообразно предусматривать в диапазоне 30 300 мкм, особенно же около 100 мкм.

Особенности изобретения вытекают из дополнительных признаков, указанных в формуле изобретения, а также из прилагаемого ниже описания на примерах.

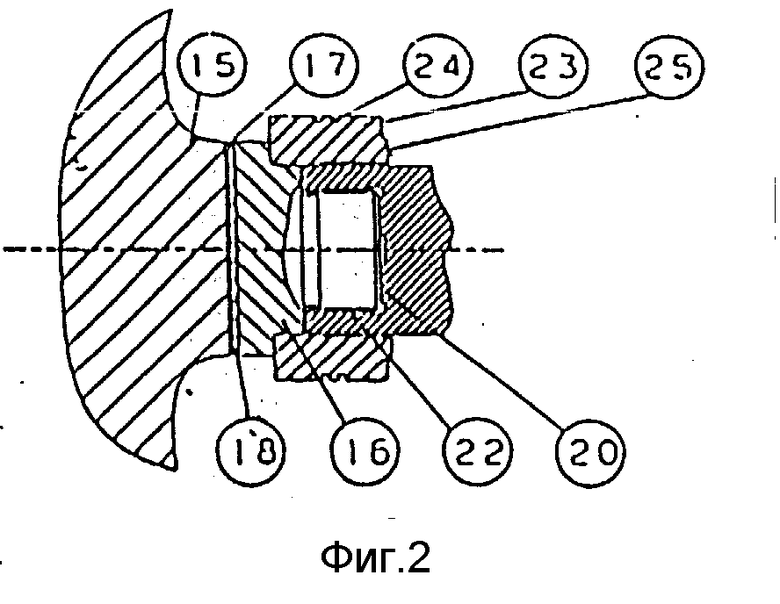

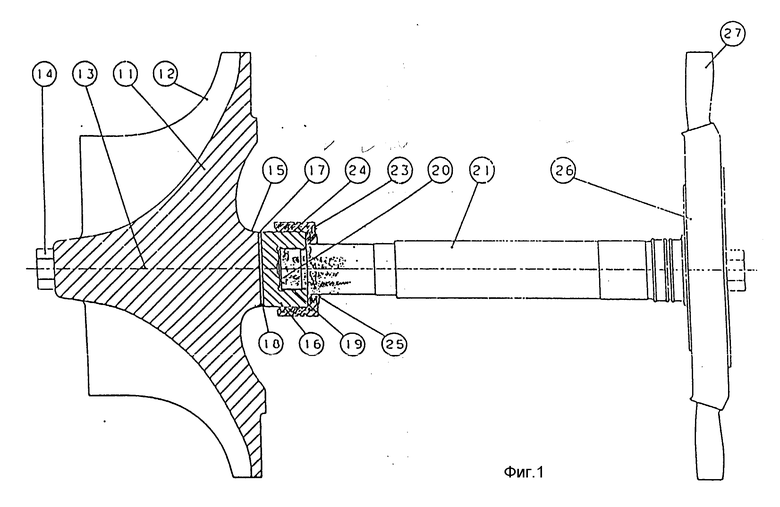

На фиг. 1 и 2 показано рабочее колесо турбонагнетателя с крыльчаткой и валом в двух вариантах крепежной детали на валу.

Пример 1. Соединение термически обрабатываемой стали St 575 с термически упрочняемым алюминиевым сплавом AN 40.

На предварительно обработанный, как указывалось выше, торец цилиндрического стального прутка (⊘45 х 140) была путем сварки трением нанесена никелевая пластина (2 х 50 х 50). После обработки торца наваренного никелевого слоя на токарном станке в качестве второй операции сварки трением был присоединен цилиндрический пруток из алюминиевого сплава AN 40 (⊘50 x 150) и тем самым создано соединение St 575/Ni/AN 40. Достигнутая прочность составила 211 Н/мм2. На прочность соединения влияет шероховатость поверхности никелевого слоя. Наибольшие значения прочности достигались при шероховатости соединительного никелевого слоя (со сплавом AN 40) Pz 162 мкм, RA 43 мкм и Rt 185 мкм. При этом максимальная прочность наблюдалась в соединении со сплавом AN 40 в термически упроченном состоянии.

Во избежание охрупчивания соединительных плоскостей соединение St 575/Ni подвергалось термообработке в течение 60 мин в высоком вакууме при 680oC.

Аналогичным образом можно соединять и заготовки из других термически упрочняемых алюминиевых сплавов, как, например AlCuMg1, AlCuMg2 или AlCuMg1828, со сталью путем сварки трением с промежуточным слоем из никеля.

Пример 2. Соединение термически обрабатываемой стали St 575 с титановым сплавом TiGAl4V.

На каждый пруток из титанового сплава (⊘45 х 150), с одной стороны, и круглый пруток из стали St 575 (⊘45 x 140), с другой стороны, путем сварки трением наносились ванадиевые пластинки или слой меди и тщательно обрабатывались на токарном станке. На титане оставался слой ванадия толщиной 3,5 4,5 мм, а на стали St 575 слой меди толщиной 5 8,5 мм. Дальнейшее сваривание ванадия с медью привело к утонению слоя меди. В готовом соединении медь имела толщину 1 мм.

Особенно хорошая нагрузочная способность соединения Ti6Al4V/V/Cu/St 575 вплоть до значений порядка 660 Н/мм2 достигается путем применения более высоких давлений осаживания во время сварки трением в диапазоне 150 Н/мм2.

Во избежание роста твердости в стали St 575 в дальнейших опытах между медью и сталью St 575 был введен промежуточный слой из аустенитной стали ХIOCrNiTi189. Этот дополнительный промежуточный слой во время сварки трением не претерпевает никаких структурных изменений, но препятствует нагреву стали St 575 до температуры аустенитизации и вызванному этим росту твердости во время охлаждения. Слой из ХIOCrNiTi189 сваривается трением со сталью St 575, после чего стык подвергали термической обработке в течение одного часа при 600oC, чтобы устранить увеличение твердости в St 575. После обточки аустенитного слоя до толщины 2,5 мм можно было затем наварить трением слой меди. При таком соединении достигалось увеличение прочности до 454 Н/мм2.

При аналогичном введении промежуточных слоев и аналогичных технологических этапах можно изготовить соединения стали со сплавами α-титана и (α + β)-титана, например, TiCu2 или TiAl5Fe2,5.

Стали с низким содержанием углерода, которые во время охлаждения после сварки трением не проявляют склонность к образованию мартенсита, можно сваривать трением непосредственно с медью без промежуточного слоя из стали XIOCrNiTi189.

Пример 3. Способ, рассмотренный в примере 1, был применен для присоединения крепежной детали для вала турбонагнетателя к рабочему колесу компрессора. На фиг. 1 показана образовавшаяся в результате деталь. С торцом 17 ступицы 11, снабженной лопатками 12, при помощи промежуточных слоев 18 сварена трением снабженная резьбой крепежная деталь 16. С крепежной деталью 16 свинчен вал 21, выполненный за одно целое с крыльчаткой 26, несущей выполненные за одно целое или насаженные лопатки 27, на вал напрессовано в горячем или холодном виде цилиндрическое кольцо 23, в которое вставлены радиальные уплотнительные кольца 24 и которое имеет скользящую в осевом направлении поверхность 25.

Вместо крепежной детали 16 можно сам вал сварить трением со ступицей 11. Это не относится к соединению турбинного колеса 26 с валом 21.

Рабочее колеса компрессора 11-17 может также быть изготовлено не из алюминиевого деформируемого сплава, а из титанового деформируемого сплава и тогда должно быть соединено согласно примеру 2 путем сварки трением с крепежной деталью 16 или с валом 21.

Использование: изобретение относится к способу соединения заготовок или конструкционных деталей из стали с деталями из алюминиевого или титанового сплава и использование данного способа при изготовлении турбонагнетателя. Сущность изобретения: деталь из стали соединяют сваркой трением с прокладкой. Полученное соединение термообрабатывают до прекращения роста твердости и соединяют с деталью из алюминиевого или титанового сплава посредством сварки трением. При соединении детали из стали с деталью из алюминиевого сплава используют прокладку из никеля. При соединении детали из стали с деталью из титанового сплава используют прокладку из аустенитной стали. После термообработки наносят слой меди сваркой трением. На деталь из титанового сплава наносят слой из ванадия. Обработанные поверхности меди и ванадия соединяют посредством сварки трением. Данным способом осуществляют соединение турбинного колеса с валом или с крепежной деталью вала турбонагнетателя. 2 с. и 2 з.п ф-лы, 2 ил.

Авторы

Даты

1997-12-27—Публикация

1993-01-15—Подача