Изобретение может применяться в транспортной технике и общем машиностроении, а более конкретно при производстве сосудов высокого давления, например, в автомобильной промышленности при переводе автотранспорта на газовое топливо.

Известен способ баллона из композиционных материалов путем намотки на специальную удаляемую оправку спиральных и кольцевых композитных слоев, состоящих из высокопрочных волокон, пропитанных полимерным связующим [1] После намотки производится полимеризация композитных слоев и удаление оправки. Для обеспечения герметичности изготавливаемого баллона вводится операция образования дополнительной герметизирующей оболочки (лейнера) путем намотки или накладки на оправке слоев герметизирующего материала до намотки композитных слоев.

Основным недостатком указанного способа является необходимость удаления оправки после полимеризации композитных слоев. Это приводит к необходимости использовать либо одноразовые оправки, уничтожаемые после каждой намотки, либо сложные и дорогие разборные оправки. В обоих случаях повышается стоимость изготовления баллона и снижается производительность.

Известен способ изготовления баллона (пневмотрака), используемого в транспортной и автомобильной технике. Согласно этому способу слои, входящие в состав баллона, наматывают на цилиндрическую оправку и осуществляют предварительное формование заготовки, затем заготовку разрезают по диаметру на две заготовки и устанавливают их на внутреннюю полимерную оболочку, которую поддувают до придания ей требуемой формы. После этого осуществляют наложение остальных слоев, входящих в состав баллона, на цилиндрическую заготовку с размещенной внутри нее поддутой цилиндрической оболочкой. Далее полученную заготовку помещают в пресс-форму и окончательно оформляют баллон [2] Указанный способ принимается в качестве прототипа заявленного изобретения.

Основным недостатком способа-прототипа является невысокая прочность формируемого баллона, что позволяет использовать этот способ только при изготовлении резинокордных оболочек низкого давления, и не позволяет использовать при производстве композитных сосудов высокого давления, необходимых, например, при переводе автотранспорта на газовое топливо.

Задача изобретения повышение качества изготавливаемого композитного баллона высокого давления.

Технический результат, который может быть получен при осуществлении изобретения, заключается в повышении прочности композита, достигаемой при повышении натяжения при намотке высокопрочных волокон.

Для обеспечения этого результата намотку спиральных и кольцевых композитных слоев производят на предварительно изготовленную цилиндрическую оболочку, в которую помещаются внутренняя полимерная оболочка. Эта цилиндрическая оболочка изготавливается путем намотки части композитных слоев на цилиндрическую оправку с последующей полимеризацией и снятием с оправки. Для обеспечения надежного контакта внутренней полимерной оболочки и цилиндрической оболочки при выдувании внутренней полимерной оболочки в качестве формы на выдувной машине используют эту цилиндрическую оболочку. При этом достигается и дополнительный технический результат упрощение и удешевление способа за счет упрощения и удешевления оснастки при выдувании внутренней оболочки.

Другой дополнительный технический результат, получаемый при использовании заявляемого изобретения ( в конкретных формах его выполнения) заключается в повышении производительности способа. Для этого цилиндрическую оболочку изготавливают в виде длинной трубы, а перед установкой в выдувную машину разрезают на куски длиной, равной длине цилиндрической части баллона.

Изобретение характеризуют следующие существенные признаки:

на цилиндрическую оправку наматывают часть композитных слоев, состоящих из высокопрочных волокон, пропитанных полимерным связующим;

проводят полимеризацию композитных слоев;

снимают с оправки полученную цилиндрическую композитную оболочку;

устанавливают цилиндрическую композитную оболочку в выдувную машину;

на выдувной машине выдувают внутреннюю полимерную (например, полиэтиленовую) оболочку;

на цилиндрическую оболочку с находящейся внутри нее внутренней полимерной оболочкой наматывают спиральные и кольцевые композитные слои, состоящие из высокопрочных волокон, пропитанных полимерным связующим, причем намотка производится с повышенным натяжением волокон;

проводят полимеризацию композитных слоев.

Указанные признаки в их совокупности обеспечивают получение технического результата во всех случаях, на которые распространяется испрашиваемый объем правовой охраны.

Кроме того, в частном случае выполнения изобретения вводится операция разрезания цилиндрической оболочки на куски длиной, равной длине цилиндрической части баллона.

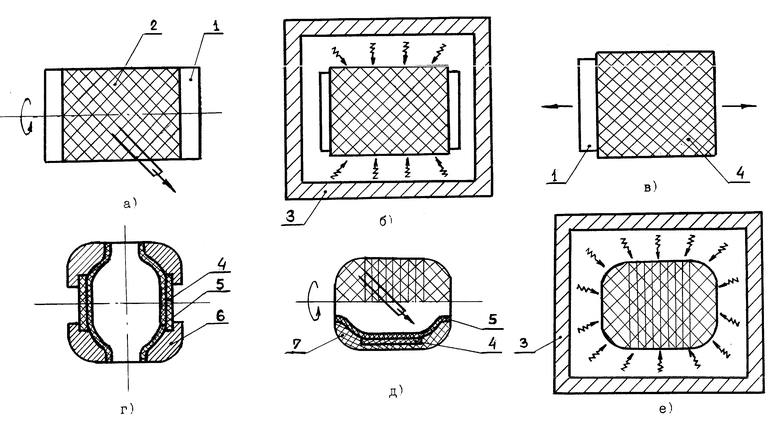

На чертеже показана последовательность операций изготовления композитного баллона согласно предлагаемому способу, где а) схематически показана намотка на жесткую цилиндрическую оправку 1 части композитных слоев 2, состоящих из высокопрочных волокон, пропитанных полимерным связующим; б полимеризация намотанных композитных слоев в печи 3; в снятие с оправки 1 полученной цилиндрической композитной оболочки 4; г выдувание внутренней полимерной оболочки 5 в композитную цилиндрическую оболочку 4, установленную в форму 6, д намотка на цилиндрическую оболочку 4 с находящейся внутри нее внутренней полимерной оболочкой 5 спиральных и кольцевых композитных слоев 7, состоящих из высокопрочных волокон, пропитанных полимерным связующим. Намотка по предлагаемому способу производится с повышенным натяжением, что способствует повышению прочности готового композитного баллона е схематически показана полимеризация композитных слоев путем нагрева баллона в печи 3.

При намотке композитных слоев, состоящих из высокопрочных волокон, пропитанных полимерным связующим, используются известные средства и технологические режимы (Цыплаков О.Г. Научные основы технологии композиционно-волокнистых материалов. Пермское кн. изд-во т.1. 1974, т.2 1975). Таким образом может быть осуществлена и намотка цилиндрической оболочки, и намотка спиральных и кольцевых слоев на цилиндрическую оболочку с находящимся внутри нее полимерным лейнером.

В том же источнике информации указаны средства и технологические режимы, используемые при полимеризации композитных слоев.

Для обеспечения возможности снятия с оправки цилиндрической оболочки при ее намотке на цилиндрическую оправку может быть помещен дополнительный антиадгезионный технологический слой.

При выдувании внутренней полимерной оболочки также используются известные средства и приемы.

В качестве материала внутренней полимерной оболочки может быть использован, например, полиэтилен, а в качестве материала композитных слоев - стеклопластик или органопластик.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2018 |

|

RU2698824C1 |

| СОСУД ДАВЛЕНИЯ ИЗ ВОЛОКНИСТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1992 |

|

RU2072308C1 |

| СПОСОБ ПОВЫШЕНИЯ ГЕРМЕТИЧНОСТИ ТРУБ | 2008 |

|

RU2365804C1 |

| КОМПОЗИТНЫЙ БАЛЛОН ДЛЯ ХРАНЕНИЯ СЖАТОГО ГАЗА | 1993 |

|

RU2061927C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНОГО КОМПОЗИТНОГО БАКА | 2002 |

|

RU2233744C2 |

| МНОГОСЛОЙНЫЙ СОСУД ВЫСОКОГО ДАВЛЕНИЯ ДЛЯ ХРАНЕНИЯ СЖАТОГО ГАЗА | 1993 |

|

RU2065544C1 |

| ТЕПЛОВОЙ ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН ДЛЯ СОСУДОВ ДАВЛЕНИЯ, ИЗГОТОВЛЕННЫХ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И ГЕРМЕТИЗИРОВАННЫХ ВНУТРЕННЕЙ ПОЛИМЕРНОЙ ОБОЛОЧКОЙ | 1995 |

|

RU2084738C1 |

| КОМПОЗИТНЫЙ БАЛЛОН ДЛЯ ХРАНЕНИЯ СЖАТОГО ГАЗА | 1993 |

|

RU2065545C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СИЛОВОГО ЭЛЕМЕНТА | 2021 |

|

RU2791942C1 |

| ПАТРУБОК ГИБКИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ НА ОСНОВЕ ВУЛКАНИЗИРОВАННОЙ ПРОРЕЗИНЕННОЙ СТЕКЛОТКАНИ И ПОЛИМЕРНОГО ПОКРЫТИЯ | 2023 |

|

RU2808131C1 |

Использование: при производстве сосудов высокого давления, например, в автомобильной промышленности при переводе автотранспорта на газовое топливо. Сущность изобретения: внутреннюю и внешнюю часть слоев баллона выполняют из высокопрочных композитных волокон, пропитанных полимерным связующим. На цилиндрическую оправку наматывают внутреннюю часть слоев баллона, проводят их полимеризацию и отверждение, устанавливают в выдувную машину, образованную цилиндрическую оболочку, затем внутреннюю полимерную оболочку выдувают в цилиндрическую оболочку, являющуюся формой, а потом производят намотку внешней части композитных слоев на отвержденные внутренние композитные слои с размещенной внутри них внутренней полимерной оболочкой. Композитные слои наматывают с повышенным натяжением. Цилиндрическую оболочку перед установкой в выдувную машину разрезают на части длиной, равной длине цилиндрической части готового баллона. 1 з.п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Образцов И.Ф., Васильев В.В., Бунаков В.А | |||

| Оптимальное армирование оболочек вращения из композитных материалов | |||

| - М.: Машиностроение, 1977, с.72-74 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1348213, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1997-12-27—Публикация

1994-12-13—Подача