Изобретение относится к баллонам для хранения и транспортировки сжатых газов под давлением, в частности к баллонам для хранения кислорода, водорода и других газов, и может быть использовано в газовой, авиационной, судостроительной, автомобильной и смежных с ними отраслях промышленности, где применяются композитные баллоны высокого давления, наполненные сжатым или сжиженным газом.

Из уровня техники известен композитный баллон высокого давления и способ его изготовления [1]. Изобретение относится к сосудам высокого давления и может использоваться в качестве газовых баллонов для хранения и транспортировки сжатого природного газа, используемого на автомобилях, а также для систем пожаротушения. Техническая задача, стоящая перед авторами - повысить безопасность эксплуатации баллонов. Технический результат достигается тем, что в известной конструкции баллона высокого давления содержащего силовую оболочку из композиционного материала и внутренний тонкостенный герметизирующий лейнер, силовая оболочка выполнена намоткой из внутреннего и наружного слоев, при этом внутренний слой выполнен базальтовым ровингом по всей поверхности баллона и содержит несколько слоев, а наружный слой выполнен стеклоровингом и содержит, по крайней мере, два слоя. При этом, между внутренним и наружным слоями композиционной намотки установлена этикетка-паспорт.

Известен способ изготовления баллона (пневмотрака), используемого в транспортной и автомобильной технике [2]. Согласно этому способу слои, входящие в состав баллона, наматывают на цилиндрическую оправку и осуществляют предварительное формование заготовки, затем заготовку разрезают по диаметру на две заготовки и устанавливают их на внутреннюю полимерную оболочку, которую поддувают до придания ей требуемой формы. После этого осуществляют наложение остальных слоев, входящих в состав баллона, на цилиндрическую заготовку с размещенной внутри нее поддутой цилиндрической оболочкой. Далее полученную заготовку помещают в пресс-форму и окончательно оформляют баллон.

Основным недостатком способа является низкая прочность армируемого изделия - пневмотрака, что напрямую не позволяет использовать этот способ для создания композитного баллона высокого давления.

Наиболее близким аналогом к заявляемому изобретению является изобретение [3]. Сущность изобретения: внутреннюю и внешнюю часть слоев баллона выполняют из высокопрочных композитных волокон, пропитанных полимерным связующим. На цилиндрическую оправку наматывают внутреннюю часть слоев баллона, проводят их полимеризацию и отверждение, устанавливают в выдувную машину образованную цилиндрическую оболочку, затем внутреннюю полимерную оболочку выдувают в цилиндрическую оболочку, являющуюся формой, а потом производят намотку внешней части композитных слоев на отвержденные внутренние композитные слои с размещенной внутри них внутренней полимерной оболочкой. Композитные слои наматывают с повышенным натяжением. Цилиндрическую оболочку перед установкой в выдувную машину разрезают на части длиной, равной длине цилиндрической части готового баллона.

К недостаткам известного способа следует отнести необходимость использования извлекаемой оправки при изготовлении цилиндрической оболочки, служащей формой для выдувания внутренней полимерной оболочки.

Технической задачей заявленного изобретения является упрощение технологии изготовления композитного баллона на полимерном лейнере.

Поставленная техническая задача решается тем, что предлагается способ изготовления баллона, который включает изготовление лейнера из полимерной трубы путем формирования двух горловин лейнера локальным термическим воздействием, обжимом пластичных концевых участков между штуцером и уплотнительным кольцом, с последующим равномерным нагревом и раздувом цилиндрической части герметичной заготовки. Силовую оболочку формируют известным методом «мокрой» намотки армирующего материала, пропитанного термореактивным связующим с последующей полимеризацией при температуре меньшей, чем температура размягчения полимерного лейнера.

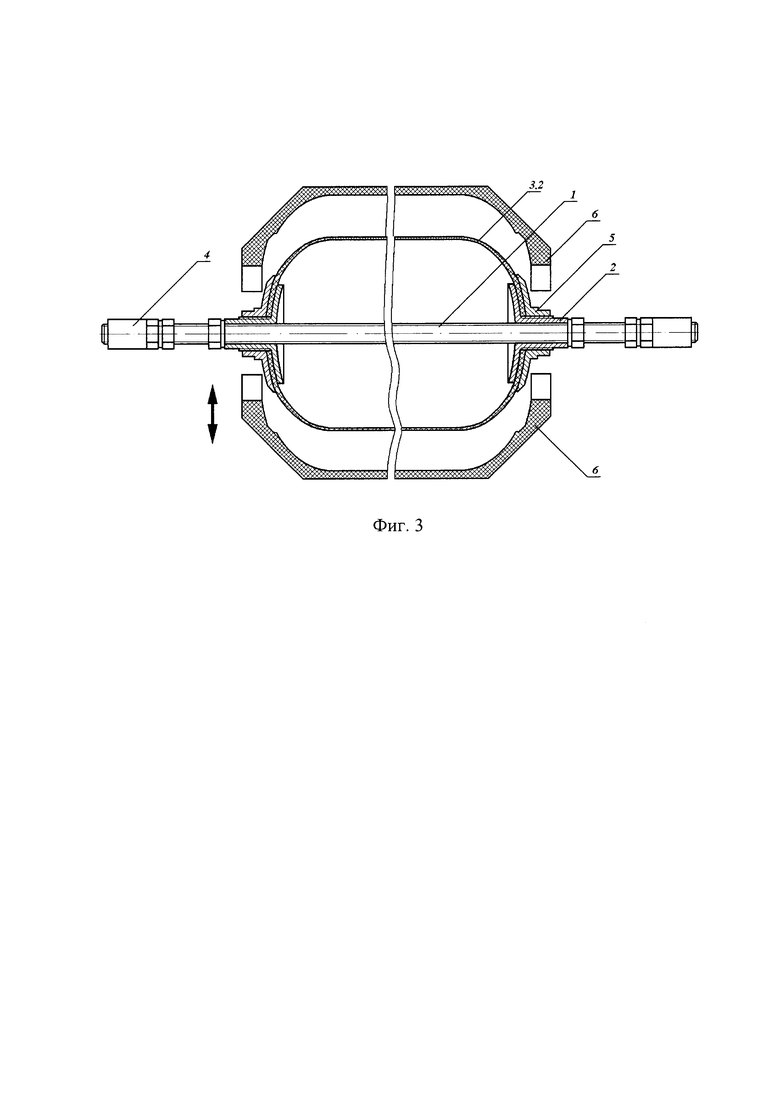

Сущность изобретения поясняется чертежами (Фиг. 1-4) с кратким их описанием. Обозначения на чертежах: 1 - ось оправки; 2 - штуцер; 3.1 - полимерная труба; 3.2 - полимерный лейнер; 4 - узел закрепления оправки в намоточном станке; 5 - уплотнительное кольцо; 6 - полуформы; 7 - оболочка из композитного материала.

На полую ось оправки 1, имеющей резьбу по всей длине, накручивают два штуцера 2 и фиксируют таким образом, чтобы расстояние между ними соответствовало внутреннему размеру (длине) изготавливаемого баллона (Фиг. 1).

Штуцеры 2 выполнены в виде эллиптических или сферических днищ баллона, на которые будут формировать горловины из полимерного материала, а внешний диаметр штуцера выполнен равным или чуть меньше внутреннего диаметра полимерной трубы 3.1 (фиг. 1).

Полимерную трубу 3.1 устанавливают на штуцеры 2 с вылетом с каждой стороны для возможности формирования горловины (Фиг. 1). Закрепленную таким образом на оси оправки трубу приводят во вращение с одновременным локальным нагревом конца трубы до перехода материала в пластическое состояние. После чего нагретый конец трубы загибают и зажимают между штуцером 2 и уплотнительным кольцом 5 с помощью резьбы. Операцию повторяют на второй горловине лейнера (Фиг. 2).

Заготовку лейнера в сборе с осью оправки помещают в нагревающее устройство (печь, термошкаф, термокамера и др.) и равномерно нагревают до перехода цилиндрической части полимерного материала в пластическое состояние. Заготовку лейнера помещают между двумя полуформами 6. Полуформы смыкают, подают сжатый воздух внутрь трубы 3.1 по каналу в оси оправки, заготовку раздувают, затем изделие охлаждают, полуформы раскрывают и извлекают лейнер 3.2 в сборе с осью оправки (Фиг. 3). Конструкция полой оси позволяет проводить при необходимости промежуточные испытания лейнера на герметичность.

Лейнер 3.2 в сборе с осью оправки 1 устанавливают в намоточный станок с помощью узла закрепления 4 и производят намотку силовой оболочки баллона 7 армирующим материалом, пропитанным связующим, в соответствии с заданными траекториями известным способом (Фиг. 4). Отверждение связующего проводят в соответствии с требуемым режимом полимеризации, при температуре меньшей, чем температура размягчения полимерного лейнера. Выкручивают ось оправки, баллон подвергают контролю.

Для создания более плотных и гладких днищ на неотвержденную оболочку после намотки с двух сторон присоединяют чашевидные формообразующие элементы, подпрессовывают их и закрепляют с помощью гайки на резьбовой части оси. При этом полимерная оболочка оказывается зажатой между металлическим уплотнительным кольцом и элементом днища. Проводят отверждение баллона в сборе с формами, и после охлаждения разбирают, получая баллон с более плотной структурой и гладкой поверхностью днищ.

При создании баллонов небольших габаритов в качестве лейнера может быть использована труба с образованными горловинами (Фиг. 2). В этом случае цилиндрическую часть полимерной трубы не раздувают, а намотку армирующей оболочки осуществляют непосредственно на трубу после формирования двух горловин.

Предлагаемый способ позволяет упростить технологию изготовления композитного баллона на всех этапах - от формирования лейнера до операции намотки силовой оболочки. Заготовками для лейнера являются пластиковые трубы, которые производят в широком диапазоне диаметров, с разной толщиной стенки и могут быть изготовлены из различных материалов, обеспечивающих химическую и температурную стойкость полимерного лейнера. Способ не требует сложного дорогостоящего оборудования - для создания лейнера достаточно иметь термошкаф или печь с нагревом и источник сжатого воздуха (компрессор), которые широко используются в лабораториях и на заводах. Основную часть технологических операций (сборку заготовки, формирование узлов уплотнения, намотку силовой оболочки) осуществляют на одном оборудовании - намоточном станке.

В отличие от аналогов, размещение полой оси с подачей воздуха внутри лейнера в процессе его изготовления и обмотки, позволяет реализовать поддув лейнера воздухом при намотке армирующих слоев, что обеспечивает повышенное натяжение волокнистых жгутов [4] и тем самым повышает прочность изделия в целом. Ось служит технологической базой для закрепления и центрирования лейнера и баллона, что позволяет все операции по центровке трубы - заготовки, раздуву лейнера в пресс-форме и намотке силовой оболочки, проводить с единой неизвлекаемой (до момента получения конечного изделия) осью и получать изделия с максимальной симметрией и соосностью.

Способ осуществляют следующим образом.

На ось оправки накручивают два штуцера и фиксируют гайками. Полипропиленовую трубу 50×1,8 мм устанавливают на штуцеры с вылетом с каждой стороны, равным 15 мм (Фиг. 1). Закрепленную на оси оправки трубу приводят во вращение, конец трубы, длиной ~ 13 мм, нагревают потоком горячего воздуха с температурой 450°С в течение 10-13 мин. После перехода материала в пластическое состояние осуществляют подгибание конца внутрь, прижим уплотнительным кольцом к штуцеру и охлаждение (Фиг. 2). Операцию повторяют на втором конце полимерной трубы. Оправку с заготовкой лейнера переносят в термошкаф, нагревают до температуры 175±5°С и выдерживают в течение 20-30 мин, после чего оправку с заготовкой лейнера помещают между двумя полуформами. Полуформы смыкают, внутрь по отверстию оси оправки подают сжатый воздух с давлением 0,03-0,05 МПа, по истечении 1 мин полуформы размыкают, и извлекают лейнер в сборе с осью оправки (Фиг. 3). Лейнер осматривают, проверяют его герметичность избыточным давлением воздуха. Внешний диаметр лейнера 85 мм, объем 1500 см3. На лейнере на намоточном станке с программным управлением формируют композитные слои намоткой из углеволокна УКН-П/5000 и базальтового ровинга РБН 13-1200-4С, пропитанного эпоксиангидридным связующим горячего отверждения ЭДИ. Отверждение связующего проводят по режиму: 60 мин - 120°С, 120 мин -140°С, 30 мин - охлаждение. Выкручивают ось оправки, баллон подвергают контролю.

Источники:

1. Патент РФ №2205330, МПК F17C 1/06. Композитный баллон высокого давления и способ его изготовления / Семенищев С.П., Мерзляков П.П., Петрушин О.П.; приоритет от 04.10.2001; опубл. 27.05.2003.

2. А.с. 1348213. Способ изготовления резинокордных оболочек/ Петрашкевич Г.В., Иткин A.M., Петров Б.П. Заявка №3998568 от 05.11.1985. Опубл. 30.10.1987

3. Патент РФ №2100200, МПК B29D 22/00, В29С 63/42, В29С 55/28, В29С 53/82. Способ изготовления высокопрочного композитного баллона / Зиновьев П.А., Смердов А.А., Сарбаев Б.С.; - №94043609/25, приоритет от 13.12.1994; опубл. 27.12.1997.

4. Воробей В.В. Основы проектирование и технология сверхлегких композитных баллонов высокого давления: монография / В.В. Воробей, В.Б. Маркин. - Барнаул: Изд-во АлтГТУ, 2014. - 166 с.

Изобретение относится к способу изготовления композитного баллона. Техническим результатом является упрощение технологии изготовления композитного баллона на полимерном лейнере. Технический результат достигается способом изготовления композитного баллона путем намотки на полимерный лейнер, полученный выдувным способом, армирующего материала, пропитанного термореактивным связующим с последующей полимеризацией при температуре, меньшей, чем температура размягчения полимерного лейнера. При этом изготовление лейнера осуществляют из полимерной трубы путем формирования двух горловин лейнера локальным термическим воздействием, обжимом пластичных концевых участков между штуцером и уплотнительным кольцом, с последующим равномерным нагревом и раздувом цилиндрической части герметичной заготовки. Причем все технологические операции осуществляют на полой оси оправки, которую извлекают после изготовления баллона. 1 з.п. ф-лы, 4 ил.

1. Способ изготовления композитного баллона путем намотки на полимерный лейнер, полученный выдувным способом, армирующего материала, пропитанного термореактивным связующим с последующей полимеризацией при температуре, меньшей, чем температура размягчения полимерного лейнера, отличающийся тем, что изготовление лейнера осуществляют из полимерной трубы путем формирования двух горловин лейнера локальным термическим воздействием, обжимом пластичных концевых участков между штуцером и уплотнительным кольцом, с последующим равномерным нагревом и раздувом цилиндрической части герметичной заготовки, а все технологические операции осуществляют на полой оси оправки, которую извлекают после изготовления баллона.

2. Способ по п. 1, отличающийся тем, что после намотки силовой оболочки баллона осуществляют дополнительную подпрессовку днищ с помощью формообразующих элементов, закрепляемых на оси оправки, и проводят отверждение в сборе с этими элементами.

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО КОМПОЗИТНОГО БАЛЛОНА | 1994 |

|

RU2100200C1 |

| СПОСОБ НАМОТКИ СИЛОВОЙ ОБОЛОЧКИ БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2338670C1 |

| US 5080850 A, 14.01.1992 | |||

| US 9140408 B2, 22.09.2015. | |||

Авторы

Даты

2019-08-30—Публикация

2018-12-29—Подача