Изобретение относится к способу изготовления деталей из композиционных материалов, а именно силового элемента - стержня, имеющего на противоположных концах крепежные отверстия.

Изделия, изготовленные предлагаемым способом, могут использоваться в электротехнике в качестве композитных растяжек, стержней для электроизоляторов, в машиностроении и автомобилестроении в качестве тяги, в авиации в качестве неотъемлемого элемента шасси.

Известен способ изготовления тяги из композитного материала, содержащей усиленные концы [Патент РФ №2499669, опубл. 27.11.2013]. Способ изготовления тяги из композитного материала с усиленными концами включает этапы, на которых изготавливают оправку, содержащую втулку, выполненную в продольном направлении, и усилительные вставки, жестко соединенные с концами этой втулки, образуя жесткую систему вокруг этой оправки, перемещаемой в продольном направлении при помощи машины для плетения усилительных волокон, окружающих ее по всей длине, выполняют один или несколько слоев оплетки из волокон, впрыскивают смолу и осуществляют ее полимеризацию для обеспечения сцепления и жесткого соединения между слоями оплетки из волокон и, по меньшей мере, концами оправки для формирования корпуса тяги с усиленными концами. В каждом конце корпуса тяги сверлением выполняют поперечное отверстие, проходящее через слои оплетки из волокон, а также через вставку.

Недостатками данного способа является необходимость предварительного создания оправки и дополнительное сверление отверстий для тяги, что нарушает структуру композита и снижает его механическую прочность и повышает трудоемкость изготовления детали.

Также в описанном выше изобретении [Патента РФ №2499669, опубл. 27.11.2013] упоминается способ изготовления тяги подкоса, содержащий трубчатый участок, выполненный из алюминия, на концах которого закреплены два наконечника, которые являются массивными металлическими деталями, выполненными литьем или ковкой, содержащими отверстие и образующими, каждая, проушину. Трубчатая конструкция корпуса тяги обеспечивает ее оптимальное сопротивление прогибу, тогда как наконечники, с учетом большого количества, содержащегося в них материала, обеспечивают необходимое сопротивление смятию. Для уменьшения веса такой тяги, как известно, центральный трубчатый корпус тяги заменяют центральным трубчатым корпусом из композитного материала, например, на основе углеродных волокон.

Недостаток известной детали в том, что она имеет достаточно большую массу, так как наконечники металлические и являются определяющими для массы всей тяги, учитывая содержащееся в них количество материала. При замене центрального трубчатого корпуса композиционным, повышается трудоемкость изготовления детали, вызванная необходимостью соединения разнородных материалов и контроля качества соединения, место соединения металл-композит создает концентрацию напряжений и неминуемо снижает прочность конструкции.

Известна механическая деталь и способ ее изготовления [Патент РФ №2398056, опубл. 27.08.2010]. Механическая деталь предназначена для шарнирного соединения с другими деталями в их оконечных точках, например, в качестве рычага подпора шасси. Деталь выполнена из композитных материалов и состоит из выполненных из трехмерной ткани волокнистой центральной предварительно отформованной заготовки и из волокнистой периферийной предварительно отформованной заготовки. Центральная и периферийная предварительно отформованные заготовки крепятся друг к другу при помощи вязальных проводов, при этом каждый вязальный провод проходит сквозь каждую из предварительно отформованных заготовок или, по меньшей мере, сквозь часть из них. Полученная механическая деталь обладает небольшой массой и хорошо выдерживает нагрузки.

Основной недостаток данного изобретения в том, что отдельные элементы детали, а именно вкладыши и отформованные заготовки, изготавливаются отдельно, что делает деталь разъемной и уменьшает ее надежность, а также увеличивает трудоемкость изготовления.

Наиболее близким к предлагаемому изобретению (аналогом) является авторское свидетельство N 1753496, Б.И. N 29, 1992. Известный изоляционный несущий элемент содержит прямолинейный стержневой участок и два концевых участка, выполненных из непрерывных прядей, пропитанных связующим стеклянных волокон, два оконцевателя (которые могут представлять собой стеклопластиковые втулки), которые охвачены концевыми участками, а также поперечный слой из стеклонитей, охватывающий прямолинейный стержневой участок. Способ изготовления известного изоляционного несущего элемента состоит в следующем. Два оконцевателя в виде опорных втулок устанавливаются на два опорных пальца. С помощью раскладчика, движущегося вокруг опорных пальцев по овальной траектории и совершающего возвратно-поступательные движения раскладки вдоль осей, производится намотка пропитанных связующим стекложгутов на опорные втулки, формируя замкнутый пояс. Осуществляется опрессовка оконцевателей, сведение двух прямолинейных участков замкнутого пояса в сплошное сечение (организация стержня). Натяжение полученного элемента осуществляется с помощью гидроцилиндров. Затем с помощью приводного вала полученный элемент приводится во вращение вокруг своей продольной оси и осуществляется намотка поперечных стекложгутов, пропитанных связующим, с помощью возвратно-поступательного движения раскладчика вдоль продольной оси элемента. После этого осуществляется полимеризация связующего, сброс натяжения и съем готового изделия с пальцев.

К недостаткам известного способа можно отнести трудоемкость изготовления изделия, необходимость использования дополнительного оборудования (гидроцилиндры для натяжения, приводной вал и раскладчик для нанесения поперечного армирующего слоя), недостаточная надежность при длительной эксплуатации под растягивающей нагрузкой, так как при этом сформованный стержень будет стремиться к исходному состоянию в виде двух прямолинейных участков, и будет возрастать нагрузка на поперечный удерживающий слой, который со временем может разрушиться.

Технической задачей предлагаемого изобретения является создание способа изготовления композитного силового элемента, лишенного вышеуказанных недостатков, присущих известным техническим решениям: снижение трудоемкости, упрощение способа изготовления и повышение надежности по сравнению с аналогами.

Поставленная техническая задача решается тем, что в способе изготовления композитного силового элемента, включающем намотку пропитанных связующим жгутов из непрерывных армирующих волокон на две кольцевые оправки с помощью раскладчика, движущегося вокруг опорных пальцев по овальной траектории и совершающего возвратно- поступательные движения вдоль осей, формируя замкнутый пояс, сведение двух прямолинейных участков замкнутого пояса в сплошное сечение с формированием стержня, натяжение полученного элемента, полимеризацию, сброс натяжения и съем готового изделия с пальцев, оконцеватели формуют за одно целое с изделием из того же волокнистого материала, что и сам стержень, с помощью намотки на извлекаемые кольцевые оправки поочередно первого затем второго оконцевателей, после чего наматывается замкнутый пояс вокруг двух оконцевателей, последовательно могут быть намотаны две и более заготовки, после намотки по меньшей мере один из пальцев поворачивается вокруг оси изделия на угол кратный 180 градусов, а на последнем обороте на угол от 0 до 180 градусов, с формированием плоскости первого и второго оконцевателей, повернутых относительно друг друга на угол от 0 до 180 градусов, при этом происходит свивание двух прямолинейных участков замкнутого пояса с формированием стержня и одновременно его натяжением, а армирующие жгуты могут быть выполнены из минеральных, стеклянных, базальтовых, углеродных, органических, натуральных, растительных и синтетических полимерных волокон.

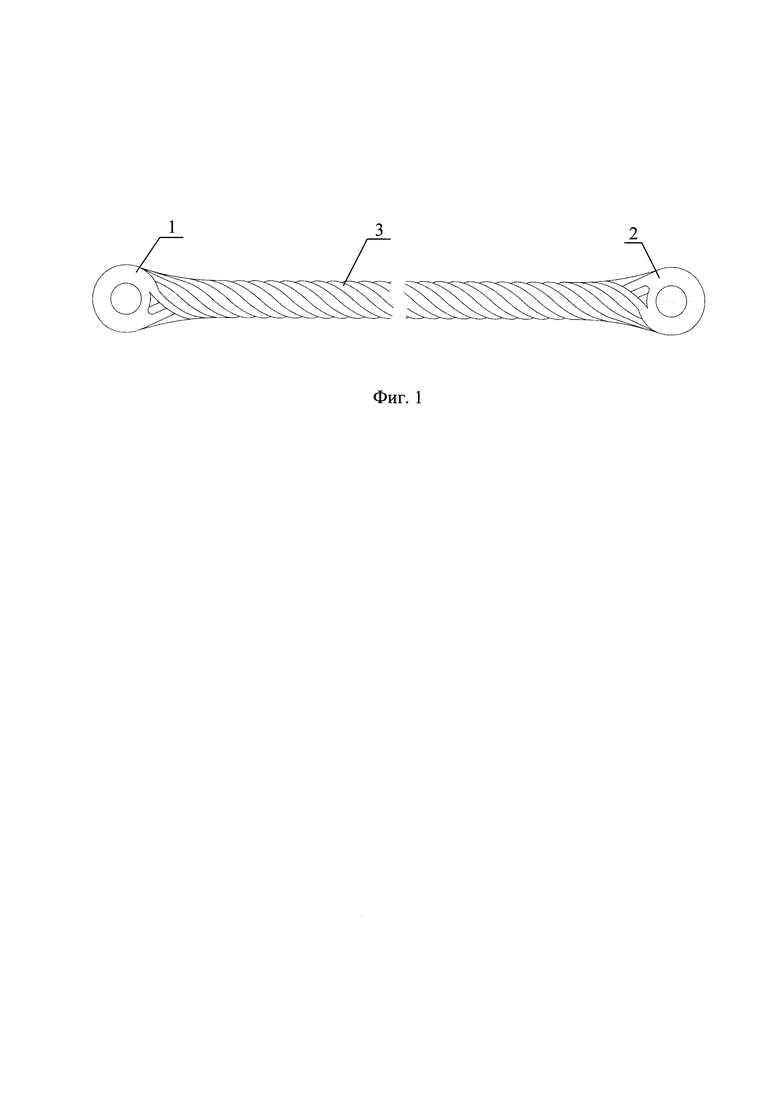

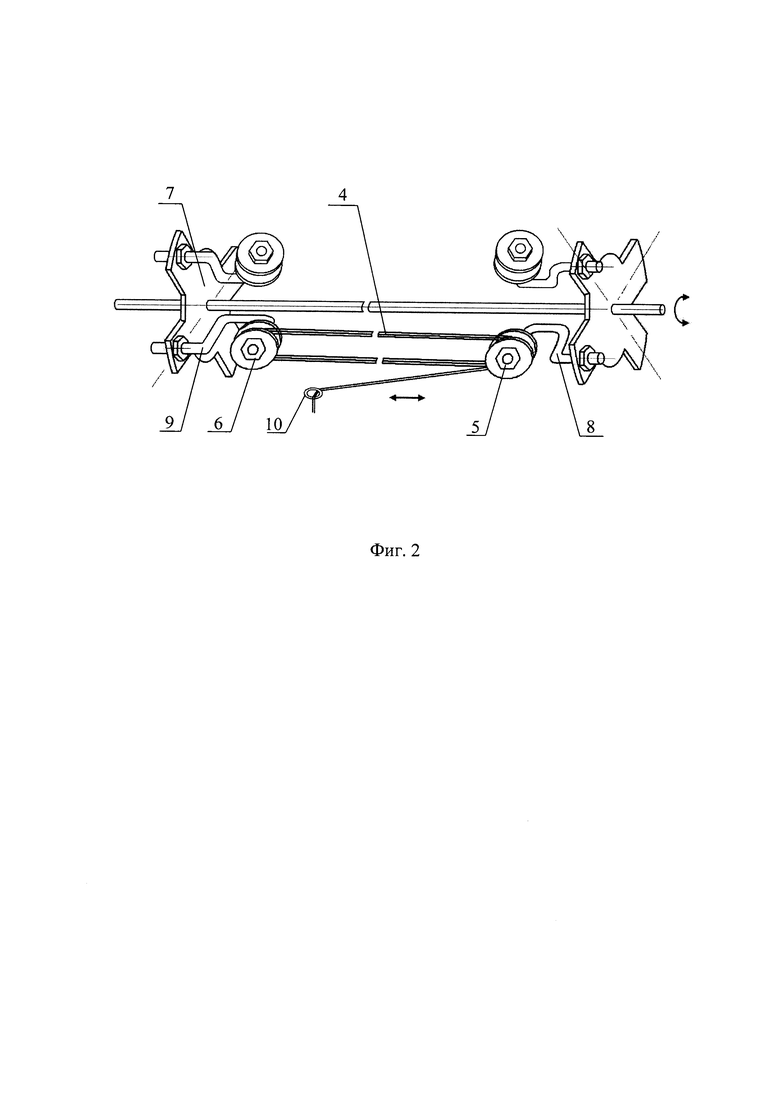

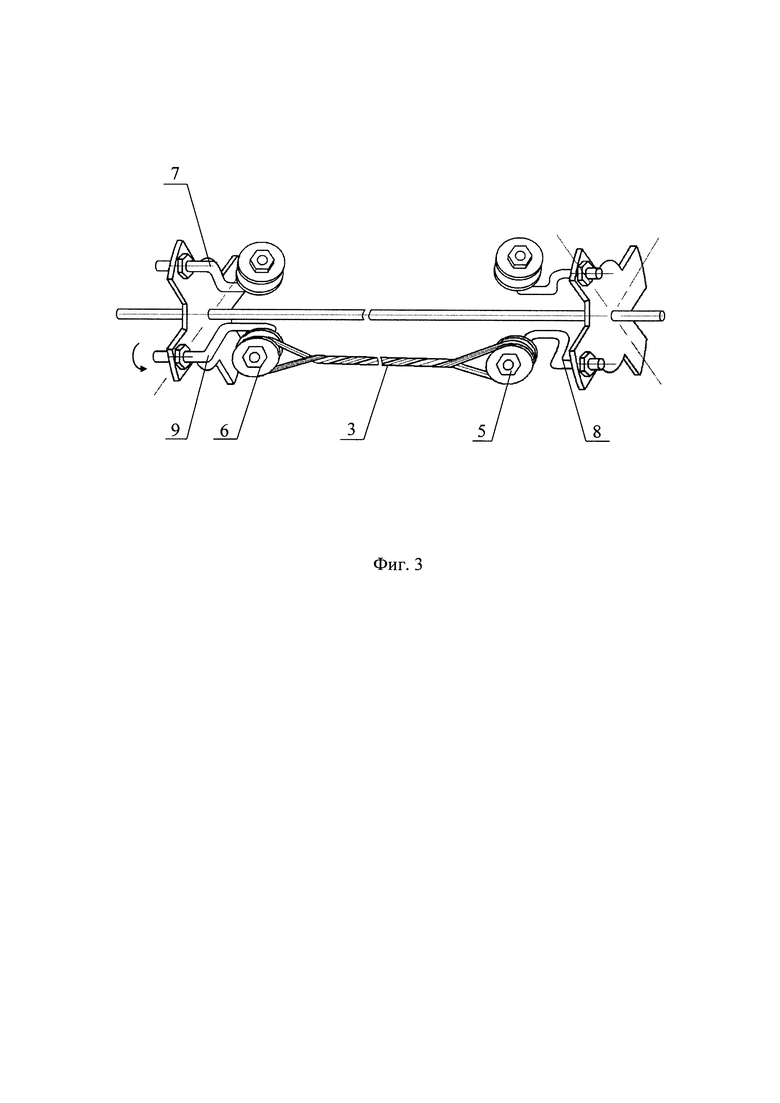

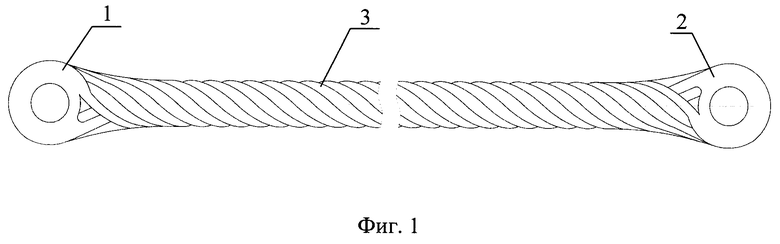

Сущность изобретения поясняется чертежами (Фиг. 1 - 3) с кратким их описанием. Обозначения на чертежах: 1, 2 - оконцеватели; 3 - стержень; 4 - волокнистый армирующий материал; 5, 6 - кольцевые оправки; 7 - приспособление; 8, 9 - пальцы; 10 - раскладчик.

На фиг. 1 показан получаемый заявляемым способом композитный силовой элемент, который состоит из двух оконцевателей (1, 2) и стержня витого профиля (3), выполненных из одного материала в одном технологическом цикле.

На фиг. 2 и 3 показана последовательность выполнения способа изготовления силового элемента. Способ изготовления композитного силового элемента заключается в следующем. Процесс изготовления изделия включает намотку предварительно пропитанных термореактивным связующим непрерывных армирующих волокон (4), на две кольцевые оправки (5, 6), закрепленные на приспособлении (7) с помощью пальцев (8, 9). Оправки разнесены на расстояние, определяемое длиной детали и служат для формирования оконцевателей (1, 2) с отверстиями. Намотку осуществляют на намоточных станках, преимущественно оснащенных системой числового программного управления, причем изготавливаемая деталь располагается вдоль главной оси вращения на определенном расстоянии от центра вращения, определяемом конструкцией приспособления (7).

Вначале на кольцевую оправку (5) наматывается первый оконцеватель (1) посредством синхронизированного возвратно-поступательного движения раскладчика (10) и осциллирующего (колебательного) вращения приспособления (7), затем раскладчик (10) перемещается ко второй кольцевой оправке (6) и наматывается второй оконцеватель (2) аналогично первому. Затем осуществляется намотка армирующего волокнистого материала (4) на обе кольцевые оправки (5, 6) с помощью раскладчика (10), движущегося вокруг оправок (5, 6), установленных на опорных пальцах (8, 9), по овальной траектории и совершающего возвратно-поступательные движения вдоль осей оправок, формируя замкнутый пояс, до набора требуемого поперечного размера стержня (фиг. 2). Далее оправка поворачивается и по вышеописанной схеме наматывается вторая заготовка. Последовательно могут быть намотаны две и более заготовки деталей. По окончании процесса намотки ослабляется крепление пальца (8 или 9) одной из двух кольцевых оправок (5, 6), один из пальцев поворачивается вокруг оси изделия на угол кратный 180 градусов (фиг. 3), а на последнем обороте на угол от 0 до 180 градусов, с формированием плоскости первого и второго оконцевателей, повернутых относительно друг друга на угол от 0 до 180 градусов, при этом происходит свивание армирующего материала с образованием стержня (3). По мере скручивания стержня (3) происходит уменьшение длины силового элемента (расстояния между оконцевателями) и одновременно натяжение стержня. Осуществляется закрепление пальцев (8, 9) кольцевых оправок (5, 6) с определенным усилием, обеспечивающим требуемое натяжение армирующего материала в стержневой части детали. Проводится отверждение термореактивного связующего в соответствии с принятыми температурно-временными условиями, после этого сброс натяжения, распрессовка и удаление извлекаемых кольцевых оправок из оконцевателей и извлечение готового изделия.

Предлагаемый способ изготовления композитного силового элемента обладает простотой и меньшей трудоемкостью по сравнению с аналогами, и позволяет получить изделие из одного материала без применения сборочных операций оконцевателя и стержня, в одном технологическом цикле. Изделие полностью композитное, не имеет металлических частей и поверхности соединения разнородных материалов. В отличии от аналога, стержень формуется скручиваем при одновременном натяжении, и после полимеризации фиксируется в таком состоянии, без необходимости нанесения кольцевых поперечных слоев для удержания формы стержня. Повышаются механические и эксплуатационные характеристики силового элемента и его надежность.

Разработанный способ изготовления композитного силового элемента может быть использован в различных отраслях промышленности - в электротехнике для изготовления стержней и оконцевателей полимерных электроизоляторов, электроизолирующих растяжек, подвесок и других силовых элементов из композитов, в машиностроении и строительстве - для изготовления тяги, вантовых растяжек, канатов и их оконцевателей, для создания преднапряженных бетонных конструкций, крепления опалубки, в авиастроении - для изготовления элементов шасси и других силовых деталей из композитов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Изоляционный несущий элемент | 1989 |

|

SU1753496A1 |

| Способ изготовления криволинейной трубы из композиционных материалов, оправка и стапель для осуществления этого способа и криволинейная труба из композиционных материалов | 2022 |

|

RU2808014C2 |

| Технологическая линия для производства композиционных длинномерных изделий и гнутых арматурных элементов | 2019 |

|

RU2738529C1 |

| СТАНОК ДЛЯ НАМОТКИ КРИВОЛИНЕЙНЫХ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2336168C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2018 |

|

RU2698824C1 |

| Способ изготовления кольцевых шпангоутов сложного профиля | 1987 |

|

SU1456524A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА ТРАНСПОРТНО-ПУСКОВОГО КОНТЕЙНЕРА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2011 |

|

RU2492048C1 |

| Торовый опорный шпангоут из композиционного материала | 1983 |

|

SU1161677A1 |

| ОТВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2201550C2 |

| Композитный демпфирующий элемент и способ его изготовления | 2018 |

|

RU2717270C2 |

Изобретение относится к способу изготовления деталей из композиционных материалов, а именно силового элемента - стержня, имеющего на противоположных концах крепежные отверстия. Способ включает намотку пропитанных связующим жгутов из непрерывных армирующих волокон на две кольцевые оправки с помощью раскладчика, движущегося вокруг опорных пальцев по овальной траектории и совершающего возвратно-поступательные движения вдоль осей, формируя замкнутый пояс. Затем сведение двух прямолинейных участков замкнутого пояса в сплошное сечение с формированием стержня, натяжение полученного элемента, полимеризацию, сброс натяжения и съем готового изделия с пальцев. Причем оконцеватели формуют за одно целое с изделием из того же волокнистого материала, что и сам стержень, с помощью намотки на извлекаемые кольцевые оправки поочередно первого, затем второго оконцевателей. После чего наматывается замкнутый пояс вокруг двух оконцевателей, последовательно могут быть намотаны две и более заготовки, после намотки по меньшей мере один из пальцев поворачивается вокруг оси изделия на угол, кратный 180 градусов, а на последнем обороте на угол от 0 до 180 градусов, с формированием плоскости первого и второго оконцевателей, повернутых относительно друг друга на угол от 0 до 180 градусов. При этом происходит свивание двух прямолинейных участков замкнутого пояса с формированием стержня и одновременно его натяжением, после полимеризации, сброса натяжения и съема готового изделия с пальцев выполняют распрессовку и удаление извлекаемых кольцевых оправок из оконцевателей, а армирующие жгуты могут быть выполнены из минеральных стеклянных, базальтовых, углеродных, органических, натуральных, растительных и синтетических полимерных волокон. Техническим результатом изобретения является снижение трудоемкости, упрощение способа изготовления и повышение надежности по сравнению с аналогами. 3 ил.

Способ изготовления композитного силового элемента, включающий намотку пропитанных связующим жгутов из непрерывных армирующих волокон на две кольцевые оправки с помощью раскладчика, движущегося вокруг опорных пальцев по овальной траектории и совершающего возвратно-поступательные движения вдоль осей, формируя замкнутый пояс, сведение двух прямолинейных участков замкнутого пояса в сплошное сечение с формированием стержня, натяжение полученного элемента, полимеризацию, сброс натяжения и съем готового изделия с пальцев, отличающийся тем, что оконцеватели формуют за одно целое с изделием из того же волокнистого материала, что и сам стержень, с помощью намотки на извлекаемые кольцевые оправки поочередно первого, затем второго оконцевателей, после чего наматывается замкнутый пояс вокруг двух оконцевателей, последовательно могут быть намотаны две и более заготовки, после намотки по меньшей мере один из пальцев поворачивается вокруг оси изделия на угол, кратный 180 градусов, а на последнем обороте на угол от 0 до 180 градусов, с формированием плоскости первого и второго оконцевателей, повернутых относительно друг друга на угол от 0 до 180 градусов, при этом происходит свивание двух прямолинейных участков замкнутого пояса с формированием стержня и одновременно его натяжением, после полимеризации, сброса натяжения и съема готового изделия с пальцев выполняют распрессовку и удаление извлекаемых кольцевых оправок из оконцевателей, а армирующие жгуты могут быть выполнены из минеральных стеклянных, базальтовых, углеродных, органических, натуральных, растительных и синтетических полимерных волокон.

| KR 102300682 B1, 09.09.2021 | |||

| Изоляционный несущий элемент | 1989 |

|

SU1753496A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ СОЕДИНИТЕЛЬНОЙ ТЯГИ И СОЕДИНИТЕЛЬНАЯ ТЯГА, ИЗГОТАВЛИВАЕМАЯ ТАКИМ СПОСОБОМ | 2010 |

|

RU2541032C2 |

| US 5431871 A, 11.07.1995 | |||

| ТРЕХМЕРНАЯ ВЫСОКОПРОЧНАЯ ВОЛОКНИСТАЯ КОМПОЗИТНАЯ ДЕТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2688551C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКТИВНОЙ ДЕТАЛИ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА С ОГРАНИЧЕСКОЙ МАТРИЦЕЙ И ДЕТАЛЬ, ИЗГОТАВЛИВАЕМАЯ УКАЗАННЫМ СПОСОБОМ | 2009 |

|

RU2497675C2 |

Авторы

Даты

2023-03-14—Публикация

2021-12-23—Подача