Изобретение относится к энергетике и предназначено для применения преимущественно в отопительных установках, используемых, например, при обогреве жилых помещений, дач, гаражей, теплиц и др.

Известны способы сжигания жидкого топлива в тепловых аппаратах бытового назначения, которые включают подачу топлива на дно цилиндрической камеры сгорания, имеющей перфорированные боковые стенки и расположенной так, что ось ее вертикальна, газификацию топлива за счет тепла факела, смешение с воздухом, поступающим через перфорированную боковую стенку камеры, горение смеси горючих газов и воздуха, догорание за пределами камеры сгорания в выхлопной трубе.

При использовании газообразного топлива способ сжигания несколько упрощается, так как не требуется испарителя, а при сжигании твердого топлива появляются особенности, связанные с подачей и газификацией (Сосин Ю. П. и Бухаркин Е. М. Отопление и горячее водоснабжение индивидуального дома. М. Стройиздат, 1991, с. 384).

При сжигании топлива этим способом осуществляется ламинарное горение, в результате чего ему присущи такие недостатки, как невысокая экономичность, большие габариты устройства, токсичность выхлопа и др.

Более выгодно сжигать топливо в пульсирующем режиме горения. Отечественными и зарубежными исследованиями доказано, что за счет пульсирующего горения можно интенсифицировать процесс тепловыделения и улучшить экологические характеристики выхлопа.

Известны способы сжигания топлива в пульсирующем режиме (авт. св. СССР N 1048240, кл. F 23 C 11/04; N 1601455, кл. F 23 C 11/04). Для обеспечения надежного пульсирующего режима с постоянной амплитудой во всех этих случаях обеспечивают пневматическую связь входа и выхода камеры сгорания обычно по кольцевому зазору между камерой сгорания и наружным кожухом.

Сжигание топлива в тепловых аппаратах бытового назначения (например, вышеупомянутая книга) обычно производится без принудительной подачи воздуха при очень низких разрежениях порядка 6 20 Па, поэтому, несмотря на наличие пневматической связи входа и выхода камеры сгорания через перфорацию боковых стенок, пульсирующие режимы горения здесь не удается обеспечить.

Наиболее близким аналогом способа, выбранным в качестве прототипа, является способ сжигания жидкого топлива путем его испарения и смешения паров с воздухом, включающий подачу топлива через испаритель, который разогревается, в основном инфракрасным излучением факела, а воздуха в виде радиально-направленных встречных струй, расположенных равномерно вокруг факела в нескольких параллельных горизонтальных плоскостях перпендикулярно его оси (авт. св. СССР N 1651026, кл. F 23 C 5/04, 1991). Общими существенными признаками известного способа и предлагаемого является подача воздуха в виде радиально-направленных встречных струй, расположенных равномерно вокруг оси факела в нескольких параллельных горизонтальных плоскостях над поверхностью жидкого топлива, и смешение паров с воздухом.

Известное устройство для сжигания жидкого топлива, выбранное в качестве прототипа, содержит цилиндрическую чашу с боковой перфорацией для подвода воздуха и размещенные в ней испаритель и топливный питатель, который выполнен в виде кольцевого коллектора с выходными отверстиями, равномерно размещенными на его боковой поверхности, и расположен в донной зоне чаши, при этом испаритель выполнен в виде слоя металлической стружки, частично заполняющий чашу (авт. св. СССР N 1651026, кл. F 5/04, 1991). Общими существенными признаками известного устройства и предлагаемого являются цилиндрическая камера с боковой перфорацией, выполненной в виде нескольких горизонтальных поясов, равномерно расположенных по окружности отверстий, и топливоподающий узел.

В указанных прототипах (способе и устройстве) основное горение непульсирующее и происходит на значительном расстоянии от поверхности жидкого топлива, что уменьшает приток тепловой энергии к его поверхности и снижает интенсивность испарения топлива. Это приводит к необходимости увеличить габариты устройства для сжигания при заданной мощности и ухудшает показатели процесса горения (полнота сгорания, экономичность).

В основу изобретения поставлена задача усовершенствовать способ сжигания топлива путем улучшения смешения горючего с воздухом за счет пульсирующего характера течения, а также за счет приближения локального горения у самой поверхности топлива, что приводит к улучшению полноты сгорания, экологических характеристик выхлопа, экономичности, а также к интенсификации процесса газификации топлива и, следовательно, к улучшению габаритно-массовых характеристик горелочного устройства.

В основу изобретения поставлена также задача усовершенствовать устройство для сжигания топлива путем изменения конструкции таким образом, чтобы реализовать предлагаемый способ и получить присущие ему преимущества.

Сущность способа сжигания топлива заключается в том, что осуществляют газификацию топлива, смешение его с воздухом, который подают в виде симметричных относительно оси факела радиально направленных струй, равномерно расположенных вокруг оси факела в нескольких параллельных горизонтальных плоскостях над поверхностью топлива, согласно изобретению часть воздуха подают несимметричными относительно оси факела струями, которые расположены на локальных участках между плоскостями расположения симметричных струй, а часть расхода воздуха подают плоскими струями в конце зоны смешения газифицированного топлива с воздухом. Предлагаемый способ разработан преимущественно для сжигания жидкого топлива, но может быть использовано также при сжигании газа и угля.

Сущность устройства для сжигания топлива заключается в том, что оно содержит цилиндрическую камеру с боковой перфорацией, выполненной в виде нескольких горизонтальных поясов, равномерно расположенных по окружностям отверстий, и топливоподающий узел, установленный в нижней части камеры сгорания, согласно изобретению на боковой поверхности камеры выполнено дополнительно несколько участков отверстий, смещенных друг относительно друга по оси камеры и расположенных между горизонтальными поясами равномерно расположенных по окружности отверстий, причем камера размещена в цилиндрическом кожухе с образованием между боковыми стенками камеры и кожуха кольцевой полости, которая сообщается с внутренней полостью камеры сгорания через перфорацию и через выходное устройство, выполненное в виде плоской щели между верхним и нижним фланцами, закрепленными соответственно на кожухе и на камере, а с атмосферой отверстием, проходное сечение которого регулируется, например, заслонкой.

Кроме того, выходное устройство может быть выполнено в виде двух щелей, образованных верхней конической и нижней горизонтальной поверхностями кольца, помещенного между нижним плоским фланцем и верхним фланцем, часть поверхности которого под кольцом выполнена конической, а между кольцом и фланцами установлены ограничители щелей, смещенные в окружном направлении.

Сопоставительный с прототипом анализ показывает, что предлагаемый способ отличается тем, что часть воздуха, обеспечивающего горение, подают несимметрично относительно оси факела, осуществляя несимметричный боковой вдув воздуха, а около 50% общего расхода воздуха подают плоскими струями в конце зоны смешения газифицированного топлива с воздухом.

Экспериментальные исследования показывают, что указанные мероприятия обеспечивают устойчивое пульсирующее горение с постоянной амплитудой колебаний газов как внутри камеры сгорания, так и снаружи. Кроме того, достигается значительное сокращение (не менее, чем в полтора раза) длины факела и приближение его к поверхности топлива.

Известно, что при пульсирующем горении увеличивается объемная скорость тепловыделения, полнота сгорания, теплопередача к поверхности и др (Раушенбах Б. В. Вибрационное горение. М. Госиздат, 1961; Маркштейн Д.Г. Нестационарное распространение пламени. -М. Мир, 1968).

Приближение факела к поверхности топлива увеличивают приток тепловой энергии к топливу, увеличивает интенсивность газификации топлива, что дает возможность уменьшить габариты горелочного устройства при заданной мощности, а пульсирующее горение улучшает экономичность и экологичность сжигания топлива.

Сопоставительный с прототипом анализ предлагаемого устройства показывает, что она отличается тем, что на боковой поверхности камеры сгорания имеется несколько отверстий, центры которых расположены на дугах, через которые осуществляется несимметричный боковой вдув воздуха, а также, что на выходе камеры сгорания имеется выходное устройство, обеспечивающее подачу воздуха плоской струей и пневматическую связь внутреннего объема камеры сгорания с кольцевым зазором между камерой и наружным кожухом. Указанная связь играет важную роль в обеспечении пульсирующего горения и в нарушении ламинарного характера горения (авт. св. СССР N 1048240, кл. F 23 C 11/04).

Это обеспечивает реализацию описанного выше способа сжигания топлива и получение присущих ему преимуществ.

Эти признаки являются достаточными во всех случаях, на которые распространяется испрашиваемый объем правой охраны. Кроме этого, предлагаемое устройство имеет следующие отличительные признаки, которые характеризуют его в отдельных случаях выполнения: выходное устройство выполнено в виде двух щелей, образованных верхней конической и нижней горизонтальной поверхностями кольца, помещенного между нижним плоским фланцем и верхним фланцем, часть поверхности которого над кольцом выполнена конической, а между кольцом и фланцем установлены ограничители щелей, смещенные в окружном направлении.

Такая конструкция обеспечивает соударение плоских струй, образование результирующих струй, которые дальше проникают в поток, эффективно дожигают продукты сгорания за счет повышения качества смешения, а также создают лабиринтную завесу из плоских струй подогретого воздуха и дыма, между которыми проходят газы из камеры сгорания и дожигаются до уровня содержания сажи, углекислого газа и окислов азота, удовлетворяющего санитарным нормам.

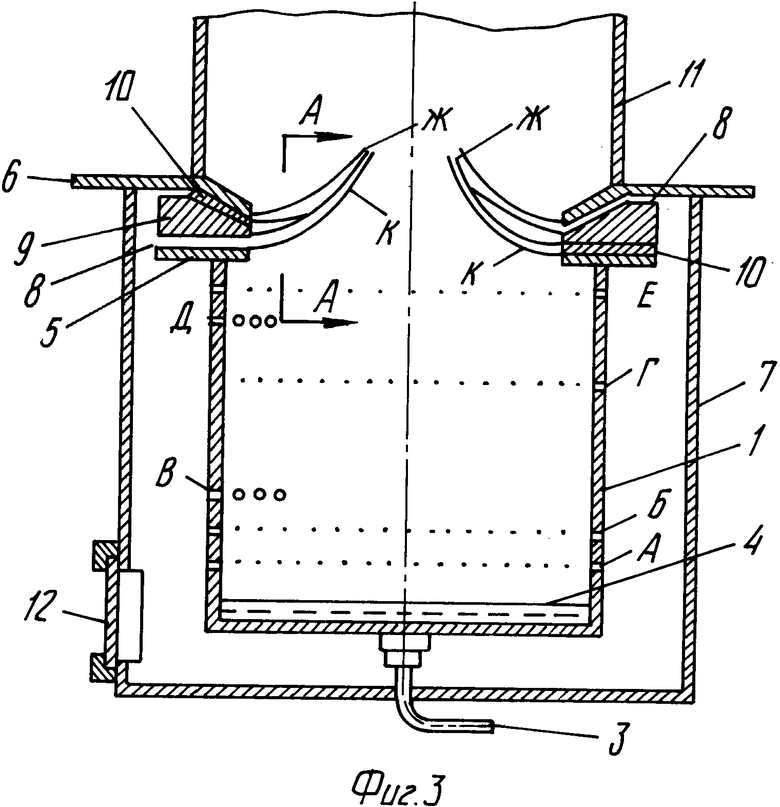

На фиг. 1 изображено устройство для сжигания жидкого топлива, поперечный разрез; на фиг. 2 то же, вид сверху; на фиг. 3 вариант выходного устройства с двумя щелями для воздуха; на фиг. 4 развернутый окружной разрез А-А на фиг. 3.

Устройство для сжигания жидкого топлива содержит цилиндрическую камеру сгорания 1, на боковой поверхности которой имеются отверстия 2 для прохода воздуха, топливоподающий узел, выполненный в виде трубопровода 3 для подачи жидкого топлива, поверхность 4 которого поддерживается на одном уровне, выходное устройство, состоящее из нижнего фланца 5, закрепленного на камере 1, верхнего фланца 6, на котором камера сгорания 1 устанавливается внутри кожуха 7. Между фланцами 5 и 6 имеется щель 8. Отверстия 2 выполнены в виде поясов А, Б, Г, Е и расположены равномерно по окружности. Между поясами Б и Г, а также между поясами Г и Е выполнены два ряда отверстий, расположенных на дугообразных участках В и Д. Между фланцами 5 и 6 может быть установлено дополнительно кольцо 9 (фиг. 3) для образования двух щелей, а между кольцом и фланцами прямоугольные в плане ограничители щелей 10. Над камерой 1 установлена выхлопная труба 11. В кожухе 7 имеется отверстие для прохода воздуха, регулируемое заслонкой 12.

Предлагаемый способ реализуется в описанном устройстве следующим образом.

Топливо газифицируют, смешивают его с воздухом, который подают в виде симметричных относительно оси факела радиально направленных струй, равномерно расположенных вокруг оси факела в нескольких параллельных горизонтальных плоскостях над поверхностью топлива. При этом часть расхода воздуха подают несимметричными относительно оси факела струями, которые расположены на локальных участках между плоскостями расположения симметричных струй, а часть плоскими струями в конце зоны смешения газифицированного топлива с воздухом. Более подробное описание особенностей всех операций способа и их взаимовлияния следующее.

При сжигании жидкого топлива газификация его происходит путем испарения с поверхности. При сжигании угля и других натуральных твердых топлив часть органической массы в процессе термической подготовки и горения превращается в газообразную горючую среду, а природный газ сразу готов к смешению с воздухом. Воздух подают через отверстия 2 в боковых стенках на поясах А, Б, Г, Е, а также на локальных участках В и Д. Симметричные относительно оси факела струи из поясов А, Б, Г, Е проникают в газифицированное топливо, постепенно разрушаются, увеличиваются по диаметру, на периферии струй начинается смешение их с топливом. Для того чтобы начался процесс горения, необходимо обеспечить определенные условия по составу смеси, по температуре и др.

Легко наблюдать визуально, что в нижней части камеры сгорания, где температура недостаточно высокая, горение не происходит, аналогично горение струй начинается не сразу у места вдува, а далеко вниз по их течению. В предлагаемом устройстве в нижней части имеется два пояса А и Б, одинаковых равномерно расположенных по окружности отверстий 2. Струи и этих нижних поясов А и Б встречные и под действием разрежения в выхлопной трубе 11 и в камере сгорания поднимаются вверх потоком и образуют картины, подобные шатрам, как показано на фиг. 1.

Обтекание парами топлива шатров, образованных струями из поясов А и Б, приводит к тому, что внутри шатра от пояса А создается разрежение большее, чем снаружи шатра. Это обстоятельство, а также то, что струи из участка Б отверстий, центры которых расположены на дуге, служат причиной несколько необычного явления подсоса односторонних струй внутрь шатра, т.е. эти струи вместо того, чтобы сноситься вверх по потоку, опускаются вниз, пронизывая завесу струй из поясов А и Б. Поскольку эти струи не испытывают влияния встречных струй, они имеют возможность проникать до оси потока и далее. При этом на поверхностях их начинают возникать условия, обеспечивающие возникновение пламени. Однако этот процесс является нестабильным, и очаги возникновения пламени не стоят на месте, а непрерывно осциллируют вблизи поверхности, например, жидкого топлива, а вся картина струй колеблется с некоторой частотой порядка 250 Гц.

Известно, что испарение топлива с поверхности в тепловых аппаратах бытового назначения происходит в основном за счет инфракрасного (теплового) излучения факела. Но в известных тепловых аппаратах факел расположен выше поверхности топлива, почти на выходе из камеры 1. Поэтому наличие осциллирующих очагов горения на поверхности жидкого топлива весьма положительно влияет на рабочий процесс: больше топлива испаряется, пары лучше смешиваются с воздухом и др. Аналогично положительное влияние на рабочий процесс имеет место в случае использования твердого топлива или природного газа.

Так как несколько выше участка В несимметричных струй имеется еще пояс Г равномерно расположенных симметричных струй, то при работе горелочного устройства образуются встречные струи, взаимовлияющие друг на друга так, что образуется еще шатер поднимающихся вверх струй.

Над поясом Г расположен еще один участок Д отверстий несимметричного вдува, подобный участку В. Односторонность, невстречность, малое взаимовлияние этих струй является причиной глубокого проникновения их до оси факела и дальше, т. е. явление, описанное выше, повторяется аналогично. Над верхним участком Д несимметричного вдува могут быть еще несколько поясов и участков вдува в зависимости от количества воздуха, необходимого для предварительного смешения и подготовки факела. Сплошной факел начинает формироваться только на выходе из камеры сгорания. В эту область подают воздух плоскими струями.

Область, где в факеле подаются симметрично и несимметрично цилиндрические струи, является, в основном, областью смешения газифицированного топлива и воздуха, а горение начинается только на временных локальных очагах, где смесь достигает параметров, достаточных для возникновения пламени. Наличие таких временных очагов положительно влияет на рабочий процесс, а возникновение их связано в основном с несимметричным боковым вдувом на дуговых участках В и Д. При этом в ламинарный режим течения и горения потока в факеле вносятся возмущения, а наличие пневматической связи входа и выхода камеры сгорания через плоскую щель 7 между фланцами 5 и 6 приводит к тому, что возникают газодинамические колебания газового потока и, соответственно, пульсирующее горение.

При этом колебания потока имеют место также и внутри кожуха 7. Дым периодически выходит из горелки внутрь кожуха и всасывается через отверстия и щели. Воздух из атмосферы попадает в кожух через отверстие, проходное сечение которого регулируется заслонкой 12.

Экспериментальные исследования показывают, что для выхода факела из состояния ламинарного горения необходимо, чтобы величина расхода на вдув через плоскую щель 7 превышала 40% общего расхода воздуха, необходимого для горения топлива.

В связи с тем, что работа устройства полностью раскрыта выше, то описание ее не приводится.

Кроме того, предлагаемое устройство в отдельных случаях выполнения может иметь следующие конструктивные особенности.

На выходе из камеры сгорания может быть расположено устройство, образующее лабиринтное движение газов. Выходное устройство обеспечивает образование двух плоских встречных струй. Щель между нижним фланцем 5 и кольцом 9 образует плоскую струю К, перпендикулярную в истоке оси камеры сгорания, а щель между кольцом 9 и верхним фланцем 6 дает коническую струю Ж, наклонную вниз в истоке к оси камеры сгорания. Наклон струи Ж в истоке вниз обеспечивает пересечение ее со струей Е. Это положительно влияет на качество дожигания. Для того чтобы увеличить поверхность взаимодействия паров топлива и воздуха и удлинить путь движения газов на выходе, плоские струи Е и Ж делаются не сплошными в окружном направлении, а прерывистыми, для чего в щелях между фланцами 5, 6 и кольцом 9 установлены прямоугольные в плане ограничители 10 из листового металла. Наличие их обеспечивает прерывность плоских струй Е и Ж (фиг. 4). Здесь же можно увидеть, что ограничители 10 зазоров между фланцами 5, 6 и кольцом 9 смещены в окружном направлении друг относительно друга. В результате движение газов между струями воздуха происходит как в лабиринте, что показано стрелками.

Пример осуществления способа. В устройстве для сжигания жидкого топлива диаметром 100 мм подавалось дизельное топливо с расходом 1,32 кг/ч, которое после газификации смешивалось с воздухом и сгорало. Воздух давался в устройстве с общим расходом 15,97 м3/ч. При этом 45% воздуха подавалось в виде симметричных относительно оси факела радиально направленных струй, равномерно расположенных вокруг оси факела в трех параллельных горизонтальных плоскостях над поверхностью топлива (пояса Б, Г, Е). 12% подавалось в виде несимметричных относительно оси факела струй, расположенных на локальных участках между поясами Б и Г и Г и Е. 43% подавалось плоской струей в конце зоны смешения газифицированного топлива с воздухом. После сжигания дизельного топлива в указанном устройстве в выхлопных газах содержалось в среднем 13,4% CO2 и 1,33% O2.

Проведенные расчеты, по известным методикам, показывают, что дизельное топливо сгорало в устройстве с коэффициентом избытка воздуха α 1,08, что указывает на высокую эффективность сгорания.

Испытанные горелки имеют значительные габаритно-массовые преимущества (масса на 30% меньше), а также технологические (не требуется массивных теплоаккумулирующих колец и др.) преимущества. Имеется также отработанное угольное горелочное устройство и экспериментальное устройство для сжигания природного газа. Преимуществами испытанных устройств, реализующих предлагаемый способ горения, являются повышенные экономичность (экономия топлива до 20%) и экологичность (содержание CO при сжигании соляра в 5 8 раз меньше допускаемого ГОСТом, а при сжигании низкосортного угля содержание СО не более 0,01% вместо допускаемого ГОСТом 9817-82 2,0%).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЖИГАНИЯ ТОПЛИВА И УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТОПЛИВА | 2005 |

|

RU2301942C2 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2508501C2 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ КУСКОВОГО ТВЕРДОГО ТОПЛИВА | 1991 |

|

RU2023210C1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА В ЦИКЛОННОМ ПРЕДТОПКЕ КОТЛА И ПРЕДТОПОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2389946C2 |

| ГАЗОГЕНЕРАТОР | 2012 |

|

RU2510414C1 |

| СПОСОБ СЖИГАНИЯ ПЫЛЕВИДНОГО ТОПЛИВА | 2014 |

|

RU2557967C1 |

| СЖИГАНИЯ ЖИДКОГО ТОПЛИВА | 1967 |

|

SU194216A1 |

| ВОЗДУШНО-РЕАКТИВНЫЙ ДВИГАТЕЛЬ НА ТВЕРДОМ ТОПЛИВЕ И СПОСОБ ЕГО ФУНКЦИОНИРОВАНИЯ | 2021 |

|

RU2796043C2 |

| СПОСОБ СЖИГАНИЯ МАЛОРЕАКЦИОННОГО ПЫЛЕВИДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2009402C1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА И ДЕТОНАЦИОННОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2595005C9 |

Использование: в тепловых аппаратах бытового назначения. Сущность изобретения: способ включает газификацию топлива и смешение его с воздухом, который подают в виде симметричных относительно оси факела радиально направленных струй, равномерно расположенных вокруг оси факела в нескольких параллельных горизонтальных плоскостях над поверхностью испаряющегося топлива, при этом часть общего расхода воздуха подают в виде несимметричных струй, которые расположены на локальных участках между плоскостями расположения симметричных струй, а часть расхода - плоскими струями в конце зоны смешения газифицированного топлива с воздухом. Это обеспечивает пульсирующий режим горения. Устройство, реализующее предлагаемый способ сжигания топлива, содержит цилиндрическую камеру сгорания с боковой перфорацией, выполненной в виде нескольких поясов, равно расположенных по окружностям отверстий, а кроме того, имеется дополнительно несколько участков отверстий, центры которых расположены на дугах, смещенных относительно друг друга по оси камеры, причем камера размещена в цилиндрическом кожухе с образованием полости, которая сообщается с полостью камеры через перфорацию и через выходное устройство, выполненное в виде плоской щели между фланцами кожуха и камеры. 2 с. и 1 з. п. ф-лы, 4 ил.

| SU, авторское свидетельство, 1651026, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-12-27—Публикация

1995-07-11—Подача