Изобретение относится к фильтрующим материалам, используемым при очистке горячих, в т.ч. взрывоопасных, газов с температурой до 220oC от твердых частиц, например отходящих и отсасываемых газов в металлообрабатывающем, лакокрасочном, деревообрабатывающем производствах, в производстве удобрений и гербицидов, в металлургии, на мусоросжигающих установках, ТЭЦ и т.п.

Известен нетканый фильтрующий материал для очистки горячих газов с температурой до 170oC, состоящий из наружного лобового и замыкающего волокнистых слоев и промежуточного каркасного полотна, скрепленных между собой. Наружные слои материала изготовлены из смеси полиэфирных и сополиэфирных волокон, а промежуточный каркас выполнен в виде нитепрошивного нетканого полотна из полиэфирных нитей [1] В условиях очистки газов с температурой до 220oC термостойкость такого материала недостаточна, что может привести к его возгоранию. Вследствие того что известный материал целиком выполнен из синтетических полиэфирных волокон, в процессе очистки газов на нем накапливаются заряды статического электричества, чем обуслoвливаeтся невозможность его применения для очистки взрывоопасных газов.

Известен также нетканый фильтрующий материал для очистки горячих газов и жидкостей от механических примесей, включающий два волокнистых слоя из смеси 65 30% синтетических волокон, 30 50% высокоусадочных синтетических волокон и 5 20% металлических волокон, и каркасное полотно между слоями, скрепленные иглопрокалыванием. При этом поверхность материала, обращенная к загрязненному потоку газа, снабжена полимерным покрытием [2] Равномерное распределение металлических волокон по всей массе этого материала не обеспечивает эффективное удаление значительного заряда статического электричества, накапливаемого в потоке загрязненного газа. В ряде случае выделение горячих газов, например, от плавильных печей металлургического производства, мусоросжигающих установок, ТЭЦ и т.п. сопровождается выделением искр и раскаленных частиц. В этих условиях известный материал из-за относительно низкого содержания металлических волокон и равномерного их распределения по всей массе материала не обеспечивает искрогашение, что не исключает возможности возгорания фильтрующего материала. Кроме того, возможна быстрая деструкция полимерного покрытия, предназначенного для улучшения регенерации материала.

Задача изобретения состоит в создании фильтрующего материала, обладающего искрогасящими свойствами и одновременно обеспечивающего высокую эффективность и взрывобезопасность процесса фильтрации. Эта задача решается за счет того, что в нетканом фильтрующем материале, включающем волокнистые слои, содержащие синтетические и металлические волокна, и каркасное полотно, скрепленные между собой иглопрокалыванием, металлические волокна содержатся преимущественно в слое, обращенном к загрязненному потоку газа в количестве 5 100 мас. этого слоя, который расположен поверх двух слоев из синтетических волокон с промежуточным каркасным полотном. При этом толщина и/или поверхностная плотность слоя, содержащего металлические волокна, существенно ниже суммарных толщины и/или поверхностной плотности слоев из синтетических волокон с промежуточным каркасным полотном.

Согласно предпочтительному варианту изобретения, волокнистый слой, обращенный к загрязненному потоку газа, выполнен из 100% металлических волокон. В качестве металлических волокон материал может содержать волокна металла, выбранных из группы: нержавеющая сталь, нихром, медь. Каркасное полотно может быть выполнено в виде ткани из полиэфирных нитей. В качестве синтетических волокон материал содержит преимущественно полиэфирные волокна.

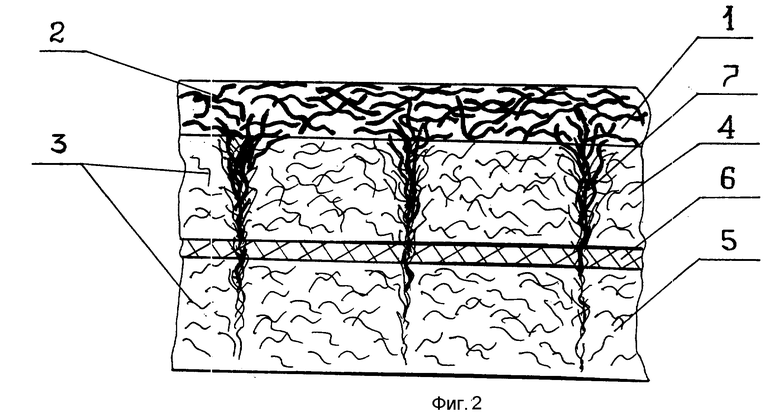

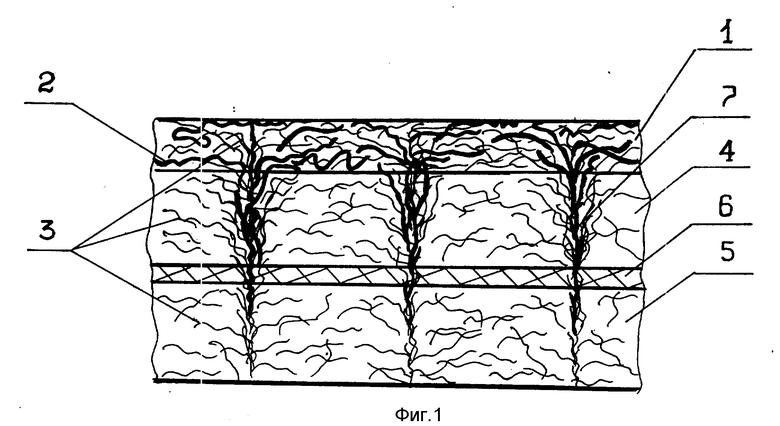

На фиг. 1, 2 схематически представлены поперечные сечения материала согласно изобретению. На фиг. 1 представлен нетканый фильтрующий материал, в котором слой, обращенный к потоку загрязненного газа, выполнен из смеси металлических и синтетических волокон; на фиг. 2 преимущественный вариант изобретения, по которому указанный слой выполнен целиком из металлических волокон.

Как показано на фиг. 1, 2, волокнистый слой 1, обращенный к загрязненному потоку газа, направление которого показано стрелкой, содержит металлические волокна 2 и синтетические волокна 3. Слой 1 расположен поверх слоев 4, 5 синтетических волокон 3. Между слоями 4 и 5 размещено каркасное полотно 6. Все слои скреплены между собой пучками 7 волокон посредством иглопрокалывания.

Загрязненный поток горячего газа, сопровождаемый выделяющимися искрами и раскаленными частицами, подвергается очистке, проходя через слой 1 из смеси металлических 2 и синтетических 3 волокон (фиг. 1), или из 100% металлических волокон 2 (фиг. 2), первый слой 4 из синтетических волокон 3, каркасное полотно 6 и второй слой 5 из синтетических волокон 3. Наличие металлических волокон 2 преимущественно в слое 1, обращенном к загрязненному потоку газа, обеспечивает гашение раскаленных частиц загрязнений и одновременно способствует удалению зарядов статического электричества как металлическими волокнами слоя 1, так и металлическими волокнами пучков 7, проходящими по толщине материала в результате скрепления слоев 1, 4, 5 и каркасного полотна 6 между собой посредством иглопрокалывания. При этом высокая степень очистки обеспечивается благодаря низкому начальному сопротивлению загрязненному потоку газа при его прохождении через слой 1 и достаточно большой по сравнению со слоем 1 общей толщине и/или поверхностной плотности слоев 4, 5 и каркасного полотна 6. Указанные пределы содержания металлических волокон в слое 1 определяются видом подавляемых выбросов загрязнений горячих газов. При очистке потока загрязненного газа, содержащего частицы, обладающие способностью к самовозгоранию в результате накопления значительных зарядов статического электричества (например, в лакокрасочном производстве, при обработке пластмасс, в металлообработке, деревообработке), содержание металлических волокон в слое 1 может составлять 5 мас. этого слоя. При очистке выбросов от электродуговых и мартеновских печей металлургического производства, включающих относительно небольшое количество раскаленных частиц пирофорной природы, волокнистый слой 1 может содержать 50 мас. металлических волокон. Наиболее жесткие условия эксплуатации фильтрующего материала создаются при очистке газовых выбросов от доменных печей, установок охлаждения и горения кокса, разливки стали, от мусоросжигающих установок. Эти процессы сопровождаются образованием значительного количества искр и раскаленных загрязняющих частиц, что обусловливает целесообразность применения предлагаемого фильтрующего материала, в котором волокнистый слой 1 содержит 100 мас. металлических волокон.

Для обеспечения высокой эффективности очистки поверхностная плотность волокнистого слоя 1 находится в пределах 100-120 г/м2, а его толщина составляет 0,8 1,0 мм. При этом общая поверхностная плотность волокнистных слоев 4, 5 и каркасного полотна 6 находится в пределах 250 300 г/м2, а их толщина 2,0 2,2 мм.

В качестве металлических волокон в слое 1 могут применяться волокна нержавеющей стали, меди или нихрома. В слоях 4 и 5 применяются преимущественно полиэфирные волокна, хотя в рамках изобретения не исключается возможность применения и других синтетических термостойких волокон, например арамидных. Однако применение последних ограничивается экономическими соображениями. В качестве каркасного полотна 6 используется ткань из полиэфирных нитей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ ГОРЯЧИХ ГАЗОВ | 2001 |

|

RU2208470C1 |

| НЕТКАНЫЙ МАТЕРИАЛ ДЛЯ ФИЛЬТРАЦИИ СУСПЕНЗИИ | 1997 |

|

RU2118557C1 |

| НЕТКАНЫЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ СУСПЕНЗИЙ | 1998 |

|

RU2142322C1 |

| Многослойный фильтровальный материал для очистки газов и способ его изготовления | 1989 |

|

SU1724321A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА ДЛЯ ОЧИСТКИ ЖИДКИХ ПИЩЕВЫХ ПРОДУКТОВ ОТ РАДИОНУКЛИДОВ ЦЕЗИЯ | 1992 |

|

RU2033240C1 |

| НЕТКАНЫЙ МАТЕРИАЛ ДЛЯ СЕПАРАТОРОВ СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРНЫХ БАТАРЕЙ | 1994 |

|

RU2084049C1 |

| СОРБИРУЮЩИЙ МАТЕРИАЛ ДЛЯ УДАЛЕНИЯ ЗАГРЯЗНЕНИЯ НЕФТЕПРОДУКТАМИ | 2000 |

|

RU2182939C1 |

| НЕТКАНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2217533C1 |

| МНОГОСЛОЙНЫЙ НЕТКАНЫЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ СУСПЕНЗИЙ И ТРАНСПОРТЕРНАЯ ЛЕНТА ФИЛЬТР-ПРЕССА, ИЗГОТОВЛЕННАЯ ИЗ ЭТОГО МАТЕРИАЛА | 1999 |

|

RU2166352C1 |

| МНОГОСЛОЙНЫЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2002 |

|

RU2210426C1 |

Использование: нетканый фильтрующий материал для очистки горячих, в т. ч. взрывоопасных, газов с температурой до 220oC предназначен для использования в металло- и деревообработке, лакокрасочном производстве, производстве удобрений и гербецидов, в металлургии и т.п. Сущность: для придания искрогасящих свойств и обеспечения высокой эффективности и взрывобезопасности процесса фильтрации в материале, включающем волокнистые слои из синтетических и металлических волокон и каркасное полотно, скрепленные между собой иглопрокалыванием металлические волокна содержатся преимущественно в слое, обращенном к загрязненному потоку газа в количестве 5-100 мас.% этого слоя. Последний расположен поверх двух слоев из синтетических волокон с промежуточным каркасным полотном. Толщина и/или поверхностная плотность слоя, содержащего металлические волокна, существенно ниже суммарных толщины и/или поверхностной плотности слоев из синтетических волокон с промежуточным каркасным полотном. 4 з.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 850152, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 466899, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-01-10—Публикация

1996-05-15—Подача