Изобретение относится к фильтрующим материалам, используемым при очистке горячих газов с температурой до 260oС.

Известен нетканый фильтрующий материал для очистки горячих газов с температурой до 170oС, состоящий из наружного лобового и замыкающего волокнистых слоев из полиэфирных волокон и промежуточного каркасного полотна, скрепленных между собой (см. а.с. СССР 850152, МПК B 01 D 39/16, 30.07.81 г.). Недостатком этого материала является его относительно низкая термостойкость.

Известен также нетканый фильтрующий материал для очистки горячих газов с температурой до 220oС, включающий два волокнистых слоя из синтетических волокон с промежуточным каркасным полотном между ними и покровный слой, обращенный к потоку загрязненного газа, расположенный поверх указанных слоев и содержащий металлические волокна. При этом все слои скреплены между собой иглопрокалыванием. Такой материал, однако, обладает недостаточной термостойкостью, которая не позволяет использовать его для очистки газов с температурой в диапазоне до 230-260oС. Кроме того, известный фильтрующий материал предполагает использование ограниченной номенклатуры синтетических волокон, термостойкость которых выше температуры очищаемых газов, что в ряде случаев приводит к удорожанию процесса очистки.

Задача изобретения состоит в повышении термостойкости фильтрующего материала, способного к стабильной эксплуатации при очистке горячих газов с температурой в диапазоне до 230-260oС.

Эта задача решается за счет того, что фильтрующий материал, включающий два волокнистых слоя из синтетических волокон и каркасное полотно, расположенное между указанными слоями, скрепленные между собой иглопрокалыванием, пропитан составом на основе водной дисперсии вермикулита и адгезива до привеса по сухому веществу 4-8 мас.%, в качестве адгезива используется силикат натрия, а одна из наружных поверхностей материала выполнена гладкой.

Волокнистые слои могут быть выполнены из полипропиленовых или из полиэфирных волокон.

Сущность изобретения поясняется чертежом и последующим описанием.

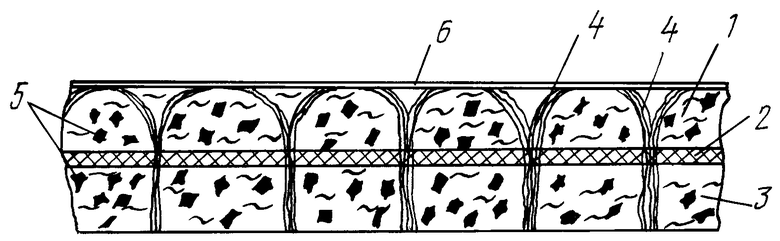

На чертеже схематически представлены поперечные сечения материала.

Как показано на чертеже материал включает два слоя 1, 3 синтетических волокон и каркасное полотно 2 расположенное между слоями 1 и 3, скрепленные между собой пучками 4 волокон, сформированными на основе при иглопрокалывании.

Материал пропитан водной дисперсией на основе вермикулита и адгезива до привеса по сухому веществу 4-8 мас.%. Частицы 5 вермикулита, зафиксированного адгезивом, распределены в структуре материала. Одна из наружных поверхностей 6 выполнена гладкой.

Материал изготавливают следующим образом. Волокнистый слой 1, последовательно уложенные на него каркасное полотно 2 и второй волокнистый слой 3 подвергают иглопрокалыванию на иглопробивной машине, в результате которого образуются пучки 4 волокон, скрепляющие между собой волокнистые слои 1, 3 и каркас 2. Полученный полуфабрикат пропитывают водной дисперсией вермикулита и адгезива, в качестве которого используют силикат натрия. После пропитки осуществляют сушку материала. Привес по сухому веществу составляет 4-8 мас. %.

Гладкость наружной поверхности 6 материала придают, например, обработкой на каландре.

Частицы 5, распределенные и зафиксированные адгезивом в волокнистых слоях 1, 3 и каркасном полотне 2, обладают высокой способностью к отражению тепловой энергии очищаемого потока горячего газа, что существенно повышает термостойкость материала.

Благодаря этому, фильтрующий материал может использоваться для очистки горячих газов с температурой в диапазоне до 230-260oС. Нередко нагретые газы имеют агрессивную кислую и щелочную среду, например газы, отходящие при возгонке от сушилок в производстве мела, в производстве глинозема, на химических заводах и т.п. При температурах нагретых газов до 230oС в этих случаях предпочтительней использовать в волокнистых слоях 1 полипропиленовые волокна. Содержание пропиточного состава на основе вермикулита и адгезива по сухому веществу составляет 4-5% к общей массе материала. При более высоких температурах (240-260oС), например, при очистке отходящих газов от отопительных систем, сушилок в производстве асфальто-бетонных покрытий, на цементных заводах и т. п. предпочтительней использовать полиэфирные волокна. Содержание пропиточного состава на основе вермикулита и адгезива по сухому веществу составляет 4-5% к общей массе материала. Каркасное полотно 2 выполняют преимущественно из полиэфирных комплексных нитей.

При эксплуатации фильтрующий материал своей гладкой наружной поверхностью 4 обращен к потоку очищаемого газа.

Благодаря такому исполнению наружной поверхности предотвращается забивание структуры материала загрязняющими частицами, облегчается его регенерация.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ ГОРЯЧИХ ГАЗОВ | 2010 |

|

RU2437708C1 |

| НЕТКАНЫЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ ГОРЯЧИХ ГАЗОВ | 1996 |

|

RU2101074C1 |

| ОГНЕЗАЩИТНЫЙ НЕТКАНЫЙ МАТЕРИАЛ | 1996 |

|

RU2140472C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА И НЕТКАНЫЙ МАТЕРИАЛ ДЛЯ ШВЕЙНЫХ ИЗДЕЛИЙ КРАТКОСРОЧНОГО ПОЛЬЗОВАНИЯ, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2000 |

|

RU2215074C2 |

| МНОГОСЛОЙНЫЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2002 |

|

RU2210426C1 |

| НЕТКАНЫЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ СУСПЕНЗИЙ | 1998 |

|

RU2142322C1 |

| НЕТКАНЫЙ МАТЕРИАЛ ДЛЯ ФИЛЬТРАЦИИ СУСПЕНЗИИ | 1997 |

|

RU2118557C1 |

| СОРБИРУЮЩИЙ МАТЕРИАЛ ДЛЯ УДАЛЕНИЯ ЗАГРЯЗНЕНИЯ НЕФТЕПРОДУКТАМИ | 2000 |

|

RU2182939C1 |

| НЕТКАНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2217533C1 |

| НЕТКАНЫЙ МАТЕРИАЛ ДЛЯ ОБУВНОЙ СТЕЛЬКИ И ОБУВНАЯ СТЕЛЬКА, ИЗГОТОВЛЕННАЯ ИЗ ЭТОГО МАТЕРИАЛА | 2001 |

|

RU2220241C2 |

Материал включает два слоя, содержащих синтетические волокна и каркасное полотно, расположенное между указанными слоями, все слои скреплены между собой иглопрокалыванием и пропитаны водной дисперсией на основе вермикулита и адгезива до привеса по сухому веществу 4-8 мас.%. Получен термостойкий фильтрующий материал. 2 з.п.ф-лы, 1 ил.

| СПОСОБ ОБРАЗОВАНИЯ РАСТРА НА ЭКРАНЕ | 1994 |

|

RU2097936C1 |

| ЭКСТРУДИРУЕМЫЕ ФИЛЬТРУЮЩИЕ МАТЕРИАЛЫ, СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ И РАЗРУШАЕМОЕ КУРИТЕЛЬНОЕ ИЗДЕЛИЕ | 1994 |

|

RU2140180C1 |

| СОРБИРУЮЩИЙ МАТЕРИАЛ ДЛЯ СБОРА НЕФТИ И НЕФТЕПРОДУКТОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2166362C2 |

Авторы

Даты

2003-07-20—Публикация

2001-10-31—Подача