vi

К)

со

N)

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕТКАНЫЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ ГОРЯЧИХ ГАЗОВ | 1996 |

|

RU2101074C1 |

| ОГНЕСТОЙКИЙ НЕТКАНЫЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2020 |

|

RU2736019C1 |

| МНОГОСЛОЙНЫЙ ФИЛЬТРОВАЛЬНЫЙ МАТЕРИАЛ | 2008 |

|

RU2375102C1 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ ГОРЯЧИХ ГАЗОВ | 2001 |

|

RU2208470C1 |

| МНОГОСЛОЙНЫЙ ТЕПЛОЗАЩИТНЫЙ МАТЕРИАЛ ДЛЯ ОБУВИ И ЕГО ВАРИАНТЫ | 2004 |

|

RU2255637C1 |

| Нетканый фильтровальный материал | 1985 |

|

SU1346199A1 |

| Нетканый фильтрующий материал дляОчиСТКи гОРячиХ гАзОВ | 1979 |

|

SU850158A1 |

| Нетканый фильтровальный материал | 1986 |

|

SU1400645A1 |

| ФИЛЬТРОВАЛЬНЫЙ МАТЕРИАЛ | 1993 |

|

RU2073552C1 |

| Многослойный фильтровальный материал | 1990 |

|

SU1754164A1 |

Изобретение относится к производству нетканых фильтровальных материалов, предназначенных преимущественно для очистки.горячих промышленных и природных газов. Изобретение позволяет улучшить эксплуатационные свойства материала без увеличения, его сырьеемкости за счет того, что наружные лобовой и изнаночный слои имеют одинаковую толщину и поверхностную плотность, между ними расположен дополнительный волокнистый слой, плотность иглопрокалывания которого вдвое выше, чем у наружных слоев, а промежуточное каркасное полотно расположено в дополнительном волокнистом слое на удалении от наружных поверхностей лобового и изнаночного слоев, превышающем толщину каждого из указанных слоев. Такую структуру получают посредством прокладки промежуточного каркасного слоя в дополнительном волокнистом слое, который формируют между наружными слоями одинаковой толщины и поверхностной плотности, причем иглопрокалывание осуществляют со стороны лобового слоя на глубину, не достигающую изнаночного слоя, и со стороны изнаночного слоя на глубину, не достигающую лобового слоя, а термообработку проводят на фрикционном каландре при соотношении линейных скоростей его входного и выходного валов 1:(1,2-1,5). 2 с.п. ф-лы, 1 ил., 1 табл. со С

Изобретение относится к производству нетканых фильтровальных материалов, предназначенных преимущественно для очистки горячих промышленных и природных газов. Такие материалы используются в рукавном виде.

Известен многослойный фильтровальный материал, который выполнен из волокнистого холста, включающего со стороны входа воздуха рыхлый слой из грубых синтетических волокон и со стороны его выхода плотный слой из тонких синтетических волокон, скрепленные между собой пучками волокон посредством иглопрокалывания. С целью повышения эффективности очистки при сохранении высокой пылеемкости между рыхлым и плотным слоем помещен промежуточный слой в виде плоского клееного, либо термоскрепленного Нетканого материала, причем волокнистые пучки из тонких

волокон проходят сквозь промежуточный слой на глубину примерно 1/3 толщины слоя из грубых волокон, а волокнистые пучки из грубых волокон расположены в рыхлом слое, не достигая промежуточного слоя.

Однако, известный фильтрматериал обладает рыхлой структурой, что подтверждается его высокой воздухопроницаемостью (494 дм3 /м2с), а при высоком входном воздушном давлении это может привести к разрушению материала. При фильтрации горячих газов исключается возможность использования в качестве каркаса клееного или термоскрепленного нетканого полотна, так как в среде горячих газов может происходить деструкция связующего или размягчение термопластичного полимера, скрепляющих волокон, что, в свою очередь, ведет к снижению прочности и разрушению полотна. Кроме того, в процессе эксплуатации осуществляют периодическое механическое встряхивание рукавов, что при слабом скреплении слоев полотна одно с другим также может привести к разрушению материала.

Известен также фильтровальный материал для очистки горячих га зов, состоящий из наружных лобового, замыкающего и промежуточного слоев волокнистого материала, соединенных один с другим. С целью повышения эксплуатационных свойств наружные слои материала выполнены из смеси усадочных и неусадочных полиэфирных поперечно ориентированных волокон, а промежуточный слой - нитепрошивное нетканое полотно - из комплексных полиэфирных нитей, причем поверхностная плотность и толщина наружного лобового слоя относятся к поверхностной плотности и толщине замыкающего наружного слоя как 1,5:1-3:1.

Для получения этого материала волокнистый холст изготавливают преимущественно с поперечной ориентацией волокон из смеси ссполиэфирных и полиэфирных волокон, между волокнистыми слоями холста помещают каркас в виде нитепрошивного полотна из комплексных нитей, осуществляют иглопрокалывание с последующей термообработкой полотна в среде горячего воздуха. Возможно оплавление лобовой поверхности материала.

Недостаток известного материала и способ его изготовления состоит в том, что в лобовом наружном, промежуточном и замыкающем слоях создаются сквозные отверстия от механического воздействия игл, которые под воздействием последующей термической обработки, хотя и уменьшаются в размерах, но остаются в материале,

способствуя проникновению частиц (особенно мелкодисперсных, порядка 1-10 мкм) через эти отверстия.

Проникшие в структуру полотна части5 цы загрязнений основное препятствие встречают на границе лобового и каркасного слоев, так как в этом месте структура полотна наиболее уплотнена. Здесь возникает вероятность скопления этих частиц, из10 за чего резко возрастает и без того высокое давление на фильтрматериале. Структура материала не способна выдержать высокое давление (4000-6000 Па) и разрушается, фильтрующая способность материала резко

5 падает.

Цель изобретения -улучшение эксплуатационных свойств материала без увеличения его сырьеемкости.

Сущность изобретения состоит в том,

0 что в нетканом материале, содержащем скрепленные иглопрокалыванием наружные лобовой и изнаночный волокнистые слои из синтетических волокон и промежуточный слой в виде ткани или нетканого

5 полотна из синтетических нитей, наружные лобовой и изнаночный слои имеют одинаковую толщину и поверхностную плотность, между ними размещен дополнительный волокнистый слой и плотностью прокалыва0 ния вдвое выше, чем у наружных слоев, а промежуточное каркасное полотно расположено в дополнительном волокнистом слое на удалении от наружных поверхностей лобового и изнаночного слоев, превы5 шающем толщину каждого из указанных слоев.

Сущность предложенного способа состоит в том, что промежуточный каркасный слой прокладывают в дополнительном во0 локнистом слое, который формируют между наружными слоями одинаковой толщины и поверхностной плотности, иглопрокалывание осуществляют со стороны лобового слоя на глубину, не достигающую изнаночного

5 слоя, и со стороны изнаночного слоя на глубину, не достигающую лобового слоя, а термообработку проводят на фрикционном каландре при соотношении линейных скоростей его входного и выходного валов

0 1:1,2-1,5.

Если соотношение линейных скоростей входного и выходного вала составит величину, меньшую 1:1,2, то в этом случае не происходит сдвига волокон лобового слоя

5 относительно изнаночного и следы от игл, полученные в результате прокалывания, будут занимать перпендикулярное положение к потоку загрязняющих частиц. Возникает вероятность прохождения через эти отвер- стия частиц загрязнений, которые при высоком давлении будут продавливатьсяв структуру материала, разрушая ее. В случае увеличения соотношения линейных скоростей валов каландра более чем 1:1,5 наблюдается резкое снижение воздухопроницаемости фильтровального материала, которое впоследствии вызывает повышение и без того высокого давления на входе газа в фильтр- материал и вероятность его разрушения.

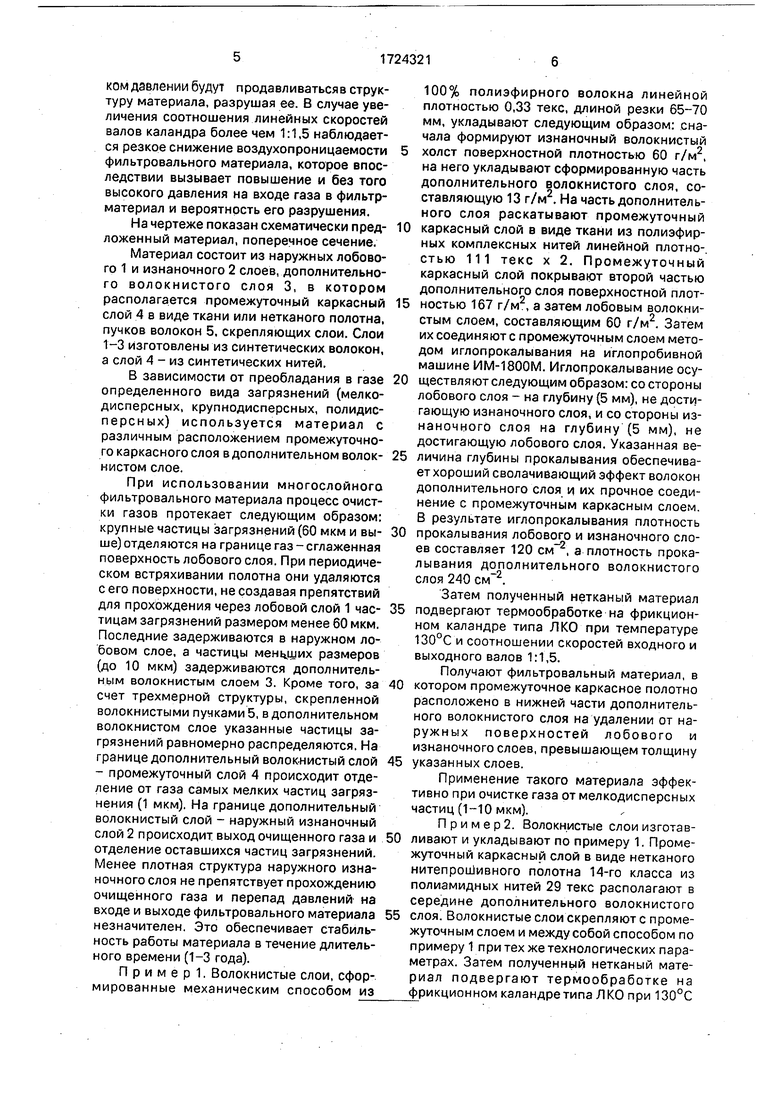

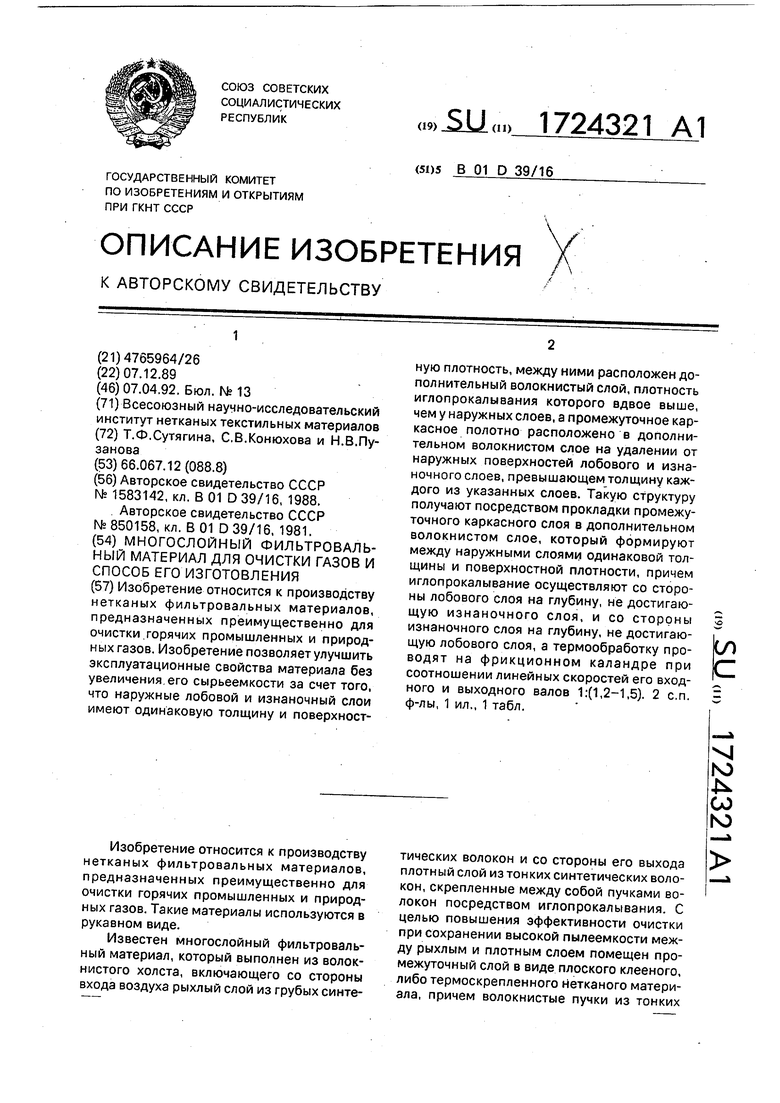

На чертеже показан схематически предложенный материал, поперечное сечение.

Материал состоит из наружных лобового 1 и изнаночного 2 слоев, дополнительного волокнистого слоя 3, в котором располагается промежуточный каркасный слой 4 в виде ткани или нетканого полотна, пучков волокон 5, скрепляющих слои. Слои 1-3 изготовлены из синтетических волокон, а слой 4 - из синтетических нитей.

В зависимости от преобладания в газе определенного вида загрязнений (мелкодисперсных, крупнодисперсных, полидисперсных) используется материал с различным расположением промежуточного каркасного слоя в дополнительном волокнистом слое.

При использовании многослойного фильтровального материала процесс очистки газов протекает следующим образом: крупные частицы загрязнений (60 мкм и выше) отделяются на границе газ - сглаженная поверхность лобового слоя. При периодическом встряхивании полотна они удаляются с его поверхности, не создавая препятствий для прохождения через лобовой слой 1 частицам загрязнений размером менее 60 мкм. Последние задерживаются в наружном лобовом слое, а частицы меньших размеров (до 10 мкм) задерживаются дополнительным волокнистым слоем 3. Кроме того, за счет трехмерной структуры, скрепленной волокнистыми пучками 5, в дополнительном волокнистом слое указанные частицы загрязнений равномерно распределяются. На границе дополнительный волокнистый слой - промежуточный слой 4 происходит отделение от газа самых мелких частиц загрязнения (1 мкм). На границе дополнительный волокнистый слой - наружный изнаночный слой 2 происходит выход очищенного газа и отделение оставшихся частиц загрязнений. Менее плотная структура наружного изнаночного слоя не препятствует прохождению очищенного газа и перепад давлений на входе и выходе фильтровального материала незначителен. Это обеспечивает стабильность работы материала в течение длительного времени (1-3 года).

П р и м е р 1. Волокнистые слои, сформированные механическим способом из

100% полиэфирного волокна линейной плотностью 0,33 текс, длиной резки 65-70 мм, укладывают следующим образом: сначала формируют изнаночный волокнистый

холст поверхностной плотностью 60 г/м2, на него укладывают сформированную часть дополнительного волокнистого слоя, составляющую 13 г/м2. На часть дополнительного слоя раскатывают промежуточный

0 каркасный слой в виде ткани из полиэфирных комплексных нитей линейной плотно-, стью 111 текс х 2. Промежуточный каркасный слой покрывают второй частью дополнительного слоя поверхностной плот5 ностью 167 г/м2, а затем лобовым волокнистым слоем, составляющим 60 г/м2. Затем их соединяют с промежуточным слоем методом иглолрокалывания на иглопробивной машине ИМ-1800М. Иглопрокалывание осу0 ществляют следующим образом: со стороны лобового слоя - на глубину (5 мм), не достигающую изнаночного слоя, и со стороны изнаночного слоя на глубину (5 мм), не достигающую лобового слоя. Указанная ве5 личина глубины прокалывания обеспечивает хороший сволачивающий эффект волокон дополнительного слоя и их прочное соединение с промежуточным каркасным слоем. В результате иглопрокалывания плотность прокалывания лобового и изнаночного слоев составляет 120 , а плотность прокалывания дополнительного волокнистого слоя 240 .

Затем полученный нетканый материал подвергают термообработке на фрикционном каландре типа Л КО при температуре 130°С и соотношении скоростей входного и выходного валов 1:1,5.

Получают фильтровальный материал, в котором промежуточное каркасное полотно расположено в нижней части дополнительного волокнистого слоя на удалении от наружных поверхностей лобового и изнаночного слоев, превышающем толщину

5 указанных слоев.

Применение такого материала эффективно при очистке газа от мелкодисперсных частиц (1-10 мкм).

Пример2. Волокнистые слои изготав0 ливают и укладывают по примеру 1. Промежуточный каркасный слой в виде нетканого нитепрошивного полотна 14-го класса из полиамидных нитей 29 текс располагают в середине дополнительного волокнистого

5 слоя. Волокнистые слои скрепляют с промежуточным слоем и между собой способом по примеру 1 при тех же технологических параметрах. Затем полученный нетканый материал подвергают термообработке на фрикционном каландре типа Л КО при 130°С

0

5

0

и соотношении скоростей входного и выходного валов 1:1,35.

Получают фильтровальный материал, в котором промежуточное каркасное полотно расположено в середине дополнительного волокнистого слоя.

Применение такого материала эффективно при очистке газов, содержащих полидисперсные частицы загрязнения. Расположение промежуточного каркасного слоя в середине дополнительного волокнистого слоя обеспечивает стабильность величины перепада давления в течение длительного периода.

П р и м е р 3. Волокнистые слои изготавливают и укладывают по примеру 1. Промежуточный каркасный слой в виде нетканого нитепрошивного полотна 14-го класса из полиамидных нитей 29 текс располагают в верхней части полотна на удалении, равном сумме толщин лобового слоя, поверхностная плотность которого 60 г/м , и части дополнительного волокнистого слоя, поверхностная плотность которого 13 г/м . Поверхностная плотность нижней части дополнительного волокнистого слоя составляет 167 г/м2, поверхностная плотность изнаночного слоя соответствует лобовому и составляет 60 г/м2. Волокнистые слои скрепляют с промежуточным каркасным слоем и между собой-способом иглопрока- лывания по примеру 1. Термообработку проводят при той же температуре по примеру 1, но при соотношении скоростей входного и выходного валов 1:1,2.

Получают фильтровальный материал, в котором промежуточное каркасное полотно расположено в верхней части дополнительного волокнистого слоя на удалении от поверхности лобового слоя, равном сумме толщин лобового слоя и части дополнительного волокнистого слоя; от поверхности изнаночного слоя, равном сумме толщин изнаночного слоя и оставшейся части дополнительного волокнистого слоя.

Применение такого материала эффективно при очистке газов, содержащих крупнодисперсные частицы загрязнений.

Расположение промежуточного каркасного слоя в верхней части полотна обеспечивает высокую эффективность очистки газа при незначительном увеличении давления (10-15%).

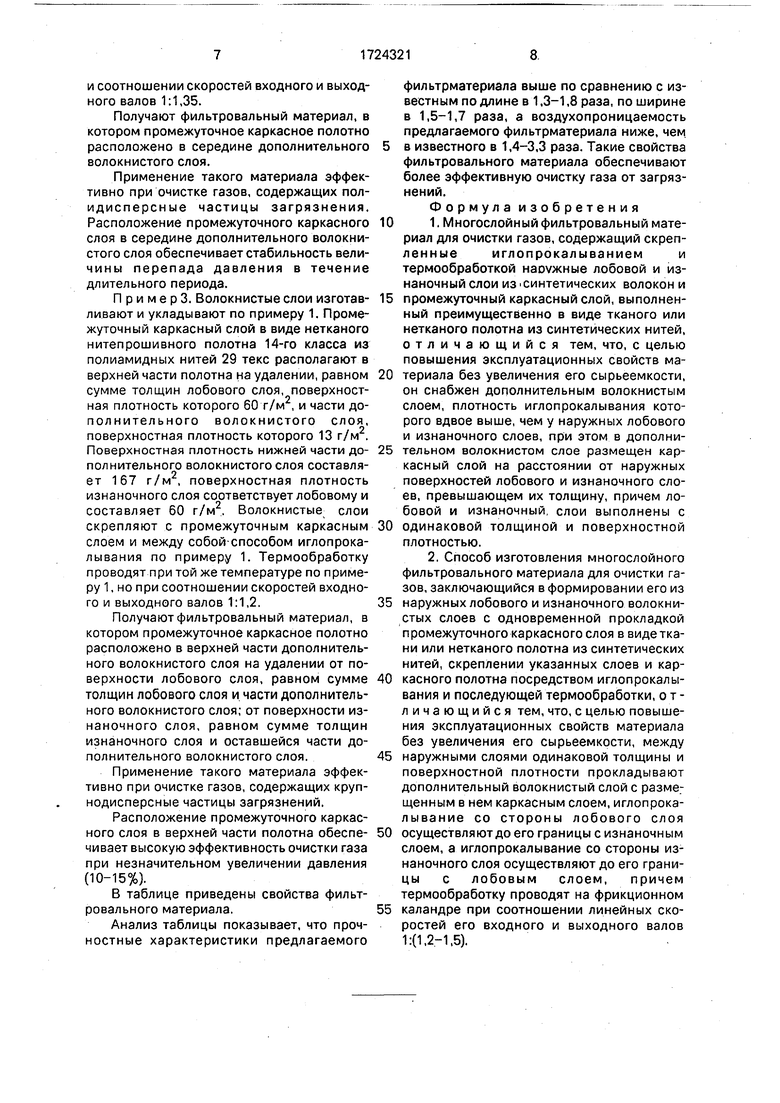

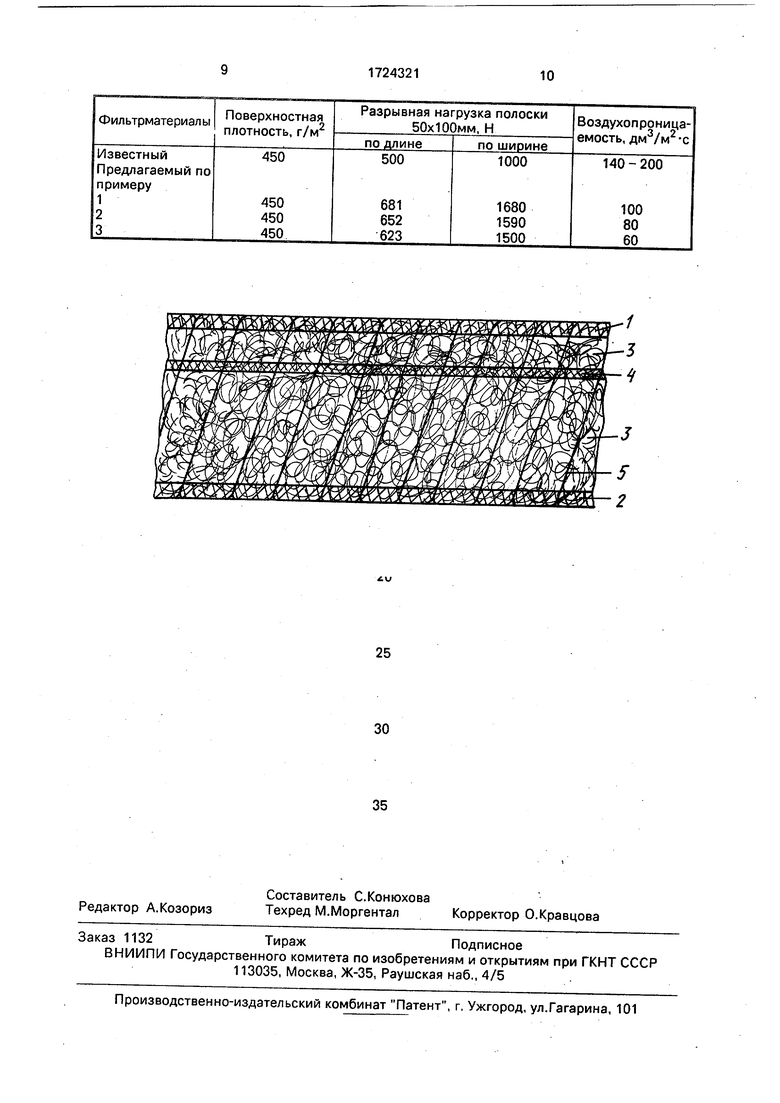

В таблице приведены свойства фильтровального материала.

Анализ таблицы показывает, что прочностные характеристики предлагаемого

фильтрматериала выше по сравнению с известным по длине в 1,3-1,8 раза, по ширине в 1,5-1,7 раза, а воздухопроницаемость предлагаемого фильтрматериала ниже, чем.

в известного в 1,4-3,3 раза. Такие свойства фильтровального материала обеспечивают более эффективную очистку газа от загрязнений.

Формула изобретения

промежуточный каркасный слой, выполненный преимущественно в виде тканого или нетканого полотна из синтетических нитей, отличающийся тем, что, с целью повышения эксплуатационных свойств материала без увеличения его сырьеемкости, он снабжен дополнительным волокнистым слоем, плотность иглопрокалывания которого вдвое выше, чем у наружных лобового и изнаночного слоев, при этом в дополнительном волокнистом слое размещен каркасный слой на расстоянии от наружных поверхностей лобового и изнаночного слоев, превышающем их толщину, причем лобовой и изнаночный, слои выполнены с

одинаковой толщиной и поверхностной плотностью.

наружных лобового и изнаночного волокнистых слоев с одновременной прокладкой промежуточного каркасного слоя в виде ткани или нетканого полотна из синтетических нитей, скреплении указанных слоев и каркасного полотна посредством иглопрокалывания и последующей термообработки, отличающийся тем, что, с целью повышения эксплуатационных свойств материала без увеличения его сырьеемкости, между

наружными слоями одинаковой толщины и поверхностной плотности прокладывают дополнительный волокнистый слой с размещенным в нем каркасным слоем, иглопрока- лывание со стороны лобового слоя

осуществляют до его границы с изнаночным слоем, а иглопрокалывание со стороны изнаночного слоя осуществляют до его границы с лобовым слоем, причем термообработку проводят на фрикционном

каландре при соотношении линейных скоростей его входного и выходного валов 1:0,2-1,5).

| Многослойный фильтровальный материал | 1988 |

|

SU1583142A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Нетканый фильтрующий материал дляОчиСТКи гОРячиХ гАзОВ | 1979 |

|

SU850158A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-04-07—Публикация

1989-12-07—Подача