Изобретение относится к способам и устройствам обогащения полезных ископаемых и может быть использовано для разделения золотосодержащей горной массы на сорта по содержанию полезного компонента, например, для комплексов типа "карьер обогатительная фабрика".

Проблемы сортировки золотосодержащих руд при добыче и переработке имеют важное значение, поскольку перемещение больших масс бедных руд из карьера на обогатительную фабрику и их переработка вызывают существенные непроизводительные затраты. Повышение эффективности процесса добычи и обогащения решалось с помощью различных технологических приемов сортировки как в потоке, так и порциями.

Так, размещение сортировального комплекса непосредственно в забое, как дополнительного агрегата к добычному оборудованию, действительно дает возможность повысить эффективность работы [1] Однако эта методика в реальных условиях реализуема только для руды и горной массы, обладающих резко полярными свойствами. В изобретении [1] предлагалось проводить порционную выемку горной массы с раздельным извлечением разнокачественных порций одноковшовым экскаватором. Для этого на ковше предусматривалась установка датчика качества породы, а опробование проводилось также и зубом-рыхлителем. Однако эту методику возможно применить для ископаемых, отличающихся от пустой породы по контрастным физическим параметрам (радиоактивности, магнитной восприимчивости и пр.), что для бедных золотосодержащих руд не характерно.

Перспективной является порционная сортировка горной массы. Она позволяет повысить производительность по отношению к способам покусковой сортировки или сортировки в потоке. Так, в изобретении [3] описан способ порционной сортировки горной массы, включающий формирование порций, оценку качества горной массы порций и их адресацию в соответствии с классификационным правилом. Оценка качества горной массы проводится по результатам измерений среднего содержания полезного компонента в руде, диапазон качества руды устанавливается по процентному соотношению. Устройство включает блок формирования порции, транспортную порционную емкость, блок оценки качества горной массы и блок адресации, подключенные к блоку управления. Как следует из описания, после заполнения дозатора, входящего в состав блока формирования порции, сортируемой рудой по сигналу с датчика блок определения качества выдает результат среднего содержания, а затем руда перемещается по тому или иному адресу.

По назначению, технической сущности и достигаемому результату изобретение [3] может быть принято в качестве прототипа патентуемым способу порционной сортировки горной массы и системе для его осуществления.

Однако в практике горнорудных предприятий актуальной является не только (и не столько) сортировка руд по содержанию полезного компонента, сколько сортировка их по технологическим типам. Последними называются типы руд, отличающиеся по технологической схеме их рациональной переработки. В свою очередь это зависит от состава руды и формы нахождения в ней золота (см. ниже). Необходимо подчеркнуть, что указанную задачу (сортировку руд по технологическим типам) перечисленные выше аналоги решать не могут, так как руда с одним и тем же содержанием полезного компонента нередко может быть отнесена к различным технологическим типам.

Задачей изобретения является сортировка по технологическим типам руд, целесообразным для переработки в том или ином технологическом процессе обогащения. Учитывая специализацию мероприятий сортировки исключительно для золотосульфидных руд, задачей является также сортировка порций, вмещающих от килограммов (например, один штуф) до нескольких десятков тонн горной массы.

Техническим результатом изобретения является решение поставленных задач патентуемыми способом порционной сортировки и системой для осуществления этого способа, а именно, обеспечение сортировки по технологическим типам порций горной массы.

Технический результат обеспечивается тем, что способ порционной сортировки горной массы, преимущественно золотосульфидных руд, включает формирование порций, оценку качества горной массы порций и их адресацию в соответствии с классификационным правилом. Адресацию горной массы порций проводят по ее принадлежности к технологическому типу, для чего в горной массе каждой порции определяют содержание породообразующих элементов и элементов-спутников золота, а в отдельных порциях горной массы периодически проводят фазово-рациональный анализ руды. При этом по форме нахождения золота определяют технологический тип горной массы и по зависимости "содержание элементов технологический тип горной массы" корректируют классификационное правило при адресации последующих порций.

Оценку содержания породообразующих элементов и элементов-спутников золота возможно проводить в процессе формирования порции. Порционной емкостью могут являться кузов транспортного средства, вагонетка, транспортерная лента.

Кроме того, оценку содержания породообразующих элементов и элементов-спутников золота возможно проводить по результатам опробования поверхностных слоев горной массы, находящейся в кузове транспортного средства. В качестве породообразующих элементов определяют преимущественно кремний, алюминий, кальций, магний, калий и железо, а в качестве элементов-спутников золота серу, мышьяк, сурьму, медь, цинк, свинец, серебро.

Способ также может характеризоваться тем, что технологический тип горной массы определяют по степени изменчивости форм сульфидов, преимущественно их окисленности.

Система для порционной сортировки горной массы включает блок формирования порции, транспортную порционную емкость, блок оценки качества горной массы и блок адресации, подключенные к блоку управления. Блок оценки качества горной массы содержит блок определения содержания породообразующих элементов и элементов-спутников золота, блок вычисления классификационного правила, блок фазово-рационального анализа, блок сравнения, блок формирования обучающей выборки, блок коррекции. При этом выход блока определения содержания породообразующих элементов и элементов-спутников золота подключен к первому входу блока вычисления классификационного правила, первый выход которого подключен ко входу блока адресации, второй выход к первому входу блока сравнения.

Ко второму входу блока сравнения подключен выход блока фазово-рационального анализа, его вход подключен к первому выходу блока адресации, второй выход которого через введенный блок учета прибытия транспортной емкости к месту адресации подключен к одному входу блока управления. К другому входу блока управления подключен первый выход блока сравнения, а второй ко входу блока формирования обучающей выборки, выход которого через блок коррекции подключен к второму входу блока вычисления классификационного правила.

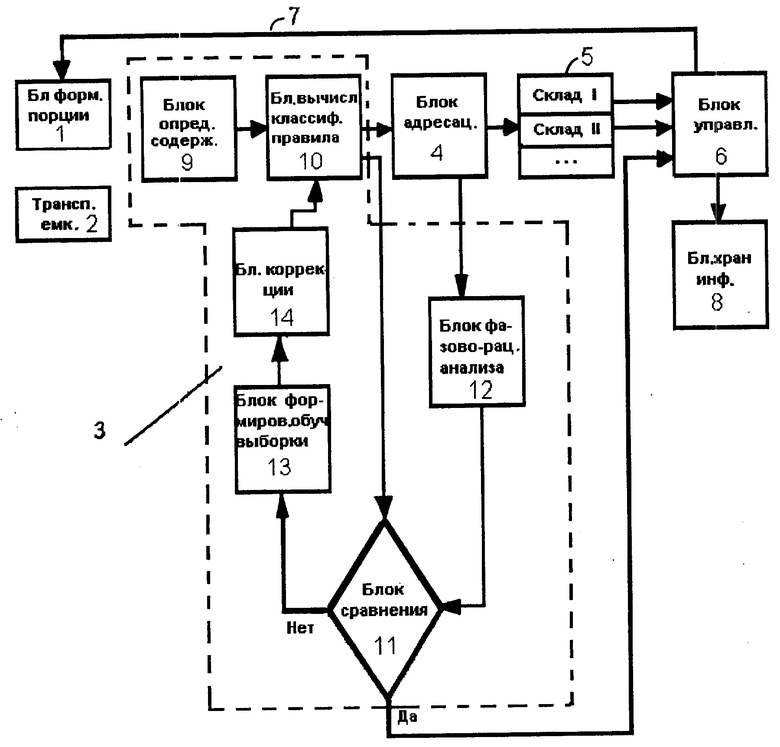

На чертеже приведена структурная схема патентуемой системы для осуществления способа.

Существо изобретения состоит в сортировке порций горной массы, преимущественно на карьерах, обслуживаемых экскаваторно-автомобильным комплексом, в технологической цепи "карьер склады обогатительной фабрики" с реализацией принципа коррекции классификационного правила по типу самообучения.

Известно, что стадии и их последовательность в технологическом процессе обогащения золотосодержащих руд определяются формой нахождения золота в местах его концентрации, например, в минералах-носителях: кварце, калишпате, сульфидах железа, мышьяковистых и теллуристых соединениях и др. Золото почти всегда встречается в металлической форме, однако если золото не связано с частицами упомянутых минералов, оно сразу может быть направлено на очистку после гравитационного обогащения. Если золото физически связано с частицами минералов, а также если размер золотин слишком мал для извлечения гравитационным способом, то для извлечения такого золота применяют тонкое измельчение с последующей флотацией, а далее проводят цианирование. Однако часто золото настолько тонко вкраплено в руде, что не может быть концентрировано физическим способом: такие так называемые "упорные" руды перерабатывают кучным или автоклавным выщелачиванием, пирометаллургическим способом, а также рядом других способов, например, биоксидным выщелачиванием (Лопатин А.Г. Обогащение золотосодержащих и алмазосодержащих руд, серия "Итоги науки и техники. Обогащение полезных ископаемых", М. ВИНИТИ, т. 21, 1989). В любом случае критерием отнесения руд по технологическому признаку для их возможного передела является степень изменения химического состава минералов-концентраторов золота (преимущественно степень окисленности серы в сульфидах).

Так, например, если минералом-концентратором золота первоначально являлся пирит, то технологический тип руды будет различным в зависимости от степени преобразования его в результате гипергенного окисления. В частности, если пирит остался неизменным, переработка руды требует использования флотационной технологии с последующим обжигом сульфидного концентрата и цианированием шлама. Если пирит в руде замещен гидроокислами железа (сера окислена), то такая руда может быть переработана путем прямого цианирования, то есть по иной технологической схеме. Для дальнейшего важно, что наряду с описанным выше изменением пирита в породе и окислением серы в породе происходят изменения состава других минералов, что описано, например, С.С.Смирновым в монографии "Зона окисления золотосульфидных месторождений". Эти изменения сводятся к разрушению калишпата и плагиоклаза и замещению их глиноземом с выносом калия, натрия и др. Таким образом, изменение технологического типа руды отражается на соотношении содержания в ней породообразующих элементов и элементов - спутников золота.

В частности, на месторождении "Кокпотас", где проводилось опробование способа, основными технологическими типами являются: окисленные руды, перерабатываемые по технологии прямого цианирования, слабосульфидные руды, перерабатываемые по схеме кучного выщелачивания или автоклавного цианирования, а также высокосульфидные руды; они перерабатываются по флотационно-пирометаллургической схеме.

Фазово-рациональный анализ руды, который в патентуемом способе предлагается проводить на одной из его стадий и по результатам которого корректировать классификационное правило, позволяет выяснить формы нахождения золота в руде и особенности его локализации в отдельных минералах (см. раздел "Золоторудные месторождения" в Сб. материалов ГКЗ СССР по геолого-экономической оценке месторождений полезных ископаемых", М. Недра, 1985). Это является решающим при определении принадлежности порции руды к тому или иному технологическому типу.

Существо и принципы, положенные в основу способа, становятся понятными при рассмотрении структурной схемы системы, представленной на чертеже.

Система включает последовательно подключенные блок 1 формирования порции, транспортную порционную емкость 2, блок 3 оценки качества горной массы, блок 4 адресации транспортного средства. Система предусматривает наличие блока 5 учета прибытия транспортной порционной емкости к месту адресации (склады обогатительной фабрики или отвал), их вход подключен к одному из выходов блока адресации. Выходы блока 5 (по числу объектов адресации) подключены к входам блока 6 управления, первый выход которого посредством шины 7 подключен к входу блока 1 формирования порции, а второй к блоку 8 хранения информации. Блок 3 оценки качества горной массы, включает блок 9 определения содержания породообразующих элементов и элементов-спутников золота, выход которого подключен ко входу блока 10 вычисления классификационного правила, имеющего два выхода. Первый выход блока 10 подключен ко входу блока 4 адресации, а его второй выход к первому входу блока 11 сравнения, ко второму входу которого подключен выход лока 12 фазово-рационального анализа. Вход блока 12 подключен ко второму выходу блока 4 адресации.

Первый выход блока 11 сравнения подключен ко входу блока 6 управления, второй его выход подключен ко входу блока 13 формирования обучающей выборки, выход которого подключен ко входу блока 14 коррекции, выход которого подключен ко второму входу блока 10 вычисления классификационного правила.

Способ порционной сортировки и система для его осуществления функционируют следующим образом.

Порция руды, подлежащая сортировке, загружается на участке экскавации в порционную емкость 2 посредством блока 1 формирования порции. В качестве порционной емкости 2 в патентуемом способе предусматривается возможность использования кузова автосамосвала, вагонетки либо ленты транспортера. При этом масса отдельной порции может составлять от килограммов (например, один штуф) до десятков тонн. Далее порционная емкость 2 поступает на рудоконтрольную станцию, где в каждой порции посредством блока 9 проводится определение содержания породообразующих элементов и элементов-спутников золота. Одним из возможных путей выполнения блока 9 является снабжение его любыми известными средствами дистанционного анализа. Это методы и приборы химического, эмиссионного, люминесцентного, рентгеновского спектрального анализа, например, рентгеновские многоканальные спектрометры (см. Персиц В.З. Измерение и контроль технологических параметров на обогатительных фабриках. - М. Недра, 1982, с. 28, 146), а также лазерные спектроанализаторы (ЕР, 0549902, А1, ATLAS, 1993).

Далее данные о химическом составе породообразующих элементов и элементов-спутников золота, поступают в блок 10 вычисления классификационного правила. Классификационное правило определяется по заданному алгоритму в блоке 10 вычисления по измеренным величинам. В заявке не приводится конкретный вид классификационного правила, так как оно строится отдельно для каждого месторождения. Принципы построения подобных классификационных (или т. н. "решающих") правил известны из теории распознавания (см. например, Васильев В.И. Распознающие системы, Киев. Наукова Думка, 1983), а пример их реализации содержится, в частности, в описании изобретения (SU, 881644, А, 1981) применительно к геохимической задаче поисков золоторудных месторождений по соотношению элементов-спутников золота. Так опыт показывает, что для многих золотосульфидных месторождений класссификационное правило может быть построено на использовании соотношения содержаний мышьяка к железу, при этом чем выше величина этого отношения, тем выше содержание золота.

Результатом использования классификационного правила является признак отнесения горной массы данной порции к одному из указанных выше технологических типов, а также и к пустой породе. Полученный результат поступает в блок адресации 4, где в соответствии со значением классификационного признака для порционной емкости 2 формируется адрес разгрузки. После получения адреса разгрузки емкость 2 (автосамосвал) покидает рудо-контрольную станцию и направляется на объект разгрузки. По завершении акта разгрузки блок 5 учета передает информацию в блок 6 управления, который в свою очередь фиксирует текущую информацию в блоке 8 хранения, а также обнуляет информацию в блоке 1 формирования порции.

Периодически блок 4 адресации направляет каждую N-ую емкость 2 на пункт фазово-рационального контроля, реализуемого блоком 12. На ней емкость разгружают и в горной массе проводят анализ по методике, приведенной выше (Сб. материалов ГКЗ СССР.). В том случае, если в результате сравнения в блоке 11 классификация проведена правильно и емкость направлена по соответствующему верному адресу разгрузки, то есть прогнозируемый и фактический технологические типы совпали, алгоритм вычисления классификационного правила в блоке 10 остается прежним и не корректируется по меньшей мере для нескольких последующих транспортных емкостей.

В том случае, если в блоке 11 сравнения показатели не совпали, блок направляет информацию о фазово-рациональном анализе в блок 13 формирования обучающей выборки, в котором сопоставляются данные об истинных и прогнозируемых технологических типах, хранящихся в базе данных блока 13. По этим данным и в соответствии с алгоритмами распознавания (упомянутая кн. В.И.Васильева) в блоке 14 коррекции вырабатывается команда на коррекцию классификационного (решающего) правила, что и осуществляется в блоке 14, и затем откорректированное правило передается в блок 10.

Таким образом, способ, реализованный в описанной системе, позволяет постоянно по мере накопления информации о физико-химических параметрах сортируемой горной массы в блоке 13 путем сопоставления данных о горной массе уже разгруженных емкостей и вновь поступивших, "обучать" блок 10 классификации принятию верных решений об адресации.

Предлагаемые изобретения удовлетворяют условию изобретательского уровня, поскольку основаны на знаниях, установленных самими заявителями. Они относятся как к построению метода сортировки золотосульфидных руд и выбору критериев сортировки, так и возможности построения системы для осуществления способа. Оговоренные в заявке функции могут быть реализованы на стандартной элементной базе как аппаратным, так и программным путем с использованием персонального компьютера, а также контроллера любого типа. Описание изобретения отражает все существенные признаки, необходимые для реализации изобретений с достижением технического результата, что позволяет считать изобретения промышленно применимыми.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОРТИРОВКИ ГОРНОЙ МАССЫ НА РУДНУЮ И НЕРУДНУЮ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2101094C1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОГО ОБОГАЩЕНИЯ ГОРНОРУДНОЙ МАССЫ ПРИ ОТКРЫТОЙ РАЗРАБОТКЕ МЕСТОРОЖДЕНИЙ КОРЕННОГО ЗОЛОТА | 2011 |

|

RU2477181C1 |

| СПОСОБ ОБОГАЩЕНИЯ МИНЕРАЛИЗОВАННОЙ ГОРНОЙ МАССЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151643C1 |

| СПОСОБ СОРТИРОВКИ ШТУФОВ ЗОЛОТОСОДЕРЖАЩИХ РУД | 1996 |

|

RU2102162C1 |

| СПОСОБ УПРАВЛЕНИЯ ПОГРУЗОЧНО-ТРАНСПОРТНЫМИ СРЕДСТВАМИ НА КАРЬЕРАХ ПРИ СЕЛЕКТИВНОЙ ВЫЕМКЕ РУД И СИСТЕМА АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ КАЧЕСТВОМ РУДОПОТОКА НА ОСНОВЕ ЭКСКАВАТОРНО-АВТОМОБИЛЬНОГО КОМПЛЕКСА | 1996 |

|

RU2100844C1 |

| МНОГОКАНАЛЬНЫЙ РЕНТГЕНОРАДИОМЕТРИЧЕСКИЙ СЕПАРАТОР | 2010 |

|

RU2432206C1 |

| РУДОСЕПАРАЦИОННЫЙ МОДУЛЬ | 2010 |

|

RU2422210C1 |

| ПОДЗЕМНЫЙ РУДОСЕПАРАЦИОННЫЙ ГОРНО-ОБОГАТИТЕЛЬНЫЙ КОМПЛЕКС | 2010 |

|

RU2454281C1 |

| СПОСОБ ПРЕДКОНЦЕНТРАЦИИ ТВЕРДЫХ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2015 |

|

RU2620823C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННОЙ НИКЕЛЬ-, КОБАЛЬТ-, ЖЕЛЕЗО-, МАГНИЙСОДЕРЖАЩЕЙ РУДЫ | 2009 |

|

RU2393250C1 |

Назначение: изобретение относится к обогащению полезных ископаемых и может быть использовано для разделения золотосодержащей горной массы на сорта. Сущность изобретения: способ основан на сортировке порций горной массы, преимущественно на карьерах, обслуживаемых экскаваторно-автомобильным комплексом, в технологической цепи "карьер - склады обогатительной фабрики" с реализацией принципа коррекции классификационного правила по типу самообучения. В горной массе каждой порции определяют содержание породообразующих элементов и элементов-спутников золота. В отдельных порциях горной массы периодически проводят фазово-рациональный анализ руды. По форме нахождения золота определяют технологический тип горной массы. По зависимости "содержание элементов - технологический тип горной массы" корректируют классификационное правило при адресации следующих порций. Система включает блок формирования порции, транспортную порционную емкость, блок оценки качества горной массы и блок адресации. Блок оценки качества горной массы содержит блок определения содержания породообразующих элементов и элементов-спутников золота, блок вычисления классификационного правила, блок фазово-рационального анализа, блок сравнения, блок формирования обучающей выборки, блок коррекции. 2 с. и 5 з. п. ф-лы, 1 ил.

| US, патент, 5149175, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| SU, авторское свидетельство, 1631175, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| SU, авторское свидетельство, 816551, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1998-01-10—Публикация

1996-06-03—Подача