Изобретение относится к автоматизированному управлению, в частности к способам и системам для автоматизированного управления горно-автотранспортными работами в карьерах, реализующих селективную выемку кондиционных руд.

Проблема оптимального управления работой добычного оборудования, транспортных и перегрузочных средств на открытых карьерах существует давно. Диспетчерские системы с частичной автоматизацией отдельных технологический операций, таких как погрузочные работы с помощью драглайнов и экскаваторов, транспортирование по определенным маршрутам с помощью самосвалов известны (авт. св. СССР N 577534,кл. G 01 F 15/50,1977). Эти системы снабжены блоком управления, который формирует маршрут каждому автосамосвалу к экскаваторам, а кроме того, контролирует правильность маршрута. Поскольку система учитывает лишь факт выполнения предыдущего рейса автосамосвала к экскаватору и не предусматривает контроль за качеством перевозимой горной массы, очевидны недостатки такой системы. К ним относятся: отсутствие информации о содержании полезного компонента в руде, загрузке самосвала и конечном пути адресации (отвал или склад). Очевидно, что адрес следования должен определяться исключительно последней информацией.

Отмеченных недостатков лишена система для управления и контроля работы погрузочно-транспортных средств, которая наряду с традиционными средствами чисто транспортного назначения (блоки задания маршрута следования, учета транспорта, контроля транспорта, вышедшего из гаража, но не прибывшего, а также груженого транспорта и т.п.), имеет средства для контроля и корректировки заданного качества и объема горной массы (авт.св. СССР N 750531, кл. G 07 C 5/10, 1980). Это позволяет осуществить контроль и стабилизацию заданного качества в исходящем с карьера потоке руды с учетом выполнения плана. В случае, когда комплекс обслуживает вскрышные работы, имеющийся блок управления организует работу по объему горной массы. Если обслуживаются рудные забои, то управление организуется в соответствии с плановым заданием по качеству руды и объему горной массы. Такой комплекс предназначен, преимущественно, для обслуживания угольных разработок открытого типа.

Наиболее сложным для автоматизации является процесс селективной выемки полезных ископаемых, когда имеют дело с маломощными пластами либо небольшими линзами руд. При этом руды и породы визуально и по своим физическим свойствам неотличимы. Для построения эффективной системы автоматизированного управления качеством рудопотока в упомянутых условиях необходим оперативный контроль за содержанием полезных компонентов в руде в месте экскавации. При этом необходимо учитывать, что подсчет числа махов ковша и степени его загрузки в случае использования одноковшового экскаватора может дать информацию об усредненном содержании полезного компонента в кузове самосвала только для площадей, где концентрация руды приблизительно постоянна. Именно такими возможностями обладает автоматизированная система для контроля и учета работы землеройного оборудования (авт.св. СССР N 758212, кл. G 07 C 5/10, 1980). Она предусматривает размещение датчиков положения рабочего органа и его датчика загрузки, а также подсчет числа актов копания непосредственно на землеройном оборудовании.

В случае, если имеют дело с упомянутыми выше линзами полезных ископаемых, локальная выемка может производиться с учетом истинного химического состава руды,находящейся в ковше. Так, согласно способу селективной выемки рудных полезных ископаемых (авт.св. СССР N 1133400, кл. Е 21 С 41/26, 1985), порционная выемка горной массы с раздельным извлечением разнокачественных порций проводится одноковшовым экскаватором. Для этого осуществляется опережающее опробование качества горной массы с помощью датчика, укрепленного на ковше. Результаты опробования высвечиваются на дисплее, установленном в кабине машиниста. Дальнейшее техническое развитие изобретения по авт.свид. N 1133400 осуществлено в изобретениях по авт. свид. N 1257216, 1986 и N 1631175, 1991. В первом решении для определения истинного состава используют технический прием просыпания породы через ковш без дна, снабженный датчиком состава породы, во втором используют сигнал как от датчика из ковша, так и от зуба-рыхлителя, на котором также установлен аналогичный датчик. По этим сигналам и производится дифференцирование экскавируемой среды: пустая горная порода или руда.

Практическая реализация указанных изобретений возможна только в том случае, если добываемая руда имеет отличительные признаки, определяемые бесконтактным путем (радиоактивность, магнитная восприимчивость), которые могут быть зарегистрированы за относительно короткие времена транспортировки руды в ковше. В этом случае действительно возможно размещение в ковше средств радиометрического или магнитного контроля, и такие средства известны. Однако для большинства ископаемых, включающих цветные, благородные металлы и золото, и характеризующихся высокой степенью изменчивости, рядом с небольшими линзами богатых руд соседствуют линзы бедных руд или пустых пород. Горный объект настолько сложен, что его нельзя представить в виде оконтуренного тела, поскольку оно не имеет геологических границ. Кроме того известно, что для полиметаллических и золотоносных руд не наблюдается резких отличий в физических свойствах пород (т.н. "прожилково-вкрапленные золотосульфидные оруденения", Сб. Геохимические поиски по первичным ореолам, Новосибирск: Наука, 1983, с.73-80), что придает крайнюю сложность их промышленной разработке.

Наиболее близким к заявляемому способу по технической сущности и достигаемому результату является способ управления погрузочно-транспортными средствами на карьерах при селективной выемке руд по авт.свид. N 1631175, включающий определение содержания полезного компонента в горной массе в ковше выемочного средства, загрузку транспортного средства и его адресацию по объектам разгрузки с учетом содержания С полезного компонента в транспортируемой горной массе.

Наиболее близкой к предлагаемой системе по технической сущности и достигаемому результату является система автоматизированного управления качеством рудопотока от забоев карьера на основе экскаваторно-автомобильного комплекса по авт.свид. N 637825, включающая связанные с соответствующими блоками связи размещенные на диспетчерском пункте блок ввода номера автосамосвала, блок передачи маршрута, первый блок индикации и блок управления, размещенный на экскаваторе блок контроля, размещенные на автосамосвале блок передачи номера самосвала, блок приема маршрута и второй блок индикации.

В изобретении решается задача управления погрузочно-транспортными средствами от забоев карьера при разработке месторождений цветных полиметаллических и золотоносных руд с использованием экскаваторно-автомобильного комплекса. Техническим результатом изобретения является повышение качества руды, поставляемой на обогатительную фабрику и/или склады в условиях невозможности использования прямых методов контроля морфологических особенностей самого рудного тела в процессе добычи, а также уменьшения времени простоя оборудования. Это обеспечивается косвенным определением содержания полезного компонента в ковше при каждом акте экскавации по приводимой методике. Вследствие этого появляется возможность оценки содержания полезного компонента в кузове автосамосвала. Последнее позволяет осуществить более квалифицированную адресацию автосамосвалов к пунктам разгрузки, а также организовать надежный учет выхода руд различного сорта из забоев.

Технический результат обеспечивается вследствие того, что в способе управления погрузочно-транспортными средствами на карьерах при селективной выемке руд дополнительно определяют пространственные координаты Хi, Yi, Zi ковша выемочного средства в каждой точке экскавации. Содержание Ск полезного компонента оценивают по формуле Cк = ΣC1/N, где Сi условное математическое ожидание содержания полезного компонента в точке экскавации, определенное по результатам предварительного опробования сети скважин в окрестностях точки экскавации с упомянутыми координатами Хi, Yi, Zi, а N число ковшей, загруженных в кузов транспортного средства. Технический результат в системе автоматизированного управления качеством рудопотока от забоев карьера на основе экскаваторно-автомобильного комплекса обеспечивается тем, что в нее введены на диспетчерском пункте блок приема координат ковша, блок хранения результатов опробования, блок приема числа ковшей, блок выбора адресации автосамосвала с подключенным к одному из его входов блоком задания содержания полезного компонента в руде, блок хранения информации. При этом выход блока приема координат ковша непосредственно и через блок хранения результатов опробования подключен к одним входам блока оценки содержания полезного компонента в руде, загруженной в кузове автосамосвала, к другому входу которого подключен блок приема числа ковшей.

Выход блока оценки содержания полезного компонента в руде, загруженной в кузове, подключен к другому входу блока выбора адресации, выход которого подключен к одному из входов блока передачи маршрута, к другому входу блок ввода номера автосамосвала, выходы блока передачи маршрута подключены к блоку хранения информации и первому блоку индикации. Причем выходы блоков управления и передачи маршрута подключены ко входам блока связи диспетчерского пункта, выходы которого подключены ко входам блоков приема координат ковша, приема числа ковшей и ввода номера автосамосвала.

Размещенный на экскаваторе блок контроля содержит датчик состояния экскаватора, блок определения координат ковша, счетчик числа ковшей, блок приема степени загрузки автосамосвала и третий блок индикации. При этом датчик состояния экскаватора, блок определения координат, счетчик числа ковшей подключены к блоку связи экскаватора, а к его выходу вход блока приема степени загрузки автосамосвала, выход которого подключен к третьему блоку индикации. Блок передачи номера автосамосвала подключен ко входу блока связи автосамосвала, а его выход ко входу блока приема маршрута, выход которого подключен ко входу второго блока индикации.

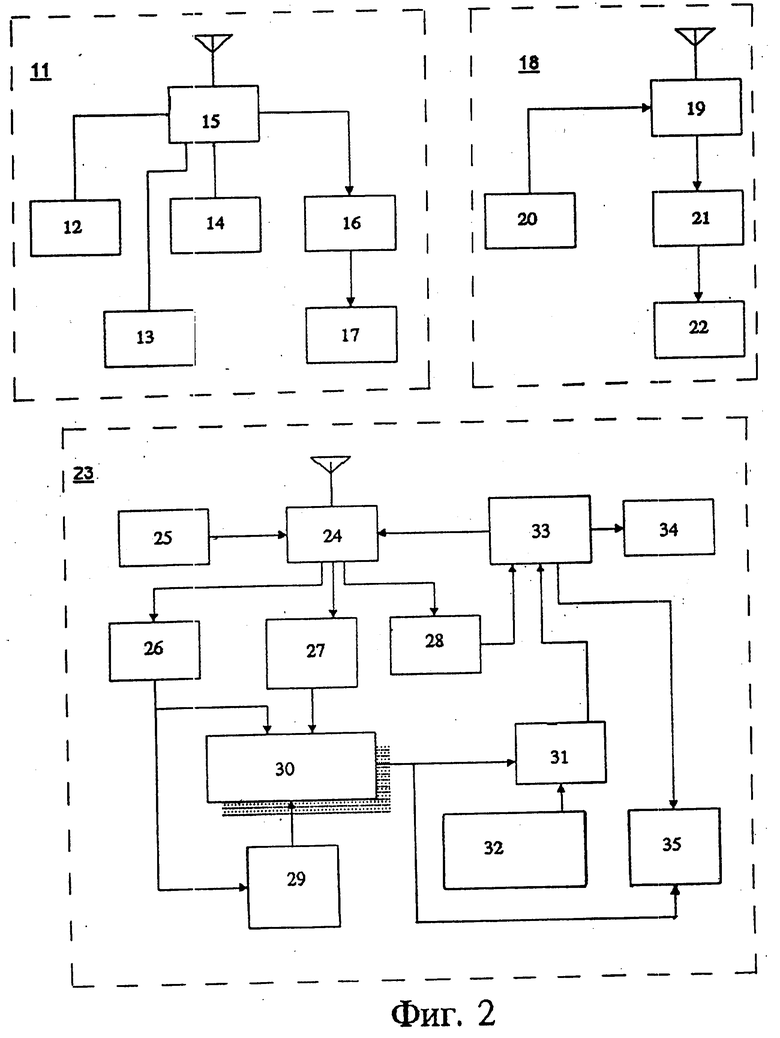

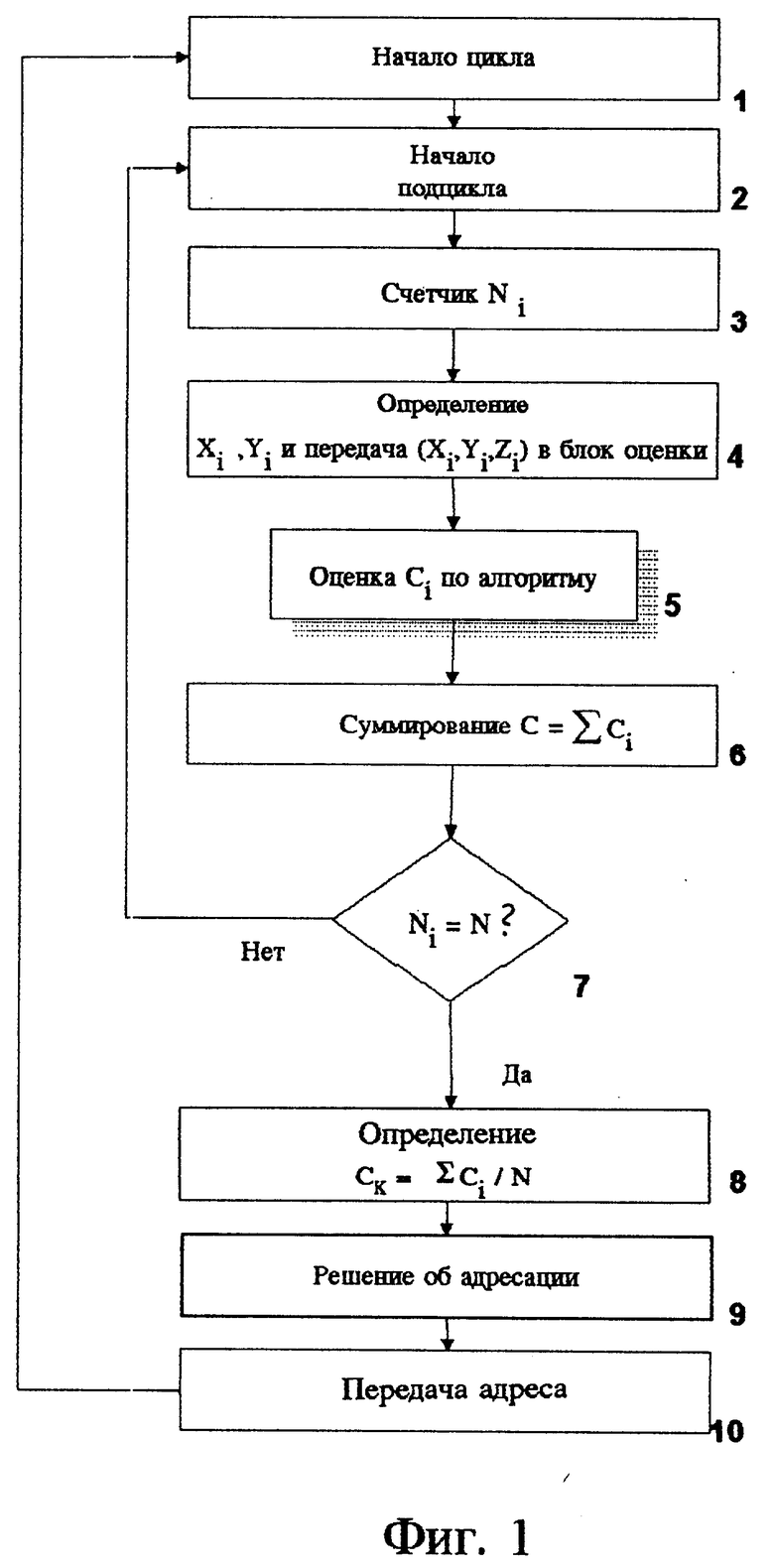

На фиг. 1 представлена блок-схема алгоритма способа; на фиг.2 - блок-схема системы.

Способ реализуется следующим образом.

Согласно технико-экономическому регламенту работы экскаваторно-автомобильного комплекса на конкретном объекте открытых горных выработок и стратегии разработки месторождения установлены содержания П полезного компонента в горной массе со значениями П0, П1, П2, согласно которым осуществляется адресация автосамосвалов, перевозящих эту горную массу. При этом

П0 < П1 < П2 (1)

где П0 концентрация, меньшая промышленно целесообразного предела для обогащения; адрес самосвала ОТВАЛ;

П1 концентрация, пригодная для обогащения; адрес самосвала - СКЛАД I,

П2 концентрация, пригодная для обогащения; адрес самосвала - СКЛАД II (пример с трехточечной адресацией выбран условно и не ограничивает других условий реализации изобретения).

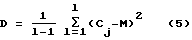

Для выполнения заданной адресации самосвалов необходимо иметь информацию о содержании СK полезного компонента в кузове самосвала, которая определяется как

Cк = ΣCi/N, (2)

где Сi содержание руды в породе, забранной ковшом в месте экскавации с координатами Хi, Yi, Zi,

N число ковшей, разгруженных в кузов самосвала.

Содержание Сi полезного компонента в месте экскавации определяется следующим образом.

Проводится опробование участка карьера, где будут проводиться выемочно-транспортные процессы, например, методом буровзрывных скважин по сетке 5 х 5 или 8 х 8 м2. В результате такого опробования образуется массив данных Сi{ Xi, Yi Cm{ Xm, Ym} При пояснении сущности изобретения третья координата Z не учитывается, так как оценка содержания Сi приводится в предположении, что ковш экскаватора движется снизу вверх по поверхности забоя карьерного уступа (что на практике предпочтительно имеет место), в этом же вертикальном направлении проводится бурение скважин и опробование.

Целесообразно иметь информацию о содержаниях Сm{ Xm, Ym} о точках опробования в радиуса 20-30 м от точки предполагаемой экскавации. Сами координаты точки экскавации должны быть определены достаточно точно с помощью радиоволновых, оптических или акустических навигационных средств, хорошо известных, в том числе, и в горном деле (см. например, Камынин Ю.Н. Зильберман Я.С. Автоматизация карьерного транспорта. М. Недра, 1991; патент США N 5020860, кл. F 21 C 23/14, 1991).

Для нахождения содержания Сi полезного компонента в точке экскавации с координатами Хi, Yi, Zi по данным опробования в окрестности этой точки используется оригинальная методика (см. Канцель А.В. Червоненкис А.Я. Мультиструктурная модель гидротермального геохимического поля, ж.Геология рудных месторождений, N 1, 1990, с. 9). Существо методики состоит в том, что по указанным данным оцениваются статистические параметры поля концентрации. Далее с использованием этих параметров составляется и решается система уравнений, позволяющих оценить условное математическое ожидание и дисперсию содержания Сi в текущей точке.

Исходя из условия (1) с учетом найденных значений СK по выражению (2) принимается решение об адресации самосвала: ОТВАЛ, или СКЛАД I, или СКЛАД II.

Степень загрузки наиболее просто определить подсчетом числа N разгруженных в кузов наполненных ковшей экскаватора, что является предпочтительным и наиболее распространенным техническим приемом. Информация о полноте загрузки позволяет считать цикл погрузки законченным.

Алгоритм способа, реализуемого системой, представлен на фиг.1. Вся работа системы состоит из повторяющихся циклов, каждый из которых начинается с погрузки горной массы в очередной автосамосвал, которому присвоен номер, а заканчивается передачей в этот автосамосвал сигнала о том, что его загрузка завершена, и указанием адреса разгрузки в зависимости от содержания полезного компонента в нагруженной горной массе.

Указанный выше цикл состоит из подциклов, каждый из которых охватывает один акт экскавации и определения Сi в ковше. Цикл начинается с сигнала о готовности к работе: производится очистка счетчика числа N ковшей и вводится номер автосамосвала (поз.1 на фиг.1).

Затем следуют несколько повторяющихся подциклов. Каждый подцикл (поз.2) начинается с сигнала о начале движения ковша по стенке забоя и забора в ковш горной массы. Этот сигнал поступает от датчика состояния экскаватора. Затем на регистре загрузки автосамосвала (счетчик числа ковшей) формируется текущий номер i-го загружаемого в автосамосвал ковша горной массы (i=1,2.Ni) (поз.3).

Далее (поз. 4) в процессе движения ковша вверх по забою определяются координаты (Хi, Yi) проекции линии этого движения на горизонтальную плоскость. Допускается, что данная линия является вертикальной и проектируется на эту плоскость в виде точки. Вертикальная отметка плоскости соответствует отметке Zi уступа, по которому ведется экскавация.

Далее координаты (Хi, Yi, Zi) передаются в ЭВМ, где с использованием решающего правила вычисляется содержание Сi полезного компонента в горной массе, нагружаемой в ковш в данном подцикле (поз.5).

Затем (поз. 6) суммируются значения Сi, а на следующем этапе (поз.7) проводится определение степени загрузки автосамосвалы, и на этом подцикл считается завершенным. В том случае, если автосамосвал не догружен, управление вновь передается на начало подцикла (поз.2). Наконец наступает момент, когда текущий номер ковша Ni становится равным предельному числу ковшей N, принимаемых данным самосвалом. На этом этапе (поз.8) проводится оценка искомого содержания СK полезного компонента в кузове автосамосвала по выражению (2).

Заключительный этап цикла (поз.9) характеризует выработку решения об адресации самосвала исходя из найденного содержания СK полезного компонента с учетом условия (1), определяющего технико-экономические требования к руде. Для этого проводится сравнение порогового содержания П0 с содержанием СK в автосамосвале и принимается решение о адресе следования ОТВАЛ (СK < П0) или СКЛАДЫ (СK > П0). Если принимается решение ОТВАЛ, то автосамосвал направляется на разгрузку по указанному адресу (поз.10), на чем цикл заканчивается. Отбывший автосамосвал обнуляет информацию на входе, и система готова к новому циклу. В том случае, если принимается решение СКЛАДЫ, проводится дальнейшее дифференцирование адресации НОМЕР СКЛАДА, с операциями принятия и выводом решений в соответствии с заданными пределами (1):

СКЛАД I (П1 > CK > П0), СКЛАД II (П2 > CK > П1).

На этом цикл адресации (поз.9) также заканчивается, информация об адресе выводится на индикатор (поз.10), отбывший на тот или иной склад самосвал обнуляет информацию на входе и управление возвращается на начало (поз.1).

На фиг. 2 представлена функциональная схема системы для автоматизированного управления, реализующая способ управления экскаваторно-автомобильным комплексом.

Cистема включает установленный на экскаваторе блок 11 контроля экскаватора, содержащий датчик 12 состояния экскаватора, блок 13 определения координат ковша, счетчик 14 числа ковшей, разгруженных в кузов, которые подключены к блоку 15 связи для обеспечения обмена информацией. Блок 15 связи подключен также ко входу блока 16 приема степени загрузки автосамосвала, выход которого подключен ко входу блока 17 индикации.

Система также включает установленный на каждом автосамосвале блок 18 учета и адресации. Он содержит блок 19 связи, ко входу которого подключен блок 20 передачи номера автосамосвала. Выход блока 19 связи подключен к входу блока 21 приема маршрута, выход которого подключен ко входу блока 22 индикации.

Диспетчерский блок 23 включает блок 24 связи, к одному из входов которого подключен блок 25 управления, обеспечивающий синхронизацию работы всех узлов системы. Выходы блока 24 связи подключены ко входам блока 26 приема координат ковша, блока 27 приема числа ковшей и блока 28 ввода номера автосамосвала. Выход блока 26 приема координат подключен как непосредственно, так и через блок 29 хранения результатов опробования к блоку 30 оценки содержания СK полезного компонента в горной массе, заполняющей кузов автосамосвала.

Выход блока 30 оценки подключен к одному из входов блока 31 выбора адресации автосамосвала. Ко второму входу блока 31 подключен блок 32 задания содержания полезного компонента в горной массе (уставка значений П0, П1, П2). Выход блока 31 подключен к входу блока 33 передачи маршрута, один из выходов которого подключен к блоку 34 индикации, а другой его выход к одному из входов блока 35 хранения информации. Блок 35 подключен к выходу блока 30.

Блоки связи 15,19,24 осуществляют обмен информацией друг с другом, кодируя служебные сигналы. Они осуществляют поочередную или параллельную передачу информации, синхроимпульсов и цифрового кода в обе стороны, причем управление осуществляется служебными сигналами, формируемыми блоком 25. Схемотехнические решения таких устройств хорошо известны и не являются предметом данного изобретения.

Индикаторные панели световой или звуковой сигнализации блоков 17,22,34 должны быть доступны водителю и машинисту, они могут быть установлены как в кабине автосамосвала, так и на корпусе экскаватора.

Устройство работает в соответствии с описанным алгоритмом способа следующим образом.

Синхронизация работы системы осуществляется блоком 25 управления. Сигнал на начало работы по информационному радиоканалу поступает на датчик 12 состояния экскаватора, блок 13 определения координат ковша, а также счетчик 14 числа ковшей. Этот сигнал обнуляет информацию на датчике 12 и запускает блок 13 определения координат ковша в месте экскавации, а также счетчик 14 числа ковшей.

В процессе экскавации и погрузки руды в кузов автосамосвала на диспетчерский пункт 23 через каналы связи поступает информация с блока 13 определения координат ковша и со счетчика 14 числа ковшей. Через блоки 26,27 информация передается на вход блока 30 оценки содержания полезного компонента. Кроме того,информация о текущих координатах ковша Хi, Yi с блока 26 поступает на вход блока 29 хранения результатов опробования, формируя запрос о содержании проб Сm Xm, Ym} в окрестностях текущей зоны экскавации. С выхода блока 29 такая информация также поступает в блок 30 оценки. В блок 31 выбора адресации из блока 32 задания содержания полезного компонента в горной массе вводятся пороговые значения содержаний П0, П1 ПM, определяющие адресацию автосамосвалов исходя из плана добычи руды карьером. Учетный номер автосамосвала на диспетчерский пункт поступает по каналу связи от блока 20 и принимается блоком 28 ввода номера автосамосвала.

Блок 30 оценки содержания полезного компонента в кузове автосамосвала может быть реализован как на базе специализированной ЭВМ, так и на базе программы персонального компьютера, алгоритм построения которой понятен из фиг. 1 и раскрывается в приложении к заявке. Блок 30 производит вычисление содержания по формуле (2) Cк = ΣCi/N.

По вычисленным данным в блоке 31 выбирается адресация автосамосвала, которая посредством блока 33 передачи маршрута передается по каналу связи через блок 24 на блок 21 приема маршрута и индицируется посредством блока 22 индикации в кабине водителя автосамосвала. Кроме того, информация о маршруте выводится на блок 34 индикации на диспетчерском пункте 23, а также на блоке 17. Основное назначение блоков 17,22 сигнализация окончания процесса погрузки и оперативная информация о качестве рудопотока для водителя автосамосвала и машиниста экскаватора. Одновременно с этим решается и транспортная задача: оптимальное распределение автосамосвалов между экскаваторами и минимизация, таким образом, простоя погрузочно-транспортного оборудования на карьере.

Вся информация, характеризующая горнотранспортный процесс, в частности результаты оценки содержания СK, решение об адресации автосамосвала и его номер, грузооборот и прочие показатели вводятся в блок 35 хранения информации.

Группа изобретений является новой и по приведенному описанию промышленно применимой. Представляется, что изобретение удовлетворяет условию изобретательского уровня, так как основано на новых знаниях. Эти знания сводятся, во-первых, к самой постановке задачи селективной выемки полезных ископаемых, не ограниченных геологическими границами, которые могли бы быть визуализированы. Во-вторых, не известны средства прямого определения содержания искомого компонента с такой морфологической особенностью в горной массе в процессе экскавации. Новым техническим результатом является реализация интерполяционных методов определения содержания полезного компонента в зоне экскавации. Информация, которой располагает заявитель, не свидетельствует о существовании причинно-следственной связи "отличительные признаки - технический результат".

Описание алгоритма оценки содержания полезного компонента в объеме руды, экскавируемой при движении ковша по забою.

Задача состоит в оценке содержания полезного компонента в пределах борозды, которую создает ковш экскаватора, двигаясь снизу вверх по поверхности забоя карьерного уступа. Эту задачу можно трактовать аналогично задаче оценки содержания в сфере влияния отдельной скважины (или ее интервала), пробуренной в точке с координатами (х,y) с поверхности данного уступа на всю его высоту (10-15 м).

Данная задача решается на основе использования представлений о мультиструктурной модели геохимического поля концентраций полезного компонента, разработанной Канцель А. В. Червоненкис А.Я. Мультиструктурная модель гидротермального геохимического поля. ж.Геология рудных месторождений, 1990, N 1, с.9-11.

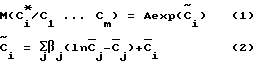

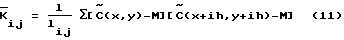

Обозначим содержание полезного компонента в скважине с номером i(x,y) символом Сi. Пусть логарифмы содержаний описываются нормальным процессом со средним  , дисперсией Di и ковариационной функцией KL(τ). Тогда условное математическое ожидание содержаний в точке i, при условии заданных содержаний С1.Сm в окрестных точках определяется выражением

, дисперсией Di и ковариационной функцией KL(τ). Тогда условное математическое ожидание содержаний в точке i, при условии заданных содержаний С1.Сm в окрестных точках определяется выражением

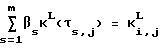

Коэффициенты β определяются как коэффициенты регресcии для логарифмов содержаний из уравнения

Коэффициент А определяется через остаточную дисперсию регрессии и зависит только от расположения точек опробования относительно центральной скважины и дисперсии D, но не от самих содержаний Сi, Сj.

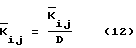

Для оценки среднего содержания в сфере влияния скважины i необходимо проинтегрировать выражение (2) по всем возможным положениям точки в упомянутой выше сфере. В первом приближении эта операция дает оценку того же вида, что и оценка Сi с помощью уравнения (3) (обозначаемая далее C

Коэффициент А для правильной сети оказывается практически одинаковым для различных зон участка. В то же время оценка его через дисперсию логарифмов содержаний оказывается весьма грубой. Поэтому была предложена оценка коэффициента А, основанная на уравнении среднего содержания в блоке, вычисленного путем усреднения данных опробования и среднего содержания, полученного усреднением оценок C

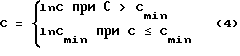

Описываемый алгоритм сначала перебирает все имеющиеся в распоряжении данные по опробованию участков и преобразует эти данные по формуле

Для преобразованных значений подсчитываются эмпирические значения коэффициентов автокорреляции на 1,2,3 шага по разным направлениям. Определяется усредненная автокорреляционная функция по группе участков и диапазон возможных значений Kmin(τ)-Kmax(τ), который используется далее для настройки на отдельные участки.

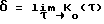

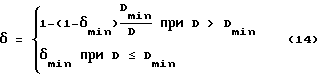

Путем линейной интерполяции определяется  . Находятся и запоминаются δmin и Dmin по всем опробованным участкам.

. Находятся и запоминаются δmin и Dmin по всем опробованным участкам.

В дальнейшем алгоритм производит настройку на данный участок. Рабочее поле засеивается кодовыми значениями. Осуществляется поиск в банке данных и преобразование (4) результатов опробования заданного участка и производится размещение их в двумерном массиве, элементы которого соответствуют узлам сети опробования.

В дальнейшем будем обозначать введенные содержания при необходимости С(х,y).

По заданному участку вычисляется ряд статистик:

1) среднее преобразованных значений  ,

,

где l число скважин, по которым имеются данные опробования;

2) несмещенную оценку дисперсии

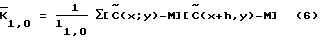

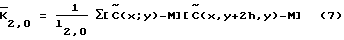

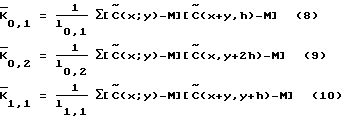

3) оценки коэффициентов корреляции между преобразованными значениями в точках, расположенных в одной строке на расстоянии 1 шага сети опробования

и в точках одной строки на 2 шага

и аналогично

При этом суммирование ведется по тем парам точек, в которых для обеих точек имеются данные опробования; h шаг сети опробования.

Алгоритм может быть перестроен для вычисления произвольного набора эмпирических корреляций между значениями в точках (х,y) и (x + ih, y + ih).

Алгоритм предусматривает вычисление нормированных коэффициентов корреляции

и контроль эмпирических коэффициентов корреляции и их изменения в случае нарушения условий:

если Кij ≥ Kijmax полагаем Кij Кijmax

если Кij < Kijmin то Кij Кijmin

если К0,2 > K0,1, то полагаем

К 1,1(К0,1 + К0,2)/2; К 0,9(К0,1 + К0,2)/2;

Аналогично для К1,0 и К2,0.

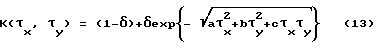

Далее алгоритмом предусматривается настройка аналитического выражения автокорреляционной функции данного участка. Эта функция ищется в виде

величина δ определяется из условия

Коэффициенты а, b, c должны определяться по эмпирическим коэффициентам методом наименьших квадратов. Для этого вычисляются величины

и строится поверхность линейной регрессии на величины τ

За оценки а, b, и с принимаются коэффициенты регрессии соответственно при τ

Проводится контроль на положительную определенность матрицы  , а именно а > 0, b > 0, ab > c2. В случае нарушения этих условий алгоритм работу прекращает, сообщая об ошибке.

, а именно а > 0, b > 0, ab > c2. В случае нарушения этих условий алгоритм работу прекращает, сообщая об ошибке.

Если этого не случилось, алгоритмом предусмотрено вычисление коэффициентов правила предварительного прогнозирования для стандартных конфигураций точек опробования в окрестностях прогнозируемой точки. За основной вид окрестности принят квадрат, содержащий 25 узлов опробования. В число стандартных окрестностей могут быть включены и другие конфигурации.

Узлы сети опробования номеруются от 1 до l, где координаты отсчитываются от произвольной, но фиксированной точки окрестности.

Для стандартных окрестностей вычисляется корреляционная матрица Кij с элементами

Кij К (хi yj yi yj) (16)

где К функция, определенная в (13).

Вычисляется и запоминается обратная матрица  . Для стандартных положений прогнозируемой точки (координаты х,y) относительно стандартной окрестности находится вектор К0 с элементами

. Для стандартных положений прогнозируемой точки (координаты х,y) относительно стандартной окрестности находится вектор К0 с элементами

Кo,i К (х хi, y yi) (17)

Основным стандартным положением считается положение в центре окрестности. В случае, когда прогнозируемая точка совпадает с одним из узлов сети опробования, Koi = δ, а не 1.

Для стандартных положений прогнозируемой точки относительно стандартных окрестностей вычисляется вектор параметров λ для правила предварительного прогнозирования

Далее алгоритм реализует построенное правило прогнозирования. Для каждой точки, в которой требуется дать прогноз, подбирается стандартная окрестность так, чтобы прогнозируемая точка находилась в стандартном положении или близком к нему. Все узлы такой окрестности должны иметь данные опробования.

Если стандартной окрестности подобрать не удается, строится нестандартная окрестность, для которой вычисляется матрица  , вектор К и вектор λ точно также, как это было сказано выше.

, вектор К и вектор λ точно также, как это было сказано выше.

Проводится вычисление среднего значения преобразованных в окрестности  , где суммирование ведется по всем точкам окрестности, для которых имеются данные опробования, l число слагаемых в сумме.

, где суммирование ведется по всем точкам окрестности, для которых имеются данные опробования, l число слагаемых в сумме.

Проводится вычисление предварительного прогноза по формуле

C

где C

Результаты предварительного прогноза должны запоминаться.

Правило окончательного прогноза имеет вид

C

где C

Коэффициенты θ1 и θ2 определяются следующим образом

1) Подсчитывается среднее содержание М по всем данным опробования и усеченное среднее  только по пробам, содержание в которых не превосходит 5 бортовых содержаний.

только по пробам, содержание в которых не превосходит 5 бортовых содержаний.

2) Подсчитывается среднее содержание Мn предварительного прогноза по всем узлам сети и усеченное среднее  по тем же точкам, по которым проводился подсчет

по тем же точкам, по которым проводился подсчет  .

.

3) Подсчитывается средний квадрат прогнозируемых содержаний М(2).

4) Определяются коэффициенты θ1 и θ2 по формулам

Данный метод был реализован на опытных участках карьера М, разбуренных по сети 4х4 м и нашел полное практическое подтверждение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОРЦИОННОЙ СОРТИРОВКИ ГОРНОЙ МАССЫ, ПРЕИМУЩЕСТВЕННО ЗОЛОТОСУЛЬФИДНЫХ РУД, И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2101095C1 |

| СПОСОБ СОРТИРОВКИ ГОРНОЙ МАССЫ НА РУДНУЮ И НЕРУДНУЮ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2101094C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ВЫЕМКИ РУД | 2013 |

|

RU2537451C2 |

| СПОСОБ ДИФФЕРЕНЦИРОВАННОЙ АВТОМАТИЗИРОВАННОЙ ЗАГРУЗКИ ГОРНОЙ МАССЫ В АВТОСАМОСВАЛЫ ПРИ НЕПРЕРЫВНОЙ РАБОТЕ ВЫЕМОЧНОГО АГРЕГАТА И АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2015 |

|

RU2595115C1 |

| Многоканальное устройство для управления движением транспортного средства | 1989 |

|

SU1702395A1 |

| Устройство для адресования и контроля движения автосамосвалов | 1976 |

|

SU732895A1 |

| СПОСОБ РАЗРАБОТКИ ГЛУБОКИХ КАРЬЕРОВ | 1993 |

|

RU2066760C1 |

| СПОСОБ СОРТИРОВКИ ШТУФОВ ЗОЛОТОСОДЕРЖАЩИХ РУД | 1996 |

|

RU2102162C1 |

| Способ районирования экскаваторных забоев для управления работой экскаваторно-автомобильных комплексов | 2020 |

|

RU2738919C1 |

| Система для контроля и управления автомобильно-экскаваторными комплексами | 1977 |

|

SU734725A1 |

Изобретение относится к автоматизированному управлению, в частности к способам и системам для автоматизированного управления горно-транспортными работами в карьерах месторождений цветных полиметаллических и золотоносных руд с использованием экскаваторно-автомобильного комплекса. Технический результат изобретения - повышение качества руды при невозможности использования прямых методов контроля горной массы в процессе добычи. Это обеспечивается регистрацией координат ковша в зоне экскавации и определением содержания полезного компонента в ковше интерполяционным методом по результатам опробования. На диспетчерском пункте имеются блок ввода номера автосамосвала, блок передачи маршрута, первый блок индикации и блок управления, блок приема координат ковша, блок хранения результатов опробования, блок приема числа ковшей, блок выбора адресации автосамосвала, блок задания содержания полезного компонента в руде, блок хранения информации. Вычислительные операции оценки содержания полезного компонента в руде, загруженной в кузове автосамосвала, осуществляются в одноименном блоке. На экскаваторе имеется блок контроля, который содержит датчик состояния экскаватора, блок определения координат ковша, счетчик числа ковшей, блок приема степени загрузки автосамосвала, блок индикации. На автосамосвале имеются блок передачи номера самосвала, блок приема маршрута и блок индикации. Управление осуществляется от блока управления через каналы связи. 2 с.п.ф-лы, 2 ил.

CK= ΣCi/N,

где Ci условное математическое ожидание содержания полезного компонента в точке экскавации, определенное по результатам предварительного опробования сети скважин в окрестностях точки экскавации с упомянутыми координатами Xi, Yi, Zi;

N число ковшей, загруженных в кузов транспортного средства.

| SU, авторское свидетельство, 1631175, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| SU, авторское свидетельство, 637825, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1997-12-27—Публикация

1996-04-29—Подача