Изобретение относится к способам производства проволоки методом непрерывной прокатки литых бесконечных заготовок.

Известен способ получения условно-бесконечного формованного материала, включающий непрерывное литье из сплава во вращающемся разливочном кристаллизаторе и отведение получаемой бесконечной заготовки на последующую переработку [1]

Указанный способ не решает проблемы обеспечения переработки заготовки в проволоку-катанку.

Известен способ обработки условно-бесконечных материалов, включающий непрерывный многопроходный транспорт бесконечной детали [2]

Указанный способ не решает проблемы совмещения многопроходного транспорта с непрерывным формированием детали.

Прототипом изобретения является способ получения проволоки из алюминиевого сплава, включающий непрерывное литье алюминиевого сплава во вращающемся разливочном колесе-кристаллизаторе с желобом по ободу и с прижатой к ободу бесконечной лентой, охлаждение кристаллизуемой бесконечной заготовки по мере поворота колеса-кристаллизатора, отведение получаемой бесконечной заготовки от обода колеса-кристаллизатора, непрерывную многопроходную прокатку бесконечной заготовки в проволоку и сматывание проволоки [3]

Ввиду поддержания заготовки согласно указанному способу в состоянии электрической нейтральности не обеспечивается управление вредными и полезными электростатическими явлениями при трении, имеющих место процессах и деформации.

Задачей изобретения является снижение ресурсозатратности производственных процессов при одновременном повышении качества проволочной продукции.

Сущность изобретения состоит в том, что в способе производства проволоки из алюминиевого расплава, включающем непрерывное литье алюминиевого сплава во вращающемся разливочном колесе-кристаллизаторе с желобом по ободу и с прижатой к ободу бесконечной лентой, охлаждение кристаллизуемой бесконечной заготовки по мере поворота колеса-кристаллизатора, отведение получаемой бесконечной заготовки от обода колеса-кристаллизатора, непрерывную многопроходную прокатку бесконечной заготовки в проволоку и сматывание проволоки, предусмотрено связывание заготовки в процессе кристаллизации из расплава и в процессе дальнейшей прокатки как элемента электрической цепи через заземляющую ветвь цепи с устройством заземления, а также с элементом, разница потенциалов на котором составляет 0,1-50,0 В.

Пример 1. Взяли алюминиевый сплав марки А5Е. Сплав был образован алюминиевой основой, включающей легирующие добавки и примеси, мас. 0,35 железа; 0,08 цинка; 0,02 меди; 0,03 титана. Из сплава составили шихту. Шихту расплавили за счет нагрева до 725-730oC. Расплавленную шихту подвергали рафинированию с проведением продувки расплава техническим азотом. Продувка шла до приобретения жидкой металлической фазой удельного объемного сопротивления 20,1 Ом•см3. После этого осуществили непрерывное литье алюминиевого сплава во вращающемся разливочном колесе-кристаллизаторе. Колесо-кристаллизатор имел желоб по ободу и прижатую к желобу бесконечную ленту. Угол обхвата бесконечной ленты обода устанавливали равным 180oC. Осуществляя литье, провели охлаждение до 480-500oC кристаллизуемой бесконечной заготовки. Охлаждение шло по мере поворота колеса-кристаллизатора. По ходу производимого литья осуществляли отведение получаемой бесконечной заготовки от обода колеса-кристаллизатора. Обеспечивающие указанное отведение манипуляции совместили с непрерывной многопроходной прокаткой бесконечной заготовки в проволоку и со сматыванием проволоки. Прокатку вели с использованием 17 последовательно установленных прокатных клетей. Каждая из применяемых клетей имела по 3 материалодеформационных валка диаметром 280 мм. Валки в клетях были обращены к оси заготовки, их ориентировали соответственно лучам 3-конечной звезды. Производительность процесса прокатки установили равной 7,3 м/с. Заготовку в процессе кристаллизации из расплава и дальнейшей прокатки связывали как элемент электрической цепи. Связывание шло через заземляющую ветвь цепи. Выход этой ветви был соединен с входом устройства заземления, а также с элементом малого сопротивления. Разница потенциалов на этом элементе составляла 0,1 В.

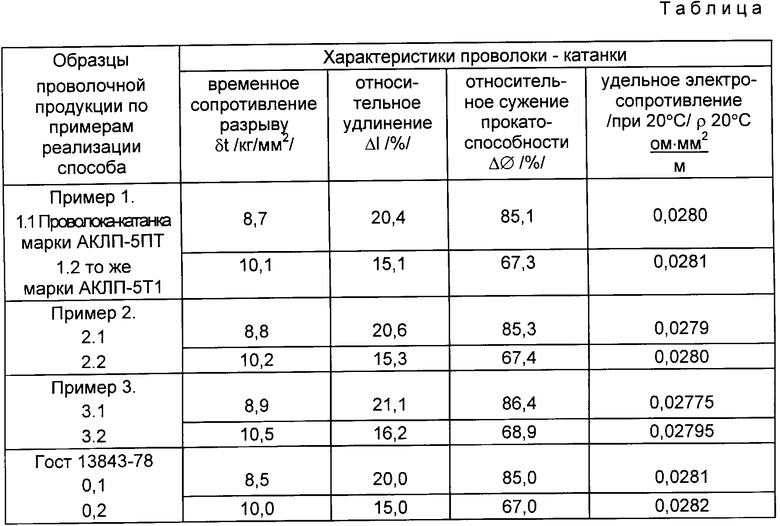

Достигнутые результаты отражены в таблице.

Пример 2. Реализующий предложенный способ технологический процесс вели при наличии соответствия определяющих режимов и параметров данным примера 1, за исключением того, что разницу потенциалов на сопряженном с устройством заземления элементе заземляющей ветви электрической цепи устанавливали равной 50,0 В.

Достигнутые результаты отражены в таблице.

Пример 3. Реализующий предложенный способ технологический процесс вели при наличии соответствия определяющих режимов и параметров данным примера 1, за исключением того, что разницу потенциалов на сопряженном с заземляющим устройством элементе заземляющей ветви электрической цепи устанавливали равной 10,0 В.

Достигнутые результаты отражены в таблице.

Техническим преимуществом предложенного способа по сравнению с прототипом является пониженная энергозатратность.

Источники Информации:

1. Патент РФ N 2027544, кл. B 22 D 27/02.

2. Клюквин Т.И. Электростатические явления при трении и резании металлов. М. Наука, 1969.

3. Берин И.Ш. и др. Производство медной и алюминиевой проволоки. М. Металлургия, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРОВОЛОКИ ПРИСАДОЧНОГО МАТЕРИАЛА | 1991 |

|

RU2060859C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2053033C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 1994 |

|

RU2081722C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТОВОЙ ЗАГОТОВКИ И РАЗЛИВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2088374C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОЗАКАЛЕННОЙ ПРОВОЛОКИ, ВОЛОКОН И ФИБРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2123904C1 |

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2090639C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНЫХ КОНВЕРТЕРАХ | 1995 |

|

RU2088672C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТОВОЙ ЗАГОТОВКИ | 1995 |

|

RU2086342C1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ И СПЛАВОВ НА ЕГО ОСНОВЕ | 1997 |

|

RU2112065C1 |

| СПОСОБ СОВМЕЩЕННОГО НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕДНЫХ СПЛАВОВ | 1999 |

|

RU2163855C2 |

Изобретение предназначено для производства проволоки электротехнического назначения. Непрерывно-литую бесконечную заготовку прокатывают в проволоку и сматывают. При кристаллизации заготовки из сплава и при прокатке заготовку связывают с устройством заземления и с элементом цепи. Разница потенциалов на элементе составляет 0,1-500 В. 1 табл.

Способ производства проволоки из алюминиевого сплава, включающий непрерывное литье алюминиевого сплава во вращающемся разливочном колесе-кристаллизаторе с желобом по ободу и с прижатой к ободу бесконечной лентой, охлаждение кристаллизуемой бесконечной заготовки по мере поворота колеса-кристаллизатора, отведение получаемой бесконечной заготовки от обода колеса-кристаллизатора, непрерывную многопроходную прокатку бесконечный заготовки в проволоку и сматывание проволоки, отличающийся тем, что заготовку в процессе кристаллизации из сплава и дальнейшей прокатки связывают, как элемент электрической цепи через заземляющую ветвь цепи, с устройством заземления, а также с элементом, разница потенциалов на котором составляет 0,1 500 В.

| Берин И.Ш | |||

| и др | |||

| Производство медной и алюминиевой проволоки | |||

| - М.: Металлургия, 1975, с.56, рис.25. |

Авторы

Даты

1998-01-10—Публикация

1996-04-30—Подача