Изобретение относится к области цветной металлургии, конкретно к устройствам для рафинирования алюминиевых сплавов от наиболее вредных примесей, например неметаллических включений, водорода, щелочных металлов.

В теории и практике получения алюминия и сплавов на его основе используют различные способы и устройства для рафинирования расплавов: обработка газами (нейтральными и активными), флюсами и фильтрование (см. Макаров Г.С. "Рафинирование алюминиевых сплавов газами", М. Металлургия, 1983; Плавка и литье алюминиевых сплавов. Справочное руководство под ред. Добаткина В.И. М. Металлургия, 1970; Курдюмов А.В. Инкин С.В. Чулков В.С. Графас А.И. Флюсовая обработка и фильтрование алюминиевых расплавов, М. Металлургия, 1980). Считается установленным, что в настоящее время наиболее перспективными и эффективными являются комбинированные процессы рафинирования, которые базируются на различных комбинациях единичных известных способов рафинирования и позволяющих осуществить комплексную очистку алюминиевых расплавов от примесей.

Известна конструкция устройства для комплексного рафинирования алюминиевых расплавов от примесей, состоящая из имеющего цилиндрическую форму циклона, футерованного графитом, SiC, Al3N4 или SiN4, в который из печи подается расплав тангенциально стенкам циклона, а выводится из придонной части ниже фурм, через которые инжектируется инертный газ, а на выходе из устройства расплавленный металл подвергают фильтрации (пат. США N 5024696, М. кл. C 22 B 9/05, F 27 D 3/14, заявл. 23.07.90 г. опубл. 18.06.91 г.).

Основные недостатки этого устройства заключаются в сложности и сравнительной высокой стоимости его конструкции, а также недостаточной эффективности очистки расплава от неметаллических включений из-за ведения фильтрации в нисходящем потоке, приводящего к частичному смыванию задержанных включений.

Известно устройство для комбинированного рафинирования алюминиевых расплавов от водорода, неметаллических включений и примесей щелочных металлов путем совмещения обработки расплава фильтрацией и рафинирующими газами, включающее камеру, в которой горизонтально одна над другой расположены две фильтрующие пластины из пенокерамики толщиной 12-100 мм (верхняя пластина 2-8 пор на 1 см, а нижняя 8-18 пор на 1 см), в пространство между которыми подают рафинирующий газ (смесь азота или аргона с 0,1-0,5% фреона или другого вещества, содержащего хлор или фтор) (пат. США N 4032124, приор. 26.06.1977 г.). Главные недостатки этого устройства состоят в том, что здесь используется однокамерная схема рафинирующей обработки расплава в нисходящем потоке металла. При использовании однокамерных схем происходит более быстрое зарастание каналов фильтров, чем в случае многокамерных схем, где в предварительных камерах осуществляется частичное удаление примесей, в том числе и взвешенных. Указанный недостаток приводит к снижению пропускной способности фильтров и, как следствие, к снижению эффективности процесса рафинирования. Кроме того (см. Курдюмов А. В. Инкин С. В. Чулков В. С. Графас Н. И. Флюсовая обработка и фильтрование алюминиевых расплавов. М. Металлургия, 1980, с. 91-92), что при одном и том же значении величины столба металла над фильтром при движении металла в восходящем потоке и, следовательно, в меньшей степени происходит смывание задержанных взвешенных включений.

Известно также устройство для рафинирования алюминия и его сплавов, включающее располагающийся на разливочном желобе жаростойкий подогреваемый тигель, разделенный на две камеры, не доходящей до дна перегородкой, причем на дно камеры, прилегающей к сливной летке печи (приемная камера), загружаются покрытые флюсом глиноземные шарики, вглубь которых вводится газораспределительное средство (ГРС) для подачи инертного газа (при этом на поверхности расплава в этой камере в процессе заливки наводится слой флюса), а на дно второй камеры (камера выпуска отработанного сплава) загружаются необработанные глиноземные шарики (см. Brant M.V. Bone D.E. Emely E.F. J. of Metals, 1971, v. 23, N 3, p.48-53). Здесь в процессе перелива осуществляются три операции: 1) рафинирование расплава через слой жидкого флюса; 2) дегазация азотом; 3) прохождение металла снизу вверх через непокрытые флюсом глиноземные шарики с целью удаления возможных остатков флюса, переносимых металлом, и улавливания взвешенных интерметаллических частиц. Эффективность этого процесса ("Fild-способ") исследовали на алюминиевом сплаве при расходе металла 70-272 кг/мин, азота 0,8 нм3/т и флюса 0,9 кг/т. Глиноземные шарики в первой камере предварительно покрывали флюсом на основе хлоридов натрия и калия (в эвтектическом соотношении с добавками фтористого кальция). Уровень содержания натрия удалось снизить с 0,002-0,0025% до 0,0008-0,0009% а содержание водорода от 0,3 до 0,13 см3/100 г.

Основные недостатки этого процесса заключаются в том, что используемая в нем схема расположения фильтров и их большой объем неизбежно приводит к быстрому зарастанию межзеренных каналов, в результате чего снижается пропускная способность фильтров, а значит снижается как эффективность фильтрации, так и обработки газом. Кроме того, снижается производительность установки и процесса в целом. Последнее усугубляется еще тем, что вследствие зарастания зернистых фильтров заметно возрастает высота кекового слоя (слой задержанных включений) над фильтром в приемной камере. Кроме того, расположение флюсового слоя изначально на поверхности расплава в приемной камере приводят к потерям флюса из-за частичной его возгонки, а также к излишнему загрязнению окружающей среды.

Наиболее близким по технической сущности и достигаемому результату является устройство для рафинирования алюминия и его сплавов, содержащее тигель, разделенный на две камеры не доходящей до дна перегородкой, в первой камере размещено газораспределительное средство, а во второй камере фильтр, выполненный из пористого материала керамики (графита и др.). Поступающий из первой камеры металл проходит через фильтр в восходящем потоке и имеет ламинарный характер течения (EP AI, 0291580, C 22 B 21/06, 1988).

Основные недостатки устройства-прототипа заключаются в том, что при его использовании, когда имеет место произвольное расположение ГРС в первой камере и фильтра во второй камере, может быть решена задача ламинарного истечения металла в зоне фильтра, но при этом не обеспечиваются условия для непрерывной, стабильной и эффективной комплексной очистки расплава от примесей. Например, восходящий поток в зоне фильтра будет ламинарным при погружении ГРС в первой камере на небольшую глубину (и чем она меньше, тем лучше для достижения ламинарного потока), но при этом резко снижается эффективность рафинирующей обработки в первой камере, т.к. глубинные слои металла практически не подвергаются этой обработке. Кроме того, при установке фильтра произвольно близко к дну камеры или, наоборот, ближе к ее верхней части соответственно не достигается достаточная степень удаления примесей и могут иметь место потери металла на окисление.

Технической задачей заявляемого изобретения является повышение степени рафинирования расплава от примесей, стабильности и непрерывности работы рафинирующего устройства, а также повышения уровня стабильности результатов очистки за счет комбинированной обработки расплава газами, флюсами и фильтрацией, осуществляемых путем эффективного способа ввода в расплав рафинирующих реагентов и применения определенной конструкционной схемы фильтрации. Техническая задача решается тем, что в известном устройстве для рафинирования алюминия и его сплавов, содержащем тигель, разделенный на две камеры не доходящей до дна перегородкой, газораспределительное средство, размещенное в первой камере, и пенокерамический фильтр, установленный во второй камере, газораспределительное средство размещено на глубине 0,8-0,9 высоты камеры, а фильтр установлен на расстоянии 0,6-0,75 высоты от дна камеры.

Сущность предлагаемого изобретения заключается в том, что, располагая фильтр на выбранном уровне и учитывая, что он занимает в камере весьма небольшой объем, исключается возможность быстрого зарастания каналов фильтра и создаются условия для поддержания стабильного кекового слоя под фильтром, состоящего из задержанных частиц неметаллических включений, что обеспечивает как стабильную работу фильтра, его продолжительную работу, так и повышение степени удаления крупно- и тонкодисперсных взвешенных включений. Этому способствует то, что ГРС, располагающееся лишь в расплаве на выбранной глубине в приемной камере, функционирует в более благоприятных (по сравнению с прототипом) для стабильной работы условиях, что обеспечивает более эффективное удаление примесей (уже в приемной камере), в том числе неметаллических включений, флотируемых к поверхности расплава, а использование в качестве рафинирующего реагента газофлюсовой смеси, вводимой под уровень расплава, усиливает степень рафинирования, снижает потери реагента и улучшает экологию в цехе.

Расположение фильтра в одной выходящей камере устройства облегчает и стабилизирует условия фильтрования за счет того, что уже в приемной камере удаляется заметное количество примесей путем применения глубинной обработки расплава газофлюсовой смесью.

Так, при расположении фильтра ниже высоты камеры снижается степень очистки расплава от неметаллических включений, особенно тонкодисперсных, поскольку при этом имеет место нарушение постоянства и плотности упаковки кекового слоя из-за того, что не успевает погаситься турбулентность потока движущегося металла, вызванная барботажем расплава в приемной камере. Кроме того, при этом не успевает удаляться остаточное (после обработки в приемной камере) количество водорода и примеси щелочных металлов, из-за сравнительно высокой величины столба металла над фильтром, вследствие чего эти примеси увлекаются потоком металла в слиток.

При установке фильтра выше 0,75 высоты камеры при наличии струйного истечения металла из каналов фильтра возможно нарушение сплошности поверхностной оксидной пленки и, как следствие, дополнительное окисление металла и вовлечение обрывов оксидной пленки в объем потока металла, подаваемого в кристаллизатор.

При погружении газораспределительного средства (ГРС) на глубину меньше 0,8 высоты приемной камеры снижается степень очистки расплава от примесей, т.к. газофлюсовая смесь (ГФС) не успевает обработать весь объем поступающего металла, поскольку при этом снижается время контакта расплава с компонентами ГФС. Когда же глубина погружения ГРС больше 0,9 высоты камеры, имеет место повышенная турбулизация потока, входящего во вторую камеру, что приводит к нарушению высоты и плотности кекового слоя над фильтром, в результате чего снижается эффективность фильтрации.

Заявляемое устройство представлено на чертеже, где показан поперечный разрез устройства, на котором в футерованной емкости 1, разделенной на две камеры не доходящей до дна камеры перегородкой 2, в одной из камер (прилегающей к сливной летке печи) погружено ГРС 4 с насадкой 5 (на глубину H от дна камеры для подачи ГФС, а во второй камере (прилегающей к сливной летке печи) размещен пенокерамический фильтр 3 на расстоянии h от дна камеры. Заявляемое устройство смонтировано на разливочном желобе печи, из которого обработанный металл подается в кристаллизатор (или другое формообразующее устройство).

Заявляемое устройство испытано в промышленных условиях на АО "Волгоградский алюминий".

Устройство работает следующим образом. Из газовой отражательной печи вместимостью 25000 кг с помощью пики металл выпускается в разливочный желоб, на котором смонтировано заявляемое устройство, представляющее футерованную емкость размерами 500х340х340 мм вместимостью 133 кг по жидкому металлу, разделенному по центру большей стенки не доходящей до дна перегородкой из шамотного кирпича толщиной 500 мм на две камеры; в первой камере (прилегающей к летке) металл, попадающий из желоба, подвергается рафинирующей обработке ГФС (смесь азота и гексахлорэтана с расходом азота 1 нм3/т и гексахлорэтана 8 кг/т) с помощью погруженного на глубину 272 мм (0,8 высоты камеры) ГРС (ГФС формируется и подается в расплав известным аппаратом псевдоожиженного слоя), а затем перетекает во вторую камеру, в которой осуществляется фильтрация металла через нейтральный пенокерамический фильтр, имеющий размеры 200х100х36 мм и расположенный на высоте 204 мм (0,6 высоты камеры), после чего обработанный металл поступает через дозирующее устройство в кристаллизатор.

Испытания произведены при приготовлении сплава 6063.

Сплав шихтовался на содержание компонентов: Si 0,52% Mg 0,54% Al - остальное. Исходное содержание примесей в сплаве (проба из разливочного желоба) до поступления металла в заявляемое устройство: неметаллических включений (Al2O3): крупных включений 0,38 мм2/см2, тонкодисперсных 0,0192% содержание натрия 0,0024% содержание водорода 0,42 см3/100 г.

Параметры литья: скорость 92 мм/мин, температура 710oC, давление воды 0,9 атм.

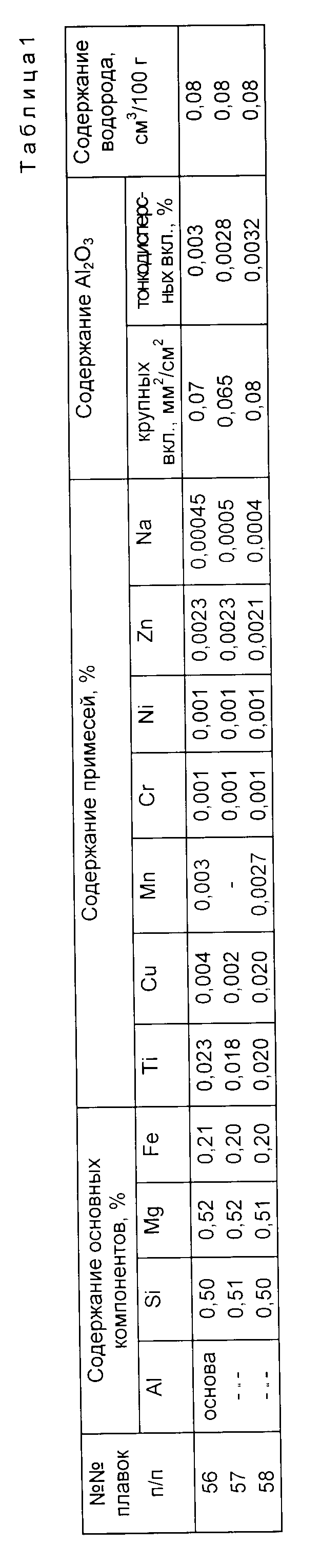

Химический состав изготовленного сплава (по трем плавкам пробы отбирались перед кристаллизатором) приведены в табл. 1.

Из приведенных данных видно, что, во-первых, все плавки соответствуют требуемому химическому составу; во-вторых, достигается очень высокая степень рафинирования (здесь и далее рассчитанная по формуле  где C0, C исходная и конечная концентрация примесей в сплаве, соответственно): по водороду 80% по натрию 81% по крупным включениям 81,5% и по тонкодисперсным включениям 84% в-третьих, имеет место высокий уровень стабильности химического состава готового сплава (расхождение в плавках по основным компонентам и удаляемым примесям не превышает 2%) Кроме того, при этом снизился удельный расход компонентов ГФС: азота на 15% и гексахлорэтана - на 20% Достигнутые результаты превышают аналогичные показатели, полученные при использовании устройства-прототипа.

где C0, C исходная и конечная концентрация примесей в сплаве, соответственно): по водороду 80% по натрию 81% по крупным включениям 81,5% и по тонкодисперсным включениям 84% в-третьих, имеет место высокий уровень стабильности химического состава готового сплава (расхождение в плавках по основным компонентам и удаляемым примесям не превышает 2%) Кроме того, при этом снизился удельный расход компонентов ГФС: азота на 15% и гексахлорэтана - на 20% Достигнутые результаты превышают аналогичные показатели, полученные при использовании устройства-прототипа.

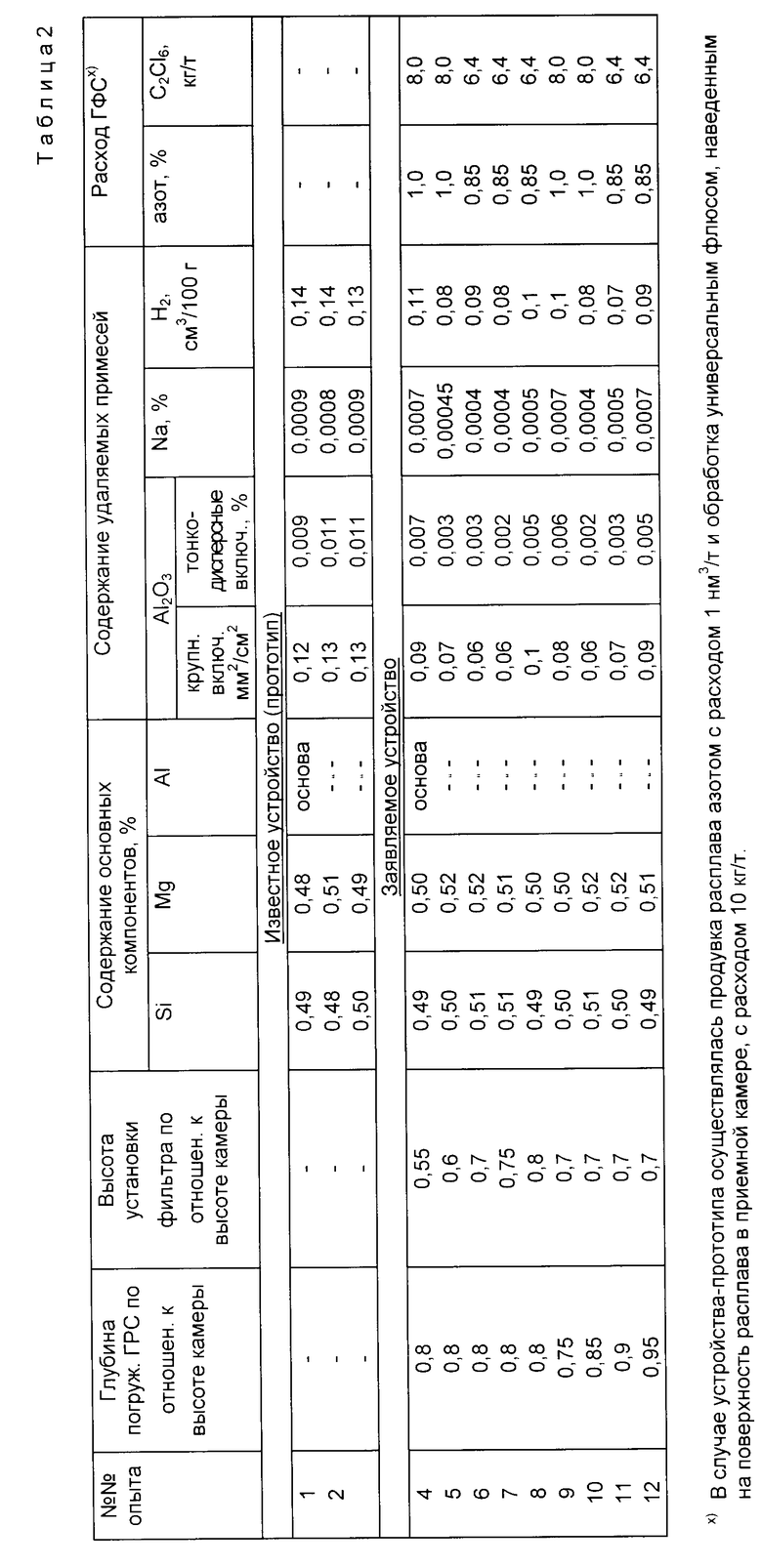

Исследовалось также заявляемое устройство с запредельными и предельными значениями выбранных параметров. Исследовалось и известное устройство (прототип).

Результаты исследования представлены в табл. 2. Из данных табл. 2 следует, что наиболее высокие показатели процесса рафинирования достигнуты при использовании заявляемого устройства с соблюдением выбранных пределов параметров элементов устройства. Так степень рафинирования расплава в сравнении с прототипом повысилась в среднем: по водороду на 15% по натрию - на 19% по Al2O3 (крупные включения) на 13% и по Al2O3 (тонкодисперсные включения) на 31%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2089639C1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ И СПЛАВОВ НА ЕГО ОСНОВЕ | 1997 |

|

RU2112065C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЛИТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ АЛЮМИНИЯ | 2001 |

|

RU2186867C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРАЛЮМИНАТА ЩЕЛОЧНОГО МЕТАЛЛА | 2000 |

|

RU2184081C2 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА МАГНИЯ И СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ КИСЛОРОДСОДЕРЖАЩЕГО СЫРЬЯ В ЭТОЙ ЛИНИИ | 1996 |

|

RU2107113C1 |

| СПОСОБ ФИЛЬТРАЦИОННОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА ПРИ ЛИТЬЕ | 2001 |

|

RU2194594C1 |

| УСТАНОВКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВОВ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1991 |

|

RU2014961C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 1990 |

|

RU2024637C1 |

| УСТАНОВКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВА СЖАТЫМ ГАЗОМ | 1996 |

|

RU2095194C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ КАРНАЛЛИТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118611C1 |

Сущность изобретения заключается в том, что в устройстве для рафинирования алюминия и его сплавов, имеющем расположенный на сливном желобе тигель, разделенный на две камеры с недоходящей до дна перегородкой, с газораспределительным устройством и пенокерамическим фильтром, газораспределительное устройство размещено в одной из камер с погружением на глубину 0,8-0,9 высоты камеры, а фильтр установлен в другой камере на расстоянии от дна 0,6-0,75 высоты этой камеры. 2 табл., 1 ил.

Устройство для рафинирования алюминия и его сплавов, содержащее тигель, разделенный на две камеры не доходящей до дна перегородкой, газораспределительное средство, размещенное в первой камере, и пенокерамический фильтр, установленный во второй камере, отличающееся тем, что газораспределительное средство размещено на глубине 0,8 0,9 высоты камеры, а фильтр установлен на расстоянии 0,6 0,75 высоты от дна камеры.

| СТАНОК ДЛЯ РАЗГОНКИ ПРУЖИН НА БЕРДАХ | 0 |

|

SU291580A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-09-20—Публикация

1994-12-14—Подача