Изобретение относится к машиностроению. Прессы подобной конструкции могут предназначаться как дя промышленного использования, так и в настольном исполнении для кустарных производств.

Гидропрессы шагового действия известны. Шаговая подача в них производится с помощью винта, шестерни и поршней [1] Однако такие прессы громоздки и тихоходны.

Наиболее близкой к предлагаемому изобретению является конструкция гидропульсационного пресса с эксцентрико-шайбовым гидропульсатором, гидромотором и двумя гидропульсационными аккумуляторами [2] Но такие прессы сложны и применимы только в заводских условиях.

Изобретением решается задача создания экономичного пресса универсального назначения, более легкого и компактного. Эти преимущества обусловлены качествами прессов шагового действия при малых размерах нагруженных деталей.

Пресс гидропульсационно-шагового действия включает в себя гидропульсатор, смонтированные в самой станине реверсивные приводы встречно-подвижных формообразующих узлов. При этом один из таких узлов выполнен гидропульсационным возвратно-колебательным, а второй поступательным.

Привод поступательного перемещения одного из формообразующих узлов, в отличие от привода пресса [2] выполнен в виде гидроцилиндрового механизма и связан с гидропульсатором. Для улучшения работы узла в механизме этого привода содержится упругое звено. Во всех вариантах в узле шагового перемещения имеется упругое звено. При его наличии детали механизма, воспринимающие реактивное давление усилия формообразования, находятся в неподвижном контакте, воспринимая нагрузку смятия.

Как известно, при расчете поверхностей деталей напряжение смятия принимается на порядок большим, чем контактные напряжения скольжения. С учетом этого факта, детали пресса воспринимающие нагрузки могут быть легче во много раз.

Упругое звено в перечисленных вариантах присутствует в виде упругой жидкости, гидрошлангового аккумулятора, пружин, принятых в последнем варианте настольного гидропресса. В упругом звене накапливается потенциальная энергия, достаточная для досылки формообразующего инструмента на шаг (1 2 мм) в условиях отсутствия прессовой нагрузки. Она несравненно меньше, чем накапливаемая потенциальная энергия обычных гидравлических, да и механических прессов. В них при выполнении разделительных операций, таких как вырубка, пробивка, обрезка, просечка и т. п, характеризующихся резким "срывом" нагрузки, в силовой цепи пресса возникают колебания деталей, инструмента, существенно снижая его стойкость. Они также уменьшают долговечность пресса. Эти явления определяются величиной потенциальной энергии сжатия рабочей жидкости и упругости деталей пресса при рабочем усилии пресса

В обычных прессах необходимо использование быстродействующих демпферов в виде гидравлических и гидропневматических подушек и т.п.

В прессе гидропульсационно-шагового действия эта проблема отсутствует при ничтожно малой потенциальной энергии, необходимой только для шаговой досылки инструмента при ходе в 1 2 мм.

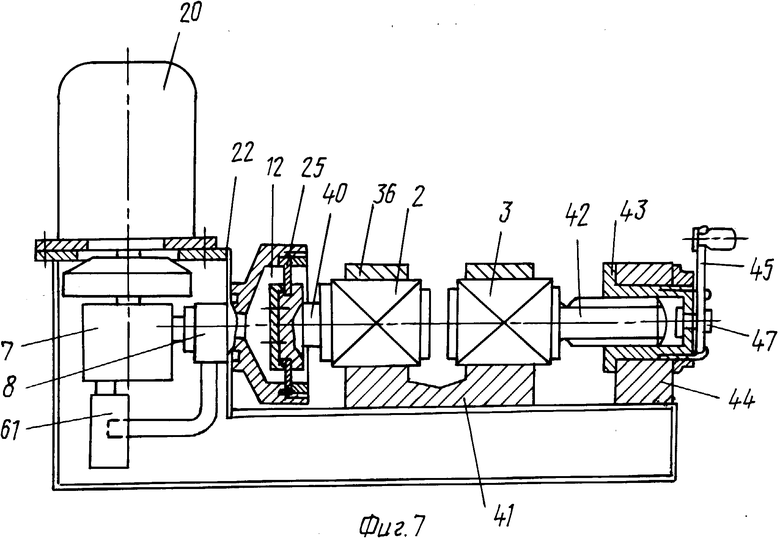

В упрощенном прессе (фиг. 7, 8) гидропульсатор выполнен односекционным, один из формообразующих узлов соединен с пружинно-мембранным толкателем, а упругим звеном второго узла являются тангенциально размещенные в деталях этого узла пружины.

Гидропульсатор (основное исполнение) выполнен двухсекционным, а гидроцилиндрический механизм привода поступательного перемещения одного из формообразующих узлов в одном варианте (фиг. 2) состоит из двухполостного гидроцилиндра, гидрораспределителя, обратного клапана и конечных переключателей, при этом упругим звеном этого привода является рабочая жидкость привода и упругий трубопровод.

В гидроцилиндре уплотнение обратной полости выполнено в виде установленной на штоке поршня мембраны, при этом последняя является пружиной обратного хода поршня.

Технология штамповочного производства в настоящее время ориентирована только на крупное заводское производство и предусматривает наличие значительного штампового хозяйства в каждом прессовом цехе. Конструкции всех современных прессов рассчитаны на крепление в них штампов, а последние должны для этого иметь направляющие для совмещения верхней части штампа с нижней его частью колонки и втулки, запрессованные в соответствующие плиты, на которых монтируются и рабочие злементы штампов. Производство мелких деталей может и должно обходиться без штампового хозяйства, а крепление рабочих инструментов можно и необходимо производить в частях пресса. Для этого формообразующие инструменты размещены (по одному из вариантов) в отверстиях одинакового квадратного сечения, выполненных соосно в двух стойках станины пресса или в других его деталях.

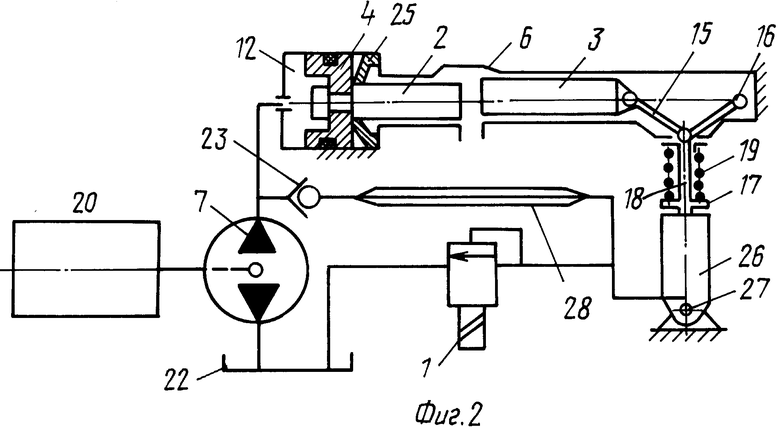

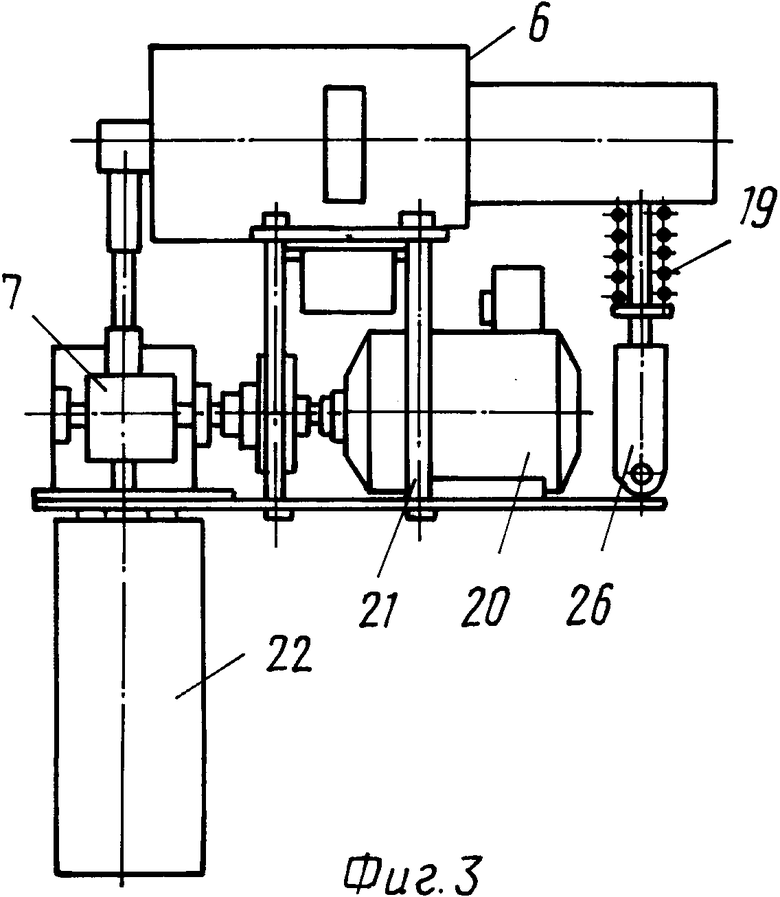

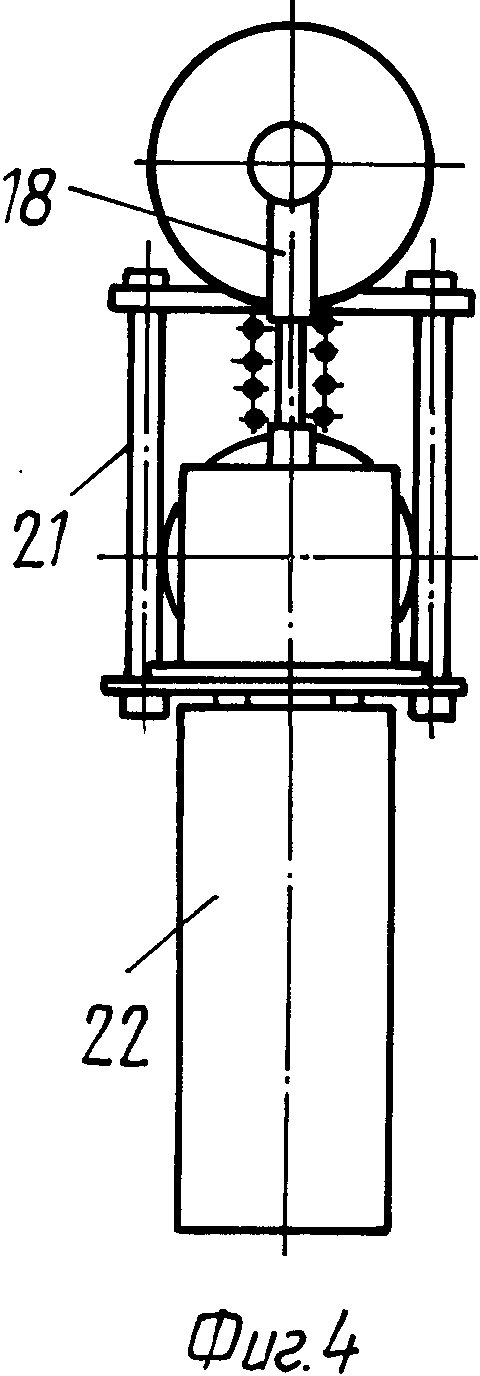

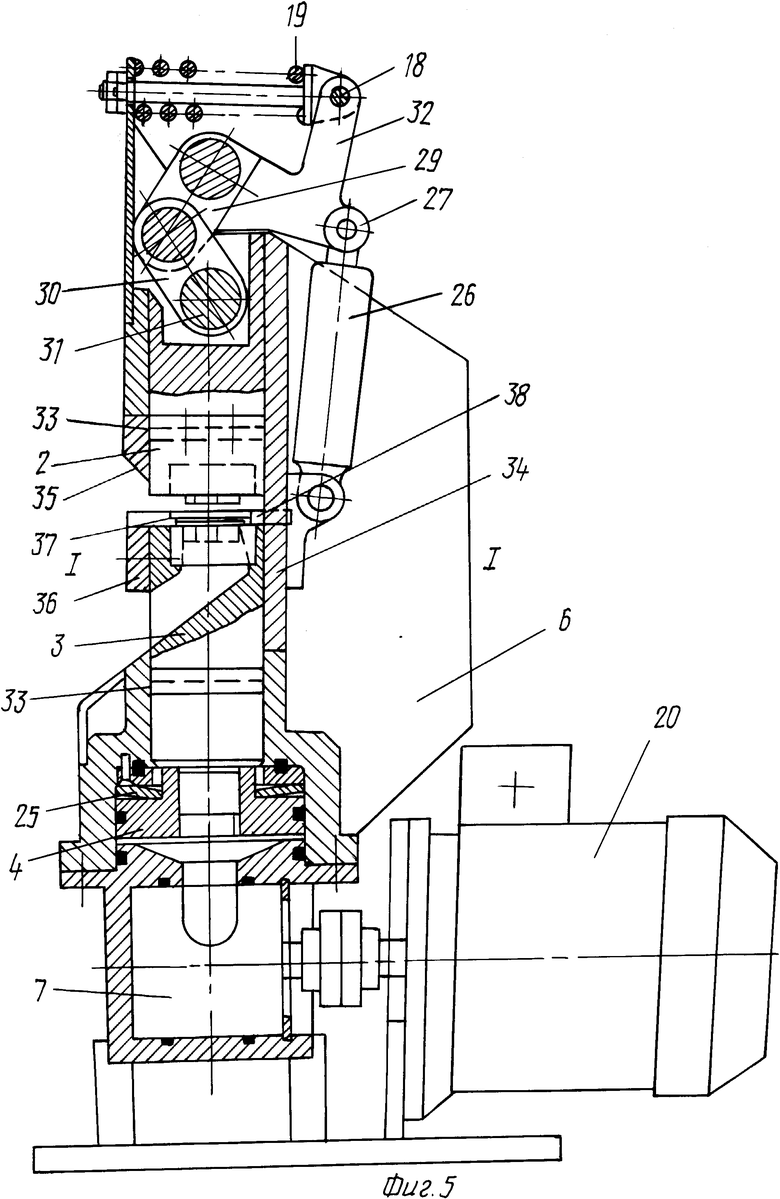

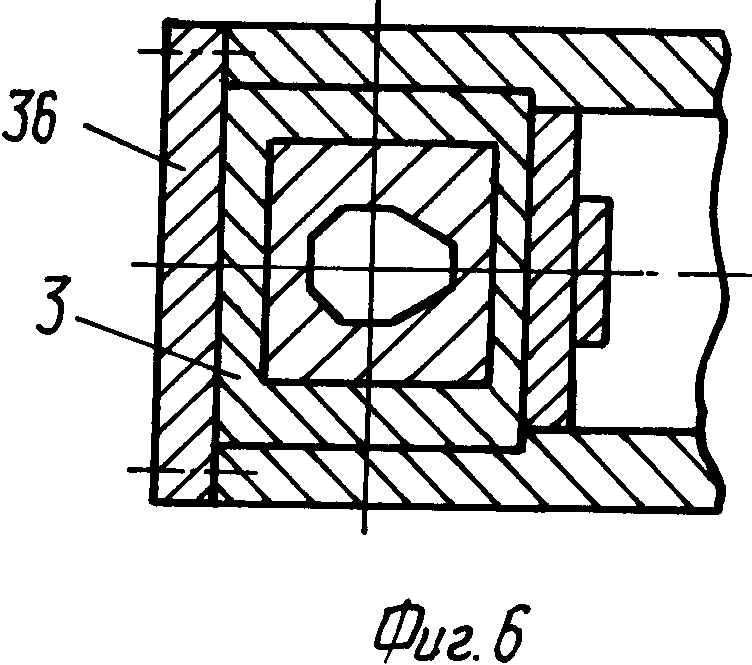

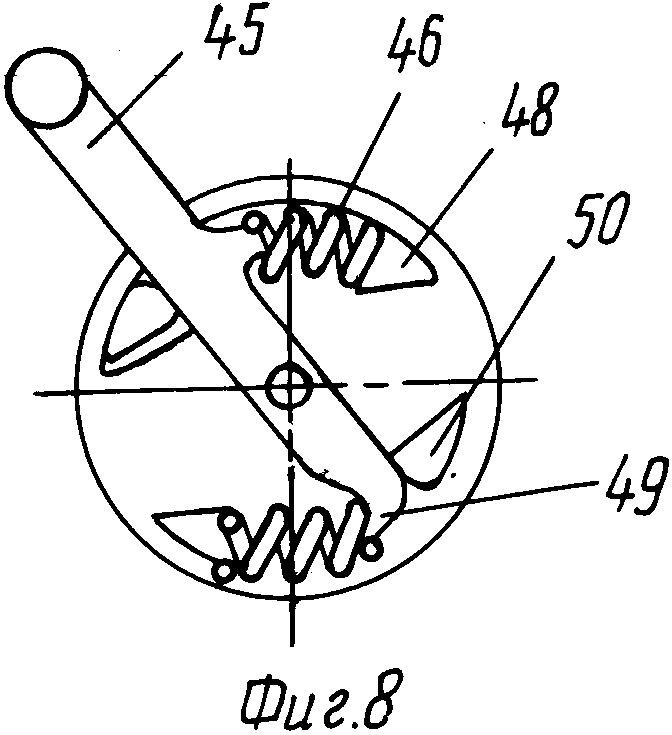

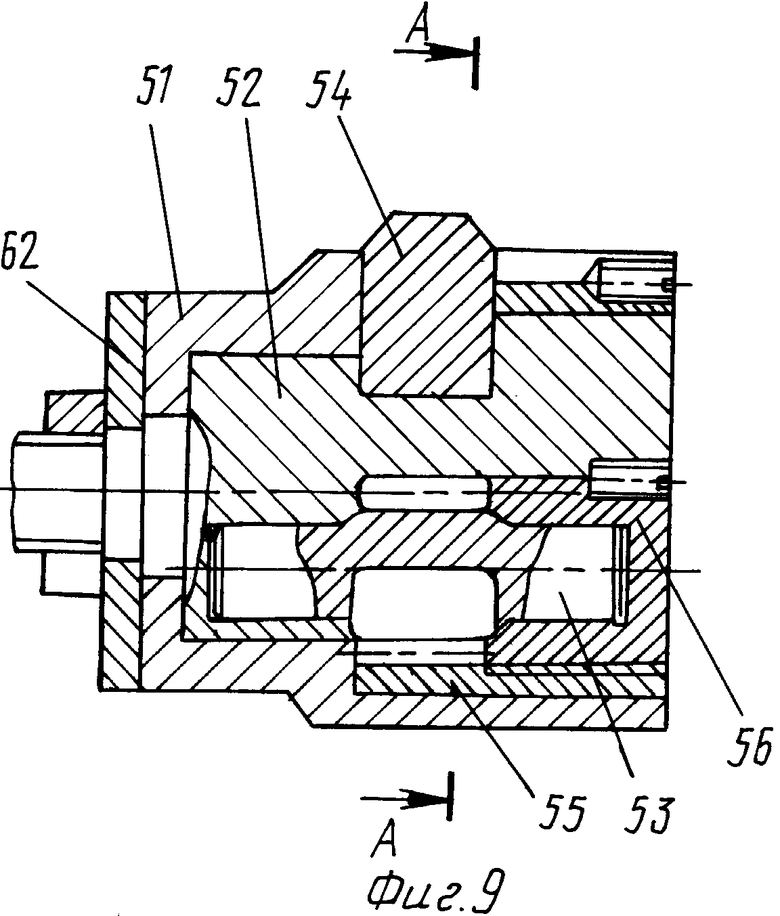

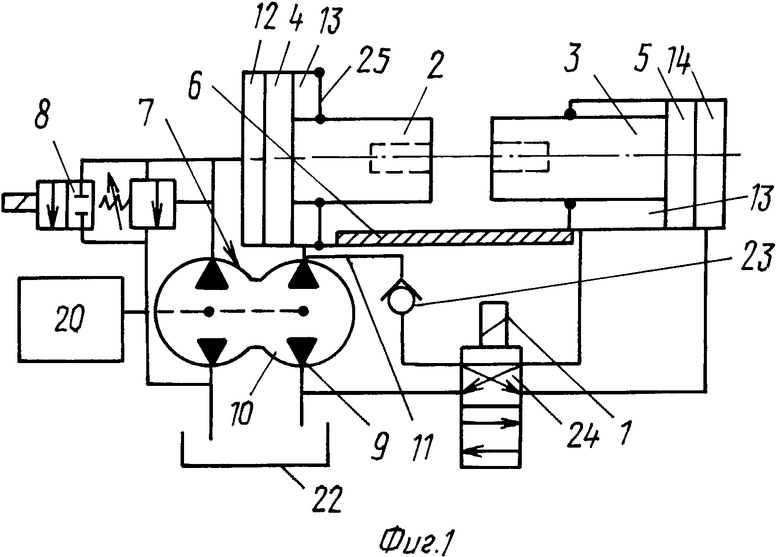

На прилагаемых чертежах пресс гидропульсационно-шагового действия согласно изобретению представлен схематически. Фиг. 1 дает принципиальную схему пресса с управляемым единичным циклом (ходом). Конструктивное решение пресса при его горизонтальном выполнении показано на 2, 3 и 4 (соответственно: гидромеханическая схема, общий вид и вид слева). Конструктивное решение пресса при его вертикальном исполнении дано на фиг. 5 и фиг. 6 (разрез 1 1 на фиг. 5), позволяет представить решение направляющих, выполненных непосредственно в станине пресса. Вариант пресса пульсационно-шагового действия с использованием механической пружины в качестве упругого звена представлен на фиг. 7, 8, 9 и 10, где соответственно даны схема общего вида, продольный и поперечный разрезы гидропульсатора этого исполнения пресса и вид по стрелке К на ручной привод шагового хода.

В конкретном осуществлении пресс гидропульсационно-шагового действия согласно изобретению (фиг.1) управляется электромагнитом 1. Встречно-подвижные формообразующие узлы 2 (пуансон) и 3 (матрица) связаны с поршнями 4 и 5, скользящими внутри станины 6 пресса под воздействием рабочей жидкости, вытесняемой двухсекционным гидропульсатором 7 с переливным клапаном 8. Каждая из этих секций 9, 10 является реверсивным приводом, причем секция 9 нагнетает жидкость в подпоршневую полость 12, а вторая 10 в полость 13 и в полость 14 второго гидроцилиндра. Таким образом второй реверсивный привод секция 10 гидропульcaтора 7 так же, как и первый является гидропульсационным. Причем один из выходов этого привода (фиг.2) выполнен в виде коленно-рычажного механизма с рычагами 15, опорой 16, диском 17 и штоком 18, на который надета пружина 19.

По указанной схеме может быть выполнен как горизонтальный, так и вертикальный варианты гидропресса. При горизонтальном исполнении пресса двигатель 20 и гидропульсатор 7 установлены ниже пресса (фиг. 3 и 4) на тягах 21, а рабочая жидкость вытесняется в бак 22. Приводимый гидропульсатором формообразующий узел 2 (пуансон) с поршнем 4 совершает колебательные движения, а узел 3 (матрица) с поршнем 5 работает по принципу шагового поступательного перемещения. Механизм шагового перемещения включает в себя обратный клапан 23 (фиг. 2), гидрораспределитель 24, конечный выключатель электромагнит 1 и второй гидроцилиндр.

В гидропульсационном приводе уплотнение обратной полости 12 первого гидроцилиндра выполнено в виде мембраны (тарельчатой пружины) 25 (фиг. 1 и 2), установленной на потоке поршня 4, а механизм шагового перемещения может быть снабжен дополнительным гидроцилиндром 26, установленным на шарнире 27 и приводимым от гидропульсатора 7 через обратный клапан 23 и аккумулятор 28, выполненный в виде упругого трубопровода, распределитель 24 при этом установлен в сливной линии гидроцилиндра 26 и управляется электромагнитом 1, причем ось дополнительного гидроцилиндра 26 перпендикулярна оси пресса.

В вертикальном варианте выполнения пресса гидропульсационно-шагового действия (фиг. 5) ось дополнительного гидроцилиндра 26 параллельна оси пресса, а коленно-рычажный механизм с рычагами-серьгами 29 и 30 устанавливается выше пресса. В этом случае в состав коленно-рычажного механизма входят палец 31, укрепленный на формообразующем узле (пуансоне) 2, вместе с Z-образной поворотной пластиной 32, шарнирно соединенной со штоком гидроцилиндра 26. Поворотная пластина 32 в верхней своей части шарнирно соединена со штоком 18, на который надета пружина 19, возвращающая шток 18 через действие на поворотную пластину 32.

Изображенный на фиг. 5 пресс предназначен для массового производства мелких деталей и выполнен таким образом, чтобы исключить необходимость в штампах с направляющими колонками и втулками. Точное совмещение матрицы с пуансоном обеспечивается при малом силовом ходе в пределах 1 2,0 мм. При таких условиях инструмент выполняется на сменных частях, соединенных со станиной 6 пресса при помощи "ласточкиных хвостов" 33. Пуансон 2 и матрица 3 вводятся в станину 6 по горизонтальным направляющим "ласточкиных хвостов" 33 до упора в заднюю стенду 34 пресса. Направляющими являются также крышки 35 и 36. Съемник исходного обрабатываемого материала или детали, например, ленты 37 выполнены в вида скобы 38, прикрепленной к крышке 36. При изготовлении сложных деталей направляющей для совмещения пуансона с матрицей служит с одного прохода расточенная станина гидропресса. При малом силовом пульсирующем ходе инструмента такое направление с достаточной точностью обеспечивает взаимодействие пуансона с матрицей. При обратном ходе формообразующего узла с пуансоном 2 инструмент снимается с обрабатываемой ленты 37 при помощи скобы 38. Этот съем происходит при колебательном движении ленты 37 вместе с матрицей 3.

В варианте пресса гидропульсационно-шагового действия с использованием механической пружины в качестве упругого звена (фиг. 7, 8) также применен зубчато-лопастной гидропульсатоp.

Гидропульсатор 7 вместе с переливным калапаном 8 закреплен на стенке 22 бака станины 6.

В стенке 22 выполнено отверстие, сообщающее камеру 12 возвратно-колебательного узла с напорным каналом гидропульсатора 7. Мембрана 25, ограничивающая камеру 12, закреплена на толкателе 40, связанном с пуансоном 2. Через мембрану 25 и толкатель 4О давление жидкости передается на пуансон 2, который вместе с матрицей 3 размещен в направляющей стойке 41, имеющей вид перевернутой буквы "П", образуя таким образом две полустойки, расположенные на станине 6. Пуансон и матрица введены в эту полустойку сверху, после чего устанавливаются крышки 36, замыкающие каналы, в которых скользят пуансон и матрица. Последняя связана с винтом 42, ввернутым в гайку 43, вращаемую в стоке 44, которая является элементом станины 6 пресса. Вращение гайки 43 производится рукояткой 45, которая находится под нажимом пружин 46, размещенных между упорами 48, 50 на диске гайки 43 и упорами 49 на рукоятке 45. Сама же рукоятка вращается на оси 47. Все варианты прессов гидропульсационно-шагового действия конструируются на базе гидропульсаторов объемно-вытеснительного действия, в частности зубчато-лопастной конструкции.

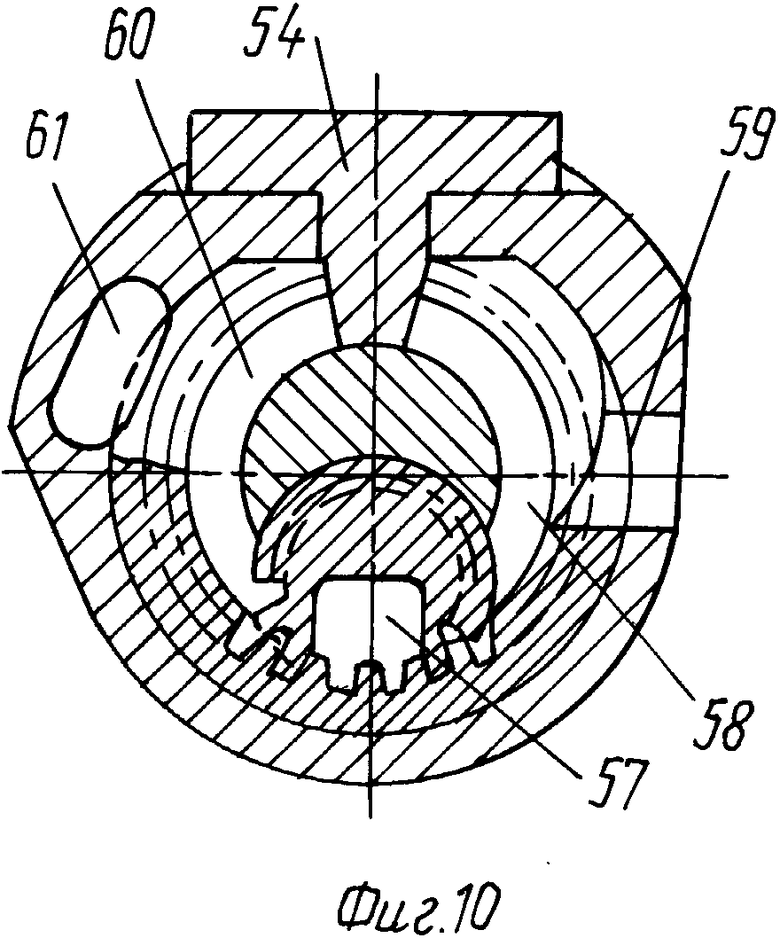

Гидропульсатор 7 (фиг.9, 10) содержит ротор 52 с валом, взаимодействующий с замыкателем 53, в котором выполнена выемка 57, и лопастью, установленной в корпусе 51, жестко связанном со станиной 6 пресса. Выемка 57 необходима для обеспечения свободного прохождения замыкателя мимо лопасти 54 при вращении ротора 52. Синхронизация вращения ротора 52 с замыкателем 53 осуществляется шестерней 55 с внутренним зубом и соответствующими зубьями на замыкателе 53. Шестерня 55 закреплена в корпусе 51 с помощью винтового штифта, а замыкатель 53 установлен одной своей концевой осью во втулке 56, которая защищена от проворота и заделана в тело ротора 52 также посредством другого винтового штифта, другая концевая ось замыкателя 53 вращается в отверстии, выполненном непосредственно в роторе 52. Втулка 56 введена в конструкцию из технологических соображений. Гайка с шайбой 62 обеспечивают фиксацию ротора 52 в осевом направлении.

Гидропульсатор осуществляет импульсное возвратно-поступательное движение жидкости.

При вращении ротора 52, например, против часовой стрелки (фиг. 10) происходит планетарное перемещение замыкателя 53, увеличение объема полости 58, то есть всасывание жидкости через отверстие 59, а также уменьшение полости 60, то есть вытеснение жидкости через отверстие 61.

Когда замыкатель оказывается в противоположной (верхней) части полости, последние сообщаются между собою, и осуществляется сброс жидкости в бак

Работа прессов.

Вариант с двухсекционным гидропульсатором ( фиг.1).

Двухсекционный гидропульсатор составлен из двух последовательных однолопастных гидропульсаторов ( фиг.9, 10), действующих в противофазе.

При вращении вала гидропульсатора 7 вращаются лопасти обеих секций 9 и 10 (фиг. 1) Одна секция 9 осуществляет подачу порций жидкости в полость 12 только во время рабочего хода. При ходе приближения матрицы 3 к заготовке переливной клапан 8 устанавливается на холостой ход. В это время вторая секция 10 через второй выход 11, обратный клапан 23, распределитель 24 порционно подает жидкость в полость 14, перемещая поршень 5 и матрицу 3 до момента соприкосновения пуансона 2 с обрабатываемой заготовкой. В этот момент срабатывает конечный выключатель переливного клапана 8, и включается в работу секция 9 гидропульсатора, импульсно подавая порции жидкости в полость 12. От давления жидкости мембрана 25 изгибается, поршень 4, развивая рабочее усилие пуансоном 2 деформирует заготовку. В этот момент часть жидкости с другой стороны поршня 4 через секцию 10 гидропульсатора сбрасывается в бак 22, тогда как жидкость в полости 14 отсечена обратным клапаном 23, и сжимается, воспринимая рабочее усилие. В последующем, секция 9 пропускает жидкость из полости 12 в бак 22, а секция 10 подает жидкость в камеру 13 мембраны 25 и в полость 14 справа от поршня 5, передвигая его влево. Это движение является результатом действия упругости мембраны 25, упругости жидкости в камере 14, подачи жидкости в полость 14. Матрица З, пуансон 2 вместе с частично сдеформированной заготовкой, вытесняя жидкость из полости 12 в бак 22, смешаются влево. Произойдет "шаговое" надвижение и затем формообразование изделия. Число "шагов" определяется величиной необходимого рабочего хода. При окончании формообразования срабатывает конечный выключатель для переключения гидрораспределителя 24 на обратной ход поршня 5 и на холостой ход секции 9 гидропульсатора.

Работа пресса с односекционным гидропульсатором: при ходе, сближающем пуансон 2 (фиг. 2) с матрицей 3, порции рабочей жидкости, вытесняемые гидропульсатором 7 через обратный клапан 23 и аккумулятор 28 (фиг. 2), поступают только в гидроцилиндр 26, перемещая поршень и шток 18 и выпрямляя рычаги 15 до момента соприкосновения пуансона 2 с обрабатываемой заготовкой. При дальнейшем действии гидропульсатора 7, приводимого двигателем 20, жидкость будет поступать в подпоршневую полость 12, перемещая при этом поршень с формообразущим узлом 2 (пунсон) и сжимая мембрану (в тарельчатую пружину) 25. В этих условиях имеет место силовое воздействие на обрабатываемую заготовку, с осуществлением ее "шаговой" деформации. При этом матрица 3, рычаги 15 находятся в непосредственном состоянии, воспринимая напряжения смятия. Перемещение рычагов 15 происходит во время обратного хода поршня 4 (формообразующего узла с пуансоном 2) давлением жидкости, вытесняемой из аккумулятора 23 (эластичного трубопровода). Гидроклапан распределитель 24 обеспечивает реверс при срабатывании от электромагнита 1 конечным выключателем (не показан) после соответствующей обработки заготовки. Под воздействием пружины 19, надетой на шток 18 с диском 17, матрица 3 осуществляет обратный ход, а жидкость из полости гидроцилиндра 26 вытесняется через гидроклапан 24 обратно в бак 22.

При вертикальном исполнении пресса (фиг. 5) пружина 19 размещается на штоке 18, обе эти детали выполняют те же функции, что и в конструкции горизонтального пресса, однако в случае вертикального исполнения пружина действует через посредство Z-образной пластины 32.

По вышеописанной схеме действует конструкция прессов, показанная на фиг. 3, 4.

Вариант пресса с использованием механической пружины в качестве упругого звена (фиг. 7). Особенность работы состоит в том, что здесь шаговая подача матрицы 3 в направлении пуансона 2 производится в момент обратного хода пуансона под воздействием распрямляющейся мембраны 25, когда жидкость 25 полости 12 сбрасывается через гидропульсатор 7 обратно в бак.

При этом в отсутствие рабочего усилия гайка 43 будет расторможена, и усилие пружины 46, сжатой ранее от рукоятки 45, будет достаточным для поворота гайки 43 на угол, необходимый для "шаговой" досылки матрицы вместе с заготовкой вслед за отходящим пуансоном 2.

Последующие "шаговые" перемещения пуансона произведут весь рабочий ход формообразования изделия.

Представленные варианты гидропульсационных прессов шагового действия могут расширить использование технологий пластического формообразования деталей многих изделий.

Их использование усилит ресурсосбережение, увеличит производительность, снизит стоимость изделий, упростит производство.

Источники информации:

1. Патент США N 3820454, кл. B 30 B 1/32, 1973.

2. Патент США N 1819182, кл. B 21 J 9/06, 1992.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОБИВНОЙ ПРЕСС | 1998 |

|

RU2137596C1 |

| ГИДРОПУЛЬСАЦИОННЫЙ ПРЕСС | 1991 |

|

RU2010658C1 |

| ПРЕСС ГИДРОИМПУЛЬСНОГО ШАГОВОГО ДЕЙСТВИЯ | 1996 |

|

RU2093296C1 |

| СПОСОБ КОМБИНИРОВАННОГО ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЙ И ГИДРОПУЛЬСАЦИОННЫЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2093295C1 |

| ГИДРОПУЛЬСАЦИОННЫЙ ПРЕСС | 1992 |

|

RU2050220C1 |

| ГИДРОПУЛЬСАЦИОННЫЙ ПРЕСС | 1992 |

|

RU2050219C1 |

| ГИДРОПРИВОДНАЯ ИМПУЛЬСНАЯ УСТАНОВКА | 1992 |

|

RU2050221C1 |

| ВЫСОКОЧАСТОТНЫЙ ГИДРОПУЛЬСАТОР | 1997 |

|

RU2131067C1 |

| ГИДРОПУЛЬСАЦИОННЫЙ МЕМБРАННЫЙ НАСОС | 1998 |

|

RU2136962C1 |

| Гидромеханический пресс | 1992 |

|

SU1819182A3 |

Использование: машиностроение. Сущность изобретения: пресс гидропульсационно-шагового действия содержит станину и двухсекционный зубчато-лопастной гидропульсатор. В станине смонтированы реверсивные приводы перемещения встречно-подвижных формообразующих узлов, один из которых выполнен поступательным, а второй - возвратно-колебательным в виде гидроцилиндрических механизмов, связанных с гидропульсатором. Узел шагового перемещения привода поступательного перемещения содержит упругое звено. Гидроцилиндрический механизм привода поступательного перемещения одного из формообразующих узлов состоит из двухполостного гидроцилиндра, гидрораспределителя, обратного клапана и конечных выключателей. 2 c. и. 3 з. п.1 ф-лы, 10 ил.

| SU, патент, 1819182, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-01-10—Публикация

1994-04-08—Подача