Изобретение относится к технологиям обработки материалов, например, металлов, к формообразованию изделий из них и к кузнечно-прессовому оборудованию.

Известен способ формообразования изделий путем сжатия заготовки одновременным вращением одного из формообразующих инструментов. (Журнал "Вестник машиностроения" N 5, 1991 г.).

При нем существенно изменяются контактные силы трения, на порядок уменьшается усилие деформирования и в полтора раза снижается расход материалов при изготовлении деталей.

Оборудование, необходимое для осуществления этого способа, создается путем модернизации существующего.

Такое оборудование является громоздким, малопроизводительным, ненадежным, неэкономичным.

Наиболее близким по технической сущности и наибольшему количеству существенных признаков, сходных с заявленным объектом, является гидропульсационный пресс (SU, патент N 1819182, B 21 J 9/06, 1992), основанный на использовании объемных гидропульсаторов, недостатком которого является то, что оно предназначено только для импульсного поступательного прессования. Способ включает импульсное (ударное) сжатие обрабатываемого материала с одновременным импульсным кручением одного или инструментов.

Это импульсное колебательное движение по окружности, плоскость которой перпендикулярна направлению поступательного движения, создает сложное напряженное состояние в материале заготовки, из-за явлений гистеризиса разогревает материал и облегчает его деформируемость.

Высокопроизводительный пресс состоит из двух основных узлов, один из которых выполнен гидропульсационным колебательным, а второй на принципе поступательного перемещения формообразующего инструмента. Первый узел включает в себя многопоршневой толкатель и гидромотор. Поршни и вал гидромотора приводятся в поступательно-крутильно-колебательное движение при подаче порции жидкости от высокочастотного гидропульсатора. Для этого на штоке поршней, являющемся одновременно валом гидромотора, установлены подпружиненные лопасти гидромотора, размещенные в полостях, сообщенных с соответствующими полостями гидропульсатора.

Лопасти взаимодействуют с роликовыми замыкателями, установленными своими концами в гнездах станины пресса. Замыкатели являются направляющими при колебательном возвратно-поступательном движении корпуса гидромотора и возвратно-поворотном лопастей вместе с поршнями и инструментодержателям. Второй формообразующий узел с соответствующим инструментодержателем приводится в поступательное движение гидропрессом с обычной насосной станцией.

Упрощенный вариант гидропульсационного пресса: гидропульсатор включен в гидросистему пресса, а поршень и гидромотор внутри гидроцилиндра пресса.

Для обеспечения жесткости системы и обеспечения высокой эффективности гидропульсационный колебательный узел (по фиг. 1) действует от жидкости меньшего давления.

На чертежах изображено: фиг. 1 пресс и гидросхема; фиг. 2 гидросхема упрощенного варианта; фиг. 3 и 4 продольный и поперечный разрезы упрощенного гидропресса, соответственно, фиг. 5 поперечный разрез лопасти гидромотора.

Основным узлом является поршневой гидромоторный узел. В корпусе 1 с цилиндрической полостью 2 размещен многоступенчатый поршень, состоящий из первого поршня 3 с уплотнением 4 и последующих поршней. В цилиндре установлены перегородки 5 с уплотнениями 6. Между поршнями 7 и перегородками 5 находятся напорные камеры 8 и возвратные 9.

Многоступенчатое поршневое устройство толкатель предназначено для осуществления возвратно-поступательного перемещения на небольшую величину (1-2 мм), поэтому может иметь небольшую длину при большем числе поршней уменьшенного диаметра.

В том же цилиндре расположено гидромоторное устройство (фиг. 1, 3, 4). Оно состоит из корпуса 10, сочлененного с цилиндром при помощи штырей 11, из лопастей 12, закрепленных на штоке поршней 3 и 7, и из инструментодержателя 13.

С противоположной стороны поршневого гидромоторного устройства с другой стороны заготовки 14 расположен обычный гидропресс с инструментом 15, гидроцилиндром 16, поршнем 17.

В цилиндре выполнено напорное отверстие 18, а в штоке поршней 3, 7, отверстие 19, сообщенное с напорными камерами 8 и с камерами гидромотора 10. Возвратные камеры 9 соединены полостью 20.

Выходы гидропульсатора 21 сообщены с напорными отверстиями 18 и обратным 22 через предохранительный клапан 23 и гидрораспределитель 24, управляемый электромагнитом 25.

Основные части гидропривода пресса: насос 28 переменной производительности, гидрораспределитель 29 с электромагнитом 30, подключенные к полостям пресса через отверстия 31 и 32 и к баку 33.

Гидропресс 16-17 обычной конструкции действует от рабочей жидкости высокого давления (300-500 и больше бар).

Гидропульсационный узел, включающий отдельный гидропульсатор 21, поршни 3, 7 параллельного действия толкатель, гидромотор 10-12 действует от рабочей жидкости меньшего давления. Обеспечивается большая жесткость системы и уменьшение утечек жидкости.

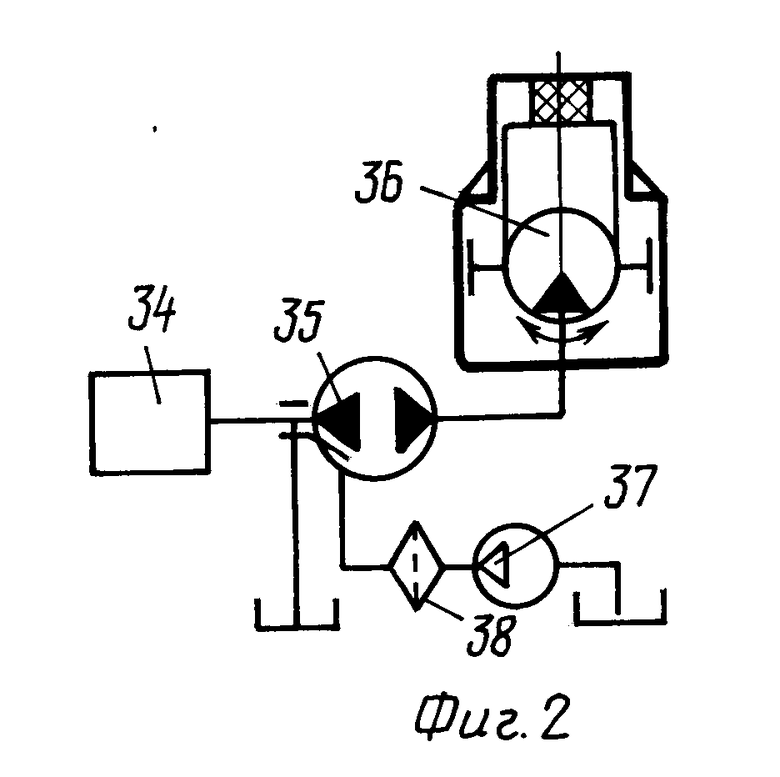

Вариант пресса для осуществления способа показан схемой на фиг. 2. Вращаемый электродвигателем 34 гидропульсатор 35 включен в гидросистему пресса 36 с насосом 37 и фильтром 38. Они подключены к напорной полости гидропульсатора 35. Сливная полость гидропульсатора через гидрораспределитель (не показан) сообщена с баком.

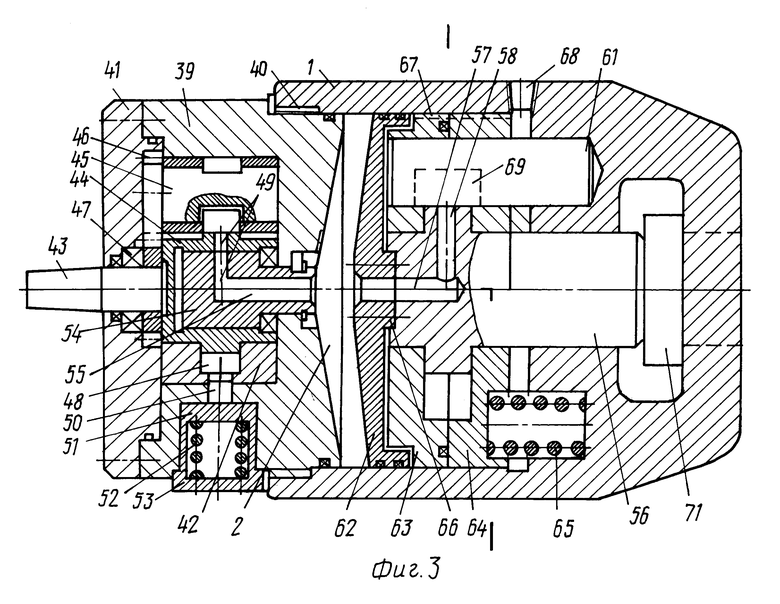

В варианте гидропульсационного пресса с использованием эффекта крутильных колебаний (фиг. 3, 4, 5) корпус 39 гидропульсатора 35 скреплен с корпусом 1 резьбовым соединением 40. В корпусе 39 с крышкой 41 установлен разъемный коллектор 42 с опорами для вала 43, на который насажен лопастной ротор 44. В коллекторе 42 размещены замыкатели 45, синхронизированные с ротором зубчатым зацеплением 46. Вал 43 с ротором 44 установлен на подшипниках 47, обеспечивающих точное расположение лопастей ротора 44 в рабочей кольцевой полости 48. От рабочей полости 48 отходят отверстия 49 и 50 к гидроцилиндрам 51 с пружинами 52 и крышками 53. В полости ротора 44 установлен вкладыш 54 с отверстием 55, идущим в полость 2, являющуюся подпоршневой полостью гидромотора, в котором плунжер 56 соосен с корпусом 1 пресса и размещен внутри него. В плунжере 56 выполнены продольные каналы 57 и радиальные 58, по которым жидкость нагнетается в пространство под лопасти 59 (фиг. 4), жестко связанные с плунжером 56 и составляющие вместе с ним ротор гидромотора. Каждая лопасть 59 через пружину 60 (фиг. 4) взаимодействует с соответствующим стержнем 61, выполняющим роль замыкателя гидромотора. Замыкатели 61 закреплены в корпусе 1 пресса и размещены в продольных отверстиях корпуса гидромотора, состоящего из вкладышей 63 и 64 с обеспечением продольных колебательных перемещений поршня 62 с плунжером 56 и гидромотора под воздействием давления на поршень 62 и пружин 65. Пружины 65 размещены в гнездах станины и вкладыша 64 гидромотора. Вкладыши 63 и 64 посажены на опорах плунжера 56 с возможностью поворота его на заданный угол при создании крутильных колебаний, а линия 66 их разъема имеет уплотнения.

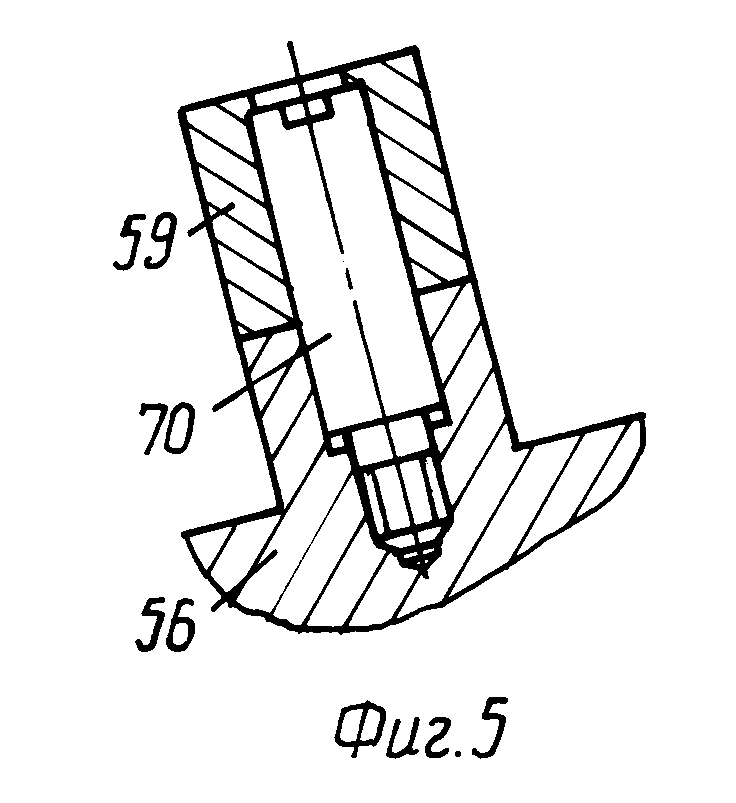

Для выхода утечек из гидромотора имеются канавки 67 и отверстия 68. Для фиксации положения пружин 60 между замыкателями 61 и лопастями 59 в этих деталях выполняются соответствующие ложементы 69. Сами лопасти 59 крепятся к плунжеру 56 винтами 70 (фиг. 5).

Пресс для обеспечения способа комбинированного формообразования изделий работает следующим образом.

В варианте пресса с отдельными приводами гидропульсационного колебательного узла и узла поступательного перемещения (фиг. 1): при действии гидропульсатора 21 жидкость по каналам 18, 19 и 20, 22 вытесняется то в полости 2 и 8, то в полости 9.

Под воздействием давления жидкости будет осуществляться силовое возвратно-поступательное перемещение поршней 3 и 7 их штока-толкателя и корпуса 10 гидромотора.

Одновременно жидкость высокого давления через отверстие 19 и его ответвления в штоке поступает в полости гидромотора и оказывает давление на лопасти 12 гидромотора. Корпус 10 гидромотора расположен на штырях 11, принадлежащих корпусу 1 пресса.

Поэтому давление на лопасти вызовет поворот поршней со штоком и инструментодержателя 13 на небольшой угол поворота. Поскольку инструмент 15 плунжера движется от давления на поршень поступательно, то при повороте инструментодержателя 13 в заготовке 14 возникнут напряжения сжатия-сдвига, обеспечивающие ускоренную деформацию заготовки.

В варианте пресса с совмещенными приводами обоих узлов (фиг. 2, 3, 4, 5): все полости гидропульсатора, гидромотора и пресса заполняются и прокачиваются подпиточным насосом 37 через фильтр 38.

При вращении вала 43 гидропульсатора происходит вращение ротора 44 с лопастями в кольцевой полости 48. Взаимодействие этих лопастей с замыкателями 45 приводит к порционному вытеснению рабочей жидкости по каналу 55 в полость 2. При возникновении силы противодействия от деформируемого материала заготовки 71 происходит повышение давления рабочей жидкости, порционно вытесняемой гидропульсатором. Поршень 62 и плунжер 56 перемещаются в сторону заготовки 71, сжимая пружины 65. Жидкость по каналам 57 и 58 передается также под стержни-замыкатели 61 и лопасти 59 (фиг. 4, 5). При повышении давления пружины 60 сжимаются, позволяя лопастям 59, а с ними и плунжеру 56 поворачиваться каждый раз на установленный угол. Выпуск порции жидкости в гидроцилиндры 51 с крышками 53 и пружинами 52 осуществляется под воздействием сжатых пружин 65. При последующем действии гидропульсатора энергия сжатых пружин помогает действию гидропульсатора.

При пульсационных нагружениях с частотой 100-200 герц деформируемая заготовка 71 нагревается до высокой температуры из-за явлений гистерезиса в обрабатываемом материале.

После определенного числа колебаний жидкость, управляемая гидрораспределителем (не показан), под воздействием пружин 65 сбрасывается в бак, а после установки новой заготовки 71 цикл повторяется. Характер цикла нагружения: от максимальных напряжений до нуля или от исходного напряжения до максимального определяется выбором производительности насоса 37 и мощности двигателя 34.

Одновременные возвратно-поступательные движения поршня 62 с плунжером 56 и крутильные колебания плунжера 56 вместе с поршнем 62 от пульсирующих воздействий рабочей жидкости на лопасти 59 обеспечивают высокое напряжение сжатия, тангенциальные смещения волокон и уменьшение сопротивляемости материала в заготовке 71, что способствует уменьшению энергетических затрат на формообразующие операции.

Наличие прессового оборудования для высокочастотного воздействия на обрабатываемый материал напряжениями сжатия-сдвига волокон позволяет разработать новые технологии производства, например, искусственных материалов, в том числе более крупных алмазов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС ГИДРОПУЛЬСАЦИОННО-ШАГОВОГО ДЕЙСТВИЯ | 1994 |

|

RU2101121C1 |

| ГИДРОПУЛЬСАЦИОННЫЙ ПРЕСС | 1991 |

|

RU2010658C1 |

| ГИДРОПУЛЬСАЦИОННЫЙ ПРЕСС | 1992 |

|

RU2050219C1 |

| Гидромеханический пресс | 1992 |

|

SU1819182A3 |

| ПРОБИВНОЙ ПРЕСС | 1998 |

|

RU2137596C1 |

| ГИДРОПРИВОДНАЯ ИМПУЛЬСНАЯ УСТАНОВКА | 1992 |

|

RU2050221C1 |

| КОНТАКТНЫЙ ЭЛЕКТРОПРОВОДНИК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2130659C1 |

| ГИДРОПУЛЬСАЦИОННЫЙ ПРЕСС | 1992 |

|

RU2050220C1 |

| РЕКУПЕРАТИВНЫЙ ГИДРОПУЛЬСАТОР | 1995 |

|

RU2113639C1 |

| ВЫСОКОЧАСТОТНЫЙ ГИДРОПУЛЬСАТОР | 1991 |

|

RU2037683C1 |

Изобретение относится к машиностроению, к способам формообразования изделий из металлов и сыпучих материалов и к кузнечно-прессовому оборудованию. Способ включает импульсное воздействие на формируемую заготовку с приданием одному узлу пресса импульсного колебательного движения по окружности, плоскость которой перпендикулярна направлению поступательного движения, а второму - поступательного. В заготовке возникают ударные напряжения сжатия-сдвига с разогревом материала и обеспечением сверхдеформируемости. Пресс, осуществляющий этот способ, содержит станину, встречные формообразующие узлы, один из которых включает в себя ряд параллельно действующих поршней, гидромотор с колеблющимся ротором, а второй - обычный гидроцилиндр. Предусмотрено два варианта исполнения пресса: - с разделенными узлами и их приводами: одного узла, состоящего из поршней и гидромотора с приводом от отдельного гидропульсатора; второго - гидроцилиндра от насосной станции; - с расположением гидропульсатора, поршней и гидромотора в едином цилиндре. 2 с. и 3 з.п. ф-лы, 5 ил.

| Гидромеханический пресс | 1992 |

|

SU1819182A3 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-10-20—Публикация

1994-04-08—Подача