Изобретение относится к отопительному котлу для сжигания жидких или газообразных топлив, который состоит по меньшей мере из одной промежуточной секции, расположенной между двумя омываемыми концевыми секциями и также омываемой теплоносителем, причем все секции изготовлены из металлического литья и собраны со взаимной герметизацией в один блок, образующий корпус котла, который снабжен присоединениями для прямой и обратной линий, а также содержит топку, газоходы для топочных газов и сборную камеру для отходящих газов с вытяжным патрубком.

Подобные отопительные котлы, называемые также секционные отопительные котлы, известны. Секции таких отопительных котлов состоят, как правило, из полых тел из серого чугуна и требуют для их формования использования соответствующих стержней, что, не говоря уже о проблемах уничтожения формовочной земли для них, связано со значительными энергетическими затратами.

Кроме этого, для того чтобы собрать секции в один блок корпуса котла, они должны быть соединены между собой ниппелями. Для защиты секций на стороне топочных газов от образующего кислого конденсата и придания стойкости к ним секции из серого чугуна должны быть снабжены, кроме того, на стороне топочных газов подходящими стойкими покрытиями, что, однако, является проблематичным, поскольку это можно осуществить на практике только тогда, когда можно изготовить замкнутое покрытие, образующее с серым чугуном длительное прочное соединение.

Помимо изготовления подобных отопительных котлов или теплообменников из серого чугуна, согласно заявке ФРГ N 3622260, известно изготовление таких отопительных котлов из алюминиевых сплавов способом литья под давлением, который гораздо экономичнее, и обладает, кроме того, преимуществом более благоприятного теплоперехода.

Принцип же известной секционной конструкции отопительных котлов из серого чугуна не изменился, и необходимо сварить по кругу образующие секцию, изготовленные литьем под давлением оболочки, с тем чтобы из этих обеих оболочек образовать полое тело, которое затем следует соединить ниппелями с соответствующими полыми телами и собрать в отопительный котел.

Легкий металл, например алюминий, или сплавы легкого металла, например алюминиевые сплавы, имеют по сравнению с серым чугуном то преимущество, что они устойчивы к конденсату обессеренного природного газа, но не к воде системы отопления в качестве теплоносителя, являющейся, как правило, основной, что рано или поздно всегда приводит к разъеданиям на стороне воды таких котлов из легкого металла.

Кроме того, к легкометаллическому литью должны предъявляться высокие требования, поскольку готовая отливка или легкометаллические секции не должны иметь пор, т.е. к легкому металлу должны предъявляться качественно высокие требования, и, например, не может использоваться не отвечающий этим требованиям легкометаллический или алюминиевый скрап.

В соответствии с этим и исходя из отопительного котла в соответствии с ограничительной частью цель изобретения создание отопительного котла, который как на стороне топочных газов, так и на стороне воды является коррозионно-стойким и для которого не играет роли, пористый или нет, отлитый легкометаллический корпус и если да, то в какой степени в сочетании с тем, что отливку можно отливать без стержня и что отопительный котел, хотя и образован из секций, не требует соединения их между собой ниппелями.

Цель достигается посредством отопительного котла названного выше вида тем, что в каждой плитообразной секции омываемая теплоносителем полость образована залитой в легкометаллический корпус трубой или системой труб, присоединения для прямой и обратной линий которой выступают из каждого легкометаллического корпуса и присоединены к расположенным снаружи на блоке прямому и обратному коллекторам, при этом по меньшей мере одна промежуточная секция, снабженная образующим топку отверстием, с обеих сторон, а обе концевые секции в сторону присоединения промежуточной секции снабжены окружными краевыми присоединительными ребрами, концы которых выполнены в виде газоуплотнительных поверхностей.

У залитой трубы, проходящей в форме меандра через легкометаллический корпус, или у предпочтительно используемой системы труб, более подробно поясняемой ниже, речь идет об используемой обычно в котлостроении стальной трубе, которая при хорошем теплопереходе обеспечивает влагонепроницаемость, является достаточно стойкой к разъеданиям на стороне воды и создает таким образом предпосылку для использования также низкокачественного легкого металла, однако на стороне топочных газов не является стойкой к конденсату.

С тем чтобы удовлетворить требования к бесстержневому формованию секций, присоединения для прямой и обратной линий выполнены не в виде каналов в образующих секции легкометаллических корпусах, а концы трубы или системы труб просто выступают вбок из секций и присоединены к внешним прямым и обратным коллекторам.

Для получения топки промежуточные секции имеют соответствующие выемки или отверстия, которые затем при сборке нескольких отдельных секций образуют топку. Концевые секции имеют с одной стороны соответствующие отверстия, а с другой стороны присоединение для вытяжки топочных газов. Также эти выемки и отверстия не требуют использования стержней при литье.

Для того чтобы при бесстержневом литье залить трубу или систему труб со всех сторон легким металлом, трубу или систему труб снабжают необходимым числом распорок также из легкого металла, с помощью которых трубу или систему труб вставляют в литьевую форму.

Коэффициент расширения алюминиевых или легкометаллических сплавов, как известно, выше, чем у железа. Вследствие этого большое значение имеет выполнение отопительного котла так, чтобы залитые трубы или системы труб расширялись подобно алюминию во избежание чрезмерной нагрузки системы туб растягивающими напряжениями и разрыва, например, сварных швов системы труб.

Для этой цели в трубах предпочтительно с определенными промежутками выполняют желобки, которые должны быть, правда, не очень глубоки (например, в соответствии лишь с толщиной материала трубы), но относительно широки. При заливке труб жидкий алюминий заполняет эти желобки так, что легкометаллический корпус при расширении за счет сцепления с желобками не может скользить за пределы системы труб. При большом числе желобков, накатываемых в трубах, изменение длины в желобках минимальное.

Что касается окружных краевых присоединительных ребер, то они проходят, само собой, только там, где требуется замыкание или уплотнение наружу. Эти окружные краевые присоединительные ребра рассчитаны по высоте так, что увеличения поверхностей передачи заканчиваются ниже плоскости, в которой проходит верхний край ребер.

Отопительный котел согласно изобретению предусмотрен, правда, в частности, для эксплуатации с атмосферной горелкой, однако ничто не мешает эксплуатировать его также с дутьевой горелкой.

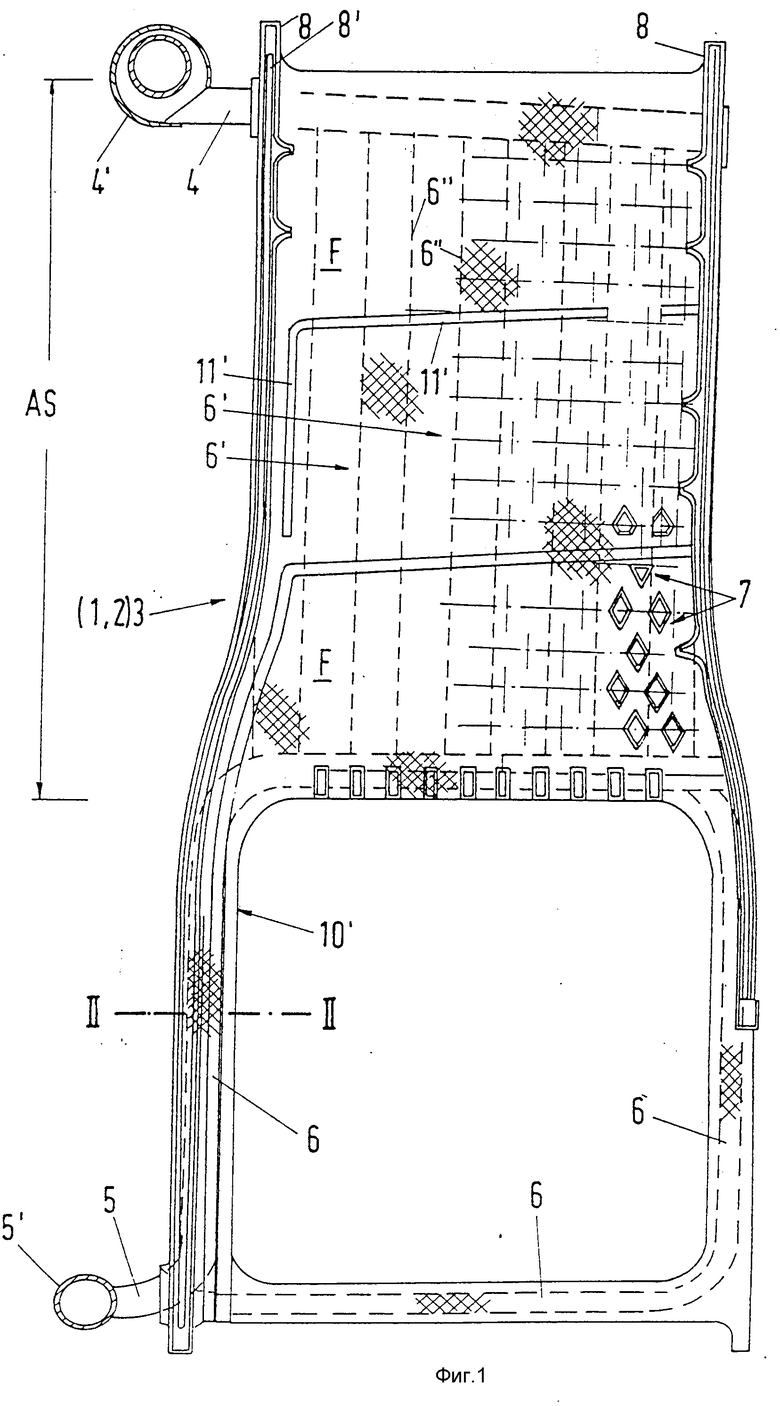

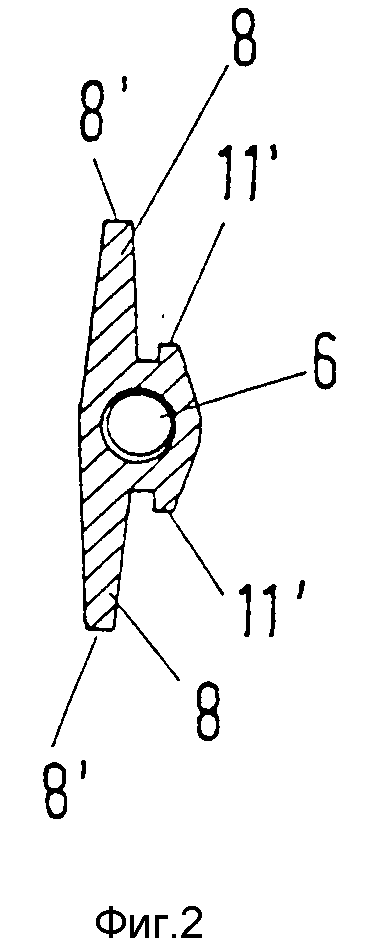

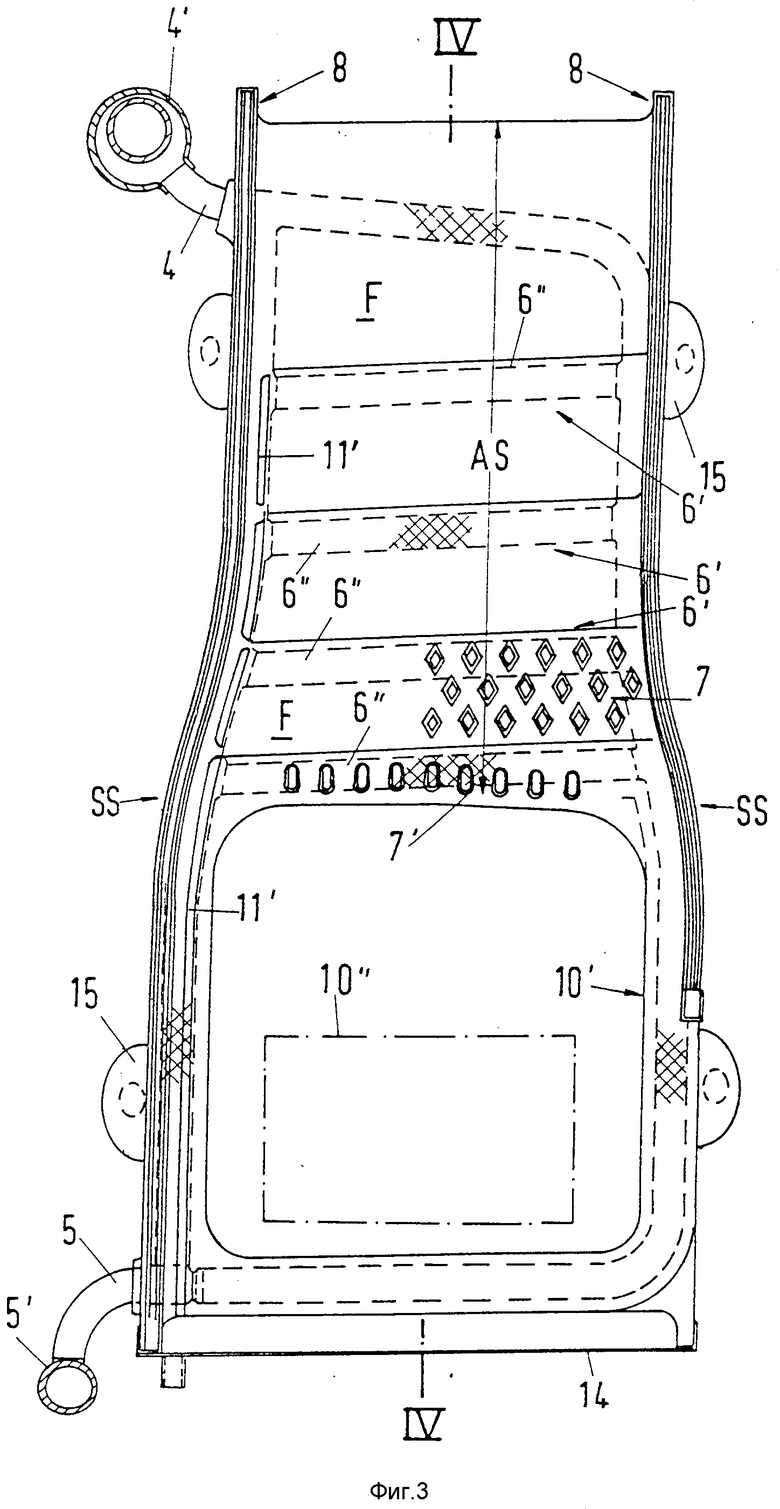

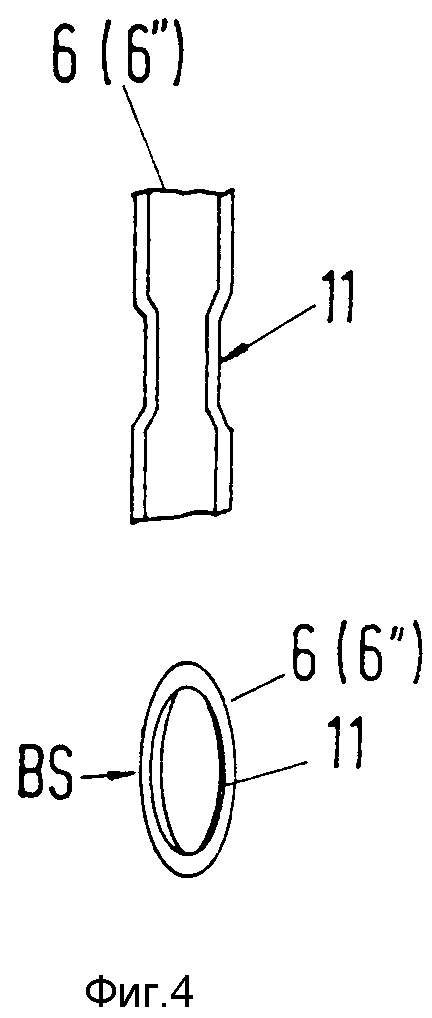

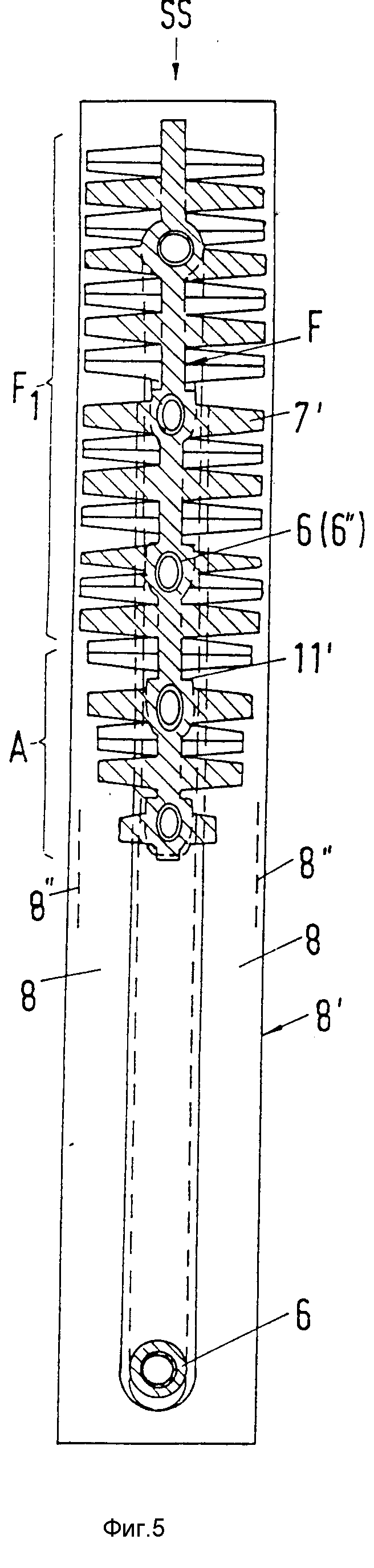

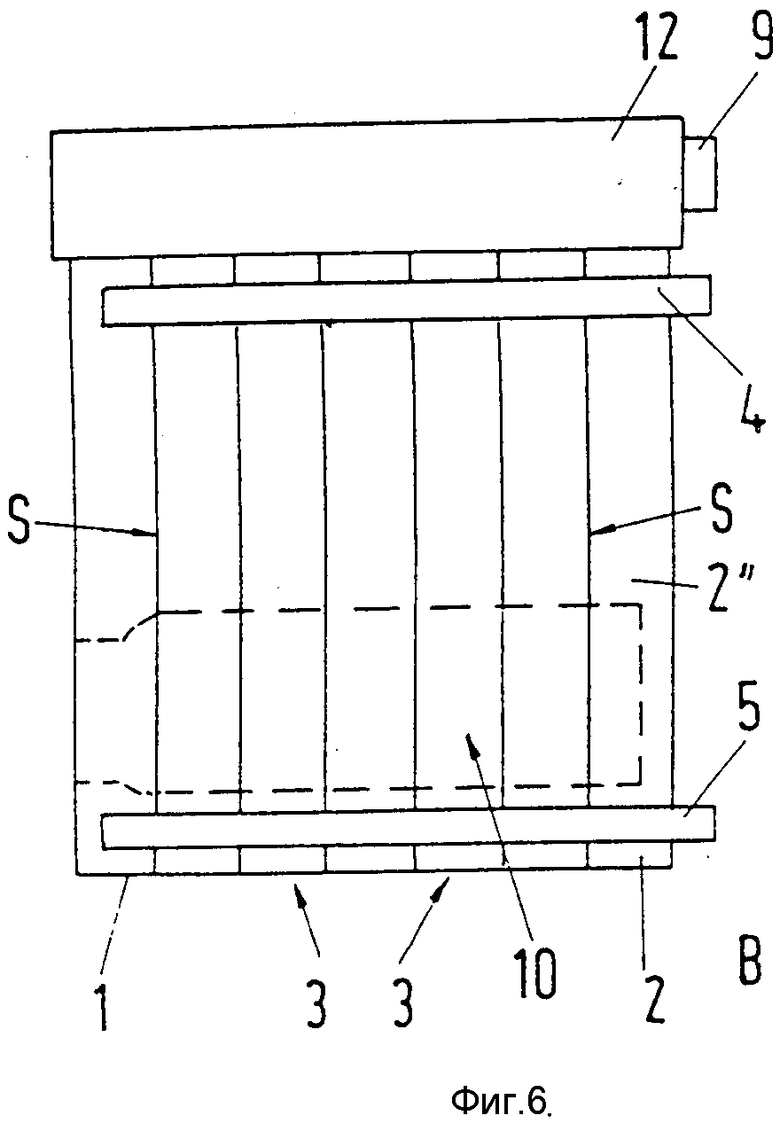

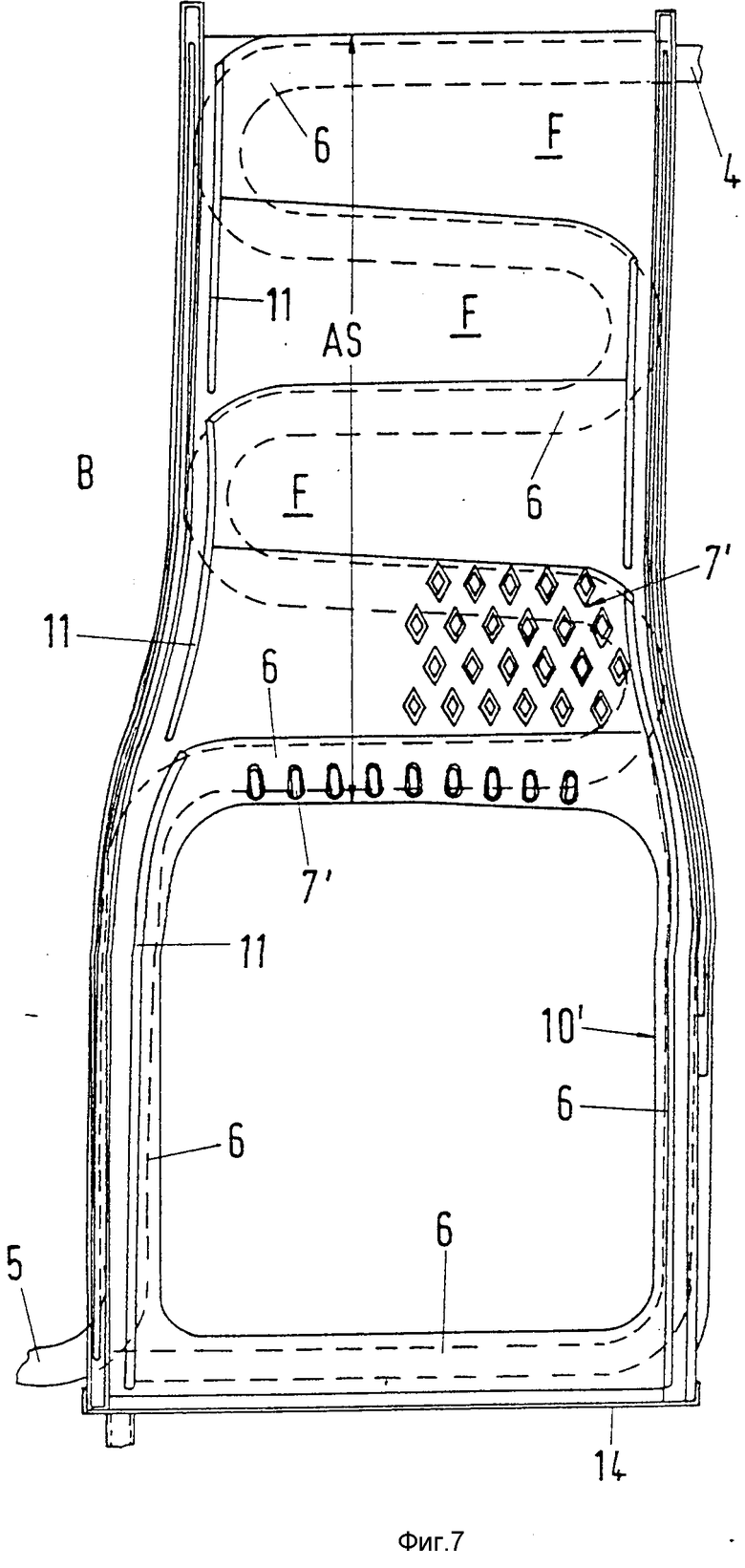

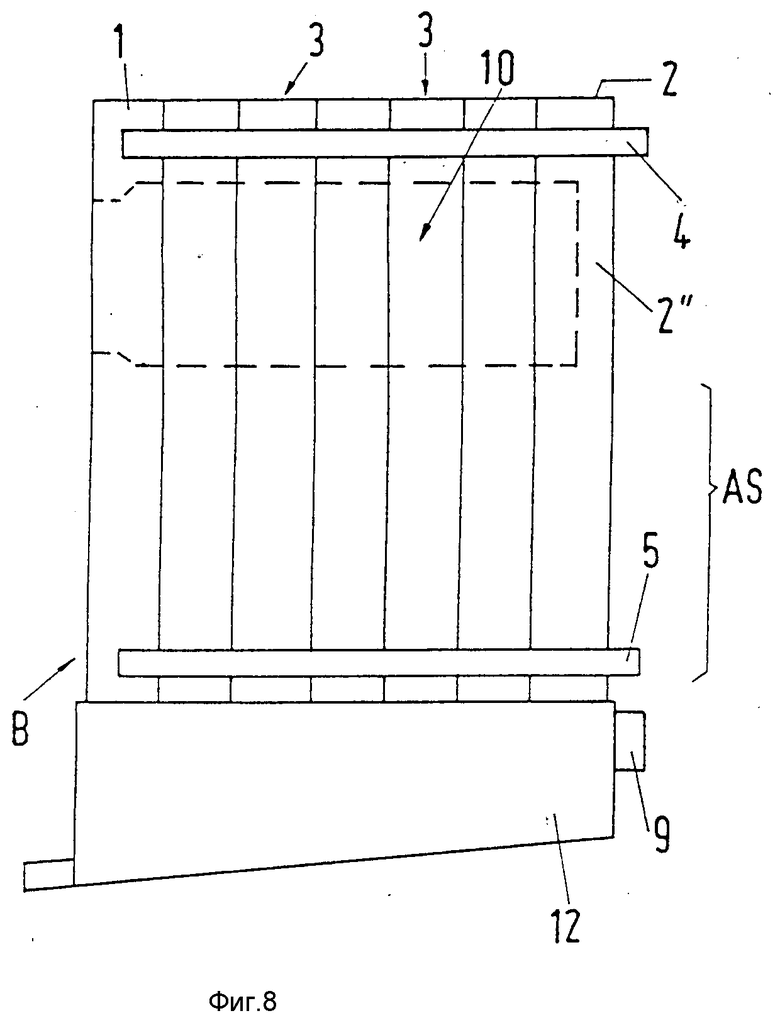

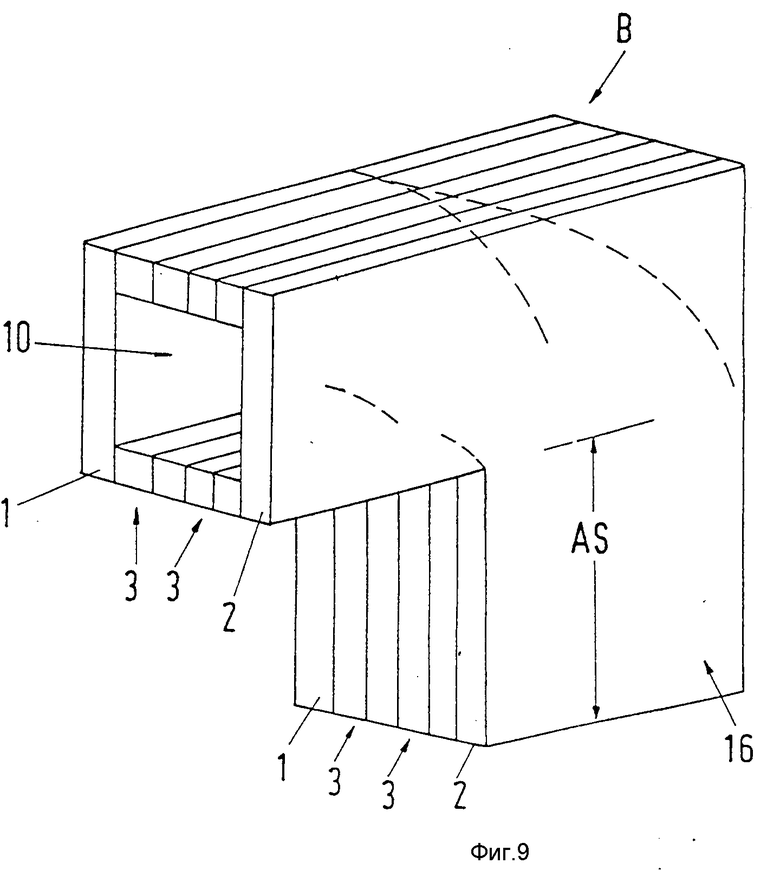

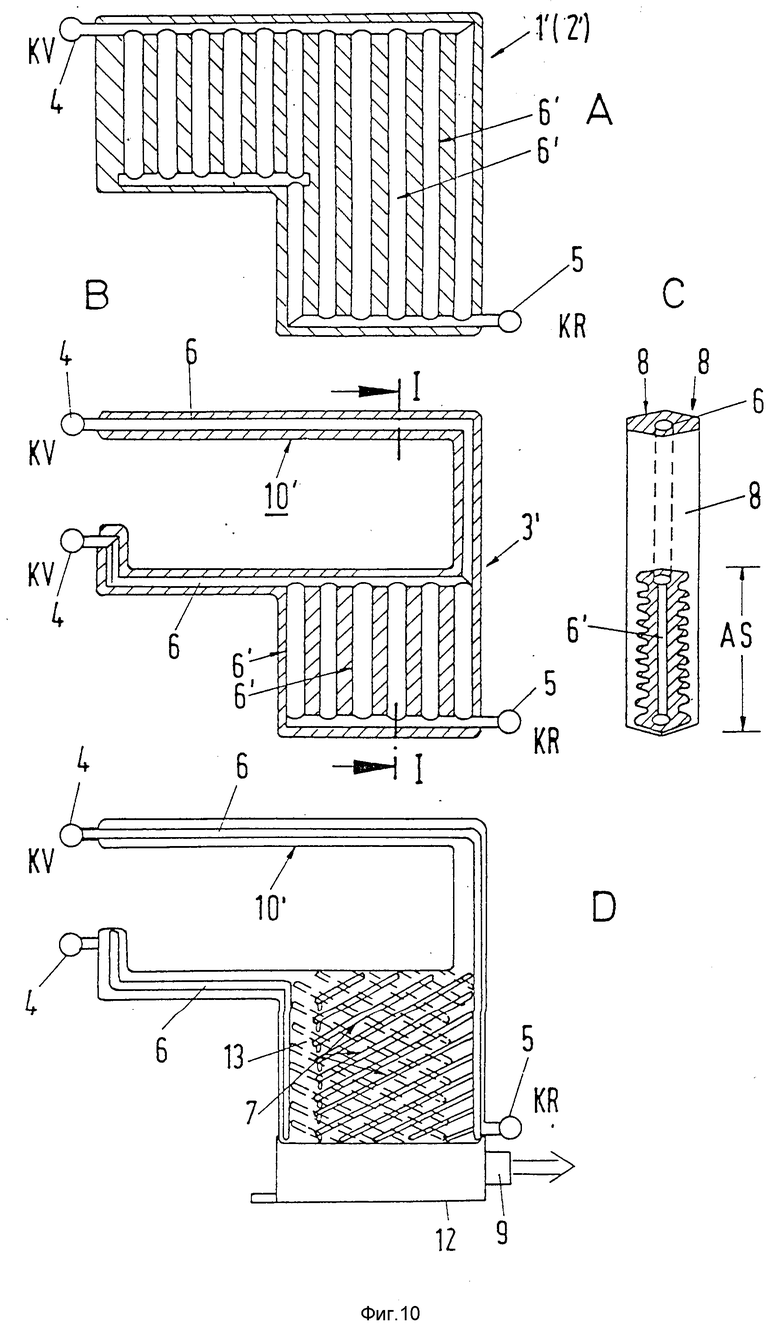

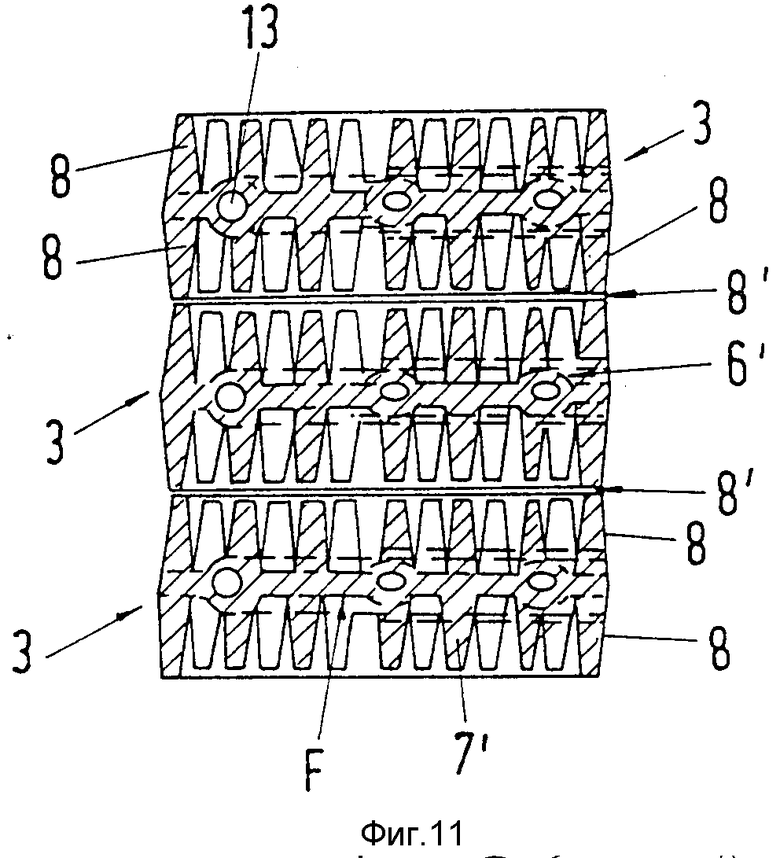

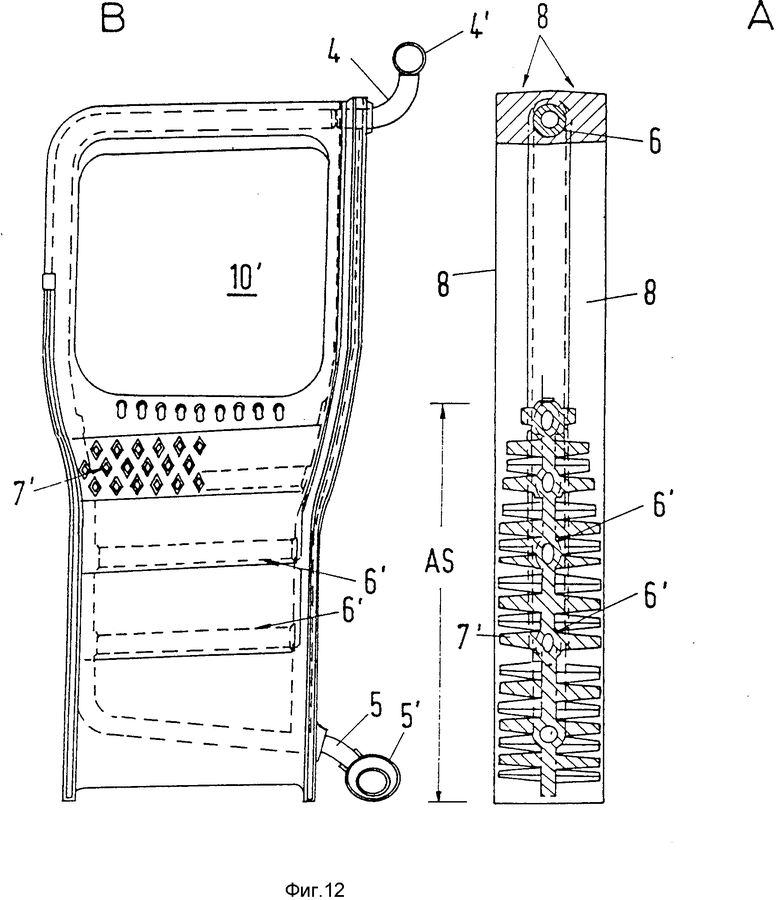

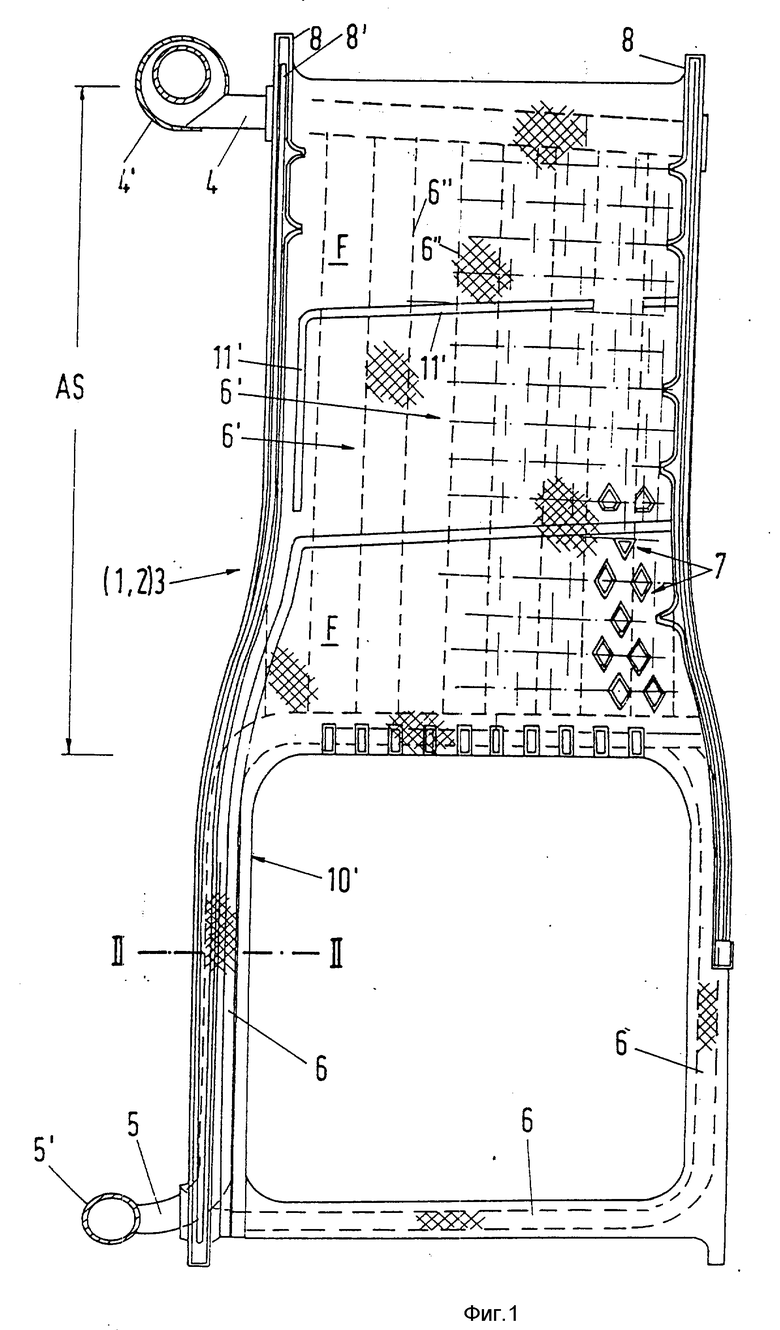

На фиг. 1 дана промежуточная секция отопительного котла при виде сбоку; на фиг. 2 разрез промежуточной секции по линии II-II на фиг. 1; на фиг. 3 - промежуточная секция отопительного котла при виде сбоку с немного измененной формой исполнения системы труб; на фиг. 4 в разрезе особые формы исполнения труб, образующих систему труб; на фиг. 5 разрез промежуточной секции по линии IV-IV на фиг. 3; на фиг. 6 вид сбоку отопительного котла, собранного из секций на фиг. 1 и 3; на фиг. 7 промежуточная секция отопительного котла при виде сбоку с трубой, выполненной в форме меандра; на фиг. 8 вид сбоку другой формы исполнения отопительного котла; на фиг. 9 в перспективе и схематично особая форма исполнения отопительного котла; на фиг. 10 в разрезе исполнения отдельных секций, относящихся к форме исполнения на фиг. 9; на фиг. 11 промежуточные секции, снабженные обводными каналами; на фиг. 12 - промежуточные секции, относящиеся к форме исполнения на фиг. 8.

Отопительный котел состоит по меньшей мере из одной промежуточной секции 3, расположенной между двумя омываемыми концевыми секциями 1,2 и также омываемой теплоносителем, причем все секции изготовлены из металлического литья и собраны со взаимной герметизацией в один блок B, образующий корпус котла, который снабжен присоединениями 4,5 для прямой и обратной линий, а также содержит топку 10 и газоход 9.

Для такого образованного из нескольких секций 1-3 отопительного котла важно, что они изготовлены из отформованного бесстержневым способом легкого металла и в каждой секции 1-3 омываемая полость образована залитой в легкометаллический корпус трубой 6 или системой 6' труб, присоединения 4,5 для прямой и обратной линий которой выступают из каждого легкометаллического корпуса и присоединены к прямому и обратному коллекторам 4',5'.

По меньшей мере одна промежуточная секция 3 с обеих сторон, а обе концевые секции 1,2 в сторону присоединения S промежуточной секции снабжены на своих больших боковых поверхностях F увеличениями 7 поверхностей теплопередачи по меньшей мере в зоне отрезка AS газохода и окружными краевыми присоединительными ребрами 8.

На фиг. 1 промежуточная секция 3 изображена при виде сбоку и с системой 6' труб, причем отдельные трубы системы труб для наглядности заштрихованы, однако частично выделены перекрестной штриховкой. Промежуточная секция на фиг. 3,5 отличается от промежуточной секции на фиг. 1 тем, что система 6' труб, также частично выделенная перекрестной штриховкой, имеет другое расположение отдельных труб.

В примере исполнения на фиг. 7 в промежуточную секцию 3 залита труба 6, проходящая в форме меандра.

Все формы исполнения на фиг. 1,3,7 предназначены для отопительных котлов с атмосферной горелкой (не показана), причем изображенные промежуточные секции 3 имеют отверстия 10', соответствующие нужному сечению топки 10. Поскольку топочные газы выходят вверх через отрезок AS газохода, окружные краевые присоединительные ребра 8 открыты вверх (фиг. 3), причем тогда над всем блоком B (фиг. 6) расположена сборная камера 12 для отходящих газов с вытяжкой 9.

Отдельные трубы, образующие на фиг. 1,3 перекрестно заштрихованную систему 6' труб, целесообразно деформированы в сечении в форме овала (фиг. 4), причем их широкие стороны BS ориентированы к боковым поверхностям F секций 1-3 в легкометаллическом корпусе, с тем чтобы "поставить на пути" тепловой нагрузки как можно большую площадь теплопередачи.

Далее трубы 6'' для системы труб снабжены расположенными на определенном расстоянии друг от друга желобками 11, которые, однако, углублены в сторону воды лишь, например, на толщину стенки, чего достаточно для того чтобы при тепловом расширении надежно сцепить между собой различные компоненты материала.

Это обеспечивается за счет того, что жидкий легкий металл при литье заполняет, само собой, снаружи также желобки 11. Благодаря этому сцеплению легкометаллический корпус и заделанная в него система труб в значительной степени равномерно расширяются сообща при тепловой нагрузке. Такие различные тепловые расширения составляют лишь сотые доли миллиметра, а эти сцепления имеют своей целью предохранить сварные швы системы труб от растягивающих напряжений, которые в противном случае могли бы привести к разрывам сварных швов в системе труб.

Увеличения 7 поверхностей теплопередачи, изображенные в форме шипов 7', автоматически возникают при соответствующем выполнении литьевой формы (кокиля), как и ребра 11 для сбора и слива конденсата, обеспечивающие боковой слив образующегося конденсата, с тем чтобы он не мог стекать каплями на горелку (не показана).

Трубы 6 и 6'' залитой системы 6' труб, если речь не идет о так и так вертикально ориентированных отрезках труб (фиг. 1), расположены с подъемом в одну и другую стороны SS, с тем чтобы могли стекать образующиеся при случае паровые пузыри.

Как видно из фиг. 5, с учетом высокой температурной нагрузки шипы 7' на этом участке в зоне натекания A над топкой 10 выполнены убывающими вниз по сравнению с шипами в последующей зоне F1 отрезка AS газохода.

В примере исполнения на фиг. 8 секции 1-3 изображены в перевернутом виде, так что топка 10, предназначенная тогда для дутьевой горелки (не показана), находится в блоке вверху, т.е. отвод газов происходит здесь вниз в расположенную там сборную камеру 12. Огибающие ребра 8 проходят также в верхней горизонтальной поперечной зоне и выполнены соответственно толстыми (фиг. 12) с тем, чтобы там при необходимости можно было залить рядом несколько групп труб и в достаточной степени отвести переданное там количество тепла.

То же относится и к особой форме исполнения на фиг. 9, у которого топка 10 для дутьевой горелки расположена в основном горизонтально, и к концу топки 10 примыкает ориентированный вертикально вниз вытяжной отрезок AS. Топка 10 проходит поперек через всю верхнюю часть, а вытяжной отрезок AS находится в направленном вниз колене 16 в целом прямоугольного блока B.

Камера сгорания или топка 10 может иметь при этом, как показано на фиг. 9 штриховой линией, на удаленном от горелки конце при соответствующем исполнении секций 1-3 также дугообразную форму. Относящиеся к этой форме исполнения секции подробно изображены на фиг. 10А-Д. На фиг. 10А представлены обе концевые секции 1',2', а на фиг. 10B промежуточные секции 3' с соответственно залитыми системами труб, при этом на фиг. 10C представлен разрез по линии I-I на фиг. 10B.

Промежуточная секция на фиг. 10D отличается от промежуточной секции на фиг. 10B тем, что здесь имеется запираемый обводной канал 13. В остальном в этих формах исполнения те же ссылочные позиции относятся к соответствующим элементам, так что эти секции не требуют дополнительного пояснения.

Поскольку отдельные секции изготовляют литьем, по меньшей мере одна из них может быть без проблем снабжена запираемым обводным каналом 13, образованным залитой трубой из стойкого к конденсату материала. Открытый обводной канал 13 обеспечивает тогда соответствующее повышение температуры отходящих газов (фиг. 11), в случае если отопительный котел не должен эксплуатироваться как котел с теплотворной способностью. Эти параллельные газоходам вертикальные каналы необходимы для того, чтобы неохлажденные топочные газы могли протекать через эти каналы в сборную камеру для повышения температуры отходящих газов.

В форме исполнения секций 1-3 на фиг. 1,3 и 7, предназначенных для атмосферной горелки, ведь блок B (фиг. 7) снабжают вниз ванной 14 для улавливания конденсата.

Для того чтобы отдельные секции 1-3 можно было собрать в газонепроницаемый блок B с помещением уплотнительной массы на уплотнительных поверхностях 8' окружных краевых присоединительных ребер 8, последние, если не предусматриваются соответственно длинные стяжные анкеры между концевыми секциями 1,2, снабжены подходящими и свинчиваемыми стяжными проушинами 15, изображенными только на промежуточной секции на фиг. 3. На газоуплотнительных поверхностях 8' на концах окружных краевых ребер 8 вырезаны пазы 8'' для лучшего размещения подходящих уплотнительных средств между секциями 1-3.

Что касается концевых секций 1,2 для сборки блоков отопительных котлов с промежуточными секциями на фиг. 1,3,7,8 и 12A,B, то концевая секция 1 со стороны горелки имеет отверстие 10'', меньшее по сравнению с отверстием 10' промежуточных секций 3, что показано на фиг. 3 штрихпунктиром, а другая концевая секция 2 не имеет такого отверстия, поскольку она образует заднюю стенку 2'' камеры сгорания или топки.

Поскольку эта задняя стенка 2'' подвергается сильной тепловой нагрузке, водопроводящая система труб расположена там также в зоне задней стенки 2'', а именно также или подобно концевым секциям 1',2' на фиг. 10A, которые по отношению ко всему блоку B на фиг. 9 образуют там боковую сторону блока B.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕРТИКАЛЬНЫЙ ОТОПИТЕЛЬНЫЙ КОТЕЛ | 2000 |

|

RU2185576C1 |

| ВОДОГРЕЙНЫЙ КОТЕЛ | 1997 |

|

RU2132023C1 |

| ВОДОГРЕЙНЫЙ КОТЕЛ | 1998 |

|

RU2139475C1 |

| СЕКЦИОННЫЙ ОТОПИТЕЛЬНЫЙ КОТЕЛ ИЗ ЧУГУНА ИЛИ АЛЮМИНИЯ | 2009 |

|

RU2495336C2 |

| ОТОПИТЕЛЬНЫЙ КОТЕЛ (ВАРИАНТЫ) | 2024 |

|

RU2830271C1 |

| ГОРИЗОНТАЛЬНЫЙ ОТОПИТЕЛЬНЫЙ КОТЕЛ | 1992 |

|

RU2042878C1 |

| ЧУГУННЫЙ ОТОПИТЕЛЬНЫЙ КОТЕЛ | 1973 |

|

SU364804A1 |

| ВОДОГРЕЙНЫЙ КОТЕЛ | 2004 |

|

RU2270404C1 |

| ОТОПИТЕЛЬНЫЙ АППАРАТ | 2001 |

|

RU2238483C2 |

| СЕКЦИОННЫЙ ОТОПИТЕЛЬНЫЙ КОТЕЛ ИЗ ЧУГУНА ИЛИ АЛЮМИНИЯ | 2009 |

|

RU2511803C2 |

Использование: в энергетике, в секционных котлах. Сущность: в каждой плитообразной секции 1,2,3 омываемая теплоносителем полость образована залитой в легкометаллической корпус трубой 6 или системой 6' труб, присоединения 4,5 для прямой и обратной линий которой выступают из каждого легкометаллического корпуса. Присоединения 4,5 для прямой и обратной линий присоединены снаружи к расположенным на блоке B прямому и обратному коллекторам 4', 5'. По меньшей мере одна промежуточная секция 3, снабженная образующим топку 10 отверстием 10' с обеих сторон, а обе концевые секции 1,2 в сторону присоединения промежуточной секции снабжены окружными краевыми присоединительными ребрами 8, концы которых выполнены в виде газоуплотнительных поверхностей 8'. 10 з.п. ф-лы, 12 ил.

| DE 3622266 А, 1987, F 24 H 1/00. |

Авторы

Даты

1998-01-10—Публикация

1994-01-25—Подача