Изобретение относится к машиностроению, а именно к двигателям внутреннего сгорания с искровым зажиганием и более точно к способам, устройствам и составам для улучшения искрообразования в свечах зажигания.

Искровые свечи зажигания используются для воспламенения горючих парогазовых смесей в двигателях внутреннего сгорания, используемых в транспортных средствах, а также в качестве силовой установки в различных мобильных установках и агрегатах.

Обычно свечи зажигания, используемые в двигателях, включают в себя керамический изолятор, который охватывает центральный электрод. Наконечник электрода и часть изолятора помещаются внутри камеры сгорания двигателя. При работе двигателя изолятор центрального электрода достаточно часто загрязняется электропроводными отложениями, в том числе коксом. Эти отложения в основном возникают, когда свеча еще не нагрета до температуры самоочищения, т.е. при запуске непрогретого двигателя, в особенности в холодную погоду, при работе на холостом ходу, при длительной работе на обогащенной смеси, а также при нарушениях регулировки зажигания, неправильном подборе свечи (слишком "холодная" для данного двигателя свеча), отклонениях в работе карбюратора. Даже в тех случаях, когда системы двигателя тщательно отрегулированы, отложения могут возникать, в частности, при эксплуатации непрогретого двигателя, при работе на обогащенной смеси, а также при использовании некачественного топлива.

Наличие органических осадков и отложений на изоляторе свечи приводит к нарушению ее работы. Такие отложения ухудшают процесс искрообразования, поскольку электрический ток в данном случае проходит не через искровой зазор, а бесполезно стекает через центральный электрод по отложениям на корпус свечи, не производя искры, а следовательно, и зажигания в камере сгорания двигателя.

Отложения на центральном электроде таким образом снижают срок эксплуатации свечи, осложняют запуск двигателя, особенно в холодную погоду, повышают расход топлива, которое не сгорает, а бесполезно выбрасывается в глушитель и в атмосферу. Для автотранспорта, снабженного системами каталитического дожига отработавших газов, нестабильное зажигание может привести к быстрому расходованию ресурса дорогостоящего катализатора и выходу системы дожига из строя вследствие того, что основная часть топлива сгорает не в двигателе, а на катализаторе.

Наиболее распространенным способом предотвращения образования нагара на изоляторе центрального электрода является использование катализаторов глубокого окисления (промоторов горения) в качестве одного из электродов или вставок в них. Катализатор присутствует в свече либо в форме электрода, либо покрытия на электроде. Катализаторами являются благородные металлы платина, палладий, серебро или их сплавы.

Наиболее предпочтительным материалом для этой цели является платина. Свечи, например, с центральным платиновым электродом выпускаются фирмой "BOSCH". Эти свечи изготавливают введением платиновой проволоки в форму для изготовления центрального электрода с последующей загрузкой керамического материала изолятора, сушкой и спеканием. После охлаждения материал подвергается механической обработке для изготовления центрального электрода с платиновым катодом, который работает как промотор горения. Каталитическое действие пластины обеспечивает сгорание кокса в непосредственной близости от электрода, обеспечивая стабильное искрообразование.

Таким образом, одной из основных технических задач по улучшению работы двигателя внутреннего сгорания является улучшение искрообразования в свечах зажигания вследствие уменьшения количества нагара и его составных электропроводных фракций на изоляторе центрального электрода путем образования промотора горения.

Основным недостатком способов, основанных на применении благородных металлов, является их высокая стоимость.

Например, для изготовления одного электрода может потребоваться несколько граммов платины. Кроме того, для изготовления таких свечей зажигания требуются специально разработанные дорогие сорта керамики, соответствующие по коэффициентам теплового расширения благородным металлам.

Следовательно, при таком массовом производстве, как производство двигателей внутреннего сгорания и соответственно свечей зажигания к ним желательно покрывать изолятор центрального электрода относительно недорогим неэлектропроводным промотором горения.

В данном техническом решении предложен новый более дешевый технологичный и высокопроизводительный способ образования промоторов горения на базе оксидных композиционных покрытий на поверхности изолятора центрального электрода свечей зажигания двигателей внутреннего сгорания.

Оксидные промоторы горения, представляющие собой сложные оксиды переходных металлов, элементов редкоземельной группы, хрома, способны эффективно работать только при определенном соотношении компонентов. Поэтому предложенный способ формирования покрытий промоторов горения обеспечивает точную регулировку состава покрытия.

Известен способ улучшения искрообразования в свечах зажигания, заключающийся в том, что на размещенную в камере сгорания наружную поверхность изолятора центрального электрода наносят композиционный состав, затем осуществляют формирование покрытия и соединение компонентов состава с материалом изолятора [см. например, выложенную заявку ФРГ N 3918278, кл. H 01 T 13/39, 1992]

Недостатком данного способа является невысокая степень очистки наружной поверхности изолятора центрального электрода от нагара, особенно на холодных двигателях.

Известен способ улучшения искрообразования в свечах зажигания, заключающийся в том, что на размещенную в камере сгорания наружную поверхность изолятора центрального электрода наносят композиционный состав, затем осуществляют формирование покрытия и соединение компонентов состава с материалом изолятора тем, что их совместно нагревают [см. например, заявку PCT/DE93/01133, кл. H 01 T 13/39, 1991]

Недостатками известного способа являются невозможность исключения из нагара электропроводных фракций и недостаточная степень очистки от нагара наружной поверхности изолятора центрального электрода.

Кроме того, известен способ улучшения искрообразования в свечах зажигания, заключающийся в том, что на размещаемую в камере сгорания наружную поверхность изолятора центрального электрода наносят композиционный состав, затем осуществляют формирование покрытия и соединение компонентов состава с материалом изолятора тем, что их совместно нагревают, после чего свечу выдерживают на воздухе ограниченное время [1]

Данное техническое решение принято за прототип.

Недостатками прототипа являются

невозможность применения покрытия изолятора в качестве промоторов горения, поскольку покрытия используемого состава являются нестабильными и разлагаются в условиях восстановленной термообработки (в холодном двигателе при запуске, при работе на обогащенной смеси, с выделение фазы металлической меди);

применение высокотоксичных растворителей;

чрезмерно высокая температура термического разложения карбоксилатов (до 2500oF), невозможность использования для формирования покрытия на оцинкованные и кадмированные изделия;

высокая стоимость изготовления.

Технический эффект от использования способа заключается в

создании пригодного для промышленной реализации способа формирования покрытий оксидных промоторов горения, не содержащих благородных металлов и иных дорогостоящих материалов, на поверхности изолятора центрального электрода искровых свечей зажигания двигателей внутреннего сгорания;

создание свечи с покрытием оксидного промотора горения, не содержащего благородных металлов и способного эффективно предотвращать загрязнения поверхности изолятора центрального электрода электропроводными коксовыми и смолистыми отложениями в процессе эксплуатации свечей;

создание свечи с повышенным сроком эксплуатации.

Указанный технический эффект достигается за счет того, что в способе улучшения искрообразования в свечах зажигания, заключающемся в том, что на размещаемую в камере сгорания наружную поверхность изолятора центрального электрода наносят композиционный состав, затем осуществляют формирование покрытия и соединение компонентов состава с материалом изолятора тем, что их совместно нагревают, после чего свечу выдерживают на воздухе ограниченное время, композиционный состав приготавливают из смеси карбоксилатов, а упомянутое покрытие составляют в виде композиции оксидов металлов и формируют посредством выборочно однократного и многократного термолиза упомянутой смеси, причем в состав последней включает карбоксилат церия в количестве не менее 50 мас. по отношению к общему содержанию оксидов металлов в композиции, после этого изолятор покрытия указанным составом нагревают на воздухе до температуры не менее температуры деструкции композиции указанных карбоксилатов и не менее температуры, при которой покрытие становится неэлектропроводным, и выдерживает указанный состав при данной температуре на воздухе не менее 5 мин при каждом нанесении покрытия и охлаждают на воздухе после операции термолиза.

Упомянутую композицию формируют в виде смеси карбоксилатов церия, редкостных металлов, железа и хрома на основе индивидуальных альфа-разветвленных карбоновых кислот общей формулы

R1 C(R2)(R3) COOH

R1 выборочно H и углеродный радикал от C1 до C24;

R2 углеводородный радикал от C1 до C24;

R3 углеводородный радикал от C1 до C24;

Указанную композицию формируют в виде смеси карбоксилатов церия, редкоземельных металлов, железа и хрома на основе смешанных альфа-разветвленных карбоновых кислот типа ВИК со средней молекулярной массой в пределах 170-600 без растворителя.

Под техническим названием ВИК выпускается смесь альфа-разветвленных карбоновых кислот, средняя молекулярная масса в пределах 170 600 для разных фракций ВИК.

Сравнение заявленного технического решения в части "способа" с уровнем техники по научно-технической и патентной документации на дату приоритета в основной и смежной рубриках показывает, что совокупность существенных признаков заявленного решения ранее не была известна, следовательно, оно соответствует условию патентоспособности "новизна".

Анализ известных технических решений в данной области техники показал, что предложенный способ имеет признаки, которые отсутствуют в известных технических решениях, а использование их в заявленной совокупности признаков дает возможность получить новый технический эффект, следовательно, предложенное техническое решение может быть получено только путем творческого подхода и неочевидно для среднего специалиста в этой области, т.е. имеет изобретательский уровень по сравнению с существующим уровнем техники.

Предложенное техническое решение в части "способ" промышленно применимо, т. к. может быть использовано промышленным способом, работоспособно, осуществимо и воспроизводимо, следовательно, соответствует условию патентоспособности "промышленная применимость".

Анализ объекта изобретения в части "состав" показал, что изсостав для осуществления способа улучшения искрообразования в свечах зажигания путем снижения электропроводности, наружной поверхности изолятора центрального электрода, содержащий оксиды металлов [см. например, патент США N 4267483, кл. H 01 T 13/20, 1981]

Недостатками этого состава являются невысокая степень снижения электропроводности нагара и высокая стоимость изготовления.

Известен также состав для осуществления способа улучшения искрообразования свечах зажигания путем снижения электропроводности наружной поверхности изолятора центрального электрода, содержащий оксиды металлов [см. например, Европейский патент N 0484168, кл. H 01 T 13/39, 1992]

Недостатками этого способа являются невозможность образования оксидного промотора горения и, следовательно, невысокая степень очистки свечи от нагара, а также высокая стоимость изделия.

Кроме того, известен состав для осуществления способа улучшения искрообразования в свечах зажигания путем снижения электропроводности наружной поверхности изолятора центрального электрода [1]

Данное техническое решение принято за прототип.

Недостатками этого состава являются невозможность образования оксидного промотора горения и, следовательно, невысокая степень очистки свечи от нагара, а также высокая стоимость изделия.

Технический эффект от использования предлагаемого состава заключается в

реализации пригодного для промышленной реализации способа формирования покрытий оксидных промоторов горения на изоляторе свечи зажигания, не содержащих благородных металлов и иных дорогостоящих материалов;

создание оксидного промотора горения, не содержащего благородных металлов и способного эффективно предотвращать загрязнения поверхности изолятора центрального электрода электропроводными коксовыми и смолистыми отложениями в процессе эксплуатации свечи;

создание свечи с повышенным сроком эксплуатации.

Указанный технический эффект достигается за счет того, что состав для осуществления способа улучшения искрообразования в свечах зажигания путем снижения электропроводности наружной поверхности изолятора центрального электрода, содержащий оксиды металлов состоит из композиционной смеси оксидов металла следующего состава; мас.

Оксид церия Не менее 50;

Оксид железа 0,1 10;

Оксид хрома 2 15;

Оксиды редкоземельных металлов Остальное

Сравнение заявленного технического решения в части "состав" с уровнем техники по научно-технической и патентной документации на дату приоритета в основной и смежной рубриках показывает, что совокупность существенных признаков заявленного решения ранее не была известна. Следовательно, оно соответствует условию патентоспособности "новизна"

Анализ известных технических решений в данной области техники показал, что предложенный состав имеет признаки, которые отсутствуют в известных технических решениях, а использование их в заявленной совокупности признаков дает возможность получить новый технический эффект, следовательно, предложенное техническое решение может быть получено только путем творческого подхода и неочевидно для среднего специалиста в этой области, т.е. имеет изобретательский уровень по сравнению с существующим уровнем техники.

Предложенное техническое решение промышленно применимо, т.к. может быть использовано промышленным способом, работоспособно, осуществимо и воспроизводимо, следовательно, соответствует условию патентоспособности "промышленная применимость".

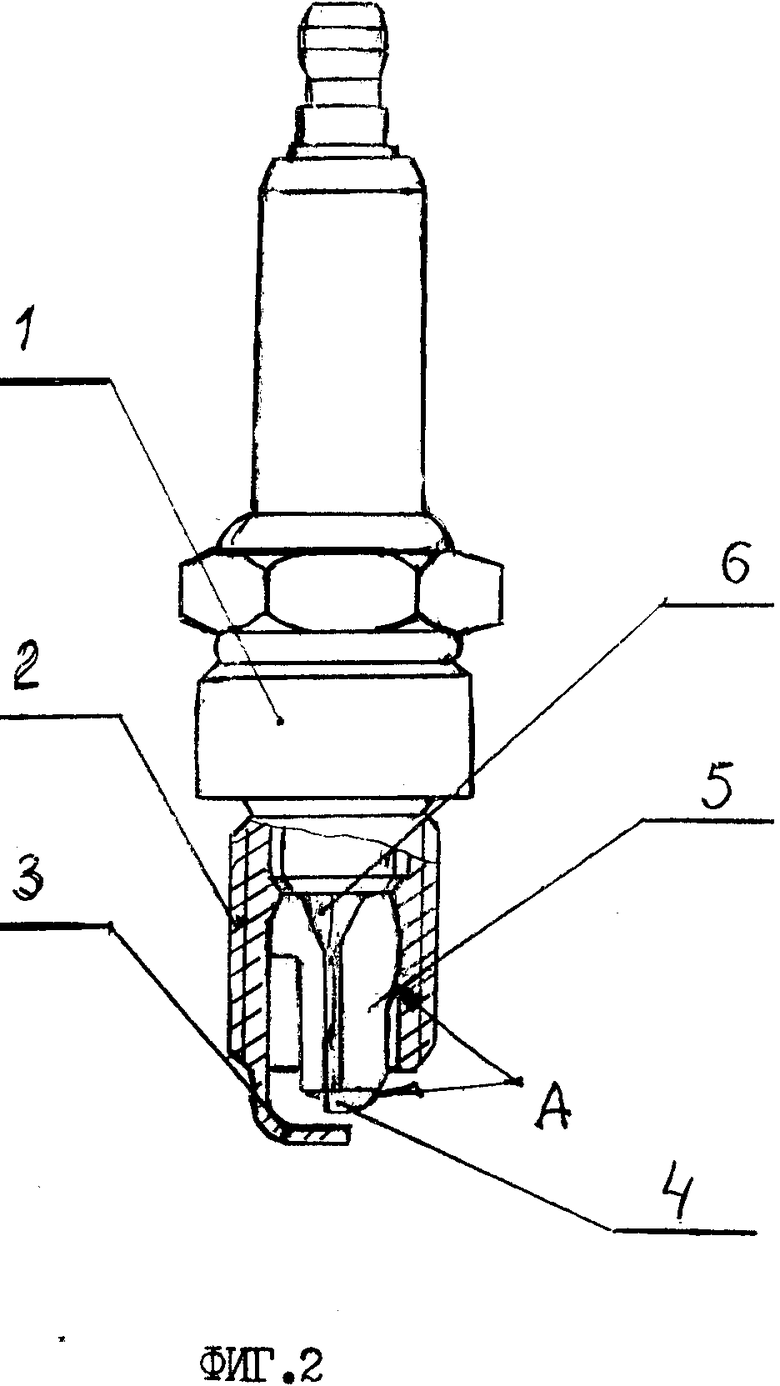

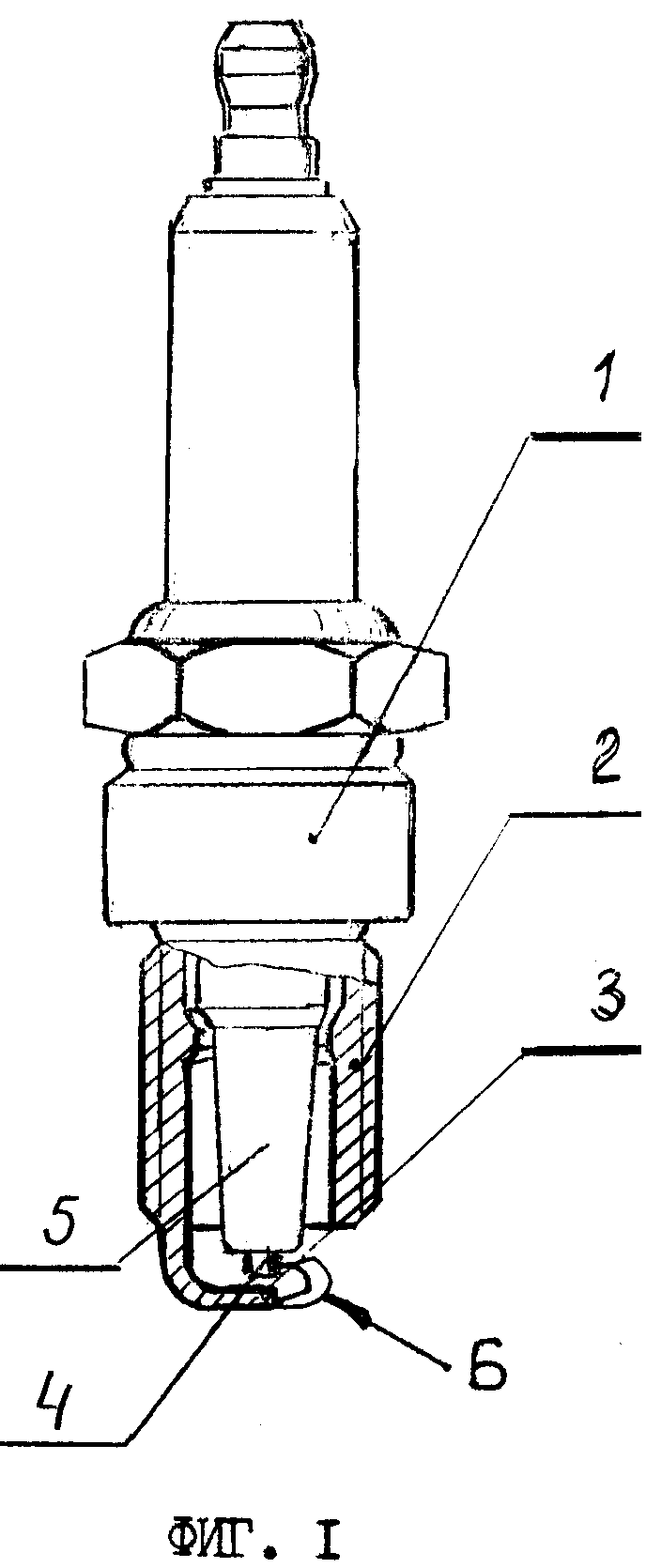

На фиг.1 представлен общий вид свечи зажигания с покрытием; на фиг.2 то же, без покрытия.

На приведенных иллюстрациях свеча зажигания имеет корпус 1, резьбовую часть 2, боковой ("массовый") электрод 3, центральный электрод 4 и изолятор 5 центрального электрода 4.

На свече без покрытия образуется нагар 6, через который без искрообразования проходит электрический ток A. На свече с покрытием по предлагаемому способу электрический ток Б проходит в виде искры между боковым 3 и центральным электродами, в результате чего воспламеняется рабочая смесь в цилиндре двигателя.

В качестве примеров реализации заявленных "способа" и "состава" ниже представлены результаты проведенных экспериментов.

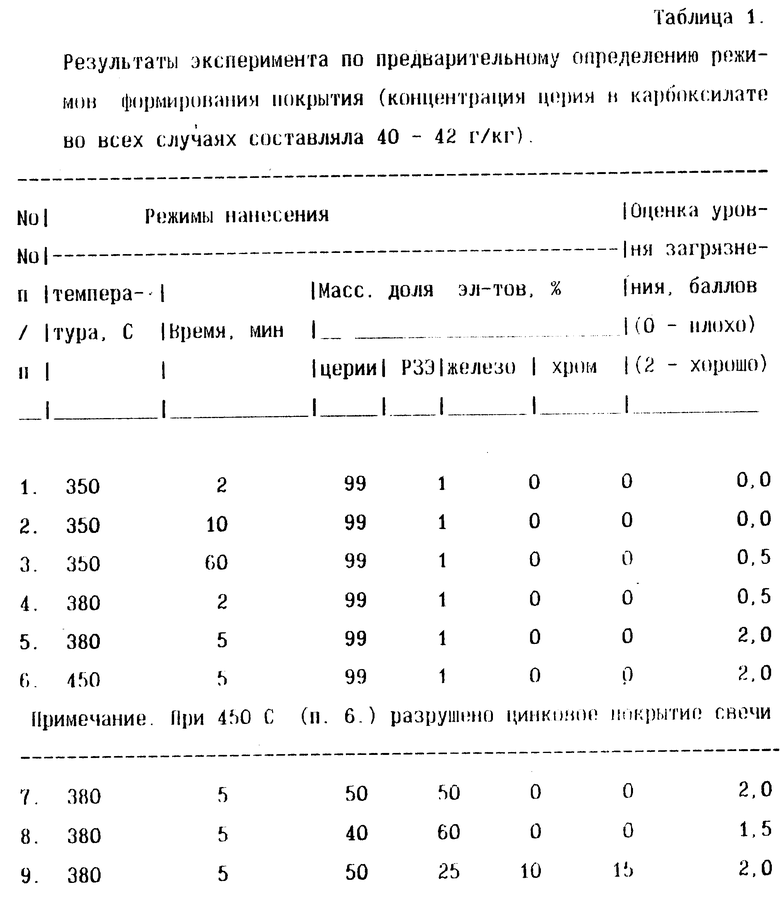

Эксперименты по определению условий формирования покрытий, обеспечивающих предотвращение образования органических коксовых и смолистых отложений, на изоляторе свечи проводили в трех сериях следующим образом.

Первая серия по предварительному выбору составов.

Подготавливали определенное количество свечей типа A17DB, нанося покрытия в различных условиях. Подготовленные свечи ввинчивали в двигатель автомобилей ВАЗ-21011 и ВАЗ-21013 (три свечи с покрытием, четвертая свеча без покрытия, использовалась для контроля). Положение контрольной свечи в одном из средних цилиндров.

После этого запускали холодный двигатель автомобиля на обогащенной смеси (воздушная заслонка карбюратора закрыта полностью), и двигатель работал на холостых оборотах до разогрева в соответствии с заводской инструкцией, затем воздушную заслонку открывали полностью и проезжали на автомобиле в городском режиме 2-4 км. При данных условиях изолятор свечи без покрытия был полностью покрыт отложениями нагара интенсивно-черного цвета.

На свечах с покрытием интенсивности отложений была существенно меньше. В связи с тем, что количественную оценку эффективности покрытия с применением инструментальных методов осуществить затруднительно (не существует приборного метода, способного дать быструю количественную оценку уровня образования отложении), данную оценку проводили посредством экспертных оценок, рассматривая уровень загрязнений по трехбальной системе "ЗАГРЯЗНЕНО ПОЛНОСТЬЮ 0 баллов, ЗАГРЯЗНЕНО на 40-70% 1 балл, ЗАГРЯЗНЕНО не более чем на 5-10% - 2 балла. Во всех случаях интенсивность отложений нагара на контрольной свече была 0 баллов. Общее количество обработанных и испытанных свечей составило около 200 шт. Результаты эксперимента представлены в табл.1.

Таким образом, результаты первой серии экспериментов показывают следующее:

покрытия, нанесенные при температуре менее 380oC, не обеспечивают предотвращение образования загрязнения (термообработка до 60 мин) варианты 1,2,3 табл. 1;

покрытия, нанесение которых осуществляли в течение промежутка времени, меньшего 5 мин, не обеспечивают предотвращения образования загрязнений - варианты 4 и 16 табл.1.

покрытия, содержание церия в которых менее 50% нанесенные при температуре не менее 380oC в течение не менее 5 мин, не обеспечивают предотвращения образования загрязнений-вариант 8 табл.1.

покрытия, содержание железа в которых превосходит 10% нанесенные при выбранных условиях (температурно-временной режим и содержание церия) не обеспечивают предотвращение загрязнений, если только содержание хрома в них не будет повышено варианты 11, 12, 13 табл. 1.

На этом первая серия экспериментов была закончена.

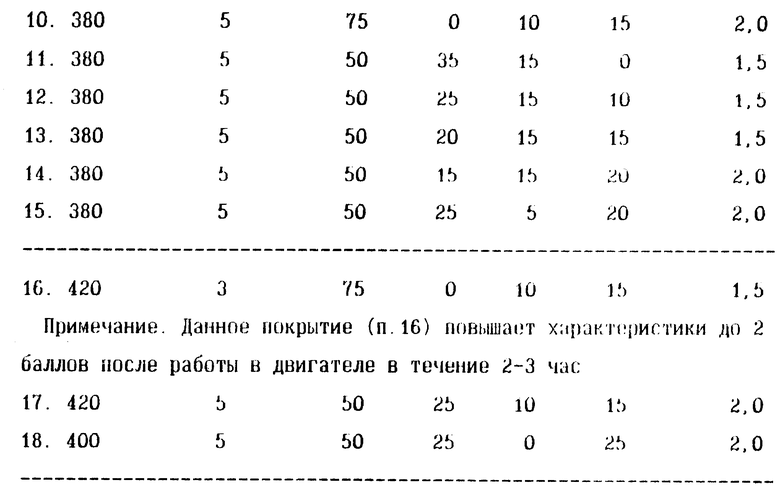

Вторая серия по определению длительности сохранения защитного эффекта

Вторая серия экспериментов преследовала задачу определения, какой химический состав покрытия способен обеспечить длительную защиту от образования загрязнений. В результате предварительных экспериментов были установлены составы, способные защитить от загрязнений свечу в результате кратковременной эксплуатации.

Вторая серия экспериментов проводилась по свечам, изготовленным по вариантам (по 2 свечи каждого варианта) 5, 7, 9, 10, 14, 15, 17, 18.

В автомобили ВАЗ-21011 и ВАЗ-21013 были ввинчены свечи, обработанные по данным вариантам. Автомобили проехали на данных свечах по 5 тыс. км на каждой серии в смешанном режиме. После контрольного пробега запускали холодный двигатель автомобиля (температура окружающего воздуха была 8 10oC) на обогащенной смеси (воздушная заслонка карбюратора закрыта полностью), и двигатель работал на холостых оборотах в течение 4-5 мин, затем воздушную заслонку открывали полностью и проезжали на автомобиле в городском режиме 2-4 км. Затем свечи вывинчивали и проводили визуальный контроль, оценивая образование загрязнений как и в первой серии опытов. Результаты экспериментов представлены в табл.2.

Таким образом, в результате экспериментов установлено, что свечи с покрытием, содержащим более 20% хрома, являются неустойчивыми и разрушаются при длительной эксплуатации, хотя и удовлетворительно предотвращают загрязнения в начальный момент эксплуатации. Причиной этого, по-видимому, является малая механическая прочность оксида хрома. Неудовлетворительными являются покрытия, содержащие более 15% хрома (варианты 14, 15, 18 табл. 1).

На этом вторая серия экспериментов была закончена.

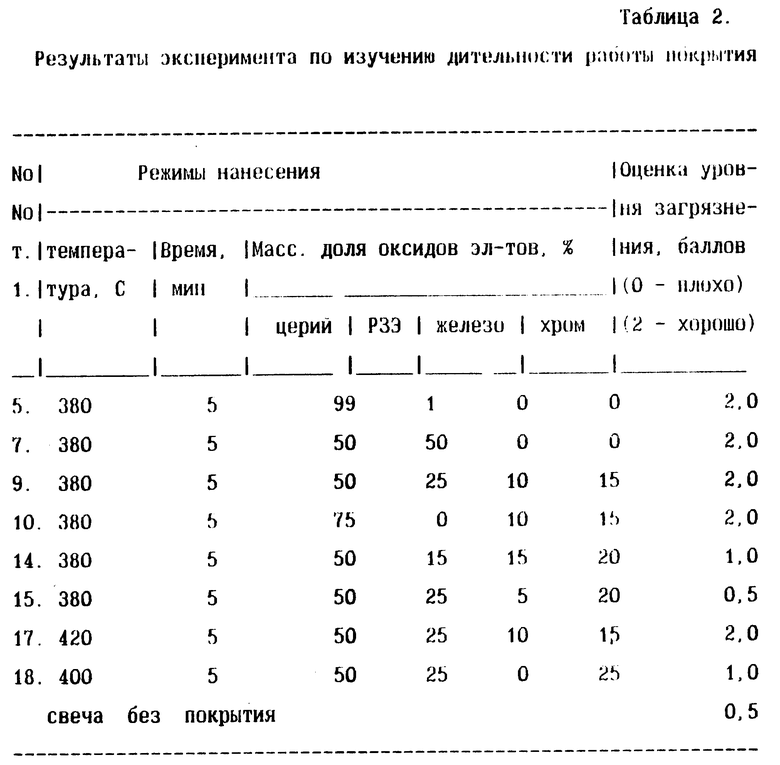

Третья серия экспериментов по определению пределов концентраций

Во второй серии экспериментов были установлены составы, обеспечивающие долговременную защиту центрального электрода свечи от образования загрязнений. Поскольку количество нанесенного материала, определяющего защитный эффект, прямо зависит от количества циклов нанесения и концентрации основных компонентов в органической жидкости (карбоксилате), целесообразно установить пределы концентрации, при которых достигается защитный эффект. При этом, по-видимому, увеличение концентрации сверх установленных в настоящем эксперименте пределов нецелесообразно, поскольку приводит к дополнительному расходованию материалов, не обеспечивая дополнительного эффекта.

Для проведения экспериментов использовали составы 5, 7 и 9 табл.1. варьируя концентрацией церия в карбоксилате или в смеси. Эксперименты проводили в соответствии с методикой, рассмотренной при проведении первой серии экспериментов, без выполнения длительных испытаний. Результаты экспериментов представлены в табл.3.

Таким образом, результаты эксперимента показывают, что при однократном нанесении покрытия с применением карбоксилатов, содержащих церий в недостаточной концентрации, хорошего защитного эффекта достичь не удается. Многократное нанесение покрытия требует дополнительных энергетических затрат, производственных помещений и поэтому не является целесообразным.

В экспериментах использовался жидкий карбоксилат церия по ТУ 001.326-90, который изготавливается и выпускается по известной технологии.

Экспериментальные исследования, проведенные с применением смесей карбоксилатов металлов, являющимися балластными продуктами (редкоземельные элементы, железо, хром) показывают, что созданный способ обеспечивает возможность изготовления защитных покрытий даже с использованием компонентов, в значительной степени загрязненных примесями (техническими). В самом деле, в данном случае не требуется применение высокочистого церия, можно использовать цериевый концентрат, содержащий до 20% редкоземельных элементов. Загрязнение карбоксилата в процессе его изготовления и нанесения покрытия основными конструкционными материалами (железо, хром) в пределах 10 15% также не является ограничением.

Главным и основным ограничением процесса по составу примесей является наличие фосфорсодержащих соединений (фосфаты, пирофосфаты, полифосфаты). При наличии этих соединений в покрытии даже на уровне долей процента действие покрытия как промотора горения прекращается. В связи с этим контактом обработанных свечей с фосфорсодержащими соединениями, в том числе трансмиссионными маслами типа Тад-17, а также преобразователем ржавчины на основе фосфорной кислоты, не допускается.

Использование предложенных способа улучшения искрообразования в свечах зажигания двигателей внутреннего сгорания и состава для его осуществления дает возможность при довольно простой технологии и недорогих материалах получить ощутимый эффект в эксплуатации двигателей внутреннего сгорания.

Это в первую очередь дает возможность обеспечить бесперебойную работу двигателя, т. е. повысить его надежность, снизить расход топлива, улучшить экологические характеристики продлить срок службы свечей зажигания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЕЧА ЗАЖИГАНИЯ ПОВЕРХНОСТНОГО РАЗРЯДА | 2000 |

|

RU2175160C1 |

| СВЕЧА ЗАЖИГАНИЯ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2007 |

|

RU2361344C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕЧИ ЗАЖИГАНИЯ И СВЕЧА ЗАЖИГАНИЯ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2015 |

|

RU2703873C2 |

| СОСТАВ ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИОННОГО И ТЕРМООКИСЛИТЕЛЬНОГО СХВАТЫВАНИЯ СОПРЯЖЕННЫХ ПОВЕРХНОСТЕЙ | 1996 |

|

RU2100423C1 |

| Искровая свеча зажигания | 1980 |

|

SU955308A1 |

| СВЕЧА ЗАЖИГАНИЯ | 2012 |

|

RU2496197C1 |

| СВЕЧА ЗАЖИГАНИЯ | 2009 |

|

RU2417493C1 |

| СВЕЧА ЗАЖИГАНИЯ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1995 |

|

RU2083042C1 |

| СИСТЕМА ЗАЖИГАНИЯ ТОПЛИВОВОЗДУШНОЙ СМЕСИ, СВЕЧА ЗАЖИГАНИЯ И СПОСОБ ВОСПЛАМЕНЕНИЯ ТОПЛИВОВОЗДУШНОЙ СМЕСИ | 2013 |

|

RU2552712C1 |

| ИСКРОВАЯ СВЕЧА ЗАЖИГАНИЯ | 1992 |

|

RU2042995C1 |

Использование: двигатели внутреннего сгорания с искровым зажиганием, а именно устройства и составы для улучшения искрообразования в свечах зажигания. Сущность изобретения: способ улучшения искрообразования в свечах зажигания заключается в том, что на наружной поверхности изолятора формируют покрытие посредством однократного или многократного термолиза смеси карбоксилатов металлов, при этом нагревают изолятор на воздухе до температуры деструкции композиции карбоксилатов, выдерживают при данной температуре смесь на воздухе и охлаждают на воздухе после каждой операции термолиза. Причем используют карбоксилат церия, который перед нанесением на изолятор смешивают с карбоксилатами редкоземельных металлов, железа и хрома на основе индивидуальных или смешивающих альфа-разветвленных карбоновых кислот. Для осуществления способа используется состав: оксид церия не менее 50% масс; оксид железа - от 0,1 до 10% масс; оксид хрома от 2 до 15 мас.%; оксиды редкоземельных металлов - остальное. 2 с.и 2 з.п. ф-лы, 3 табл. 2 ил.

Способ улучшения искрообразования в свечах зажигания, заключающийся в том, что на размещенную в камере сгорания наружную поверхность изолятора центрального электрода наносят композиционный состав, затем осуществляют формирование покрытия и соединение компонентов состава с материалом изолятора тем, что их совместно нагревают, после чего свечу выдерживают на воздухе ограниченное время, отличающийся тем, что композиционный состав приготавливают из смеси карбоксилатов металлов, а упомянутое покрытие получают в виде композиции оксидов металлов путем однократного или многократного термолиза упомянутой смеси, причем в состав последней включают карбоксилат церия в количестве не менее 50 мас. по отношению к общему содержанию оксидов металлов в композиции, а процесс термолиза проводят на воздухе с нагревом состава до температуры не менее температуры деструкции композиции указанных карбоксилатов и не менее температуры, при которой покрытие становится неэлектропроводным, и выдерживают указанный состав при данной температуре на воздухе не менее 5 мин при каждом нанесении покрытия и охлаждают на воздухе после каждой операции термолиза.

Оксид церия Не менее 50

Оксид железа 0,1 10

Оксид хрома 2 15

Оксиды редкоземельных металлов Остальноео

| US, патент, 3108905, кл | |||

| Способ получения древесного угля | 1921 |

|

SU313A1 |

Авторы

Даты

1998-01-10—Публикация

1995-12-04—Подача