Изобретение относится к машиностроению, а именно к составам (смазкам), предназначенным для защиты от "схватывания" сопряженных поверхностей как в условиях атмосферной коррозии, так и тепловых воздействий преимущественно в конструкциях автомобилей.

В современном автомобиле значительное количество узлов и деталей эксплуатируется попеременно в условиях химически агрессивной окружающей среды и тепловых воздействий от нагрева в процессе работы самой детали или от нагрева от других источников тепла, например, отработавшими газами двигателя внутреннего сгорания и последующего охлаждения.

В результате эксплуатации в таких условиях возникает "схватывание" сопряженных деталей между собой, разъединение которых при ремонте и технической обслуживании практически невозможно и приводит к поломкам или их деформациям, т.е. приведением деталей в негодное состояние, в то время как осуществляемая разборка бывает необходима для замены других деталей.

Подобные сопряжения деталей особенно распространены на автомобилях вследствие их эксплуатации в загрязненных условиях и постоянной сменой температур. К ним можно отнести сопряжения: пальцев рулевых тяг в посадочных гнездах; пальцев рессор; элементов тормозных систем, подвесок, трансмиссии, ходовой части.

Другие соединения сопряженных поверхностей, приводящие к "схватыванию" в эксплуатации относятся к деталям из разного металла, например стальных шпилек, болтов и штифтов с деталями на основе алюминиевых и магниевых сплавов.

Третий вид "схватывания" сопряженных поверхностей, главным образом элементов резьбовых соединений, определен преобладающим переменным воздействием высоких температур и охлаждения. К ним относятся крепежные детали выпускного тракта двигателей внутреннего сгорания, свечи зажигания, которые при разборке в эксплуатации приводятся в негодность.

Предотвращение схватывания крепежных деталей, подвергающихся в процессе эксплуатации таким воздействиям, является крайне сложной задачей, на решение которой направлены различные технические решения.

Например, используются металлические покрытия на поверхности крепежных пар (цинк, кадмий). Данные покрытия вследствие относительно низких температур плавления металлов (320 -420oC) при тепловых воздействиях разрушаются и после этого уже не защищают от атмосферной коррозии.

Консистентные смазки используются на основе нефтепродуктов с загустителями, например Литол-24. Эти смазки имеют ограниченный предел теплостойкости (как правило, не более 120oC), при тепловых воздействиях удаляются с поверхности сопрягаемых деталей и защитный эффект теряется.

Консистентные высоконаполненные составы (смазки) на основе дисульфида молибдена и графита и различных добавок, повышающих их эксплуатационные характеристики недостаточно эффективны при воздействии повышенных температур. Так, известная смазка Р-113 ТУ 38-1-01-330-75, содержащая графит, порошки металлов, нефтяное масло, полисилоксановую жидкость, литиевое и алюминиевое мыло стеариновой кислоты, имеет предельную рабочую температуру 250oC.

Известен состав (смазка) для защиты от коррозионного и термоокислительного схватывания сопряженных поверхностей, содержащий дисульфид молибдена, кремнийорганическую жидкость, стабилизатор (ВНИИ НП-225, ГОСТ 19782-74) [1]

Недостатком данной смазки является невозможность эксплуатации при температуре более 350oC.

Кроме того, известен состав для защиты от коррозионного и термоокислительного схватывания сопряженных поверхностей, содержащий дисульфид молибдена, индустриальное масло и литиевое мыло стеариновой кислоты (ВНИИ НП-232, ГОСТ 14068-79) [1]

Данный состав обладает тем же недостатком, что и предыдущий предельная рабочая температура его также составляет 350oC.

При этом следует отметить также, что одним из существенных недостатков составов (смазок), загущенных литиевыми мылами, является ограниченность их применения по алюминиевым сплавам. Смазки данного типа не являются нейтральными, а имеют небольшую щелочную реакцию, что приводит к растворению алюминиевого сплава в условиях атмосферных воздействий, а следовательно, к коррозионному повреждению последнего.

В большинстве случав высоконаполненные составы данного типа содержат электропроводные добавки, которые не ухудшают высокотемпературных свойств, однако, способны приводить к интенсивной коррозии деталей из разнородных материалов при атмосферных воздействиях. В данном случае это обусловлено электрохимической коррозией.

Вода, смачивающая детали, особенно при наличии соли, является электролитом, и перенос электрического заряда здесь происходит от химически активного металла (например, алюминия) к менее активному (например, железу), а в раствор переходит алюминий, при этом деталь из алюминиевого сплава корродирует. Даже в случае использования только алюминиевых сплавов в присутствии углерода в условиях атмосферных воздействий происходит интенсивная коррозия таких сплавов.

В тех случаях, когда в объеме смазки сохраняются нефтепродукты, коррозия не столь значительно, однако она усиливается после удаления нефтепродукта из защищаемого сопряжения при тепловых воздействиях. В этом случае скорость коррозии резко возрастает.

Таким образом, составы, содержащие графит, не могут быть использованы для защиты разнородных металлов в условиях атмосферных и тепловых воздействий, поскольку их защитный эффект от атмосферных воздействий в данном случае практически отсутствует.

Еще одним существенным недостатком применения наполненных смазок, содержащих антифрикционные вещества, является отсутствие компонентов, повышающих нагрузочную способность смазки, т.е. предотвращающих вытеснение из зазоров между плотно прижатыми деталями.

Наиболее близким к изобретению является состав для защитцы от коррозийного и термоокислительного схватывания сопряженных поверхностей, содержащий дисульфид молибдена, диоксид титана, алюминий, петролатум и минеральное масло (Паста защитная ЗРВП-86. ТУ 3850747-88. Авт. св. СССР N 1483934, кл. C 10 M 125/04, 1992)[2]

Паста данного состава обладает защитными свойствами для предотвращения коррозионного "схватывания" деталей и узлов, эксплуатируемых при повышенных температурах, однако непригодна для защиты деталей из разнородных материалов, а также деталей из алюминиевых сплавов.

Другим недостатком прототипа является также то, что состав-прототип предназначен для защиты крепежных деталей только из углеродистых и легированных сталей.

Технический эффект от использования состава заключается в предотвращении "схватывания" между собой сопряженных поверхностей деталей путем их защиты от коррозии как при повышенных температурах, так и при атмосферных воздействиях, а также в условиях переменных температурных и климатических воздействий крепежных и сопрягаемых изделий из разнородных, в том числе, цветных, металлов.

Указанный технический эффект достигается за счет того, что состав для защиты от коррозионного и термоокислительного схватывания сопряженных поверхностей, содержащий дисульфид молибдена, диоксид титана, алюминий, петролатум, минеральное масло и 2-бис/γ-диметиламинопропил/аминометил-4-изоалкилфенол, содержит в качестве 2-бис/g-диметиламиноприпил/аминометил-4-изоалкилфенола 2-бис/g-диметиламинопропил/аминометил-4-изононилфенол (ФОМ-9) или 2-бис/g-диметиламинопропил/аминометил-4-изододецилфенол (ФОМ-12) и имеет следующие композицию и пропорции компонентов, мас.

Дисульфид молибдена 72 75

Диоксид титана 2,7 3

Алюминий 3,5 4

Петролатум 12-13

2-бис/g-диметиламинопропил/аминометил-4-изононилфенол (ФОМ-9) или 2-бис / g диметиламинопропил/ аминометил-4-изододецил-фенол (ФОМ-12) 3 4

Минеральное масло Остальное

Сравнение предлагаемого технического решения в части "состава" с уровнем техники по научно-технической и патентной документации на дату приоритета в основной и смежной рубриках показывает, что совокупность существенных признаков заявленного решения ранее не была известна. Следовательно, оно соответствует условию патентоспособности "новизна".

Анализ известных технических решений в данной области техники показал, что предложенный состав имеет признаки, которые отсутствуют в известных технических решениях, а использование их в предлагаемой совокупности признаков дает возможность получить новый технический эффект, следовательно, предлагаемое техническое решение может быть получено только путем творческого подхода и неочевидно для среднего специалиста в этой области, т.е. имеет изобретательский уровень по сравнению с существующим уровнем техники.

Предлагаемое изобретение промышленно применимо, так как может быть использовано промышленным способом, работоспособно, осуществимо и воспроизводимо, следовательно, соответствует условию патентоспособности "промышленная применимость".

Для практической реализации данного состава и проверки возможности достижения предлагаемого технического эффекта осуществлен подбор химического состава предлагаемой смазки в соответствии со следующими требованиями:

обеспечение максимально возможного защитного эффекта в условиях как температурных (на воздухе), так и атмосферных воздействий;

обеспечение коллоидной стабильности (отсутствия расслаивания) состава.

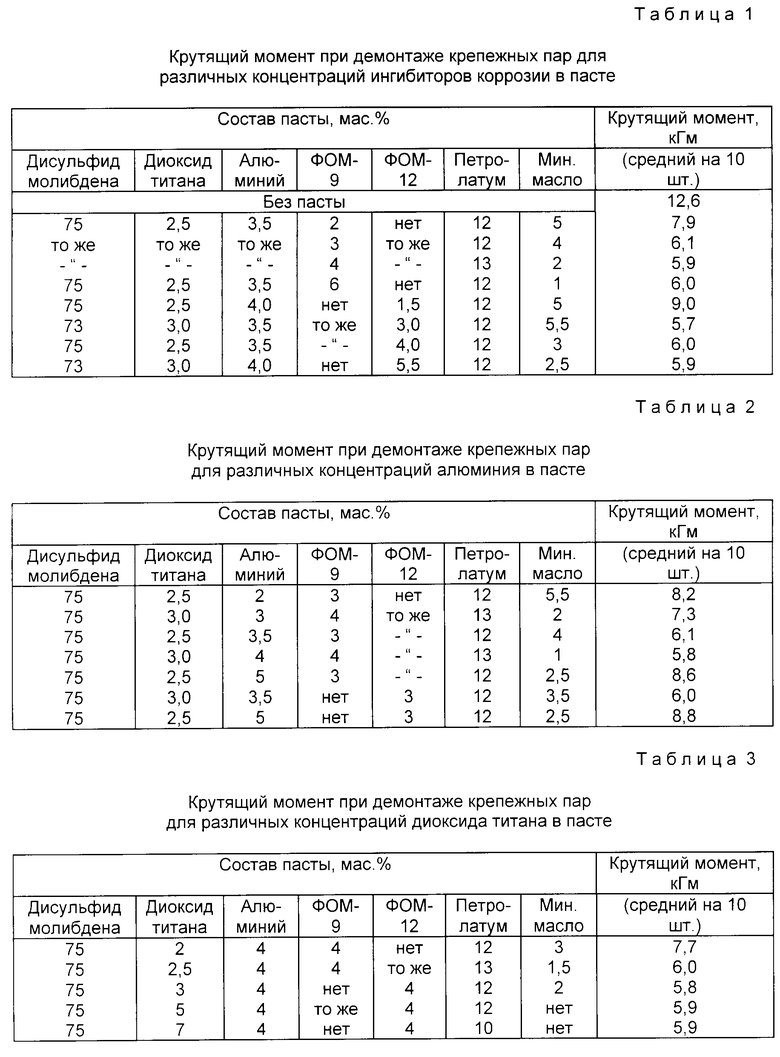

Для определения оптимального соотношения компонентов в заявленном составе приготавливали пасту с различным соотношением компонентов, наносили на резьбовую часть болта M10 из углеродистой стали без покрытия (не менее 10 шт. для каждого варианта состава) и выдерживали в течение 100 часов в камере соляного тумана. После выдержки резьбовые пары демонтировали, определяя крутящий момент при демонтаже с помощью динамометрического ключа.

Результаты испытания представлены ниже в табл. 1 5. Данные результаты свидетельствуют о том, что введение ингибитора коррозии ФОМ-0 или ингибитора коррозии ФОМ-12 более 4% при содержании прочих компонентов, соответствующем заявляемым составам, не приводит к увеличению защитного эффекта и не является целесообразным. Введение ингибиторов ФОМ-9 или ФОМ-12 менее 3% при прочих равных условиях увеличивает коррозионное схватывание.

Данные результаты свидетельствуют о том, что введение металлического алюминия в смазку в количестве менее 3,5% а равно и в количестве, большем 4% приводит к повышению величины момента демонтажа при прочих равных условиях. По-видимому, в условиях соляного тумана алюминий работает как протекторная защита, корродируя и защищая основной металл крепежной пары. При содержании алюминия менее 3,5% защитный эффект недостаточен. При повышении содержания алюминия, по-видимому, в зоне плотного контакта сопрягаемых деталей происходит взаимодействие между материалом крепежной пары и алюминием с образованием прочного слоя взаимодействия, увеличивающего момент при разборке. Оптимальная массовая доля алюминия 3,5-4%

Данные результаты свидетельствуют о том, что оптимальная массовая доля диоксида титана в смеси в пределах 2,5-3% масс. Снижение содержания диоксида титана менее 2,5% приводит к увеличению момента при демонтаже, увеличение содержания диоксида титана более 3% не приводит к снижению момента при демонтаже.

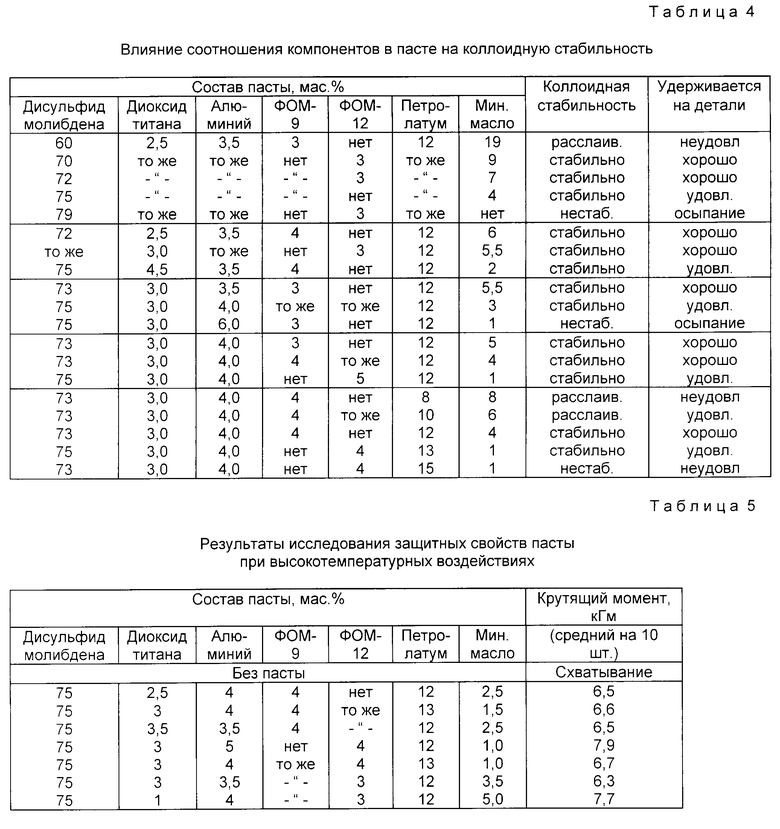

Соотношение в системе минеральных компонентов и нефтепродуктов подобрано таким образом, чтобы обеспечить возможность нанесения смазки на резьбовые поверхности и сохранить коллоидную стабильность пасты. Результаты исследования влияния соотношения компонентов на коллоидную стабильность представлены в табл. 4.

Результаты, представленные в табл. 4. свидетельствуют о том, что если массовые доли компонентов состава находятся в предлагаемых пределах, то состав обладает достаточной коллоидной стабильностью для длительного хранения без расслаивания и удерживается на поверхности подлежащей обработке.

В большинстве случаев при отклонении массовых долей от предлагаемых пределов состав либо расслаивается, либо осыпается с поверхности обрабатываемой детали. Состав особенно чувствителен к отклонению содержания дисульфида молибдена и петролатума.

Исследование защитного эффекта пасты проводили путем нанесения смазки на поверхность резьбовых пар М10 из углеродистой стали. После нанесения крепежные пары собирали и подвергали термообработке при 800oC в течение 24 ч. Результаты испытаний представлены в табл. 5 в среднем для 10 образцов.

Испытания пасты данного состава проводили также в Государственном НИИ Гражданской авиации (Заключение от 26 февраля 1990 г. прилагается).

При проведении испытаний установлено, что данный состав "обеспечивает защиту от коррозии алюминиевого сплава Д-16 плакированного анодированного и значительно повышает сопротивление коррозии сплава Д-16 неплакированного, а также стальных сплавов 30ХГСА и 30ХГСНА".

Таким образом, технический эффект от использования изобретения достигнут полностью разработанный состав в отличие от прототипа обеспечивает защиту как от атмосферной коррозии, так и от высокотемпературного "схватывания" сопряженных поверхностей деталей машин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИОННОГО И ТЕРМООКИСЛИТЕЛЬНОГО СХВАТЫВАНИЯ СОПРЯЖЕННЫХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2306329C1 |

| ЗАЩИТНАЯ СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2310683C1 |

| Смазка 3РВП-86 для резьбовых соединений | 1987 |

|

SU1483934A1 |

| АНТИФРИКЦИОННОЕ КОМПОЗИЦИОННОЕ ПОКРЫТИЕ | 2001 |

|

RU2211260C1 |

| КОНСЕРВАЦИОННО-ТЕХНОЛОГИЧЕСКИЙ СМАЗОЧНЫЙ МАТЕРИАЛ "РОСОЙЛ-710" | 2004 |

|

RU2270234C1 |

| Состав для защиты зеркала расплавленного припоя от окисления | 1989 |

|

SU1639921A1 |

| Морозостойкая смазка | 2016 |

|

RU2622398C1 |

| Противозадирное покрытие для резьбового соединения насосно-компрессорных и обсадных труб и способ его получения | 2014 |

|

RU2626827C1 |

| СПОСОБ СМАЗКИ СИСТЕМЫ "КОЛЕСО - РЕЛЬС" | 2004 |

|

RU2278893C2 |

| АЭРОЗОЛЬНАЯ СМАЗКА | 2019 |

|

RU2711021C1 |

Изобретение относится к машиностроению, а именно к составам (смазкам), предназначенным для защиты от "схватывания" сопряженных поверхностей как в условиях атмосферной коррозии, так и тепловых воздействий преимущественно в конструкциях автомобилей. Технический эффект от использования состава - защита от коррозии при повышенных температурах и при атмосферных воздействиях крепежных и сопрягаемых изделий и разнородных металлов. Состав для защиты от коррозионного и термоокислительного схватывания сопряженных поверхностей, содержащий дисульфид молибдена, диоксид титана, алюминий, петролатум и минеральное масло, отличается тем, что имеет следующие композицию и пропорции компонентов, мас. %: дисульфид молибдена (72-75); диоксид титана (2,5 - 3); алюминий (3,5 - 4); петролатум (12 - 13); 2-бис(γ-диметиламинопропил)аминометил-4-изоалкилфеновы (3 - 4); минеральное масло - остальное. Использование компонент 2-бис(γ- диметиламинопропил)аминометал-4-изононилфенол (3 - 4). Использован компонент 2-бис(γ-диметиламинопропил) аминометал-4-изододецилфенол (3 - 4). 5 табл.

Состав для защиты от коррозионного и термоокислительного схватывания сопряженных поверхностей, содержащий дисульфид молибдена, диоксид титана, алюминий, петролатум, 2-бис(γ-диметиламинопропил)аминометил-4-изоалкилфенол и минеральное масло, отличающийся тем, что в качестве 2-бис(γ-диметиламинопропил)аминометил-4-изоалкилфенола состав содержит 2-бис(γ-диметиламинопропил)аминометил-4-изононилфенол или 2-бис(γ-диметиламинопропил)амнометил-4-изододецилфенол при следующем соотношении компонентов, мас.

Дисульфид молибдена 72 75

Диоксид титана 2,5 3,0

Алюминий 3,5 4,0

Петролатум 12 13

2-бис(γ-диметиламинопропил)аминометил-4-изононилфенол или 2-бис(γ-диметиламинопропил)аминометил-4-изододецилфенол 3 4

Минеральное масло Остальноен

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Синицын В.В | |||

| Пластичные смазки в СССР | |||

| - М.: Химия, 1984, с | |||

| Аппарат для передачи фотографических изображений на расстояние | 1920 |

|

SU170A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1483936, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1997-12-27—Публикация

1996-06-18—Подача