Изобретение относится к сборочному производству, в частности к сборке газотурбинных двигателей (ГТД).

Известен способ сборки лопаток ГТД с диском турбины, заключающийся в том, что диск турбины с предварительно размещенными в нем лопатками устанавливают на вращающееся базовое приспособление и производят запрессовку лопаток посредством инструмента исполнительного органа (SU, ав.св. N 25911, B 23 P 15/04, 1932).

Известно устройство для автоматической сборки запрессовкой лопаток газотурбинных двигателей с диском турбины, содержащее смонтированные в корпусе базовое приспособление для диска турбины, установленное с возможностью вращения от привода, и исполнительный орган с инструментом, оснащенным приводом для обеспечения запрессовки лопаток (SU, ав. св. N 25911, B 23 P 15/04, 1932).

Недостаток известного способа и устройства заключается в том, что за один оборот базового приспособления производится окончательная сборка лопаток ГТД с диском турбины методом набивки, что влечет за собой низкое качество изделия.

Технической задачей, на решение которой направлены заявленные изобретения, является повышение качества и производительности сборки.

Поставленная задача решается тем, что в известном способе сборки лопаток ГТД с диском турбины, заключающемся в том, что диск турбины с предварительно размещенным в нем лопатками устанавливают на вращающееся базовое приспособление и производят запрессовку лопаток посредством инструмента исполнительного органа, базовое приспособление с лопатками вращают со скоростью, составляющей от 4 до 6 об/мин, а запрессовку каждой лопатки производят усилием от 600 до 800 H на глубину от 0,3 до 0,4 мм за каждый оборот, количество которых составляет цикл сборки, сокращающийся пропорционально количеству инструментов.

Для решения поставленной задачи в устройстве для автоматической сборки запрессовкой лопаток ГТД с диском турбины, содержащем смонтированные в корпусе базовое приспособление для диска турбины, установленное с возможностью вращения от привода, и исполнительный орган с инструментом, оснащенным приводом для обеспечения запрессовки лопаток, инструмент исполнительного органа снабжен приводом его холостого перемещения вдоль оси диска и выполнен в виде ролика с диаметром от 120 до 150 мм, а базовое приспособление установлено с возможностью вращения со скоростью от 4 до 6 об/мин.

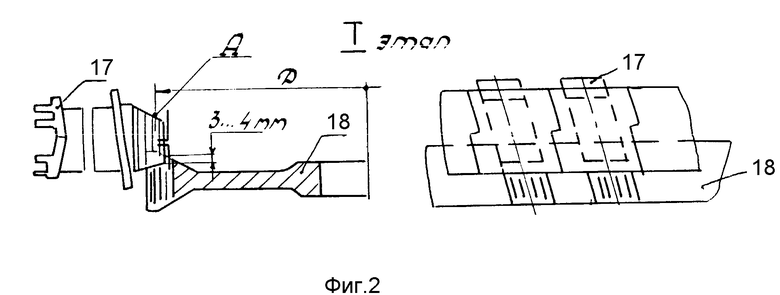

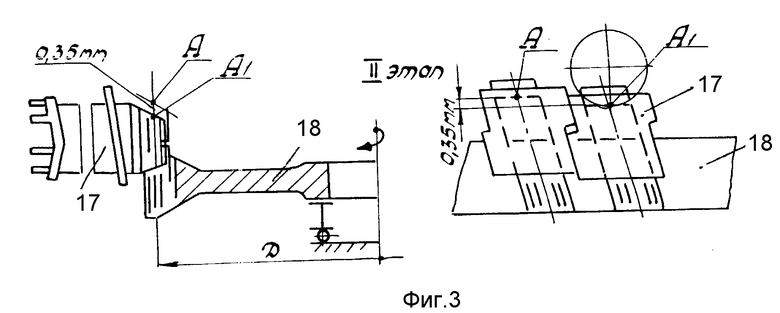

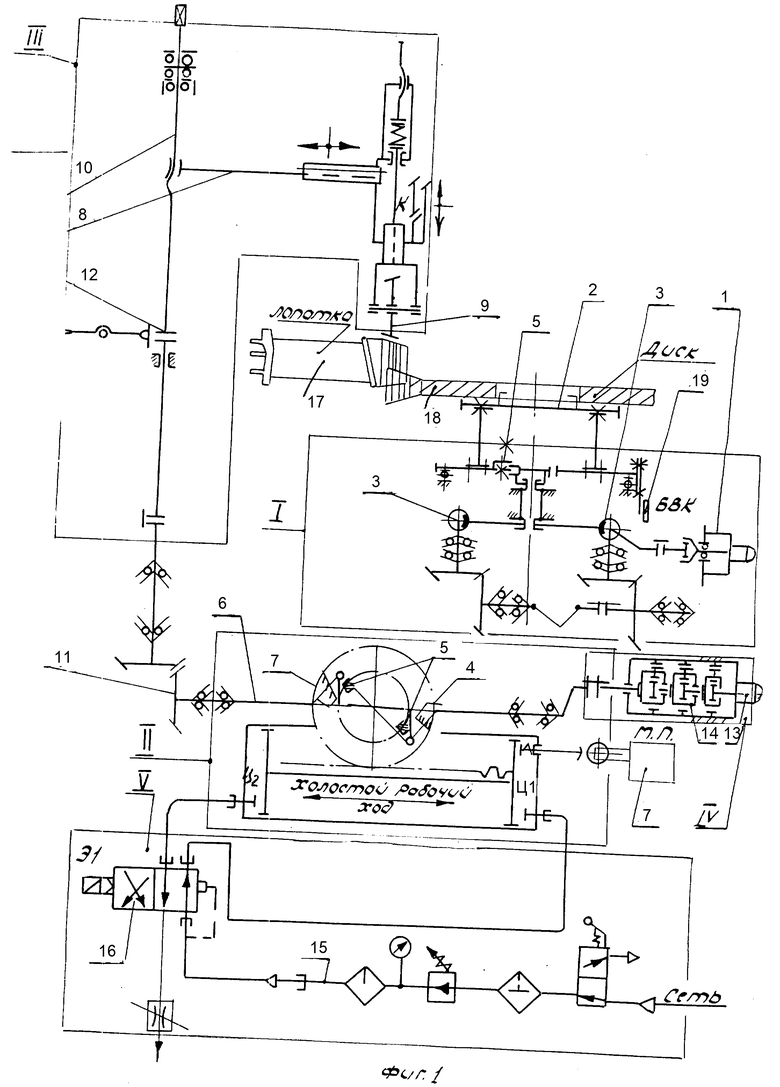

Изобретение поясняется графическими материалами, где на фиг. 1 представлена кинематическая схема устройства для сборки лопаток газотурбинных двигателей с диском турбины; на фиг. 2 схема запрессовки лопатки в диск турбины I этап запрессовки; на фиг. 3 то же, II этап запрессовки; на фиг. 4 то же, III этап запрессовки.

Устройство для сборки лопаток газотурбинных двигателей с диском турбины состоит из следующих основных узлов.

Узел I стол поворотный, вращаемый со скоростью n 5 об/мин от привода в виде электродвигателя I (N 0,75 кВТ, n 1000 об/мин). Редукция числа оборотов планшайбы 2 стола осуществляется червячным редуктором, который выполнен по замкнутой схеме (два червяка 3), в результате чего обеспечивается плавное вращение планшайбы без люфта при действии пульсирующих нагрузок.

Узел II пневмодвигатель поршневой поворотный, в котором с помощью храпового механизма 4 упоров 5 осуществляется односторонний поворот вала 6 на угол 60o. Управление пневмодвигателем осуществляется датчиком 7. В исходном положении вал 6 разъединен с колесом 7, храповиками 4 и упорами 5.

Узел III стойка с винтовым механизмом, предназначенная для перемещения траверсы 8 с нажимным роликом 9 за один оборот планшайбы 2 стола. Вал 6 связан с валом 10 конической парой 11 и муфтой 12 включения вала 10.

Узел IV привод траверсы 8 с нажимным роликом 9, предназначенный для перемещения траверсы в режиме ускоренного холостого хода. Привод от электродвигателя 13 с N 60 Вт, n 1500 об/мин. Редукция числа оборотов осуществляется планетарным редуктором 14 с i 64.

Узел V пневмосистема, которая включает в себя систему подготовки сжатого воздуха 15 и пневмораспределитель 16 типа В63-1А, обеспечивающий работу пневмосистемы в автоматическом режиме.

Все перечисленные узлы смонтированы на раме.

Управление работой устройства осуществляется с пульта управления кнопочного, смонтированного на специальной раме.

Устройство работает следующим образом. Исходное положение: контакт "К" - разомкнут, ролик нажимной 9 подводится к лопатке ГТД 17 до касания. Электромагнит 31 обесточен, воздух в цилиндре "Ц1", храповики 4 выведены упорами 5 из зацепления и колесо зубчатое 7 расцепляется с валом 6. Вал 10 неподвижен. Муфта 12 включена (вал 10 и вал 6 образуют единую цепь). Диск турбины 18 со вставленными лопатками ГТД закрепляется в приспособление на планшайбе 2 стола. Ролик нажимной 9 подводится до соприкосновения с лопатками ГТД. Установка готова к запуску. Пакетником включается электропитание (электрошкаф), на пульте управления загорается красная лампочка.

Работа устройства в автоматическом цикле. На пульте управления нажатием кнопки "Пуск" загорается зеленая сигнальная лампочка, вращается планшайба стола. Ролик 9 обкатывает лопатки, выравниваются их торцы. При нажатии на кнопку "автоматический цикл" подается ток на электромагнит Э1, пневмораспределителем направляется сжатый воздух в цилиндр "Ц2", а цилиндр "Ц1" соединяется с атмосферой. Колесо зубчатое 7 пневмодвигателя поворачивается на угол 15o, сцепляются колесо 7 и вал 10 храповиками 4. Вал 6 поворачивается на угол 45o. Через коническую пару и муфту 12 вал 10 получает правое вращение на угол 45o. Вал 10 и траверса 8 сообщают рабочий ход ролику 9 на величину 0,3-0,4 мм. Осуществляется процесс запрессовки лопаток ГТД в пазы диска турбины за один оборот стола.

Пример.

1 этап. Лопатки ГТД вставляют в пазы диска турбины от руки на глубину 3-4 мм.

2 этап. Ролик 9 с усилием Fn вдавливает лопатку ГТД в паз диска турбины на величину 0,35 мм.

3 этап. Диск с усилием F1 протягивают в замкнутом пространстве между роликом 9 и плоскостью "Т", F1≥F.

Этапы 2 и 3 производят на установке фиг. 1 в автоматическом цикле до полной сборки ротора турбины (лопатка-диск). Параметры сборки (F, подача, скорость) регламентированы устройством.

Использование данного изобретения позволяет:

повысить качество изделий за счет исключения ударных нагрузок при запрессовке лопаток ГТД в диск турбины и снижения неравномерности напряжений в соединениях "лопатка-диск"; за счет регламентации параметров сборки обеспечивается устранение влияния оператора, несущего субъективные факторы;

повысить производительность труда за счет того, что запрессовка лопаток в диск турбины производится в автоматическом цикле.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ | 1991 |

|

RU2047464C1 |

| РАБОЧЕЕ КОЛЕСО ОСЕВОГО КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2525376C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МЕЖРОТОРНОГО ПОДШИПНИКА ДВУХВАЛЬНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2537669C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2555933C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СОБСТВЕННОЙ ЧАСТОТЫ КОЛЕБАНИЯ ЛОПАТОК ГТД | 2001 |

|

RU2191994C1 |

| СПОСОБ СЕРИЙНОГО ПРОИЗВОДСТВА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ, ВЫПОЛНЕННЫЙ ЭТИМ СПОСОБОМ | 2013 |

|

RU2544636C1 |

| СПОСОБ СЕРИЙНОГО ПРОИЗВОДСТВА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ, ВЫПОЛНЕННЫЙ ЭТИМ СПОСОБОМ | 2013 |

|

RU2545111C1 |

| РОТОР ОСЕВОЙ ГАЗОВОЙ ТУРБИНЫ | 2013 |

|

RU2529271C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2261782C1 |

| СПОСОБ СЕРИЙНОГО ПРОИЗВОДСТВА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ, ВЫПОЛНЕННЫЙ ЭТИМ СПОСОБОМ | 2013 |

|

RU2551142C1 |

Использование: в сборочном производстве, в частности при сборке газотурбинных двигателей. Сущность изобретения: диск турбины с предварительно размещенными в нем лопатками устанавливают на вращающееся базовое приспособление. Скорость вращения базового приспособления составляет от 4 до 6 об/мин. Запрессовку лопаток производят инструментом исполнительного органа, выполненным в виде ролика с диаметром от 120 до 150 мм. За каждый оборот диска производят запрессовку каждой лопатки усилием от 600 до 800 H на глубину от 0,3 до 0,4 мм. Количество оборотов составляет цикл сборки. 2 с.п. ф-лы, 4 ил.

| SU, авторское свидетельство, 25911, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-01-20—Публикация

1995-03-29—Подача