Изобретение относится к производству газотурбинных двигателей, турбогенераторов, турбонасосов, вентиляторов, турбокомпрессоров и других лопаточных машин.

Известен способ изготовления ротора лопаточной машины, включающий облопачивание ротора и балансировку его на высокооборотном стенде [1]

Недостаток этого способа [1] заключается в том, что при этом не устраняется разное (в пределах допуска на изготовление) положение концов лопаток, вследствие чего в эксплуатации возникают увеличенные зазоры над частью рабочих лопаток.

Известен также способ изготовления ротора лопаточной машины, включающий облопачивание ротора и шлифование концов лопаток до заданного размера [2]

Основным недостатком при изготовлении ротора лопаточной машины по известному способу [2] является то, что вследствие неодинаковой вытяжки рабочих лопаток, происходящей во время эксплуатации лопаточной машины, увеличивается радиальный зазор между концами лопаток и статором (например, из-за ползучести материала), а это вызывает снижение КПД лопаточной машины.

Известен способ изготовления рабочего колеса турбины [3] путем намотки бандажа из волокнистого композиционного материала и закрепления его на концах лопаток.

Однако, способ изготовления [3] применим в случае равенства коэффициентов линейного расширения материала лопаток с диском и бандажа. В противном случае, если коэффициенты линейного расширения бандажа меньше, чем у лопаток с диском, что характерно для высокопрочных бандажей из волокнистых композиционных материалов, бандаж высокотемпературных турбин разрушается. Таким образом, необходим излишек длины бандажа в холодном незагруженном состоянии турбины, который полностью выбирается на рабочем режиме [3, 4] В связи с неоднородностью и анизотропией свойств материала лопаток и диска в различных направлениях и от лопатки к лопатке или от паза к пазу диска происходит неравномерная вытяжка лопаток (вместе с элементами бандажа и межпазовыми выступами диска), что также приводит к необходимости увеличения гарантированных зазоров между концами лопаток и корпусом.

Наиболее близким к известному по сущности и достигаемому результату является способ изготовления ротора лопаточной машины [5] включающий облопачивание ротора и шлифование концов лопаток до заданного размера после дополнительной предварительной вытяжки лопаток до величины, не превышающей радиальный зазор.

Однако и способ [5] не лишен вышеотмеченных [1-4] недостатков, которые не позволяют обеспечить повышение КПД лопаточной машины путем стабилизации радиального зазора между лопатками и корпусом машины. Кроме того, указанный зазор является итогом всех других изменений, как свойств материала и разброса этих свойств от лопатки к лопатке, так условий контакта рабочих сторон замковых соединений елочного типа, "ласточкин хвост" и др.

Основным недостатком при изготовлении ротора лопаточной [5] машины, согласно известному способу-прототипу является то, что из-за неодинаковой вытяжки рабочих лопаток, происходящей во время эксплуатации лопаточной машины, происходит неравномерное изменение радиального зазора между концами лопаток и статором вследствие процесса ползучести и разброса механических свойств материалов деталей и возникает необходимость в увеличении зазора для гарантированного отсутствия контакта с деталями статора, а это вызывает снижение КПД лопаточной машины и увеличение расхода топлива, газа и воздуха.

Цель изобретения повышение КПД лопаточной машины путем стабилизации радиального зазора между лопатками и корпусом машины.

Цель изобретения достигают тем, что "Способ изготовления ротора лопаточной машины", при котором осуществляют механическую обработку замковых соединений елочного типа в лопатках и в пазах дисков, в последних устанавливают лопатки, вытягивают их в пределах радиального зазора, после чего шлифуют концы лопаток, в отличие от прототипа [5]

перед установкой лопаток на диск их сортируют по механическим и химическим свойствам;

при этом механическую обработку замковых соединений осуществляют шлифованием с последующим деформационным воздействием на них;

деформационное воздействие осуществляют гидроабразивной струей, включающей частицы шлама материала обрабатываемого изделия и инструментов;

при этом процесс деформационного воздействия и шлифования осуществляют с одной установки изделия;

замковые соединения в зоне концентраторов напряжений подвергают воздействию лазерного луча.

Осуществление способа иллюстрируется следующими примерами изготовления ротора турбины и ротора компрессора изделий ряда предприятий: (АО "УМПО" и НПП "Мотор", УАО "Гидравлика"), показанным на фиг.1-22.

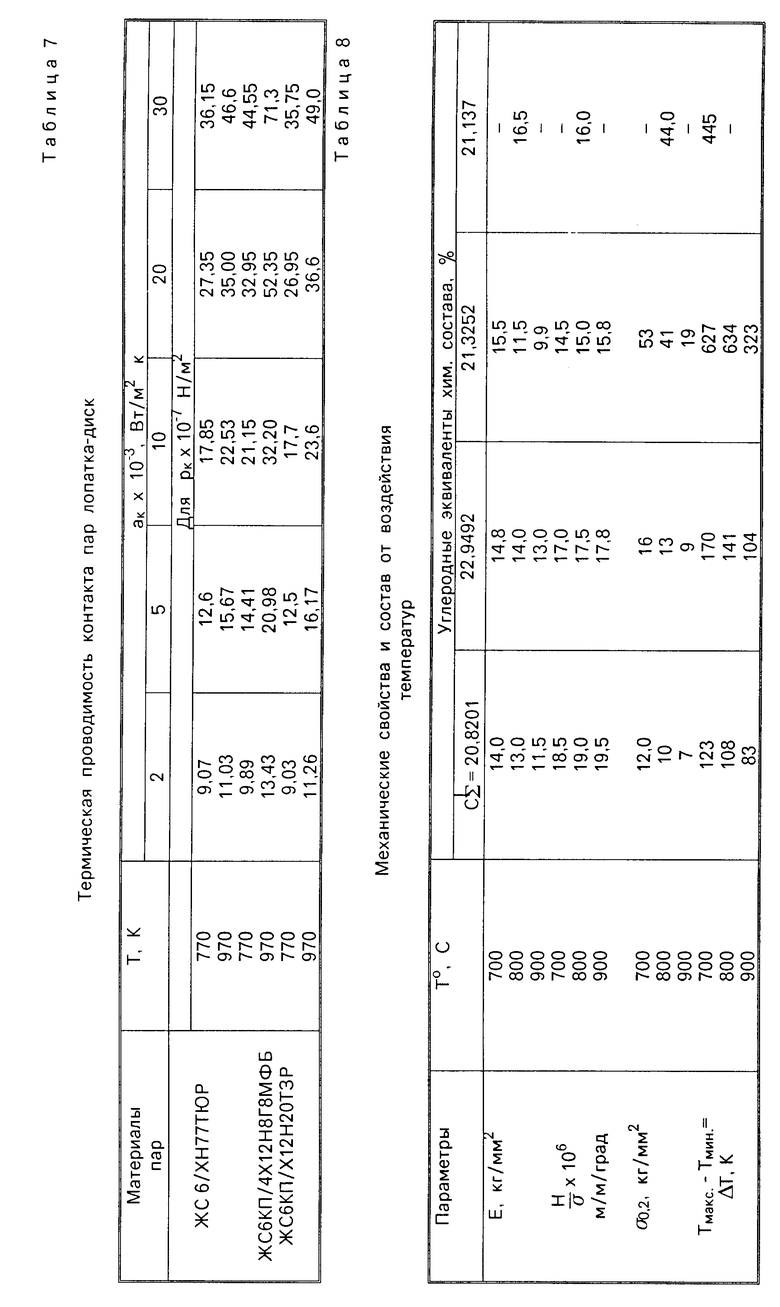

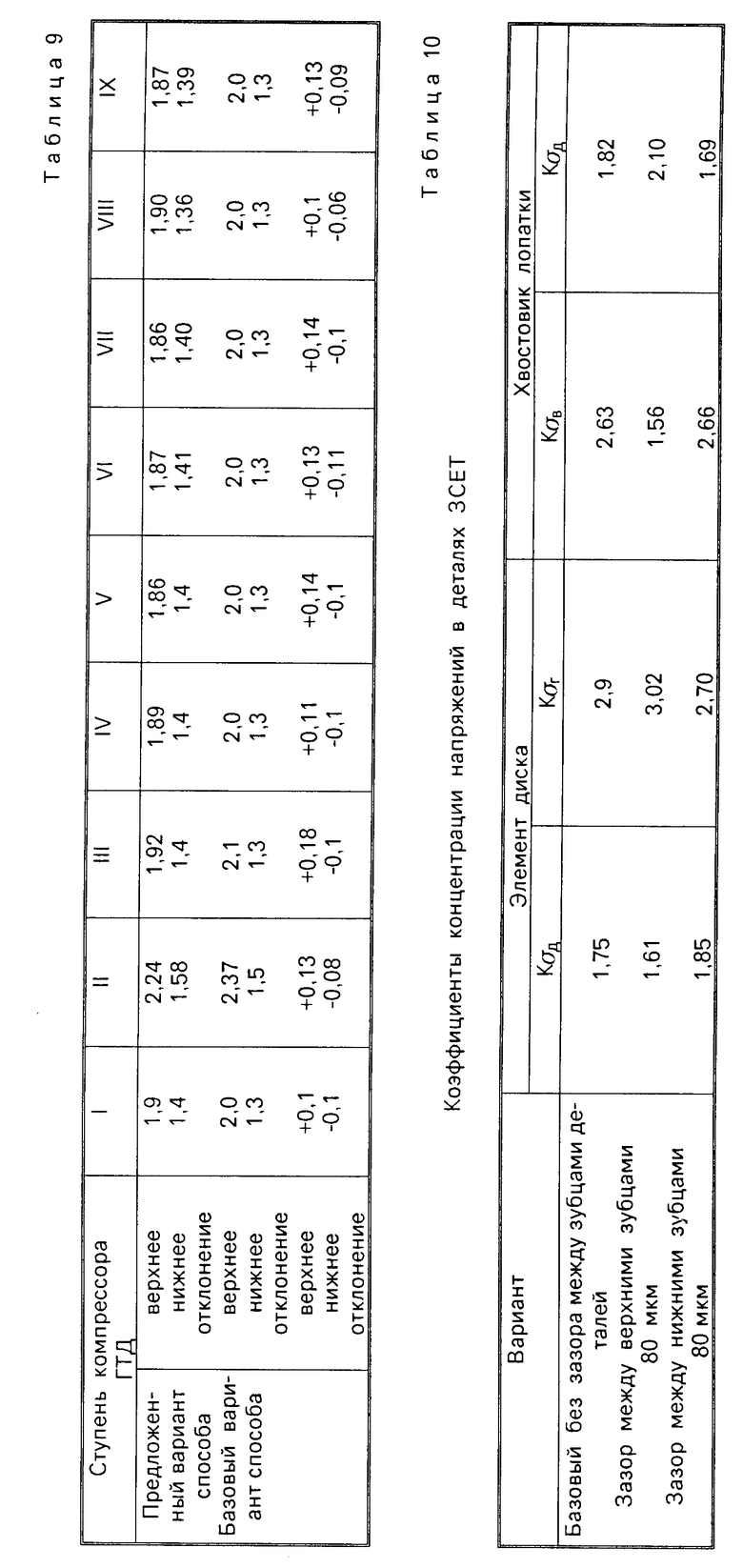

На фиг. 1 и 2 показаны схемы расположения лопаток в пазах диска ротора турбомашины, замковые поверхности которых обработаны по двум разным технологическим вариантам (предлагаемому новому и базовому способу-прототипу):

фиг.1 межпазовый выступ гребня диска ротора лопаточной машины выполнен врезным глубинным шлифованием абразивными инструментами елочного профиля на двухшпиндельном профилешлифовальном станке-полуавтомате с ЧПУ, применяемом и для шлифования елочного профиля на хвостовике лопаток ГТД;

фиг. 2 пазы между выступами гребней диска с фиг.1 выполнены традиционным методом протягиванием, например, комплектом секционных протяжек клинового и елочного профиля;

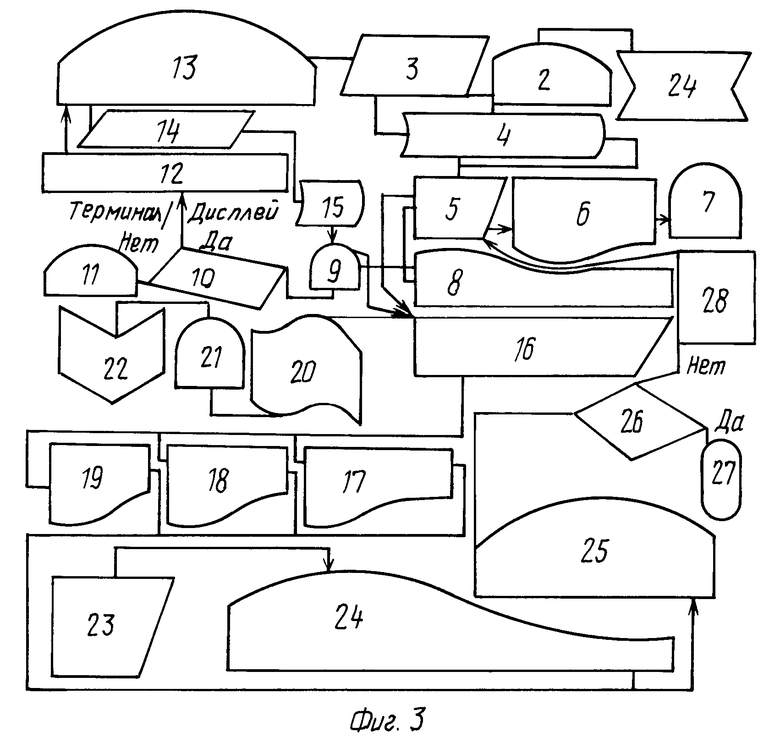

на фиг.3 схема информационных связей автоматизированной системы управления качеством ответственных деталей ротора лопаточной машины;

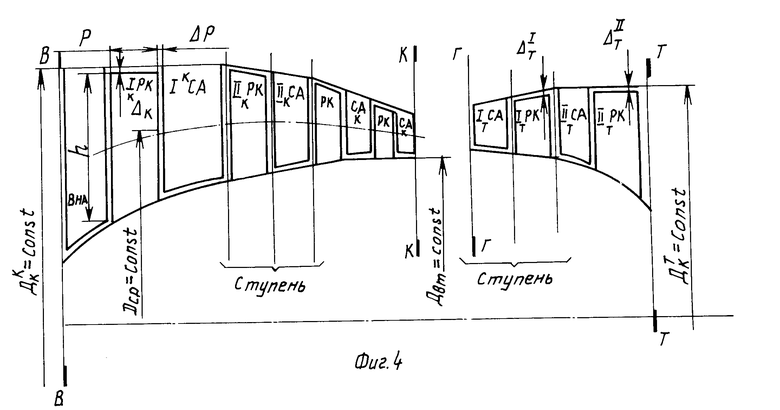

на фиг. 4 схема проточной части многоступенчатой лопаточной машины в виде турбокомпрессора ГТД (двухконтурного) со следующими обозначениями:

В, К, Г, Т сечения, соответственно: проточной части на входе в компрессор и выходе из него; перед турбиной и на выходе из двухступенчатой турбины;

РК лопатки рабочего колеса ротора турбокомпрессора;

СА лопатки спрямляющего аппарата компрессора и соплового аппарата турбины;

I-II номера ступеней ротора турбокомпрессора лопаточной машины;

ВНА входной направляющий аппарат;

Р и ΔР ширина лопаточного венца и осевой зазор между лопатками ротора и статора (РК и СА);

h длина пера лопаток ротора;

Δ радиальный зазор между торцами периферии пера лопаток РК и СА;

Дк, Дср, Двт наружный, средний, втулочный диаметры рабочего колена РК;

а1, а2, а3,аn угловой шаг между лопатками и между пазами диска РК;

R радиус рабочего колеса РК лопаточной машины типа ГТД;

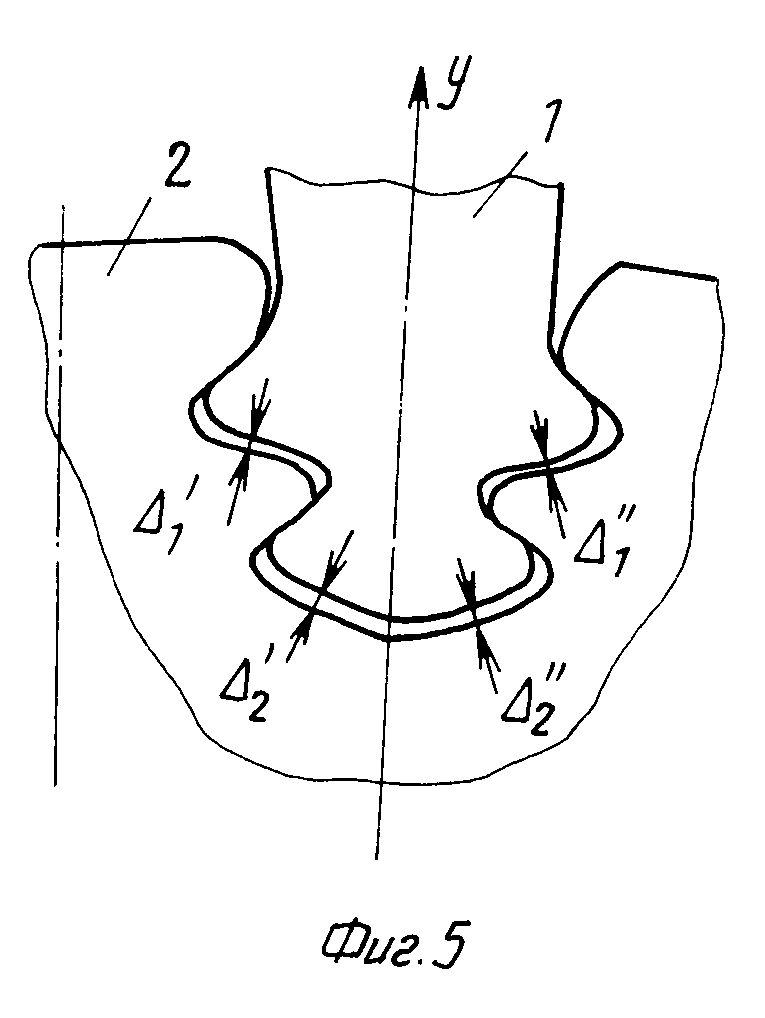

На фиг. 5 показана схема двухзубого замкового соединения елочного типа для закрепления в колесе большого количества лопаток ротора;

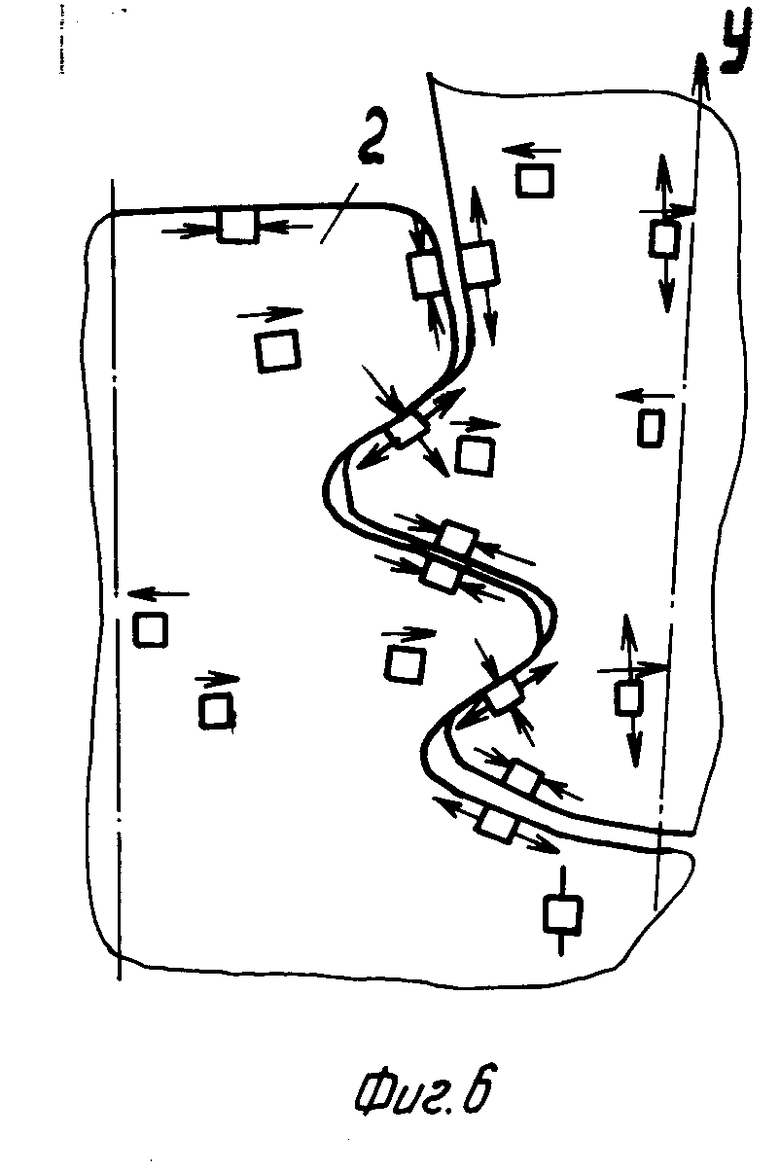

На фиг. 6 схема ЗСЕТ с фиг.5 с указанием направлений главных и касательных напряжений на различных участках хвостовика лопатки, диска;

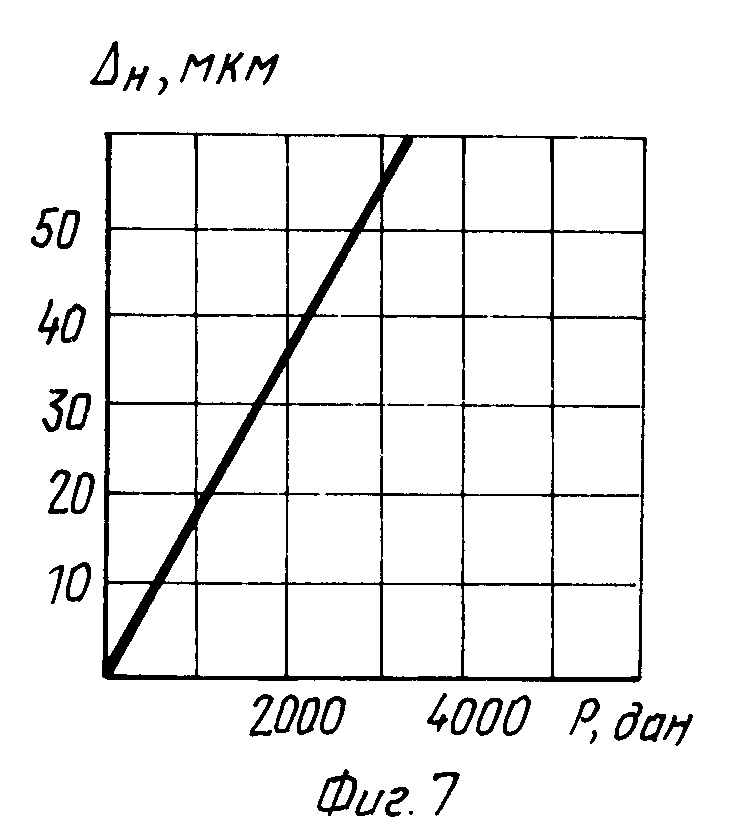

На фиг.7 зависимость начального зазора в ЗСЕТ от нагрузки Р;

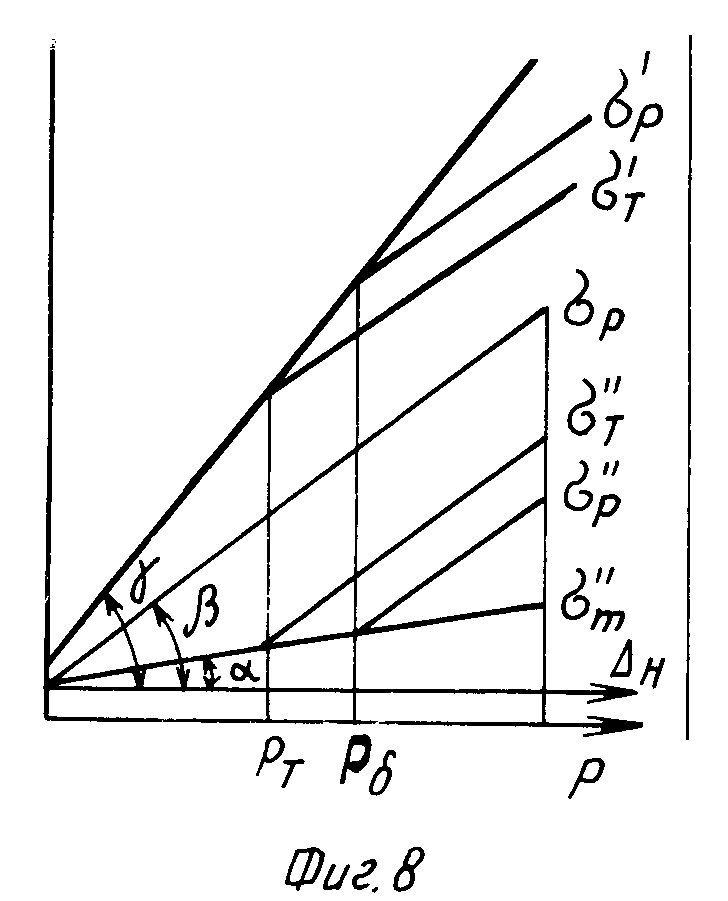

На фиг.8 зависимость напряжения в рассматриваемой точке от величины зазора Δпо верхним или нижним зубьям (только для некоторых точек);

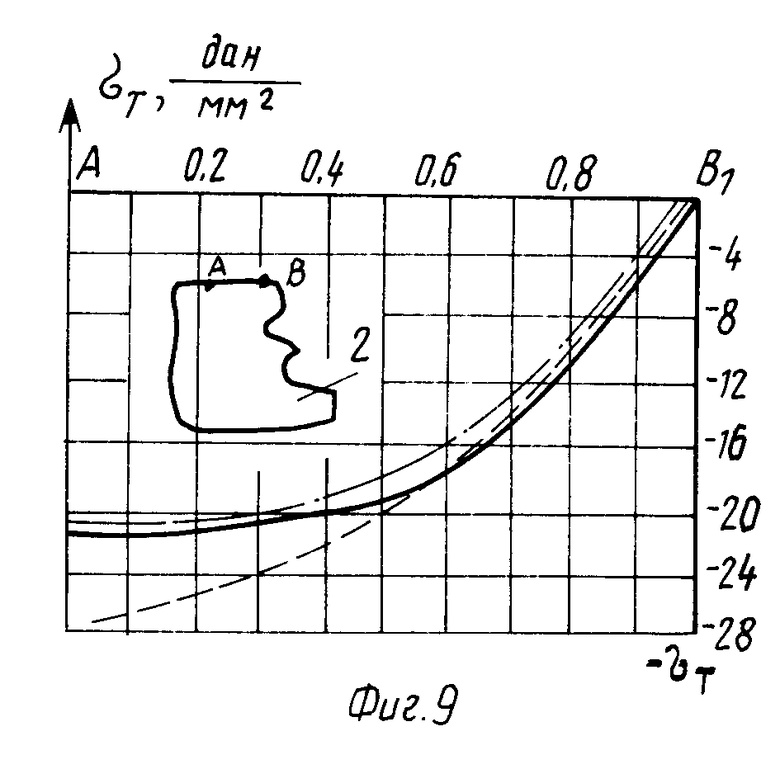

На фиг.9 напряжения по контуру элемента АВ диска;

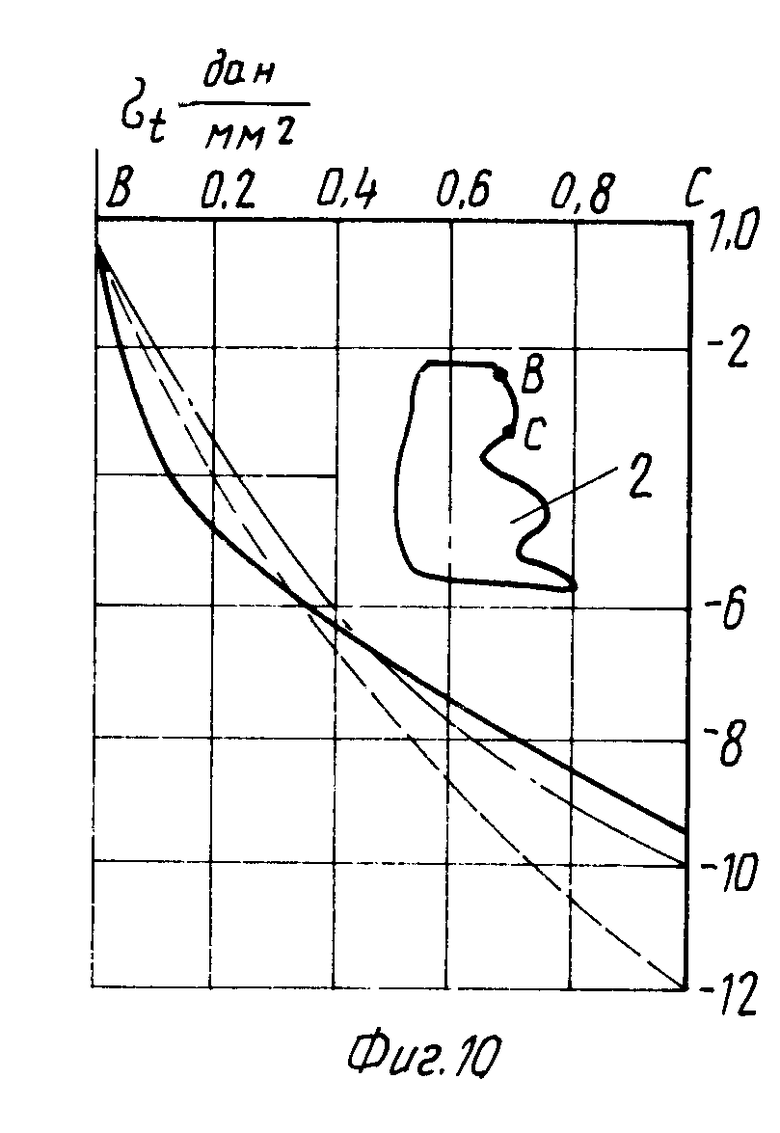

На фиг.10 напряжения по контуру межпазового выступа гребня диска;

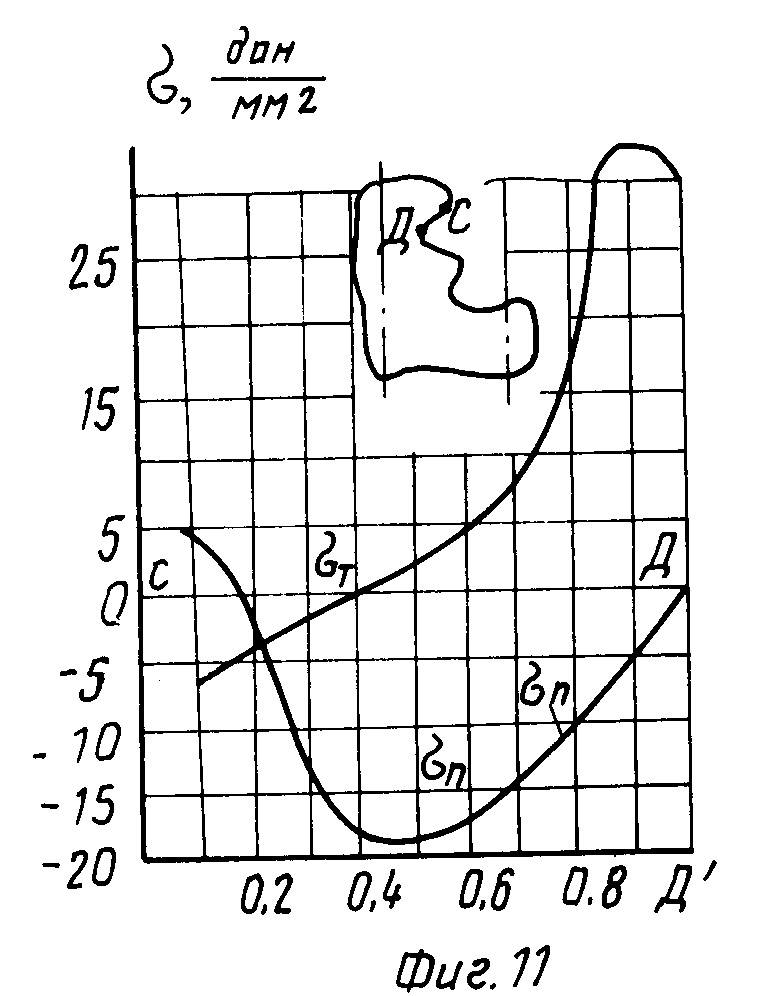

На фиг.11 напряжения по контуру элемента СД диска;

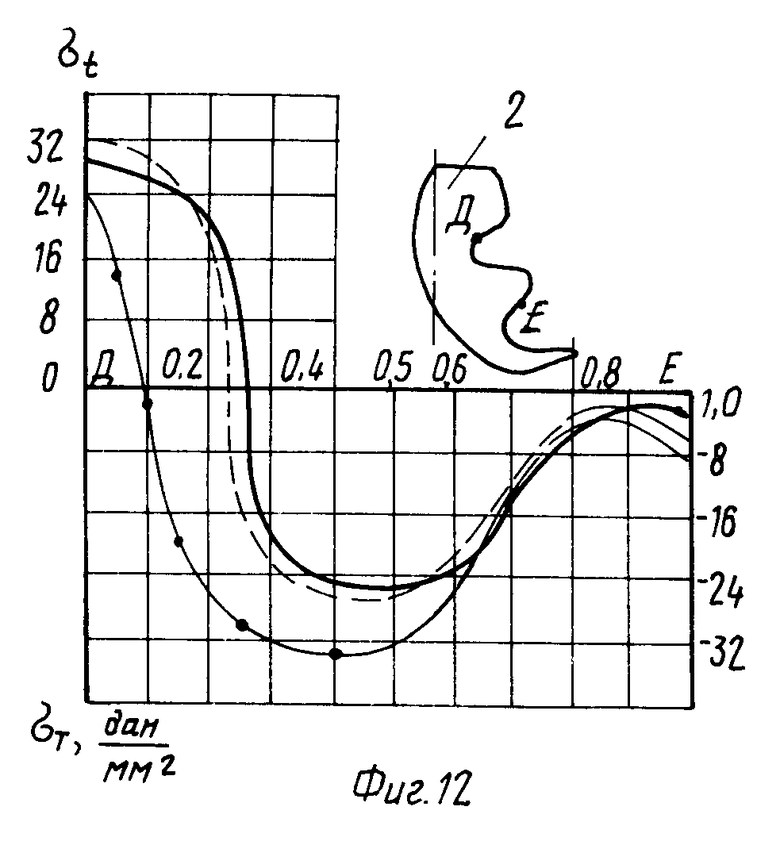

На фиг.12 напряжения по контуру элемента ДЕ елочного паза диска 2;

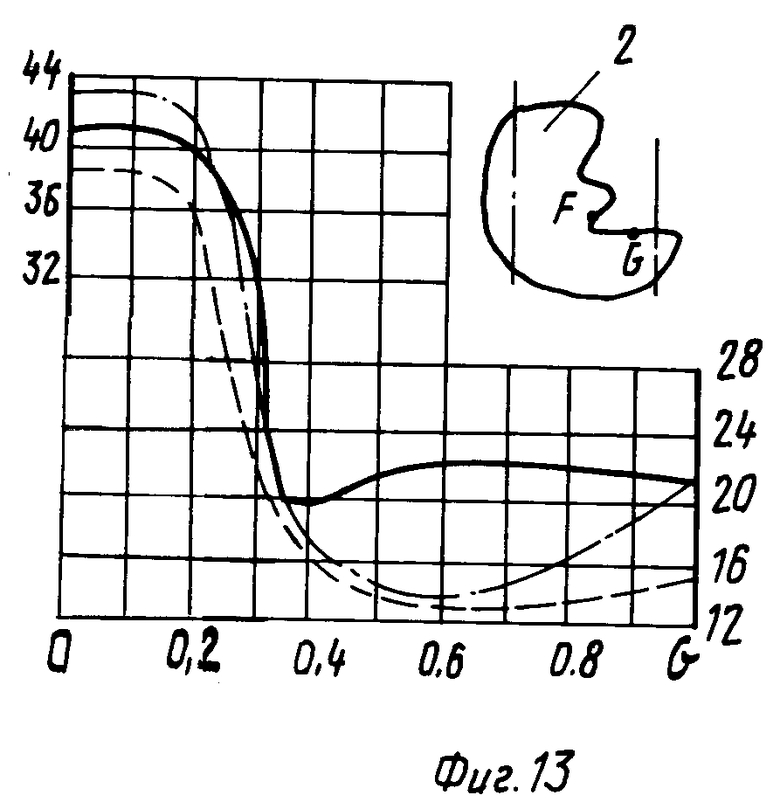

На фиг.13 напряжения по контуру элемента дна FG елочного паза диска 2 в зависимости от распределения зазора между зубцами ЗСЕТ;

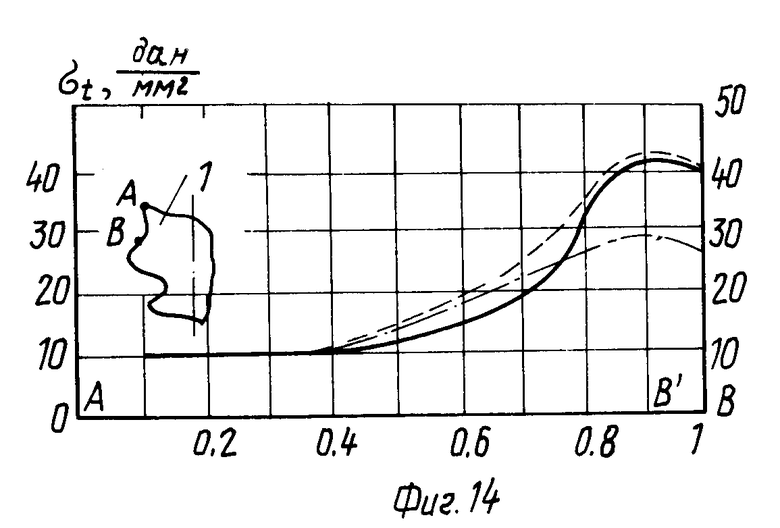

На фиг.14 напряжения по контуру АВ ножки хвостовика лопатки 1;

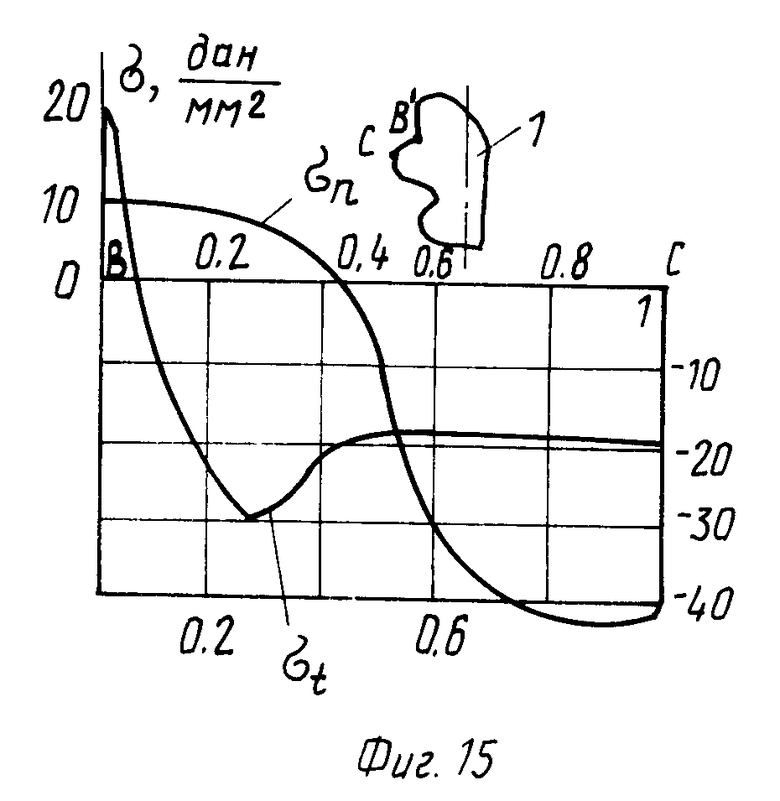

На фиг. 15 напряжения по контуру рабочей контактной поверхности первого от пера зуба елочного профиля хвостовика лопатки 1 на длине ВС;

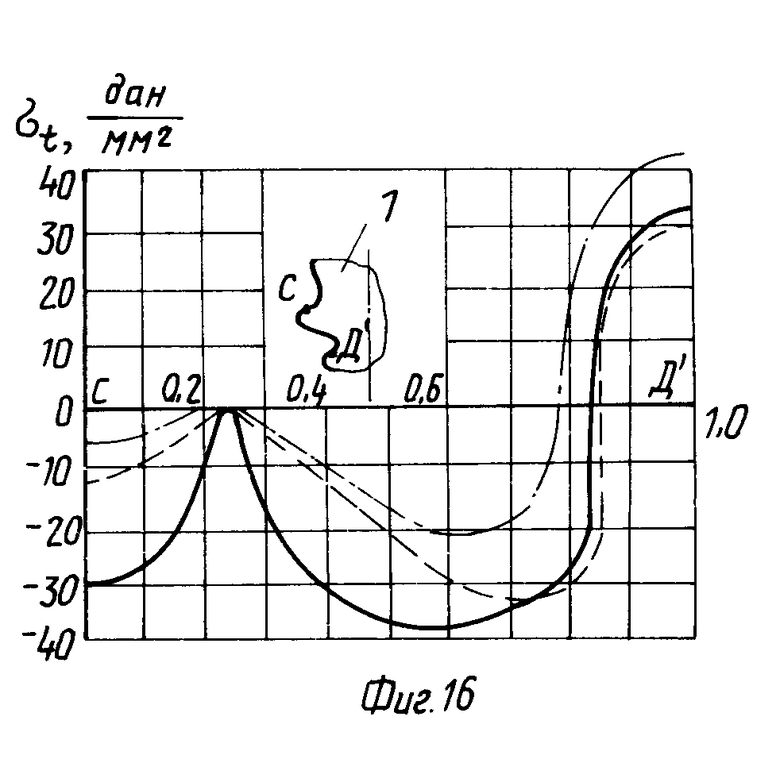

На фиг.16 напряжения по контуру нерабочей стороны первого зуба на участке СД хвостовика лопатки 1 в зависимости от характера зазора Δ

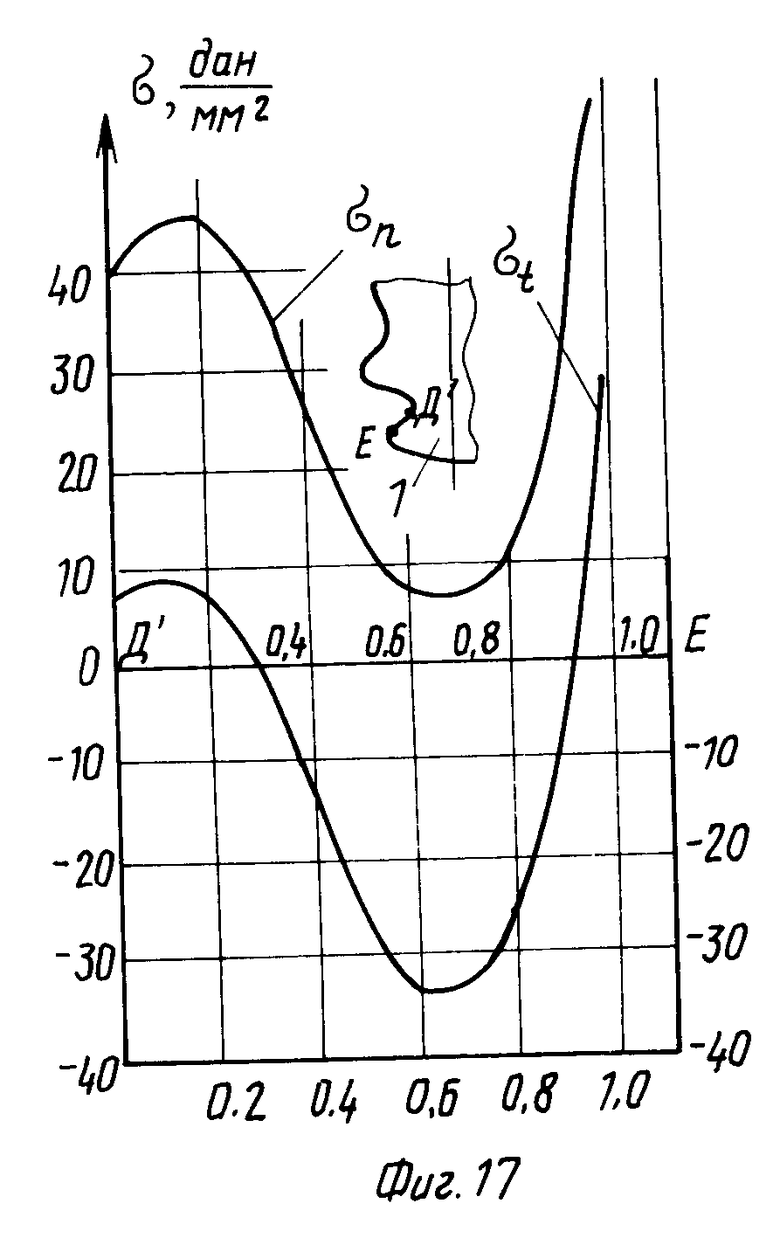

На фиг.17 напряжения по контуру рабочей стороны второго зуба ЕД;

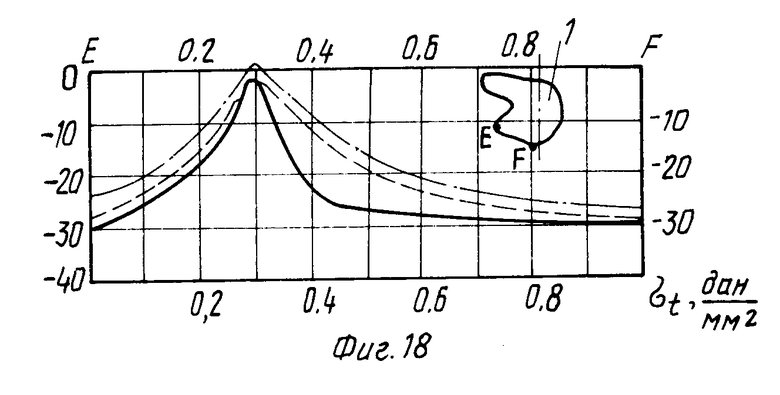

На фиг.18 напряжения по контуру нерабочей стороны второго зуба ЕР;

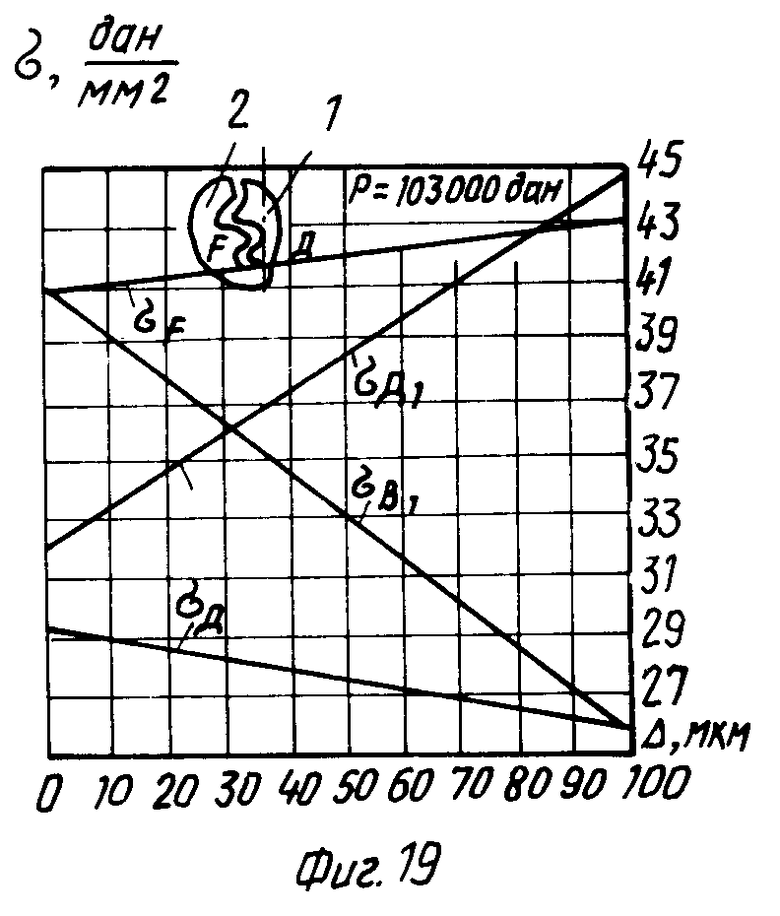

На фиг. 19 зависимость распределения величины напряжения от первоначального зазора между верхними первыми зубьями хвостовика и диска;

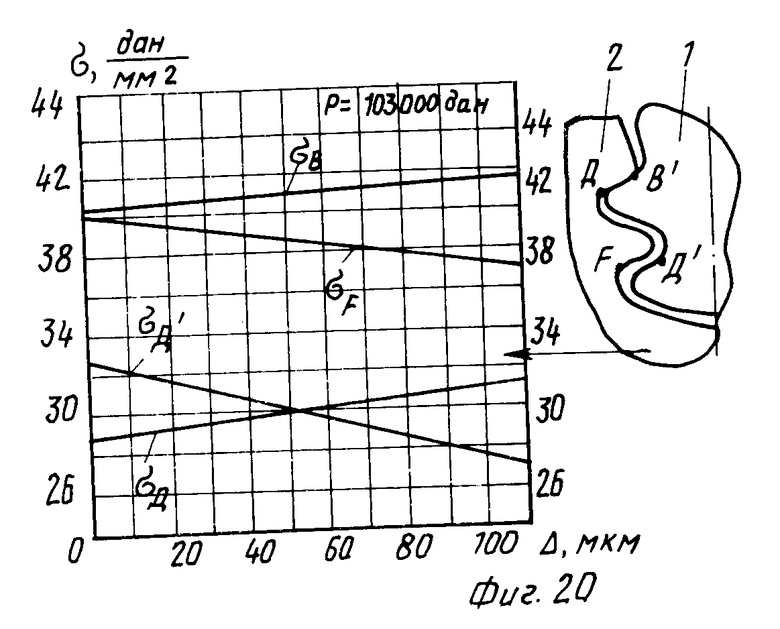

На фиг. 20 зависимость распределения величины напряжения от первоначального зазора между нижними вторыми зубьями хвостовика и диска;

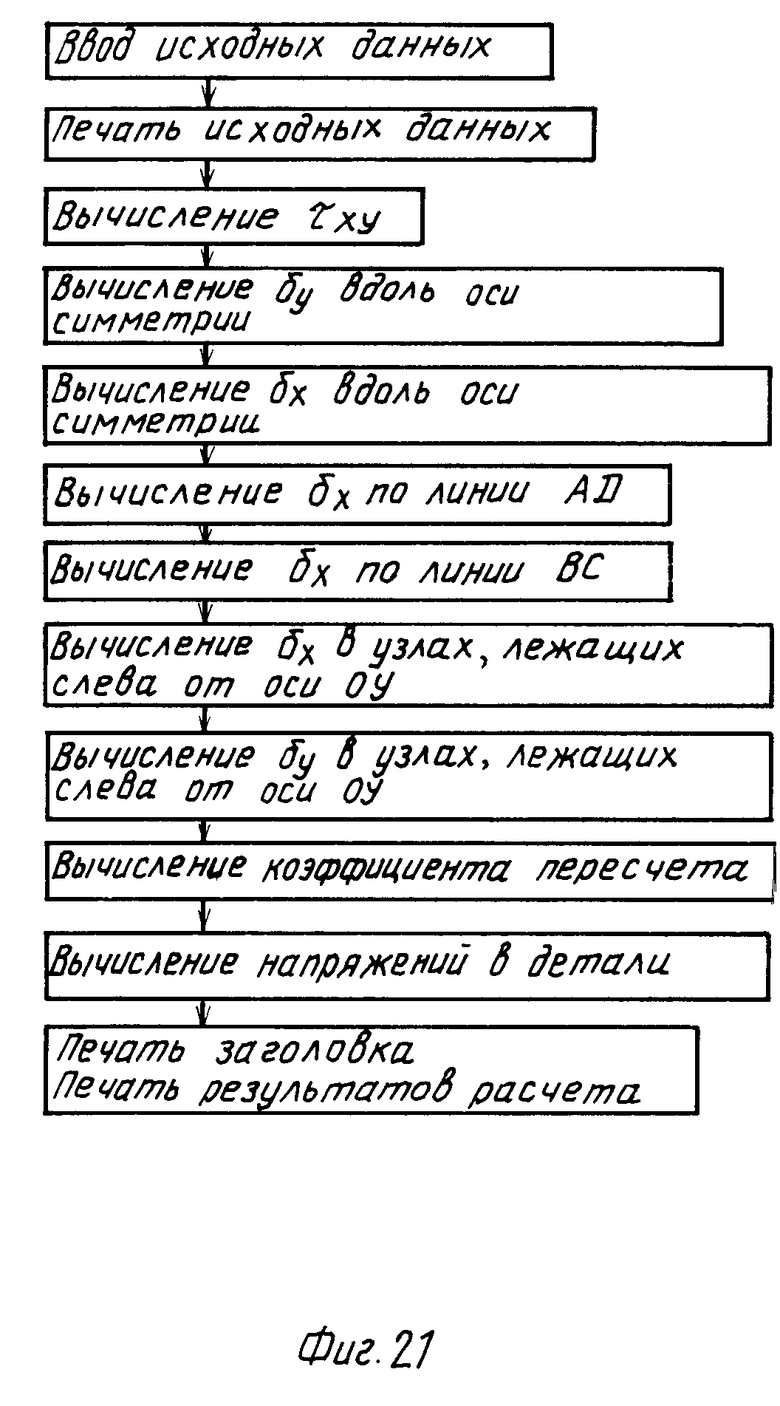

На фиг.21 блок-схема расчета по программе напряжений в хвостовике;

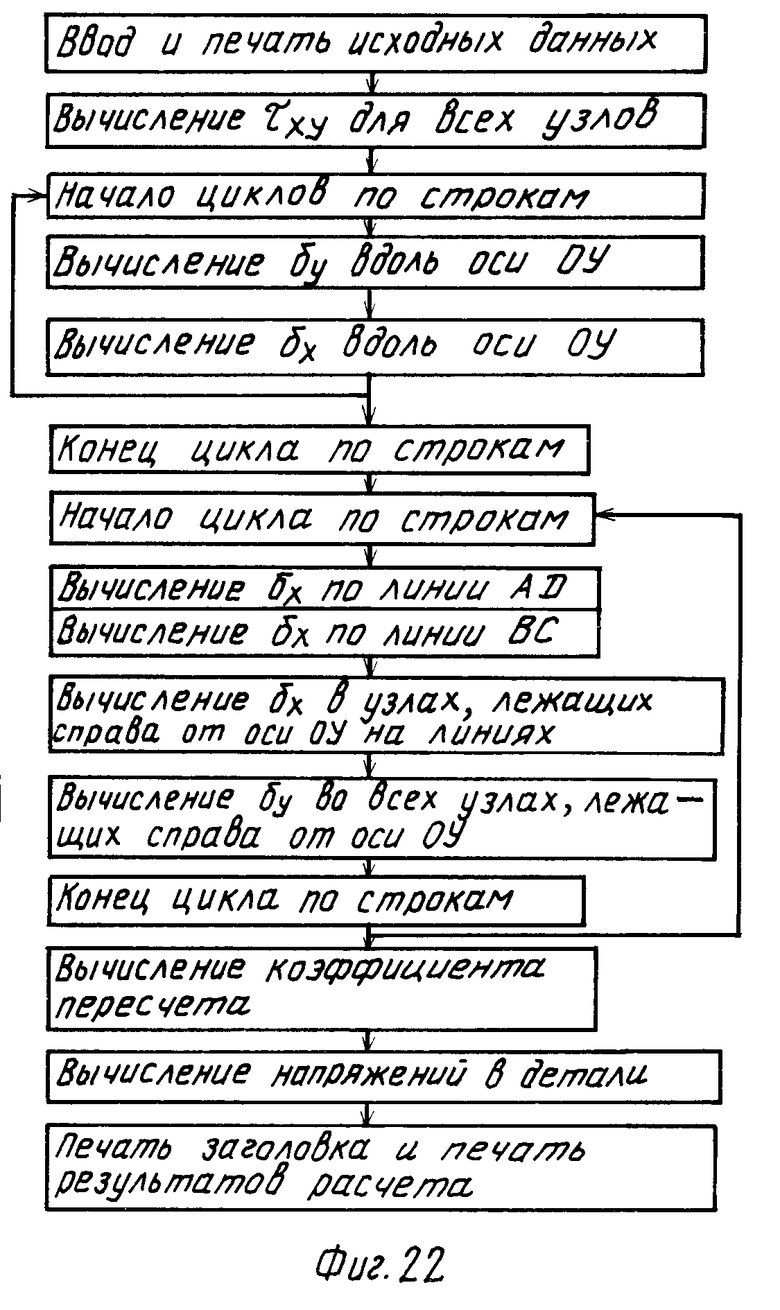

На фиг. 22 блок-схема программы расчета напряжений и напряженного состояния межпазового выступа диска на языке ФОРТРАН в системе ОС.

Для упрощения на фиг.5-22 приведены результаты определения напряженно-деформированного состояния деталей ЗСЕТ двухзубым замком лопатки с диском вентилятора или первой ступени компрессора двухконтурного турбореактивного двигателя ГТД.

П р и м е р 1. Способ осуществляют в следующей последовательности. Комплектуют комплекты рабочих лопаток охлаждаемой турбины с определением фактического содержания основных химических элементов в материале замковой части и пера каждой лопатки и по результатам поплавочного определения механических свойств на образцах-свидетелях.

Собирают группы лопаток и шлифуют их поверхности замковых соединений с последующим деформационным воздействием на них за одну установку.

Деформационное воздействие осуществляют гидроабразивной струей, включающей частицы шлама материала обрабатываемого изделия и инструментов, например, по способу охлаждения прошлифованной поверхности елочного профиля хвостовиков лопаток и пазов диска.

Шлифуют (или протягивают) замковые пазы в диске, например, врезным методом чашечными шлифовальными кругами елочного профиля. Причем, предварительно вырезают клиновые стержни из каждого паза и изготавливают из них образцы для испытания механических свойств материала обода диска. Испытывают образцы (гладкие и с надрезами) и определяют стандартными методами ( σв,σ0,2,δ, Ψ,aн,τ и т.д.). По результатам определения механических свойств и химического состава комплектуют комплект лопаток для постановки в соответствующие пазы в диске, причем режимы шлифования елочного профиля хвостовиков лопаток на профилешлифовальном двухшпиндельном автомате с ПУ модели SS013L фирмы Эльб-Шлифф (ФРГ) или на станке по модели ЛШ233 корректируют по результатам испытаний механических свойств и спектрального анализа содержания основных химических элементов в сплаве ВЖЛ12У. Аналогично шлифуют (протягивают) елочные пары в диске. Затем комплектуют, собирают и облопачивают ротор турбины. Собранный и облопаченный ротор турбины устанавливают на разгонный горячий стенд типа Ц-17 или балансировочный стенд, например, типа СБР-1, ДБВ-507 или фирмы "Шенк" и осуществляют предварительную вытяжку лопаток, выдерживая ротор на оборотах, превышающих рабочие на 5-8% до вытяжки рабочих лопаток до величины не превышающей радиальный зазор между концами лопаток и корпусом машины.

Величина рабочего зазора между концами лопаток и корпусом машины, получаемая в процессе эксплуатации лопаточной машины, соответствует среднестатистической величине вытяжки лопаток. Для ротора турбины указанного ГТД она равна 0,3-1,7 мм.

В процессе вытяжки рабочих лопаток, не останавливая вращения ротора, производят замеры биений по концам перьев лопаток и в момент достижения заданной величины вытяжки рабочих лопаток вращение ротора прекращают. Рабочие лопатки при этом вытягивают неравнормерно или равномерно с определенной степенью точности. Неравномерность вытяжки лопаток обуславливается неоднородностью материала лопаток и межпазовых выступов диска, погрешностями изготовления при механической обработке и погрешностями измерений при сортировке, балансировке, испытаниях и т.д.

После получения заданной величины вытяжки рабочих лопаток шлифуют их концы и окончательно балансируют детали ротора.

Таким образом, осуществление предварительной сортировки лопаток и пазов в дисках по результатам испытаний механических и химических свойств состава материалов исключает большую часть разброса составляющих величины вытяжки лопаток из-за неоднородности свойств металла и исключает в процессе эксплуатации лопаточной машины увеличение радиального зазора между концами лопаток и статором, что при увеличении контактной прочности замковых соединений елочного типа шлифованных хвостовиков лопаток и сопрягаемых с ними пазов в диске позволяет повысить КПД лопаточной машины за счет использования высокоточных теплонапряженных технологических процессов механической обработки в условиях рабочих температур эксплуатации изделия.

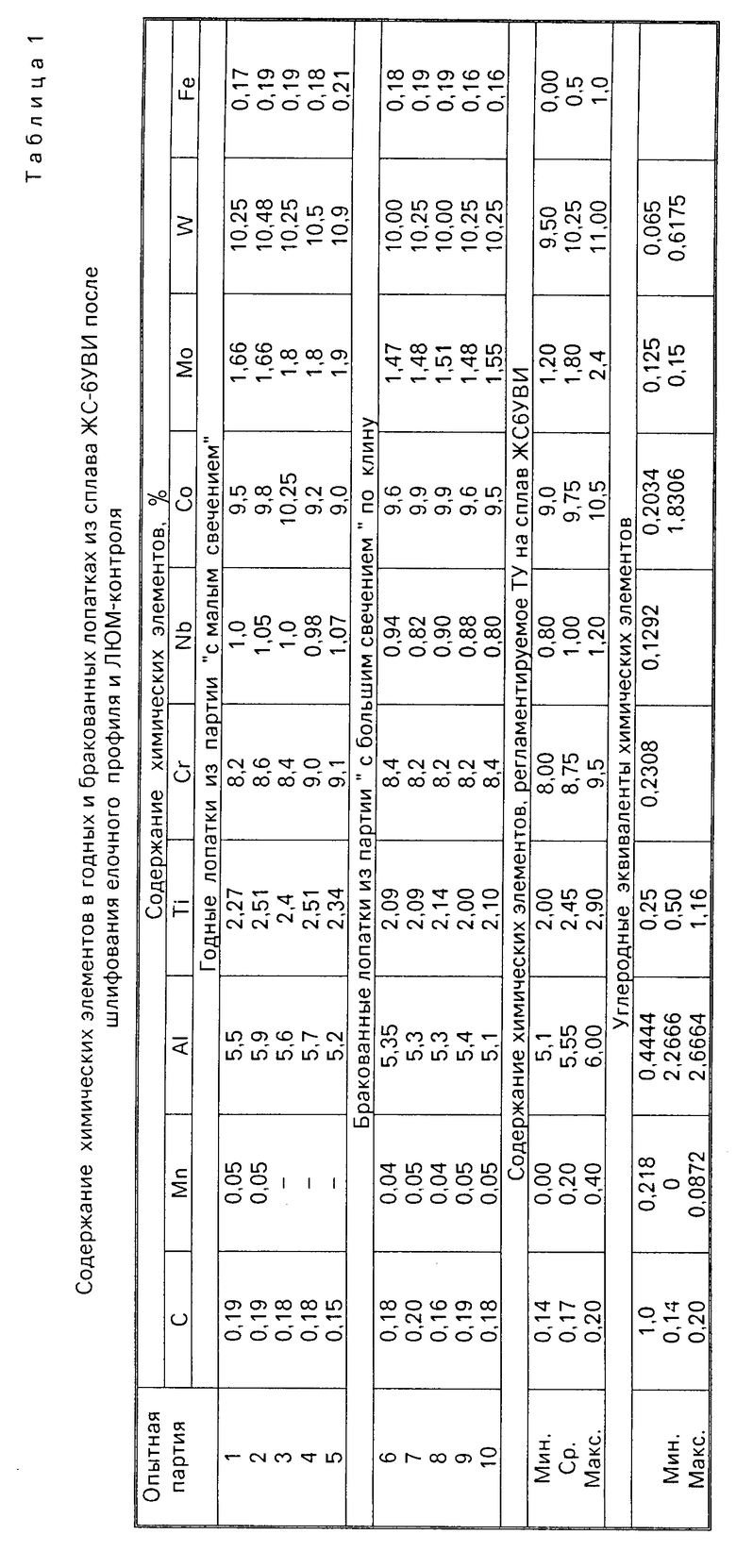

П р и м е р 2. Рассортировали на две группы: годные лопатки и условно "бракованные" заготовки лопаток из литейного сплава ЖС6УВИ по содержанию основных легирующих элементов: Al, Ti, Mo, W, Cr, Nb по наличию указанных элементов в большей половине поля допуска на химсостав по ТУ и в меньшей.

Из 600 шт. заготовок литых лопаток в первой группе оказалось 110 шт. лопаток и во второй группе остальные 490 шт. лопаток, на которых обработали шлифованием клиновые поверхности хвостовика и выполнили контроль (люминесцентным капиллярным методом ЛЮМ-1) на наличие трещин по интенсивности свечения люминофора. Из первой группы все 490 шт. были с "большим свечением" и из второй группы "с малым свечением" 110 шт.

Несмотря на низкое содержание в литых сплавах ЖС6К, ВЖЛ12У, ЖС6У углерода ≅0,20% С, роль карбидов в жаропрочных сплавах сложна и динамична: во-первых, в никелевых сплавах карбиды выделяются предпочтительно по границам зерен; морфология карбидов оказывает влияние на пластичность; карбиды могут влиять на химическую стабильность матрицы путем связывания элементов, взаимодействующих с углеродом: MeC, Me23C6 и Me6C, и Cr7C3. Для углеродистых сталей и жаропрочных сплавов влияние углерода является определяющим, но для высоколегированных сталей и сплавов наряду с углеродом-С существенным является влияние основных легирующих элементов. При этом в количественном отношении влияние определяющих элементов химического состава значительно выше, чем влияние отдельных технологических параметров. Поэтому при разработке технологических режимов целесообразно влияние химического состава обрабатываемого материала оценивать единым комплексным показателем, не выделяя влияние каждого химического элемента, и при разработке рационального химического состава сплава единым комплексным показателем оценивать влияние технологии врезного шлифования замковых поверхностей лопаток с ответными поверхностями елочных пазов в диске турбомашины или т.п. другими сложнопрофильными поверхностями и соединениями их в изделие.

Связь физико-механических свойств готовой детали и соединения, химического состава сплава и параметров технологического процесса сложна, благодаря необходимости учитывать взаимное влияние более 30 параметров процесса шлифования, неоднозначна и может быть установлена только с использованием методов математической статистики (табл.5 и 4). Среди методов построения математических моделей используют метод экспериментальной идентификации, при котором модель строится путем обработки результатов непосредственных измерений при контроле.

Применение экспериментальных методов идентификации требует еще использования новых или известных представлений о природе исследуемого процесса производства или объекта производства и эксплуатации (фиг.5, 6, 8-20).

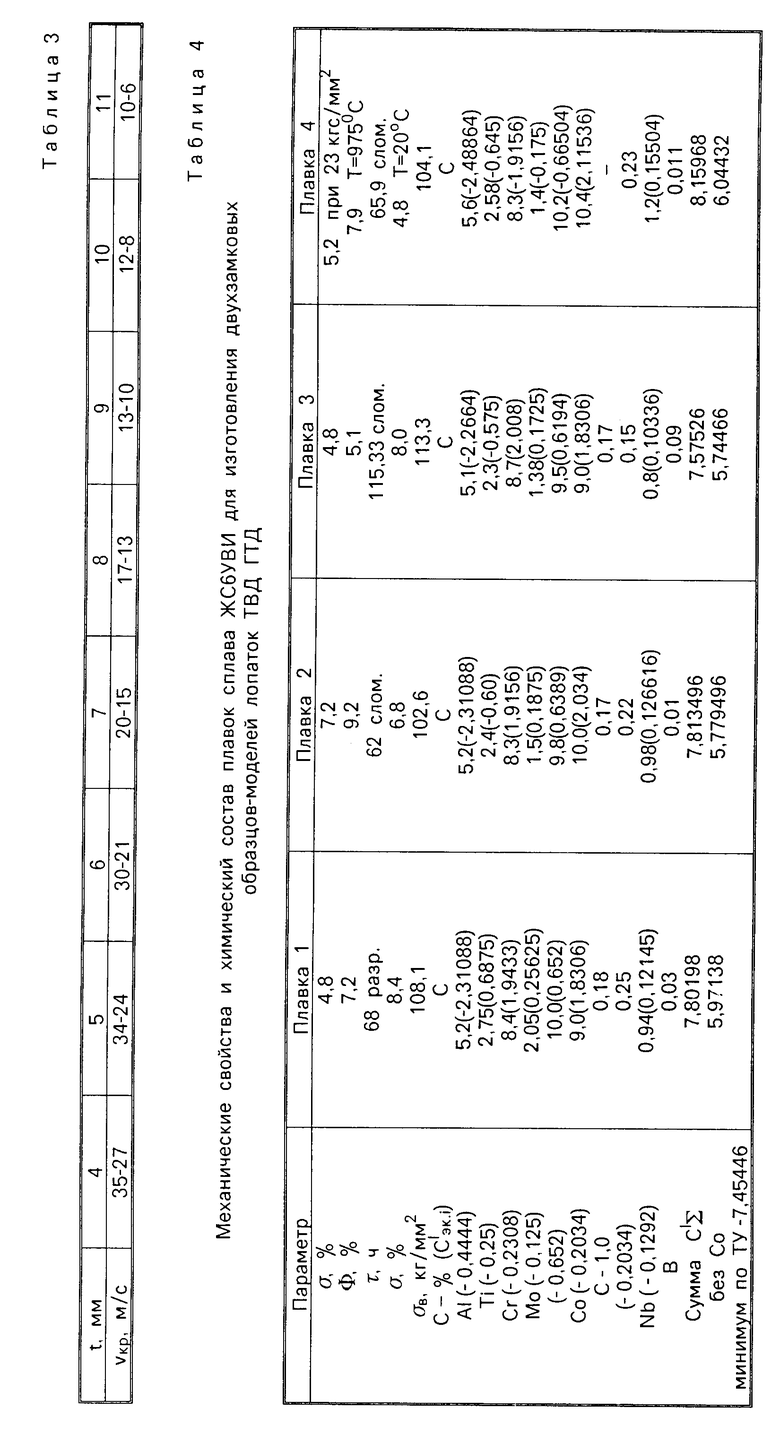

Решают задачи управления процессом изготовления лопаточных машин и управления механическими свойствами жаропрочных сплавов: рассмотрим применительно к процессу шлифования профильных поверхностей лопаток и дисков на профилешлифовальных полуавтоматах с УЧПУ типа SS013L фирмы "Эльб-Шлиф" (ФРГ), ЛШ-220 и ЛШ-233 (фиг. 3-22) и т.д. Планирование и проведение экспериментально-технологических исследований на полуавтомате (фиг.3, 21, 22) осуществляют, исходя из известных или новых представлений о влиянии на механические свойства и обрабатываемость (химического состава) сплава, режимов окончательной обработки и режимов охлаждения при врезном шлифовании, при упрочняющей обработке с деформационным воздействием и при сборке после сортировки с комплектацией по группам размеров, массы, свойств, состава.

При многоштучной обработке за проход нескольких заготовок лопаток, дисков ротора лопаточной машины, установленных в ряд на столе станка (а.с. СССР N 1683259, 1817407, кл. B 24 B 19/14), на различных режимах резания с поиском оптимального режима по различным технологическим критериям используют методику проведения стойкостных испытаний фасонных инструментов (а.с. СССР N 1135285, 1405476, 1632161, 1568697, 1762625). Врезное шлифование елочного профиля на хвостовиках лопаток ведут по способам: а.с. СССР N 1374637, 1508483, 1519061, 1519062, 1707867, 1781943, 1793623, 1792052, 1793624, B 24 B 21/16, при охлаждении СОЖ по изобретению: а.с. СССР N 1617803, а в клиновых пазах диска елочные профили шлифуют абразивным инструментом по а.с. СССР N 176019, 1760719, кл. B 24 B 7/00 по способу а.с. СССР N 1607217 на станке по патенту РФ к заявке N 4926380/08, совместно с торцовыми шлицами Хирта по заявкам N 93041438/08 и 93041439/08 от 18.08.93 г. Обработку лопаток ГТД ведут по способу а.с. СССР N 1570180 B 23 P 15/02 при базировании по а.с. СССР N 1800755, кл. A1 B 23 P 15/02, например, в устройстве по а.с. СССР N 1598367. Обработку поверхностей елочного, торцового профиля и подошвы хвостовика лопаток по а.с. N 1805601. После шлифования профиля непосредственно на станке ведут автоматический контроль размеров, например, блочных размеров по роликам: а. с. СССР N 1483798, заявки N 4489001, 4726143, 4820191, 4820270/08. Управление шлифованием ведут по способу а.с. СССР N 1818772, кл. B 24 B 51. Прошлифованный узел ЗСЕТ лопатки с диском выполнен по а.с. N 1741489.

Влияние химического состава на механические свойства является определяющим. В связи с этим целесообразно на 1-ом этапе (пассивный эксперимент) оценить влияние химического состава на механические основные характеристики сплава: предел текучести σт, временное сопротивление разрыву предел прочности σв и др. Информационный массив для решения задачи формировался по данным отдела технического контроля ОТК и включал сведения о химическом составе, механических свойствах и технологических параметрах температуре окончательной обработки и температуре при охлаждении прошлифованной поверхности. При оценке влияния на механические свойства перечисленных выше факторов учитывают изменение параметров технологического процесса в пределах колебаний, допускаемых требованиями производственной инструкции и ТУ на процесс и изделие.

Для обработки информационного массива, включающие данные по 600 лопаткам из сплава ЖС6УВИ при глубине шлифования t 4.8 мм; использовался пакет статистических программ "Итоги конверсии по шагам". В рассмотрение принимали от 12 до 24 параметров: элементы химического состава С, Mn, Al, Ti, Cr, Nb, Co, Mo, W, Fe; технологические параметры температура шлифования Тмакс., температура охлаждения Тохл., температурный градиент ΔТ в наиболее опасном сечении шлифуемой лопатки, диска; длина и ширина обрабатываемой поверхности.

Выбор независимых переменных ограничивают на шаге, после которого рассчитанная величина F критерия включения меньше значения F критерия распределения со степенями свободы ν1,ν2

Рассчитанный коэффициент множественной регрессии на этом шаге обеспечивает высокий уровень значимости (95-99%).

Уравнения множественной регрессии, связывающие основные механические характеристики ( σт, σв) и др. с технологическими параметрами (t, Vкр, Vдет, Tмакс, Тмин, ( ) и химическим составом сплава, полученные в результате статистической обработки в ходе пассивного эксперимента, позволяют оценить влияние химического состава по условной характеристике, называемой в дальнейшем "углеродным эквивалентом".

) и химическим составом сплава, полученные в результате статистической обработки в ходе пассивного эксперимента, позволяют оценить влияние химического состава по условной характеристике, называемой в дальнейшем "углеродным эквивалентом".

На II-ом этапе (активный эксперимент) планирование и проведение технологических экспериментов осуществляют, исходя из известных представлений о влиянии теплонапряженности процесса шлифования в конце цикла обработки с высокоэффективным охлаждением высоконапорной струей СОТС в виде водного раствора эмульсола СОЖ "Аквол-П" при скорости охлаждения на полуавтомате на механические свойства сплава.

При проведении технологических экспериментов на опытных партиях заготовок с припуском на обработку до 4-8 мм (по хвостовику) целенаправленно изменяют:

химический состав сплава путем подбора лопаток из плавок с диапазоном изменения углеродного эквивалента в интервале от 30,2 до 63,4;

температуру шлифования в диапазоне 873-1523 К (600.1250оС);

температуру охлаждения 263.373 К (- 10 до 100оС); сплава хвостовиков турбинных лопаток с елочным профилем, прошлифованном без шлифовочных дефектов и с трещинами и др. дефектами.

Минимальная сумма углеродных эквивалентов по ТУ для содержания основных легирующих элементов по табл. 1 составляет C Σl= 7,45446, а максимальная сумма для тех же элементов по ТУ C Σl= 9,6119, причем, средняя сумма углеродных эквивалентов по ТУ Ссреднl 8,53318.

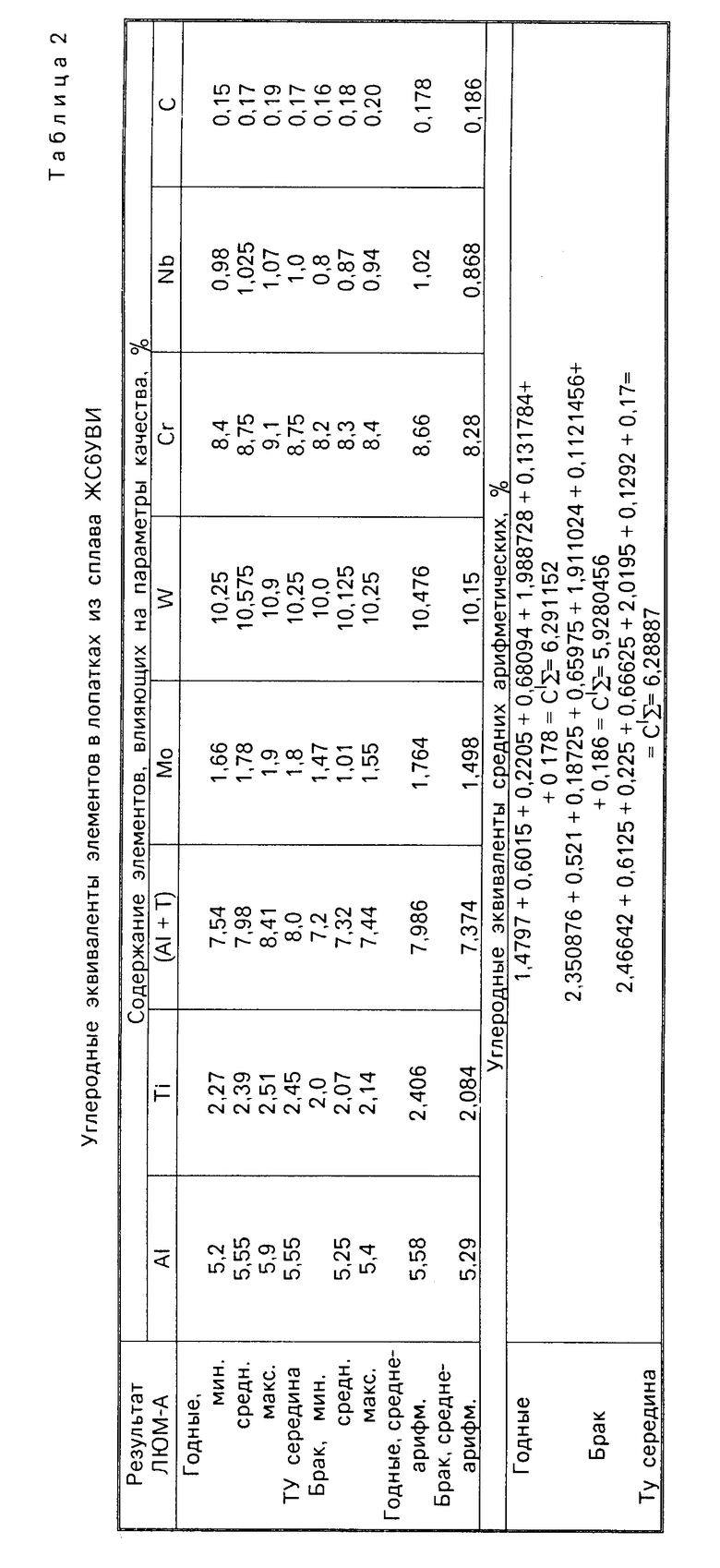

Анализируют данные табл.1 по процентному и углеродному эквиваленту содержания основных легирующих элементов в химическом составе сплава ЖС6УВИ. Результаты анализа показывают, что годные лопатки и бракованные лопатки с дефектами различного происхождения, выявленными ЛЮМ-контролем и спектральным анализом содержания состава, отличаются по количеству входящих в него элементов и по углеродному процентному эквиваленту, приведенному ниже в табл.2.

Среднеарифметическое значение суммарного процентного углеродного эквивалента для годных лопаток практически совпадает со среднеарифметическим значением аналогичного углеродного эквивалента по ТУ, т.е. C ΣlГ 6,291152 незначительно больше C ΣlТУ 6,28887, что больше C ΣlБ 5,9280456 углеродного эквивалента для бракованных лопаток с дефектами, выявленными люминесцентной дефектоскопией на хвостовиках елочного профиля.

Следовательно, определив содержание основных легирующих элементов: Al, Ti, Nb, Cr, Mo, W, C и, представив последний ряд в форме значений суммарного процентного углеродного эквивалента, после сопоставления с углеродным эквивалентом для среднего значения тех элементов по ТУ, можно заранее до обработки отбраковать некоторое количество лопаток с пониженным содержанием легирующих элементов и с пониженными свойствами, т.е. "негодными" для использования в условиях высокотемпературных процессов шлифования и в условиях последующей эксплуатации при работе изделия типа ГТД или любой другой лопаточной машины ответственного назначения.

При жесткой регламентации параметров технологического процесса врезного шлифования в случае отсутствия адаптивной системы управления на станке лопатки с пониженным суммарным процентным углеродным эквивалентом относительно среднего значения по ТУ на содержание легирующих элементов с доминирующим влиянием на свойства сплава отбраковывают еще до механической обработки, что существенным образом повышает экономичность производства при существенном состоянии качества литейных процессов в литейном цехе. Аналогичным образом отбраковывают диски ротора и рассортировывают межпазовые клиновые пазы перед шлифованием елочного профиля.

Фиксацию механических свойств опытных партий сплава временного сопротивления σв, предела текучеси σ т, относительных удлинений σs и σравн. значений ударной вязкости "ан" в широком диапазоне температур испытания от 293.1323, 1373 К (+ 20 до 1050, 1100оС) производят по ходу всего цикла изготовления лопаток и дисков турбомашин от прутка, плавки, литья, термической и механической обработки до контроля, сборки и испытаний их в составе изделия. При обработке информационного массива (фиг.3, 21, 22) по программам прикладной статистики возможно получение регрессивных моделей, включающих наряду с определением химического состава, механических свойств, различный набор технологических параметров: толщины заготовок, припуска и глубины шлифования, температур в зоне обработки с охлаждением, скорости инструментов и детали относительно друг друга, времени и скорости интенсивного охлаждения высоконапорной струей СОЖ под давлением, общего и удельного расхода по зонам обработки различных профильных поверхностей лопаток и дисков комплектами абразивных инструментов.

Получение для последующего анализа комплекса регрессионных моделей с различным набором технологических параметров возможно при наличии специальной сервисной программы, позволяющей вести автоматизированную обработку информационного массива по интересующему инженера-исследователя набору режимов высокотемпературной обработки детали. (фиг.3, 5-20, 21, 22).

Критерием выбора "наилучшей" математической модели является обеспечение максимального значения коэффициента множественной корреляции при минимальном числе используемых в модели технологических параметров. Важным моментом для математической модели управления качеством является введение в модель технологических параметров, легко поддающихся автоматическому контролю, регулированию, компенсации, управлению и корректировке режимов и положений элементов системы СПИЗД": станок-приспособление-инструмент-заготовка-деталь- технологическая среда (СОТС) или СПИЗД + ТС.

В результате проведенных технологических исследований и статистической обработки результатов экспериментов на партиях сплавов типа ЖС и ВЖЛ с использованием специально разработанной сервисной программы и пакета стандартных программ "Итогои конверсии шагов" получают математические модели для всех вышеперечисленных механических характеристик сплава. Наиболее надежными являются модели, связывающие основные механические характеристики (предел прочности и предел текучести) с параметрами технологического процесса окончательной обработки

y a + b(x1) + c(x2) + d(x3) + e(x4) + f(x5), где y одна из характеристик σв,σт, σ s; а свободный член уравнения; b, c, d, e, f коэффициенты регрессионной модели;

х1, х2, х3, х4, х5 значимые параметры технологиоческого процесса:

t, Vр, Vкр., Vдет., Тмакс, Тмин, Тохл, ΔТ;

Dкр, B, I, H и др. соответственно.

Аналогичным образом осуществляют исследование процесса обработки елочного профиля пазов в клиновых пазах диска турбокомпрессора ГТД.

Значительно больший практический интерес представляет решение обратной задачи определения параметров технологического процесса, обеспечивающих получение механических свойств заданного уровня по ТУ, ТТ на лопаточную машину типа авиационного ГТД.

Действительно, для заданного уровня механических свойств (σвз,σтз,σ-13, σ0,250,100,1000,δтз,Ψз) химического состава сплава (Сэкв), толщины заготовки, припуска на обработку и др. геометрических размеров зоны контакта инструмента с обрабатываемой поверхностью детали (см. выше), задачу сводят к решению системы трех уравнений с тремя неизвестными Тмакс., Тмин, Ф. Однако, однозначного решения системы трех уравнений с 3-мя неизвестными быть не может, поскольку на Тмакс и Тмин наложены двухсторонние ограничения, определяемые характеристиками механического оборудования и режимами технологического процесса окончательной обработки, а величина удельного расхода СОТС обычно СОЖ на подающих соплах Ф принимает дискретные значения, определяемые конструктивными особенностями агрегатов системы охлаждения, очистки, и фильтрации СОТС в виде струи СОЖ. Кроме того, существует зависимость между Тмакс. и Тмин.определяемая скоростью продольной подачи Vдет. стола с заготовкой и припуском на обработку t. В связи с изложенным выше для решения системы уравнений целесообразно использовать метод перебора вариантов, реализуемый на ЭВМ и микроЭВМ.

При разработке программы необходимо принять во внимание технологические ограничения, а также внести определенные допущения, ограничивающие число возможных вариантов расчета оптимальных параметров.

1. Ограничения по химическому составу сплава определяются требованиями ГОСТ. ОСТ1.90127-74 и др. в т.ч. ТУ.

2. Диапазон температур шлифования принят равным 1250-250оС. Верхняя граница интервала определяется связкой инструмента, нижняя техническими характеристиками агрегата для охлаждения, очистки СОЖ от шлифовального шлама.

3. Скорость взаимного относительного перемещения абразивных и алмазных инструментов и стола с заготовкой детали определяют режимом окончательной обработки, а также техническими характеристиками станка, в частности технологическими возможностями адаптивного управления профилешлифовальным полуавтоматом с УЧПУ и микроЭВМ с учетом охлаждения струей СОЖ.

4. Величина удельного расхода СОЖ в зонах ускоренного охлаждения и стабилизации высоконапорной струи в зазорах наладки для шлифования, температура СОЖ, ее давление и скорость определяют конструктивно: особенностями технологической системы СПИЗД, порядком и условиями регулирования. Поэтому в программе предусмотрен ввод этого параметра в виде дискретной величины, доминирующей в этом случае.

5. При разработке программы расчета технологических режимов, обеспечивающих получение стабильных механических свойств заданного служебным назначением уровня, учитывают необходимость ее реализации на ЭВМ в реальном масштабе времени. Время счета должно быть минимальным и соизмеримым со временем перемещения заготовки относительно инструмента в зоне окончательной обработки на профилешлифовальном станке.

С целью сокращения времени счета при реализации программы приняты следующие дополнительные ограничения: 5.1. Задание температур охлаждения в диапазоне 800-250оС с интервалом 15-10-25оС. 5.2. Задание температур в диапазона 1050-800оС с интервалом 50о в диапазоне 1050-1250оС с интервалом 10-25оС. 5.3. Задание удельных расходов СОЖ в соответствии с кодами охлаждения секций и сопел агрегата для подачи, охлаждения, очистки СОЖ. 5.4. Задание скоростей продольной подачи стола в диапазоне характеристик оборудования в интервале 10-5 м/мин через 1 м/мин и м/с.

Блок-схема алгоритма расчета может быть представлена (по типу фиг.3, 21, 22).

При разработке программы принята следующая последовательность проведения основных вычислительных операций:

1. Оперативное определение технологических режимов производится по математическим моделям, полученным для наиболее нагруженного при обработке или эксплуатации конструктивного элемента, например, в случае елочного профиля первый паз от пера или ножка на хвостовике полой охлаждаемой лопатки ротора турбокомпрессора ГТД, т.е. по методике стойкостных испытаний фасонных инструментов конкретного типоразмера на конкретных заготовках.

2. Осуществляют ввод данных требуемый уровень механических свойств и заданный химический состав жаропрочного сплава. Проводят проверку исходных данных по химическому составу. Сравнивают с требованиями ГОСТ, ОСТ, ТУ во избежание грубых ошибок.

3. По заданной глубине шлифования (припуску на обработку профиля) лопатки или диска назначают максимальную скорость шлифования и скорость перемещения детали относительно инструмента.

4. Задают максимальную температуру шлифования для сплава.

5. Задают максимальный температурный градиент для сплава.

6. Задают минимальный удельный расход СОЖ, исходя из технической характеристики агрегата для подачи, охлаждения, очистки и фильтрации СОЖ, Ф 6-30 м3/м2ч.

Если при заданных значениях температур и температурных градиентов при охлаждении СОЖ, заданного уровня механических свойств не получают, то режим "ужесточают". Начинают увеличивать расход СОЖ ступенчато или снижают температуру охлажденной СОЖ в чистом баке холодильника от минимального значения к максимальному или наоборот с шагом, определяемым кодом агрегата для охлаждения, очистки СОЖ. Увеличение производят до крайнего значения регулируемой величины данного знака.

Если при достижении максимального расхода СОЖ заданные служебные свойства сплава не получают, то начинают снижать ступенчато температуру шлифования и градиент температур. При каждом новом, более низком значении температуры и градиента повторяют выбор расхода СОЖ и режимов охлаждения в той же последовательности, как описано выше, вплоть до минимального значения температуры и градиента из заданного диапазона.

Если заданных свойств вновь не получают, то переходят к следующему уровню температуры и градиента. Снижают ступенчато температуру и при каждом новом, более низком значении температуры повторяют выбор удельного расхода Ф (СОЖ) и градиента температур Т для каждого нового интервала.

Для каждого сочетания Vкр, Vдет, Ф, мощности шлифования по токовой нагрузке производят расчет механических свойств σв,σт,σ-1,σs и сравнение их с заданными значениями.

Расчет заканчивают на шаге, соответствующем получению первого положительного результата. Если все уровни температур, градиентов, расходов СОЖ и скоростей шлифования и подач исчерпаны, а заданного уровня механических свойств не получено, то вариант невозможен.

Анализ результатов показывает, что с увеличением глубины t необходима регламентация химического состава литейного сплава. При увеличении t с 4 до 9 мм следует изменить углеродный эквивалент C Σl для получения механических свойств первого и второго уровней соответственно. В практической реализации это означает, что для получения в соответствии с требованиями ТУ для толщин 8-9 мм служебных свойств необходимо осуществить предварительный выбор плавок регламентируемого химического состава по конкретным углеродным эквивалентам C Σl

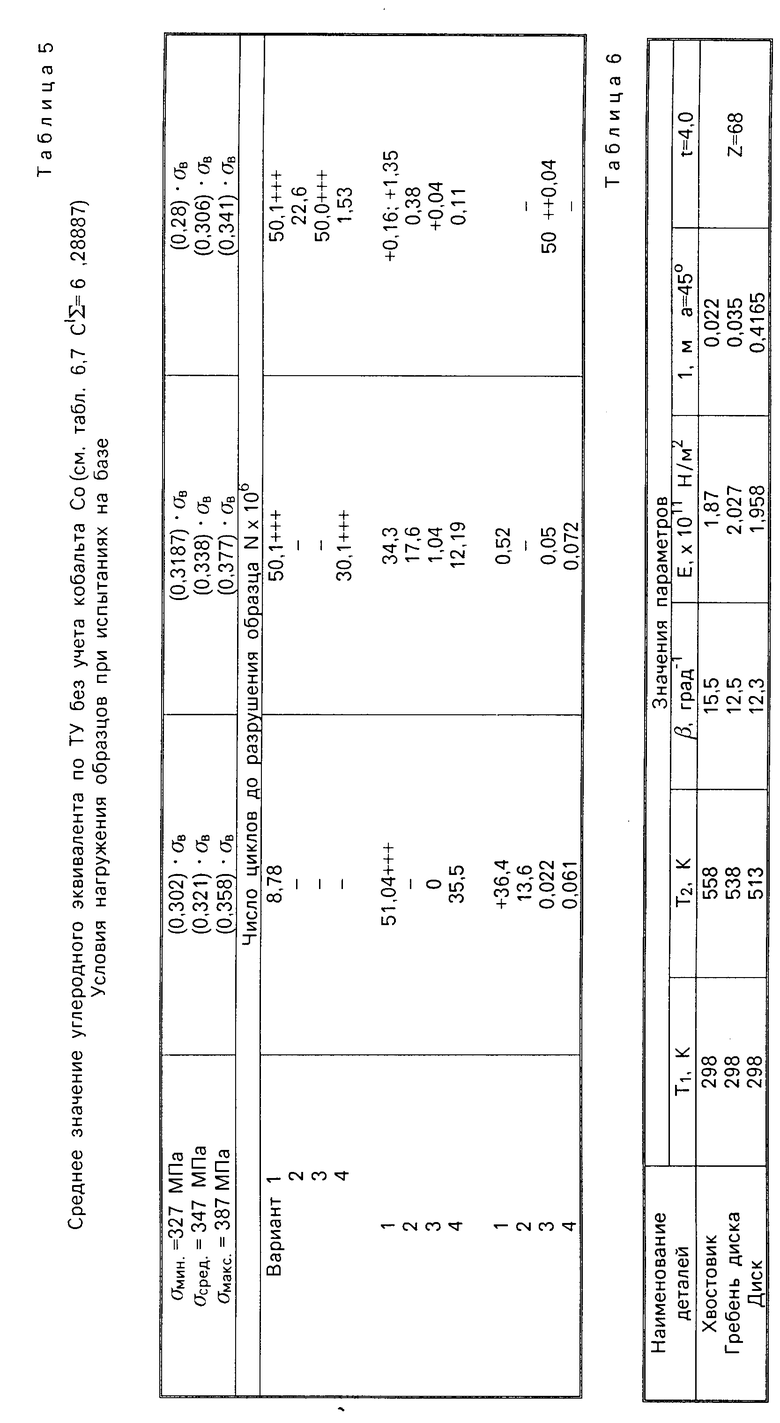

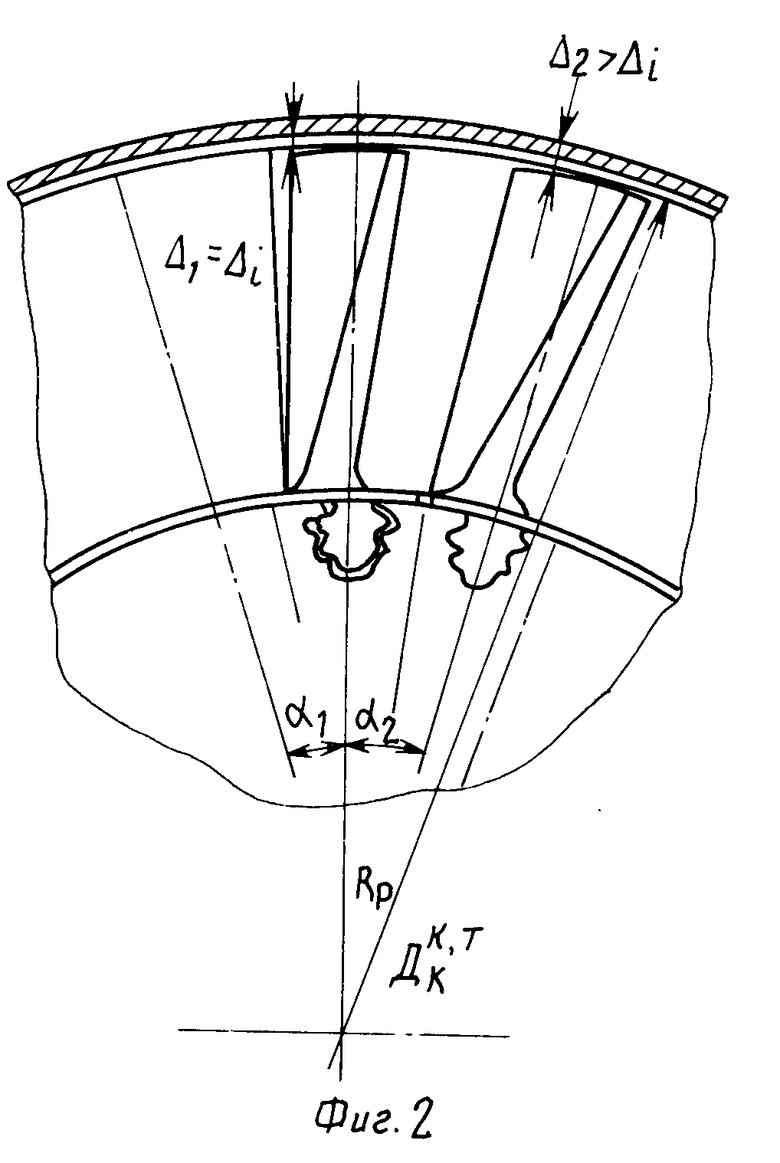

Для заготовок одной толщины из сплава, характеризующегося одним значением углеродного эквивалента, для получения свойств второго уровня необходимо иметь более жесткий режим охлаждения, а именно более низкую температуру охлаждения и больший удельный расход СОЖ через зону обработки, врезным шлифованием с образованием стабилизируют зоны СОЖ. Для глубин шлифования до 4 мм и химического состава с Сlэкв. по табл.2 значения температур шлифования и охлаждения с обеспечением градиента температур при расходе СОЖ через зону обработки возможен переход с трехпроходного цикла на двухпроходный с обеспечением более высоких показателей эксплуатационных свойств замков елочного типа лопаток из сплава ЖС6У, что подтверждается результатами табл.9 и 10 сравнительных испытаний двухзамковых образцов-моделей турбинных лопаток ТВД при 700оС в диапазоне частот 35 и 50 Гц, напряжениях (0,3) σb-(0,38)σb на базе 20 х 106 и 50 х 106 цикл. Причем, суммарный процентный углеродный эквивалент сплава охватывает всю ширину поля допуска на содержание основных элементов химического состава сплава ЖС6УВИ при двухпроходном режиме шлифования с адаптивным управлением по токовой нагрузке привода со скоростью шлифования VI VII 34 м/с; АС I; VIдет 50 мм/мин; VIIдет 100 мм/мин с ограничением колебаний ±ΔI токовой нагрузки 3-5% от максимума тока I на приводе.

Количество шлифуемых за ход стола лопаток не менее четырех, а при базовом варианте шлифуют за 3 прохода только две лопатки ТНД.На участке разработанные статистические модели реализуют в системах управления и контроля физико-механическими свойствами готового литья и проката, преимущественно, для заготовок лопаток и дисков.

Схема информационных связей автоматизированной системы управления качеством ответственных деталей представлена на фиг.3.

В ЭВМ (блок 5) вводят данные о химическом составе плавок, заготовок, номинальной толщине и величины припуска на обработку отливок или проката и требуемом уровне механических свойств (блоки 1-5). На основании представленной выше методики реализации предлагаемого способа рассчитывают оптимальный режим окончательной обработки с режимами температурного воздействия и охлаждения материала конкретной заготовки на конкретном оборудовании: температура и температурный градиент в опасных сечениях заготовки (инструмента) и удельный расход СОЖ (температура охлаждения), скорость относительного перемещения инструмента и детали Vкр/Vдет и др. Протокол с рекомендуемыми технологическими параметрами передают на пост управления окончательной обработки (блоки 5-7).

На участок ОТК цеха выдают табуляграмму с рассчитанными на основе регрессивных моделей и фактических измеренных значений Т, Ф и др. значениями механических свойств и оценкой годности готовой продукции (блоки 5, 8, 9). В случае, если расчетные значения механических свойств и др. характеристик материала обрабатываемой заготовки не ниже приемочных, то на основе табуляграммы заполняют сертификат о качестве партии заготовок комплекта деталей и передают его на участок 11 отгрузки (блоки 9-11). При расчетных значениях механических характеристик по углеродному эквиваленту основных легирующих компонентов химического состава сплава ниже приемочных от партии или от плавки, блока отливок или от каждой заготовки отбирают пробы, образцы-свидетели, точно-литые образцы и т.д. которые передают в лабораторию механических испытаний, длительных и усталостных испытаний. Каждая десятая партия или заготовка независимо от результатов также подвергается механическим испытаниям (блоки 10, 12, 13). После испытаний протокол с фактическими значениями механических характеристик поступает на ОТК (блоки 9, 13, 15). Результаты сравнения механических испытаний (блок 8, 9) с расчетными значениями механических характеристик и величинами углеродного суммарного процентного эквивалента химического состава сплава (блок 5) заносят в контрольную карту (блок 18), которая не менее раз в квартал по графику поступает в лабораторию управления качеством продукции ЛУКП (блок 25).

В ЛУКП (блок 25) на основе контрольной карты Ф 2 (блок 18) после отбора данных строят информационный массив, который передают в ИВЦ (блоки 16-18, 20, 21). Затем обработанные результаты поступают в ЛУКП (21-25).

Если регрессивные модели (исходная и контролируемая) адекватны, система продолжает функционировать без корректировки регрессивных моделей и приемочных чисел (блоки 25-27), в противном случае вносят корректировку в программу расчета механических характеристик на ЭВМ (блоки 26, 28). Далее ведут комплектовку лопаток и пазов в дисках по результатам фактического химического состава углеродному эквиваленту и коррелирующих с ним механических и теплофизических свойств каждой пары элементов замкового соединения, преимущественно, замкового соединения елочного типа ЗСЕТ.

Надежность ГТД зависит от надежности ЗСЕТ, поскольку узлы крепления лопаток ротора являются наиболее нагруженными деталями, которые испытывают статические, динамические, циклические и тепловые нагрузки, а поверхности хвостовика лопатки и межпазового выступа диска в районе крепления лопатки испытывают высокие контактные напряжения.

Например, предел текучести сплава, указанного химического состава из группы сплавов в табл.2-9, из которого изготовлена лопатка при температуре Т 783 К равен σ0,2 4310 х 105 Н/м2. Коэффициент запаса по эквивалентным напряжениям составляет 1,3, что следует признать недостаточным для обеспечения длительной надежной работы ЗСЕТ.

Поэтому целесообразно для изготовления лопаток применить материал другого химического состава (из другой плавки), у которого при той же температуре предел текучести равен σ 5300-5500 х 105 Н/м2. В этом случае коэффициент запаса по эквивалентным напряжениям 1,63.

Теплофизические и механические характеристики сплавов, из которых изготовлены диск и рабочие лопатки, взяты для расчета нормального усилия на зуб елочного профиля в следующих пределах:(табл. 6).

Получены следующие параметры для верхних зубцов хвостовика рабочей лопатки 1 ступени турбины в момент выхода на номинальные параметры газа: ΔR1 0,1205 см, Δh 0,0105 см, Δ l 0,01212 см; Δlхв10,088 см, Δlгр1 0,00643 см, Δl= 0,0153 см, ф 0,0925 рад. N2 149000 Н.

Из приведенных значений следует, что при работе на режиме происходит перемещение лопаток относительно гребней к центру диска, поэтому на контактной поверхности хвостовика и диска на их зубцах имеет место сила трения, направленная к периферии диска.

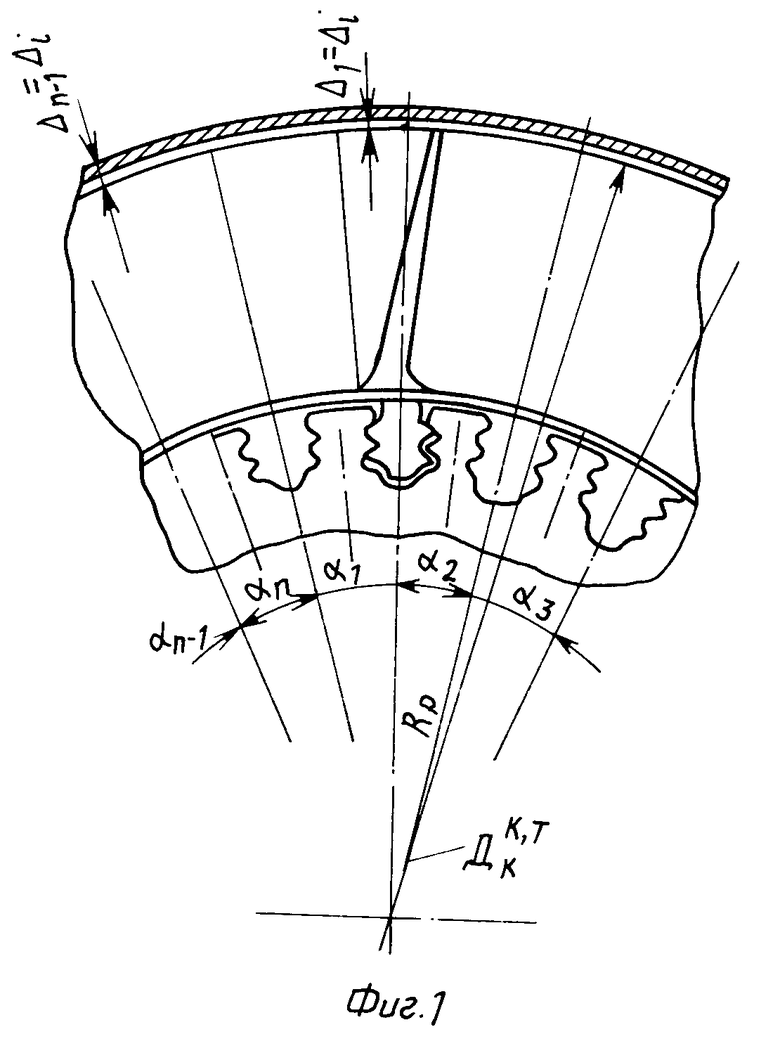

В табл.7 представлены значения коэффициента контактной теплопередачи ак применительно к ЗСЕТ при разных контактных давлениях, определенных при максимальных значениях высоты микровыступов шероховатости в пределах 7 кл. ГОСТ 2789-73г.

Уменьшение теплового потока, подводимого к ободу диска и тем самым снижение температуры диска может быть достигнуто путем продувки зазоров между нерабочими поверхностями ЗСЕТ охлаждающим воздухом.

Весь тепловой поток от хвостовика лопатки к выступу диска передается через зону ЗСЕТ, расположенную между основаниями хвостовика и основаниями зубьев выступа. На хвостовике лопатки в форме клина выполнены зубья елочного профиля, которые верхними поверхностями опираются на нижние поверхности зубьев боковой поверхности клинового паза в ободе диска, а между нерабочими поверхностями зубьев ЗСЕТ зазоры.

Опорные площадки контакта зубьев подвергаются большим удельным давлениям до 2-3-5 х 108 Н/м2 с высоким значением термической проводимости контакта под действием центробежных сил, действующих на лопатку.

Геометрия ЗСЕТ характеризуется большим количеством определяющих размеров, которые выбираются из условий обеспечения необходимых запасов прочности. Минимальный запас длительной прочности обычно лежит в пределах 1,6-2,5. Напряжения растяжения по первой впадине в замке лопатки составляет не менее 10-18 кг/мм2. При интенсивных колебаниях лопаток по основному тону усталостные разрушения и трещины могут возникнуть в ЗСЕТ. При изготовлении лопаток и дисков запас прочности в ряде случаев может снижаться из-за отклонений размеров лопаток, а также прижогов и др. дефектов при наведении в поверхностном слое растягивающих напряжений и др. факторов, снижающих сопротивление усталости. Одной из причин уменьшения запасов прочности в процессе эксплуатации являются коррозионные повреждения материала лопаток, в т.ч. газовая коррозия турбинных лопаток, вызываемая наличием в топливах и продуктах их сгорания химически активных соединений, что связано с коррозионной стойкостью жаропрочного сплава и его химическим составом.

На турбинные лопатки действуют, кроме переменных вибронапряжений, еще такие приводящие к накоплению повреждений факторы, как переменные термические напряжения, повторные статические нагружения при высоких температурах, перегревы рабочих лопаток, например, местные из-за неравномерного по радиусу поля температур. Последние резко снижают сопротивление длительному статическому нагружению и могут вызвать обрывы лопаток с характерными следами пластической деформации.

Одним из наиболее распространенных дефектов дисков турбин является растрескивание поверхности на дне пазов ЗСЕТ. Причиной возникновения трещин чаще всего является термическая усталость, образующаяся в материале при повторных термических нагружениях в моменты запуска и останова ГТД. Опасные разрушения дисков могут являться следствием перегрева и статической перегрузки из-за заброса частоты вращения ротора. Диски из материала некоторого химического состава в результате длительной работы при высоких температурах теряют пластичность ("охрупчиваются"), что может приводить к их хрупкому разрушению даже при относительно небольшом повышении статической напряженности.

Часто в процессе развития трещины в диске происходит возрастание уровня общих вибраций двигателя с роторной частотой, что может служить диагностическим признаком отказа и при своевременном выключении ГТД позволяет предотвратить разрушение диска. При обнаружении трещины в диске ГТД снимают с эксплуатации из-за опасности катастрофы ЛА. При обрыве части диска разрушения часто не локализуются в пределах корпуса ГТД вследствие массивности при высокой частоте ротора.

Большинство профильных поверхностей лопаток и дисков подвергают окончательной механической обработке абразивными инструментами, температура полирования или шлифования которыми близка к рабочей температуре элемента детали при эксплуатации ротора ГТД. Поэтому полировальные и шлифовальные операции являются не только доводочными для устранения погрешностей геометрии, волнистости, шероховатости, но и одновременно контрольной операцией неразрушающей дефектоскопии.

Дефекты материала, выявляемые при абразивной обработке, являются гарантией недопущения скрытых дефектов в подповерхностном слое детали в эксплуатацию в составе ротора ГТД, что повышает надежность ГТД и ЛА в целом.

Знание возможностей материала конкретного химического состава противостоять действию повышенных температур и напряжений ползучесть, термоусталость, длительная и усталостная прочность, фреттингкоррозия и др. позволяет подобрать "щадящие" режимы окончательной обработки при существующем качестве продукции металлургического производства или выявить до постановки в ГТД детали со скрытыми дефектами любого происхождения: литья, термообработки, механической и упрочняющей обработки. Это повышает надежность, но экономически нецелесообразно в связи с большими затратами на изготовление в дальнейшем забракованной детали.

Преимуществом предложенного способа изготовления ротора лопаточной машины является третий путь из указанных выше, позволяющий на основе полученной информации о химическом составе и свойствах сплава конкретной детали и даже ее элемента ответственного назначения дать режим технологического процесса окончательной обработки, учесть природу материала и изготовить из него годную продукцию ГТД, его ротор, испытывающий перегрузки.

Результаты исследований, расчетов и эксплуатации конкретных ЗСЕТ показали, что характер и степень неравномерности распределения усилий зависят от ряда факторов (фиг.5-20):

от различия в шаге между зубцами хвостовика лопатки и выступов в диске ротора лопаточной машины типа ГТД;

от различия в модуле упругости и коэффициенте линейного расширения материалов лопатки и диска, его межпазовых выступов;

от градиента температур по высоте ЗСЕТ;

от жесткости элементов замкового соединения лопаток с ободом диска.

Установлено, что при модуле упругости материала лопатки, большем, чем модуль упругости материала диска, происходит разгрузка первой пары зубцов, а при большем коэффициенте линейного расширения возрастание нагрузки на первой паре зубцов. Температура хвостовика лопатки, большая, чем температура выступов диска, также способствует возрастанию нагруженности первой пары зубцов. Натуральные испытания показали, что наибольшее влияние на изменение характера распределения нагрузки между зубцами ЗСЕТ при работе его в упругой стадии деформирования материала оказывает величина первоначальных (при установке лопатки) зазоров между опорными поверхностями зубцов хвостовика лопатки и выступов диска. При работе ЗСЕТ из-за ползучести происходит перераспределение нагрузки между зубцами (локализуется вблизи впадин).

Если материалы лопатки и выступов диска имеют близкие значения характеристик ползучести и перепад температур по высоте ЗСЕТ отсутствует, то распределение нагрузки между зубцами равно первоначальному. При градиенте температур по высоте и с деформацией ползучести материала выступов диска большей, чем хвостовика лопатки, возможно уменьшение нагрузки на первые пары зубцов и увеличение ее на последние зубцы ЗС. Первоначальные зазоры или соотношения коэффициентов линейного расширения материалов, обеспечивающие разгрузку первой пары зубцов в упругой области деформирования, почти исключают перегрузку этой пары зубцов во времени в условиях высоких температур, так как в стадии установившейся ползучести распределение усилий между зубцами практически не зависит от неточностей изготовления поверхностей соединения, а определяется градиентом температур и жесткостью элементов ЗСЕТ. Обычный в условиях эксплуатации ГТД перепад температур по высоте ЗСЕТ влечет за собой неравномерное распределение усилий между зубцами; верхние зубцы оказываются менее нагруженными, чем нижние, что улучшает демпфирующую способность ЗСЕТ.

Характер распределения усилий по зубцам ЗСЕТ при его изгибе в условиях предварительного растяжения центробежными силами существенно зависит от сдвигов сопрягаемых зубцов, от соотношения между внешними изгибающими нагрузками и особенно от отношения растягивающего усилия к изгибающему моменту P: M, от величины коэффициента трения f и от величины предварительного зазора между зубцами, а также от конструктивных параметров ЗСЕТ, например, от угла скоса α рабочей поверхности зубцов (фиг.5-20).

В случае отсутствия зазора между зубцами коэффициент концентрации напряжений над верхним зубом 2-х зубового ЗСЕТ хвостовика вентиляторной лопатки Кσв2,63, над нижним зубом Кσд 1,82. Для межпазового выступа диска коэффициент концентрации напряжений в районе верхней впадины Кσд 1,75, в районе нижней впадины К σг 2,90. Растягивающие напряжения по контуру элемента диска не превышают 40,8 дан/мм2, а растягивающие напряжения по контуру хвостовика лопатки не превышают 41 дан/мм2. Наибольшие напряжения действуют вблизи точек сопряжения радиусного участка галтели с прямолинейной рабочей гранью. Существенное снижение концентрации напряжений и деформаций можно получить за счет увеличения радиусов скругления впадин зубцов. Однако, при увеличении радиусов скругления уменьшается перекрытие зубцов лопатки и диска, что приводит к возрастанию контактных давлений. Последнее может ускорить развитие деформаций ползучести в зубцах. Зазор Δ 16 мкм между зубцами выбирается при нагрузке Р 9000-11000 дан, что составляет 11% от максимальной нагрузки на 2-х зубовое ЗСЕТ лопаток вентилятора ГТД. Зазор между нижними зубцами выбирается при меньшей нагрузке ЗСЕТ.

Увеличение зазора между верхними зубцами на 10 мкм приводит к уменьшению на 4% напряжений изгиба у основания нижних зубцов возрастают (на 4%).

Из анализа экспериментальных данных также следует, что наличие зазора между нижними зубцами ЗСЕТ в меньшей степени влияет на изменение напряженного состояния, чем наличие зазора той же величины между верхними зубцами.

Во время работы турбины рабочие лопатки ротора прижимаются зубцами хвостовика к соответствующим опорным поверхностям контактных площадок зубцов межпазовых выступов диска. Температура зубцов хвостовика отличается от температуры соответствующих выступов на гребне диска:

для верхних зубцов эта разность может достигать 50 К из-за различия коэффициентов линейного расширения материалов хвостовика лопаток и сопрягаемых боковых сторон каждого межпазового выступа диска во время работы турбины в каждом температурном интервале (при тепловом расширении ЗСЕТ) имеет место перемещение зубцов хвостовика относительно соответствующих выступов на гребне диска. Возникающие температурные напряжения на контактных поверхностях зубцов ЗСЕТ объясняются наличием стеснения свободному температурному расширению хвостовика со стороны сил трения на них. Максимальный градиент температур по высоте пера возникает от момента достижения гребнями диска и хвостовиками рабочих лопаток стационарного температурного состояния, т.е. при наличии перемещения хвостовиков лопаток, относительно диска.

Из-за появления сил трения на поверхности контакта нормальное усилие на зуб хвостовика отличается от того, которое имеет место при стационарном температурном поле ЗСЕТ. Хвостовики лопаток и гребни межпазовых выступов диска при нагревании стремятся расшириться также в радиальном и тангенциальном направлениях, причем в радиальном направлении расширение их происходит свободно в пределах зазора между ротором и корпусом-статором ГТД, а в тангенциальном гребни диска и хвостовики взаимно препятствуют тепловому расширению. Тепловое расширение гребня и хвостовика в тангенциальном направлении вызывает радиальное перемещение хвостовиков относительно гребней диска, от которого зависит направление силы трения на поверхности контакта зубцов хвостовика, и гребней, оказывающих влияние на величину нормального усилия. Если величина суммарного температурного удлинения хвостовика и гребней по дуге в тангенциальном направлении будет меньше температурного удлинения той же дуги от температурного расширения диска и гребня в радиальном направлении, то лопатка под действием центробежной силы будет перемещаться относительно гребней по радиусу к периферии диска. В момент выхода турбины на номинальные параметры газа ротор имеет полные обороты, температурный градиент по высоте пера лопаток достигает максимума при высоких абсолютных значениях температуры пера, а температура хвостовиков и гребней ниже, чем в стационарном режиме.

При этом имеет место перемещение хвостовика лопатки относительно диска. Перемещение хвостовика относительно гребня диска может быть и при переходе от меньшей к большей нагрузке турбины. Перемещение лопаток происходит относительно диска к его центру, поэтому на контактной поверхности зубцов ЗСЕТ имеет место сила трения, направленная к периферии диска.

Влияние на величину нормального усилия на зуб хвостовика лопатки и диска сил трения, возникающих на контактных поверхностях зубьев ЗСЕТ при тепловом расширении лопатки в эксплуатационных условиях, составляет примерно 10-20% от величины нормального усилия на зуб, подсчитанного без учета указанных сил трения.

Причем, установлено, что наиболее термонапряженным сечением лопатки является поперечное сечение сопряжения корневого сечения пера с призамковой полкой и с хвостовиком лопатки, где резко изменяется площадь сечения и форма сечения лопатки в поперечном и продольном направлениях.

Анализ вышеприведенных материалов показал на необходимость учета фактических значений свойств пар половины хвостовика с каждой стороной паза на контактных площадках выступов диска по его химическому составу, определенному экспресс-методом неразрушающего контроля, например, спектральным анализом, ЭЭЭ и др. Число циклов до разрушения, помимо качества самого материала, зависит от максимального градиента температур в конкретном интервале температур обработки и эксплуатации, скорости охлаждения и от толщины профильного элемента детали. Чем выше температура, от которой производится охлаждение, тем меньше количество теплосмен требуется для того, чтобы вызвать разрушение. Аналогичное действие оказывает скорость охлаждения. В табл.8 приведены максимальные разности температур между поверхностным слоем и сердцевиной детали толщиной 4 мм при быстром нагреве и медленном охлаждении в зависимости от разности углеродных эквивалентов.

С увеличением толщины конструктивных элементов, охлаждаемых дисков и лопаток высокотемпературных турбин роторов лопаточных машин ГТД количество циклов до разрушения резко уменьшается. У жаропрочных никелевых сплавов типа ЖС, ВЖЛ, Инконель 100, Нимоник 75 и др. являющихся наиболее распространенными материалами роторов турбин и камер сгорания ГТД, резкое ухудшение срока службы в условиях термической усталости наблюдается при увеличении толщины деталей с 1-1,2 до 1,5-2 мм.

Помимо регулирования химического состава и его контроля или учета для устранения и предупреждения склонности к межкристаллитной коррозии следует использовать методы термической обработки и др. высокотемпературных процессов от литья до шлифования с температурами в зоне обработки до (0,4)0,6(0,8)Тплавл.

П р и м е р 3. На качество и надежность деталей ротора ГТД, на частоту дефектов и эксплуатации ЛА большое влияние оказывает культура производства и состояние стабильного высокого качества технологических процессов изготовления ответственных элементов с концентраторами напряжений, так как детали, изготовленные по одному чертежу разными способами или на разных режимах обработки, могут иметь существенно отличающуюся надежность. Например, динамическая прочность рабочей лопатки ротора турбины, изготовленной фрезерованием, шлифованием, полированием составляет 312 МПа, а ЭХО электрополированием, дробеструйной обработкой 402 МПа, причем, АЖО, ГАО, врезное глубинное шлифование, упрочнение микрошариками обеспечивают на базе 50х106 циклов 380-430,5 МПа, при σт(0,28-0,38) σв.

Поэтому важную часть технических условий конструкторской и технологической документации на лопаточную машину ГТД составляют ТТ технические требования на изготовление, ремонт, эксплуатацию деталей, сборочных единиц-узлов и изделий-комплексов. В ТТ выражают критерии, отражающие газодинамические параметры проточной части деталей и модулей из их узлов, а через них параметры рабочего цикла и КПД ГТД, прочность и безотказность деталей и, следовательно, сроки службы и надежность функционирования лопаточной машины типа ГТД.

Газодинамические требования касаются тех параметров работы ГТД, которые влияют на распределение скоростей, давлений и температур воздушного и газового потоков, гидравлическое сопротивление газовоздушного тракта. К ним относятся, в частности, зазоры в лабиринтных уплотнениях, радиальные и осевые зазоры в ступенях компрессора и турбины (фиг.4), шероховатость обтекаемых поверхностей, стабильность геометрии каналов и др.

Другую группу ТТ составляют ограничения рабочих параметров, связанных с прочностью, коррозионной и эрозионной стойкостью, износостойкостью. Сюда входят состояние поверхностного слоя, зазоры для компенсации температурных деформаций, качество покрытий, шероховатость поверхностей, радиусы переходов, уравновешенность роторов, вибрационные характеристики. ТТ оптимизируют сложный комплекс эксплуатационных деталей и узлов, иногда даже противоречивых. Так, увеличенные температурные перепады требуют больших зазоров, а увеличенные перепады давлений снижения их величины.

Особое место в испытаниях лопаточной машины занимает балансировка роторов, так как ТТ по дисбалансу накладывает специфический отпечаток на технологический процесс производства и ремонта турбокомпрессора ГТД. Ограничение дисбаланса зависит от частоты вращения ротора турбомашины. Для ротора с частотой вращения до 5000 об/мин допускается дисбаланс до 4,0 мкм Н˙м, а с частотой 21000 об/мин 0,15 мкм Н˙м, причем с 30000 до 4500 об/мин 0,12-0,063 мкм Н. м величины остаточных дисбалансов роторов и их частей задаются специальными ТТ на ремонт и восстановления ГТД.

Допустимый дисбаланс обеспечивают рядом технологических операций подбор лопаток по весовому моменту (по массе и плечу-радиусу):

выверка биения;

механическая обработка ротора в составе собранного узла в сборе;

промежуточные балансировки дисков, валов, рабочих колес отдельно, с валом и др.

набор вышеуказанных комбинаций операций, чем жестче ограничения ТТ.

Общее число балансировок роторов и их частей у разных ГТД от 1 до 20. Последнее преобразует схему технологического процесса: каждая балансировка связана со сборкой и разборкой узла, технологическим обеспечением взаимного расположения деталей и своим собственным местом в технологическом процессе производства ГТД и восстановления при ремонте.

Динамическая балансировка роторов и их составных модулей, узлов обычно проводится при замене деталей ротора, сборке на сдаточное и контрольно-сдаточное испытания. Уравновешенность достигается снятием металлов в местах по чертежу, подбором и регулировкой балансировочных элементов, перестановкой деталей сборочной единицы модуля, узла и др.сборочной единицы.

Испытания и контроль ротора обеспечивают технологией сборки.

После завершения испытаний производят окончательное клеймение деталей узла каждого модуля при нанесении рисок взаимного положения, N комплекта, затем ротор разбирают и подготавливают к сборке изделия полноразмерного двигателя в виде ГТД.

ТТ на ротор компрессора содержат следующие параметры:

радиальные зазоры между торцами концевых периферийных сечений пера рабочих лопаток и корпусом НА, лабиринтные зазоры в уплотнениях;

размеры, биения, эллипсность центрирующих и посадочных поверхностей по обе стороны функциональных зазоров между деталями ротора и статора: корпусов, цапф, поверхностей с герметиками и уплотнительным слоем;

размеры и биения по гребешкам лабиринтов в уплотнениях;

люфты лопаток, шероховатость, размеры лопаток по профилю пера и хвостовика, антивибрационным и призамковым полкам;

вибрационные характеристики рабочих лопаток;

остаточный дисбаланс ротора и его составных частей или деталей.

По результатам контроля механических свойств и химического состава материала каждой лопатки и плавки, каждой стороны каждого паза и участков диска выполняют комплектование лопаток и клиновых пазов в диске к операции обработки елочного профиля конкретного блочного размера Mi по роликам, определяемого непосредственно на профилешлифовальном двухшпиндельном автомате с ПУ в устройстве автоматического контроля прошлифованных поверхностей елочного профиля в нескольких сечениях.

Помимо чисто количественных величин, часто ТТ обязывают создать при сборке ГТД др.положительные факторы, повышающие надежность и качество функционирования собираемой лопаточной машины. Например, на сборку диска ступени РК (фиг.4), помимо допустимой статической неуравновешенности и др. отклонений, может быть задан закон распределения частот собственных колебаний различных лопаток по окружности диска (фиг.1,2). Последние ТТ необходимы для уменьшения амплитуды вынужденных колебаний лопаток и повышения усталостной прочности диска ступени ротора.

Однако, ТТ к некоторым типам лопаточных машин непрерывно растут. За последние 25 лет тяга авиационных ГТД увеличилась в 4-5 раз, ресурс в 5-10 раз, надежность в 3-4 раза, а стоимость в десятки и сотни раз. Поэтому для большинства деталей и узлов ГТД ТТ определяют по отношению величины допуска на "а"-й параметр к возможной величине допуска этого параметра δl принятой точности изготовления деталей и простом их соединении, т.е. Ко δатт: δаттl 1,0. Последнее ТТ, независимо от воли технолога, объективно определяет необходимость перехода от простой сборки к методам сложной сборки ГОСТ 14.203-73 и др.

Промежуточные ТТ назначают для получения максимального экономического эффекта на протяжении всего жизненного цикла-производства и эксплуатации ступени ротора лопаточной машины (фиг.1,2,4). Если конкретные уысловия определяют необходимость сборки ступени ротора ГТД из окончательно обработанных деталей, то это станет невыгодным экономически, так как для обеспечения ТТ минимального биения радиальных кромок пера лопаток по Дк (фиг. 1,2,4) необходимым только подбор по их длине h, что не только усложнит технологический процесс сборки, но может оказаться невозможным, ибо лопатки подбирают еще и по др. параметрам. Однако, благодаря применению ЭВМ (фиг.3) и предложенного "Способа изготовления ротора лопаточной машины" и вышерассмотренный вариант сборки станет возможным для осуществления в производственных условиях.

Если собирают диск с неокончательно обработанными лопатками, а с припуском по длине h и в ПТТ биение ФДк не ограничивают, то подбор по длине и др. параметрам может не потребоваться. После закрепления подобранных лопаток минимальное биение их по ФДк может быть обеспечено абразивной обработкой ступени в собранном роторе, т.е. применением чередующего технологического процесса.

При изготовлении отдельных сборочных единиц авиационных ГТД могут применяться самые различные чередующиеся технологические процессы: сбоирают диск турбины с валом, затем его раскручивают в условиях, превышающих эксплуатационные, после чего окончательно обрабатывают и после обработки продолжают сборку или т.п. и т.д.

Подбор необходимо производить непосредственно при сборке, а иногда даже в процессе испытания машины, например, подбор топливных форсунок с целью обеспечения допустимой или требуемой неравномерности температурного поля перед сопловым аппаратом газовой турбины. При этом пригодность деталей или сборочных единиц-модулей определяют только лишь путем замера получаемых выходных параметров сопряжения путем подбора вставных лопаток сопловых аппаратов газовых турбин с целью обеспечения минимальной неравномерности расхода газа через отдельные секторы его проточной части. Результаты расчета и контроля радиального зазора даны ниже в табл.9 для компрессора П каскада двухконтурного двигателя.

Замковое соединение елочного типа ЗСЕТ показано на фиг.1,2,5 и представляет собой узел крепления с двумя парами елочного профиля зубьев, применяемый с целью размещения большого количества лопаток в рабочем колесе ротора двухконтурного газотурбинного двигателя ГТД.

При работе ГТД хвостовики лопаток 1 подвержены значительным растягивающим напряжением от действия центробежных сил ротора. Они 1 удлиняются и вызывают концентрацию нагрузки по зубьям ЗСЕТ. Форма хвостовика лопатки 1, сужающегося к центру диска ротора, благоприятна для распределения нагрузок. Лопатки 1 подвергаются также изгибающим воздействиям, вызывающим дополнительное нагружение зубьев. Концентрация нагрузки от изгиба подчиняется особым закономерностям, исследователи которых рекомендуют нагружать меньше первый зуб от пера лопатки, так как хвостовик в районе ножки передает полную нагрузку, что является также благоприятным условием увеличения демпфирования колебаний ротора.

Предельное состояние ЗСЕТ при статическом разрушении может определяться напряжениями растяжение в перемычках хвостовика лопатки 1 и межпазового выступа гребня диска. Однако, наиболее часто в ЗСЕТ крепления лопаток 1 проявляет себя снижение сопротивления усталости материала, в котором наблюдают поломки и дефекты усталостного происхождения. Условия возникновения и роста усталостных трещин определяются свойствами материала, характером изменения напряжений во времени, способом нагружения, типом напряженного состояния и степенью его неоднородности, конструктивной формой и абсолютными размерами деталей (масштабом).

Усталостные трещины зарождаются от действия повышенных местных напряжений, т. е. в зонах концентрации напряжений, где усталостная прочность определяется прочностью малых объемов материала в зонах с повышенной и высокой концентрацией напряжений, определяемых оптимизацией местных геометрических форм и соотношением некоторых параметров.

Концентрация нагрузки в ЗСЕТ объясняется следующими факторами: а) упругими деформациями деталей; б) погрешностями изготовления; в) силами трения; г) неравномерным износом.

Концентрация нагрузки является решающей причиной понижения надежности и долговечности деталей машин, а не только деталей ЗСЕТ ГТД ЛА. Актуальность уменьшения концентрации нагрузки возрастает с расширением деления силового потока в машинах на несколько потоков, например, в елочных и двухзубовых замках лопаток и пазов в ободе дисков ротора (фиг.5-20).

П р и м е р 4. Чаще стремятся к равномерному распределению нагрузки по контактной поверхности ЗСЕТ, так как критерием работоспособности является контактная прочность и износостойкость хвостовика и паза диска ротора.

По условию равнопрочности иногда рекомендуют уменьшать удельные нагрузки в зоне высокой напряженности деталей ЗСЕТ, например, путем разгрузки первого зуба со стороны профиля пера лопатки ротора ГТД.

В неподвижных соединениях и в неприрабатывающих подвижных сопряжениях концентрация нагрузки сохраняется на весь срок эксплуатации машины, а для ЗСЕТ характерна концентрация нагрузки, вызываемая растяжением. Нагрузка по зубьям распределялась бы равномерно только при условии, что податливость зубьев много больше податливости тел хвостовика лопатки и элемента межпазового выступа гребня диска и только при высокой степени точности взаимного изготовления узла ЗСЕТ.

Если же податливость зубьев соизмерима с податливостью хвостовика лопатки и межпазового выступа диска ротора ГТД, то прогибы наиболее нагруженных зубьев верхних по отношению к оси диска и ротора отличаются от прогибов нижних зубьев из-за наличия удлинений хвостовика лопатки и элементов сопряжения с выступами диска на участке сцепления.

Известны случаи, когда концентрация нагрузки может привести к так называемому "цепному", т.е. последовательному срезу зубьев ЗСЕТ, который нельзя предотвратить увеличением количества зубьев елочного профиля.

Во избежание "цепного" среза зубьев, ЗСЕТ должно обладать достаточной податливостью и гибкостью, чтобы обеспечить равномерность нагружения всего зацепления зубьев всех лопаток на периферии обода диска. Хотя, с другой стороны, тот факт, что элемент диска работает на растяжение, способствует уменьшению концентрации нагрузки. Ибо местные напряжения характеризуются теоретическим коэффициентом концентрации напряжений и законом убывания по координате от поверхности в глубину материала сплава, т.е. градиентом напряжений. Влияние градиента напряжений обусловлено статистической природой прочности. При наличии острого пика напряжений меньше вероятность того, что пиковые напряжения будут действовать на самые слабые зерна материала сплава. Для деталей сложной формы характерна общая неравномерность распределения напряжений, неучитываемая элементарными формулами курса сопротивления материалов. Места возникновения наибольших напряжений от разных силовых факторов чаще всего не совпадают. Поэтому при уточненных расчетах максимальных напряжений дополнительно вводят коэффициент общей неравномерности распределения напряжений и коэффициент относительного распределения напряжений, связанный с несовпадением мест возникновения наибольших напряжений от разных силовых факторов.

Влияние местных напряжений на снижение предела выносливости деталей характеризуется эффективным коэффициентом концентрации напряжений. Известны следующие рекомендации общих путей снижения концентрации напряжений:

придание деталям плавных очертаний, особенно скругление внутренних углов;

удаление неработающего материала, ибо в ряде случаев оказывается, что прочность деталей можно существенно повысить разгрузочными канавками или отверстиями;

размещение источников концентрации напряжений в зонах малых номинальных напряжений или смещение максимумов местных напряжений от разных источников силового и температурного временного воздействия.

Комплекс параметров несущей способности ЗСЕТ состоит в определении напряженного состояния и собственно характеристик прочности.

Теоретический расчет напряженного состояния и концентрации напряжений в ЗСЕТ сопряжен со значительными техническими трудностями.

Применительно к условиям использования ЗСЕТ в газовых турбинах исследовали их в упругой постановке; с учетом температурных напряжений в области упругих деформаций с применением методов расчета резьбовых соединений, с учетом характера распределения нагрузок между зубьями в зоне упругости материала и в стадии установившейся ползучести; расчет концентрации напряжений методом ломанных сечений и др. Во всех исследованиях рассматривают приближенную расчетную схему при одномерном напряженном состоянии в зубьях ЗСЕТ ротора ГТД ЛА.

Характер нагружения и условия работы ЗСЕТ свидетельствуют: информация о фактическом распределении напряжений в деталях ЗСЕТ при статическом нагружении является весьма полезной для оценки статической прочности и усталостной долговечности соединения лопаток.

На фиг.5-20 приведены результаты распределения напряжений в двухзубовом ЗСЕТ лопаток с выступом гребней диска для 3-х случаев:

1 отсутствие начального зазора (без нагрузки) между зубьями хвостовика лопатки 1 и межпазовыми выступами 2 диска (исходный или базовый вариант);

2 наличие начального зазора между верхними (по отношению к оси вращения диска и ротора) зубьями хвостовика лопатки и межпазовыми выступами диска (начальная нагрузка от нуля до некоторого значения воспринимается только нижними зубьями);

3 наличие начального зазора между нижними зубьями хвостовика лопатки и межпазовыми выступами диска ротора турбомашины.

Испытания позволяют приближенно определить зависимость начального зазора от нагрузки, при которой этот зазор выбирается (до 80 мкм), а также зависимость напряжений в характерных точках деталей ЗСЕТ от величины первоначального зазора между элементами контура лопатки и диска ротора.

За исходные оси прямоугольных координат приняты для деталей:

хвостовика лопатки ось Y совпадает с осью симметрии и направлена по радиусу диска 2 от оси вращения ротора к перу лопатки 1;

элемента паза и межпазовых выступов диска 2 ось Y проходит по оси симметри межпазового выступа (фиг.5,6).

Анализ схемы нагружения деталей ЗСЕТ (фиг.6) для некоторых точек свободного контура может объяснить, действуют ли в этих точках напряжения растяжения или сжатия. На боковых поверхностях хвостовика 1 лопатки, прилегающих к перу лопатки, действуют растягивающие напряжения, а на внешнем диаметре периферии межпазового выступа диска 2 напряжения сжатия. Если на свободном контуре по касательной к нему действует растягивающие напряжение, то оно соответствует главному напряжению σ1, а если сжимающее, то σ2. При рассмотрении напряженного состояния ЗСЕТ в постановке задачи для односвязных тел распределение напряжений в модели и в натурных деталях не зависит от упругих постоянных характеристик материалов и определяется только величиной нагрузки и геометрией продольных и поперечных сечений деталей ЗС.

В пределах технологических допусков возможно появление начального зазора Δн (до приложения нагрузки) между верхними зубьями хвостовика и диском или между нижними зубьями и элементами паза диска 2.

Линейный закон и линейный характер зависимости (фиг.7) свидетельствуют о том, что нагрузки и деформации не выходили за пределы упругости материалов реальной конструкции деталей ЗСЕТ ротора ГТД ЛА.

На схеме фиг.8 по одной горизонтальной оси отложены значения нагрузки Р, а по другой соответствующие им значения величины зазоров Δ с фиг.7.

В зависимости от фактического химического состава материала по процентному суммарному углеродному эквиваленту (табл.1,2,8) и результатам определения механических свойств на образцах при испытаниях (фиг.3) по известным температурным полям для зоны контактного взаимодействия элементов ЗСЕТ принимают теплофизические показатели для конкретного интервала температур материала конкретного химического состава и по ним оперативно определяют тепловые деформации и перемещения элементов ЗСЕТ, по которым выполняют требуемое сочетание первоначальных зазоров в ЗСЕТ и его изменения в процессе эксплуатации ГТД (фиг.5-20).

Если начальный зазор имеет место по верхним зубьям и брать наиболее нагруженную точку на контуре нижнего зуба, то по фиг. 8 имеем:

линия О- σр зависимость напряжения в данной точке от нагрузки при одновременном нагружении всех зубьев; линия О- σм зависимость напряжения в этой же точке от нагрузки, при условии, что начальный зазор выбирают только при расчетной нагрузке (максимальный) начальный зазор Δн= 80 мкм).

Эксперимент проводят при базовом зазоре Δо и при нагрузке Ро. На линии О- σм этому соответствует некоторое напряжение в данной точке. При дальнейшем нагружении нагрузка воспринимается всеми зубьями, поэтому в зоне упругих деформаций увеличение напряжения идет по линии, параллельной О- σр. Тогда σо напряжение в рассматриваемой точке при расчетной нагрузке и начальном зазоре Δо. Аналогично для той же точки, но при зазоре по нижним зубьям ЗСЕТ (линии ниже О- σр на фиг.8).

По этим экспериментальным данным можно определить напряжение в любой точке при любом начальном или текущем зазоре Ат и заданной нагрузке (например, σт1 для расчетной нагрузки Р). Из анализа графика фиг.8 получают аналитическую зависимость напряжения от начального зазора при расчетной нагрузке

δт= δр+  (δм-δр) Наличие геометрической симметрии и симметричность действующих нагрузок позволяет ограничиться рассмотрением половины хвостовика лопатки 1 на фиг.14-20 и половин межпазовых выступов диска 2 на фиг.9-13.

(δм-δр) Наличие геометрической симметрии и симметричность действующих нагрузок позволяет ограничиться рассмотрением половины хвостовика лопатки 1 на фиг.14-20 и половин межпазовых выступов диска 2 на фиг.9-13.

Для обработки экспериментальных данных по оперативному определению напряженно-деформированного состояния по хвостовику лопатки и по межпазовому выступу гребней диска составляют программы расчета напряжений в элементах контура ЗСЕТ (на языке ФОРТРАН) для ЭВМ. На фиг.21,22 приведены блок-схемы этих программ соответственно для лопатки и диска. В качестве исходных данных используют:

1 ФК (1) массив параметров в узлах сетки;

РФ (1) массив номеров в узлах сетки;

МФ (40) массив числа узлов в каждой строчке;

МК, к число столбцов, число строк нанесенной сетки;

СРМ цена;

Р Р, М-Р, РМ усилие в натуральной детали, усилие в модели-ообразца;

сDN, ДМ толщина детали, толщина модели-образца;

DX, DY шаг сетки по оси OX и по оси OY.

Для уменьшения объема информации на перфокартах набивают значения параметров и N только тех узлов, которые принадлежат нужной области.

На фиг.22 приведена блок-схема программ обработки экспериментальных данных расчета напряженного состояния межпазового выступа диска (на языке ФОРТРАН) с использованием тех же идентификаторов для лопатки. Последнее позволяет сохранить единство в обозначениях переменных и преемственность в расчетах. Для уменьшения количества перфокарт основной программы вычисление значений нормальных напряжений σх по направлению вдоль оси OY идет параллельно с вычислением значений σy в одном цикле. Аналогично вычисляют значения σy через σ х в узлах сетки, лежащих справа от оси OY.

Результаты расчета напряжений в деталях ЗСЕТ выводят в виде таблицы, форма которой соответствует геометрии межпазового выступа гребня диска 2, группами по три строчки. В каждой строчке слева обозначен ее N в соответствии со схемой разбивки и указаны значения напряжений (ТАУ), σх (5Х), σy (5Y).

Размерность напряжений соответствует дан/мм2. Перед результатами расчета печатают заголовок и величина коэффициента пересчета результатов от модели-образца к натурной детали ЗСЕТ.

При растяжении от действия центробежных сил в диске возникают радиальные и окружные (тангенциальные) напряжения.

Радиальные напряжения на внешнем контуре по впадине замка создают центробежные силы масс лопаток и межпазовых выступов тела диска 2 ротора лопаточной машины преимущественно типа ГТД.

Анализ напряженно-деформированного состояния выполняют для максимального режима работы ГТД, что соответствует нагрузке от центробежной силы массы лопатки Р 103000 дан.

Надежность и ресурс ЗСЕТ крепления рабочих лопаток вентилятора или первой ступени компрессора определяют их несущую способность при статическом приложении нагрузки, при повторно-статическом нагружении и параметры выносливости при действии переменных нагрузок.

Оценка несущей способности деталей ЗСЕТ, работающих при переменных нагрузках, осуществляют с особым вниманием к зонам концентрации напряжений и деформаций источникам образования трещин, приводящих к преждевременному разрушению деталей ЗСЕТ ротора ГТД ЛА.

В иллюстрированном варианте концентрация напряжений резкое местное изменение напряжений вызывается конструктивными факторами, выраженными изменением размеров и сечений и конфигурацией деталей, к которым сводят изменяющиеся при деформации и нагреве с охлаждением линейные и угловые перемещения элементов контура деталей ЗСЕТ.