Предлагаемое изобретение относится к области механической обработки и может быть использовано при базировании и закреплении лопаток турбин и компрессоров газотурбинных двигателей (ГТД) по профилю их проточной части (криволинейному профилю пера лопатки).

Известен способ закрепления лопаток ГТД при механической обработке, включающий установку лопатки в спутник, который затем устанавливают в приспособление, измерение отклонения ее фактического положения от положения эталонной лопатки, определенного предварительно, ориентирование лопатки по шести степеням свободы и ее закрепление в приспособлении. (Авторское свидетельство №895609, МКИ В 23 Q 3/00, заявлено 16.01.79 г., опубл. 07.01.82 г.).

Недостатком этого способа является его сложность за счет того, что операцию ориентирования лопатки производят внутри зажимного приспособления вне станка, при этом операция сопровождается постоянным определением отклонения фактического положения лопатки относительно положения эталонной лопатки.

Устройство для закрепления лопатки представляет собой корпус, спутник, установленный в направляющих корпуса, измерительно-ориентирующее устройство и устройство для ориентирования лопаток. (Авторское свидетельство №895609, МКИ В 23 Q 3/00, заявлено 16.01.79 г., опубл. 07.01.82 г.).

Недостатком такого устройства является то, что оно состоит из большого количества подвижных элементов в виде рычагов, толкателей, фиксаторов, что снижает жесткость устройства для закрепления лопатки и ведет к снижению точности ее обработки. Недостаточная жесткость устройства ведет также к тому, что способ закрепления включает еще операцию заливки лопатки в брикет, что удлиняет технологический цикл закрепления детали.

Также известен способ закрепления лопаток ГТД при механической обработке, включающий установку лопатки в устройство для закрепления по шести базовым поверхностям, однозначно определяющим положение лопатки в пространстве: это три точки на профиле пера; две точки на входной кромке (одна на бобышке, другая на торце замка) и шестая точка на подошве замка, измерение отклонения фактического положения лопатки от положения эталонной лопатки, определенного предварительно, ориентировку лопатки, закрепление и установку устройства на станок.

Лопатку ориентируют в кассете с целью обеспечения равномерного расположения припусков на лопатке как со стороны спинки, так и со стороны корыта. Ориентирование лопатки осуществляется одновременно с измерением ее положения относительно положения эталона (лопатки с равномерно расположенным припуском). При этом ориентирование каждой последующей лопатки относительно настроенного (эталонного) положения осуществляется смещением трех пар установочных и зажимных элементов внутри пространства приспособления. После выполнения всех указанных действий приспособление с лопаткой устанавливают на станок. (Чернышев В.В. и др. "Протягивание и упрочнение хвостовиков лопаток газотурбинных двигателей", М.: Машиностроение, 1971, с.218-219, рис.8.4).

Устройство для реализации этого способа содержит корпус, три установочных элемента для ориентирования оси лопатки и три установочных элемента для ориентирования криволинейной поверхности лопатки относительно оси (три точки - на профиле пера; две - на входной кромке лопатки; одна - на подошве замка), расположенные в корпусе. Устройство содержит также три зажимных элемента, соответствующие установочным элементам для ориентирования криволинейной поверхности лопатки. Установочные элементы имеют возможность осевого перемещения. Установочные и соответствующие им зажимные элементы в виде штырей (упоров) расположены в устройстве на трех равноплечих рычагах, каждый из которых приводится в движение конусом. Причем каждый из рычагов выполнен в виде скобы, а каждый конус связан со штоком пневмоцилиндра. Кроме того, каждый штырь (упор) имеет регулировку своего положения внутри скобы, которая осуществляется при настройке (закреплении эталона) в данном приспособлении. (Чернышев В.В. и др. "Протягивание и упрочнение хвостовиков лопаток газотурбинных двигателей", М.: Машиностроение, 1971, с.218-219, рис.8.4).

Эти способ и устройство имеют те же недостатки, что и предыдущие.

Технической задачей, на решение которой направлено предлагаемое изобретение, является замена операций ориентирования лопатки внутри приспособления ориентированием лопатки вместе с приспособлением на станке путем перемещения шпинделя с инструментом и приспособления с лопаткой относительно друг друга. Это позволяет обеспечить перемещение установочных элементов в устройстве только при его настройке и исключить перемещение установочных элементов в процессе закрепления детали, что в свою очередь позволяет исключить из конструкции устройства большое количество сложных подвижных элементов в виде рычагов и толкателей.

Техническая задача в заявляемом способе решается тем, что способ закрепления лопаток ГТД при механической обработке включает установку лопатки в устройство для ее закрепления, измерение отклонения фактического положения лопатки от положения эталонной лопатки, определенного предварительно, ориентировку, закрепление и установку приспособления на станок.

Новым в способе является то, что устройство для закрепления сначала устанавливают на станок, устанавливают и закрепляют в нем лопатку, затем измеряют отклонения ее фактического положения от положения эталонной детали и ориентируют устройство с лопаткой до совпадения ее оси с осью шпинделя станка (с осью инструмента).

Техническая задача в заявляемом устройстве для закрепления лопаток ГТД решается тем, что оно содержит корпус, три установочных элемента для ориентирования оси лопатки и три установочных элемента для ориентирования криволинейной поверхности лопатки относительно оси, расположенные в корпусе, причем все эти элементы имеют возможность фиксации заданного положения. Устройство содержит также три зажимных элемента, соответствующие установочным элементам для ориентирования криволинейной поверхности лопатки.

Новым в устройстве является то, что оно снабжено крышкой и скалками. Крышка расположена внутри корпуса и замкнута относительно него. В крышке расположены зажимные элементы и скалки, причем зажимные элементы установлены неподвижно, а скалки проходят через корпус, подпружинены относительно него и имеют возможность осевого перемещения.

Предлагаемое изобретение поясняется чертежами, где:

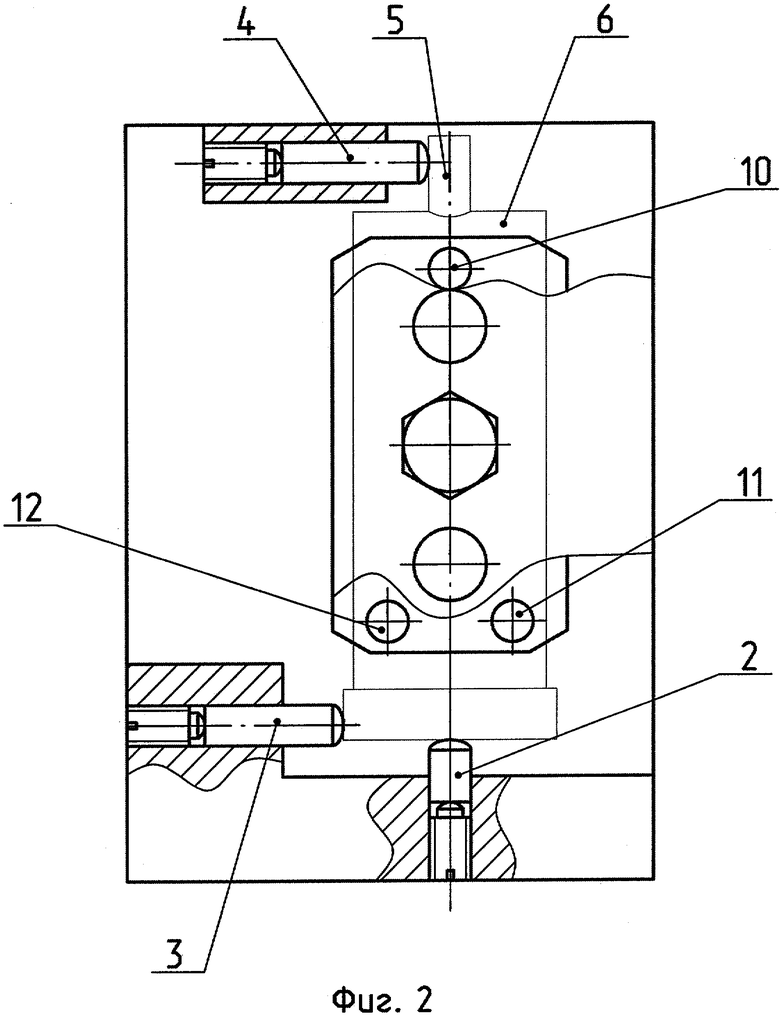

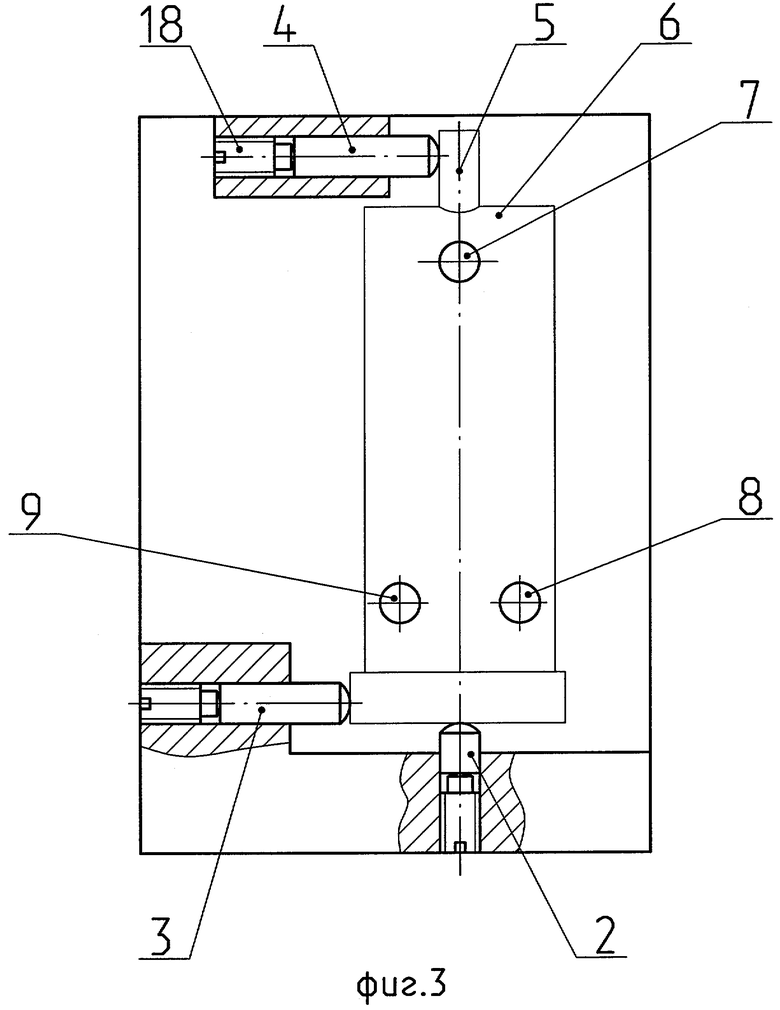

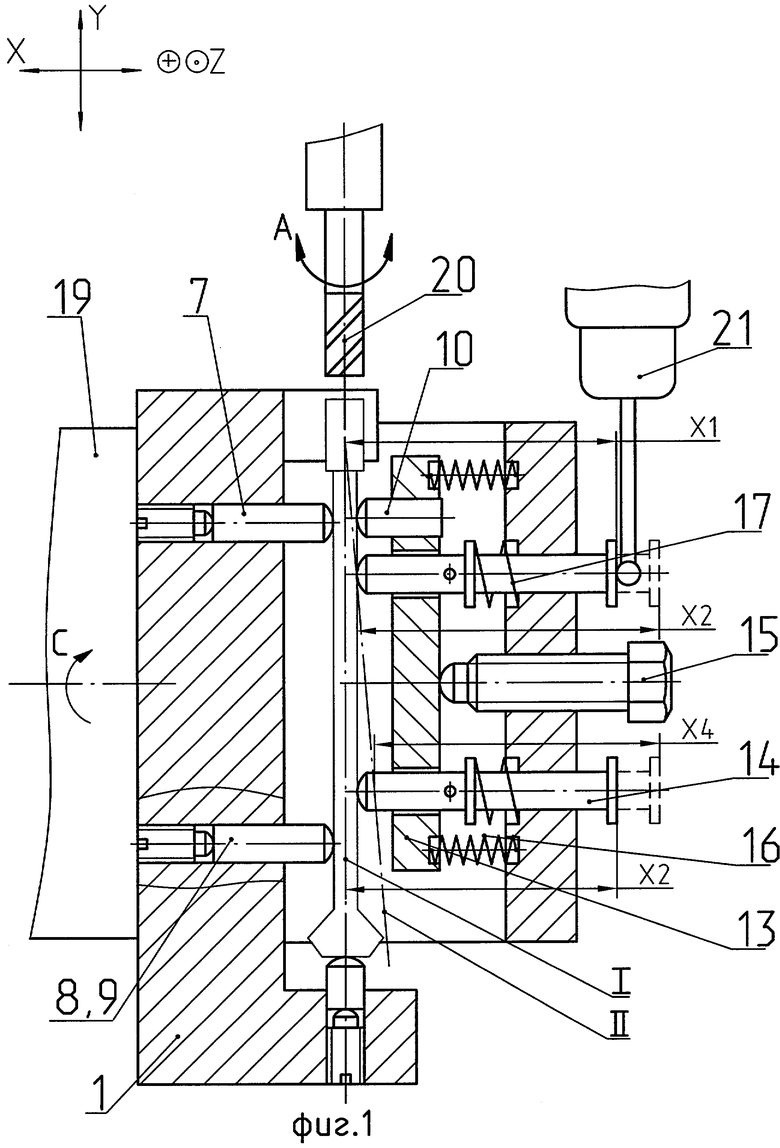

на фиг.1 представлена схема устройства, совмещенная со схемой осуществления данного способа; на фиг.2 - схема устройства (вид сверху); на фиг.3 - то же, без верхней крышки с зажимными элементами.

Устройство для закрепления лопатки ГТД содержит корпус 1, три установочных элемента 2, 3, 4 для ориентирования оси 5 лопатки 6, три установочных элемента 7, 8, и 9 для ориентирования криволинейной поверхности лопатки 6 относительно ее оси 5. Все эти элементы расположены в корпусе 1. Установочные элементы 2, 3, 4, 7, 8 и 9 имеют возможность осевого перемещения. Устройство содержит три зажимных элемента 10, 11 и 12, соответствующие установочным элементам 7, 8, 9. Устройство снабжено крышкой 13 и скалками 14. Крышка 13 расположена внутри корпуса 1 и замкнута относительно него с помощью винта 15 и пружин 16. В крышке 13 неподвижно расположены зажимные элементы 10, 11, 12 и скалки 14. Скалки 14 проходят через корпус 1, подпружинены относительно него пружинами 17 и имеют возможность осевого перемещения. Каждый из установочных элементов 2, 3, 4, 7, 8 и 9 имеет возможность фиксации с помощью винтов 18.

Способ закрепления лопаток в данном устройстве осуществляется следующим образом.

На столе 19 многоцелевого станка, имеющего несколько одновременно управляемых координат, размещают устройство для закрепления лопатки. Лопатку 6 устанавливают в устройство на шесть установочных элементов, а именно: два установочных элемента 3 и 4 с упором в бобышку и торец замка лопатки 6 со стороны входной (выходной) кромки (направляющая база); установочный элемент 2 с упором в торец подошвы замка (опорная база) для ориентирования оси 5 лопатки 6, три установочных элемента 7, 8, 9 со стороны спинки (или корыта) лопатки 6 (установочная база). Положение всех шести установочных элементов первоначально настраивают по эталону, перемещая их с помощью винтов 18 до тех пор, пока ось эталона (положение) I не совпадет с осью 20 инструмента (шпинделя станка). В дальнейшем положение упоров 2, 3, 4 и 7, 8, 9 неизменно.

В установленном положении лопатку 6 закрепляют с помощью зажимных элементов 10, 11, 12. Закрепление осуществляют с помощью винта 15, перемещающего на скалках 14 крышку 13, замкнутую со сферическим конусом винта 15 пружинами 16. В процессе закрепления ось 6 лопатки 5 занимает положение II, отличное от положения I оси эталона. Положение II не совпадает с осью 20 инструмента и требует корректировки.

В закрепленном положении производят измерение отклонения положения II оси 5 лопатки 6 от положения I оси эталона. Замер осуществляют с помощью измерительной программы, включающей в себя: установку в шпиндель станка измерительной головки 21; подход ее к каждой скалке 14, выходящей за пределы корпуса 1; и ощупывание торца скалки 14, противоположный конец которой прижат к поверхности лопатки 6 с помощью пружины 17. В результате этого измеряются расстояния между осью II и торцами каждой из скалок 14, установленной в том или ином месте, то есть размеры х3 и x4. Они сравниваются с размерами между эталонным положением оси I и торцами скалок x1 и х2 (фиг.1). Затем определяют отклонения оси II в месте установки каждой из скалок.

После проведения измерений и определения отклонений оси 5 очередной закрепляемой лопатки 6 от эталонного система управления станка перемещает инструмент (шпиндель станка) по оси X, Y, Z и оси А, а также стол 19 станка с размещенным на нем устройством по оси С (фиг.1). Взаимное перемещение осуществляют до тех пор, пока ось 5 закрепленной лопатки 6 не совпадет с осью 20 инструмента. Далее осуществляется механическая обработка поверхностей лопаток, например обработка технологических базовых поверхностей (зацентровка), фрезерование замка и т.д.

Предлагаемый способ позволяет существенно упростить и сократить цикл обработки деталей, так как распределение припуска на обработку осуществляется непосредственно на самом станке. При этом ориентирование детали осуществляется за счет перемещения шпинделя и приспособления относительно друг друга, а не за счет ориентирования детали в приспособлении.

Такой способ закрепления позволяет в устройстве для его осуществления только один раз (при настройке) установить установочные элементы и в дальнейшем оставить их неподвижными. Это существенно повышает жесткость приспособления, а соответственно и надежность закрепления в нем обрабатываемой детали.

Изобретение относится к области механической обработки и может быть использовано при базировании и закреплении лопаток турбин и компрессоров газотурбинных двигателей по профилю их проточной части. Сущность изобретения заключается в том, что сначала устанавливают на станок устройство для закрепления лопатки и устанавливают и закрепляют в нем лопатку. Затем измеряют отклонения ее фактического положения от положения эталонной лопатки и ориентируют приспособление вместе с лопаткой до совпадения оси лопатки с осью инструмента. Само устройство снабжено крышкой и скалками. Крышка расположена внутри корпуса и замкнута относительно него, в ней расположены скалки и зажимные элементы. Зажимные элементы установлены неподвижно. Скалки проходят через корпус, подпружинены относительно него и имеют возможность осевого перемещения. Технический результат изобретения состоит в повышении точности обработки, упрощении конструкции. 2 н.п. ф-лы, 3 ил.

| ЧЕРНЫШЕВ В.В | |||

| и др | |||

| Протягивание и упрочнение хвостовиков лопаток газотурбинных двигателей | |||

| - М.: Машиностроение, 1971, с.218-219, рис.8.4 | |||

| Способ крепления турбинной лопатки с елочным хвостовиком на вибростенде при усталостных испытаниях | 1976 |

|

SU1276937A1 |

| САМОЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ТУРБИННЫХ ЛОПАТОК С ЕЛОЧНЫМ ЗАМКОМ | 1977 |

|

SU803291A1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ СОСТОЯНИЯ ЗАКРЕПЛЕННЫХ В ПОЛКАХ СОПЛОВЫХ И РАБОЧИХ ЛОПАТОК МНОГОСТУПЕНЧАТОЙ ТУРБОМАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2006594C1 |

| US 4539738 A, 10.09.1985. | |||

Авторы

Даты

2005-10-10—Публикация

2003-12-31—Подача