Изобретение относится к лакокрасочной промышленности, в частности к производству лакокрасочных материалов для защитных и декоративных покрытий деревянных, загрунтованных металлических изделий, эксплуатируемых в атмосферных условиях.

По технической сущности наиболее близкой к предлагаемой эмали является эмаль НЦ-132, представляющая собой суспензию пигментов, развальцованных с нитроцеллюлозой, пластификатором и диспергатором. Эта эмаль по совокупности существенных признаков наиболее близка к заявленному изобретению (по составу и техническим характеристикам) и предназначается для окраски деревянных и предварительно загрунтованных металлических поверхностей изделий, эксплуатируемых в атмосферных условиях. Система покрытия, состоящая из двух слоев эмали НЦ-132, нанесенной на загрунтованную поверхность, способна сохранять атмосферостойкость, защитные свойства в умеренном климате не менее двух лет (до балла А3 1 по ГОСТ 9.407-84).

Эмаль НЦ-132 содержит, как и предлагаемая эмаль, органические растворители, коллоксилин, алкидную смолу, пигменты, пластификатор, диспергатор (олеат меди). Соотношение компонентов в эмали следующее, мас.

коллоксилин 5,79-7,85

алкидная смола (в расчете на сухое вещество) 11,58-15,70

пластификторы (хлорпарафин, дибутилфталат, касторовое масло) 3,48-4,71

пигменты (в виде суховальцованных паст) 7,82-11,54

диспергатор (раствор олеата меди в расчете на сухое вещество) 0,07-0,09

органические растворители [этанол, бутанол (или изобутанол), бутилацетат, этилацетат (или ацетон), этилцеллозольв или циклогексанон, толуол] остальное

Основным общим признаком прототипа и заявляемого объекта является атмосферостойкость (влагоустойчивость, светостойкость, тепло-морозостойкость) в умеренном климате.

Недостатком эмали НЦ-132 является низкая влагоустойчивость покрытий на ее основе.

Заявляемым изобретением ставится основная задача разработка новой эмали, обладающей повышенной атмосферостойкостью, в частности, существенное улучшение влагоустойчивости эмалевого покрытия.

Эта цель достигается тем, что в состав эмали вводится кремнийорганическое вещество этилсиликат-40 (олигомерный этиловый эфир ортокремневой кислоты) при следующем соотношении компонентов, мас.

коллоксилин 6,40-8,50

алкидная смола (считая на сухое вещество) 13,40-15,60

пластификаторы (фталатные, фосфатные, хлорпарафин, касторовое масло) - 3,00-4,50

олеат меди (диспергатор, считая на сухое вещество) 0,07-0,09

пигменты 6,00-10,25

этилсиликат-40 (считая на сухое вещество) 1,50-2,50

летучая часть остальное

Летучая часть эмали (остальное до 100%) представляет собой смесь органических растворителей следующего состава, мас.

бутилацетат 15,94-16,44

этилацетат 11,0-11,95

спирт этиловый 15,68-15,88

спирт бутиловый или изобутиловый 16,65-17,00

толуол или ксилол 39,30-40,1

В качестве алкидной смолы могут использоваться смола 188 (раствор в органических растворителях глифталевой смолы, модифицированной растительными маслами или растительными маслами и синтетическими жирными кислотами) и смола 130 (раствор в органических растворителях глицеринового полиэфира фталевой кислоты, модифицированного синтетическими жирными кислотами фракций C10-C13 или C10-C16).

Процесс изготовления эмали осуществляется следующим образом. В смеситель загружают смесь органических растворителей и навеску коллоксилина, добавки суховальцованных (коллоксилино-пигментных) паст согласно рецептуре требуемого цвета эмали. Массу перемешивают при нормальных температуре и давлении до получения однородного раствора, после чего в него вводят рецептурные количества смолы, пластификатора и этилсиликата-40.

По другой технологии, с использованием порошкообразных пигментов, эмаль изготавливают в две стадии.

На первой стадии готовят суспензию пигментов (в шаровой или бисерной мельнице, или краскотерке) в рецептурной навеске коллоксилинового раствора, загружая примерно 1/3 часть требуемого количества смеси органических растворителей и всю навеску раствора олеата меди (в толуоле или ксилоле). После диспергирования пигмента до необходимой степени перетира, на второй стадии процесса, пасту (суспензию) перекачивают в смеситель; добавляют оставшуюся смесь растворителей, смолу, пластификатор и этилсиликат-40. Состав перемешивают до полной однородности, производят отбор проб на анализ и испытания, по результатам которых кондиционную готовую эмаль сливают в приемную емкость. В случае несоответствия эмали техническим требованиям производят корректировочные загрузки отдельных компонентов.

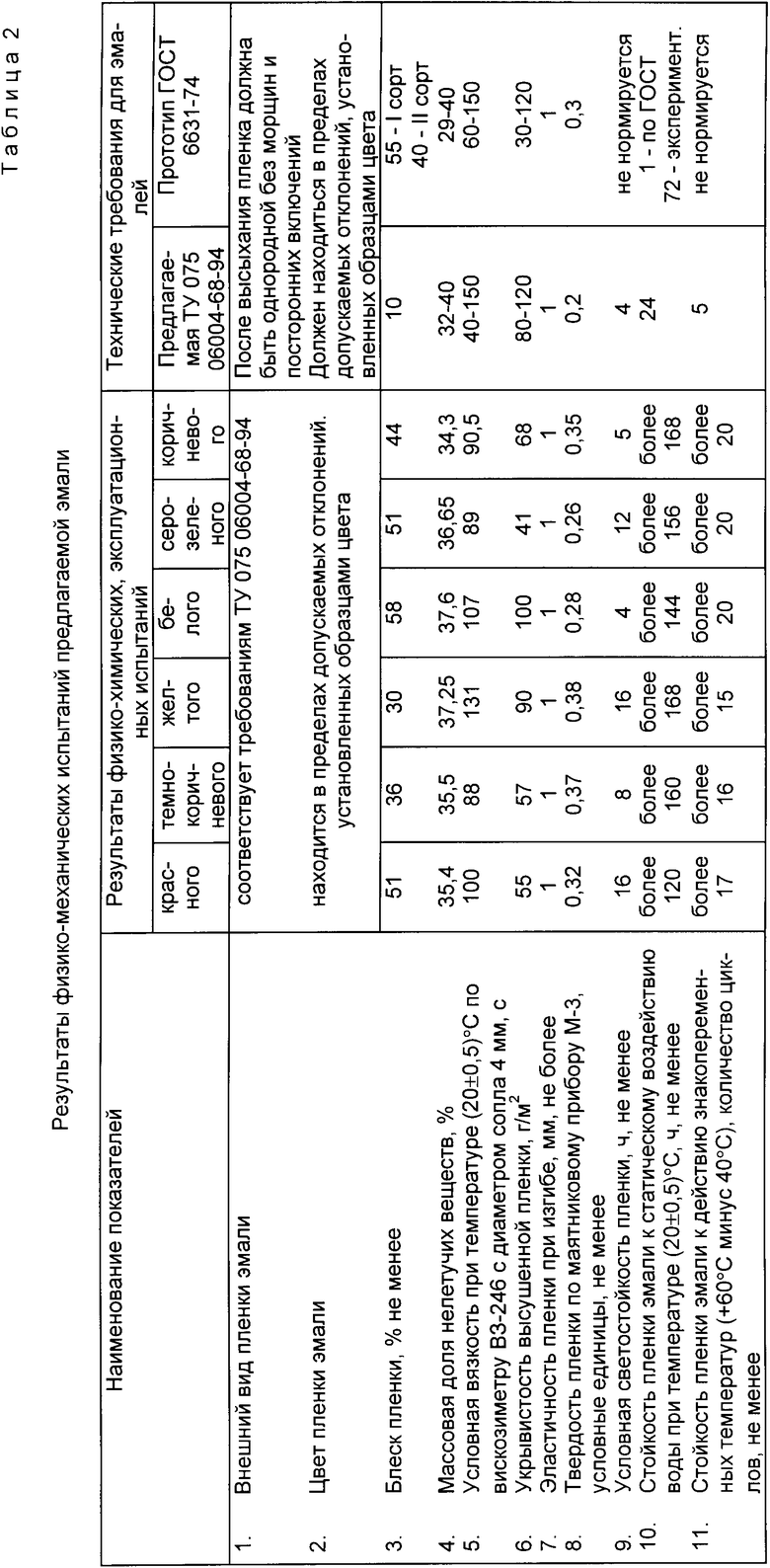

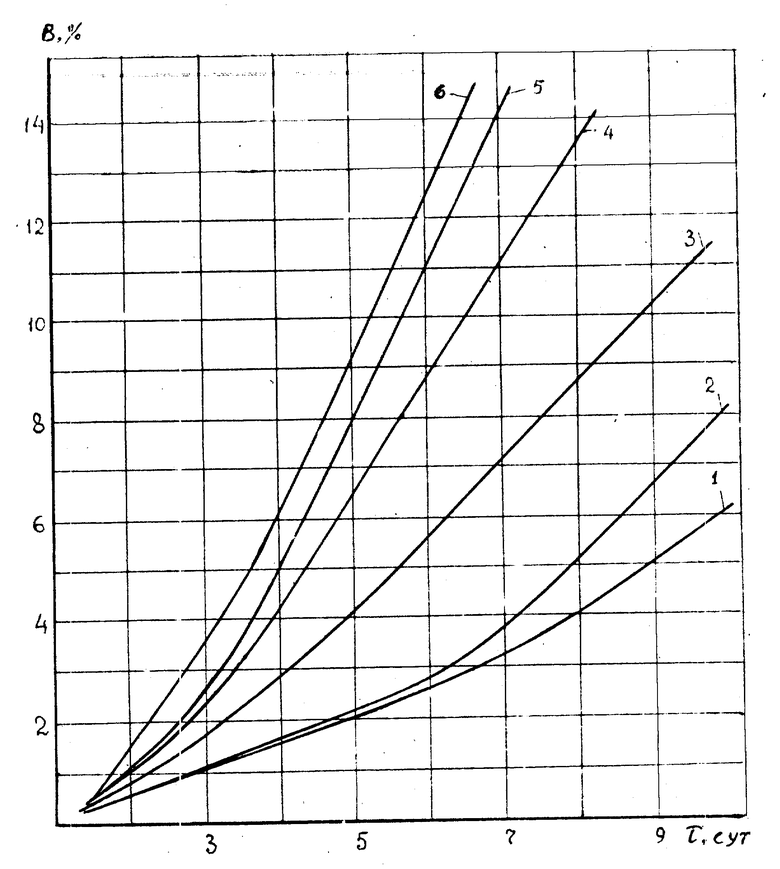

Примеры составов для шести цветов предлагаемой эмали приведены в табл.1, а результаты сравнительных испытаний предлагаемой и известной эмали в табл.2 и чертеже (графическое изображение зависимости водопоглощения деревянных образцов, покрытых штатной и новой эмалью, от времени выдержки их в воде).

Свойства покрытия по прототипу и предлагаемой эмали приведены для толщины 40-60 мкм, т.е. для двухслойного покрытия.

Из табл. 2 следует: стойкость пленки предлагаемой эмали к статическому воздействию воды превосходит стойкость прототипа. Через 72 ч выдержки покрытие по прототипу имеет дефекты в виде многочисленных мелких вздутий (пузырей), связанных с отслоением покрытия от металлической пластины. В то же время образцы покрытий предлагаемой эмали выдержали 120-168 ч испытания и сняты с испытаний без признаков нарушения целостности пленки, с незначительным поматовением. Все остальные физико-механические характеристики предлагаемой эмали (примеры композиций для красного, темно-коричневого, желтого, белого, серо-зеленого, коричневого цветов в основном из одинаковых неорганических пигментов) на уровне прототипа. Отличие имеется в несколько меньшем блеске покрытия из предлагаемой эмали, обусловленном добавками к коллоксилину нитратов целлюлозы, полученных переработкой пироксилиновых порохов, непригодных для использования по прямому назначению. Однако снижение блеска компенсируется повышением на 10-15% экономичности предлагаемых композиций эмалей.

Повышение влагоустойчивости покрытий из предлагаемых композиций подтверждается также данными фиг.1. Из графика следует, что водопоглощение предлагаемых составов (кривая 1 эмаль коричневая, кривая 2 серо-зеленая, кривая 3 белая) через 5 суток составляет 2-4% в то время как составы по прототипу имеют водопоглощение 6,5-9% (кривая 4 красно-коричневый цвет, кривая 5 белый цвет, кривая 6 красный цвет). Следовательно, покрытия из предлагаемой эмали имеют более высокую атмосферостойкость, т.е. могут сохранять защитные свойства более 2 лет. Компонентный состав эмали является оптимальным. При добавке более 2,5% целевой добавки этилсиликата-40, наблюдается склонность к гелеобразованию, т.е. ухудшению малярных свойств эмали, сокращению срока эксплуатационной годности при одновременном повышении ее себестоимости. При добавке этилсиликата-40 менее 1,5% заметно снижается влагостойкость покрытия.

Предприятием-заявителем организовано промышленное производство предлагаемой эмали, разработана техническая документация, получен гигиенический сертификат безопасности производства и применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| АТМОСФЕРОСТОЙКАЯ ЭМАЛЬ | 2000 |

|

RU2167178C1 |

| АТМОСФЕРОСТОЙКИЙ СОСТАВ ДЛЯ ЗАЩИТЫ ДРЕВЕСИНЫ | 1993 |

|

RU2091415C1 |

| АТМОСФЕРОСТОЙКАЯ ЭМАЛЬ | 1999 |

|

RU2148607C1 |

| НИТРОЦЕЛЛЮЛОЗНАЯ ЭМАЛЬ | 1999 |

|

RU2167899C1 |

| Черная матовая эмаль | 1984 |

|

SU1305164A1 |

| ЭМАЛЬ НА ОСНОВЕ ПИРОКСИЛИНОВОГО ПОРОХА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2169748C1 |

| НИТРОЦЕЛЛЮЛОЗНО-ПОЛИУРЕТАНОВАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2017773C1 |

| НИТРОЦЕЛЛЮЛОЗНО-ПОЛИУРЕТАНОВАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 1996 |

|

RU2103299C1 |

| НИТРОЦЕЛЛЮЛОЗНО-ПОЛИУРЕТАНОВАЯ ЭМАЛЬ | 1996 |

|

RU2103298C1 |

| НИТРОЦЕЛЛЮЛОЗНАЯ ЭМАЛЬ | 1999 |

|

RU2168527C1 |

Изобретение относится к области производства лакокрасочных материалов. Предлагаемая эмаль предназначается для создания защитных и декоративных покрытий деревянных, а также загрунтованных металлических изделий, эксплуатируемых в атмосферных условиях умеренного климата. Она может быть использована и для внутренних строительно-отделочных работ. Технико-экономический результат изобретения заключается в создании новой эмали, позволяющей получать более долговечные покрытия, в частности, с повышенной влагоустойчивостью. Сопутствующим экономическим эффектом изобретения является расширение сырьевой базы производства по нитратцеллюлозному компоненту за счет использования деполимеризованной крошки измельченных устаревших бездымных порохов (после их автоклавной варки). Предлагаемая эмаль включает нитратцеллюлозный компонент и глифталевую смолу - суммарно 19,8- 24,1 мас.%; пластификаторы - 3,0-4,5 мас.%; пигменты - 6,0-10,25 мас.%; олеат меди - 0,07-0,09 мас.% и дополнительно олигомерный этиловый эфир ортокремневой кислоты - 1,50-2,50 мас.%. Массовое соотношение нитратцеллюлозного компонента к глифталевой смоле находится в пределах 1:1,8-1:2,2. 1 з.п. ф-лы, 2 табл., 1 ил.

Коллоксилин 6,4 8,5

Глифталевая смола 13,4 15,6

Пластификатор 3,0 4,5

Пигмент 6,0 10,25

Олеат меди 0,07 0,09

Олигомерный этиловый эфир ортокремниевой кислоты 1,5 2,5

Органический растворитель Остальное

2. Эмаль по п.1, отличающаяся тем, что массовое соотношение коллоксилина и глифталевой смолы составляет 1 1,8 1 2,2.

| Способ получения нерастворимых лаков основных красителей в субстанции и на волокнах | 1923 |

|

SU132A1 |

| Технические условия | |||

| СТЕНА | 1927 |

|

SU6631A1 |

| Комитет стандартизации и метрологии СССР. | |||

Авторы

Даты

1998-01-20—Публикация

1995-11-27—Подача