Изобретение относится к лакокрасочной промышленности, частности к лакокрасочным материалам на основе нитратов целлюлозы.

Изобретение позволяет вторично перерабатыватель пороха, содержащие пироксилин в количествах не менее 95%, не пригодные по ряду показателей для применения в других областях. Актуальность предлагаемого технического решения обусловлена также и тем, что в России в настоящее время имеются большие запасы устаревших запасов твердого топлива на основе пироксилина.

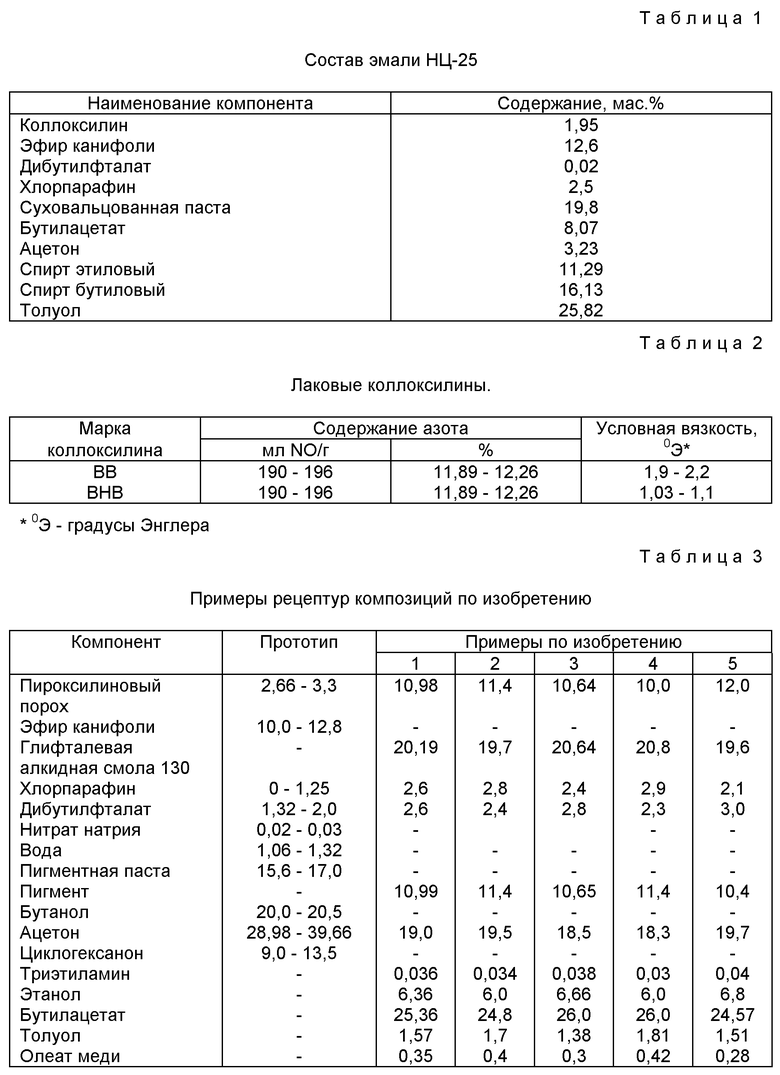

Известна эмаль НЦ-25 (ГОСТ 5406-84), типовая рецептура которой приведена в табл. 1 [пат. RU N 2111995].

Известна также подобная эмаль НЦ-5123 (ГОСТ 7462-73), отличающаяся повышенной стойкостью пленки к минеральным маслам.

В подобных композициях в качестве пленкообразователя используются лаковые коллоксилины марок, приведенных в табл. 2 [Лакокрасочные материалы. Сырье и полуфабрикаты. Справочник /Под ред. И.Н. Сапгира, М.: Госхимиздат, 1961, с. 418].

Использование коллоксилинов не способствует расширению сырьевой базы производства данного вида продукции.

Наиболее близким аналогом к предлагаемому изобретению является эмаль на основе пироксилинового пороха по патенту RU N 2111995, принятая за прототип. Данная композиция имеет следующий состав, мас.%:

Пироксилиновый порох - 2,66-3,3

Азотистокислый натрий - 0,02-0,03

Вода - 1,06-12,8

Эфир канифоли - 10,0-12,8

Пигментная паста - 15,6-17,0

Дибутилфталат - 1,32-2,0

Хлорпарафин, не более - 1,25

Бутиловый спирт - 20,0-20,5

Ацетон - 28,98-39,66

Циклогексанон - 9,0-13,5

Однако указанная эмаль не в полной мере решает задачу утилизации пироксилиновых порохов в силу малого их содержания в рецептуре, а также содержит в качестве активного растворителя ацетон в больших количествах, что увеличивает рецептурную стоимость композиции.

Задачей настоящего изобретения является повышение эффективности утилизации пироксилиновых порохов в лакокрасочных материалах за счет повышения их содержания в рецептуре и снижения ее стоимости, а также достижение повышенной устойчивости пленки к действию минеральных масел при повышенных температурах, при сохранении основных физико-химических показателей на уровне существующих аналогов.

Поставленная задача решается за счет того, что предлагаемая композиция, содержащая пироксилиновый порох (ОСТ В 84-2373-87), дибутилфталат (ГОСТ 8728- 88), хлорпарафин (ТУ 6-01-16-90), пигмент (титановые белила ГОСТ 9808-84, цинковые белила ГОСТ 202-84, кроны свинцовые ГОСТ 478-80, пигмент красный железоокисный ТУ 6-10-602-86, лазурь железная ГОСТ 21121-75, углерод технический ГОСТ 7885-86, сурик железный ГОСТ 8135-74) и ацетон (ГОСТ 2768-84), дополнительно содержит олеат меди (ТУ 84-1175-88), бутилацетат (ГОСТ 8981-78), спирт этиловый (ТУ 38-402-62-117-90), толуол (ГОСТ 9880-76), глифталевую алкидную смолу 130 (ТУ 6-10-1209-76) и триэтиламин (ГОСТ 9966-93) при следующем соотношении компонентов, мас.%:

Пироксилиновый порох - 10,64-11,4

Глифталевая алкидная смола - 19,7-20,64

Хлорпарафин - 2,4-2,8

Дибутилфталат - 2,4-2,8

Пигмент - 10,65-11,3

Ацетон - 18,5-19,5

Триэтиламин - 0,034-0,038

Этанол - 6,0-6,66

Бутилацетат - 24,8-26,0

Толуол - 1,38-1,7

Олеат меди - 0,3-0,4

При этом олеат меди применяется в качестве диспергатора, этиловый спирт, бутилацетат и толуол в качестве растворителей, глифталевая алкидная смола 130 в качестве модификатора и триэтиламин в качестве регулятора вязкости.

Предлагаемую композицию готовят по простой технологии, включающей:

- приготовление пигментной пасты на основе пигментов, алкидной смолы, олеата меди и толуола;

- приготовление пироксилинового лака путем растворения пироксилина в композиции растворителей, содержащей триэтиламин;

- составление эмали путем смешения пигметной пасты с пироксилиновым лаком с добавлением оставшихся компонентов по рецептуре.

Все операции проводят в емкостных аппаратах, снабженных мешалками.

Рецептуры образцов эмали по изобретению в сравнении с прототипом представлены в табл. 3 примеров конкретного выполнения.

В приведенных примерах эмалей 3, 4, 5, 6, 7 использовались пигменты титановые белила, пигмент красный железноокисный, углерод технический, сурик железный и лазурь железная соответственно.

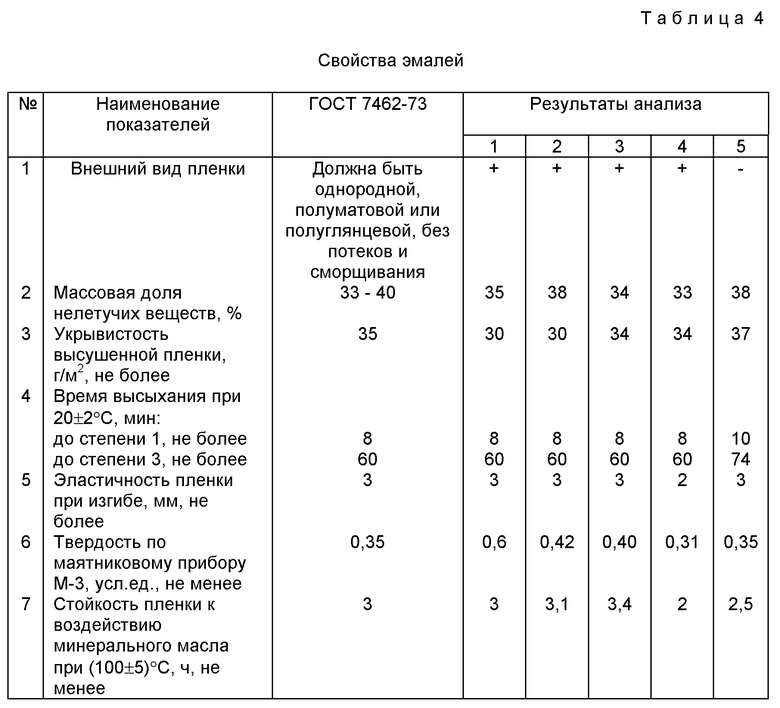

Некоторые физико-химические свойства композиции и пленки (для красно-коричневого цвета) приведены в табл. 4.

Как видно из сравнения данных таблиц 3 и 4, предлагаемая рецептура содержит почти в 4 раза больше пироксилинового пороха, чем прототип, а также имеет повышенную твердость. При этом изменения в композиции по изобретению связаны с тем, что высокое содержание пироксилинового пороха делает эмаль очень вязкой и непригодной к использованию. Введением триэтиламина достигается эффект снижения вязкости эмали до необходимого уровня, одновременно удается избежать использования больших количеств активных растворителей, в частности ацетона.

Экономический эффект предлагаемого изобретения заключается в снижении рецептурной стоимости продукции за счет использования некондиционного сырья приблизительно в 1,5 раза по сравнению с эмалью НЦ-5123.

Таким образом, предлагаемое техническое решение позволяет эффективно использовать пироксилиновые пороха для производства лакокрасочных материалов, а также некондиционные пироксилиновые пороха для этих же целей.

| название | год | авторы | номер документа |

|---|---|---|---|

| НИТРОЦЕЛЛЮЛОЗНАЯ ЭМАЛЬ | 1999 |

|

RU2168527C1 |

| НИТРОЦЕЛЛЮЛОЗНАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2203915C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРОЭМАЛИ | 1999 |

|

RU2154660C1 |

| ЭМАЛЬ | 1995 |

|

RU2102424C1 |

| ЭМАЛЬ НА ОСНОВЕ ПИРОКСИЛИНОВОГО ПОРОХА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2169748C1 |

| ЭМАЛЬ НА ОСНОВЕ ПИРОКСИЛИНОВОГО ПОРОХА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2111995C1 |

| НИТРОЦЕЛЛЮЛОЗНАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2309173C1 |

| СПОСОБ СНИЖЕНИЯ ВЯЗКОСТИ РАСТВОРОВ НИТРОЦЕЛЛЮЛОЗЫ | 1998 |

|

RU2142959C1 |

| НИТРОЦЕЛЛЮЛОЗНАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2373243C2 |

| ЛАК НИТРОЦЕЛЛЮЛОЗНЫЙ | 1999 |

|

RU2164235C2 |

Изобретение относится к лакокрасочному составу на основе нитрата целлюлозы. Состав содержит в качестве нитратцеллюлозной основы пироксилиновый порох, глифталевую алкидную смолу 130, хлорпарафин, дибутилфталат, пигмент, олеат меди, триэтиламин и органические растворители (бутилацетат, этанол, толуол) при определенных соотношениях компонентов. Использование состава позволяет повысить эффективность утилизации пироксилиновых порохов, повысить стойкость покрытия к действию минеральных масел при повышенных температурах. 4 табл.

Нитроцеллюлозная эмаль, включающая пироксилиновый порох, дибутилфталат, хлорпарафин, пигмент и органический растворитель - ацетон, отличающаяся тем, что она дополнительно содержит глифталевую алкидную смолу 130, олеат меди и триэтиламин, а также в качестве органических растворителей содержит бутилацетат, этанол и толуол при следующем соотношении компонентов, мас.%:

Пироксилиновый порох - 10,64 - 11,4

Глифталевая алкидная смола 130 - 19,7 - 20,64

Хлорпарафин - 2,4 - 2,8

Дибутилфталат - 2,4 - 2,8

Пигмент - 10,65 - 11,3

Ацетон - 18,5 - 19,5

Триэтиламин - 0,034 - 0,038

Этанол - 6,0 - 6,66

Бутилацетат - 24,8 - 26,0

Толуол - 1,38 - 1,7

Олеат меди - 0,3 - 0,4

| ЭМАЛЬ НА ОСНОВЕ ПИРОКСИЛИНОВОГО ПОРОХА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2111995C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАКОКРАСОЧНОЙ КОМПОЗИЦИИ | 1998 |

|

RU2134706C1 |

| НИТРОЦЕЛЛЮЛОЗНЫЙ ЛАК | 1995 |

|

RU2114139C1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

2001-05-27—Публикация

1999-10-26—Подача