Изобретение относится к области мостостроения, а конкретно к изготовлению двухколейных, двухсекционных механизированных мостов, возимых мостоукладчиком для сооружения временных многопролетных мостовых переправ, и может быть использовано при изготовлении мостовых блоков на опытных предприятиях, вне серийного производства.

Известен мостовой настил, монтируемый из модульных элементов [1] где мостовой настил состоит из большого количества продольных балочных элементов, соединенных в стык таким образом, чтобы получилась плоскость, по размеру равная настилу, предусмотренному планом. К нижней стороне этой плоскости в местах стыкования профилированных элементов крепятся несколько поперечных балок, а на верхней стороне большое количество поперечных профилированных элементов, образующих, таким образом, собственно настил или проезжую часть моста. Как видно из описания, способ изготовления мостового настила осуществляется путем изготовления отдельных блоков (секций), которые по мере необходимости свариваются между собой на заданную длину пролетного строения моста.

Недостатком известного способа изготовления является то, что его невозможно использовать для изготовления полуколей двухколейного, двухсекционного тяжелого механизированного моста, в условиях опытного производства.

Известен способ изготовления серийно выпускаемого тяжелого механизированного моста (ТММ), общая длина колеи которого не более 10,5 м и представляющего собой мостовой блок многопролетного моста, содержащий двухколейное, двухсекционное механизированное пролетное строение, включающее [2] связанные межколейными стяжками две колеи, каждая из которых состоит из шарнирно связанных понизу двух полуколей, каждая из которых выполнена в виде каркасно-коробчатых ферм сварной конструкции, образованных верхним и нижним настилами, боковыми стенками, поперечными диафрагмами, стрингерами и различными внутренними и наружными ребрами жесткости. Кроме того, концевые части каждой полуколеи снабжены опорными кронштейнами под ригель промежуточной опоры [2, рис. 49] с ручным лебедочным приводом подъема -опускания. Серийное производство мостовых блоков обеспечивается мощной производственной базой, насыщенной специальными стендами, кантователями и другим побочным оборудованием. Изготовление полуколей осуществляется блочно путем первоначального изготовления небольших блоков, ограниченных поперечными диафрагмами с последующим их соединением между собой до полного изготовления полуколеи.

Недостатком способа изготовления известного мостового блока, а конкретно его взаимозаменяемых полуколей, является то, что его невозможно использовать для изготовления единичных (опытных) партий на базе опытных участков (цехов) проектных и научных организаций, без оснащения их специальным оборудованием.

Известен способ изготовления корпуса транспортного средства паромно -мостовой машины [3] включающий формирование носовых и кормовых объемов, бортов, палубы, силовых транцев, опорных лонжеронов, настила проезжей части, образование в ней вырезов со стороны силовых транцев и оборудование ее ограничивающими упорами, крепление на опорах двигателя, предварительную фиксацию эжектора внутри корпуса путем закрепления с зазором относительно корпуса его основания к технологическому приспособлению, смонтированному на опорах под двигатель с последующим закреплением его к корпусу через компенсаторы, при этом к эжектору пристыковывают два опорных лонжерона проезжей части и соединяют их сваркой, затем в кантователе фиксируют стыковые балки с вильчатыми, оборудованными в зоне упоров технологическими связями, торцами, и оперев настилы на опорные лонжероны и бортовые листы с фиксацией монтажными прихватками, пристыковывают к балкам два настила проезжей части и соединяют их сваркой, затем сваривают настил с бортовыми листами, а последние со стыковыми балками, а после их остывания сваривают настилы проезжих частей и бортовые листы с опорными лонжеронами с предварительным освобождением монтажных прихваток и использованием компенсаторов в местах сопряжения профилей настилов с опорными лонжеронами, причем вильчатые торцы балки соединяют с настилом проезжей части с бортовыми листами после завершения всех сварочных работ, а затем демонтируют все технологические связи на вильчатых торцах балок.

Недостатком известного способа изготовления по [3] является то, что его невозможно в целом использовать для изготовления отдельной полуколеи колей моста в опытном производстве, так как в известном способе формирование отдельных модулей (настила, бортов и т.д.) осуществляется на отдельном (своем) стенде, а стыковку их друг с другом осуществляют при помощи специальных дорогостоящих кантователей. Все это хорошо для серийного производства, но дорого при мелкосерийном производстве.

Целью настоящего изобретения является повышение качества изделия, уменьшение трудоемкости в условиях опытного производства без использования дорогостоящего оборудования.

Поставленная цель достигается за счет того, что все модули поэтапно изготовляют на единой технологической монтажной плите, при этом сначала изготовляют модули боковых стенок с одновременным частичным изготовлением нижнего настила, модули поперечных диафрагм, стрингера, а затем, после освобождения монтажной плиты, на ней изготовляют модуль верхнего настила, который сваривают из концевых и среднего листов нижней (непроезжей) стороной наружу и используют его в дальнейшем в качестве базы для поэтапного изготовления и сборки на ней всех модулей и элементов полуколеи, причем сначала осуществляют формирование и сборку силового каркаса полуколеи путем поочередного закрепления на верхнем настиле посредством технологических приспособлений и прихваток сваркой поперечных диафрагм и стрингеров, а затем верхнему настилу совместно с силовым каркасом придают дугообразную форму путем подкладки на монтажную плиту под противоположные конца верхнего настила технологических опорных прокладок, которые после окончательной сварки диафрагм с верхним настилом убирают, при этом после охлаждения сварочных швов диафрагмы оборудуют направляющими под каретку привода подъема опускания промежуточной опоры и приваривают различные крепежные детали, ребра жесткости россыпью до полного образования силового каркаса с верхним настилом, после чего на крайние стрингера силового каркаса верхнего настила устанавливают и закрепляют посредством технологических приспособлений модули боковых стенок в положение, при котором части нижнего настила обращены друг к другу и занимают верхнее положение, при этом посредством дополнительных поперечных плавок сначала жестко соединяет противолежащие части нижнего настила между собой с образованием окон, а затем соковые стенки приваривают к стрингерам и к диафрагмам (через окна нижнего настила) силового каркаса, после этого формируют элементы концевой въездной части полуколеи с опорными кронштейнами, и поперечной балкой, причем сначала сваривают поперечную балку с опорными кронштейнам, а затем их соединяют с верхним и нижним настилами, а также с элементами силового каркаса, после чего убирают все технологические приспособления.

Анализ отличительных признаков предлагаемого изобретения показал, что:

поэтапный модульный процесс изготовления полуколей пролетного строения позволяет обойтись одной технологической монтажной плитой с минимальным количеством приспособлений;

поэтапное изготовление модулей с последующей общей сборкой обеспечило хороший доступ к сварным швам, исключая потолочные сварные швы;

прогиб верхнего настила с силовым каркасом обеспечил устранение поперечного коробления листов верхнего настила.

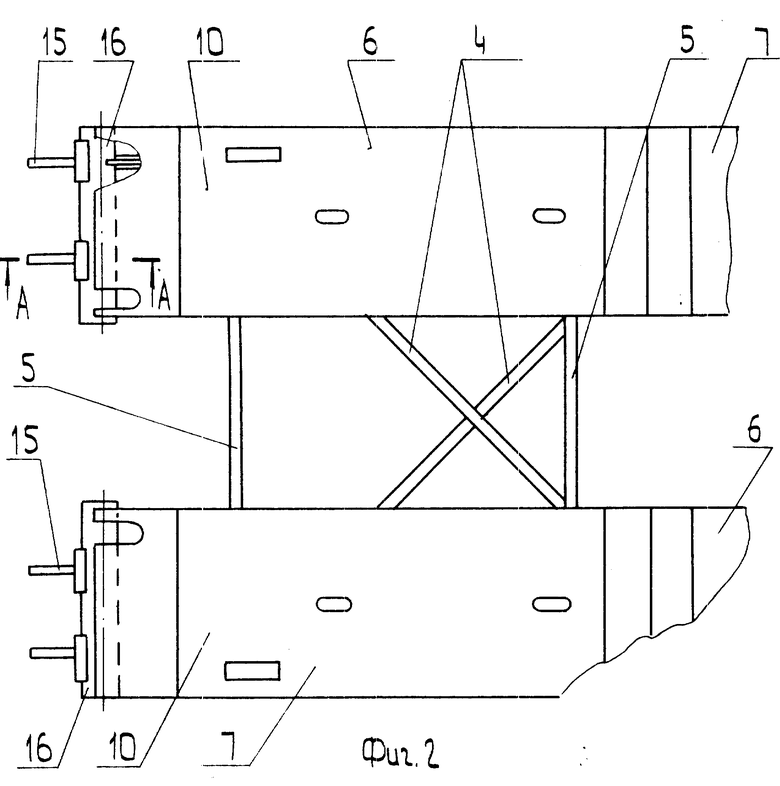

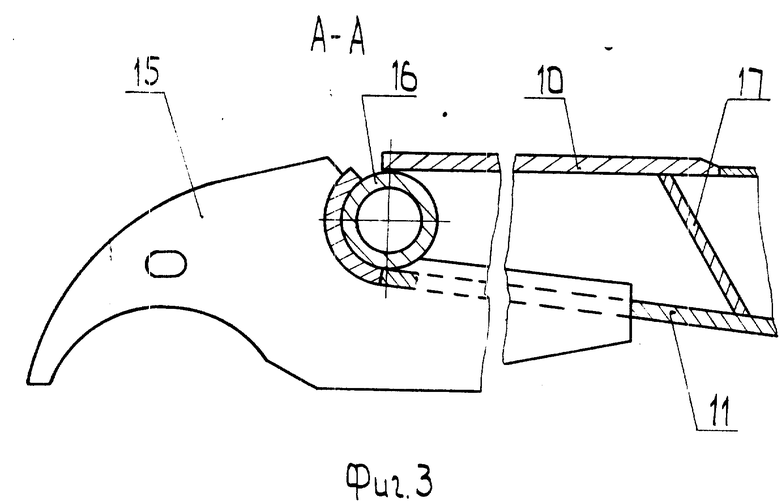

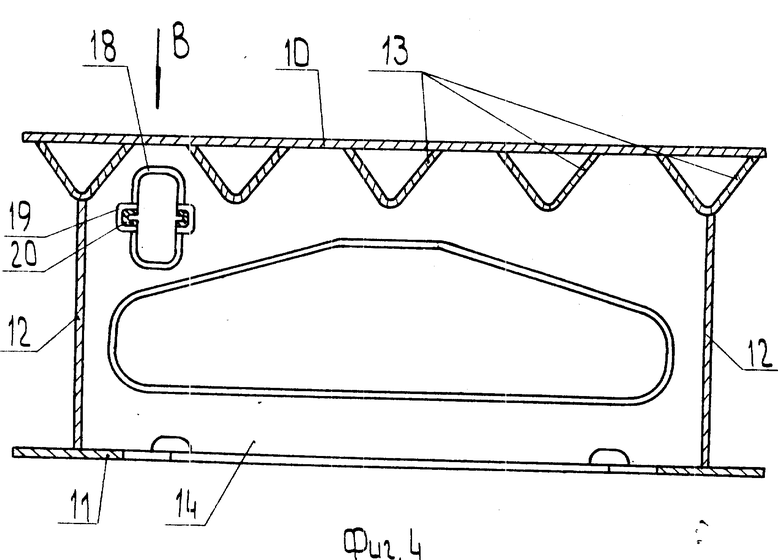

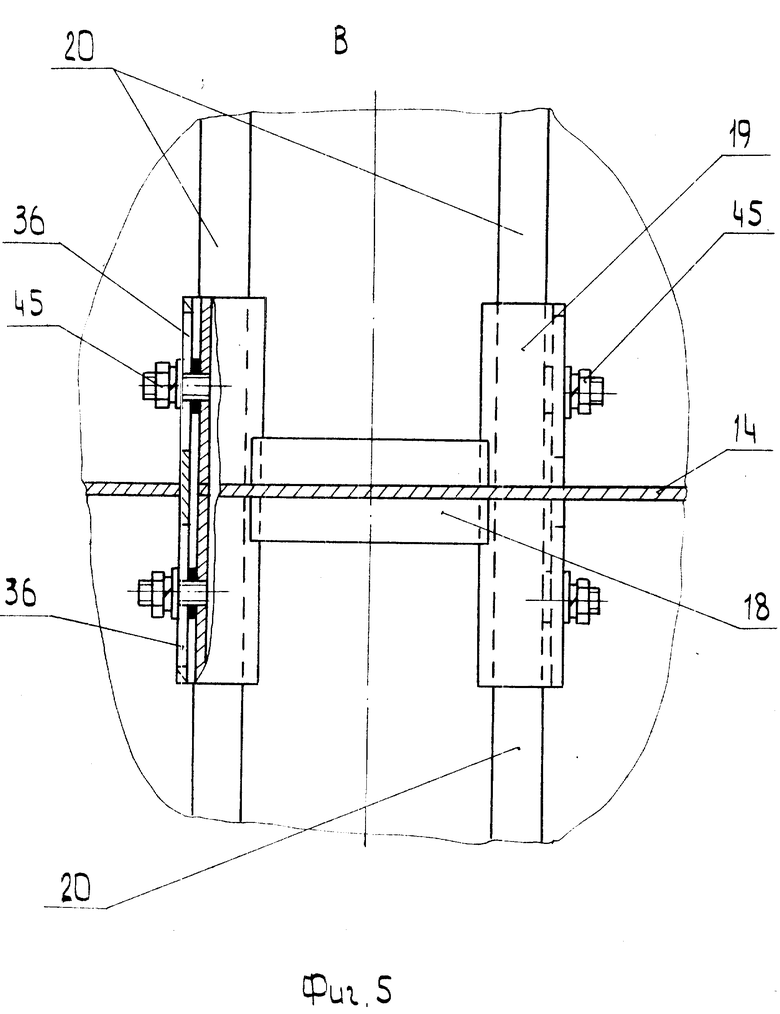

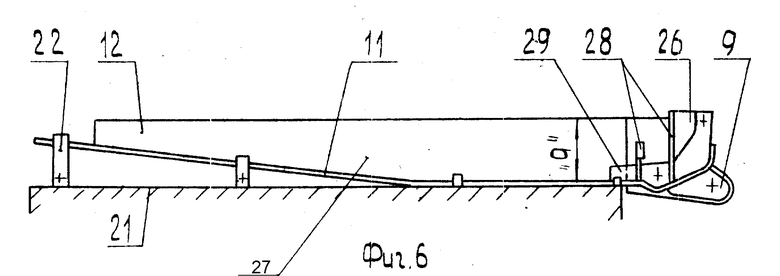

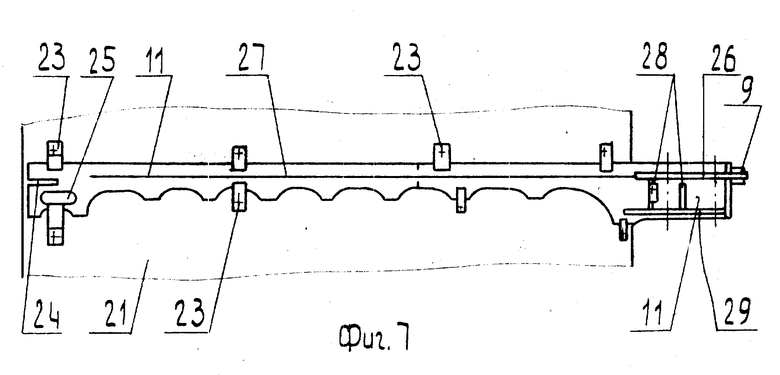

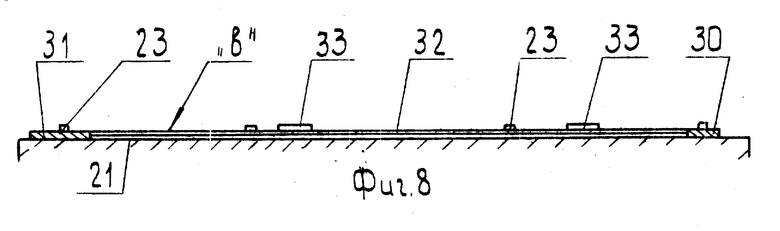

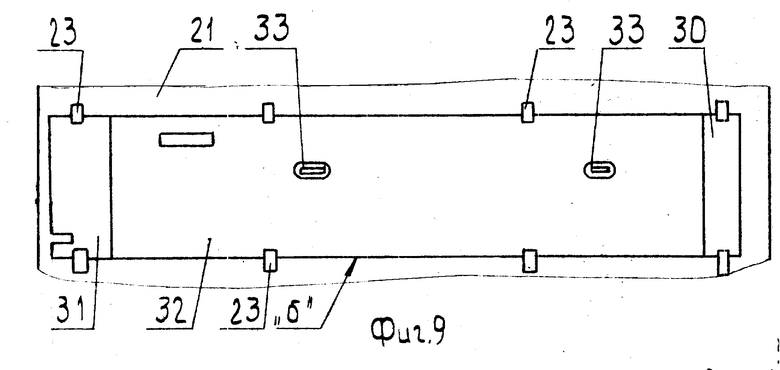

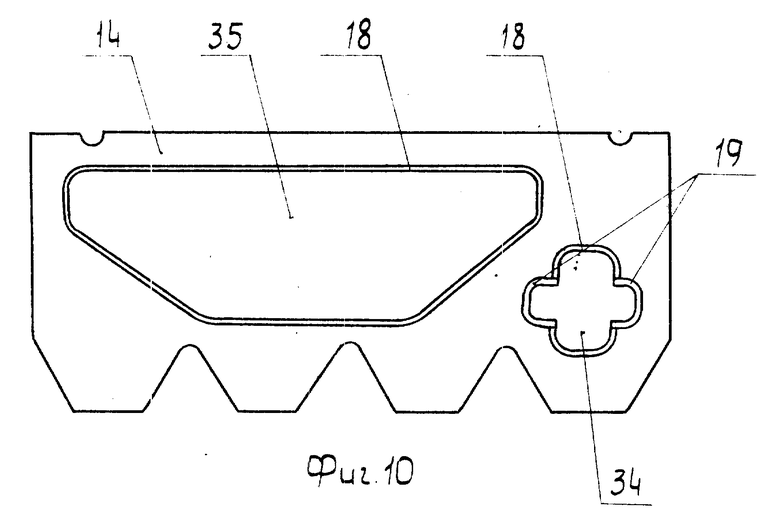

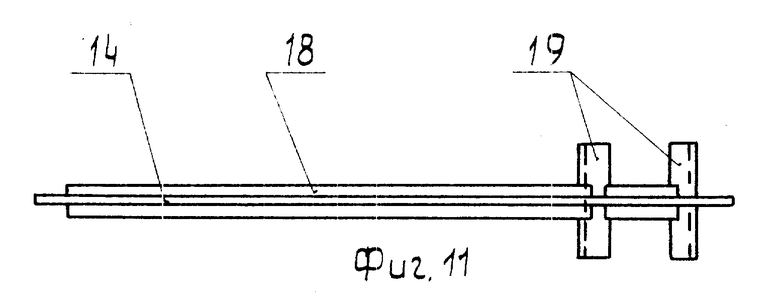

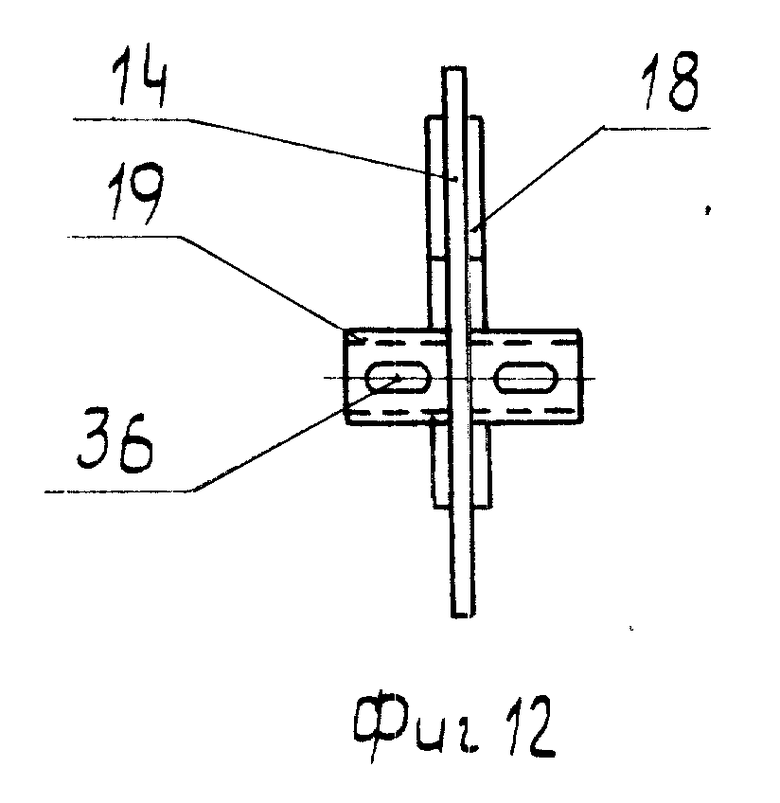

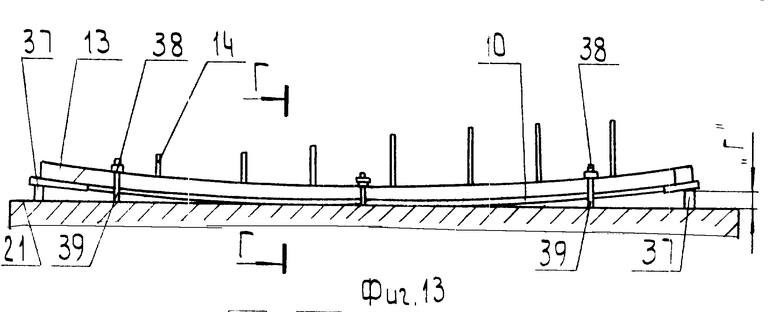

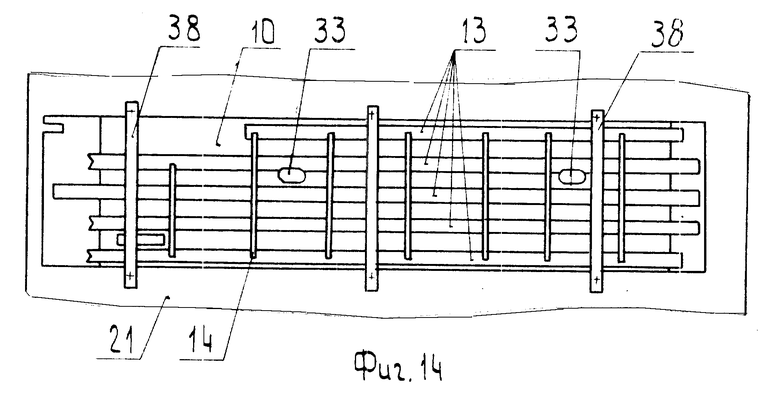

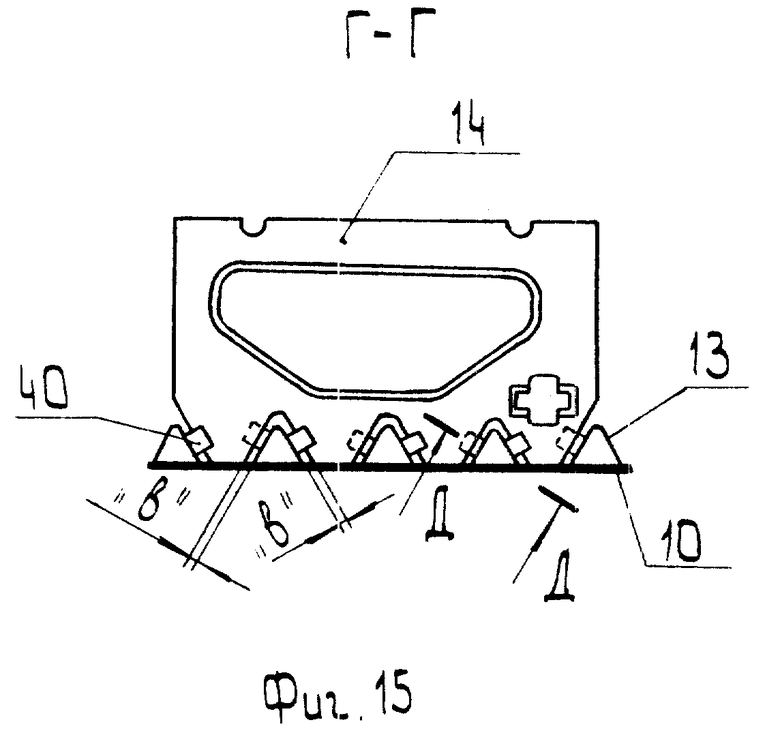

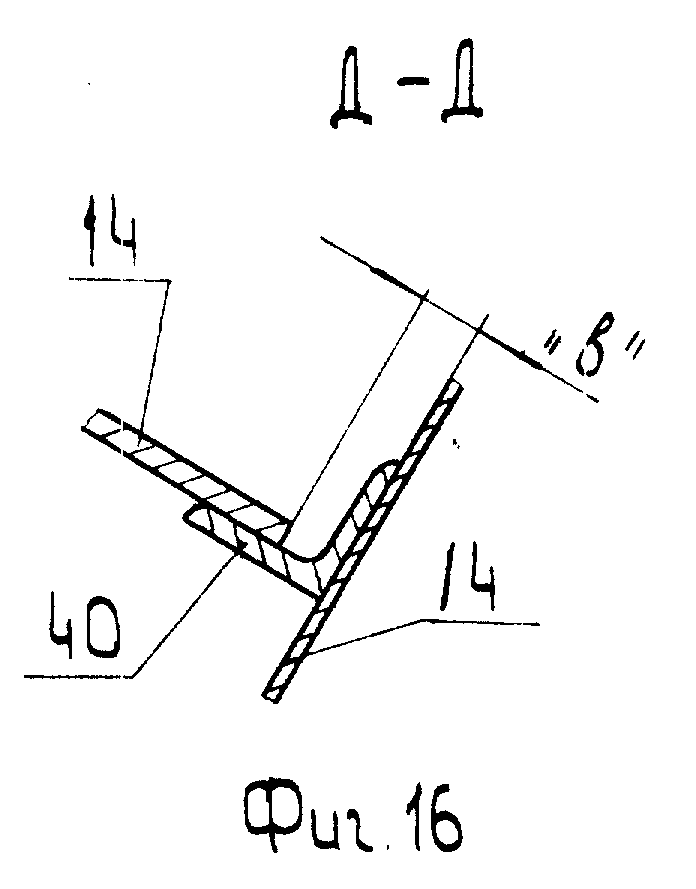

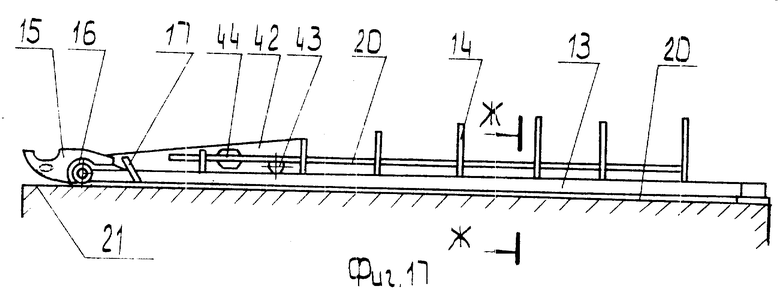

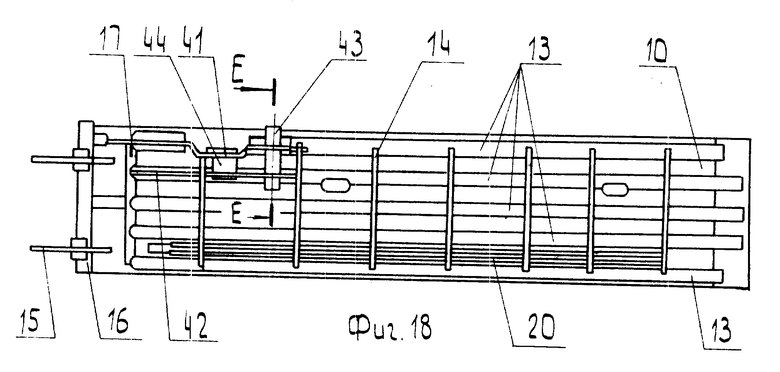

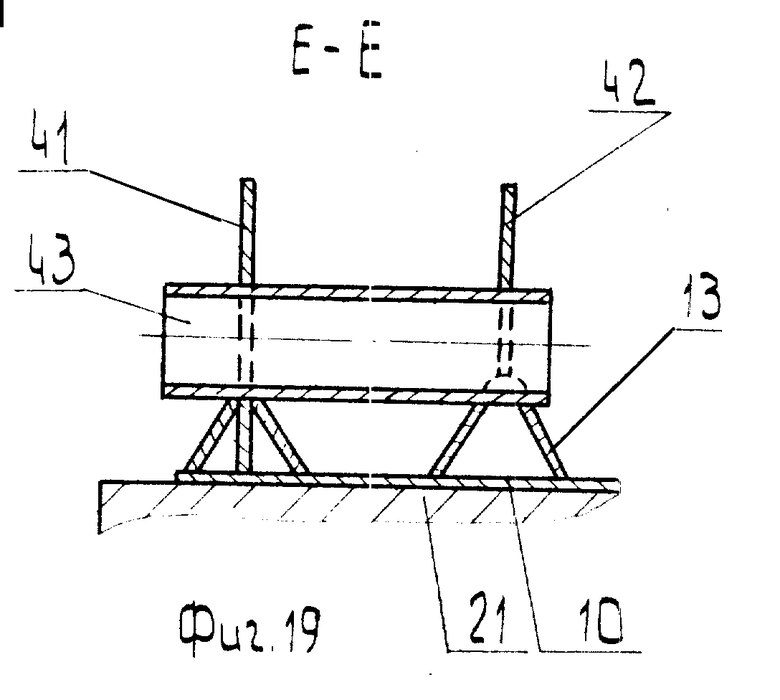

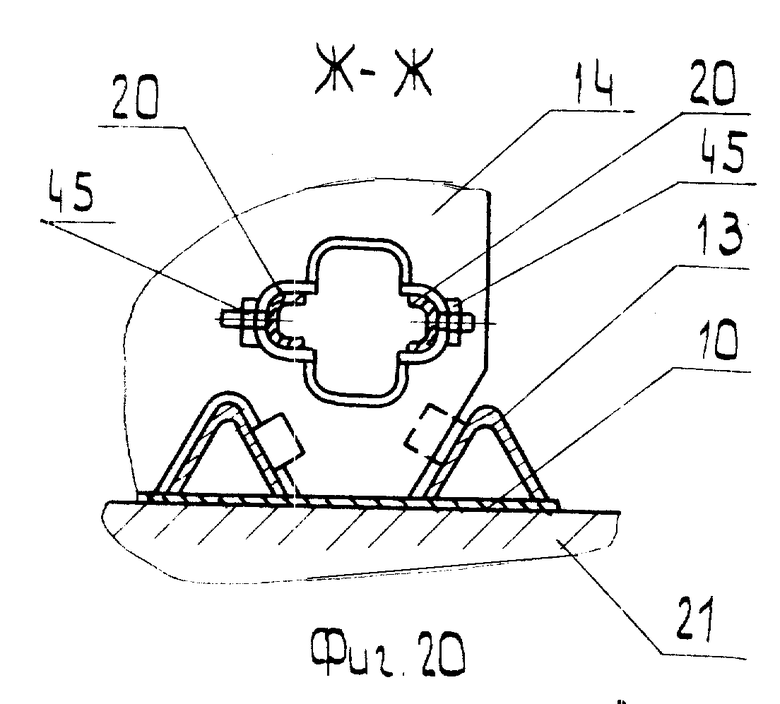

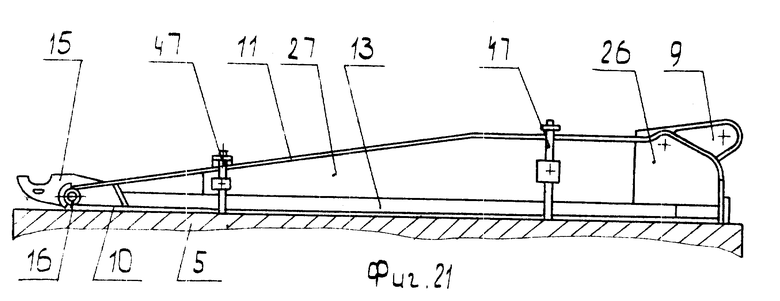

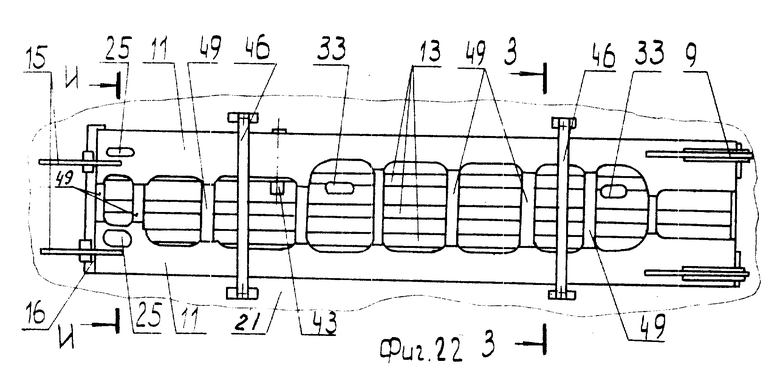

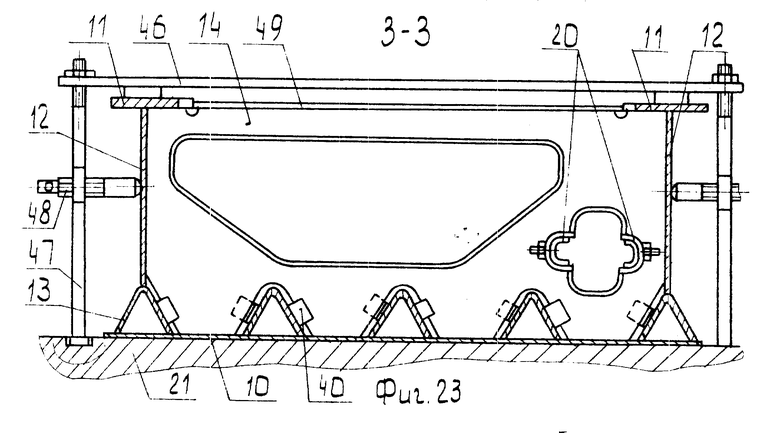

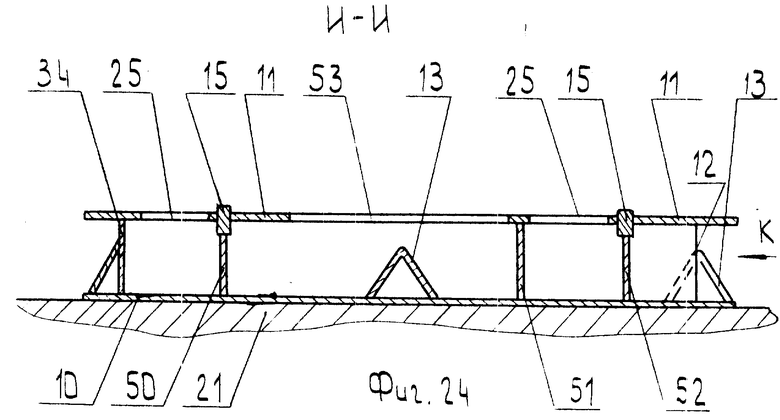

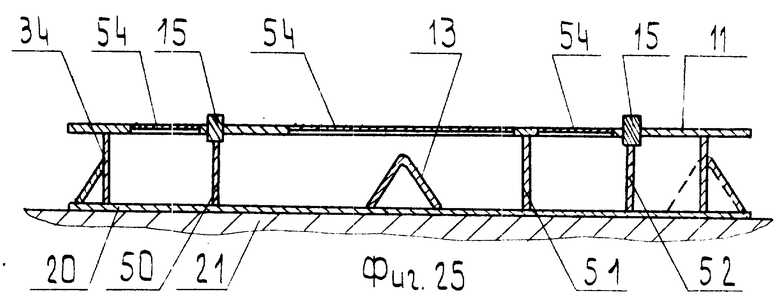

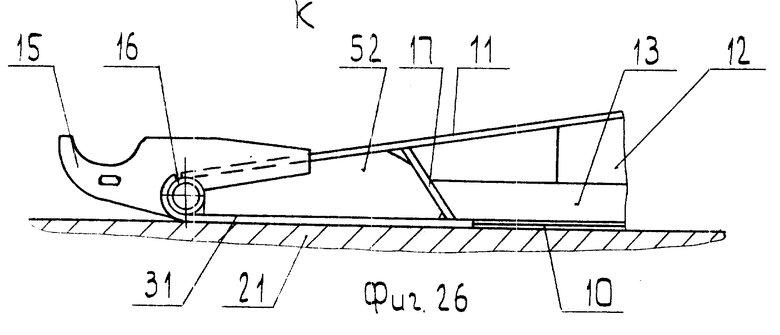

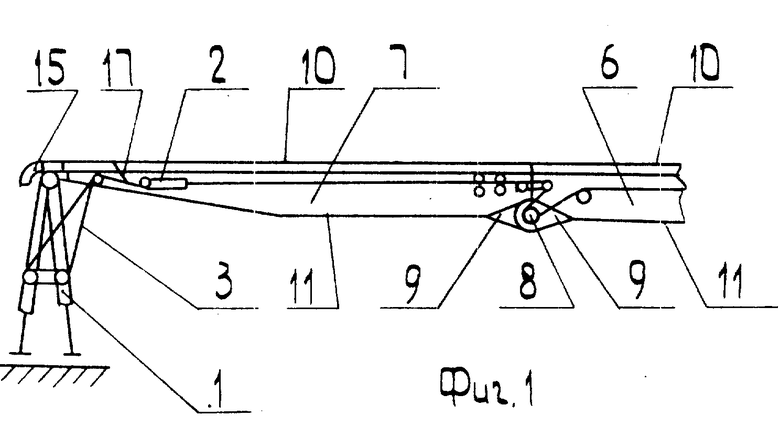

На фиг.1 представлен общий вид пролетного строения мостового блока (вид сбоку); на фиг.2 то же, что и на фиг. 1 (вид сверху), (опора не показана); на фиг. 3 сечение А-А фиг. 2, где изображен опорный кронштейн с поперечной балкой; на фиг.4 сечение Б-Б, где изображен внутренний каркас полуколеи; на фиг. 5 вид по стрелке В фиг. 4, (верхний настил не показан), где изображено место крепления направляющих каретки привода; на фиг. 6 7 сборка модуля боковой стенки с частью нижнего настила; на фиг. 8 9 сборка модуля верхнего настила (без каркаса); на фиг. 10 12 сборка модуля поперечной диафрагмы; на фиг. 13 14 изображена сборка модуля каркаса полуколеи с верхним настилом; на фиг. 15 сечение Г-Г фиг.13, сборка элементов каркаса между собой; на фиг.16 сечение Д-Д фиг.15; на фиг. 17 18 сборка концевой части верхнего настила вид сбоку); на фиг. 19 сечение Е-Е фиг.18; на фиг.20 - сечение Ж-Ж фиг.17, где изображена сборка направляющих; на фиг. 21 22 - соединение модулей боковых стенок и верхнего настила с каркасом; на фиг.23 - сечение 3-3 фиг.22, где показано закрепление модулей относительно друг друга; на фиг.24 сечение И-И фиг. 22, где показано сечение концевой части полуколеи без заглушек; на фиг. 25 то же, что и на фиг.24, с заглушками; на фиг.26 - вид по стрелке К, сборка концевой части с опорным кронштейном.

На фиг. 1 5 изображено двухколейное, двухсекционное механизированное пролетное строение мостового блока с промежуточной опорой 1 с кареткой 2 ее трособлочного привода 3.

Промежуточное строение включает две колеи, которые связаны между собой межколейными диагональными 4, поперечными 5 стяжками, при этом каждая колея состоит из двух полуколей 6, 7, шарнирно через ось 8 и проушины 9 связанных между собой и выполненных в виде каркасно-коробчатых ферм сварной конструкции. Каждая полуколея 6, 7 образована верхним 10 и нижним 11 настилами, боковыми стенками 12, профильными стрингерами 13, поперечными диафрагмами 14. Концевая часть полуколей 6, 7 (со стороны заезда) снабжена опорными кронштейнами 15, жестко связанными с поперечной балкой 16 и с настилами 10, 11, а также с поперечной наклонной стенкой 17. Диафрагмы 14 снабжены крестообразным окном с обечайками 18 и скобами 19 под направляющие 20 каретки 2.

Способ изготовления полуколеи в условиях опытного производства осуществляется путем изготовления отдельных модулей в определенном порядке с наименьшей их перестановкой, с использованием единой простой технологической плиты 21.

На фиг. 6 7 показана сборка модуля боковой стенки 12 с частью нижнего настила 11, которую осуществляют на плите 21, снабженной продольными и поперечными Т-образными пазами (на черт. не показаны). Сначала на плиту 21 укладывают настил 11 и закрепляют на ней и стойке 22 технологическими прижимами 23 таким образом, чтобы передняя его часть на длине 1/6 1/4 свешивалась за плитой 21, а ранее выполненные в настиле 11 паз 24 и окно 25 находились в районе стойки 22. Затем в ранее выполненный сквозной паз настила 11 спереди устанавливают вертикальную, утолщенную стенку 26 с проушиной 9 с последующей выставкой ее по размеру "а" и прихваткой сваркой к настилу 11, после чего к торцу стенки 26 ( в ее вертикальной плоскости) на настил 11 устанавливают и прихватывают тонкостенный лист 27 и осуществляют окончательную сварку, соединяя между собой лист 26, 27 и 11, с последующей приваркой ребер жесткости 28 и дополнительных крепежных элементов, например вертикальной стенки 29, которую сваркой соединяют с ребрами 28. В вышеописанной сборке хороший доступ к сварочным швам (возможность использования полуавтоматической сварки), что значительно повышает их качество.

После изготовления модулей боковых стенок 12 на плите 21 осуществляют изготовление модуля верхнего настила 10, который после изготовления остается на плите 21 до окончательного изготовления полуколеи 6 и одновременно используется в качестве дополнительного стенда.

Изготовление настила 10 (см. фиг. 8 9) ведут следующим образом: утолщенный передний лист 30, утолщенный концевой лист 31 и тонкостенный средний лист 32 укладывают на плиту 21 и выставляют по кромке "б" в одну линию, а по горизонту в одной плоскости "в" и закрепляют посредством прижимов 23, а на листе 32 устанавливают и приваривают гнезда 33 под стопорное устройство мостоукладчика (на черт. не показан).

В этом положении осуществляют сварку листов 30, 31 и 32 между собой, образуя общий верхний настил 10 с хорошими качественными сварными швами.

Диафрагмы 14 однотипны с крестообразным окном 34 и фигурным окном 35 изготовляются в модуль отдельно без использования плиты 21. На фиг. 10 12 показана диафрагма 14, у которой окна 34 и 35 обвариваются по контуру обечайками 18 для жесткости, при этом в горизонтальный вырез вваривают П-образные скобы 19 со сквозными пазами 36 в вертикальных полках для крепления направляющих 20.

Сваренный на плите 21 настил 10, после охлаждения его сварных швов имеет ровную сторону; на ровной его стороне формируют каркас из стрингеров 13 и диафрагм 14 (фиг. 13 16), которые устанавливают на поверхность настила 10 и предварительно закрепляют по размерам путем сварных прихваток, затем настилу 10 со стрингерами 13 придают дугообразную форму путем подкладки под концы настила 10 поперечных прокладок 37, с возможностью образования максимального зазора "г" (фиг. 13) с последующим закреплением поперечными планками 38 и болтами 39 (штатное оборудование плиты 21). В этом положении осуществляют окончательную приварку диафрагм 14 к настилу 10 и к стрингерам 13 через угольники, а затем приваривают стрингера 13 к настилу 10, начиная с середины к их концам, а после окончания сварки настил 10 с каркасом освобождают от планок 38 и болтов 39, и удаляют прокладки 37. На выправленном настиле с каркасом (см. фиг.17 20) осуществляют приварку различных деталей россыпью, например, поперечной балки 16, выполненной в виде трубы, опорных кронштейнов 15, ребер жесткости 41 и 42 с установкой в них трубы 43 (под ось захвата механизма укладки мостоукладчика, на черт. не показана), гнезду 33, планок 44 с одновременным монтажем направляющих 20 посредством болтового крепления 45. Все эти приварки осуществляют в условиях свободного доступа к местам сварки и болтового крепления.

Следующим этапом изготовления полуколеи является соединение настила 10 с каркасом с модулями боковых стенок 12, связанных с частями нижнего настила 11.

Каждый модуль боковых стенок 12 устанавливают наружными торцами (фиг. 21) стенок 26, 27 на вершину изгиба крайних стрингеров 13 и закрепляют планками 46 через технологические стойки 47, при этом листы 27 прижимают к боковым торцам диафрагм 14 винтовыми упорами 48 (фиг. 23), после чего части настила 11 соединяют между собой (сваркой) через пленки 49 (фиг. 22), а затем производят приварку стенок 26, 27 к стрингерам 13, диафрагмам 14, балке 16, при этом к балке 16 приваривают и настил 11. После этого осуществляют мелкие приварки, а именно (см.фиг. 24 26) в пространство между балкой 16 и наклонной стенной 17 в продольном направлении и в пространство между кронштейнами 15, настилом 11, боковых стенок 12 и концевого листа 31 настила 10 в поперечном направлении приваривают ребра жесткости 50, 51 и 52 через окна 25, 51 и 53 в настиле 11, которые после сварных работ обвариваются заглушками 54.

Таким образом, поэтапный модульный процесс изготовления полуколей 6, 7 пролетного строения позволяет обойтись одной монтажной технологической плитой 21 и минимальным количеством простых универсальных приспособлений, а именно: съемной стойкой 22, прижимов 23, прокладок 37, планок 38, болтов 39, планок 46, съемных стоек 47 и винтовых упоров 48.

Кроме того, поэтапное модульное изготовление полуколей 6 и 7 обеспечивает хороший доступ к сварным швам, исключая наиболее неблагоприятные в части исполнения потолочные сварные швы.

Необходимо отметить оригинальность процесса сварки верхнего настила 10 с элементами каркаса жесткости, а именно, приварку стрингеров 13 к настилу 10. Так как стрингера 13 имеют большую длину (по длине всего настила 10) несмотря на поперечную установку диафрагм 14, сохраняется большая вероятность коробления листов 30, 31 и 32 в поперечном направлении. Для устранения этого коробления необходимо повысить жесткость настила 10 во время сварки, данная жесткость была обеспечена путем придания настилу 10 со стрингерами 13 дугообразной формы. Кроме того, такая дугообразная форма настила 10 со стрингерами 13 создает предварительно напряженное состояние конструкции, т.е. создается предварительное напряжение в сварных швах и настиле со стрингерами. После приведения настила в первоначальное положение это позволяет снизить остаточные напряжения в сварных швах и создает предварительные напряжения в стрингерах и настиле, но с обратным знаком по сравнению с напряжениями, возникающими при рабочем состоянии настила. А так как настил со стрингерами является одним из основных несущих элементов полуколеи в части ее прочности, то данное мероприятие повышает прочность всей конструкции.

Таким образом, предложенный способ изготовления полуколеи пролетного строения мостового блока обеспечивает в условиях мелкосерийного производства изготовление тяжелой и значительной по габаритам полуколеи с минимальными затратами, хорошего качества и без специального оборудования, например, без индивидуальных стендов и кантователей, используемых на серийном производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХКОЛЕЙНЫЙ ДВУХСЕКЦИОННЫЙ МЕХАНИЗИРОВАННЫЙ МОСТ | 1994 |

|

RU2102552C1 |

| МОСТОВОЙ БЛОК МНОГОПРОЛЕТНОГО МОСТА | 1995 |

|

RU2083757C1 |

| ДВУХКОЛЕЙНЫЙ МЕХАНИЗИРОВАННЫЙ МОСТ | 2004 |

|

RU2267572C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МЕХАНИЗМА УКЛАДКИ МОСТА МОСТОУКЛАДЧИКА | 1994 |

|

RU2097731C1 |

| МОСТОУКЛАДЧИК | 1996 |

|

RU2102556C1 |

| МОСТОУКЛАДЧИК | 1996 |

|

RU2102555C1 |

| ТРАНСПОРТНО-ПУСКОВОЙ КОНТЕЙНЕР ДЛЯ РАКЕТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2166166C1 |

| МОСТОВОЙ БЛОК МНОГОПРОЛЕТНОГО МОСТА И КАРЕТКА ПРИВОДА (ЕЕ ВАРИАНТЫ) | 1993 |

|

RU2057836C1 |

| МОСТОВАЯ КОНСТРУКЦИЯ И МОСТОСБОРОЧНАЯ МАШИНА ДЛЯ ТРАНСПОРТИРОВКИ, СБОРКИ И УКЛАДКИ НА ПРЕГРАДУ МОСТОВОЙ КОНСТРУКЦИИ | 2001 |

|

RU2210656C2 |

| МОСТОВОЙ БЛОК МНОГОПРОЛЕТНОГО МОСТА | 1992 |

|

RU2065515C1 |

Изобретение относится к области мостостроения, а именно к способам изготовления полуколей пролетного строения мостового блока и может быть использовано при изготовлении опытных образцов механизированных мостов в условиях опытного производства. Известные способы изготовления мостов и их элементов включают в себя формирование элементов конструкций с последующей их сваркой, используя специальные стенды и дорогостоящие кантователи, что выгодно при серийном производстве. Задачей настоящего изобретения является повышение качества изделия, уменьшение трудоемкости, возможность изготовления в условиях опытного производства без использования дорогостоящего оборудования. Новым в изобретении является поэтапная сборка модулей элементов полуколеи с обеспечением 90% горизонтальных открытых сварочных швов, исключая полностью потолочные (неудобные) сварочные швы. Кроме того, последовательность операций, описанная в способе, а также прогиб силового каркаса совместно с верхним настилом в процессе их соединения сваркой полностью исключают коробление, улучшая качество изделия. 26 ил.

Способ изготовления полуколеи двухколейного двухсекционного механизированного пролетного строения мостового блока, включающий изготовление отдельных модулей двух боковых стенок полуколеи, нижнего и верхнего ее настилов, поперечных диафрагм и продольных стрингеров силового каркаса, соединение отдельных модулей в единый блок полуколеи с промежуточной сборкой опорно-крепежных элементов и дополнительных элементов жесткости с использованием технологических приспособлений, отличающийся тем, что все модули поэтапно изготавливают на единой технологической монтажной плите, при этом сначала изготавливают модули боковых стенок с одновременным частичным изготовлением нижнего настила, модули поперечных диафрагм, стрингеры, а затем после освобождения монтажной плиты на ней изготавляют модуль верхнего настила, который сваривают из концевых и среднего листов нижней непроезжей стороной наружу и используют его в дальнейшем в качестве базы для поэтапного изготовления и сборки на ней всех модулей и элементов полуколеи, причем сначала осуществляют формирование и сборку силового каркаса полуколеи и путем поочередного закрепления на верхнем настиле посредством технологических приспособлений и прихваток сваркой поперечных диафрагм и стрингеров, а затем верхнему настилу совместно с силовым каркасом создают предварительно напряженное состояние, для чего настилу с каркасом придают дугообразную форму путем подкладки на монтажную плиту под противоположные концы верхнего настила технологических опорных прокладок, которые после окончательной сварки диафрагм и стрингеров с верхним настилом убирают, при этом после охлаждения сварочных швов диафрагмы оборудуют направляющими под каретку привода подъема-опускания промежуточной опоры и приваривают различные крепежные детали, ребра жесткости россыпью до полного образования силового каркаса с верхним настилом, после чего на крайние стрингеры силового каркаса верхнего настила устанавливают и закрепляют посредством технологических приспособлений модули боковых стенок в положение, при котором части нижнего настила обращены друг к другу и занимают верхнее положение, при этом посредством дополнительных поперечных планок сначала жестко соединяют противолежащие части нижнего настила между собой с образованием окон, а затем боковые стенки приваривают к стрингерам и к диафрагмам через окна нижнего настила силового каркаса, после чего формируют элементы концевой въездной части полуколеи с опорными кронштейнами и поперечной балкой, причем сначала сваривают поперечную балку с опорными кронштейнами, а затем их соединяют с верхним и нижним настилами, а также с элементами силового каркаса, после чего убирают все технологические приспособления.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| FR, заявка, 2649424, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Руководство по материальной части и эксплуатации тяжелого механизированного моста ТММ | |||

| - М.: Воениздат, МО СССР, 1964, с | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 1733548, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-01-20—Публикация

1995-06-05—Подача