Изобретение относится к мостопереправочной технике, а конкретно к мостоукладчикам на колесном шасси, способным транспортировать, укладывать и брать на себя уложенный на препятствие мостовой блок, состоящий из двухколейного, двухсекционного механизированного пролетного строения с регулируемым межколейным пространством и промежуточной опоры. Предлагаемый мостоукладчик может быть использован в народном хозяйстве и в военных инженерных подразделениях.

В настоящее время при проектировании и изготовлении вышеупомянутых мостоукладчиков большое внимание уделяется улучшению их эксплуатационных качеств, например, путем обеспечения сдвижки и раздвижки колей пролетного строения и зависимости от положения мостового блока, а конкретно: сдвижка - для транспортировки и раздвижка для укладки на препятствие.

Известен мостоукладчик на колесном шасси для транспортировки, укладки и взятия на себя мостового блока, состоящего из тяжелого двухколейного, двухсекционного механизированного пролетного строения с промежуточной опорой, при этом мостоукладчик снабжен механизмом сдвижки и раздвижки колеи [1] На несущей раме базовой машины шарнирно одним концом закреплена подъемная рама, связанная с колеями пролетного строения мостового блока и снабженная силовыми цилиндрами подъема рамы, подвижными каретками и кронштейнами для соединения подъемной рамы с колеями пролетного строения мостового блока и раздвижки и сдвижки его колей. Каждая каретка представляет собой сварную конструкцию, установленную в направляющих и связанную с приводным гидроцилиндром и снабженную зубом, взаимодействующим с колеями пролетного строения.

Подвижные кронштейны закреплены на опорном валу подъемной рамы с возможностью их перемещения вдоль опорного вала посредством приводных гидроцилиндров. Для захвата и крепления колей пролетного строения каждый кронштейн снабжен механизмом подтяжки, включающим гидроцилиндр, обводной блок и тросовую систему, соединенную со штифтом приводного гидроцилиндра, на свободном конце которой имеется шаровой прижим, взаимодействующий с шаровым гнездом колеи. Для дополнительного крепления колей к подвижному кронштейну, на нем смонтированы два крюка с винтами и рукоятками.

В транспортном положении мостовой блок дополнительно крепится к несущей раме базовой машины винтовыми стяжками.

Недостатком известного мостоукладчика является то, что:

конструкция механизмов сдвижки и крепления мостового блока сложная, что обусловлено наличием двух типов механизмов сдвижки каретки и подвижных кронштейнов, а также наличием третьего типа-механизма подтяжки;

большая ручная работа, а вместе с ней и большое время, необходимое для раскрепления-закрепления мостового блока на мостоукладчике из-за наличия восьми мест (трех типов) крепления мостового блока "по-походному", что значительно снижает тактико-технические и эксплуатационные характеристики мостоукладчика в целом;

невозможность в целом использования данных систем сдвижки и стопорения для других типов мостоукладчиков, снабженных другими по конструкции механизмами укладки и взятия мостовых блоков.

Известен транспортировщик на колесном шасси с прицепом для перевозки, погрузки и разгрузки двухколейных, двухсекционных тяжелых механизированных мостов с промежуточной опорой [2] при этом механизированный мост представляет собой мостовой блок, состоящий из двухколейного, двухсекционного механизированного пролетного строения с регулируемым межколейным пространством и промежуточной опоры с регулируемым ригелем по длине. Базовая колесная машина связана дышлом с прицелом. На раме машины и прицепа смонтированы коники, в виде поворотных поперечных балок, используемых в качестве передней и задней опор под мостовой блок, снабженных стопором фиксации мостового блока и механизм изменения межколейного пространства пролетного строения, который выполнен в поворотных поперечных балках (кониках) машины и прицепа и состоит из центральной неподвижной трубы, на которую с обеих сторон надеты подвижные наружные трубы с возможностью радиально-продольного перемещения относительно центральной трубы относительно центральной трубы посредством привода и блокирования винтовым фиксатором, смонтированным на каждой подвижной трубе и взаимодействующим с пазами, выполненными на неподвижной трубе, при этом на концах подвижных труб закреплены вертикальные стойки с консольными ограничительными планками для фиксации колей пролетного строения от вертикальных перемещений, причем привод перемещения каждой подвижной трубы относительно неподвижной представляет собой винтовую пару, винт которой представляет собой выходной вал силового редуктора с приводной рукояткой, корпус редуктора с приводной рукояткой, корпус редуктора жестко связан с подвижной трубой, а гайка винтовой пары закреплена на торце неподвижной трубы.

Для изменения межколейного пространства, например, до транспортного габарита, сначала выкручивается винтовой фиксатор из неподвижной трубы, затем последовательным вращением приводными рукоятками редукторов (начиная с коников машины и прицепа одной стороны) перемещаем наружные трубы с колеями пролетного строения в центр, с последующей обратной фиксацией винтовыми фиксатором. Так же перемещаем противоположные подвижные трубы и колею пролетного строения в центре и фиксируем. В этом положении мостовой блок зафиксирован только от поперечных и высотных (ограничительная планка) перемещений. От продольных перемещений мостовой блок фиксируется передними цепями, закрепленными на конике машины, и задними цепями, закрепленными через кронштейны на раме машины.

Недостатком известного транспортировщика мостовых блоков с известными механизмами стопорения и сдвижки-раздвижки колей пролетного строения является то, что сдвижка -раздвижка и стопорение клей моста осуществляется при помощи ручных приводов, что значительно замедляет все процессы при различных перемещениях мостового блока, а вместе с этим значительно снижает тактические и эксплуатационные характеристики комплексного изделия.

Целью настоящего изобретения является повышение эксплуатационных характеристик мостоукладчика, упрощение конструкции механизмов стопорения и регулировки величины межколейного пространства пролетного строения мостового блока.

Поставленная цель достигается за счет того, что механизмы стопорения колей и регулирования величины межколейного пространства расположены попарно на каждой поперечной балке, разнесены относительно ее центра и выполнены однотипными, причем каждый из механизмов состоит из устройства стопорения колеи, смонтированного на подвижном элементе и шарнирно связанного со штоком гидроцилиндра, в свою очередь шарнирно связанного с поперечной балкой, которая представляет собой сварную конструкцию с  -образным поперечным сечением и состоит из вертикальных боковых стенок и нижнего основания, внутри которых жестко закреплены вертикальные и горизонтальные направляющие, а в центральной части опорные кронштейны с проушинами, которые через оси связаны с корпусами гидроцилиндров, шток каждого из которых связан через устройство стопорения колеи с подвижным элементом, при этом подвижный элемент выполнен в виде коробчатой в сечении продольной каретки, установленной в направляющих поперечной балки и снабженной верхней горизонтальной опорой под настил колеи, поперечными вертикальными перегородками и передним и задним упорами, а устройство стопорения колеи расположено между упорами в горизонтальных стенках корпуса каретки и выполнено в виде подвижно установленного относительно корпуса каретки и с возможностью вращения цилиндрического стержня, снабженного в верхней части эксцентричным заплечиком, под который в настиле колеи выполнен продольный сквозной паз в виде гнезда, имеющего сечение в виде эллипса, и вильчатым рычагом, который одним концом соединен со стержнем через шлицевое соединение, а другим шарнирно связан со штоком гидроцилиндра, при этом вилка рычага снабжена опорным выступом под передний упор вертикальной перегородки, а сам рычаг с противоположной стороны от выступа снабжен опорной площадкой под задний упор вертикальной перегородки корпуса каретки, причем передний и задний упоры перегородок установлены относительно друг друга с возможностью обеспечения ограниченного поворота рычага, а вместе с ним и стержня с эксцентриковым заплечиком на угол, равный 90o относительно корпуса каретки, у которой нижняя горизонтальная стенка снабжена разнесенными между собой на расстояние, равное величине хода каретки при сдвижке или раздвижки колей, конусными гнездами под фиксатор стопора продольного перемещения каретки, дополнительно закрепленного на нижнем основании поперечной балки, причем стопор продольного перемещения каретки выполнен в виде жестко закрепленного в отверстии нижнего основания поперечной балки, в вертикальной плоскости конусных гнезд корпуса каретки цилиндрического стакана, внутри которого подвижно установлен подпружиненный фиксатор, снабженный поворотной рукояткой с кулачком, взаимодействующим с цилиндрическим стаканом.

-образным поперечным сечением и состоит из вертикальных боковых стенок и нижнего основания, внутри которых жестко закреплены вертикальные и горизонтальные направляющие, а в центральной части опорные кронштейны с проушинами, которые через оси связаны с корпусами гидроцилиндров, шток каждого из которых связан через устройство стопорения колеи с подвижным элементом, при этом подвижный элемент выполнен в виде коробчатой в сечении продольной каретки, установленной в направляющих поперечной балки и снабженной верхней горизонтальной опорой под настил колеи, поперечными вертикальными перегородками и передним и задним упорами, а устройство стопорения колеи расположено между упорами в горизонтальных стенках корпуса каретки и выполнено в виде подвижно установленного относительно корпуса каретки и с возможностью вращения цилиндрического стержня, снабженного в верхней части эксцентричным заплечиком, под который в настиле колеи выполнен продольный сквозной паз в виде гнезда, имеющего сечение в виде эллипса, и вильчатым рычагом, который одним концом соединен со стержнем через шлицевое соединение, а другим шарнирно связан со штоком гидроцилиндра, при этом вилка рычага снабжена опорным выступом под передний упор вертикальной перегородки, а сам рычаг с противоположной стороны от выступа снабжен опорной площадкой под задний упор вертикальной перегородки корпуса каретки, причем передний и задний упоры перегородок установлены относительно друг друга с возможностью обеспечения ограниченного поворота рычага, а вместе с ним и стержня с эксцентриковым заплечиком на угол, равный 90o относительно корпуса каретки, у которой нижняя горизонтальная стенка снабжена разнесенными между собой на расстояние, равное величине хода каретки при сдвижке или раздвижки колей, конусными гнездами под фиксатор стопора продольного перемещения каретки, дополнительно закрепленного на нижнем основании поперечной балки, причем стопор продольного перемещения каретки выполнен в виде жестко закрепленного в отверстии нижнего основания поперечной балки, в вертикальной плоскости конусных гнезд корпуса каретки цилиндрического стакана, внутри которого подвижно установлен подпружиненный фиксатор, снабженный поворотной рукояткой с кулачком, взаимодействующим с цилиндрическим стаканом.

Анализ основных отличительных признаков предполагаемого изобретения показал, что:

единый привод механизмов стопорения и регулирования величины межколейного пространства колей пролетного строения уменьшает на половину (а конкретно на четыре) количество гидроцилиндров;

предложенная конструкция поперечных балок обеспечивает их надежность по прочности при воздействии на них вертикальных нагрузок и горизонтальных инерционных сил от мостового блока;

конструкция подвижного элемента (каретки) поперечной балки позволяет использовать один гидроцилиндр в качестве привода устройства для стопорения и для раздвижки и сдвижки колей;

снабжение подвижного элемента (каретки) стопором продольного перемещения в ее крайних положениях при необходимости позволяет осуществлять взятие и укладку моста в любом положении величины межколейного пространства.

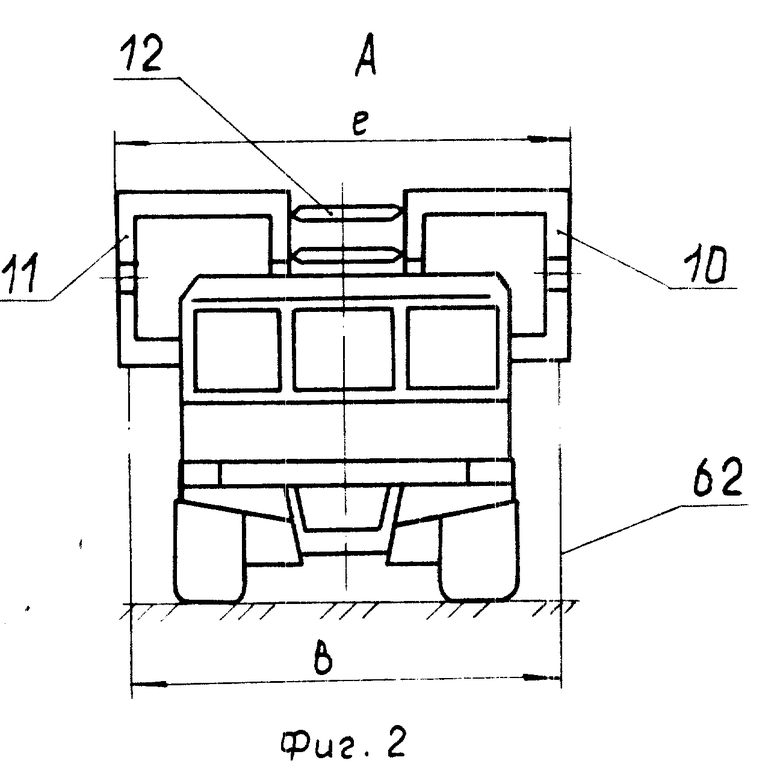

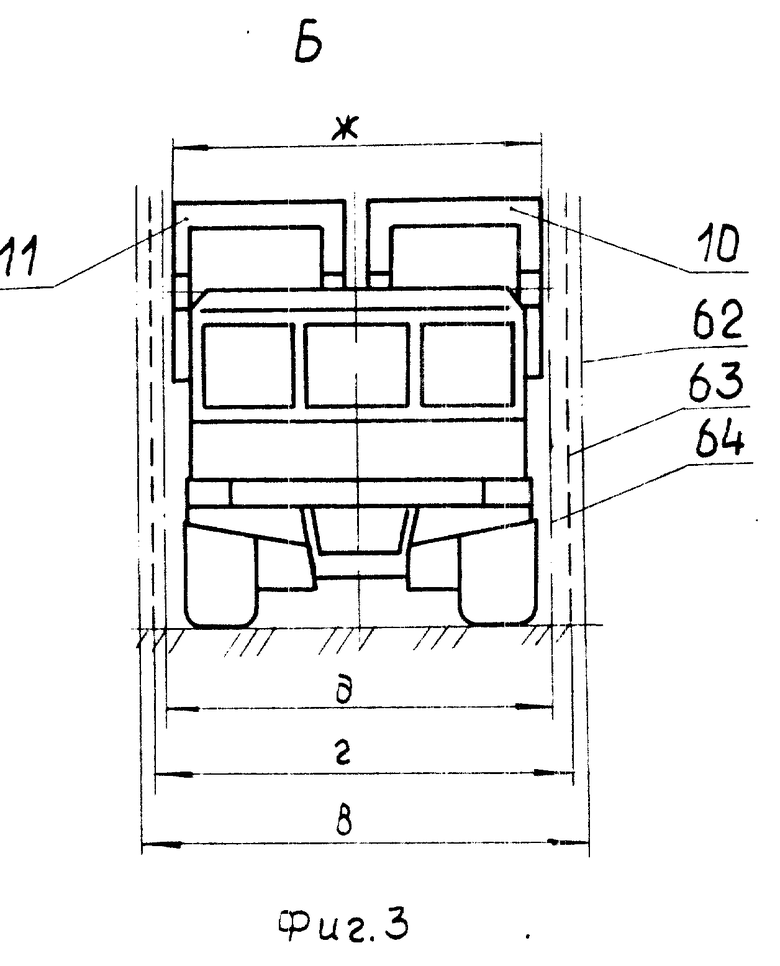

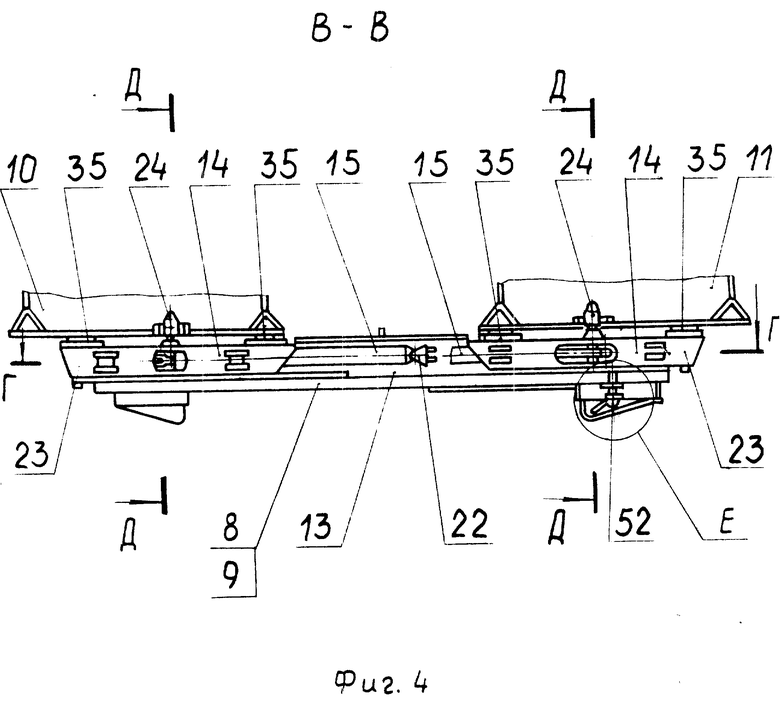

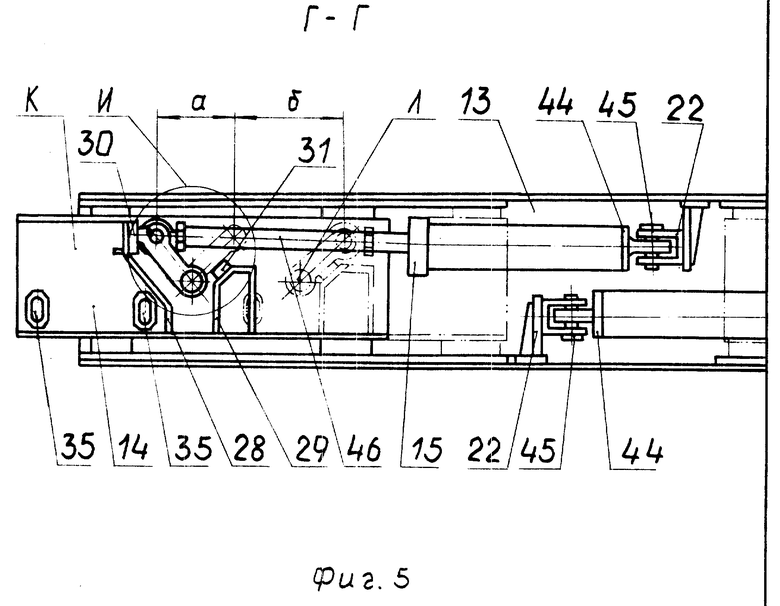

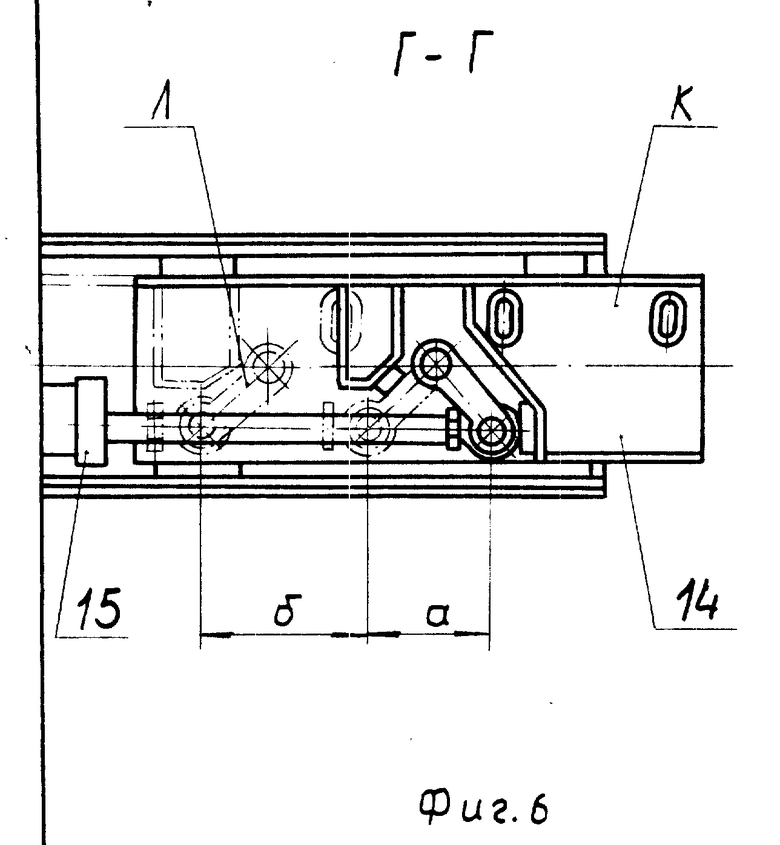

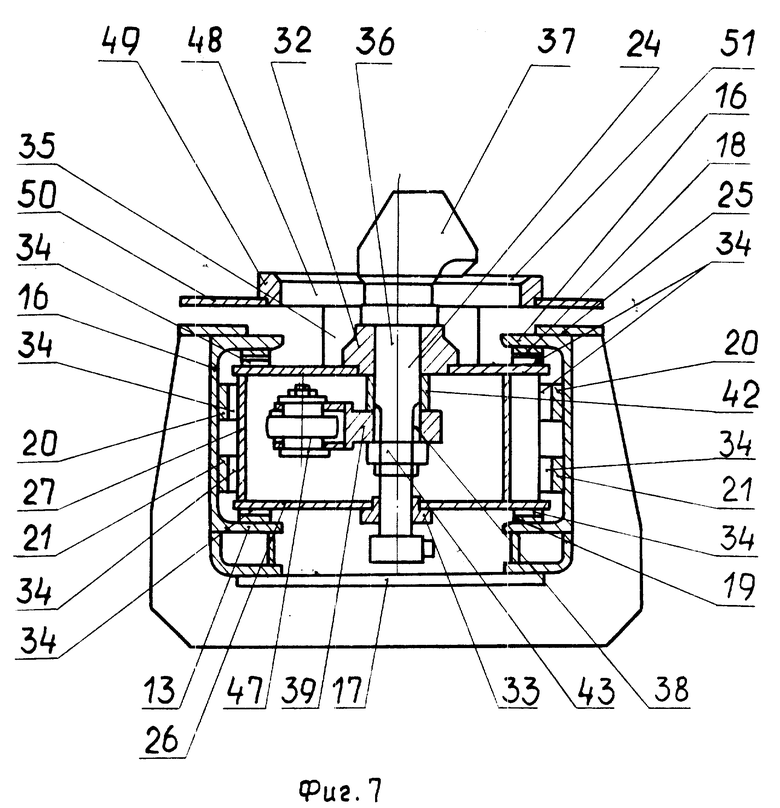

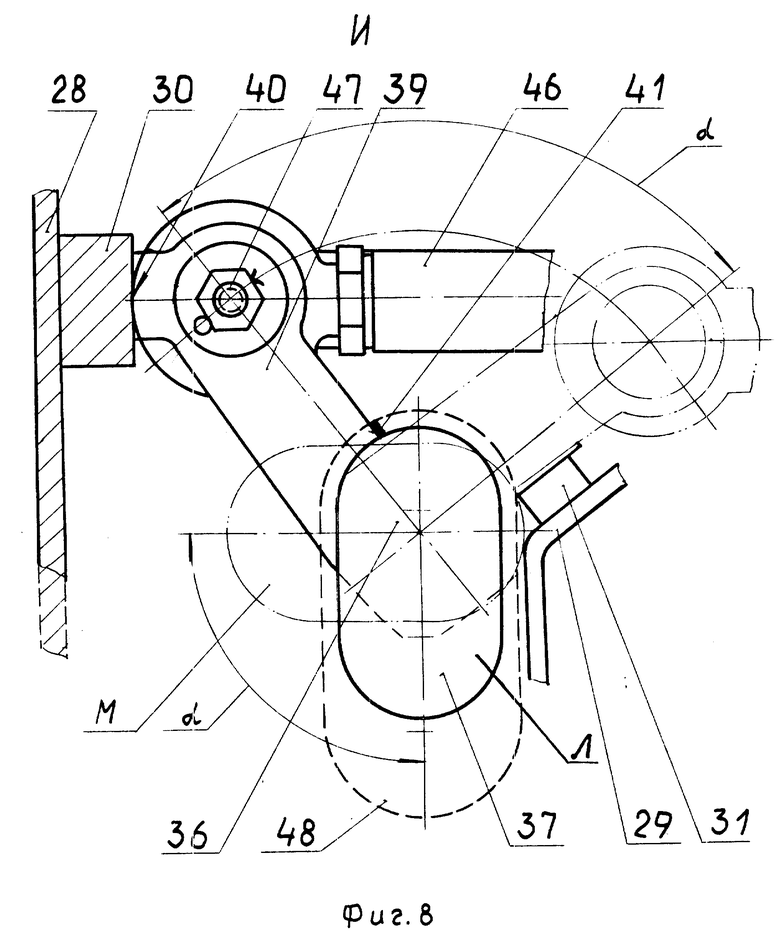

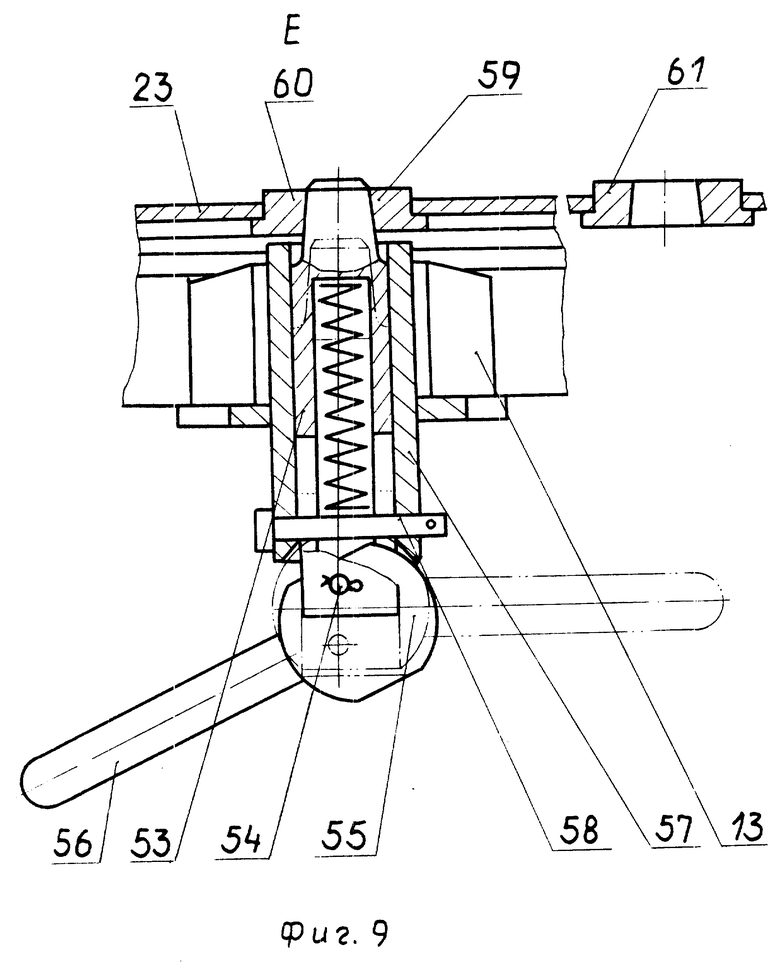

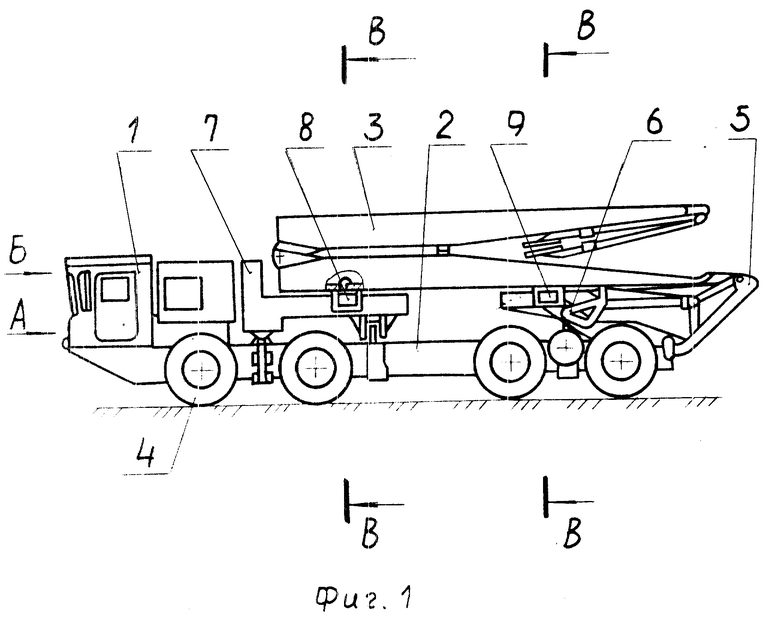

Изобретение поясняется чертежами, где на фиг. 1 изображен мостоукладчик, вид на левый борт и положение поперечных опорных балок с устройствами сдвижки и стопорения колей пролетного строения мостового блока; на фиг. 2 вид по стрелке А фиг. 1, где изображены мостоукладчик, вид спереди, с раздвинутыми колеями и параметры ширины полосы движения; на фиг. 3 вид по стрелке Б фиг. 1, где изображен мостоукладчик, вид спереди, со сдвинутыми колеями; на фиг. 4 разрез В-В фиг. 1, где изображена поперечная опорная балка с устройствами сдвижки и стопорения колей; на фиг. 5 разрез Г-Г фиг. 4, где изображена поперечная опорная балка, вид в плане; на фиг. 6 разрез Г-Г фиг. 4 продолжение фиг. 5, где изображена поперечная опорная балка, вид в плане; на фиг. 7 разрез Д-Д фиг. 4, где изображено устройство стопорения колей; на фиг. 8 выноска И фиг. 5, где изображено взаимодействие элементов устройства стопорения с кареткой; на фиг. 9 выноска E фиг.4, где изображен стопор каретки.

Мостоукладчик 1 (фиг.1, 2, 3) включает несущую раму 2 и мостовой блок 3.

Мостоукладчик 1 состоит из шасси автомобильного тягача 4 с системами жизнеобеспечения и отбором мощности и оборудования для транспортирования и укладки моста: механизм укладки 5 с опорной и сцепной рамами и их гидроцилиндрами, заднюю опору 6, переднюю опору 7, переднюю 8 и заднюю 9 поперечные опорные балки.

Привод механизмов мостоукладчика 1 гидравлический.

Мостовой блок 3 состоит из двухколейного, двухсекционного механизированного пролетного строения с левыми 10 и правыми 11 колеями, соединенными в рабочем положении межколейными связями 12.

Передняя 8 и задняя 9 поперечные опорные балки одинаковы по принципу работы и конструкции. Передняя балка 8 неподвижно закреплена на передней опоре 7, а задняя 9 на задней опоре 6.

Каждая опорная балка 8, 9 включает собственно балку 13 (фиг.4, 5, 6), две симметрично установленные каретки 14 на каждую колею моста и два гидроцилиндра 15 привода кареток 14.

Балка 13 (фиг. 5, 6, 7) сварной  -образный конструкции состоит из двух вертикальной установленных швеллеров 16, нижнего основания 17, направляющих 18, 19, 20 и 21 и опорных кронштейнов 22 с проушинами для крепления гидроцилиндров 15. Направляющие 18, 19 воспринимают вертикальные нагрузки от мостового блока, а 20, 21 горизонтальные инерционные силы мостового блока.

-образный конструкции состоит из двух вертикальной установленных швеллеров 16, нижнего основания 17, направляющих 18, 19, 20 и 21 и опорных кронштейнов 22 с проушинами для крепления гидроцилиндров 15. Направляющие 18, 19 воспринимают вертикальные нагрузки от мостового блока, а 20, 21 горизонтальные инерционные силы мостового блока.

Левая и правая каретки 14 аналогичны по конструкции и включают: продольный коробчатый корпус 23 и устройство стопорения 24 колей 10 и 11 пролетного строения.

Корпус 23 сварной коробчатой конструкции состоит из верхней 25, нижней 26 и двух вертикальных 27 полок, вертикальных перегородок 28 и 29, прямого 30 и заднего 31 упоров, втулок 32 и 33, платиков скольжения 34 и верхних опор 35 для колей 10 и 11.

Устройство стопорения 24 состоит из вертикального цилиндрического стержня 36, выполненного с эксцентричным заплечиком 37 и шлицевым хвостовиком 38, на котором неподвижно закреплен вилочный рычаг 39. Рычаг 39 снабжен опорным выступом 40 и опорной площадкой 41 (фиг. 8). Стержень 36 установлен во втулках 32 и 33 с обеспечением вращательного движения, а от осевых перемещений удерживается проставочной втулкой 42. Рычаг 39 и втулка 42 закреплены гайкой 43.

Гидроцилиндр 15 своим корпусом 44 шарнирно закреплен в проушинах кронштейна 22 осью 45, а его шток 46 также шарнирно закреплен на рычаге 39 со стороны выступа 40 осью 47 (фиг. 8).

Каретка 14 устанавливается внутри балки 13 с возможностью свободного перемещения ее на платках 34 по направляющим 18, 19, 20, 21 балки 13. Нахождение кареток 14 в положении К (фиг. 5, 6) соответствует раздвинутому положению моста 3, показанному на фиг. 2, при этом эксцентричные заплечики 37 находятся вдоль продольного паза 48 в виде гнезда 49 с сечением в виде эллипса в настиле 50 колей 10 и 11, что обеспечивает возможность свободно устанавливать (снимать) мостовой блок 3 на опорные балки 8 и 9 при его укладке (снятии) механизмом 5 либо другим грузоподъемным средством, например, автокраном, а рычаг 39 своим выступом 40 находится в контакте с упором 30 каретки 14. Нахождение кареток 14 в положении Л (фиг. 5, 6) соответствует положению при сдвинутых колеях 10 и 11 (фиг. 3), при этом эксцентричные заплечики 37 находятся поперек пазов 48 и упираются в торцы 51 гнезд 49, что обеспечивает прижатие колей 10 и 11 к опорам 35 каретки 14, а следовательно и к опорным балкам 8 и 9 и самому мостоукладчику, а рычаг 39 своей площадкой 41 находится в контакте с упором 31 каретки 14.

Ход "а" штока 46 гидроцилиндра 15 (фиг. 5, 6, 8) обеспечивает поворот рычага 39, а следовательно и эксцентричного заплечика 37 на угол α равный 90o, при этом сам рычаг 39 отходит от упора 30 к упору 31 при неподвижной каретке 14, а "б" штока 46 обеспечивает перемещение каретки 14 из положения К в положение Л.

При необходимости перевозки моста с раздвинутыми колеями, поворот заплечиков 37 в положение М "застопорена" (фиг. 8) производится при застопоренной каретке 14 дополнительным стопором 52. Стопор 52 включает подпружиненный фиксатор 53 с осью 54, на которой закреплен в его прорези кулачок 55 с рукояткой 56. Фиксатор 53 установлен в стакане 57 балки 13 с помощью штифта 58 и своей конусной частью 59 взаимодействует с конусным гнездом 60 корпуса 23 каретки 14, причем таких гнезд в каретке выполнено два 60 и 61 и соответствуют они положениям каретки К и Л.

На фиг. 2, 3 показаны параметры полос движения. Очертание 62 с размером "в" соответствует ширине полос движения по дорогам 1-а, 1-б, II категории (Автомобильные дороги. СН и П 2.05.02-85 ГК СССР по делам строительства М1986), равным 3,75 м. Очертание 63 с размером "г" соответствует ширине полосы движения по дорогам III категории, равным 3,5 м. Очертание 64 с размером "д" соответствует ширине полосы по дорогам IV категории, равным 3,0 м. Ширина раздвинутого моста "е" на мостоукладчике, соответствует ширине моста в рабочем состоянии, уложенного на препятствие, равное более 4-х м. Ширина сдвинутого моста "ж" соответствует транспортному габариту мостоукладчика.

Работа

1. Стопорение и сдвижка пролетного строения.

При "уборке" штока 46 гидроцилиндра 15 в корпусе 44 на пути его движения "а" шток через ось 47 поворачивает рычаг 39, и вместе с ним стержень 36 на угол a при этом заплечик 37 также повернувшись на угол a занимает положение М -поперек паза 48 гнезда 49, и заплечик своей нижней частью взаимодействует с торцом 51 гнезда 49 колей, происходит прижатие колеи к опорам 35 каретки 14, а следовательно и к балкам 8 и 9 и самому мостоукладчику. В начале пути движения штока 46 выступы 40 на рычаге 39 отходит от упора 30, а в конце хода "а" площадка 41 вступает в контакт с упором 31 и через перегородку 29 передает усилие штока 46 на каретку 14, которая посредством своих платиков 34 получает поступательное перемещение по направляющим 18, 19, 20, 21 балки 13. Происходит перемещение каретки 14 из положения K в положение Л на ход "б", при этом каретка производит перемещение сдвижку колей 10 и 11 и он уменьшает поперечный габарит с ширины "е" на "ж", что обеспечивает передвижение мостоукладчика по дорогам I-IV категорий.

2. Расстояние и раздвижка колей.

При "выпуске" штока 46 гидроцилиндра 15 из корпуса 44 он через ось 47 поворачивает рычаг 39 и вместе с ним стержень 36, при этом заплечик 37 занимает положение вдоль паза 48 гнезда 49. Происходит расстопоривание моста. В начале пути движения штока 46 площадка 41 на рычаге 39 отходит от упора 31, а выступ 40 вступает в контакт с упором 30 и через перегородку 28 передает усилие штока 46 на каретку 14, которая начинает перемещаться в балке 13 из положения Л в положение К, а вместе с ней и раздвижка колей 10 и 11. Мостовой блок принимает рабочий габарит по размеру "е".

3. Стопорение мостового блока без сдвижки колей в положение кареток К.

При необходимости перевозки мостового блока с раздвинутыми колеями поворот заплечиков 39 в положение М "застопорено" производится при застопоренной каретке 14 стопором 52, как показано на фиг. 9, при этом после перемещения штока на размер "а" он останавливается в усилие через каретку 14 замыкается на стопоре 52.

4. Расстопорение моста без раздвижки его колей в положении кареток 5.

При необходимости снятия мостового блока автокраном расстопорение его производится при застопоренной каретке 14 стопором 52, при этом после поворота заплечика 37 до положения вдоль овального отверстия 48 усилие штока гидроцилиндра замыкаются через каретку 14 на стопор 52.

Таким образом предложенный мостоукладчик имеет лучшие, по сравнению с известными, эксплуатационные характеристики.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОСТОУКЛАДЧИК | 1996 |

|

RU2102555C1 |

| ДВУХКОЛЕЙНЫЙ ДВУХСЕКЦИОННЫЙ МЕХАНИЗИРОВАННЫЙ МОСТ | 1994 |

|

RU2102552C1 |

| МОСТОВОЙ БЛОК МНОГОПРОЛЕТНОГО МОСТА И КАРЕТКА ПРИВОДА (ЕЕ ВАРИАНТЫ) | 1993 |

|

RU2057836C1 |

| МОСТОВОЙ БЛОК МНОГОПРОЛЕТНОГО МОСТА | 1995 |

|

RU2083757C1 |

| МОСТОВОЙ БЛОК МНОГОПРОЛЕТНОГО МОСТА | 1992 |

|

RU2065515C1 |

| КОМПЛЕКТ СЪЕМНОГО ОБОРУДОВАНИЯ ДЛЯ ПОГРУЗКИ ШТУРМОВОГО КОЛЕЙНОГО МОСТА НА ЖЕЛЕЗНОДОРОЖНУЮ ПЛАТФОРМУ | 2009 |

|

RU2415222C1 |

| МОСТОУКЛАДЧИК НА ШАССИ БАЗОВОГО ТАНКА | 2003 |

|

RU2250284C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУКОЛЕИ ДВУХКОЛЕЙНОГО ДВУХСЕКЦИОННОГО МЕХАНИЗИРОВАННОГО ПРОЛЕТНОГО СТРОЕНИЯ МОСТОВОГО БЛОКА | 1995 |

|

RU2102553C1 |

| ТРАНСПОРТНОЕ СРЕДСТВО ДЛЯ ПЕРЕВОЗКИ ДВУХКОЛЕЙНОГО, СЕКЦИОННОГО, МЕХАНИЗИРОВАННОГО МОСТА С ИЗМЕНЯЕМЫМ МЕЖКОЛЕЙНЫМ ПРОСТРАНСТВОМ | 1996 |

|

RU2106986C1 |

| ПРОМЕЖУТОЧНАЯ КОЗЛОВАЯ ОПОРА МОСТА | 1992 |

|

RU2072405C1 |

Изобретение относится к мостоукладчикам на колесном шасси и может быть использовано для наведения тяжелых механизированных мостов с регулируемым межколейным пространством через препятствия. Известные мостоукладчики, осуществляющие перевозку, укладку и взятие моста с препятствия, имеют механизмы стопорения моста при его транспортировке и механизмы сдвижки колей, работающие от индивидуальных приводов. Задачей настоящего изобретения является повышение его эксплуатационных характеристик и упрощение конструкции путем использования единого силового привода для стопорения и сдвижки колей. Новым в изобретении является конструктивное исполнение поперечных опорных балок под колеи пролетного строения мостового блока, подвижных ее элементов, выполненных в виде кареток, и устройства для стопорения колей, их взаимосвязь, обеспечивающая использование одного силового гидроцилиндра для стопорения, сдвижки и раздвижки колей. 1 з.п. ф-лы, 9 ил.

образным поперечным сечением и состоит из вертикальных боковых стенок и нижнего основания, внутри которых жестко закреплены вертикальные и горизонтальные направляющие, а в центральной части опорные кронштейны с проушинами, которые через оси связаны с корпусами гидроцилиндров, шток каждого из которых связан через устройство стопорения колеи с подвижным элементом, при этом подвижный элемент выполнен в виде коробчатой в сечении продольной каретки, установленной в направляющих поперечной балки и снабженной верхней горизонтальной опорой под настил колеи, поперечными вертикальными перегородками с передним и задним упорами, а устройство стопорения колеи расположено между упорами в горизонтальных стенках корпуса каретки и выполнено в виде подвижно установленного относительно корпуса каретки и с возможностью вращения цилиндрического стержня, снабженного в верхней части эксцентричным заплечиком, под который в настиле колеи выполнен продольный сквозной паз в виде гнезда, имеющего сечение в виде эллипса, и вильчатым рычагом, который одним концом соединен со стержнем через шлицевое соединение, а другим шарнирно связан с штоком гидроцилиндра, при этом вилка рычага снабжена опорным выступом под передний упор вертикальной перегородки, а сам рычаг с противоположной стороны от выступа снабжен опорной площадкой под задний упор вертикальной перегородки корпуса каретки, причем передний и задний упоры перегородок установлены относительно друг друга с возможностью обеспечения ограниченного поворота рычага, а вместе с ним и стержня с эксцентриковым заплечиком на угол 90o относительно корпуса каретки, у которой нижняя горизонтальная стенка корпуса снабжена разнесенными между собой на расстояние, равное величине хода каретки при сдвижке или раздвижке колей, конусными гнездами под фиксатор стопора продольного перемещения каретки, дополнительно закрепленного на нижнем основании поперечной балки.

образным поперечным сечением и состоит из вертикальных боковых стенок и нижнего основания, внутри которых жестко закреплены вертикальные и горизонтальные направляющие, а в центральной части опорные кронштейны с проушинами, которые через оси связаны с корпусами гидроцилиндров, шток каждого из которых связан через устройство стопорения колеи с подвижным элементом, при этом подвижный элемент выполнен в виде коробчатой в сечении продольной каретки, установленной в направляющих поперечной балки и снабженной верхней горизонтальной опорой под настил колеи, поперечными вертикальными перегородками с передним и задним упорами, а устройство стопорения колеи расположено между упорами в горизонтальных стенках корпуса каретки и выполнено в виде подвижно установленного относительно корпуса каретки и с возможностью вращения цилиндрического стержня, снабженного в верхней части эксцентричным заплечиком, под который в настиле колеи выполнен продольный сквозной паз в виде гнезда, имеющего сечение в виде эллипса, и вильчатым рычагом, который одним концом соединен со стержнем через шлицевое соединение, а другим шарнирно связан с штоком гидроцилиндра, при этом вилка рычага снабжена опорным выступом под передний упор вертикальной перегородки, а сам рычаг с противоположной стороны от выступа снабжен опорной площадкой под задний упор вертикальной перегородки корпуса каретки, причем передний и задний упоры перегородок установлены относительно друг друга с возможностью обеспечения ограниченного поворота рычага, а вместе с ним и стержня с эксцентриковым заплечиком на угол 90o относительно корпуса каретки, у которой нижняя горизонтальная стенка корпуса снабжена разнесенными между собой на расстояние, равное величине хода каретки при сдвижке или раздвижке колей, конусными гнездами под фиксатор стопора продольного перемещения каретки, дополнительно закрепленного на нижнем основании поперечной балки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Руководство по материальной части и эксплуатации тяжелого механизированного моста ТММ | |||

| - М.: Военное издательство МО, 1964, с.59, рис.1, 2 и 4, с.43 - 57, рис.12 - 17, с.33 - 102 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, патент, 2057660, кл | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1998-01-20—Публикация

1996-04-18—Подача