Изобретение относится к бурению скважин, в частности к тампонажным материалам, предназначенным для цементирования нефтегазовых, геотермальных, нагнетательных и др. специальных скважин с аномальными условиями эксплуатации.

Известен тампонажный материал с улучшенными деформативными характеристиками для цементирования скважин, образующий в заколонном пространстве дисперсно-армированный цементный камень [1].

Недостатком известного тампонажного материала является образование продольного зазора между обсадной колонной и цементным кольцом при снятии внутреннего давления после опрессовки колонны. Кроме того, цементное кольцо подвержено растрескиванию и разрушению бурильным инструментом в процессе бурения скважины и проведения спуско-подъемных операций (СПО). Жесткое крепление обсадной колонны в скважине также приводит к разрушению цементного кольца в процессе действия на обсадную колонну знакопеременных термических нагрузок, например пуск или остановка высокотемпературных (геотермальных) скважин, нагнетание пара в пласт и т.д. Нарушение целостности "жесткой" крепи наблюдается в нагнетательных и добычных скважинах, пробуренных на объектах подземного хранения газа, вследствие чрезмерных колебаний давления газа в различные времена года, а также в результате тектонических колебаний земной коры; оседания земной поверхности вследствие снижения пластового давления в разрабатываемых нефтегазовых месторождениях (залежах).

Существенным недостатком известного тампонажного материала является также плохое адгезионное сцепление к большинству осадочных горных пород.

Наиболее близким к предлагаемому составу является тампонажный состав для изоляции зон поглощения и притока пластовых вод в скважину, включающий бутилкаучук, парахинондиоксим, асбест, ПАВ и цементный раствор [2].

В основу изобретения поставлена цель - повышение деформативных и адгезионных свойств тампонажного материала в условиях действия термомеханических нагрузок при температурах до 170oC.

Поставленная цель достигается путем использования в качестве изоляционного материала тампонажного состава на основе бутилкаучука и парахинондиоксима, органического растворителя, адгезионной и вулканизующей добавок и наполнителей при следующем соотношении компонентов, мас. ч.:

Бутилкаучук - 100

Парахинондиоксим - 2-4

Органический растворитель - 400

Адгезионная добавка - 5-10

Наполнитель - 15-160

Двуокись марганца - 2-4

Основу тампонажного материала составляет раствор бутилкаучука в органическом растворителе, в качестве которого применяют нефрас. Концентрация раствора выбирается исходя из необходимых значений начальной подвижности и седиментационной устойчивости готового тампонажного раствора и составляет 20 %.

Выбор бутилкаучуковой основы обусловлен тем, что полученный из него резиноподобный материал характеризуется высокой термостойкостью к агрессивным средам. Вследствие высокой плотности упаковки макромолекул бутилкаучука при вулканизации образуются резиноподобные системы с абсолютной непроницаемостью по отношению к газу, пару и воде, чем объясняется высокая тампонирующая способность подобных материалов.

На стадии изготовления (приготовления) бутилкаучука в него добавляют парахинондиоксим в количестве 2 - 4 мас. ч. на 100 мас. ч. полимера. Для перевода парахинондиоксима в активную форму применяют сильный окислитель, например двуокись марганца, при вулканизации которым в полимерной системе образуются поперечные связи C-N, придающие получаемому материалу повышенную термостойкость. Содержание оксида марганца регламентируется исходя из необходимого времени отверждения тампонажного состава и температуры в скважине.

Для полного прохождения реакции вулканизации концентрации парахинондиоксима и двуокиси марганца выбираются в эквивалентных соотношениях. При взятии концентрации данных компонентов ниже 2 мас. ч. образуется неустойчивый в седиментационном отношении исходный раствор, а резиноподобный нетвердеющий материал обладает слабой структурой и подвержен разрушению. При увеличении содержания парахинондиоксима и двуокиси марганца свыше 4 мас. ч. процесс вулканизации проходит настолько быстро, что становится невозможной закачка тампонажного материала в заколонное пространство.

Необходимые силы сцепления тампонажного материала со стенками скважины и обсадной колонны обеспечиваются введением адгезионной добавки, в частности природными или синтетическими смолами (канифоль, Октофор-N, смола 101-К и др.).

Содержание адгезионной добавки 5 мас. ч. выбирается исходя из минимально необходимого адгезионного сцепления материала к обсадной колонне (нижний предел). При увеличении концентрации более 10 мас. ч. адгезионное сцепление не улучшается.

В качестве регуляторов плотности и других технологических свойств тампонажного материала используют органические и минеральные наполнители - барит, гематит, перлит, резиновую крошку, мел.

Содержание наполнителей подобрано на основании лабораторных исследований и регламентируется исходя из обеспечения требуемых технологических параметров (плотности, тампонирующей способности, седиментации, реологических свойств и т. д.) в процессе приготовления, закачки в скважину и выполнения полученным тампонажным материалом в заколонном пространстве технологических функций.

Концентрация утяжелителя (барит, гематит) выбирается исходя из требуемой плотности (нижний предел) и нормирования седиментации (верхний предел). Количество перлита, являющегося облегчителем, регламентируется исходя из получения тампонажного раствора с низкой плотностью. Содержание резиновой крошки устанавливается опытным путем исходя из коллекторских характеристик пласта и достижения необходимых кольматационных свойств тампонажного раствора. Концентрация мела выбирается исходя из достижения необходимого кольматирующего эффекта и регулирования плотности тампонажного материала.

Тампонажный состав получают последовательным смешением компонентов.

Пример 1. В 100 г нефраса растворяют 25 г смеси бутилкаучука и парахинондиоксима. После растворения при постоянном перемешивании вводят 1,25 г адгезионной добавки - канифоли и 3,75 г барита. Не останавливая перемешивания, добавляют 0,5 г двуокиси марганца. Полученный тампонажный раствор имеет следующие технологические характеристики: плотность - 1000 кг/м3, растекаемость - 17,5 см, седиментационная устойчивость - 0%, коэффициент тампонирующей способности - 1,9.

После снятия характеристик тампонажный раствор заливается в формы, которые устанавливаются в термокамеру водяной бани при температуре 90oC.

После отверждения в течение 2 суток тампонажный материал имеет следующие характеристики: адгезионное сцепление к стальной поверхности - 3,6 МПа, адгезионное сцепление к глине, песчаникам и известнякам - 1,50, 2,30 и 3,40 МПа соответственно; модуль упругости - 2,0 МПа; относительное удлинение - 200%.

Применение тампонажного раствора в промысловых условиях осуществляется следующим образом.

Пример 2. В емкости цементировочного агрегата (ЦА) набирается 5 м3 органического растворителя. При созданной круговой циркуляции ЦА (работе на себя) вводится расчетное количество смеси бутилкаучука с парахинондиоксимом. После полного растворения полимерной смеси добавляется адгезионная добавка и наполнители. Не останавливая циркуляцию, вводится двуокись марганца и после перемешивания в течение 5-7 мин готовый раствор закачивают в скважину или осреднительную емкость.

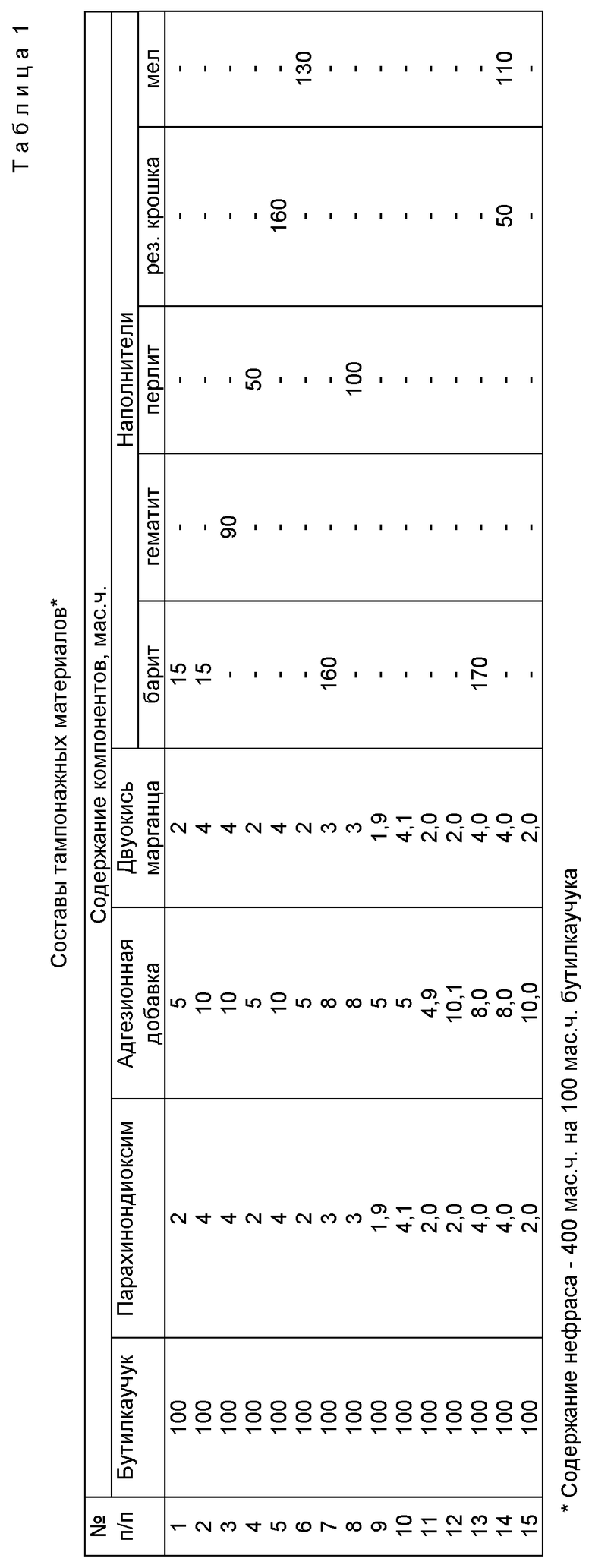

Примеры тампонажных составов приведены в табл. 1.

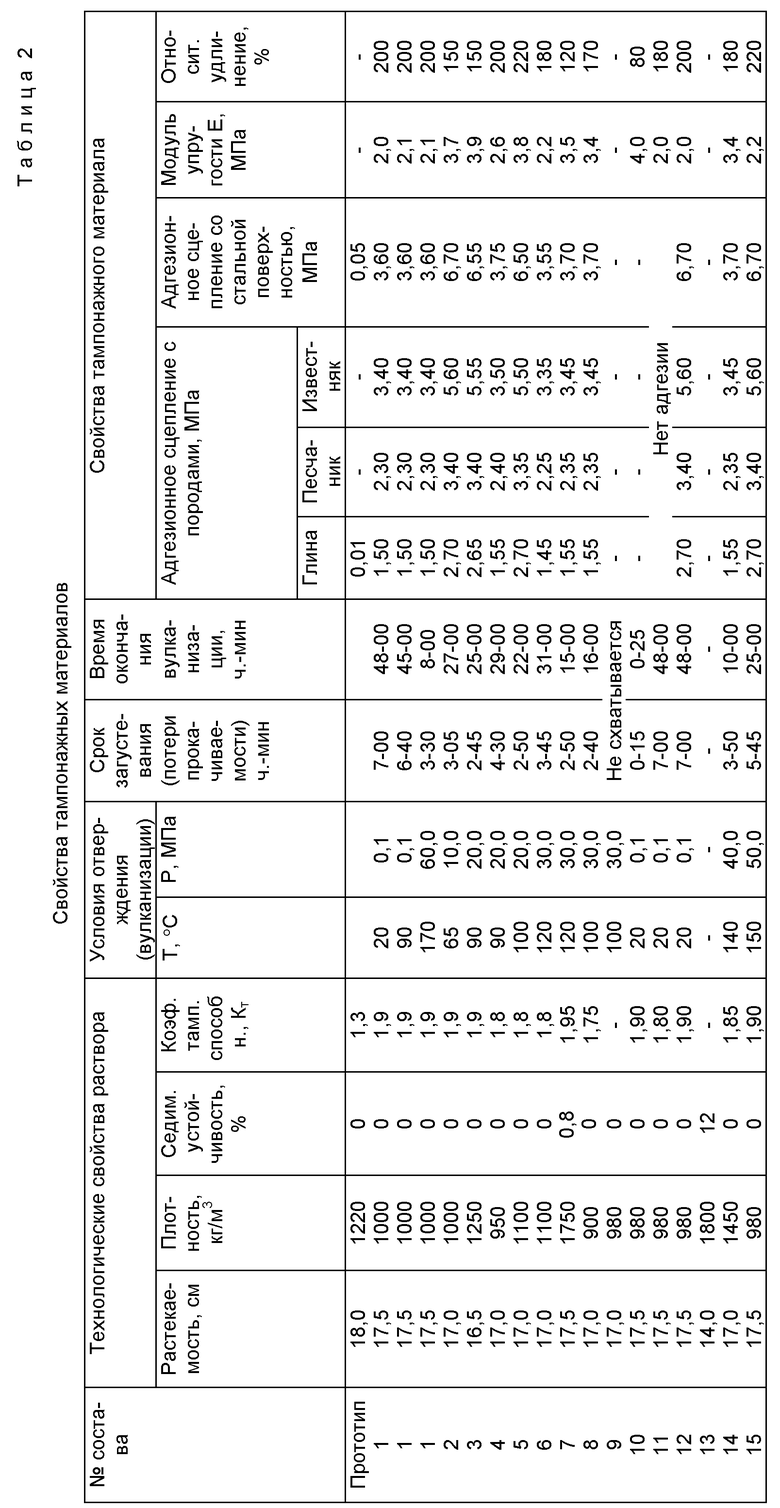

Для определения качественных характеристик предлагаемого тампонажного состава проводят лабораторные испытания, которые заключаются в измерении растекаемости, плотности, седиментационной устойчивости и тампонирующей способности исходного тампонажного раствора, определении его времени отверждения и прочностных характеристик отвержденных образцов.

Полученные результаты приведены в табл. 2.

Таким образом, приведенные выше сведения свидетельствуют о том, что предложенное техническое решение удовлетворяет критериям "новизна" и "существенное отличие".

Использование данного технического решения создает положительный эффект по отношению к известным техническим решениям, что подтверждается результатами сравнительных испытаний.

Источники информации

1. Дисперсно-армированные тампонажные материалы. Е.С.Тангалычев, B.C. Бакшутов, O. K. Ангелопуло и др. М., ВНИИОЭНГ, сер. "Бурение", вып. 19(81). 1984 г.

2. Пат. 2107158. RU, E 21 В 43/32. Способ изоляции зон поглощения и притока пластовых вод в скважину. Грызак О. В. - Заявл. 26.07.96 - Опубл. 20.03.98.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КРЕПЛЕНИЯ СКВАЖИНЫ | 1999 |

|

RU2178060C2 |

| СПОСОБ ПОДГОТОВКИ СКВАЖИНЫ К ЦЕМЕНТИРОВАНИЮ | 1996 |

|

RU2102581C1 |

| СПОСОБ ДОБЫЧИ И ИСПОЛЬЗОВАНИЯ КОНЦЕНТРИРОВАННЫХ ГЕОТЕРМАЛЬНЫХ РАССОЛОВ | 2013 |

|

RU2535873C1 |

| СПОСОБ ПОСЕЗОННОГО ИСПОЛЬЗОВАНИЯ НИЗКОПОТЕНЦИАЛЬНОГО ТЕПЛА ПРИПОВЕРХНОСТНОГО ГРУНТА И СКВАЖИННЫЕ ТЕПЛООБМЕННИКИ ДЛЯ ОСУЩЕСТВЛЕНИЯ ВАРИАНТОВ СПОСОБА | 2011 |

|

RU2483255C1 |

| УСТРОЙСТВО ДЛЯ ЭНЕРГООБЕСПЕЧЕНИЯ ПОМЕЩЕНИЙ С ИСПОЛЬЗОВАНИЕМ НИЗКОПОТЕНЦИАЛЬНЫХ ЭНЕРГОНОСИТЕЛЕЙ | 2005 |

|

RU2292000C1 |

| ГРАНУЛИРОВАННЫЙ МАГНИТНЫЙ ПОЛИМЕР И ТАМПОНАЖНАЯ СМЕСЬ ДЛЯ ЦЕМЕНТИРОВАНИЯ ОБСАДНЫХ КОЛОНН НА ОСНОВЕ МАГНИТНОГО ПОЛИМЕРА | 2019 |

|

RU2705113C1 |

| ТАМПОНАЖНЫЙ СОСТАВ | 2020 |

|

RU2745980C1 |

| Тампонажная смесь с применением магнитной гранулированной полимерной композиции с возможностью самовосстановления цементного камня для крепления обсадных колонн и ремонтно-изоляционных работ | 2020 |

|

RU2751148C1 |

| ОБЛЕГЧЕННЫЙ ПОЛИМЕРНЫЙ ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 2005 |

|

RU2288250C1 |

| Способ предупреждения возникновения межколонных и межпластовых перетоков в скважине | 2023 |

|

RU2808074C1 |

Изобретение относится к бурению скважин, в частности к тампонажным материалам, предназначенным для цементирования нефтегазовых, геотермальных, нагнетательных и других специальных скважин с аномальными условиями эксплуатации. Технический результат - повышение деформативных и адгезионных свойств тампонажного материала в условиях воздействия термомеханических нагрузок при температурах до 170oС. Тампонажный состав, включающий бутилкаучук и парахинондиоксим, дополнительно содержит органический растворитель, адгезионную добавку, наполнитель и двуокись марганца при следующем соотношении компонентов, мас.ч.: бутилкаучук 100, парахинондиоксим 2-4, органический растворитель 400, адгезионная добавка 5-10, наполнитель 15-160, двуокись марганца 2-4. 2 табл.

Тампонажный состав, включающий бутилкаучук и парахинондиоксим, отличающийся тем, что он дополнительно содержит органический растворитель, адгезионную добавку, наполнитель и двуокись марганца при следующем соотношении компонентов, мас. ч. :

Бутилкаучук - 100

Парахинондиоксим - 2-4

Органический растворитель - 400

Адгезионная добавка - 5-10

Наполнитель - 15-160

Двуокись марганца - 2-4

| СПОСОБ ИЗОЛЯЦИИ ЗОН ПОГЛОЩЕНИЯ И ПРИТОКА ПЛАСТОВЫХ ВОД В СКВАЖИНУ | 1996 |

|

RU2107158C1 |

| Полимерный тампонажный состав для изоляции зон поглощения | 1988 |

|

SU1620610A1 |

| Полимерный состав для проведения изоляционных работ в скважине | 1989 |

|

SU1730434A1 |

| Состав для изоляции водопритоков в скважине | 1985 |

|

SU1317099A1 |

| Способ беструбного крепления посково-разведочных скважин | 1977 |

|

SU635222A1 |

| Полимерный состав для изоляции пластов в скважине | 1979 |

|

SU1043291A1 |

| РЕАГЕНТ ДЛЯ ПРИГОТОВЛЕНИЯ ИЗОЛИРУЮЩЕГО СОСТАВА И ИЗОЛИРУЮЩИЙ СОСТАВ (ВАРИАНТЫ) | 1997 |

|

RU2137904C1 |

| US 5258072 А, 02.11.1993 | |||

| ЕР 0875658 А, 09.03.1998 | |||

| US 4896724 А, 30.11.1990. | |||

Авторы

Даты

2002-02-10—Публикация

2000-02-24—Подача