Изобретение относится к устройству подачи топлива двигателя внутреннего сгорания. Более конкретно оно относится к устройству подачи эмульсионного топлива, которое подает в двигатель эмульсию топливной нефти и воды, имеющую свойства, подходящие для условий работы дизельного двигателя. Также изобретение относится к способу образования эмульсии типа "вода в топливной нефти".

Общеизвестно, что компоненты типа NOx в выхлопном газе могут быть уменьшены, а детонация двигателя может быть предотвращена снижением температуры сгорания внутри цилиндров путем подачи топлива, состоящего из эмульсии топливной нефти и воды, в дизельный двигатель.

Были также предложены различные способы и устройства для образования эмульсии топливной нефти и воды.

Однако, обычные устройства для образования эмульсии (см. ЕР, заявка N 0392546, кл. F 02 M 25/02, 1990) были главным образом направлены на создание эмульсии, которая как можно более гомогенна и имеет частицы как можно меньшего размера. Поэтому обычно трудно было легко и быстро изменить содержание воды и эмульсии.

По описанным выше причинам содержание воды в эмульсионном топливе не изменялось на практике в соответствии с состоянием нагрузки двигателя в устройстве подачи эмульсионного топлива, использующем такое устройство образования эмульсии.

Изобретение должно решить следующие задачи.

Когда двигатель используют с поддержанием постоянного содержания воды и эмульсионном топливе независимо от нагрузки двигателя, возникает проблема, что хотя компоненты типа NOх в выхлопном газе могут быть эффективно уменьшены, например, в течение работы с высокой скоростью и нагрузкой, температура сгорания сильно подает и такие вредные компоненты, как HC и CO в выхлопном газе увеличиваются в течение работы с низкими скоростью и нагрузками.

Устройство образования эмульсии, использованное для обычного устройства подачи эмульсионного топлива для дизельного двигателя, имеет сложную конструкцию и его разделение на части затруднено.

В соответствии с настоящим изобретением разработано устройство подачи эмульсионного топлива для подачи эмульсии топливной нефти и воды в дизельный двигатель, которое состоит из средств обнаружения параметров сгорания для обнаружения по меньшей мере одного из параметров сгорания, связанного с состоянием сгорания в двигателе; средств принятия решения и регулирования содержания воды для определения содержания воды в эмульсионном топливе в соответствии с выходным сигналом о параметре сгорания со средств обнаружения и средств образования эмульсии для образования эмульсионного топлива, имеющего содержание воды, определенное средствами принятия решения и регулирования содержания воды.

В соответствии с изобретением разработан способ образования эмульсии типа "вода в нефти" в дизельном двигателе путем впрыскивания воды в предварительно определенном дозированном количестве в дизельное топливо, подаваемой между топливным нагнетательным насосом и топливной форсункой цилиндра дизельного двигателя во впускную камеру, и введением дизельного топлива, подаваемого из топливного нагнетательного насоса под высоким давлением во впускную камеру одновременно с подачей нефтеводяной смеси в топливную форсунку.

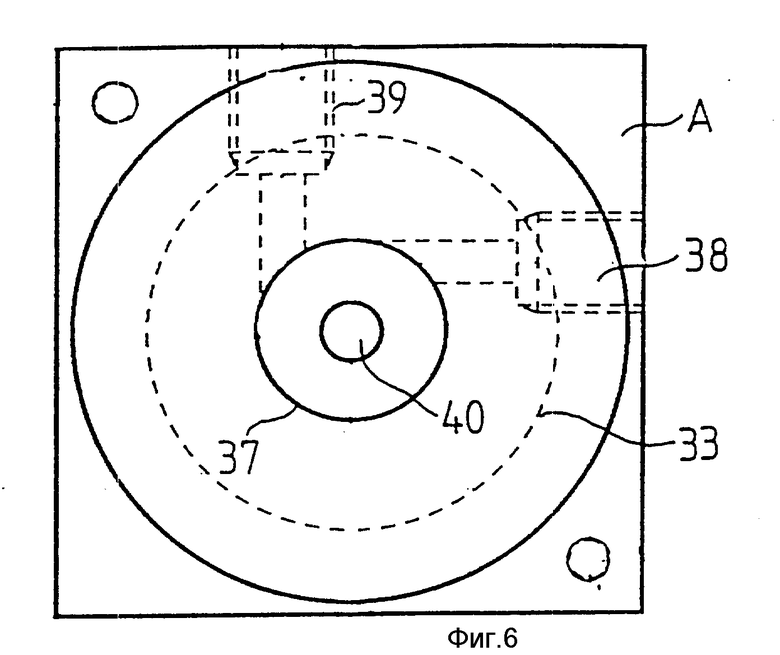

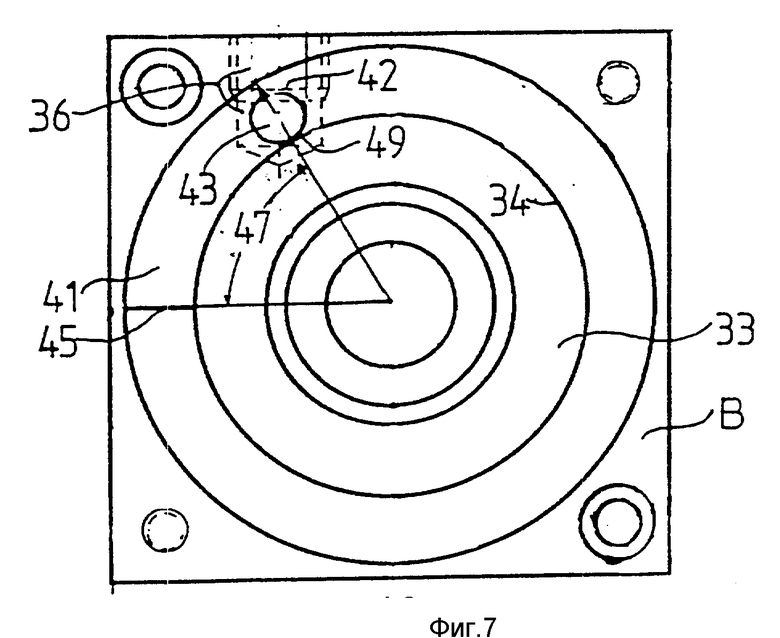

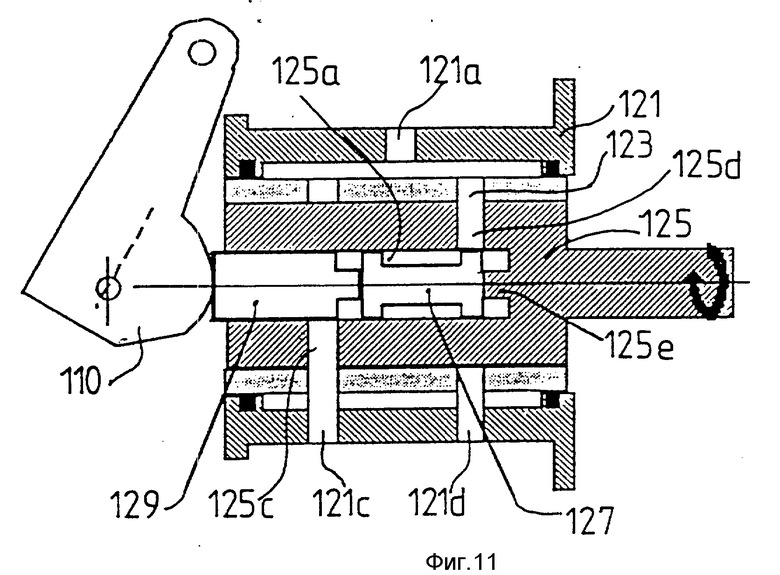

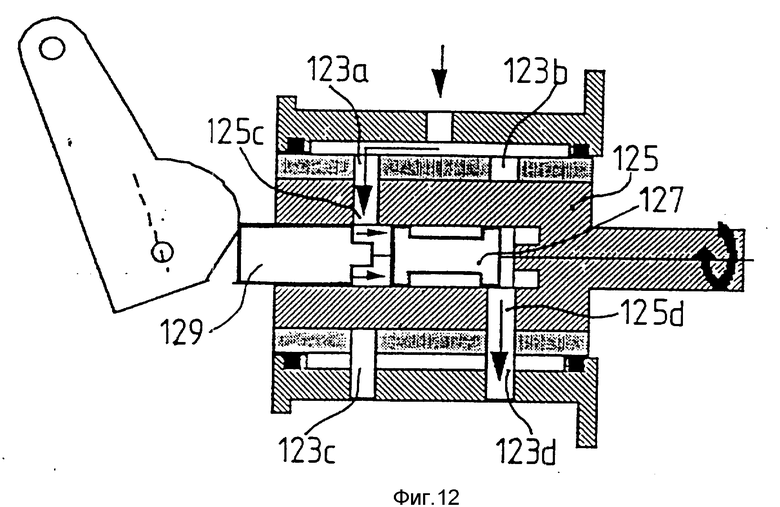

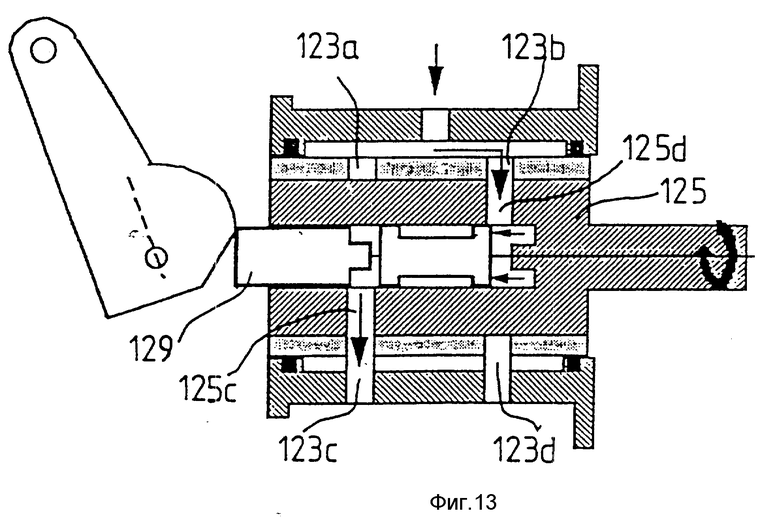

На фиг. 1 приведена блок-диаграмма, показывающая конструкцию устройства подачи эмульсионного топлива по настоящему изобретению; на фиг. 2 - блок-схема, показывающая первый вариант управления содержанием воды и эмульсии; на фиг. 3 блок-схема, показывающая первый вариант управления содержанием воды в эмульсии; на фиг. 4 диаграмма, показывающая пример относительных заданных значений содержания воды в эмульсии; на фиг. 5 вид поперечного сечения, показывающий вариант устройства образования эмульсии; на фиг. 6 вид снизу на часть А на фиг. 5; на фиг. 7 вид сверху на часть В на фиг. 5; на фиг. 8 вид сбоку на часть В на фиг. 5; на фиг. 9 схематический вид, показывающий вариант устройства подачи эмульсионного топлива; на фиг. 10 поперечное сечение устройства образования эмульсии, показанное на фиг. 9; на фиг. 11 схематический вид дозирующего блока, показанного на фиг. 9; на фиг. 12 и 13 пояснительный вид, полезный для объяснения работы дозирующего блока, показанного на фиг. 9;

На фиг. 1 устройство подачи эмульсионного топлива представлено в целом ссылочным номером 10. Ссылочный номер 1 представляет дизельный двигатель, а номер 2 контур принятия решения и регулирования количества питающей воды. Этот вариант использует цифровой компьютер известного типа, оборудованный оперативным запоминающим устройством (ОЗУ), постоянным запоминающим устройством (ПЗУ), центральным процессором (ЦП) и т.п. в качестве контура регулирования. Выходной сигнал с датчика 3 параметров сгорания для обнаружения параметров, связанных с состоянием сгорания в двигателе, вводят в этот контур 2 принятия решения и регулирования количества нагнетаемой воды. Выход контура 2 принятия решения и регулирования количества нагнетаемой воды соединен с регулятором 4 количества нагнетательной воды для водяного клапана со струйным впрыскиванием устройства 5 образования эмульсии, чтобы управлять содержанием воды в эмульсионном топливе.

Датчик 3 параметров сгорания может быть, например, датчиком давления для обнаружения давления сгорания внутри цилиндра, датчиком детонационного сгорания для обнаружения детонации двигателя, датчиком концентрации газа для обнаружения концентрации таких компонентов в выхлопном газе, как NOx, НC, CO и т. д. датчиком температуры выхлопного газа для обнаружения температуры выхлопного газа, датчиком крутящего момента для обнаружения выходного крутящего момента двигателя, расходомером для измерения скорости потока топливной нефти в топливной магистрали для обнаружения КПД двигателя, датчиком давления наддува для обнаружения давления наддува турбокомпрессора наддува и датчиком числа оборотов для обнаружения числа оборотов двигателя. Два или более из этих датчиков используют в сочетании или соединенно.

Контур 2 принятия решения и регулирования количества нагнетаемой воды хранит уставку содержания воды в эмульсии в соответствии с выходной величиной каждого параметра сгорания, использованного в ПЗУ или ОЗУ в форме таблицы числовых величин, например определяет содержание воды в эмульсионном топливе в соответствии с параметрами сгорания, вычисляет количество воды, которое должно быть добавлено к топливу (количество нагнетаемой воды) для получения определенного содержания воды, и подает предварительно определенное количество воды к устройству образования эмульсии.

Фиг. 2 и 3 являются блок-схемами одного варианта управления с использованием датчика давления для обнаружения давления сгорания внутри цилиндров двигателя. Этот вариант использует пьезоэлектрический датчик (полупроводниковый тензодатчик) в качестве датчика давления, а также использует датчик угла коленчатого вала для обнаружения угла поворота коленвала, чтобы улучшить чувствительность и точность управления. Эта программа выполняется через предварительно определенный угол поворота (например, через градус угла поворота коленвала) контуром 2 принятия решения и регулирования количества нагнетаемой воды.

Когда функционирование, согласно фиг. 2, начато, с датчика угла коленвала считывается угол поворота коленвала КП в шаге 110 и принимается решение на основании этого угла поворота коленвала КП находится или нет поршень определенного цилиндра (например, первого цилиндра) около верхней мертвой точки такта сжатия (в диапазоне от 5o до верхней мертвой точки (ДВМТ) до 25o после верхней мертвой точки (ПВМТ) в этом варианте) в шаге 120. Когда угол поворота коленвала попадает в описанный выше диапазон, программа переходит к шагу 130, где внутреннее давление Pc в цилиндре считывается с датчика давления и эта величина хранится в ОЗУ контура 2 принятия решения и регулирования количества нагнетаемой воды в шаге 140. Таким образом, внутреннее давление в цилиндре около верхней мертвой точки такта сжатия хранится в ОЗУ контура 2 принятия решения и регулирования количества нагнетаемой воды для каждого предварительно определенного угла поворота коленвала (через градус в этом варианте).

В следующем шаге 150 определяется достигает или нет угол поворота коленвала предварительно определенной величины (в этом варианте 25o ПВМТ) и если достигает, то вычисляется по множеству данных внутреннего давления Pс в цилиндре, хранимых в ОЗУ (шаг 160), максимальное давление Pсмакс. и максимальная величина dPc/deмакс отношения приращения dPc/de давления Pс к углу поворота коленвала.

В следующем шаге 170 содержание воды в топливе задается из данных по содержанию воды в эмульсии, хранимых в ПЗУ, например, контура 2 принятия решения и регулирования количества нагнетаемой воды, и по максимальному давлению Pcмакс внутри цилиндра. В этом варианте содержание воды в эмульсионном топливе задают следующим образом:

Pcмакс. (кг/см2) Содержание воды (%)

0≤Pcмакс.≤40 0

40<Pcмакс.≤45 5

45<Pcмакс.≤50 10

50<Pcмакс.≤55 15

55<Pcмакс.≤60 20

60<Pcмакс. минимум 25

Другими словами, содержание воды в топливе увеличивают в соответствии с давлением, потому что при более высоком максимальном давлении сгорания внутри цилиндра становится более высокой концентрации компонентов NOx в выхлопном газе. В этом варианте воду не добавляют к топливу, когда максимальное давление сгорания ниже 40 кг/см2, чтобы предотвратить увеличение концентраций компонентов HC и CO в выхлопном газе, происходящее из-за падения температуры сгорания. Подобно, максимальное содержание воды в эмульсионном топливе задают по крайней мере 25% в этом варианте с целью предотвращения падения характеристики приемистости двигателя.

Описанные выше величины содержания воды являются просто иллюстративными. В практике поэтому установленные величины предпочтительно определяют экспериментально в соответствии с параметрами используемого двигателя.

После определения содержания воды (%) в эмульсионном топливе в шаге 170 на фиг. 2, как описано выше, определяют количество добавления воды (количество нагнетаемой воды (л/мин)) в шаге 180 из количества подаваемого топлива (л/мин) в двигатель и из уставки содержания воды (%), описанной выше.

Следующие шаги 190 и 200 на фиг. 3 выполняются в этом варианте, чтобы регулировать количество нагнетаемой воды в соответствии с максимальной величиной приращения отношения dPc/de макс внутреннего давления в цилиндре. Другими словами, в шаге 190 определяется превышает или нет величина dP/de макс, вычисленная в шаге 160 на фиг. 2 предварительно определенную величину (например, 10 кг/см2• град) и когда dPc/de макс превышает предварительно определенную величину, принимается решение, что имеет место ненормальное сгорание и образование NOx тоже больше, чем в нормальном случае. Поэтому количество нагнетаемой воды, вычисленное в шаге 180, увеличивается на предварительно заданный коэффициент (около 5% в этом варианте) в шаге 200. Когда операции, описанные выше, завершены, выдается сигнал на нагнетание воды устройству образования эмульсии и предварительно определенное количество воды нагнетается.

В этом варианте содержание воды в топливе, которое должно быть подано во все цилиндры, задано в соответствии с максимальной величиной внутреннего давления в определенном цилиндре. Однако в устройстве подачи эмульсионного топлива, способом на индивидуальное задание содержания воды в эмульсионном топливе для каждого цилиндра, также можно обнаруживать максимальное давление сгорания для каждого цилиндра и регулировать содержание воды для каждого цилиндра в соответствии с его максимальным давлением сгорания.

Этот вариант улучшает точность и чувствительность управления путем корректирования количества нагнетаемой воды в соответствии с приращением относительного внутреннего давления в цилиндре, но эта коррекция не всегда необходима в зависимости от применения и типа используемого двигателя.

Далее можно обнаруживать выходной крутящий момент двигателя и его число оборотов и определять содержание воды в эмульсионном топливе по зависимости между ними вместо использования датчика давления для обнаружения внутреннего давления в цилиндре. Фиг. 4 показывает пример установки содержания воды. В этом случае выходной крутящий момент двигателя может быть непосредственно определен путем обнаружения угла закручивания выходного вала двигателя или может быть косвенно определен по открытию дроссельного клапана или по количеству впрыскиваемого топлива.

Кроме того, управление водой может быть выполнено с использованием датчика детонационного сгорания вибрационного типа, который установлен на блоке цилиндров двигателя.

В этом случае установка содержания воды в эмульсионном топливе изменена в соответствии с предварительно определенным интервалом (например, несколько секунд) в течение работы двигателя. Когда обнаружена детонация двигателя в течение предварительно определенного периода, описанного выше (например, вибрации от 6 до 8 кГц), применяют новую установку содержания воды путем увеличения данного содержания воды на предварительно определенное количество (например, 5%), когда детонация двигателя не обнаружена, то увеличение содержания воды не проводят. Когда детонация двигателя не происходит за предварительно определенное время (например, около одной минуты), управление выполняется так, чтобы задать установку содержания воды ниже на предварительно определенную величину (например, 5%). Ненормальное сгорание в двигателе может быть предотвращено, а выделяющееся количество NOx может быть уменьшено путем обнаружения детонации двигателя и увеличения содержания воды, как описано выше. В этом случае также можно использовать устройство, которое снабжено ограничительной величиной (например, около 25% или более) на установку содержания воды, чтобы при достижении установкой содержания воды этой ограничительной величины дальнейшее увеличение содержания воды остановить и в тоже время выдать сигнал тревоги и т.д.

Когда содержание воды в топливе может быть задано индивидуально для каждого цилиндра, можно обнаруживать цилиндр, в котором происходит детонация, по углу коленвала, на котором происходит детонация, и увеличивать содержание воды в топливе только для этого цилиндра путем совместного использования датчика угла коленвала и датчика детонационного сгорания.

Подобное управление может быть также выполнено с использованием датчика концентрации газа для обнаружения концентрации только определенных компонентов, таких как NOx, CO, HC и т.д. в выхлопном газе, и датчика температуры для обнаружения температуры выхлопа двигателя.

Например, концентрации компонентов в выхлопном газе, таком как NOx, HC, CO и т.д. определяют с использованием недиспергирующего инфракрасного анализатора в качестве датчика концентрации. В этом случае концентрацию компонента NOx и концентрацию компонентов HC или CO в выхлопном газе определяют с предварительно заданным интервалом и установку содержания воды увеличивают на предварительно определенный коэффициент (например, 5%) от данной величины, когда концентрация NOx превышает предварительно определенную величину (например, 950 частиц на миллион). Когда концентрация компонента HC или CO превышает предварительно определенную величину, установку содержания воды наоборот уменьшают на предварительно определенный коэффициент (например, 5% ). Когда содержания как NOx, так и HC или CO ниже предварительно определенных концентраций, установку содержания воды ни изменяют. В соответствии с сигналом на остановку дизельного двигателя контур 2 принятия решения и регулирования содержания воды посылает сигнал на остановку впрыскивания воды устройству 4 регулирования содержания воды, и дизельный двигатель работает только на дизельном топливе в течение предварительно определенного периода (например, 1 мин) под контролем таймера (не показан). Когда выполняется такое управление, можно снизить выделяющееся количество компонента NOx и предотвратить увеличение выделяющегося количества компонента HC или CO из-за избыточного количества нагнетаемой воды.

Примером датчика для измерения только NOx является выхлопной NOx датчик Jokuyama Soda K. K. который использует принцип измерения оксидной полупроводниковой системы. Когда содержание воды в топливе регулируют на основе температуры выхлопа с использованием датчика температуры, такого как термопара или терморезистор с отрицательным температурным коэффициентом вместо датчика концентрации газа, температуру выхлопа двигателя обнаруживают для каждого предварительно определенного времени и установку содержания воды увеличивают на предварительно определенный коэффициент (например, 5%), когда температура выхлопа входит в зону увеличения NOx (например, диапазон высокой температуры выше приблизительно 390oC), чтобы понизить температуру сгорания. Когда температура выхлопа входит в диапазон увеличения HC и CO (например, температурный диапазон ниже, чем приблизительно 340o), установку содержания воды уменьшают на предварительно определенный коэффициент (например, 5%), чтобы наоборот увеличить температуру сгорания. Установку содержания воды не изменяют за пределами температурных диапазонов, описанных выше. В соответствии с сигналом на остановку дизельного двигателя контур 2 принятия решения и регулирования содержания воды посылает сигнал на остановку впрыскивания воды устройству 4 регулирования содержания воды, и дизельный двигатель работает только на дизельном топливе в течение предварительно определенного периода (например, 1 мин) под контролем таймера (не показан). Таким способом температуру сгорания внутри цилиндра удерживают внутри подходящего диапазона, в котором меньше образование компонентов NOx и HC или CO. В этих случаях также можно обеспечить упомянутую выше ограничительную величину установки содержания воды и выдавать сигнал тревоги, когда достигнут верхний предел установки содержания воды.

Затем вариант устройства образования эмульсии по настоящему изобретению будет объяснен со ссылкой на фиг. 5-8.

На фиг. 5 представлено продольное поперечное сечение устройства 30 образования эмульсии. Как показано на фиг. 5, устройство образования эмульсии по этому варианту снабжено цилиндрическим корпусом 31 насоса, а этот корпус 31 насоса разделен в осевом направлении на три узла, которыми являются всасывающая часть A, насосная часть B и моторная часть C, которые взаимно соединены в осевом направлении болтами.

На фиг. 6 представлен вид снизу на всасывающую часть A на фиг. 5, на фиг. 7 вид сверху на насосную часть B на фиг. 5 и на фиг. 8 вид сбоку на насосную часть B на фиг. 5. Как показано на фиг. 5-8, цилиндрическая насосная камера 33 установлена внутри насосной части B, радиальное рабочее колесо 35 расположено внутри насосной камеры 33 и электрический мотор 50, прикрепленный к моторной части C, приводит рабочее колесо 35 во вращение.

Цилиндрическая впускная камера 37 устройства 30 образования эмульсии, формирующая всасывающую камеру рабочего колеса 35, установлена соосно с радиальным рабочим колесом 35 внутри всасывающей части А, как показано на фиг. 5.

Как показано на фиг. 5 и 6, нефтяная нагнетательная труба 38 и рециркуляционная нагнетательная труба 39 присоединены к верхней стороне поверхности впускной камеры 37 в тангенциальном направлении по отношению к сечению впускной камеры 37. Жидкости, текущей во впускную камеру 37 в тангенциальном направлении из нефтяной нагнетательной трубы 38 и рециркуляционной нагнетательной трубы 39, позволяют образовать вихревой поток внутри всасывающей камеры, вращающийся в том же направлении, что направление вращения радиального рабочего колеса. Водяной струйный клапан 40, который открывают и закрывают электромагнитом, расположен в верхней части впускной камеру 37 на ее оси.

Цилиндрическая рабочая поверхность 34 сформирована в насосной камере 33. Эта рабочая поверхность 34 вытянута с небольшим зазором в радиальном направлении по отношению к наружной периферии радиального рабочего колеса 35, а ее высота в осевом направлении равна толщине радиального рабочего колеса 35 в осевом направлении.

Как показано на фиг. 7 и 8, на рабочей поверхности 34 сформирована выемка 41, имеющая веерообразное сечение относительно центра насосной камеры 33. Центральный угол 47 этой выемки 41 находится в диапазоне от 45o до 120o, но предпочтительно составляет около 60o.

Выходной проход 43 к эмульсионной выходной тубе 36 расположен так, чтобы открываться в конечной торцевой части веерообразной выемки 41 на ее стороне вниз по потоку вдоль направления вращения рабочего колеса. Выходной проход 43 соединен с эмульсионной выходной трубой 36 через выходную трубу 44, которая протягивается параллельно оси. Выходная труба 44 сформирована в насосной части B корпуса 31 обработкой сверлением или аналогично. Диаметр выходной трубы 44 меньше, чем ширина веерообразной выемки 41 в ее радиальном направлении и эта труба 44 расположена в положении как можно ближе к конечной торцевой части выемки 41. Для увеличения площади поперечного сечения выходной трубы 44 она может иметь эллиптическую форму поперечного сечения. Плоская донная поверхность 46 выемки 41 наклонена к центру насосной камеры, а высота выемки равна толщине рабочего колеса 35 в осевом направлении в месте расположения выходного прохода 43 выходной трубки 44.

На стороне выходного прохода 43 выемки 41 рабочая поверхность 34 образует полуцилиндрическую конечную торцевую стенку 42 таким образом, чтобы закрыть половину выходного прохода 43 вдоль открытого профиля выходного прохода 43.

Эмульсия, вытекающая из рабочего колеса 35, наталкивается на эту конечную торцевую стенку 42, изменяет свое направление на осевое и втекает в выходную трубку 44 из выходного прохода 43.

Хотя конечная торцевая стенка 42 показана выполненной полусферической формы, чтобы закрывать половину выходного прохода 43, она может состоять из цилиндрической поверхности, окружающей четверть выходного прохода 43, и плоской поверхности, протягивающейся в радиальном направлении, пока войдет в контакт с последней. В этом случае предпочтительно чтобы выходной проход 43 был сформирован как можно ближе к центру насосной камеры 33, чтобы крайняя часть цилиндрической поверхности конечной торцевой стенки 42 образовала режущую кромку 49. Эта режущая кромка 49 отрезает эмульсию, вытекающую из радиального рабочего колеса 35 с его внешней периферии и по существу, полное количество эмульсии втекает в выходной проход 43.

Радиальное рабочее колесо 35 имеет форму диска (см. фиг. 5) и радиальный покрывающий диск 57 установлен на рабочем колесе 35 со стороны мотора 50. Множество лопаток 52 рабочего колеса прикреплены на покрывающем диске 57.

Когда устройство по изобретению используют для дизельного двигателя, отводную трубу топливного насоса двигателя соединяют с нефтяной нагнетательной трубой 38, а воду высокого давления подают из водяного питательного контура к водяному струйному клапану 40 насосом высокого давления. Питательная труба топливного нагнетательного насоса двигателя соединена с выходом эмульсионной выходной трубы 36, а рециркуляционная топливная труба от топливного нагнетательного насоса соединена с рециркуляционной нагнетательной трубой 39.

Радиальное рабочее колесо 35 предпочтительно вращает с постоянной скоростью 3000 об/мин, например, мотор 50. Топливный насос впрыскивает нефть во входную камеру 37 в тангенциальном направлении под давлением от 1 до 3 бар (от 0,1 до 0,3 МПа), например. Воду сжимают до давления от 10 до 15 бар (от 1 до 165 МПа), например, насосом высокого давления с электрическим или механическим приводом от двигателя. Это давление сжимается до 5-7 бар (0,5-0,7 МПа) редукционным клапаном давления и впрыскивается во впускную камеру 37 под непрерывным контролем струйного клапана 40 с электромагнитным приводом. Эмульсия, вытекающая из радиального рабочего колеса 35, втекает в выемку 41, а затем перехватывается конечной торцевой стенкой 42 и втекает в выходную трубу 44 эмульсионной входной трубы 36 в осевом направлении. В это время эмульсия отрезана от части эмульсии внутри радиального рабочего колеса 35 острой кромкой 49. Избыточное топливо, рециркулирующее из топливного нагнетательного насоса, возвращается во впускную камеру 37 через рециркуляционную нагнетательную трубу 39, где оно опять смешивается с новой нефтью и снова впрыснутой водой. Подача новой нефти и воды выполняется под управлением так, чтобы в целом рециркуляционный контур был заполнен как можно полнее без каких-либо пузырей в соответствии с рециркуляцией.

Водяной струйный клапан 40 может управлять количеством нагнетательной воды во входную камеру 37, так как интервал открытия и закрытия изменяется. Как уже описано, контур 2 принятия решения и регулирования количества нагнетательной воды задает содержание воды в эмульсии в соответствии с состоянием сгорания в цилиндре, вычисляет требуемое количество нагнетаемой воды из количества топливной нефти, подаваемой из топливного насоса в устройство образования эмульсии, и из заданного содержания воды и нагнетает требуемое количество воды путем управления интервалом открытия и закрытия водяного струйного клапана 40.

Хотя устройство образования эмульсии в этом варианте включает радиальное рабочее колесо 35 также можно использовать систему, в которой выход впускной камеры 37 непосредственно соединен с эмульсионной выходной трубой 36 без расположения радиального рабочего колеса. В этом случае форма впускной камеры 37 не цилиндрическая, но предпочтительно так называемой "грушевидной" формы, чей диаметр поступательно увеличивается от верхнего края к нижнему, достигает части с максимальным диаметром и затем поступательно уменьшается до соединения с выходной трубой 36.

Эксперименты, выполненные заявителем, показывают, что может быть образована эмульсия с крайне мелкими и гомогенными частицами воды, когда перепад давления между давлением воды, подаваемой к водяному струйному клапану 40, и давлением нефти, подведенной к впускной камере 37, (давление воды - давление нефти) составляет по крайней мере 0,5 бар (0,05 МПа) независимо от присутствия радиального рабочего колеса, если использован обычный диаметр выпускного отверстия (около 0,5 мм) для водяного струйного клапана 40, и корозионное свойство может быть решительно уменьшено по сравнению с обычной нефтеводной эмульсией.

Пример. Результаты коррозионных испытаний эмульсии дизельного топлива и воды, приготовленной описанным выше устройством образования эмульсии в различных условиях.

1. Коррозионное испытание.

Каждый из образцов от A до J, оформленных ниже, был помещен в контейнер, имеющий диаметр 10 мм, высоту 35 мм и внутреннюю емкость 5 мл, и игла для топливного впрыскивающего клапана была погружена в эмульсию. Так как эмульсия разделилась на верхний слой, в котором преобладало дизельное топливо, и нижний слой, в котором преобладала вода, когда эмульсия была оставлена стоящей, игла была так заглублена, чтобы войти в контакт с обоими этими слоями.

2. Образцы.

A: Одна техническая вода;

B: Одно дизельное топливо;

C: Эмульсия (содержание воды 15%); приготовлена устройством, показанным на фиг. 5, так, чтобы обеспечить перепад давления между топливом и водой 0,5 бар (0,005 МПа);

D: Эмульсия (приготовлена тем же способом, как выше, но с перепадом давления между топливом и водой 1,5 бар (0,15 МПа);

E: Эмульсия (приготовлена тем же способом, как выше, но с перепадом давления между топливом и водой 3 бар (0,3 МПа);

F: Эмульсия (приготовлена тем же способом, как выше, но с перепадом давления между топливом и водой 10 бар (МПа);

G: Эмульсия (содержание воды 15%), приготовлена устройством, показанным на фиг. 5, имеющим впускную камеру 37 грушевидной формы с перепадом давления между топливом и водой 3 бар (0,3 МПа);

H: Эмульсия (содержание воды 15%), приготовлена устройством, не включающим радиальное рабочее колесо, но имеющим камеру всасывания грушевидной формы, с перепадом давления между топливом и водой 3 бар (0,3 МПа);

I: Эмульсия (содержание воды15%), приготовлена устройством, не включающим радиальное рабочее колесо, не имеющим цилиндрическую всасывающую камеру, с перепадом давления между топливом и водой 3 бар (0,3 МПа);

J: Эмульсия (содержание воды 15%), приготовлена устройством,показанным на фиг. 5, с перепадом давления между топливом и водой 0,2 бар (0,02 МПа).

3. Результаты испытаний.

Образец Результаты наблюдений

A Изменение цвета (черный) произошло один день спустя.

B Изменение цвета (черный) произошло 120 дней спустя.

C Изменение цвета (черный) произошло в части, контактирующей с нижним слоем, 35 дней спустя.

D Изменение цвета (черный) произошло в части, контактирующей с нижним слоем, 90 дней спустя.

E Изменение цвета (черный) произошло в части, контактирующей с нижним слоем, 120 дней спустя.

P Изменение цвета (черный) произошло в части, контактирующей с нижним слоем, 120 дней спустя.

G Изменение цвета (черный) произошло в части, контактирующей с нижним слоем, 140 дней спустя.

H Изменение цвета (черный) произошло в части, контактирующей с нижним слоем, 50 дней спустя.

I Изменение цвета (черный) произошло в части, контактирующей с нижним слоем, 45 дней спустя.

J Изменение цвета (черный) произошло в части, контактирующей с нижним слоем, 7 дней спустя.

Как описано выше, эмульсии, приготовленные так, чтобы иметь перепад давления между топливом и водой по крайней мере 0,5 бар (0,05 МПа), демонстрируют хорошие результаты в коррозионном испытании.

Пока перепад давления между топливом и водой был 0,5 бар (0,05 МПа), хорошие результаты могли быть также получены в диапазоне диаметра выпускного отверстия от 0,1 до 2 мм в подобных экспериментах независимо от формы распыла, зависящей от конструкции выпускного отверстия, диаметра отверстия и скорости потока.

Другой вариант устройства подачи эмульсионного топлива по изобретению будет объяснен со ссылкой на фигуры 9-12.

На фиг. 9 представлен схематический вид устройства подачи эмульсии в целом. В предшествующем варианте устройство образования эмульсии вставлено между топливным насосом и топливным впрыскивающим насосом и один комплект устройства образования эмульсии питает топливом все цилиндры. В этом варианте, однако, множество устройств 100 образования эмульсии вставлены между топливным нагнетательным насосом и каждой из топливных форсунок цилиндров, причем каждое устройство 100 образования эмульсии подогнано индивидуально к топливной форсунке 102 соответствующего цилиндра.

На фиг. 9 ссылочный номер 10 представляет топливный нагнетательный насос, а ссылочный номер 106 представляет дозирующий блок для впрыскивания воды. Устройство 100 формирования эмульсии по этому варианту может быть присоединено к топливной впускной части топливной форсунки 102 без доработки обычной топливной форсунки 102. Как может быть понятно из фиг. 9, устройство 100 формирования эмульсии имеет функцию смешивания топлива высокого давления, поданного от топливного нагнетательного насоса 104 к топливной форсунке 102, с водой под высоким давлением, поданной от дозирующего блока 106, образования эмульсии топливной нефти и воды и впрыскивания ее в цилиндр из соответствующей форсунки.

На фиг. 10 показано продольное поперечное сечение устройства 100 образования эмульсии. Устройство 100 образования эмульсии включает стойкий к давлению корпус III, способный выдерживать давление впрыскивания топлива, а также впускная камера, такая как вихревая камера 112, соответствующая впускной камере 37 предшествующего варианта, определена внутри корпуса 111. В этом варианте вихревая камера 112 имеет контур симметрии вращения и спрофилирована в так называемой "грушевидной" форме, имеющей форму конического сопла, диаметр которого в этом варианте поступательно уменьшается от верхней части через часть с увеличенным диаметром. Нижний выпускной проход 114 вихревой камеры 112 открывается через острую кромку 114а в расточенное отверстие с резьбой диаметром, существенно превышающим диаметр выпускного прохода 114. Топливный вход топливной форсунки 102 прочно завернут в резьбовое отверстие так, что эмульсионное топливо, покидающее вихревую камеру 112, подается в форсунку 102. Вихревая камера 112 окружена около части с увеличенным диаметром круговым каналом 115, впускной проход 117, сформированный внутри корпуса 111 и соединенный с топливным нагнетательным насосом 104, открывается в круговой канал 115 в тангенциальном направлении относительно канала. Три прохода 116, равномерно распределенные вокруг периферии вихревой камеры 112, открыты к рабочей поверхности вихревой камеры 112 в тангенциальном направлении около части вихревой камеры 112 с увеличенным диаметром. В доработанном варианте (не показан) круговой канал 115 может быть спущен. В таком варианте впускной проход 117 должен открываться непосредственно в вихревую камеру 112 приблизительно в тангенциальном направлении относительно рабочей поверхности вихревой камеры 112 через острую кромку.

Обратный клапан, выполненный в виде тарельчатого клапана 118, обычно смещен в закрывающем направлении клапана пружиной 116а. Проем 120 для нагнетания воды присоединен к дозирующему блоку 106 водяным трубопроводом. Когда давление воды, поданное от дозирующего блока 106 к нагнетательному проему 120, превышает предварительно определенную величину, например 30 бар(3 МПа), тарелка клапана 118 выталкивается давлением воды и открывает клапан, преодолевая усилие пружины 118а, чтобы впрыснуть воду из нагнетательного проема 120 в вихревую камеру 112. У тарельчатого клапана 118 форма головки тела клапана такова, что вода может быть равномерно распылена в форме зонта внутри вихревой камеры 112.

В этом варианте впрыскивание воды в вихревую камеру 112 производится в промежуточной точке между двумя последовательными интервалами подачи топлива высокого давления и интервалами впрыскивания топлива соответствующей топливной форсункой 102 в цилиндр (например, в точке после 360o в терминах угла поворота коленвала после завершения впрыскивания топлива в четырехкратный двигатель) и в такой точке, в которой давление топлива внутри вихревой камеры 112 упало, например, от 3 до 10 бар (от 0,3 до 1 МПа) и топливная форсунка 102 закрыта. Воду впрыскивают в дозированном количестве в вихревую камеру 112 под давлением, например, 35 бар (3,5 МПа).

Увеличение давления, вызванное впрыскиванием воды в вихревую камеру 112, слишком мало, чтобы открыть форсунку 102. Топливо, вытесненное впрыснутой водой, возвращается через линию подачи топлива к нагнетательному насосу 104 через разгрузочный клапан (не показан, но обычно присутствует в нагнетательном насосе для снятия давления в линиях подачи нефти в конце интервалов нагнетания) и собирается в специальном баке (не показан). Количество впрыснутой воды по крайней мере в три раза меньше, чем количество топлива, присутствующего в линии подачи, и в вихревой камере поэтому вода не может достичь нагнетательный насос.

Когда достигнут момент впрыскивания топлива после впрыскивания воды в вихревую камеру 112, подают топливо под высоким давлением из топливного нагнетательного насоса 104 в вихревую камеру 112, и оно течет в топливную форсунку 102 из выпускного прохода 114 ниже вихревой камеры 112. Поскольку это топливо впрыснуто в вихревую камеру 112 в тангенциальном направлении, то содержимое вихревой камеры 112 вынуждено в течение интервала подачи топлива под высоким давлением вращаться с высокой скоростью. Форсунки открываются под действием высокого давления топлива, и сильный поток в виде водоворота создается внутри вихревой камеры 112 в течение периода впрыскивания форсунки, когда эмульсия вытекает из вихревой камеры 112 в открытое выпускное отверстие топливной форсунки 102. В процессе истечения завихренной эмульсии давление в потоке уменьшается в конической части вихревой камеры 112. Затем давление в потоке опять увеличивается после прохождения потоком острой режущей кромки 114а из-за внезапного расширения поперечного сечения потока в расточенном отверстии 113 на входе в форсунку. Благодаря этим явлениям достигают разделения на мелкие частицы заранее распыленных частиц воды в вихревой камере 112 и их равномерное смешивание с топливом. Поэтому однородная эмульсия топливной нефти и воды подается из выпускного отверстия в топливную форсунку 102 и впрыскивается в соответствующий цилиндр из отверстия топливной форсунки 102.

Поскольку водяная форсунка 118 спроектирована как тарельчатый клапан, имеющий увеличенный клапанный диск, клапан 118 уплотняется под действием высокого давления впрыскивания топлива, чтобы возвратная пружина клапана могла быть спроектирована с малым усилием пружины.

Как следует из предшествующего описания работы устройства 100 образования эмульсии, содержимое вихревой камеры приводится во вращение тангенциально входящей сжатой нефтью только в течение интервалов подачи нефти под высоким давлением, управляемых топливным нагнетательным насосом, и вращается вхолостую во время перерыва между двумя последовательными интервалами подачи нефти под высоким давлением при существенно пониженном среднем давлении. Воду впрыскивают во время каждого из этих перерывов с пониженным давлением, чтобы интервалы подачи воды и интервалы подачи нефти сменяли друг друга. Эмульсию типа "вода в нефти" приготавливают впрыскиванием воды в вихревую камеру, а завершают в вытекающем водовороте, созданном в течение вытеснения в форсунку нефти под высоким давлением, поданной топливным нагнетательным насосом. В отличие от варианта по фиг. 5 не требуется рециркуляции образованной эмульсии в вихревой камере, что позволяет в принципе индивидуально настраивать содержание воды в топливе, впрыскиваемом в цилиндр, в каждом из периодов впрыскивания.

Затем будет объяснен дозирующий блок 106 (см. фиг. 9) для подачи воды под высоким давлением к устройству образования эмульсии каждого цилиндра. Как описано выше, дозирующей блок 106 получает сигнал с количеством нагнетаемой воды в соответствии с состоянием сгорания в двигателе от контура 2 принятия решения и регулирования количества нагнетательной воды и подает предварительно определенное количество воды к устройству 100 образования эмульсии каждого цилиндра в предварительно определенный момент времени.

В этом варианте дозирующий блок 106 включает в себя водяной насос высокого давления (не показан в чертежах), который имеет привод от выходного вала двигателя, засасывает воду из водяного бака 108 и подает ее к каждому устройству образования эмульсии под давлением, например, приблизительно 35 бар (3,5 МПа). Встроенный водяной насос высокого давления предпочтительно имеет производительность в достаточной, степени большую, чем максимальное значение количества впрыскиваемой воды (например, в три раза, чем максимальное нагнетаемое количество), а избыточную воду предпочтительно возвращают в водяной бак 108 от водяного насоса высокого давления через рециркуляционный турбопровод (не показан в чертежах).

На фиг. 11-13 представлены схемы, показывающие конструкцию и принцип действия дозирующего блока 106.

Как показано на фиг. 11, дозирующий блок 106 включает цилиндрический внешний корпус 121, втулку (внутренний корпус) 123, запрессованную внутрь и прикрепленную к этому внешнему корпусу 121, и ротор 125, вращающийся внутри втулки 123. Во внешнем корпусе 121 расположено водяное впускное отверстие 121а от водяного насоса высокого давления и водяные спускные отверстия 121c, 121d (на фиг. 11-13 показаны положения отверстия для двухцилиндрового двигателя) для устройства 100 образования эмульсии для каждого цилиндра. Втулка 123 снабжена водяными впускными отверстиями 123a, 123d, сообщающимися с водяным питательным каналом 121d, образованным между втулкой 123 и внешним корпусом, и спускными отверстиями 123c, 123d, сообщающимися со спускными отверстиями 121c, 121d внешнего корпуса 121. Ротор 125 снабжен расточенным отверстием 125a в его центре и отверстиями 125c, 125d, сообщающимися с этим расточенным отверстием 125a в радиальном направлении. Отверстие 125c попеременно сообщается с отверстиями 123a, 123c втулки, когда ротор 125 вращается, в то время как отверстие 123d попеременно сообщается с отверстием 123b, 123d втулки, когда ротор 125 вращается.

Отверстия 123a, 123c, отверстия 123b, 123d и отверстия 125c, 125d ротора расположены в положениях, которые взаимно симметричны под 180o.

Ротор 125 синхронно приводится в движение со скоростью 1/2 от скорости коленвала через зубчатый ремень или подобным способом от коленвала двигателя.

Поршень 127 и подвижный упор 129 расположены внутри расточенного отверстия 125 с возможностью скользить, а положение подвижного упора 129 в осевом направлении можно регулировать с внешней стороны поворотом кулачка 110. Неподвижный упор 125c сформирован в торцевой части внутри расточенного отверстия 125a напротив подвижного упора 129.

В этом варианте, когда ротор 125 вращается, отверстие 125c ротора 125 попеременно сообщается с отверстием 123a, 123c втулки, а отверстие 125d ротора попеременно сообщается с отверстием 123b, 123d втулки, поэтому поршень 127 совершает возвратно-поступательные движения внутри расточенного отверстия 125 и попеременно выпускает высокое давление из спускных отверстий 123c (121c) и 123d (121d).

Здесь позже эта функция объяснена со ссылкой на фиг. 12 и 13.

Прежде всего, когда ротор 125 вращается и отверстие 125c сообщается с отверстием 123a втулки, как показано на фиг. 12, вода из насоса высокого давления течет из отверстия 123a в расточенное отверстие 125a с левой стороны от поршня 127 на чертеже. Поэтому поршень 127 толкает вправо на чертеже. В этом положении отверстие 125d, существующее на правой стороне поршня 127, сообщается со спускным отверстием 123d. Соответственно, когда поршень 127 движется вправо, вода внутри отверстия 125a с правой стороны поршня 127 выталкивается поршнем 127 из отверстия 123d и вытекает. Вода, которая вытекает из отверстия 123d, подается к одному из устройств образования эмульсии и располагаемое давление этой воды по существу равно давлению нагнетания (приблизительно 35 бар (3,5 МПа) водяного давления, действующего на левую сторону поршня 127, которое является давлением нагнетания, приблизительно 35 бар (3,5 МПа) водяного насоса высокого давления. Слив воды из отверстия 123d прекращается, когда поршень 127 двигается вправо и ударяется в неподвижный упор 125e ротора 125. Затем, когда ротор 125 продолжает вращение и входит в положение, показанное на фиг. 13, отверстие 125d сообщается с впускным отверстием 123d втулки 123, а отверстие 125c сообщается со спускным отверстием 123c. Соответственно вода под высоким давлением течет в правую сторону от поршня 127 из отверстия 123d по пути, противоположному фиг. 12, и толкает поршень 127 влево. Вследствие этого вода внутри расточенного отверстия 125a с левой стороны от поршня 127 нагнетается из отверстия 123c в другое устройство образования эмульсии. В этом случае тоже слив воды из отверстия 123c прекращается, когда поршень 127 ударяет подвижный упор 129. Таким способом поршень 127 движется возвратно-поступательно между неподвижным упором 125e и подвижным упором 129 и подает воду в количестве, соответствующем его ходу в устройство образования эмульсии каждого цилиндра.

Как описано выше, количество воды (количество нагнетаемой воды), поданной к каждому устройству образования эмульсии, определено ходом возвратно-поступательного движения поршня 127 дозирующего блока 106, который является промежутком между неподвижным упором 125e и подвижным упором 129. В этом варианте положение подвижного упора 129 может быть отрегулировано снаружи поворотом колучка 110. Следовательно, если расположен подходящий привод, такой как шаговый двигатель, и кулачок 110 повернут к заданному количеству нагнетаемой воды контуром 2 принятия решения и регулирования количества нагнетаемой воды, становится возможным регулировать количество воды, которое должно быть подано к устройствам образования эмульсии каждого цилиндра и настраивать содержание воды в эмульсионном топливе в соответствии с условием сгорания в двигателе.

На фиг. 12 и 13 показано положение кулачка, когда ход максимальный (максимальное количество нагнетаемой воды), а на фиг. 11 положение кулачка, когда ход равен нулю (прекращение нагнетания воды).

Хотя фигуры от 11 до 13 объясняют дозирующий блок для двухцилиндрового двигателя, это дозирующий блок легко может быть приспособлен для 4-, 6-, 8- и 12-цилиндровых двигателей изменением числа отверстия ротора 125 и втулки 113. В случае шестицилиндрового двигателя, например, шесть отверстий расположены под углом 60o к оси вращения ротора.

С другой стороны, хотя предпочтительно регулирование положения кулачка дозируемого блока шаговым мотором с электронным управлением или другим подходящим приводом, также можно управлять положением кулачка механически в соответствии с регулировкой топливного нагнетательного насоса 104 путем соединения кулачка с регулировочным стержнем топливного нагнетательного насоса ( показано пунктирной линией на фиг. 9).

В представленных выше вариантах распределение интервалов времени нагнетания воды в устройстве образования эмульсии каждого цилиндра настроено относительно предварительно определенного угла коленвала путем синхронного привода ротора 125 от коленвала с использованием этого дозирующего блока. Однако, когда содержание воды в эмульсионном топливе индивидуально изменяют в соответствии с состоянием сгорания в каждом цилиндре, воду из насоса высокого давления индивидуально подают к каждому устройству образования эмульсии (вихревой камере 112, показанной на фиг. 10) через соленоидный клапан, расположенный для каждого цилиндра без использования дозирующего блока. Например, можно индивидуально изменять содержание воды в эмульсионном топливе, которое должно быть подано к каждому цилиндру, путем обнаружения давления в каждом цилиндре датчиком давления, чтобы определить количество нагнетаемой воды восприятием сигнала о количестве нагнетаемой воды соленоидным управляющим устройством и регулированием времени открытия и закрытия, выполняемым этим соленоидным управляющим устройством.

Благодаря устройству формирования эмульсии по изобретению топливная эмульсия, имеющая подходящее содержание воды в соответствии с условием сгорания в двигателе, может быть подана к каждому цилиндру. Поэтому температуру сгорания внутри каждого цилиндра можно всегда поддерживать внутри подходящего диапазона и количества выделений NOx, HC, CO и т.д. в выхлопном газе могут быть эффективно снижены.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ЭКСПЛУАТАЦИИ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ НА ЭМУЛЬСИОННОМ ТОПЛИВЕ ВАРЬИРУЕМОГО СОСТАВА | 2014 |

|

RU2695547C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОДОТОПЛИВНОЙ ЭМУЛЬСИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2309286C1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ВОДОТОПЛИВНЫХ ЭМУЛЬСИЙ ДИЗЕЛЕЙ С КУЛАЧКОВЫМ ПРИВОДОМ ПЛУНЖЕРНОГО ВПРЫСКА ТОПЛИВА | 2007 |

|

RU2344312C2 |

| ДВИГАТЕЛИ С ВЫСОКИМИ ЭКСПЛУАТАЦИОННЫМИ ХАРАКТЕРИСТИКАМИ И МАЛЫМИ ВЫБРОСАМИ, МНОГОЦИЛИНДРОВЫЕ ДВИГАТЕЛИ И СПОСОБЫ ИХ ЭКСПЛУАТАЦИИ | 2007 |

|

RU2435065C2 |

| РОТАТИВНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2276275C2 |

| ТОПЛИВНО-ВОДНАЯ ЭМУЛЬСИЯ | 2006 |

|

RU2367683C2 |

| СПОСОБ ПОДГОТОВКИ НЕФТЯНОЙ ВОДОТОПЛИВНОЙ ЭМУЛЬСИИ ДЛЯ СЖИГАНИЯ ЕЕ В ДИЗЕЛЕ | 1994 |

|

RU2088790C1 |

| УСТРОЙСТВО СНИЖЕНИЯ ВРЕДНЫХ ВЫБРОСОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2459964C2 |

| ЧЕТЫРЕХТАКТНЫЙ БЕНЗИНОВЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ЭЛЕКТРОННОЙ СИСТЕМОЙ УПРАВЛЕНИЯ ВПРЫСКОМ ТОПЛИВА | 2008 |

|

RU2378518C1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ МИКРОЭМУЛЬСИИ ДИЗЕЛЬНОГО ТОПЛИВА/ВОДЫ И ДЛЯ ВПРЫСКИВАНИЯ ЭТОЙ ЭМУЛЬСИИ В ДИЗЕЛЬНЫЙ ДВИГАТЕЛЬ | 2006 |

|

RU2387865C2 |

Использование: двигателестроение, в частности устройства подачи топливоводяной эмульсии в двигатель внутреннего сгорания. Сущность изобретения: устройство для формирования нефтеводяной эмульсии содержит впускную камеру, выполненную, например, в виде вихревой камеры, электромагнитную форсунку для впрыска воды, расположенную на одном из концов впускной камеры, открывающийся во впускную камеру в тангенциальном направлении впускной проход для нефти. Устройство может содержать насосную камеру, размещенную в осевом направлении на другом конце впускной камеры, и рабочее колесо, установленное внутри насосной камеры. На цилиндрической поверхности насосной камеры выполнена выемка. Выход для эмульсии расположен в непосредственной близости от торцевой части выемки по ходу вращения рабочего колеса. Концевая стенка выполнена у торцевой части выемки для прерывания потока эмульсии, текущего внутри выемки по ходу вращения рабочего колеса. Вихревая камера может быть расположена во впускной части топливной форсунки каждого из цилиндров дизельного двигателя. При этом впускной проход для нефти соединен с выходом для нефти топливного насоса дизельного двигателя. Выпускной проход для эмульсии соединяет вихревую камеру с впускной частью топливной форсунки. 3 с. и 2 з.п. ф-лы, 13 ил.

| EP, заявка, 0392546, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1998-01-20—Публикация

1992-01-23—Подача