Изобретение относится к области прямого преобразования тепловой энергии в электрическую, а более конкретно, к конструкции электрогенерирующего канала (ЭГК) термоэмиссионного реактора-преобразователя.

Конструкция ЭГК отличается: геометрической конфигурацией, применением тех или иных материалов в качестве катода или анода, использованием конструктивных узлов, величинами межэлектродных зазоров, наличием или отсутствием эмиттерной изоляции, работой коллекторной изоляции в парах или вне паров цезия, способом подвода и отвода и т.д. Конструктивные схемы ЭГК, а также соответствующий выбор материалов для его изготовления во многом определяется тем типом реактора, в котором они будут использованы. В соответствии с этим в данном изобретении рассматривается многоэлементный ЭГК с цилиндрическими эмиттерами и с внутренним расположением ядерного топлива, электрогенерирующие элементы скоммутированы в последовательные цепи.

Известен электрогенерирующий канал, состоящий из последовательно соединенных цилиндрических электрогенерирующих элементов, в которых расположенные вдоль оси эмиттеры соединены с коллекторами соседних элементов, а эмиттеры изолированы друг от друга. Токосъем осуществляется с катода одного и анода другого, крайнего элемента сборки. Эмиттерные узлы включают в себя цилиндрические сердечники из высокотемпературного ядерного горючего, помещенные в оболочку из конструкционного материала, являющуюся одновременно и эмиттером. Коллекторный узел, работающий при 325-1025oC представляет собой набор металлических трубок, отделенных друг от друга изоляторами и расположенных каоксиально с эмиттерами через зазор, заполненный парами цезия. Во избежание замыкания коллекторов через теплоноситель на их наружную поверхность наносится тонкий слой электроизоляции. Весь канал помещен в металлическую оболочку, непосредственно контактирующую с теплоносителем [1]

Такая конструкция, состоящая из нескольких элементарных анодов, катодов и изоляторов, недолговечна, хрупка и требует осторожного обращения, особенно при сборке.

Известен многоэлементный электрогенерирующий канал, в котором электрогенерирующие элементы соединены последовательно, состоят из трубчатых концентрично расположенных эмиттеров и коллекторов, разделенных между собой цезиевым межэлектродным зазором. Электрогенерирующие элементы отделены друг от друга герметичными уплотнениями, которые обеспечивают их механическое и электрическое разделение. Внутри эмиттера помещено ядерное топливо, которое имеет внутреннюю полость для выхода газообразных продуктов деления (ГПД). Межэлектродный зазор, заполненный парами цезия, определяет расстояние между эмиттером и коллектором. Этот зазор снабжен вакуумплотным металлокерамическим узлом. Эмиттер зафиксирован как в осевом, так и в радиальном направлениях. Для поддержания в межэлектродном зазоре всех электрогенерирующих элементов постоянного и одинакового давления паров цезия выполнены сообщающиеся между собой каналы [2]

К недостаткам данной конструкции можно отнести: распухание топлива, приводящее к закорачиванию ЭГК, вероятность пробоя межэлементной изоляции в парах цезия.

Известен также многоэлементный электрогенерирующий канал, содержащий последовательно соединенные электрогенерирующие элементы с внутренним расположением тепловыделяющих элементов, заключенные в герметичную оболочку.

Конструкция электрогенерирующего элемента типична и состоит из цилиндрического эмиттера с ядерным топливом внутри и цилиндрического коллектора. В зазоре под низким давлением находятся пары цезия. В качестве материала эмиттера применяют W, Re, Ni. Коллектор изготавливают из молибдена, тантала, циркония. Каждый элемент электрически изолирован от смежного элемента с помощью коммутационного переходника, выполненного из Al2O3 или высокочистых BeO, ThO, Y2O3. На концах канала установлены торцевые отражатели и металлокерамический узел ввода паров цезия и выхода газообразных продуктов деления [3]

Недостатком данного ЭГК является его пониженная надежность с точки зрения стабильности выходных энергетических характеристик, за счет того, что выходящие из тепловыделяющего элемента топливо или отдельные компоненты сложных топливных композиций, а также некоторые продукты деления, попадая в МЭЗ, могут оказывать существенное влияние на поверхностные свойства электродов, например, работу выхода, степень черноты, а также образовывать на коллекторе слой с повышенным электрическим сопротивлением.

Задачей авторов является создание ЭГК повышенной надежности и работоспособности без увеличения его габаритных размеров. Для этого авторами предложена конструкция многоэлементного электрогенерирующего канала.

Канал содержит последовательно соединенные электрогенерирующие элементы (ЭГЕ) с внутренним расположением топлива, заключенные в герметичную оболочку, коммутационные переходники, соединяющие эмиттеры с коллекторами соседних электрогенерирующих элементов, электрическую изоляцию на внутренней и внешней поверхности герметичной оболочки, торцевые отражатели нейтронов, и расположенный, по крайней мере, с одного конца ЭГК металлокерамический узел (МКУ) ввода паров цезия. Отличием в конструкции является то, что внутри коммутационных переходников и связанных с ним коллекторов электрогенерирующих элементов выполнены каналы, соединяющие полости межэлектродного зазора и тепловыделяющего элемента, а между соседними коллекторами установлен металлокерамический узел, одна из манжет которого соединена с коллектором, а другая с коммутационным переходником, в последнем выполнен дополнительный канал, соединяющий каналы в коллекторах, при этом изолятор металлокерамического узла, расположенный в конце ЭГК, и торцевой отражатель сопряжены друг с другом так, что их сопрягаемые поверхности расположены внутри торцевого отражателя и плотно соединены между собой, а расположенные соосно отверстия образуют проход для паров цезия. Металлокерамические узлы, расположенные между соседними коллекторами, выполнены в виде каксиальных гермовводов. Изолятор металлокерамического узла и отражатели нейтронов выполнены из Al2O3 и/или BeO.

Выполнение каналов, соединяющих полости МЭЗ и твэла, внутри коммутационных переходников и коллекторов способствует повышению надежности ЭГК по параметру стабильности выходных энергетических характеристик за счет ограничения выноса в МЭЗ из полости твэл топлива и других компонентов, существенно влияющих на поверхностные свойства электродов. Введение МКУ, установленного между соседними коллекторами, одна из манжет которого соединена с коллектором, а другая с коммутационным переходником, в котором выполнен дополнительный канал, соединяющий тракты в коллекторах, также способствует ограничению выноса в МЭЗ из полости твэл топливных компонентов и продуктов давления, имеющих значительное давление насыщенных паров при температуре коллектора 700oC до уровня, не оказывающего существенного влияния на стабильность характеристик ЭГК. Единый тракт вывода продуктов деления, образованный в трактах коллектора, сообщается с полостью МЭЗ через концевые участки ЭГК, имеющие температуру значительно ниже, чем характерная температура коллектора (700oC), что позволяет эффективно осаждать летучие топливные компоненты и продукты деления. Выполнение концевых частей изолятора МКУ и ближайшего отражателя сопряженными друг с другом таким образом, что их сопрягаемые поверхности плотно соединены между собой, а отверстия расположены соосно с образованием единого прохода для паров цезия повышает эксплуатационную надежность и работоспособность ЭГК за счет существенного увеличения цезиевого разрядного промежутка в изоляции МКУ ввода паров цезия без изменения габаритных размеров ЭГК.

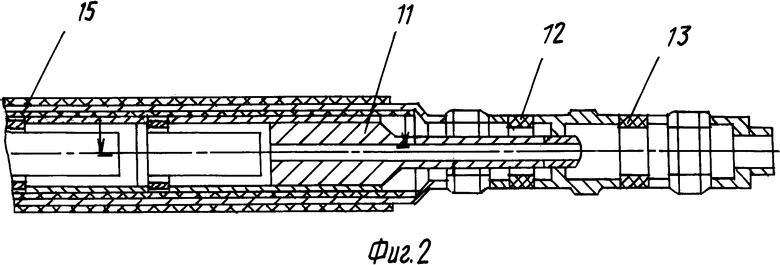

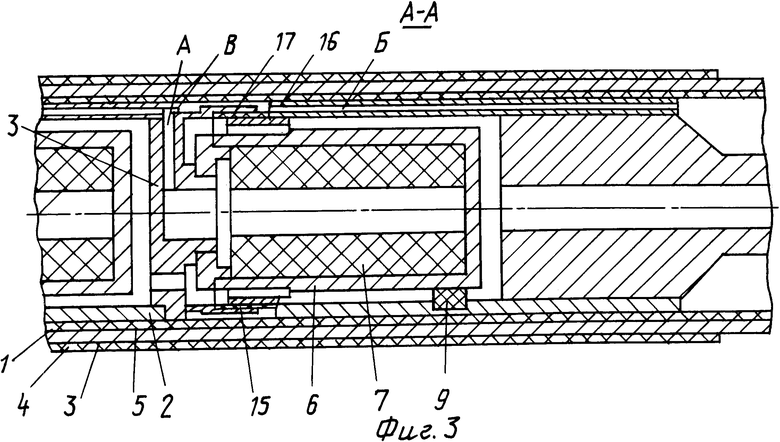

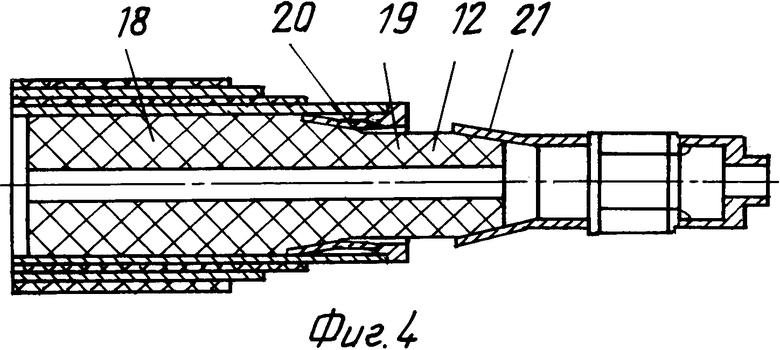

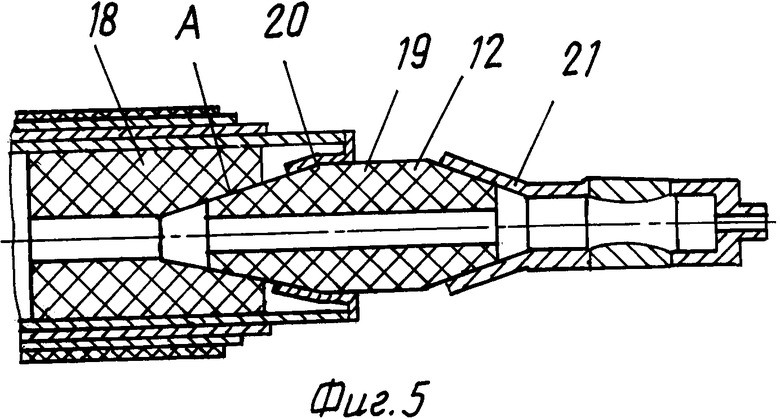

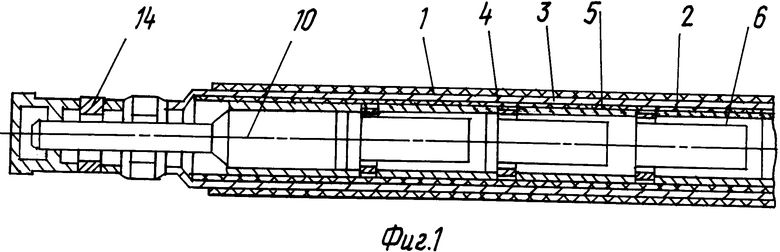

Сущность предложенного технического решения иллюстрируется чертежами, где на фиг.1 и 2 начало и продолжение общего вида, на фиг.3 в более крупном масштабе разрез по концевой части ЭГК с показом металлокерамического уплотнения между соседними коллекторами с образованием единого тракта вывода ГПД, на фиг. 4 вариант выполнения изолятора МКУ и отражателя из одного керамического материала, на фиг.5 вариант выполнения изолятора и отражателя из разных керамических материалов.

Данный ЭГК представляет собой сборку с последовательно соединенными электрогенерирующими элементами. Он состоит из трехслойного коллекторного пакета 1, два металлокерамических слоя которого (слой из коллекторов ЭГК 2 и охранный 3 электроизолированы друг от друга двумя керамическими слоями) слой изоляции 4 и слой изоляции 5 и нескольких, размещенных внутри коллекторного пакета с межэлектродным зазором эмиттеров 6 с заключенными внутри них тепловыделяющими элементами 7. Коммутационные переходники 8 соединяют эмиттеры с коллекторами соседних ЭГЭ.

Дистанционирование свободного конца эмиттеров 6 осуществляется дистанционаторами 9. По концам ЭГК расположены токовыводы 10, 11 с размещенными внутри них торцевыми отражателями и металлокерамические узлы 12, 13, 14, формирующие полость рабочего тела ЭГК. Через металлокерамический узел 13, соединяемый с общим или индивидуальным источником рабочего тела происходит напуск паров рабочего тела (цезия) в ЭГК. Внутри коммутационных переходников и коллекторов выполнены каналы А, Б вывода ГПД из полости тепловыделяющего элемента. Между соседними коллекторами установлены металлокерамические узлы 15, выполненные, например, в виде коаксиальных гермовводов. Одна из манжет МКУ 16 соединена с коллектором, а другая 17 с коммутационным переходником 8. В последнем выполнен дополнительный канал В, соединяющий тракты в коллекторах. С помощью металлокерамических узлов и каналов в коммутационных переходниках каналы Б в коллекторах образуют единый тракт, сообщающийся с полостью межэлектродного зазора на концевых участках ЭГК. Торцевой отражатель 18 в предлагаемом варианте сопряжен с металлокерамическим узлом 12, состоящим из изолятора в виде керамического стержня 19 со сквозным осевым отверстием и двух герметично соединенных с ним металлических манжет 20, 21 и выполнены, например, из одного керамического материала. Металлокерамические слои 2, 3 коллекторного пакета выполнены из ниобиевого сплава, керамические слои 4, 5 из окиси алюминия или окиси иттрия, эмиттеры 6 из вольфрама или его сплавов, твэл 7 из топливных композиций на основе урана. Коммутационые переходники 8 и токовыводы 10, 11 выполнены из ниобия или молибдена, дистанционаторы 9 из окиси скандия, изоляторы металлокерамических узлов из окиси алюминия, их манжеты из ниобия. Соединения в ЭГК выполнены электронно-лучевой сваркой или высокотемпературной пайкой.

Работа ЭГК происходит следующим образом. В процессе ядерных реакций в тепловыделяющих элементах выделяется тепловая энергия, часть которой преобразуется в электрическую по известным законам термоэмиссии, а другая часть снимается с коллекторного пакета теплоносителем. Межэлектродный зазор ЭГК заполнен парами рабочего тела (цезия), поступающим через металлокерамический узел. В процессе работы летучие топливные компоненты и продукты деления выводятся из тепловыделяющих элементов через каналы А в коммутационных переходниках в единый тракт, образованный каналами в коллекторах Б, металлокерамическими узлами 15 и дополнительными каналами В в коммутационных переходниках. Единый тракт сообщается с полостью МЭЗ на концевых участках ЭГК. Так как названные участки имеют температуру более низкую, чем температура коллектора, они эффективно улавливают летучие компоненты топлива и продукты деления, которые не были осаждены в тракте при более высокой температуре. Ввод паров цезия во внутреннюю полость ЭГК из общего цезиевого коллектора реактора через сквозные осевые отверстия в изоляторе гермоввода и отражателе позволило существенно увеличить цезиевый разрядный промежуток в изоляции гермоввода ввода паров цезия и, как следствие, повысить его электрическую прочность без изменения габаритных размеров ЭГК. В результате этого существенно снижается вероятность возникновения в гермовводе электрических разрядов и повышается эксплуатационная надежность и работоспособность ЭГК. Были изготовлены и прошли испытания ЭГК подобной конструкции. Испытания продемонстрировали стабильность выходных характеристик ЭГК.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОГЕНЕРИРУЮЩАЯ СБОРКА ТЕРМОЭМИССИОННОГО РЕАКТОРА ПРЕОБРАЗОВАТЕЛЯ | 1995 |

|

RU2089008C1 |

| ТЕРМОЭМИССИОННЫЙ ПРЕОБРАЗОВАТЕЛЬ | 1997 |

|

RU2138095C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЛИЧЕСТВА ГАЗООБРАЗНЫХ ПРОДУКТОВ ДЕЛЕНИЯ В МЕЖЭЛЕКТРОДНЫХ ЗАЗОРАХ ТЕРМОЭМИССИОННОГО ТВЭЛА | 1991 |

|

RU2042230C1 |

| СПОСОБ УСКОРЕННЫХ РЕАКТОРНЫХ ИСПЫТАНИЙ МНОГОЭЛЕМЕНТНОГО ЭЛЕКТРОГЕНЕРИРУЮЩЕГО КАНАЛА (ВАРИАНТЫ) | 2000 |

|

RU2183880C2 |

| ТЕРМОЭМИССИОННЫЙ ЭЛЕКТРОГЕНЕРИРУЮЩИЙ МОДУЛЬ ДЛЯ АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА С ВЫНЕСЕННОЙ ТЕРМОЭМИССИОННОЙ СИСТЕМОЙ ПРЕОБРАЗОВАНИЯ ТЕПЛОВОЙ ЭНЕРГИИ В ЭЛЕКТРИЧЕСКУЮ (ВАРИАНТЫ) | 2000 |

|

RU2187156C2 |

| ЭЛЕКТРОГЕНЕРИРУЮЩИЙ КАНАЛ ТЕРМОЭМИССИОННОГО РЕАКТОРА-ПРЕОБРАЗОВАТЕЛЯ | 2011 |

|

RU2465678C1 |

| ТЕРМОЭМИССИОННЫЙ ПРЕОБРАЗОВАТЕЛЬ С МАЛЫМ МЕЖЭЛЕКТРОДНЫМ ЗАЗОРОМ | 2000 |

|

RU2161345C1 |

| ЭЛЕКТРОГЕНЕРИРУЮЩИЙ КАНАЛ РЕАКТОРА ТЕРМОЭМИССИОННОГО ПРЕОБРАЗОВАТЕЛЯ | 1992 |

|

RU2063089C1 |

| ЭЛЕКТРИЧЕСКИЙ НАГРЕВАТЕЛЬ | 1993 |

|

RU2077119C1 |

| Способ определения межэлектродного зазора элементов при петлевых ресурсных испытаниях электрогенерирующего канала | 1991 |

|

SU1803939A1 |

Назначение: изобретение относится к области прямого преобразования тепловой энергии в электрическую, а более конкретно, к конструкции электрогенерирующего канала (ЭГК) термоэмисионного реактора-преобразователя. Сущность изобретения: ЭГК содержит последовательно соединенные электрогенерирующие элементы с внутренним расположением топлива, заключенные в герметическую оболочку, коммутационные переходники, соединяющие эмиттеры с коллекторами соседних электрогенерирующих элементов, внутри коммутационных переходников выполнены каналы, соединяющие полости межэлектродного зазора и тепловыделяющего элемента, а между соседними коллекторами установлены металлокерамический узел (МКУ), одна из манжет которого соединена с коллектором, а другая - с коммутационным переходником, в последнем выполнен дополнительный канал, соединяющий каналы в коллекторах. ЭКГ содержит электрическую изоляцию на внутренней и внешней поверхности герметичной оболочки, торцевые отражатели нейтронов и расположенный, по крайней мере, с одного конца электрогенерирующего канала МКУ, при этом изолятор МКУ, расположенный в конце электрогенерирующего канала, и торцевой отражатель сопряжены друг с другом так, что их сопрягаемые поверхности расположены внутри торцевого отражателя и плотно соединены между собой, а расположенные соосно отверстия образуют проход для паров цезия. Такая конструкция позволяет повысить надежность и работоспособность без увеличения его габаритных размеров. 2 з.п. ф-лы, 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Зайновский А.С | |||

| и др | |||

| Тепловыделяющие элементы атомных реакторов | |||

| - М.: Атомиздат, 1966, с | |||

| Прибор для деления угла на три части | 1922 |

|

SU468A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 3563856, кл | |||

| Приспособление для удаления таянием снега с железнодорожных путей | 1920 |

|

SU176A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US, патент, 3259766, кл | |||

| Приспособление для съемки жилетно-карманным фотографическим аппаратом со штатива | 1921 |

|

SU310A1 |

Авторы

Даты

1998-01-20—Публикация

1993-12-30—Подача