Изобретение относится к области термоэмиссионного преобразования тепловой энергии ядерного реактора в электрическую и может быть использовано при создании многоэлементных электрогенерирующих каналов (ЭГК).

Известен электрогенерирующий канал термоэмиссионного реактора-преобразователя, состоящий из нескольких последовательно соединенных электрогенерирующих элементов (ЭГЭ), каждый из которых содержит топливно-эмиттерный узел, коммутационную шину для электрического коммутирования электрогенерирующих элементов, общий для всех элементов многослойный металлокерамический коллекторный узел, керамические или металлокерамические устройства (дистанционирующие элементы электродов или держатели эмиттера), предназначенные для фиксации межэлектродного зазора. Свободный конец эмиттера поддерживается пружинной конструкцией, которая опирается на керамический слой, сформированный на крышке соседнего эмиттера (патент США №4927599, опубл. 22.05.1990 г. Держатель эмиттера термоэмиссионного преобразователя).

Недостаток известного решения заключается в том, что керамический слой, расположенный на торце эмиттера, не защищен от попадания на его поверхность электропроводящих материалов, которые исходят из топливного блока и расположенных рядом металлических элементов. Отсутствие системы защиты керамического слоя держателя эмиттера (дистанционирующего элемента электродов ЭГК) от попадания электропроводящих материалов на его поверхность приводит к уменьшению его электрического сопротивления, понижению выходной электрической мощности ЭГЭ, а в дальнейшем при длительной эксплуатации - выходу из строя электрогенерирующего канала.

Известен также многоэлементный ЭГК с выводом газообразных осколков деления ядерного горючего, минуя межэлектродное пространство (М.Х.Хорнер, Д.К.Гребец, Д.И.Кей. Технология изготовления многоэлементного ЭГК / Horner M., Grebetz, Kay J. / Multikel Termoionik Fuel Element Fabrikation Technology / /Ibid/ Double - Sheanh s.). В этом многоэлементном ЭГК для обеспечения межэлектродного зазора (необходимого расстояния между эмиттерами и коллекторами ЭГЭ) используются керамические изолирующие диски из оксида алюминия, которые фактически выполняют роль дистанционирующих элементов электродов ЭГК. Керамические диски наружной поверхностью опираются на коммутационную шину, а их внутренние поверхности являются опорами для свободных концов эмиттеров. Диски установлены в свободном промежутке между коммутационной шиной и торцом эмиттера.

Недостаток известного ЭГК заключается в том, что на поверхность дистанционатора легко попадают и осаждаются электропроводящие материалы (тугоплавкие металлы, их окислы и пр.), которые уменьшают электрическое сопротивление дистанционаторов. А это уменьшает выходные электрические характеристики ЭГК, а при длительных сроках эксплуатации приводит к выходу из строя ЭГК.

Наиболее близким по технической сущности к предлагаемому ЭГК является ЭГК, описанный в работе Синявского В.В. Методы и средства экспериментальных исследований и реакторных испытаний термоэмиссионных сборок. - M.: Энергоатомиздат, 2000. - 375 с., стр.33-34, рис.1.10. Такой многоэлементный ЭГК состоит из трехслойного металлокерамического коллекторного пакета, внутренний слой которого разделен электрически керамической изоляцией на несколько участков. Эти участки являются коллекторами электрогенерирующих элементов. Внутри коллекторного пакета расположены эмиттеры с топливом. Последовательное соединение эмиттеров с коллекторами осуществляется коммутационными шинами, в которых установлены керамические изоляторы в виде втулок, поддерживающих свободные концы эмиттеров. Таким образом, керамические втулки выполняют роль дистанционирующих элементов электродов ЭГК.

Недостатками известного решения является низкая надежность ЭГК, которая обусловлена отсутствием системы защиты дистанционирующих элементов электродов ЭГК от попадания на их поверхности, не контактирующие с электродами, электропроводящих материалов, исходящих из топливно-эмиттерного блока, и, как следствие, - уменьшение выходной электрической мощности ЭГК, а в случае дальнейшей его эксплуатации - выход из строя.

Задачей заявляемого изобретения является повышение срока службы и надежности ЭГК за счет уменьшения потерь электроэнергии, генерируемой ЭГЭ.

Для решения поставленной задачи и получения указанного технического результата дистанционирующие элементы по сравнению с известным ЭГК термоэмиссионного реактора-преобразователя выполнены в виде колец или дисков, на поверхностях которых, свободных от контакта с электродами, организованы кольцевые полости, соотношение глубины к ширине которых составляет не менее 10:1.

Дистанционирующие элементы могут быть выполнены в виде трехслойных металлокерамических колец, состоящих из керамического, наружного и внутреннего металлических колец, и установлены внутри коммутационной шины. При этом кольцевые полости организованы между керамическим кольцом и наружным кольцом на торцевых поверхностях дистанционирующих элементов.

Наружное металлическое кольцо дистанционирующего элемента может быть совмещено с коммутационной шиной, а кольцевые полости организованы в теле керамического кольца.

Дистанционирующие элементы могут быть выполнены в виде керамических колец с кольцевыми полостями, организованными в теле керамического кольца и смещенными по радиусу.

Дистанционирующие элементы могут быть выполнены в виде дисков с кольцевыми полостями, организованными на торцевых поверхностях.

Таким образом, дистанционирующие элементы снабжены системой защиты, препятствующей попаданию на свободные от контакта с электродами поверхности электропроводящих материалов, уменьшающих электрическое сопротивление дистанционирующих элементов.

Отношение глубины полостей к их ширине составляет не менее 10:1. Глубина полостей значительно превышает их ширину, что позволяет эффективно препятствовать проникновению в щели и попаданию на их поверхности различных токопроводящих материалов, исходящих из топливного блока ЭГЭ. В частности, это могут быть пары, окислы тугоплавких металлов, других элементов, входящих в состав материалов ЭГЭ.

Сущность предложенного технического решения иллюстрируется чертежами.

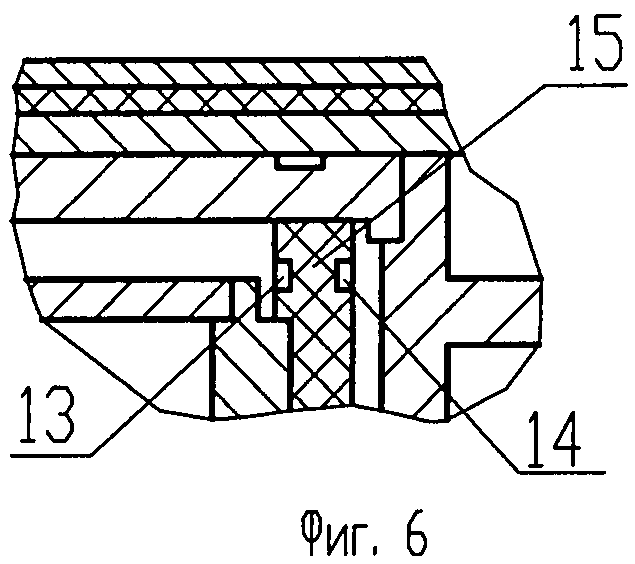

На фиг.1 схематически изображен разрез части рабочего участка многоэлементного ЭГК.

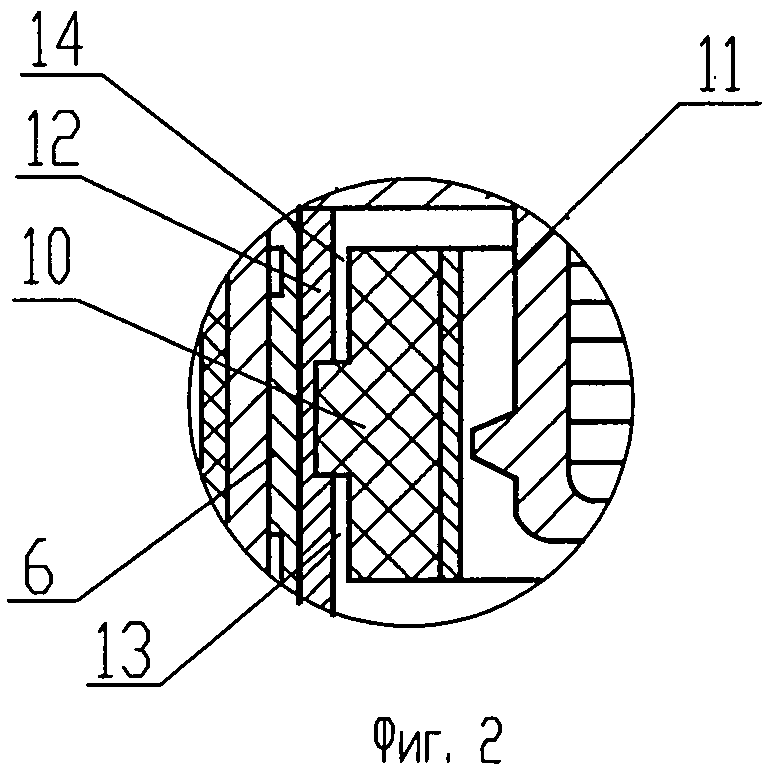

На фиг.2 изображен дистанционирующий элемент, выполненный в виде трехслойного металлокерамического кольца, расположенного в коммутационной шине, в котором кольцевые полости организованы между керамическим кольцом и наружным металлическим кольцом на торцевых поверхностях дистанционирующего элемента.

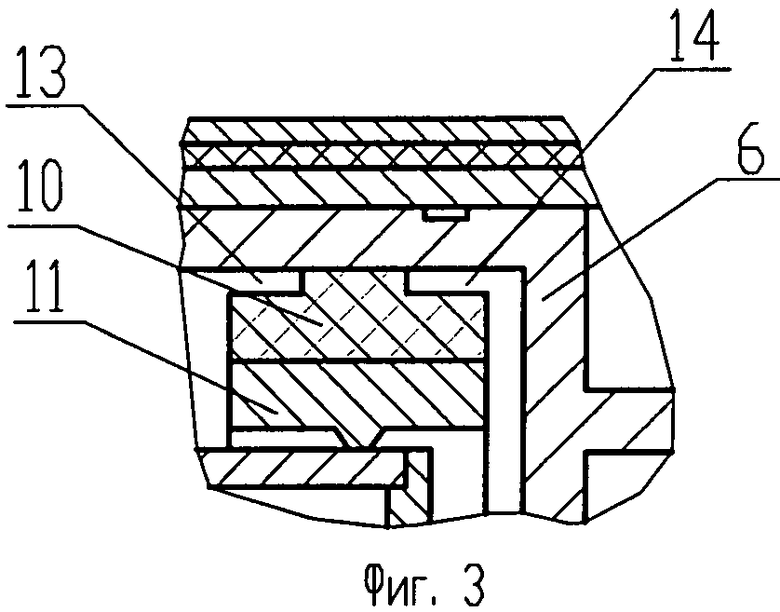

На фиг.3 показан вариант исполнения дистанционирующего элемента, в котором кольцевые полости организованы между керамическим кольцом и наружным металлическим кольцом на торцевых поверхностях дистанционирующего элемента, при этом наружное кольцо совмещено с коммутационной шиной (является ее частью).

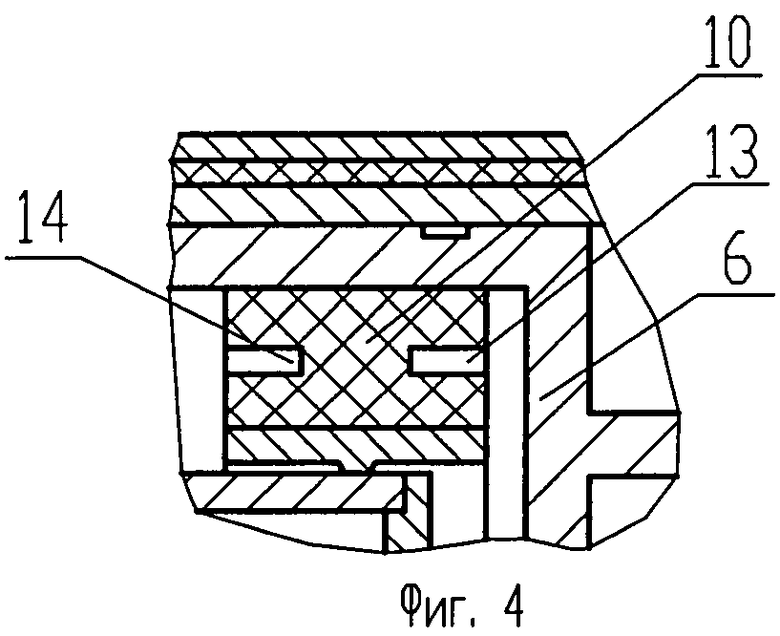

На фиг.4 показан вариант исполнения, в котором наружное кольцо совмещено с коммутационной шиной, а кольцевые полости выполнены в теле керамического кольца.

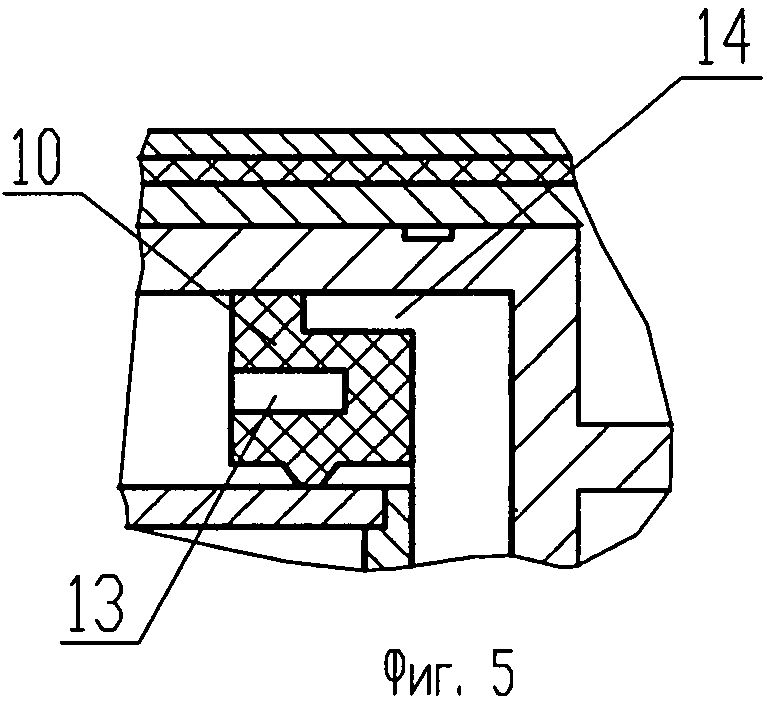

На фиг.5 показан вариант исполнения керамического дистанционирующего элемента, в котором кольцевые полости выполнены в теле элемента и смещены по радиусу, что позволяет уменьшить его осевые размеры.

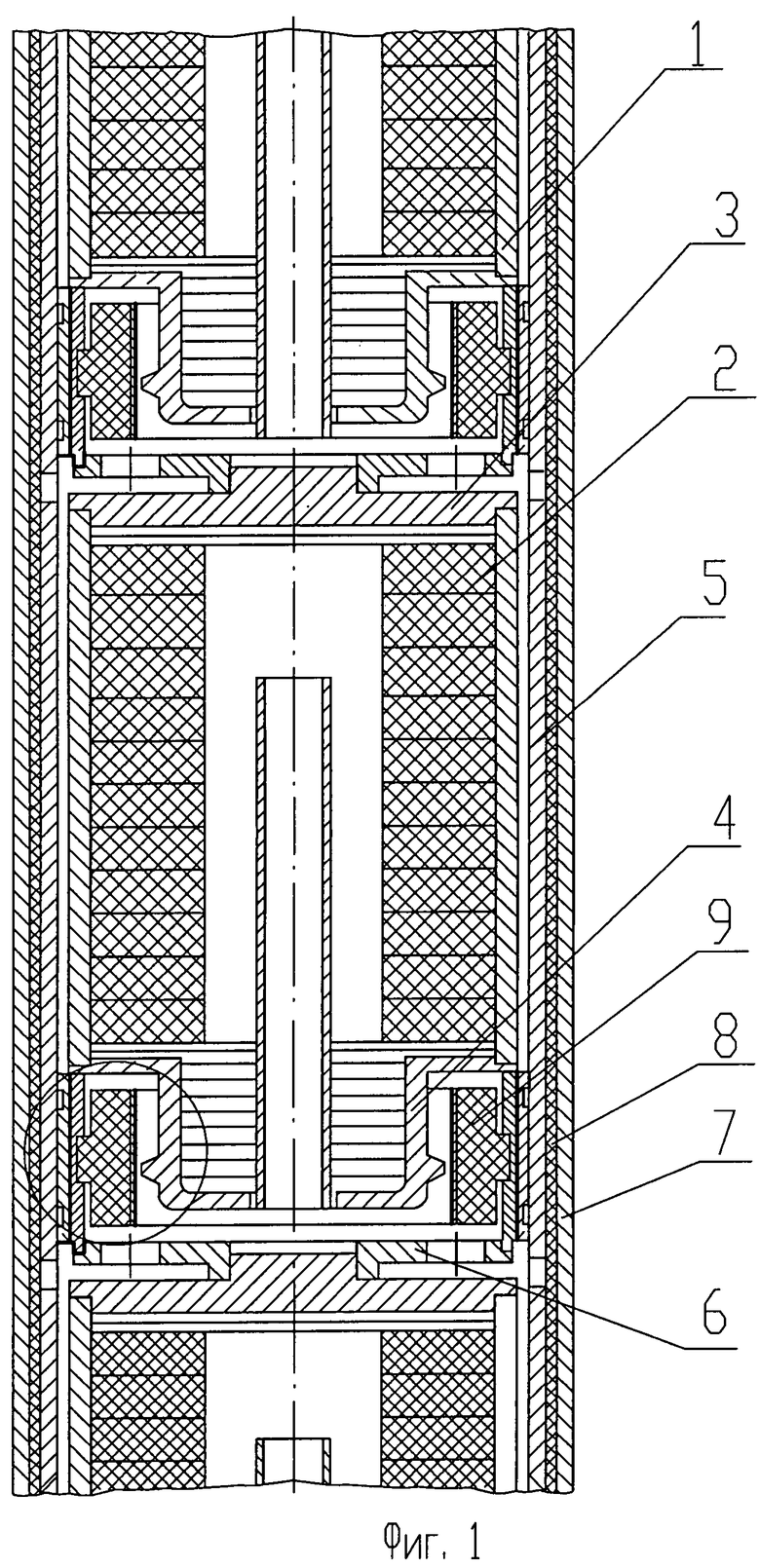

На фиг.6 показан вариант исполнения дистанционирующего элемента в виде диска из керамики с кольцевыми полостями на торцевых поверхностях.

На фиг.1 изображен эмиттер 1, внутри которого расположены тепловыделяющие элементы 2, торцевые крышки эмиттера 3 и 4, коллектор 5, коммутационная шина 6, несущая оболочка ЭГК 7, керамическая коллекторная изоляция 8, дистанционирующий элемент 9.

Дистанционирующий элемент 9 (см. фиг.2) представляет собой трехслойное металлокерамическое кольцо, которое установлено внутри коммутационной шины 6. Трехслойное металлокерамическое кольцо состоит из внутреннего керамического кольца 10, внутреннего металлического кольца 11 и наружного металлического кольца 12. На торцах дистанционирующего элемента 9, между керамическим кольцом 10 и наружным кольцом 12, выполнены кольцевые полости (канавки) 13 и 14. Глубина канавок значительно больше их ширины. Например, при глубине канавок 1 мм ширина ее не превышает 0,2 мм.

В качестве материалов керамического кольца могут служить оксиды алюминия, скандия, иттрия и соединения на их основе, стойкие к парам цезия при рабочих температурах дистанционирующего элемента. Керамическое кольцо и металлические детали дистанционирующего элемента жестко соединены термокомпрессионной сваркой. Наружное кольцо 12 предназначено для соединения с коммутационной шиной 6, а внутреннее кольцо 11 служит опорой для свободного конца соседнего эмиттера.

Керамическое кольцо может быть изготовлено как традиционным способом порошковой металлургии (прессование и последующее высокотемпературное спекание), так и способом нанесения на внутреннее кольцо оксидов алюминия, скандия, иттрия, например, плазменным способом.

Дистанционирующий элемент 9 (см. фиг.3) может состоять из керамического кольца 10 и внутреннего металлического кольца 11. Сборка из керамического кольца и жестко соединенного с ней металлического кольца расположена внутри коммутационной шины 6. Таким образом, коммутационная шина использована в качестве наружного металлического кольца 12. При этом кольцевые полости 13 и 14 образованы между внутренней поверхностью коммутационной шины и наружной поверхностью керамического кольца.

При таком варианте исполнения, когда коммутационная шина 6 использована в качестве наружного металлического кольца 12, кольцевые полости 13 и 14 могут быть выполнены в теле керамического кольца 10 (см. фиг.4).

Дистанционирующий элемент 9 (см. фиг.5) может быть выполнен в виде керамического кольца, в котором кольцевые полости 13 и 14 смещены относительно друг друга по радиусу.

Дистанционирующий элемент 9 (см. фиг.6) может быть выполнен в виде керамического диска 15, на торцах которого выполнены кольцевые полости 13 и 14.

Пример конкретного осуществления изобретения.

В качестве примера конкретного исполнения приводится вариант изготовления дистанционирующего элемента, представленного на фиг.2. Керамическое кольцо из оксида алюминия с добавкой оксида магния в количестве 0,3 мас.% было изготовлено гидростатическим прессованием смеси и высокотемпературным спеканием.

Металлические элементы дистанционирующего элемента были изготовлены из сплава НБЦ-1 (ниобий с 1 мас.% циркония).

Термокомпрессионную сварку металлокерамической сборки осуществляли посредством высокотемпературного прессования. После этого заготовка дистанционирующего элемента (дистанционатора) подвергалась механической обработке.

Для того чтобы показать эффективность применения дистанционатора предложенной конструкции, были проведены испытания нескольких вариантов их исполнения. Испытания заключались в отслеживании изменения электрического сопротивления дистанционаторов при заданном температурном режиме в условиях принудительного запыления их молибденом.

Экспериментальное устройство представляло собой конструкцию коаксиального типа. Внутри трубы, являющейся излучателем, располагались образцы дистанционаторов с кольцевыми полостями и без них. Электрическое сопротивление изоляции дистанционаторов измерялось с помощью потенциальных отводов. Температура трубы контролировалась с помощью хромель-алюмелевых термопар. Принудительное запыление изоляции дистанционаторов достигалось испарением молибдена с нагревательного элемента в вакууме (1-0,1) Па.

Испытания показали, что электрическое сопротивление дистанционаторов с кольцевыми полостями (предмет настоящего изобретения) с ростом температуры от 20°С до 700°С снижается с 5×109 Ом до 1×104 Ом и остается постоянным на этом уровне.

Электрическое сопротивление контрольных дистанционаторов (без кольцевых канавок) равнялось нулю. При этом все поверхности контрольных дистанционаторов были покрыты пористым слоем металла.

Термостойкость дистанционатора (предмет настоящего изобретения) определялась посредством термоциклирования в вакуумных печах. Нагрев и охлаждение дистанционатора со скоростью 40°С/мин в диапазоне температур (1000-300)°С не привели к разрушению или отслоению ниобиевых манжет от керамического кольца.

Изобретение относится к области термоэмиссионного преобразования тепловой энергии ядерного реактора в электрическую и может быть использовано при создании многоэлементных электрогенерирующих каналов (ЭГК). Технический результат заключается в увеличении срока службы и повышении надежности ЭГК за счет уменьшения потерь электроэнергии, генерируемой электрогенерирующими элементами. Электрогенерирующий канал термоэмиссионного реактора-преобразователя состоит из многослойного металлокерамического коллекторного пакета, внутренний слой которого разделен керамической изоляцией на несколько участков, образующих коллекторы, и эмиттеров, расположенных внутри коллекторного пакета. Эмиттеры с коллекторами электрически соединены при помощи коммутационных шин и электрически изолированы друг от друга при помощи дистанционирующих элементов. При этом дистанционирующие элементы выполнены в виде колец или дисков, на торцевых поверхностях которых, свободных от контакта с электродами, организованы кольцевые полости, соотношение глубины к ширине которых составляет не менее 10:1. Подобная система защиты дистанционирующих элементов препятствует попаданию на их поверхности, свободные от контакта с электродами, электропроводящих материалов, уменьшающих электрическое сопротивление дистанционирующих элементов 8 з.п. ф-лы, 6 ил.

1. Электрогенерирующий канал термоэмиссионного реактора-преобразователя, состоящий из многослойного металлокерамического коллекторного пакета, внутренний слой которого разделен керамической изоляцией на несколько участков, образующих коллекторы, и эмиттеров, расположенных внутри коллекторного пакета, эмиттеры с коллекторами электрически соединены при помощи коммутационных шин и электрически изолированы друг от друга при помощи дистанционирующих элементов, отличающийся тем, что дистанционирующие элементы выполнены в виде колец или дисков, на торцевых поверхностях которых, свободных от контакта с электродами, организованы кольцевые полости, соотношение глубины к ширине которых составляет не менее 10:1.

2. Электрогенерирующий канал по п.1, отличающийся тем, что дистанционирующие элементы выполнены в виде трехслойных металлокерамических колец, состоящих из керамического кольца, наружного и внутреннего металлических колец.

3. Электрогенерирующий канал по п.2, отличающийся тем, что дистанционирующие элементы установлены внутри коммутационной шины.

4. Электрогенерирующий канал по п.2 или 3, отличающийся тем, что кольцевые полости организованы между керамическим и наружным металлическим кольцами.

5. Электрогенерирующий канал по п.2, отличающийся тем, что наружное металлическое кольцо дистанционирующего элемента совмещено с коммутационной шиной.

6. Электрогенерирующий канал по п.2 или 5, отличающийся тем, что кольцевые полости организованы в теле керамического кольца.

7. Электрогенерирующий канал по п.1, отличающийся тем, что дистанционирующие элементы выполнены в виде керамических колец.

8. Электрогенерирующий канал по п.7, отличающийся тем, что кольцевые полости организованы в теле керамического кольца и смещены по радиусу.

9. Электрогенерирующий канал по п.1, отличающийся тем, что дистанционирующие элементы выполнены в виде дисков с организованными на их торцевых поверхностях кольцевыми полостями.

| ТЕРМОЭМИССИОННЫЙ ПРЕОБРАЗОВАТЕЛЬ | 2009 |

|

RU2390872C1 |

| ТЕРМОЭМИССИОННАЯ ЭЛЕКТРОГЕНЕРИРУЮЩАЯ СБОРКА С ПЛОСКОЦИЛИНДРИЧЕСКОЙ КОНФИГУРАЦИЕЙ ЭЛЕКТРОДОВ | 2000 |

|

RU2195741C2 |

| ТЕРМОЭМИССИОННЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ) | 1998 |

|

RU2144242C1 |

| ТЕРМОЭМИССИОННЫЙ ЭЛЕКТРОГЕНЕРИРУЮЩИЙ МОДУЛЬ АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА С ПРЯМЫМ ПРЕОБРАЗОВАНИЕМ ЭНЕРГИИ | 2007 |

|

RU2347291C1 |

| US 5578886 А, 26.11.1996 | |||

| DE 10043091 A1, 14.03.2002. | |||

Авторы

Даты

2012-10-27—Публикация

2011-06-08—Подача