Изобретение относится к защитному трубчатому устройству для высоковольтного нагревательного элемента для нагрева газа и жидкости в стационарных и подвижных установках, причем высоковольтный нагревательный элемент находится в трубке из кварцевого материала, а трубка из кварцевого материала находится внутри металлической внешней защитной трубы, при необходимости с сохранением практически концентрического промежутка, а промежуток имеет наполнение из термоустойчивого вещества. Далее изобретение относится к способу электрической проверки высоковольтных нагревательных элементов.

Высоковольтные нагревательные элементы или высоковольтные нагревательные модули, которые состоят из по существу стержнеобразной конструкции в виде нагревательной спирали на керамическом держателе, кожуха в виде трубки из кварцевого материала и металлической внешней защитной трубки, являются известными.

Особая проблема конструктивного выполнения и эксплуатации высоковольтных нагревательных элементов заключается в том, что при рабочем напряжении, достигающем тысячи вольт, и напряжениях проверки до двадцатикратного рабочего напряжения, а также при длительной эксплуатации в суровых условиях необходимо обеспечить высокую прочность на пробой всего высоковольтного нагревателя.

За счет того, что, во-первых, запитка нагревателя может производиться как постоянным током, так и переменным током, может возникнуть множество возможных мест электрического пробоя и перекрытия.

Нагрузка на известный высоковольтный нагреватель будет понятна, если иметь в виду, что работать ему приходится в чрезвычайно тяжелых климатических условиях, в особенности для обогрева дальних поездов, которые имеют большое время в пути и должны работать при внешних температурах до минус 60oC.

Чтобы, с одной стороны, иметь достаточную механическую прочность высоковольтного нагревательного модуля, а с другой стороны, иметь отличные электрические свойства, в патентах ГДР DD BP 62630 и DD BP 90597 предложено намотанную на керамическом сердечнике нагревательную спираль защитить кварцевой трубкой или рубашкой из кварцевого материала.

За этот счет получают то преимущество, что вследствие малой чувствительности к температурным перепадам и высокой теплопроводности кварцевого материала, с одной стороны, получают хороший отвод выделяемого внутри тепла, а с другой стороны, электрическая прочность на пробой между спиралью и внешним потенциалом повышается. Однако в определенном месте или по всему изолятору при воздействии на кварцевый материал в течение продолжительного времени чрезвычайно высоких температур могут возникать полупроводниковые свойства материала. Это, в свою очередь, приводит к снижению прочности на пробой, т. е. изоляционных свойств кварцевого материала.

Чтобы трубку из кварцевого материала или рубашку из кварцевого материала защитить от внешних механических повреждений или влияний, по указанию немецкой заявки на полезную модель G 9017596 предложено ввести трубку из кварцевого материала, с выдержкой практически концентричного зазора, в металлическую защитную трубу.

Полученный концентричный промежуток заполняется термоустойчивым веществом.

Понятно, что металлическая защитная труба в большой степени устойчива к ударам и толчкам и, таким образом, является существенной защитой для трубки из кварцевого материала. За счет установки внешней металлической защитной трубы, однако, возникает высокое электрическое поле при работе высоковольтного нагревателя. Вследствие неизбежных допусков на изготовление и конструктивных реалий распределение электрического поля по длине или окружности трубки из кварцевого материала является неоднородным.

В пиках электрического поля при неблагоприятных условиях возникает потенциальное распределение, которое по порядку величины превышает собственное рабочее напряжение. В результате возникает искровой или другой разряд, при котором возможно последующее разрушение нагревательной вставки.

Рабочее напряжение для высоковольтных нагревателей, используемых в поездах, получают непосредственно из местного тягового напряжения электрифицированной железной дороги, непосредственно, т.е. без промежуточного включения трансформаторов. Поэтому вследствие обычного последовательного включения высоковольтных нагревателей при отказе одного из нагревателей на остальных получается высокое напряжение. Поэтому к пробивному напряжению примененных высоковольтных нагревателей следует предъявлять повышенные требования.

Эти требования повышаются еще за счет того, что высоковольтные нагреватели, как правило, находятся в водяной ванне. Проблематика осложняется еще тем, что за счет частого изменения температуры элементы высоковольтного нагревателя подвергаются воздействию сил, возникающих при этом.

Из вышесказанного следует, что в интересах безопасности, надежности и большого срока службы высоковольтные нагреватели имеют сложную конструкцию и должны соответствовать высоким требованиям в смысле выбора, использования и проверки примененных материалов.

Уже предлагалось для выдерживания параметров качества из изготовленной серии нагревателей отобранные образцы подвергать длительным электрическим испытаниям. Чтобы получить достаточные сведения о работоспособности или надежности нагревателей, это испытание необходимо проводить в течение чрезвычайно длительного времени, как правило, в течение нескольких тысяч часов. Кроме затрат времени, такое испытание требует очень большого расхода электроэнергии, так как высоковольтный нагреватель в течение всего времени испытания должен работать в условиях эксплуатации, т.е. при достигаемой им при эксплуатации температуре.

Даже и сокращенное по времени испытание каждого изготовляемого нагревателя поэтому невозможно из экономических соображений. С точки зрения пользователя, однако, желательно полное испытание каждого нагревателя.

Задачей изобретения является предложить защитное трубчатое устройство для высоковольтного нагревательного элемента для нагрева газа и жидкости в стационарных и подвижных установках, которое имеет в большой степени однородное распределение поля, и на этот счет увеличенный срок службы и повышенную надежность высоковольтного нагревательного элемента.

Далее задачей изобретения является предложить способ электрической проверки высоковольтных нагревателей, который за относительно короткое время с минимальным расходом энергии позволяет проверить каждый изготовленный высоковольтный нагреватель перед его постановкой. За этот счет могут изготовляться и поставляться высоковольтные нагреватели улучшенного качества.

Решение задачи изобретения достигается тем, что трубка из кварцевого материала имеет по существу плоскую пластинчатую, состоящую из кварцевого материала, донную часть с толщиной, равной или большей толщины стенки трубки из кварцевого материала.

В результате обширных исследований было найдено, что в области дна трубки из кварцевого материала по отношению к внешней металлической защитной трубе в условиях эксплуатации возникают чрезвычайно сильные электрические поля высокая напряженность электрического поля. Насколько можно было понять, это связано с приходящейся на единицу площади эффективной области металлической защитной трубы.

Кроме того, при существующей до сих пор технологии выдувки стекла или прессования стекла возникает проблема в том, что толщина стенки или толщина трубки из кварцевого материала в области дна изменяется, т.е. в области дна получается меньшая толщина.

Существенным для изобретения является поэтому предложение, чтобы защитная труба в области дна трубки из кварцевого материала имела толщину стенки, которая, по меньшей мере, равна или больше толщины стенки трубки из кварцевого материала в остальных ее частях, причем между переходной зоной или областью перехода от полого цилиндрического конца трубки из кварцевого материала и дном выполнен практически прямой угол. Другими словами, дно трубки из кварцевого материала является в основном плоским.

В форме выполнения изобретения трубка из кварцевого материала в области перехода от полой цилиндрической формы ко дну, включая само дно, имеет рубашку в виде прилива, причем этот прилив состоит из цилиндрического материала с высокой прочностью на пробой. Окружающий дно и часть нижнего конца окружности трубки из кварцевого материала прилив имеет в области дна толщину стенки, которая в основном больше или равна удвоенной толщине боковой стенки.

В дальнейшем развитии изобретения, по меньшей мере, в области перехода ко дну внутри трубки из кварцевого материала по поверхности распределен слой из кварцевой муки.

В еще одной форме выполнения изобретения, по меньшей мере, внешняя поверхность трубки из кварцевого материала в области перехода, а также дна имеет гладкую поверхность с малой шероховатостью.

Выполнение устройства защитной трубы и в особенности донной области трубки из кварцевого материала реализуется следующим образом.

Полученная обычным способом вытягивания трубка из кварцевого материала на одном конце сваривается с по существу плоскопараллельной круглой пластинкой из кварцевого материала.

Круглая пластинка имеет толщину, равную или большую, чем толщина стенки трубки из кварцевого материала. Диаметр круглой пластинки из кварцевого материала в основном равен внешнему диаметру трубки из кварцевого материала.

За счет проводимой по наружной окружности круглой пластинки дуговой сварки получают частичное расплавление пластинки, а также соответствующей области стенки трубки из кварцевого материала. При этом получают тесную связь между пластинкой, служащей далее дном, и концом кварцевой трубки.

За счет воздействия вольтовой дуги при сварке далее получают частичное расплавление поверхности трубки из кварцевого материала, включая внешнюю поверхность круглой пластинки из кварцевого материала. При этом возникает особо гладкая поверхность в указанной выше области.

После окончания процесса сварки и охлаждения замкнутой теперь на дне трубки из кварцевого материала ее оборудуют приливом у дна или на переходе ко дну. В полой цилиндрической концевой области трубки из кварцевого материала прилив выполняют концентричным. Как уже упоминалось, прилив в собственно донной области имеет увеличенную толщину по сравнению с окружной областью.

Целесообразно сразу после дуговой сварки, используя уже подведенное тепло, ввести определенное количество кварцевой муки внутрь на поверхность кварцевой трубки. Кварцевая мука осаждается в результате на внутренней поверхности трубки из кварцевого материала, в особенности в области перехода ко дну и на дне.

Посредством сваривания одного конца трубки из кварцевого материала с заранее изготовленной круглой пластинкой из кварцевого материала достигают нужной по изобретению почти плоской формы дна, лишь по его краю или месту соединения между трубкой из кварцевого материала и круглой пластинкой образуется легкое закругление.

За счет особого выполнения донной части трубки из кварцевого материала получают чрезвычайно высокую прочность на пробой как раз в особо нагруженной механически и электрически области.

Дальнейшее улучшение электрических свойств получают за счет нанесенного изнутри слоя из кварцевой муки.

Прилив, который окружает внешнюю донную область трубки из кварцевого материала, с одной стороны, выполняет функцию добавочной электрической изоляции между трубкой из кварцевого материала и металлической защитной трубкой, а с другой стороны, вследствие своей особой упругости, способствует уменьшению действия толчков или ударов на трубку из кварцевого материала в области дна.

За счет равномерного перехода от толщины стенки полого цилиндрического конца трубки из кварцевого материала к собственно дну и за счет выбранного типа сварного соединения изгибают неравномерности напряженности поля или пиков напряженности поля. Внешняя гладкая поверхность в переходной области и области дна, отличающаяся от остальных свойств трубки из кварцевого материала, также приводит к уменьшению вероятности электрического пробоя в этом месте.

В основе изобретения далее находится идея, что с помощью определенной комбинации отдельных этапов испытания можно имитировать продолжительную работу в условиях эксплуатации, чтобы заранее и наперед распознать возможные электрические пробои, определенные конструкцией и материалом.

Способ проверки по изобретению исходит в основном из трех этапов проверки, причем первый и третий этапы проверки состоят в подаче на нагреватель испытательного напряжения UPR в области 20-30-кратного рабочего напряжения UB. Это испытательное или проверочное напряжение UPR подается между нагревательной вставкой и металлической защитной трубой или массовой высоковольтного нагревателя.

Переход от первого ко второму этапу проверки отличается тем, что здесь производится нагрев высоковольтного нагревателя до заданной температуры, которая в основном соответствует рабочей температуре. Это повышение температуры или нагрев производится приложением рабочего напряжения UB к нагревательной вставке. После нагрева добавочно к рабочему напряжению подключается еще и указанное высокое или испытательное напряжение между нагревательной вставкой и металлической защитной трубой.

После успешного завершения второго этапа проверки теперь производят быстрое охлаждение высоковольтного нагревателя до температуры, которая приблизительно соответствует окружающей температуре. Затем начинается третий этап испытания.

Согласно варианту способа по изобретению возможно цикл нагрева второго этапа испытания и охлаждения повторить энное количество раз. Особенно выгодным оказалось повторение от двух до десяти раз.

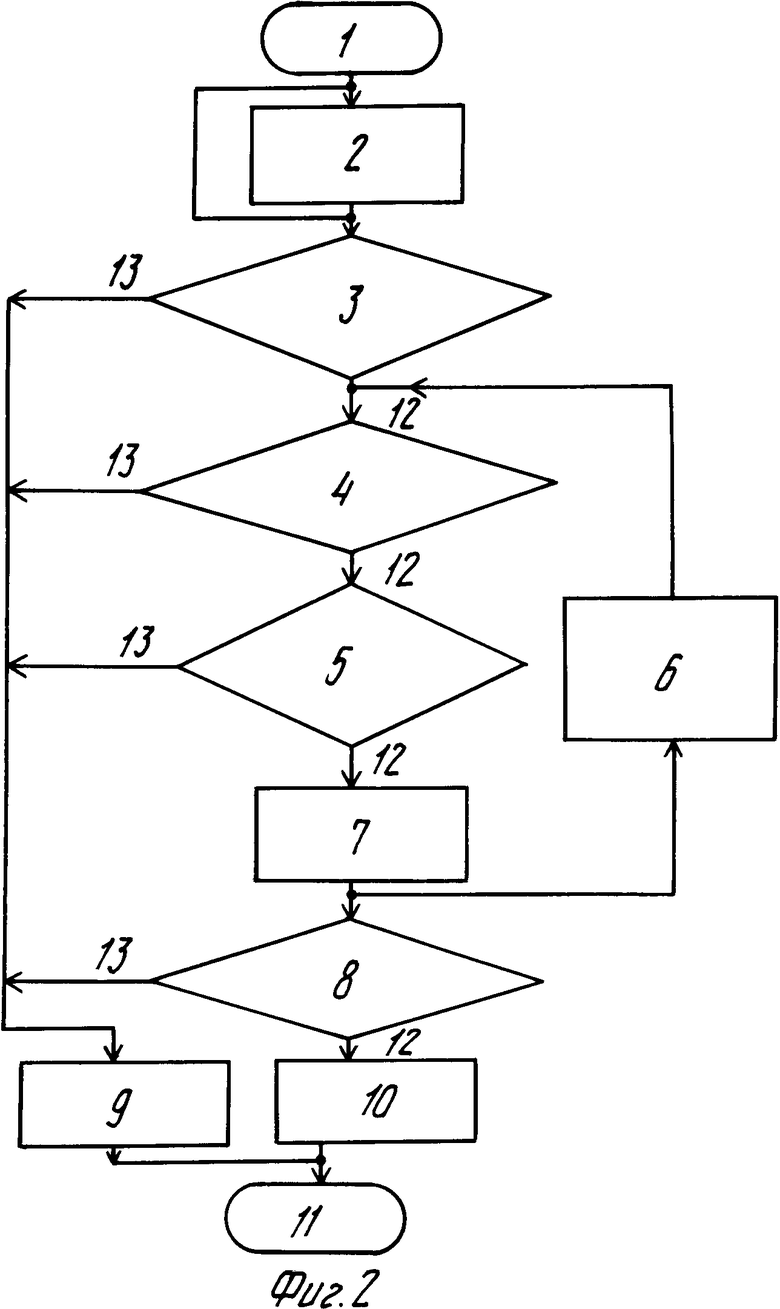

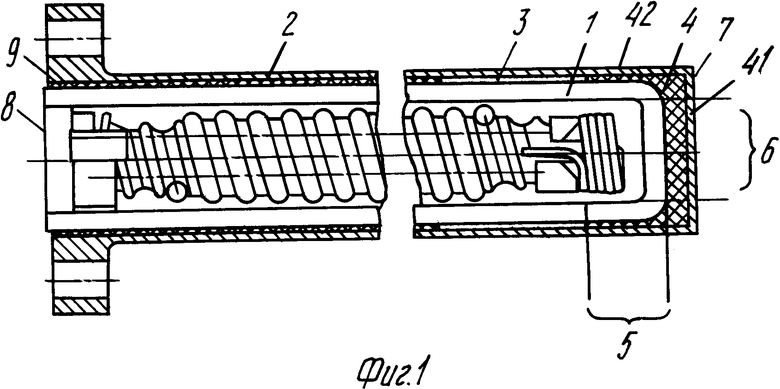

На фиг. 1 показан продольный разрез защитного трубчатого устройства по изобретению; на фиг. 2 блок-схема программ проверки (испытания) высоковольтных нагревателей.

На фиг. 2 обозначено: 1 старт; 2 прокалка нагревательной вставки и монтаж; 3 первый этап проверки, UPR 20 30 UB успешно? 4 нагрев приложением UB? 5 2-й этап проверки с приложением UB и UPR успешен? 6 - повторение этапа n раз (n 2 10); 7 быстрое охлаждение до окружающей температуры; 8 третий этап, UPR 20 30 UB успешно? 9 система нагрева с дефектом; 10 система нагрева исправна; 11 конец; 12 да; 13 нет.

Внутри трубки из кварцевого материала 1 находится не показанная электронагревательная вставка высоковольтного напряжения. Трубка из кварцевого материала 1 с промежутком 3 окружена защитной металлической трубой 2.

Промежуток 3 заполнен термоустойчивым веществом, например, графитом или смесью из кристаллического или аморфного диоксида кремния и запечатан уплотнительным средством 9 на открытом конце.

Область 5 отличается переходом трубки из кварцевого материала в форме полого цилиндра в плоское дно. Собственно дно 6 в большой степени плоское. Лишь за счет процесса сварки возникает участок с кривизной 7.

В области перехода и дна 5, 6 трубка из кварцевого материала 1 окружена приливом 4, например, из силиконового каучука. Область дна 41 прилива 54 имеет увеличенную толщину d 41 по сравнению с толщиной стенки или толщиной d 42 в окружной области 42.

Согласно предпочтительному примеру выполнения толщина d 41 определяется соотношением d 41≥2d 42.

Через открытое отверстие 8 трубки из кварцевого материала 1 внутрь можно внести заданное количество кварцевой муки, в особенности в область перехода 5 или донную область 6.

Способ изготовления защитного устройства целесообразно реализуется следующим образом.

Заготовленная круглая пластинка из кварцевого материала, которую, например, отрезают алмазной пилой от штанги кварцевого материала круглого сечения, накладывается на сторону кварцевой трубки 1, которую надо закрыть. Толщина пластинки при этом равна или на определенную величину больше толщины стенки применяемой трубки из кварцевого материала. Особенно хорошие результаты были достигнуты, когда толщина пластинки из кварцевого материала была равна или максимум на 20% больше толщины стенки трубки из кварцевого материала. Диаметр пластинки из кварцевого материала в основном соответствует внешнему диаметру трубки из кварцевого материала или незначительно меньше.

После позиционирования круглой пластинки из кварцевого материала на трубке из кварцевого материала сбоку подводится вольтова дуга к вертикально стоящей кварцевой трубке в области прилегания пластинки из кварцевого материала. После достижения температуры расплавления производится равномерное вращение трубки из кварцевого материала. Альтернативно можно вращать вольтову дугу вокруг свариваемого места.

Чтобы сохранить плоскую структуру пластинки из кварцевого материала по смыслу изобретения вольтову дугу следует подводить сбоку, чтобы не сообщать слишком много тепла по поверхности сверху или снизу пластинки из кварцевого материала, чтобы она не деформировалась.

Упомянутое вращение трубки из кварцевого материала и сила вольтовой дуги выбирается так, что происходит достаточное расплавление и полный провар кварцевого материала.

С использованием остаточного тепла у места сварки можно ввести заданное количество кварцевой муки внутрь теперь уже закрытой трубки с одной стороны из кварцевого материала. Это мероприятие ведет к дальнейшему улучшению электрических свойств в области сварного шва за счет приставания кварцевой муки к внутренней стороне трубки.

За счет выбранного способа сварки в результате расплавления поверхности кварцевого материала получается чрезвычайно гладкая ее структура, в особенности снаружи.

После охлаждения закупоренной с одной стороны трубки из кварцевого материала на ней выполняется прилив, например из силиконового каучука по форме конца трубки.

Трубка при этом своим закупоренным концом так вводится в форму, что дно прилива получается утолщенным, по толщине, по меньшей мере, вдвое больше, чем толщина слоя по окружности.

После затвердевания материала прилива трубку с приливом вынимают из формы. Прилив при этом прочно связан с материалом трубки.

Подготовленная таким образом и снабженная приливом трубка из кварцевого материала затем вводится в металлическую защитную трубку. За счет боковой толщины стенки и выполнения прилива обеспечивается в большой степени концентричное положение трубки из кварцевого материала в металлической защитной трубе.

Затем с помощью специального центрирующего и удерживающего устройства трубка из кварцевого материала на свободном конце центрируется относительно внешней металлической защитной трубы. В получившийся зазор между кварцевой и металлической трубами затем вводят упомянутый термоустойчивый материал, например, графит или смесь кристаллического и аморфного диоксида кремния. Этот ввод целесообразно производят с применением вибрации, так что достигается заданная плотность заполняющего материала и заполняется весь промежуток между трубами.

После вынимания защитного устройства из удерживающего и центрирующего устройства щель на открытом конце промежутка между трубами заполняют. В качестве уплотнительного материала годится, например, силиконовый каучук.

Перед собственно проверкой по способу фиг. 2 и перед установкой стержневой нагревательной вставки в защитное трубчатое устройство, вставку прокаливают, так что приставшие к нагревательной спирали инородные материала, например, жиры, при этом сжигаются. Этим избегают последующего повреждения или разрушения внутренней изоляционной трубки защитного устройства.

После прокаливания стержневая нагревательная вставка монтируется в защитном устройстве и соединяется с ним с возможностью разъединения, например, с помощью винтовых соединений.

На первом этапе испытаний между выводами нагревательной вставки и внешней металлической защитной трубой прикладывают высокое или испытательное напряжение UPR.

Испытательное напряжение UPR используют в области двадцати-тридцатикратного рабочего напряжения UB. Например, если максимальное рабочее напряжение UB составляет 667 В, то испытательное напряжение UPR может быть 13 кВ. В качестве испытательного напряжения может использоваться высокочастотное переменное напряжение или постоянное напряжение. Альтернативно возможно на разных этапах высоковольтных испытаний переключаться с высокочастотного напряжения на постоянное. Приложение испытательного напряжения UPR на первом этапе испытаний целесообразно производить кратковременно, на время от 30 с до 2 мин по опыту работы.

После успешного завершения первого этапа испытания при отключенном испытательном напряжении UPR на нагревательную вставку подают напряжение UB. За этот счет производится разогрев нагревательной вставки практически до достижения рабочей температуры.

Если в нагревательной вставке имеются дефекты электрического характера, они выявляются уже к этому моменту. После достижения рабочей температуры высоковольтного нагревателя, что занимает на практике 5 минут, начинается второй этап высоковольтных испытаний. Теперь дополнительно к рабочему напряжению UB, но опять между нагревательной вставкой и металлической защитной трубой или массой, прикладывают упомянутое высокое испытательное напряжение UPR.

Контролируя ток, протекающий в цепи высокого или испытательного напряжения, можно понять, имеется ли электрический пробой или дефект по высокому напряжению в высоковольтном нагревателе. После успешного окончания этого второго этапа испытания производят быстрое охлаждение высоковольтного нагревателя практически до окружающей температуры.

Здесь можно повторить описанный второй этап испытания, состоящий из цикла нагрева, второго этапа и охлаждения. Целесообразно этот цикл повторить от двух до десяти раз. Обширные исследования показали, однако, что и однократное проведение цикла достаточно для распознания дефектов и является имитацией длительной эксплуатации.

После быстрого охлаждения до окружающей температуры в третьем этапе испытания снова кратковременно прикладывают высокое испытательное напряжение UPR. По времени напряжение подают на такое же время, что и в первом этапе испытания. После успешного прохождения третьего этапа соответствующий высоковольтный нагреватель считается доброкачественным.

В смысле изобретения во время первого и третьего этапов испытания высокое или испытательное напряжение UPR может прикладываться нижней величины, например, двадцатикратной относительно рабочего напряжения, и повышаться в ходе этапа до верхней величины, например, тридцатикратного рабочего напряжения UB по линейному или нарастающему закону. За этот счет повышается вероятность опознавания возможных электрических пробоев в дальнейшей эксплуатации высоковольтного нагревателя.

Также возможно некоторые этапы испытания, в особенности третий этап, объединять с воздействием механической силы в виде вибрации высоковольтного нагревателя. Также и это мероприятие служит для повышения действенности способа по изобретению в смысле электрического испытания.

Блок-схема программы испытания фиг. 2 позволяет наглядно показать осуществление способа по изобретению.

В любой точке диаграммы можно определить работоспособность соответствующего высоковольтного нагревателя.

Само собой понятно, что параллельно можно проводить испытание нескольких высоковольтных нагревателей, причем одновременно на группу нагревателей подаются необходимые для испытания напряжения. Если на каком-либо этапе возникает индикация дефекта, например, нарастание тока в высоковольтной цепи UPR то затем, поочередно отсоединяя высоковольтные нагреватели, легко определить бракованный нагреватель. Также, анализируя электрическое поле рассеяния вокруг высоковольтных нагревателей, можно определить дефектный нагреватель.

Резюмируя, способ по изобретению позволяет при малых энергозатратах и за короткое время произвести индивидуальную проверку каждого высоковольтного нагревателя при их изготовлении.

Если в результате этапа нагрева до заданной температуры определится дефект нагревательной вставки, то ее удобно и легко извлечь и заменить на другую нагревательную вставку, причем сохраняется использующее большое количество дорогих материалов защитное трубчатое устройство. За этот счет уменьшается количество рекламаций и снижаются расходы. Способ проверки обеспечивает за счет особой комбинации отдельных этапов способа квазиимитацию долговременной эксплуатации высоковольтного нагревателя в реальных условиях.

Посредством изобретения, кроме того, получают защитное устройство для высоковольтного нагревателя, которое, с одной стороны, имеет отличную электрическую прочность на пробой, особенно в области дна внутренней трубки из кварцевого материала, и которое, с другой стороны, в состоянии поглощать внешние механические влияния на внутреннюю трубку из кварцевого материала или их последствия, также и на внутренний высоковольтный нагревательный элемент.

За счет специальной технологии выполнения донной части трубки из кварцевого материала в отличие от ранее применявшихся стеклодувных или прессовочных процессов можно получить внутреннюю трубку из кварцевого материала также и в области дна с по существу такой же или преднамеренно измененной толщиной стенки.

За счет рассчитанных на худший случай конструктивных и технологических признаков существенно повышается надежность высоковольтного нагревателя, оборудованного таким защитным трубчатым устройством.

Использование: изобретение относится к защитному трубчатому устройству для высоковольтного нагревательного элемента для нагрева газа и жидкости, причем высоковольтный нагревательный элемент находится в трубке из кварцевого материала внутри внешней металлической защитной трубы. Существо изобретения: трубчатое защитное устройство в донной области трубки из кварцевого материала имеет толщину стенки, которая, по меньшей мере, равна или больше толщины стенки трубки из кварцевого материала в остальной области, причем между зоной перехода или переходной областью от полого цилиндрического конца трубки из кварцевого материала и дном образован практически прямой угол. Дно состоит из отдельно изготовленной пластинки из кварцевого материала, которая сварена с открытой частью трубки из кварцевого материала. Способ электрической проверки высоковольтных нагревателей или нагревательных элементов, который за сравнительно короткое время с минимальной затратой энергии позволяет проверить перед поставкой каждый изготовленный нагреватель. В основе изобретения лежит идея, что определенной комбинацией отдельных этапов возможно имитировать длительную эксплуатацию изделия, чтобы заранее распознать возможные электрические пробои. 2 с. и 15 з.п.ф-лы, 2 ил.

| DD, патент, 62630, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| DD, патент, 90597, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| DE, полезная модель, 9017596, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1998-01-20—Публикация

1993-02-08—Подача