Изобретение относится к сельскохозяйственному машиностроению и может найти применение для сушки не очень больших порций зерна экологически чистым воздухом с температурой 50-100oC.

Среди большого количества различных типов и конструкций сушилок в последнее время для сушки различных мелкозернистых материалов все чаще стали применять сушку в "кипящем" слое, которая позволяет значительно интенсифицировать процесс сушки [1].

Однако применение этого метода для сушки зерна традиционно горячими агентами сушки - смесью воздуха с продуктами сгорания топлива с температурой 100-140oC - приводило к быстрому и недопустимому перегреву зерна. Испытанные в ФРГ, Канаде, Польше, Чехословакии и в СССР в НИИЗ'е и во ВТИ опытные зерносушилки, в которых процесс сушки осуществлялся в режиме "кипящего" слоя с непрерывным движением зерна через сушильную камеру [2] показали, что опасность перегрева зерна ограничивает степень снижения влажности зерна, а в случае снижения температуры сушильного агента до 45-65oC при непрерывном движении зернового материала через рабочий объем камеры оказывалась плохой равномерность сушки, так как отдельные зерна пребывают в камере 15 мин, а другие 55 мин [3].

Поэтому в современных зерносушилках метод "кипящего" слоя нашел ограниченное применение - в крупных комбинированных агрегатах в начальной фазе сушки [4].

Задача изобретение - устранение указанных недостатков применявшихся ранее зерносушилок с кипящим слоем: вести сушку в камере порционно-периодического действия в изотермическом режиме при пониженной температуре сушильного агента - чистого воздуха, а именно 50-60oC для семенного зерна и 60-80oC для фуражного зерна. При неблагоприятных метеорологических условиях и повышенной начальной влажности зерна сушку вести в два этапа. На дополнительном начальном этапе повышать температуру до 80-100oC и до тех пор, пока температура зерна не увеличится до 40-45oC. Для увеличения производительности зерносушилки порционно-периодического действия увеличить высоту слоя засыпки зерна в камеру с обычного уровня 0,1-0,3 м до 1,5-2,0 м, используя для этого высоконапорный центробежный компрессор авиационного типа, который при большом сжатии воздуха обеспечивает одновременно и его подогрев, т.е. является по сути аэротеплогенератором. Этим достигается также экологическая чистота агента сушки и, следовательно, зернового материала. Дальнейшее увеличение производительности достигается комплектовкой двух зерносушильных камер с одним аэротеплогенератором: во время выгрузки и загрузки зерна в одной из камер воздух из аэротеплогенератора поступает в другую зерносушильную камеру. Таким образом, достигается непрерывная работа аэротеплогенератора и нейтрализуется недостаток периодичности процесса сушки в каждой из камер.

При двухэтапной сушке дополнительный подогрев воздуха осуществляется реверсированием части нагретого воздуха снова на вход в компрессор.

Таким образом, зерносушилка с "кипящим" слоем должна состоять из двух автономных агрегатов: высоконапорного аэротеплогенератора и зерносушильной камеры порционно-периодического действия.

Для проверки реальности осуществления высказанной идеи, проверки эффектности процесса сушки и поиска конструкторских решений, которые ее обеспечат, были сконструированы, изготовлены и испытаны аэротеплогенератор с подогревом воздуха 50oC /без его реверсирования/ и степенью повышения его давления в 1,3 раза, с расходом воздуха 1,6 кг/с и несколько вариантов зерносушильной камеры высотой от 3 до 4,5 м и с высотой слоя засыпки зерна от 165 до 2,0 м. При реверсировании части воздуха его температура достигала 120oC. Аэротеплогенератор /АТГ/ приводился в действие электродвигателем с мощностью, изменявшейся в пределах 30-75 кВт. Аэродинамические характеристики компрессора АТГ и соответствующие им геометрические размеры сушильной камеры обеспечивают скорость прохождения воздуха через сушильную камеру снизу вверх порядка 1,5-2 м /в отсутствие зерна/. Эта скорость необходима для получения режима сушки зерна в "кипящем" слое, при котором все зерна находятся во взвешенном состоянии и резко интенсифицируются процессы его нагрева и сушки.

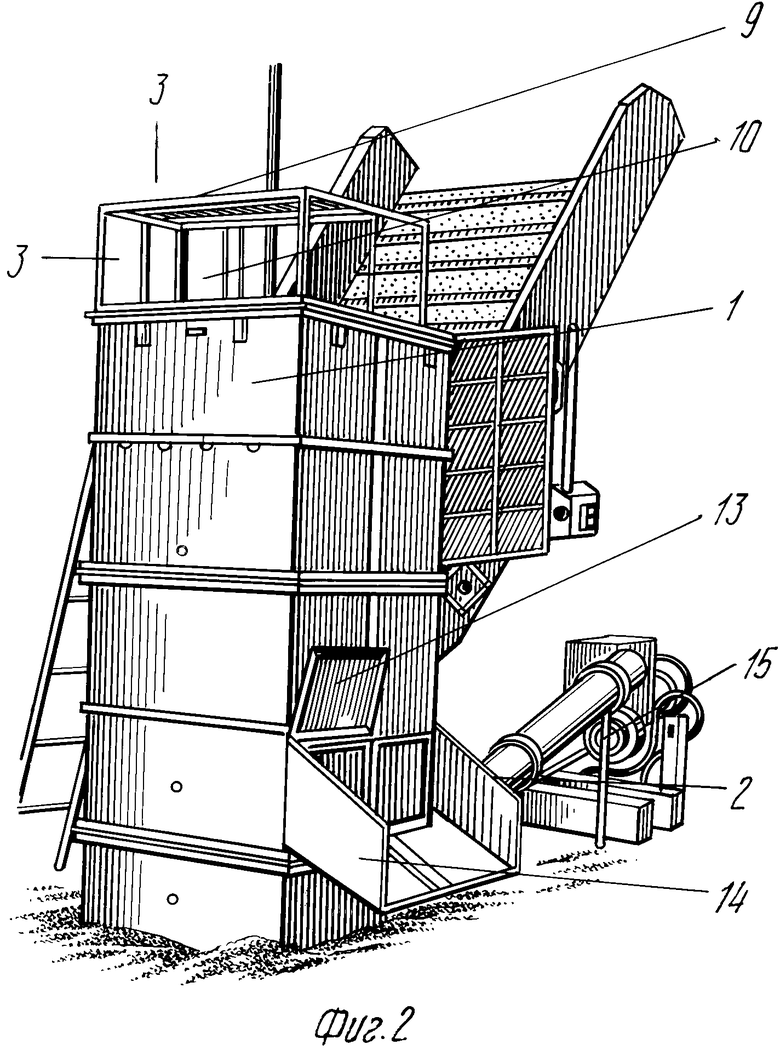

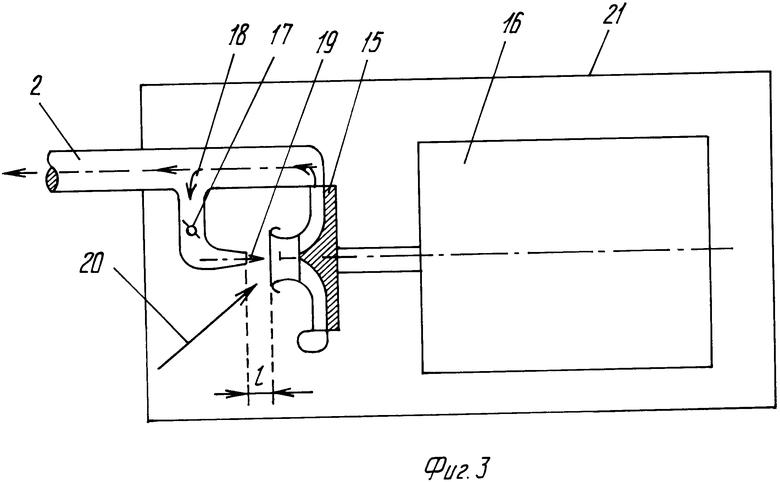

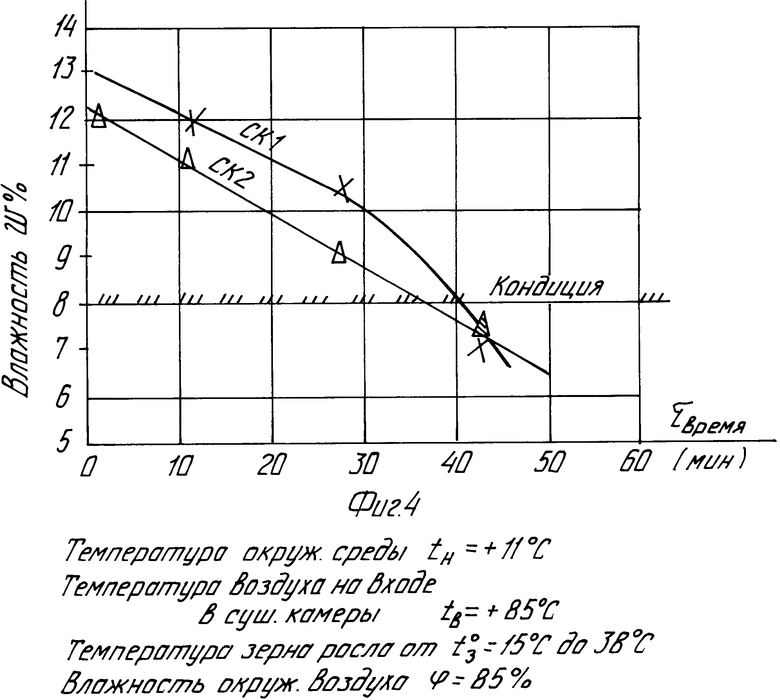

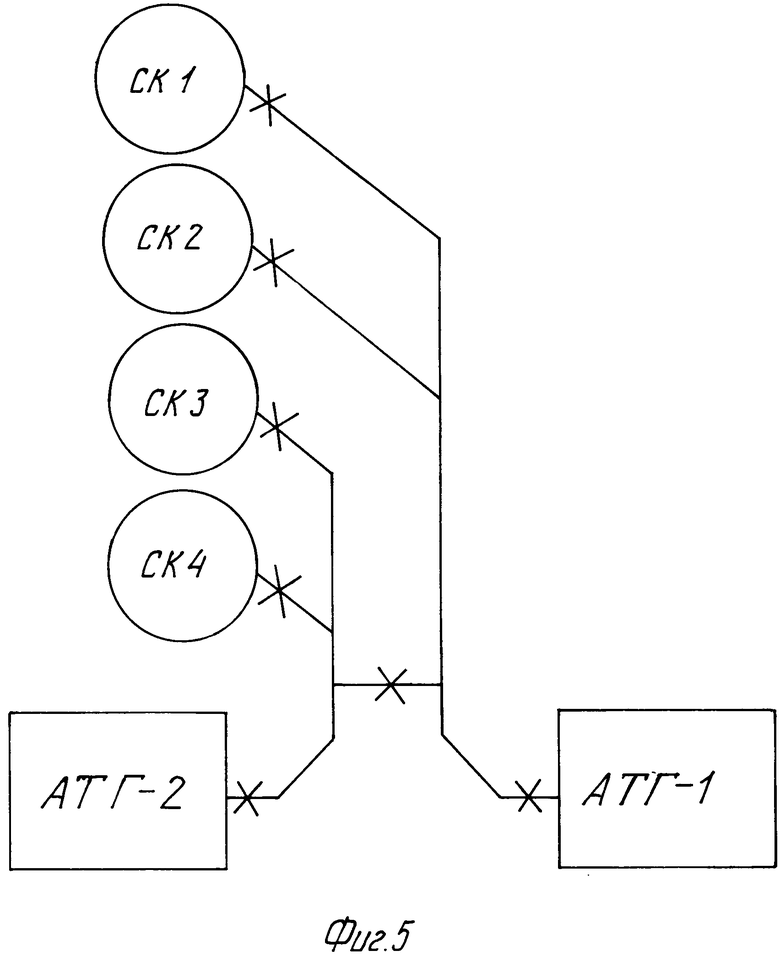

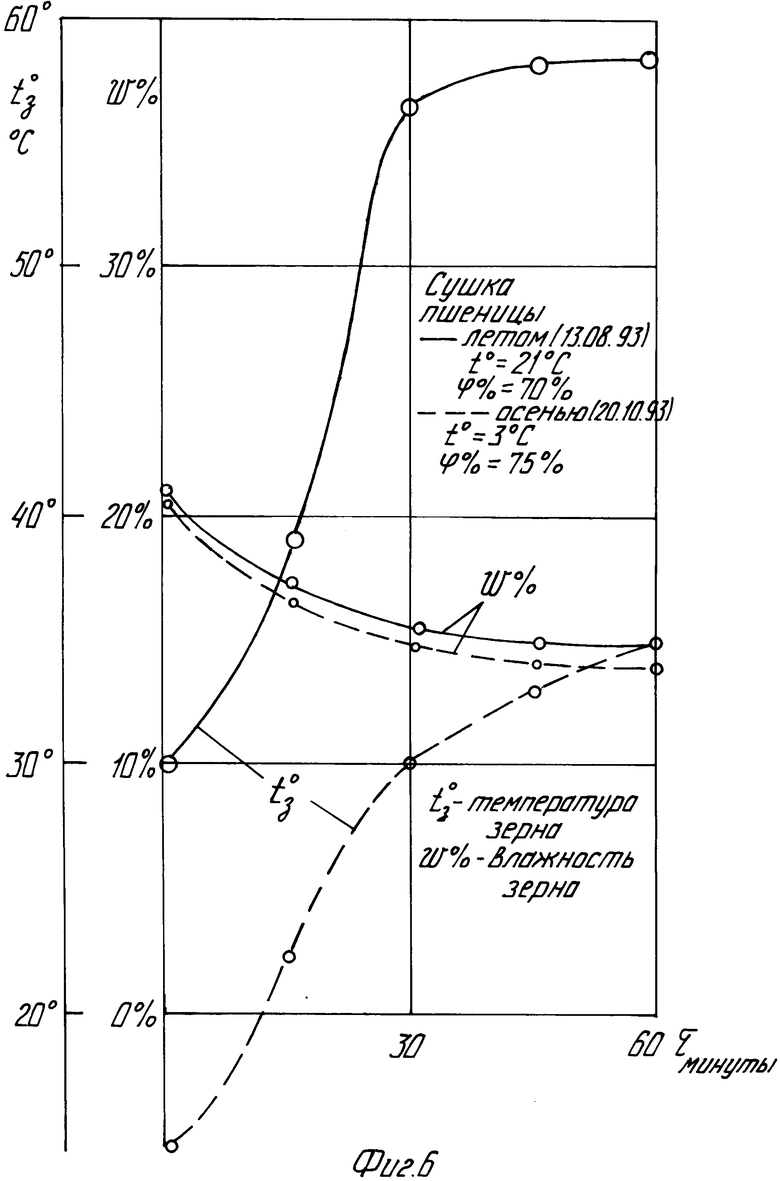

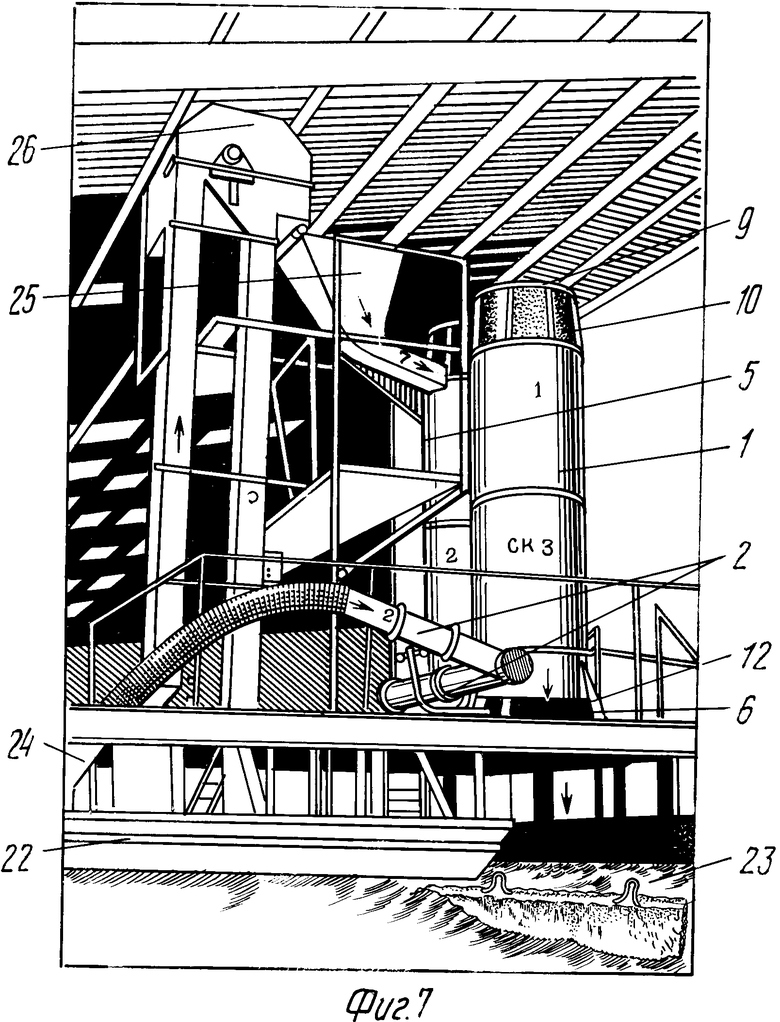

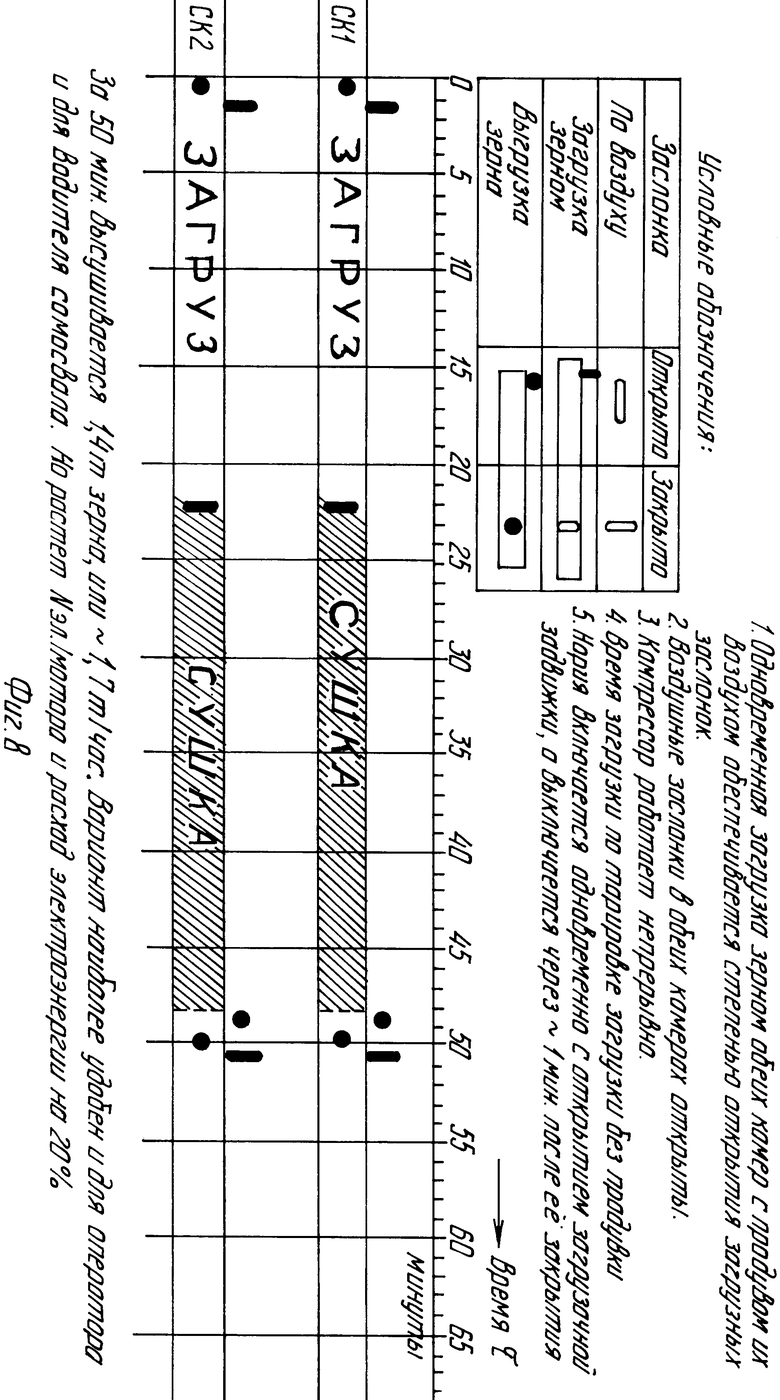

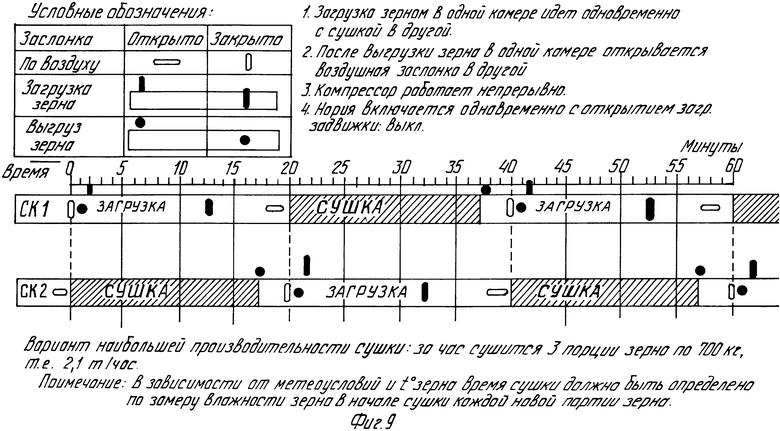

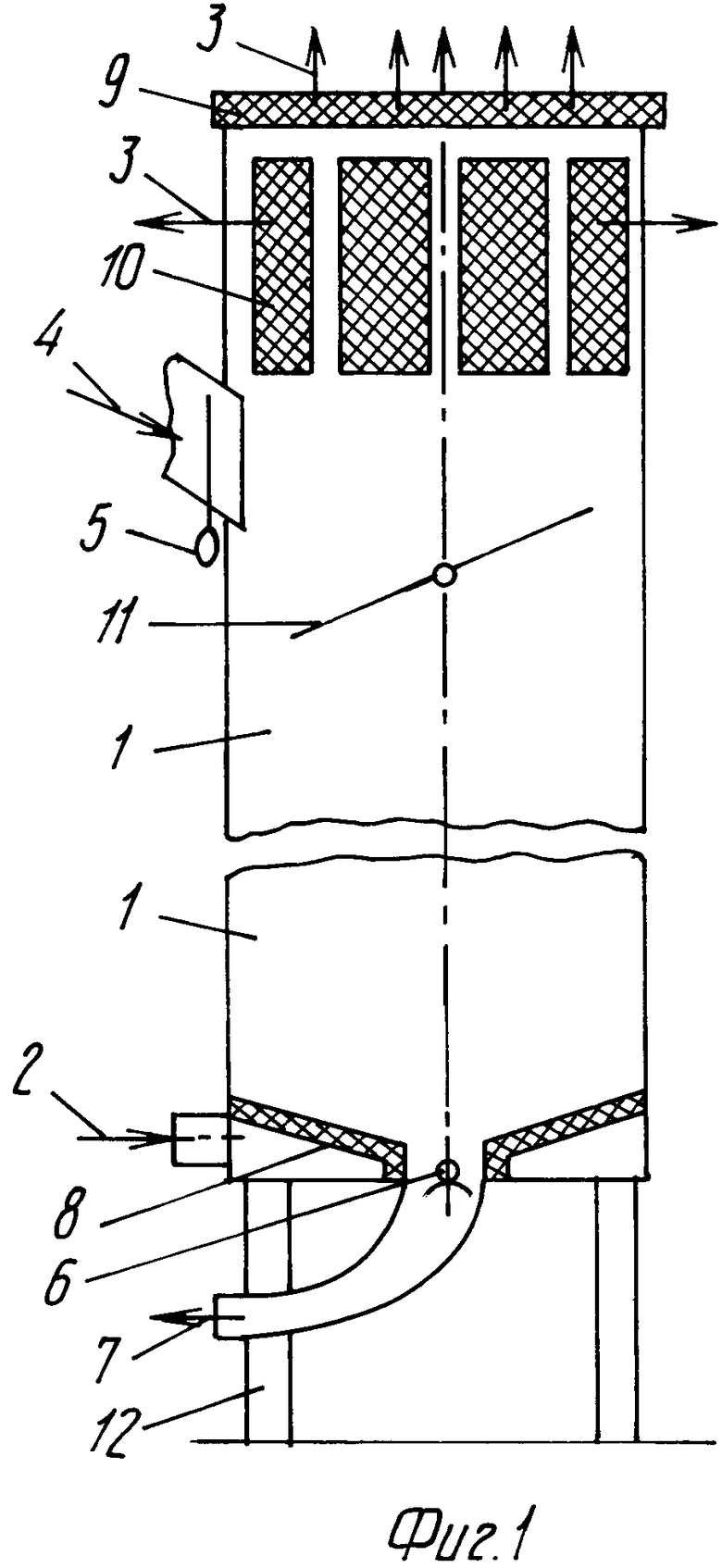

На фиг. 1 показана принципиальная схема зерносушильной камеры; на фиг. 2 - первый опытный образец зерносушилки; на фиг. 3 - принципиальная схема реверсирования части горячего воздуха на вход в компрессор; на фиг. 4 - графики процесса сушки зерна подсолнечника с частичным реверсированием части горячего воздуха на вход в компрессор; на фиг. 5 - схема системы воздухопроводов в 4-х камерной компоновке зерносушилки с двумя компрессорами аэротеплогенератора АТГ; на фиг. 6 - графики процесса сушки пшеницы; на фиг. 7 - трехкамерная стационарная зерносушилка; на фиг. 8 - последовательность управления рукоятками при одновременной работе двух сушильных камер от одного компрессора АТГ (при влажности зерна ≈18%, температуре зерна ≥20oC, слой засыпки 1,5 м, расход воздуха 6200 м3/ч); на фиг. 9 - последовательность управления рукоятками при поперечной работе двух сушильных камер от одного компрессора АТГ (при влажности зерна ≤18%).

Сушильная камера представляет собой /фиг. 1/ вертикальный короб 1, дном которого является сетка 8 с ячейкой 2,5 х 2,5 мм. Под этой сеткой имеется ресивер, соединенный воздухопроводом 2 с компрессором АТГ. Пройдя слой зерна снизу вверх, воздух выходит в окружающую среду через верхнее сечение короба 3. После окончания процесса сушки производится замена высушенной порции зерна на новую порцию сырого зерна - в этой технологии и выражается порционно-периодическое действие зерносушилки.

Загружают зерно в сушильную камеру через загрузочные окна в верхней части камеры 4 либо серийными зернопогрузчиками - в варианте передвижной зерносушилки /ЗСП/, либо самотеком из верхнего бункера-накопителя, куда зерно подается порцией - в варианте стационарного размещения зерносушилки на крытом току.

В зависимости от варианта исполнения разгрузка зерна осуществляется через разгрузочное устройство в нижней части камеры методом пневмотранстпорта 7 либо самотеком по жолобу в бурт сухого зерна 14 /фиг. 2/.

В ходе испытаний и экспериментальных исследований первого опытного образца сушильной камеры, состоящей из отдельных квадратных секций /фиг. 2/, на базе Поволжской межрегиональной Машино-испытательной станции /МИС/ и Самарского сельхозинститута /СХИ/ выяснились недостатки традиционных подходов к конструированию зерносушильной камеры. Пришлось найти ряд новых и оригинальных конструкторских решений:

1/ для предохранения от выдува зерна установить на верхний срез камеры сменную верхнюю сетку 9 с ячейкой, размеры которой зависели от вида сушимого зерна - для семян сорго 2,5 мм; для пшеницы, овса и ячменя 3 мм; для кукурузы 5 мм;

2/ ввести сетчатую перфорацию в верхней части камеры на ее боковых стенках 10 для уменьшения степени дросселирования воздуха, выходящего через верхнюю, засорявшуюся зерновым мусором сетку 3;

3/ установить управляемую заслонку перед этой верхней боковой сетчатой перфорацией для перекрытий выхода воздуха наверх при пневмонагрузке зерна 11;

4/ установить в нагнетающем воздухопроводе 2 /фиг. 3/ реверсивную систему с регулируемым краном 17, направляющим часть горячего воздуха 18 на вход в компрессор 15 в виде эжектирующей струи 19;

5/ в центре нижней сетки установить перфорированный сетчатый стакан, через который зерно поступает к нижней выгружной заслонке;

6/ нижнюю заслонку выполнить в двух вариантах: поворотная внутренняя для пневмотранспорта и сдвижная наружная с одной универсальной рукояткой и для ее сдвига и для герметизации - для разгрузки самотеком;

7/ для снижения уровня шума до существующих норм установить шумоглушащее устройство со специальным заборником воздуха;

8/ устройства для автоматизированного контроля процесса сушки и работы АТГ.

Ввиду несомненной новизны, оригинальности и важности для достижения положительного эффекта и главной цели изобретения - создания эффективной передвижной, малогабаритной простой и недорогой зерносушилки - первых четырех из восьми перечисленных отличительных признаков в конструкции, они были внесены в формулу изобретения.

Исходя из сказанного, можно следующим образом охарактеризовать сущность изобретения.

1. Крышка и верхняя часть боковых стенок высотой от 0,2 до 1 м вертикальной камеры общей высотой 3-6 м зерносушилки порционно-периодического действия, работающей по принципу кипящего слоя, имеют перфорацию 9,10.

Никогда прежде зерносушильные камеры, работающие по принципу "кипящего слоя" с большой высотой насыпки зерна, порядка h0 = 1-2 м, не имели перфорацией /сеток/ на боковых стенках [2] . Это нарушило бы принцип действия "кипящего слоя". В нашем случае для сохранения этого принципа действия пришлось пойти на дальнейшее по сравнению с литературными данными [2] увеличение высоты камеры в ее неперфорированной части для завершения процессов кипения до

hнеперфор. = /40-60%/•h0,

а также и за счет перфорированной части для исключения случаев дросселирования выхода воздуха мусором, налипающим на сетке,

hперфор. = /20-40%/•h0.

Такое резкое увеличение общей высоты камеры hΣ по сравнению со слоем насыпки зерна h0

hΣ = /60-100%/•h0 + h0 = /160-200%/•h0

оказалось необходимым также и для предотвращения поднятия всего зерна плотным слоем - "поршнем" - наверх до упора его в верхнюю крышку-сетку в начальный момент подачи воздуха снизу в данную камеру. При таком положении зерна режим его "кипения" не реализуется.

2. Экологически чистый горячий воздух в камерную зерносушилку порционно-периодического действия, работающую по принципу кипящего слоя, поступает от высоконапорного центробежного компрессора со степенью повышения давления в пределах 1,3-1,5 при одновременном его подогреве в процессе сжатия на 30-70oC без рециркуляции воздуха внутри компрессора /или что одно и тоже - без частичного его реверсирования на вход в компрессор/.

До этого изобретения все зерносушилки, работающие по принципу "кипящего слоя", получали горячий воздух от смешивания его с продуктами сгорания того или иного топлива [2]. Кроме того, никогда прежде не применяли столь высоконапорных компрессоров для камерных зерносушилок и с большим слоем насыпки зерна, до 2 м в нашем случае [2].

Если и пробовали увеличивать слой насыпки до 1,5 м, то это делали лишь в сушилках непрерывного действия с непрерывным поступлением сырого и удалением сухого зерна, когда не удавалось получать требуемой равномерности /однородности/ для всей массы зерна по его конечной влажности. Для достижения необходимой равномерности стали усложнять конструкции введением разного рода механических мешалок зерна. И в итоге зерносушилки с кипящим слоем так и не нашли широкого применения [2].

Использование в нашем случае принципа кипящего слоя в камерных сушилках порционно-периодического действия позволило использовать большие высоты слоя насыпки зерна без опасности ухудшения качества высушенного зерна: при больших скоростях воздуха интенсивное перемешивание в камере идет столько времени, сколько это необходимо (неравномерность конечной влажности в разных местах камеры по нашим измерениям не превышала ±0.3%).

Таким образом, сочетание принципа сушки зерна в кипящем слое в камерах порционно-периодического действия с использованием высоконапорных компрессоров, дающих сильно сжатый и горячий воздух, привело к новому эффекту в технике зерносушения: можно получать экологически чистое зерно с высоким качеством сушки в очень простых и недорогих сушильных агрегатах.

3. Увеличение степени подогрева экологически чистого воздуха до 80-130oC при реверсировании части сжатого воздуха 18 снова на вход в компрессор 15 осуществляется подачей его с помощью регулируемого крана 17 и сопла в виде эжектирующего устройства 19 /фиг. 3/.

Изобретение значительно упростило конструкцию, регулировку и надежность работы компрессора. До сих пор частичное реверсирование воздуха на вход в компрессор в устройствах общего машиностроения производилось с помощью системы воздухопроводов или воздушных осесимметричных каналов той или иной конструкции, которая для осуществления регулирования степени подогрева воздуха должна была иметь 2 регулирующих органа: в месте отбора сжатого горячего воздуха 17 и на входе холодного воздуха из окружающей среды 20 /фиг. 3/. Как видно из фиг. 3, в этой конструкции оказалось достаточным иметь один орган регулирования - кран 17 в месте отбора сжатого горячего воздуха. Опыт эксплуатации нашей зерносушилки с таким устройством реверсирования воздуха в течение 1994 г. подтвердил его надежность и эффективность при сушке холодного зерна пшеницы и подсолнечника с повышенной начальной влажностью. Один из примеров результатов такой сушки с увеличением температуры входящего в сушильные камеры воздуха до hΣ = 85oC приведен на фиг. 4.

Расстояние l от входного сечения эжектирующего сопла с диаметром Dc до входного сечения центробежного компрессора было экспериментально подобрано. Оно оказалось равным

l = /1 + 1,5/•Dc,

где Dc = /0,3-0,6/•Dвх,

Dвх - диаметр входного сечения компрессора.

4. В верхней части сушильной камеры перед перфорацией стенок установлена управляемая заслонка 11 /фиг. 1/, перекрывающая при пневморазгрузке зерна выход воздуха наверх. Тем самым она дает возможность в таком положении полностью использовать сжатый воздух для транспортировки зерна вместе с воздушным потоком по выгружной трубе 7 в кузов автотранспортного средства.

Управляемая заслонка и выгружная пневмотруба монтируются в сушильную камеру при установке ее в вариант передвижной зерносушилки. В этом варианте загрузка зерна осуществляется самоходным серийным зернопогрузчиком через верхние боковые окна камеры. Целесообразность разгрузки зерна с помощью пневмотрубы оказывается очевидной из того, что автотранспорт подъезжает для загрузки высушенным зерном не под зерносушилку, как в случае ее стационарного размещения, а к зерносушилке на том же уровне ее расположения. Учитывая, что выгружное окно сушильной камеры находится примерно на расстоянии 1 м от пола крытого тока, а верхний край бортов кузова автомашины расположен от пола на уровне 2-3 м, ясно, что разницу этих высот в 1-2 м зерно вполне может преодолеть с помощью пневмотрубы при скорости воздушного потока в ней порядка 60-80 м/с.

Имеющееся в камере располагаемое избыточное давление воздуха и диаметр пневмотрубы dтр = 150 мм гарантированно обеспечивают эти скорости и надежную погрузку зерна с помощью пневмотрубы. Отличительным признаком этого способа пневморазгрузки зерна является реверсирование воздушного потока при пневморазгрузке. В основном режиме сушки, когда нижняя выгружная заслонка закрыта, воздух идет снизу вверх, а при пневморазгрузке он должен идти уже не вверх, а вниз, в выгружную пневмотрубу. Поскольку до сих пор принцип кипящего слоя использовался в зерносушилках непрерывного действия, то и вопрос о реверсировании воздуха при пневморазгрузке не мог возникнуть. И, соответственно, не могла возникнуть задача о методе конструкторской реализации реверсирования. С учетом 1-го отличительного признака конструкции сушильной камеры - перфорации ее боковых стенок - естественно возник и дополнительный отличительный признак - о месте установки управляемой воздушной заслонки.

5. В многокамерных компоновках зерносушилки с несколькими агрегатами АТГ установлена система воздухопроводов на входе в камеры и воздушные заслонки в них, позволяющие подавать горячий воздух в камеру одновременно от нескольких компрессоров, либо от одного компрессора попеременно или одновременно в несколько камер. Такая возможность резкого изменения количества воздуха, подаваемого в одну данную камеру, предусмотрена в связи с резкими колебаниями: а/ видов зерновых культур или трав, подвергаемых сушке, их начальной влажности и температуры; б/ метеоусловий, а точнее температуры и влажности воздуха окружающей среды.

На фиг. 5 в качестве примера для варианта 4-камерной компоновки, соединенной с двумя агрегатами АТГ-50, показана такая система воздухопроводов.

От каждого компрессора агрегата АТГ идет свой воздухопровод, на конце которого параллельно подсоединяются воздухопроводы 2-х сушильных камер /СК/, причем непосредственно за каждым компрессоров АТГ и перед каждой сушильной камерой устанавливается воздушная заслонка, а воздухопроводы каждого агрегата АТГ соединяются между собой трубами с воздушными заслонками. Отличительным признаком от любых других систем воздухопроводов здесь является то, что на конце каждого воздухопровода, идущего от компрессора, параллельно подсоединяются именно 2 сушильные камеры, не больше и не меньше. Это объясняется тем, что соотношение времени сушки методом кипящего слоя и суммарного времени загрузки и выгрузки зерна приводит к бесполезному простою третьей, четвертой т.д. камеры, либо бессмысленному простою компрессора при подключении его только к одной камере. Возможность подключения к одному компрессору нескольких камер для одновременной сушки в них при определенных благоприятных условиях сушки также ограничивается лишь двумя камерами, исходя из рекомендуемого при проектировании сушилок с кипящим слоем двойного запаса по скорости воздуха в сушильных камерах.

Соединение между собой трубами с воздушными заслонками воздухопроводов, идущих от каждого компрессора агрегата АТГ, также является отличительным признаком не из-за обычного в таких случаях резервирования /дублирования/ на случай сбоев в работе компрессора или сушильных камер, а вследствие особенностей рабочего процесса сушки в экстремально неблагоприятных метеоусловиях и повышенной начальной влажности зерна, которые могут потребовать удвоения скорости воздуха в сушильных камерах.

В результате испытания опытного образца зерносушилки /фиг. 2/ в Самарском сельхозинституте с участием Поволжской межрегиональной машино-испытательной станции с указанными выше изменениями в период август-октябрь 1993 г. были получены следующие данные:

1. Производительность процесса сушки зерна пшеницы при уменьшении ее влажности на 5%, т/ч - 1,2

2. Тепловая эффективность, ккал/кг пара - 1500

3. Типичные графики процесса сушки для зерна пшеницы приведены на фиг. 6, из которых видно, что за 30 мин сушки влажность зерна пшеницы с 21% снижается до кондиционного уровня 15%±1%.

Стоимость зерносушилки ЗСП в комплекте с агрегатом АТГ-50 не превышает стоимости 80 т зерна, спасенного от порчи в сырой сезон (зерна пшеницы). Стоимость электроэнергии, расходуемой при сушке для снижения влажности зерна пшеницы на 5%, не превышает 2% стоимости этого зерна /в ценах на январь 1994 г./.

Небольшие габаритные размеры агрегата АТГ-50 /1,5м х 1м х 1м/ и сушильной камеры /диаметр 0,8м и высота 0,5м/, относительная дешевизна и простота конструкции позволяют изготавливать зерносушилки в мобильном варианте при расположении их на тележке, перемещаемой по крытому току.

Опыт зарубежных стран /США, ФРГ, Италии и др./, а также постепенное увеличение доли небольших крестьянских и фермерских хозяйств в России диктуют необходимость разработки и производства мобильных сушильных агрегатов для сельского хозяйства с широким диапазоном их производительности, с различными энергоносителями /мазут, дизтопливо, сжиженный и природный газ, электроэнергия/. Эти агрегаты не заменят выпускаемые в СНГ стационарные зерносушилки с большой производительностью и требующие капитального строительства, а будут дополнять их возможности, поскольку существующие объемы их производства не удовлетворяют общий спрос на сушильные агрегаты. Спрос на мобильные сушильные агрегаты небольшой производительности сейчас практически вообще не удовлетворяется. Выпускаемые в настоящее время в небольшом объеме передвижные зерносушилки К4-У С2-А в г. Одессе, а также готовящиеся к производству в г. Самаре зерносушилки ЗС-10 заполнят собой со временем определенную "нишу" с производительностью от 5 /К4-У С2-А/ до 12,5 т/ч. Однако и в будущем эти зерносушилки не будут свободны от таких недостатков, как загрязнение зерна токсичными веществами продуктов сгорания топлива, которые в смеси с воздухом являются сушильным агентом; как невозможность использования сушилки ЗС-10 в местах, куда не подведен трубопровод с природным газом; как большой расход дизельного топлива у сушилки К4-У с2-А /76,5 кг/ч/ и его дороговизна. Аналогичные недостатки имеет и выпускавшийся ранее в СНГ топочный агрегат универсальный ТАУ-0,75, передвижной, который может быть подстыкован к сушилке стационарного типа.

На этом фоне ясно, что разработанная нами зерносушилка с производительностью сушки зерна в диапазоне 1,2-2 т/ч (фиг. 9) при работе от одного аэротеплогенератора АТГ-50 и до 4-6 т/ч при работе соответственно от двух и трех АТГ-50, подающих экологически чистый горячий воздух и не требующих потребления, кроме электроэнергии, каких-либо теплоносителей, найдет свою "нишу" в ряду мобильных и стационарных зерносушильных агрегатов. Этому будут способствовать также простота ее конструкции и эксплуатации и дешевизна.

На фиг. 7 показан вариант конструкции зерносушилки, выполненной в 3-х различных уровневых ярусах: в нижнем ярусе, расположенном ниже поверхности почвы, находятся загрузочный бункер 22 и ниша 23 для въезда автомашины под сушильные камеры: при разгрузке зерно из камеры попадает непосредственно в автомашину. В среднем ярусе /на уровне поверхности почвы/ находятся аэротеплогенераторы АТГ 24. В верхнем ярусе находятся сушильные камеры 1, зерно в которые подается из верхнего бункера 25.

Зерно из загрузочного бункера 22 подается в верхний бункер 25 с помощью ковшового транспортера - нории 26.

Приведенные на фиг. 4 графики процесса сушки зерна подсолнечника были получены на этой зерносушилки при одновременной работе на двух сушильных камерах СК1 и СК2 от одного компрессора АТГ. Последовательность действий оператора зерносушилки по управлению рукоятками в этом варианте работы иллюстрируется циклограммой, представленной на фиг. 8. Для сравнения на фиг. 9 представлена аналогичная циклограмма, но при попеременной работе на двух сушильных камерах СК1 и СК2 от одного компрессора АТГ.

В настоящее время в изготовлении находятся еще несколько зерносушилок, в том числе четырехкамерные, в комплекте с двумя аэротеплогенераторами.

Литература

1. Лебедев П. Д. Теплообменные сушильные и холодильные установки. М., 1966, с.194.

2. Гинзбург А.С., Резчиков В.А. Сушка пищевых продуктов в "кипящем слое". М.: Пищевая промышленность, 1966.

3. Hoffman H. "Die Muhle", 46, 1954.

4. Жидко В.И, Резчиков В.А., Уколов В.С. Зерносушение и зерносушилки. М. : Колос, 1982, с.70.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ И ВЕРТИКАЛЬНАЯ СУШИЛЬНАЯ КАМЕРА | 2004 |

|

RU2267067C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ МЕТОДОМ ПОЛУСУХОГО ПРЕССОВАНИЯ И УСТАНОВКА ПОДГОТОВКИ ПОРОШКА ИЗ ГЛИНИСТОГО СЫРЬЯ | 1996 |

|

RU2099308C1 |

| СПОСОБ СУШКИ СЕМЯН И ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2466793C1 |

| ЦИКЛИЧЕСКАЯ СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1995 |

|

RU2082924C1 |

| ЗЕРНОСУШИЛКА ПСЕВДООЖИЖЕННОГО СЛОЯ | 2008 |

|

RU2365840C1 |

| АВТОМАТИЧЕСКАЯ ЭНЕРГОСБЕРЕГАЮЩАЯ ЗЕРНОСУШИЛКА | 2008 |

|

RU2396497C2 |

| ТУРБОНАГРЕВАТЕЛЬНО-ХОЛОДИЛЬНЫЙ АГРЕГАТ С ЭЛЕКТРОПРИВОДОМ | 1994 |

|

RU2096698C1 |

| УСТРОЙСТВО ДЛЯ ПОДОГРЕВА ЗЕРНА | 2009 |

|

RU2435644C2 |

| УСТАНОВКА ДЛЯ СУШКИ И ОБЖАРИВАНИЯ ПИЩЕВЫХ ПРОДУКТОВ В ПОТОКЕ ГОРЯЧЕГО ВОЗДУХА | 1993 |

|

RU2080796C1 |

| СПОСОБ СУШКИ ПРОДУКТОВ И АЭРОДИНАМИЧЕСКАЯ СУШИЛЬНАЯ УСТАНОВКА | 1992 |

|

RU2019777C1 |

Использование: в устройствах для сушки зерна экологически чистым воздухом. Сущность изобретения: в зерносушильной камере с верхней крышкой с перфорацией выполнены перфорированные элементы в верхней части боковых стенок камеры, перед которыми установлена управляемая заслонка, перекрывающая при пневморазгрузке зерна выход воздуха наверх, а в нагревающем воздухопроводе установлена реверсивная система, направляющая регулируемую часть горячего воздуха на вход в компрессор в виде эжектирующей струи. 4 з.п. ф-лы, 9 ил.

| Гинзбург А.С., Резчиков В.А | |||

| Сушка пищевых продуктов в кипящем слое | |||

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| Огнетушитель | 0 |

|

SU91A1 |

Авторы

Даты

1998-01-27—Публикация

1994-08-03—Подача