Изобретение относится к технике и технологии получения керамических материалов, и изделий, обладающих высокой прочностью и морозостойкостью, из малопластичного и умереннопластичного глинистого и глиноподобного сырья с малым содержанием глинистых частиц.

Известен способ получения керамического кирпича методом полусухого прессования, включающий грубое измельчение карьерной глины (дробление), подсушку глины, измельчение сухой глины в порошок (помол), просеивание, приготовление пресс-порошка и его пароувлажнение, прессование кирпича и обжиг [1]

Недостатком известного способа является то, что изделия, получаемые с его помощью, обладают низкой прочностью на изгиб и низкой морозостойкостью, что отражено в ГОСТ 530-80.

Наиболее близким техническим решением, выбранным за прототип, является способ, по которому дробление, сушку и помол глинистого сырья проводят в одном аппарате: трубе-сушилке. При этом дробление проводят с помощью молотковой мельницы, встроенной в трубу-сушилку, а сушку и помол осуществляют посредством вихревого потока теплоносителя, имеющего вертикальную и горизонтальную составляющие. После увлажнения из полученного пресс-порошка прессуют кирпич и обжигают его [2]

Недостатком известного способа является то, что эффективность работы линии по данному методу снижается при повышении карьерной влажности сырья, а получаемые керамические изделия обладают низкими пределом прочности на изгиб и морозостойкостью.

Известно устройство для измельчения и сушки, предназначенное для вязких глинистых материалов, включающее вертикальный цилиндрический корпус с течкой, куда подается сырье, дробильную камеру с ротором и колосниками, помольную камеру с набором бил, перфорированный диск с коническим стаканом, каналы подачи воздуха с заслонками, причем дробильная и помольная камеры выполнены газопроницаемыми [3]

Недостатком данного устройства является большое количество узлов и деталей, перекрывающих газовый поток. Механические, трущиеся друг о друга части засоряются пылевым потоком и приводят к частым остановкам и поломкам. Кроме этого, при переработке сырья карьерной влажности в зоне действия молотковой мельницы наблюдается эффект торкретирования: то есть глинистое сырье напрессовывается на отражательные плиты, колосники и забивает помольную камеру, что приводит к остановке агрегата.

Наиболее близким решением, выбранным за прототип устройства, является установка для сушки способом "Spin-flash", имеющая только одно движущееся приспособление: перемешивающее устройство карусельного типа для механического дробления материала. Известное техническое решение включает шнековый конвейер, вертикально расположенную сушильную камеру (трубу-сушилку) с перемешивающим устройством карусельного типа, воздухораспределителем, набором направляющих лопастей и патрубками для подвода и отвода теплоносителя, теплогенератор, циклон (классификатор) и бункер. Установка применяется для получения мелкозернистого порошка при сушке масс, шламов и паст [4]

Недостатком известной установки является то, что при дроблении глинистого сырья карьерной влажности мешалкой карусельного типа на нее происходит налипание сырья и наблюдается эффект торкретирования, что приводит к остановке агрегата. Кроме того, известное устройство не обеспечивает нужных свойств получаемого порошка из малопластичного и умереннопластичного глинистого и глиноподобного сырья, необходимых для получения высококачественных керамических изделий в соответствии с заявляемым способом.

Задача, решаемая заявляемыми техническими решениями, заключается в повышении стабильности и производительности процесса получения высокопрочных и морозостойких керамических изделий из малопластичного и умереннопластичного глинистого и глиноподобного сырья даже в условиях его повышенной влажности.

Поставленная задача достигается тем, что в заявляемом способе, включающем дробление глинистого сырья, помол и сушку его в псевдоожиженном слое посредством вихревого потока теплоносителя, имеющего вертикальную и горизонтальную составляющие, увлажнение, гомогенизацию, прессование и обжиг, глинистое сырье предварительно дробят, а затем подвергают сушке и помолу в псевдоожиженном слое до размера частиц не более 300 мкм, а неостывший порошок, с температурой 50-80oС увлажняют и гомогенизируют.

Предпочтительно получать порошок следующего фракционного состава, мас. до 20 мкм 40-50; 20-100 мкм 20-30; 100-300 мкм остальное.

Поставленная задача решается также благодаря тому, что в заявляемой установке получения порошка из глинистого сырья, включающей вертикально расположенную сушильную камеру с питателем, воздухораспределителем, набором направляющих лопастей и патрубками для подвода и отвода теплоносителя, теплогенератор, дымосос, циклон и бункер, сушильная камера дополнительно содержит подвижный конус, размещенный в верхней ее части, овальное тело, закрепленное в центре камеры под загрузочным питателем, направляющие лопасти выполнены подвижными путем размещения их на колесе-активаторе, над которым закреплена "ложная" стенка, снабженная жалюзи, колесо-активатор и "ложная" стенка отдельными газоходами соединены с воздухораспределителем.

Заявляемое техническое решение обладает новизной.

Заявляемый способ по отношению к прототипу имеет следующие существенные отличия: глинистое сырье предварительно дробят; предварительно измельченное глинистое сырье подвергают одновременному помолу и сушке и вихревом потоке до максимальной крупности частиц 300 мкм; увлажнению и гомогенизации подвергают горячий порошок с температурой 50-80oС.

Частным отличительным признаком заявляемого способа является то, что получают горячий порошок следующего фракционного состава, мас. до 20 мкм 40-50; 20-100 мкм 20-30; 100-300 мкм остальное.

Заявляемая установка по отношению к прототипу имеет следующие существенные признаки: сушильная камера (труба-сушилка_ дополнительно содержит подвижной конус, размещенный в верхней ее части; сушильная камера (труба-сушилка) дополнительно содержит овальное тело, закрепленное в центре камеры под загрузочным питателем; направляющие лопасти выполнены подвижными путем размещения их на колесе-активаторе; над колесом-активатором закреплена "ложная" стенка, снабженная жалюзи; колесо-активатор и "ложная" стенка отдельными газоходами соединены с воздухораспределителем.

Совокупность существенных отличительных признаков заявляемых технических решений, а также их взаимосвязь позволяют решить поставленную задачу и сделать вывод о соответствии заявляемых технических решений критерию "изобретательский уровень".

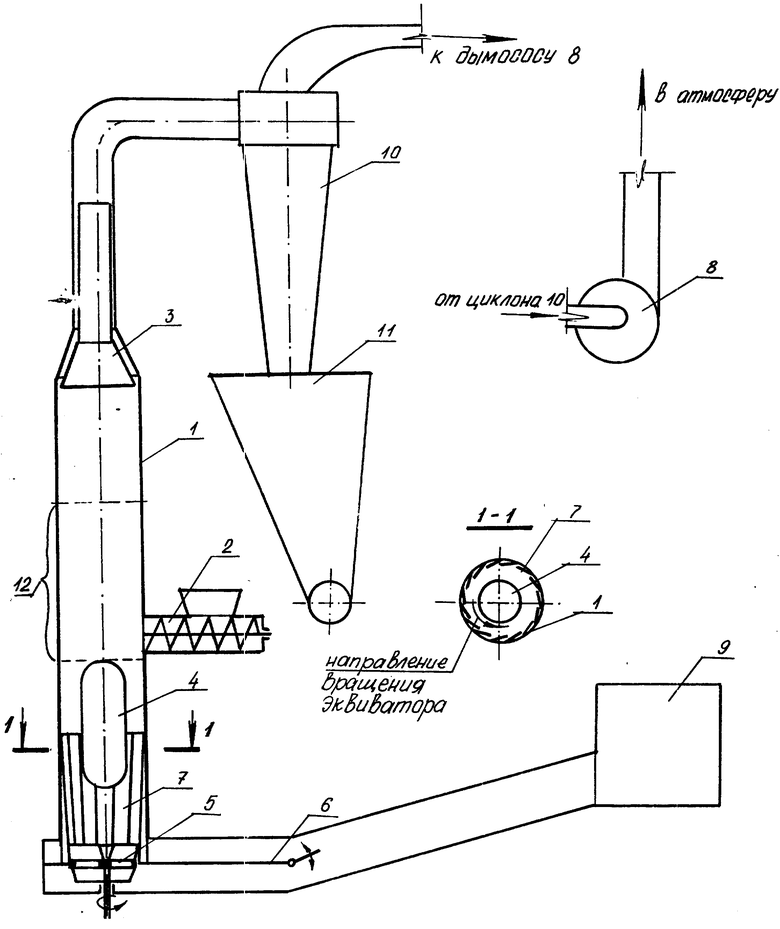

На чертеже представлен общий вид установки для подготовки порошка из глинистого сырья в разрезе.

Установка для подготовки порошка содержит сушильную камеру (трубу-сушилку) 1 со шнековым питателем 2 для загрузки предварительно раздробленного сырья, предотвращающим подсос холодного воздуха в сушильную камеру, подвижный конус 3, которым регулируется фракционный состав получаемого порошка, овальное тело 4 с низким аэродинамическим сопротивлением для организации псевдоожиженного слоя, где осуществляется тонкий помол, механизация и сушка сырья в зоне над загрузочным питателем и создания воздушной подушки ниже этой зоны для предотвращения просыпи сырья вниз. Установка содержит также колесо-активатор 5, имеющее набор тангенциально расположенных на нем лопастей для захвата теплоносителя и создания вихревого потока, у которого горизонтальная составляющая скорости во много раз больше вертикальной. Теплоноситель, разделенный воздухораспределителем 6, поступает в сушильную установку через активатор за счет работы его как вентилятора и через жалюзи "ложной" стенки 7 за счет инжекции. Транспортирование высушенного и измельченного сырья осуществляется в большей степени дымососом 8. Установка содержит также теплогенератор 9, циклон 10 и силос с герметичным разгрузочным устройством 11.

Установка работает следующим образом.

Сырье карьерной влажности, предварительно раздробленное до однородного фракционного состава питателем 2, исключающим подсосы холодного воздуха, равномерно подается в сушильную камеру 1, через которую проходит теплоноситель (горячие газы), объем и температура которого определяется производительностью установки и карьерной влажностью сырья. Горячие газы от теплогенератора проходят через воздухораспределитель 6, которым регулируется направление результирующей скорости потока, и часть из них захватывается нижними лопастями активатора 5, а оставшийся теплоноситель поступает в сушильную камеру через жалюзи "ложной" стенки 7 за счет инжекции. В сушильной камере тепловой поток закручивается активатором и поднимается вверх по ней за счет работы дымососа 8 и в меньшей степени за счет работы колеса-активатора. Необходимо, чтобы результирующая скорость воздушного вихря внутри сушильной камеры была равной скорости питания частиц глинистого сырья, поступающих в установку. При этом предварительно раздробленное сырье находится в состоянии псевдоожижения, сушится в тепловом потоке, подвергается тонкому помолу и мехактивации за счет истирания частиц о внутреннюю поверхность трубы-сушилки и соударения их друг о друга в вихревом потоке, движущемся с большой скоростью по окружности. Случайно попавшие крупные куски сырья удерживаются воздушной подушкой в зоне овального тела 4, где скорость потока вследствие изменения сечения трубы-сушилки превышает скорость витания частиц, и измельчаются в нижней части кипящего слоя 12. При этом колесо-активатор не забивается сырьем, и сушильная камера работает стабильно. С помощью подвижного конуса 3 из кипящего слоя можно осуществлять отбор порошка нужного фракционного состава.

В данной сушильной камере можно получить порошок с высокой удельной поверхностью. При этом возрастает площадь контактов между частицами разного минерального типа, они подвергаются при таком помоле механической активации, в результате которой возникают глубокие структурные нарушения вследствие разупорядочивания кристаллических решеток. Разупорядочивание выражается в ориентированном или беспорядочном смещении слоев и сеток относительно друг друга. Смещения такого рода приводят к возникновению дислокационных взаимодействий, и мехактивированные частицы разного минерального типа связываются друг с другом уже в зоне кипящего слоя.

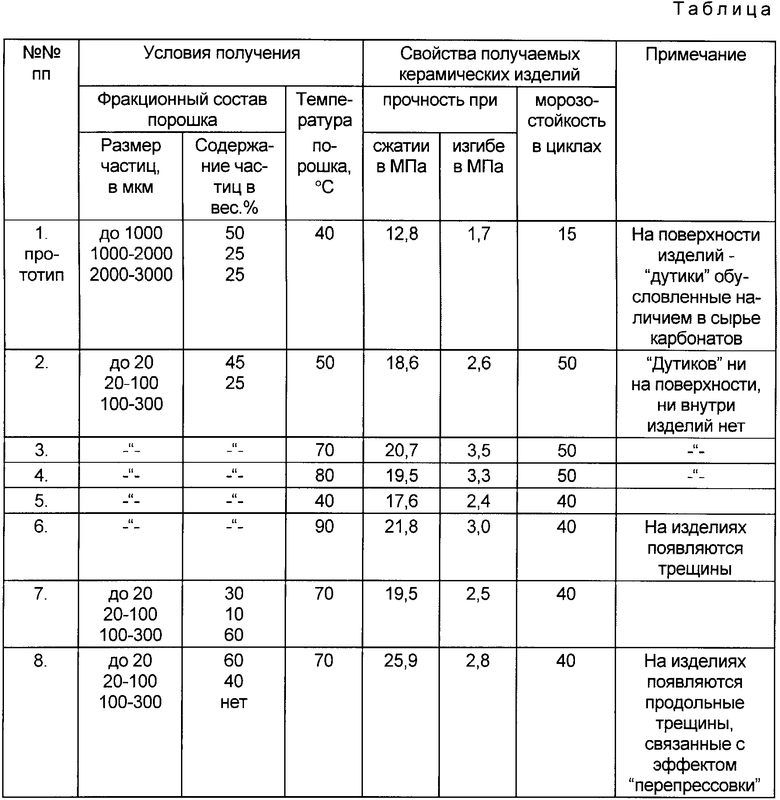

Мехактивированный порошок пневмотранспортом за счет работы дымососа 8 поступает в циклон 10 и попадает после очистки пылевоздушной смеси в силос 11. Полученный продукт отличается по технологическим свойствам от порошка, получаемого по прототипу. Он обладает низкой чувствительностью к сушке, прочность образцов, изготовленных на его основе, при сжатии и изгибе возрастает, возрастает и морозостойкость (см.таблицу).

Наиболее высококачественным считается порошок, имеющий следующий фракционный состав, мас. до 20 мкм 40-50; 20-100 мкм 20-30; 100-300 мкм остальное.

Из силоса 11 порошок влажностью 2-3% и температурой 50-80oС направляется на увлажнение и гомогенизацию для получения пресс-порошка, используемого при изготовлении керамических изделий методом полусухого прессования. Причем получившийся порошок направляют на увлажнение и гомогенизацию, а также прессование обязательно горячим; недопустимы его складирование, наработка впрок, так как с течением времени эффекты мехактивации сглаживаются, что впоследствии сказывается на прочностных характеристиках получаемых изделий.

Заявляемый способ подтверждается примерами, приведенными в таблице (примеры 1-8).

Как видно из таблицы, физико-механические свойства керамических изделий, выполненных по заявляемому способу, качественно отличаются от свойств изделий, выполненных по прототипу. Полученные изделия переходят в класс лицевой керамики, что позволяет использовать их в конструкциях без защитного покрытия. Кроме этого, при переработке сырья благодаря тонкому помолу устраняется вредное влияние карбонатных включений, выражающееся в образовании "дутиков" внутри и на поверхности изделий.

Заявленный способ и устройство обеспечивают возможность стабильного высокопроизводительного процесса получения механоактивированного порошка из мало- и умереннопластичного глинистого или глиноподобного сырья для производства керамических изделий с высокой прочностью и морозостойкостью.

При получении порошка крупностью частиц более 300 мкм у изделий на его основе резко снижаются прочность на изгиб и морозостойкость.

Все испытания проводились на одном умереннопластичном сырье; влажность пресс-порошка, давление прессования, режим сушки и обжига были одинаковыми.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗМЕЛЬЧИТЕЛЬНО-СЕПАРАЦИОННАЯ УСТАНОВКА | 2000 |

|

RU2194577C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОПОРОШКОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2335477C2 |

| Способ подготовки глинистого сырья и устройство для его осуществления | 2001 |

|

RU2223854C2 |

| УСТАНОВКА ДЛЯ ДРОБЛЕНИЯ, СЕЛЕКТИВНОГО ПОМОЛА, СУШКИ И СЕПАРАЦИИ ПОЛИМИНЕРАЛЬНЫХ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2016 |

|

RU2629570C1 |

| МЕЛЬНИЦА-СУШИЛКА ДЛЯ ДРОБЛЕНИЯ, СЕЛЕКТИВНОГО ПОМОЛА И СУШКИ ПОЛИМИНЕРАЛЬНЫХ ОТХОДОВ | 2016 |

|

RU2619905C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ МАССЫ | 1994 |

|

RU2064901C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КИРПИЧА, БЛОКОВ, ФАСАДНЫХ ПЛИТОК, ПЛИТОК ВНУТРЕННЕЙ ОБЛИЦОВКИ СТЕН | 1994 |

|

RU2085534C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛЯТА ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА И ПЕНОСТЕКЛОКЕРАМИКИ | 2014 |

|

RU2563864C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОЖЕВЕННЫХ ОТХОДОВ В КОЖЕВЕННЫЙ ПОРОШОК | 1993 |

|

RU2041264C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ДИАТОМИТОВОГО ПОРОШКА | 2009 |

|

RU2407592C1 |

Изобретение относится к технике и технологии получения керамических изделий и материалов, обладающих высокой прочностью и морозостойкостью из малопластичного и умереннопластичного глинистого и глиноподобного сырья с малым содержанием глинистых частиц. Сущность изобретения: в способе, включающем дробление глиноподобного или глинистого сырья, помол и сушку его в псевдоожиженном слое посредством вихревого потока теплоносителя, имеющего вертикальную и горизонтальную составляющие, увлажнение, гомогенизацию, прессование и обжиг, глинистое сырье предварительно дробят, а затем подвергают сушке и помолу в псевдоожиженном слое до размеров частиц не более 300 мкм, неостывший порошок с температурой 50-80oС увлажняют и гомогенизирую. При этом наиболее высококачественные изделия получают при использовании порошка следующего фракционного состава, мас.% до 20 мкм - 40-50, 20-100 мкм - 20-30, 100-300 мкм - остальное. Сушильная камера заявляемой установки дополнительно содержит подвижный конус, размещенный в верхней ее части, овальное тело, закрепленное в центре камеры, под загрузочным питателем, направляющие лопасти выполнены подвижными путем размещения их на колесе-активаторе, над которым закреплена "ложная" стенка, снабженная жалюзями, колесо - активатор и "ложная" стенка отдельными газоходами соединены с воздухораспределителем. 2 с. и 1 з.п. ф-лы, 1 табл., 1 ил.

До 20 мкм 40 50

20 100 мкм 20 30

100 300 мкм Остальное

3. Установка подготовки порошка из глинистого сырья, включающая вертикально расположенную сушильную камеру с питателем, воздухораспределителем, набором направляющих лопастей и патрубками для подвода и отвода теплоносителя, теплогенератор, дымосос, циклон и бункер, отличающаяся тем, что сушильная камера дополнительно содержит подвижный конус, размещенный в верхней ее части, овальное тело, закрепленное в центре камеры под загрузочным питателем, направляющие лопасти выполнены подвижными путем размещения их на колесе-активаторе, над которым закреплена ложная стенка, снабженная жалюзи, при этом колесо-активатор и ложная стенка отдельными газоходами соединены с воздухораспределителем.

| Кашкаев И.С., Шейнман Е.Ш | |||

| Производство глиняного кирпича | |||

| - М.: Высшая школа, 1970, с.156 - 161 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кузубов В.А., Стороженко Г.И., Болдырев Г.В., Завадский В.Ф | |||

| Технический анализ работы кирпичных заводов полусухого прессования с сухой массоподготовкой сырья | |||

| Изв.ВУЗов: Строительство и архитектура | |||

| Топка с качающимися колосниковыми элементами | 1921 |

|

SU1995A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 1719077, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Kragh O.T | |||

| Spin-flach-trocKnung | |||

| "Keramische Zeitachrift", - 1978, 30 N 7, 369 - 370. | |||

Авторы

Даты

1997-12-20—Публикация

1996-04-26—Подача