Экранодорожный транспорт относится к средствам скоростного железнодорожного транспорта (ж.-д. т.) и предназначен для его замены как имеющий существенно лучшие технико-экономические характеристики. Экранодорожный транспорт ЭДТК является комплексным устройством, включающим устройство электровагона ЭВК и экранодороги ЭДК, подобно тому как ж.-д. т. включает устройства подвижного ж.-д. состава и устройство ж.-д.

Аналогом и прототипом ЭДТК является ж.-д. т., имеющий малую полезную грузоподъемность и пассажироемкость вагонов, большую стоимость проезда пассажиров и тоннокилометра транспортировки грузов, не достаточный ж.-д. габариты для транспортировки крупногабаритных грузов, малую скорость движения поездов, малую поперечную устойчивость вагонов, большую протяженность (длину) ж.-д. состава, большой тормозной путь, большую стоимость эксплуатации ж.д. и подвижного состава, приходящуюся на одного пассажира и на тоннокилометр транспортируемого груза.

Экранодорожный транспорт ЭДТК исключает эти недостатки современного ж. -д. т за счет максимального использования экранного эффекта, увеличения расстояния между рельсами одного пути до 20 и более метров, увеличения высоты вагона, имеющего крыловидную форму, в его средней части более 10 м, длины до 200 м, ширины 20 м и более (в соответствии с расстоянием между рельсами) и скорость до 360 км/час. При этом один вагон заменяет несколько пассажирских и грузовых составов, так как на его первом этаже размещены до 25000 т грузов, а на втором, третьем и четвертом этажах более 4000 пассажиров.

Экрановагон ЭВК имеет энергетическую установку, работающую на сжиженном газе или дизельном топливе, в виде воздушно-реактивного первичного и вторичного двигателей и движителей, создающих в его поддонном пространстве избыточное давление воздуха и газов сгоревшего топлива, которое преобразуется в подъемную силу сжатого воздуха и газов и силу тяги на основе более полного использования экранного эффекта, позволяющего в 10 раз уменьшить нагрузку на колеса, а через них и на рельсы во время движения ЭВК по сравнению с нагрузкой на стоянке. С этой целью поддонное пространство ЭВК выполнено в виде тоннеля с сопловым сечением в передней его части, а дорога имеет бетонные опорные ряды барьеров эластичными гребнями, перегораживающие поддонное пространство ЭВК между рельсами на высоте его соплового сечения с зазором-просветом между дном ЭВК и гребнями опорных барьеров не превышающим 0,1 м во время движения ЭВК. Такое устройство ЭВК позволяет получить в 2 раза больший КПД двигательной установки, чем на электровозах электрофицированных ж.д. (по топливу, сжигаемому на ТЭС) и затрачивает 15 г топлива на тоннокилометр транспортируемого груза.

Торможение ЭВК производится выключением подачи топлива в двигатели. При этом перестает работать воздушный подъемник и в ЭВК опускаются тормозные лыжи на рельсы. В результате такого экстренного торможения ЭВК имеет тормозной путь в 3-4 раза меньший, чем у современных поездов при равной с ними скорости движения до включения тормозов. При этом колеса ЭВК не участвуют в торможении и не истираются, а истираются сменные подошвы лыж, имеющие в несколько раз меньшую стоимость замены, чем замена колес.

Нагрузка на колеса и рельсы в результате использования подъемной силы сжатого воздуха и газов приходится в 10 раз меньше на каждую тонну ЭВК, чем на ж.-д. пути и вагоны современной ж.д. По крайней мере в десять раз меньше на каждую тонну транспортируемого груза и на каждого пассажира и аэродинамическое сопротивление воздуха при движении ЭВК по сравнению с движением ж.-д. составов благодаря лучшей обтекаемой форме ЭВК по сравнению с ж.-д. составом и меньшего более чем в 10 раз отношения поверхности ЭВК к массе транспортируемого груза. Подъемная сила сжатого воздуха и газов, равномерно приложенная к дну ЭВК, меньшее отношение высоты центра тяжести ЭВК к опорной ширине между рельсами пути, компактность конструкции ЭВК по сравнению с ж.-д. составом из более чем десятка вагонов, позволяют иметь в 2-3 раза большее отношение массы транспортируемого груза к массе вагона.

Большая в 5 раз скорость движения ЭВК, чем грузовых составов ж.-д. большая в десятки раз грузоподъемность ЭВК, приходящаяся на единицу длины пути, меньший тормозной путь ЭВК, позволяют иметь в несколько раз большую пропускную способность экранодороги ЭДК при разной стоимости постройки и эксплуатации зкранодороги с такими же стоимостными характеристиками ж.-д. путей. Аналогичное соотношение капитальных и эксплуатационных затрат характеризует ЭВК по отношению к подвижному составу ж.-д. т. Существенное уменьшение уже вышеупомянутых эксплуатационных затрат ЭВК позволит еще и в 2 раза больший КПД двигательной установки по сравнению, например, с суммарным КПД электровоза, ТЭС, вырабатывающей для него электроэнергию и электролинии, подводящей эту энергию к электровозу.

Основные потери энергии сжигаемого топлива в двигателях-движителях ЭВК составляют потери на нагрев воздуха, поступающего в поддонное пространство через его носовую часть и через воздухозаборные трубы 11. Эти потери не превышают 30% тепловой энергии сжигаемого топлива, следовательно, подбором оптимальных характеристик деталей двигателей и движителей их КПД может быть увеличен до 70%.

В двигателях и движителях ЭВК, создающих силу тяги и подъемную силу, нет движущихся частей, по этой причине потери на трение возникают только от трения газов о стенки труб и поддонного пространства, которые составляют второстепенную величину. Поддонное пространство вторичного двигателя и движителя образует с помощью опорных барьеров дороги ЭДК и наклонной плоскости дна ЭВК камеры расширения газов, давление которых на дно ЭВК создает подъемную силу и силу тяги. Такое устройство камер расширения газов еще не известно современной технике и представляет собой опорные барьеры дороги в роли поршня двигателя, неподвижные относительно земли, и дно с боковыми стенками ЭВК, выполняющее роль половины цилиндра, например, в двигателях внутреннего сгорания (д. в. с.), движущимися относительно полотна дороги и рельсов, как второй половины цилиндра, при этом нижняя половина стенки цилиндра двигателя жестко соединена с опорными барьерами - поршнями. Во время движения дна ЭВК над барьерами от соплового сечения поддонного пространства до кормы объем камеры расширения между двумя смежными опорными барьерами увеличивается в несколько раз, а находящаяся воздушно-газовая смесь расширяется с уменьшением давления до атмосферного, производя работу силы тяги, приложенной к наклонной плоскости дна ЭВК.

Дорога ЭВК по сравнению с ж.д. имеет в 10-15 раз большую ширину колеи и на рельсы ЭДК передается только 0,1 тяжести вагона, а 0,9 тяжести вагона во время его движения воздействует через воздушную подушку непосредственно на полотно дороги. При прохождении вагона ЭВК происходит одноразовое воздействие силы тяжести вагона ЭВК на рельсы и полотно дороги, при прохождении ж. -д. составов с равным полезным грузом происходит в сотни раз большее число воздействий силы тяжести вагонов на рельсы ж.д. в колебательном режиме, интенсивно разрушающим и рельсы и полотно ж.д. Благодаря большей скорости движения вагона ЭВК чем вагонов ж.-д. т., большей массы транспортируемого груза, приходящейся на квадратный. метр подвагонного пути, меньшей длины тормозного пути, заменой нескольких ж.-д. составов, идущих через большие интервалы времени, одним ЭВК такой же грузоподъемности, идущим с меньшим интервалами времени от другого ЭВК, пропускная способность дороги ЭДК в несколько раз больше чем пропускная способность ж.д., занимающих ту же площадь земли. В несколько раз меньше капитальные и эксплуатационные затраты на тоннокилометр транспортируемого груза по дороге ЭДК чем по ж.д. При этом в несколько раз уменьшается время, необходимое для транспортировки грузов и пассажиров при их движении по заданному маршруту, уменьшение времени нахождения в пути грузов и пассажиров будет являться дополнительным источником доходов от эксплуатации ЭДТК за счет большей оплаты грузов, так и за счет большей в несколько раз интенсивности использования подвижного состава ЭДТК по сравнению с интенсивностью использования подвижного состава ж.-д. т.

Учитывая вышеизложенное можно считать, что рентабельность ЭДТК будет в несколько раз большей, чем рентабельность ж.-д. т. даже при более низкой цене билетов для пассажиров и оплаты транспортировки грузов.

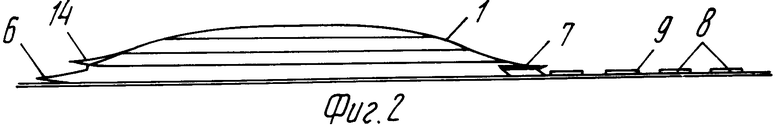

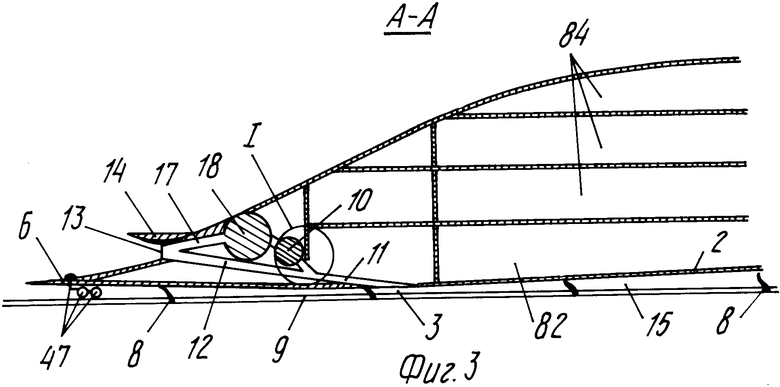

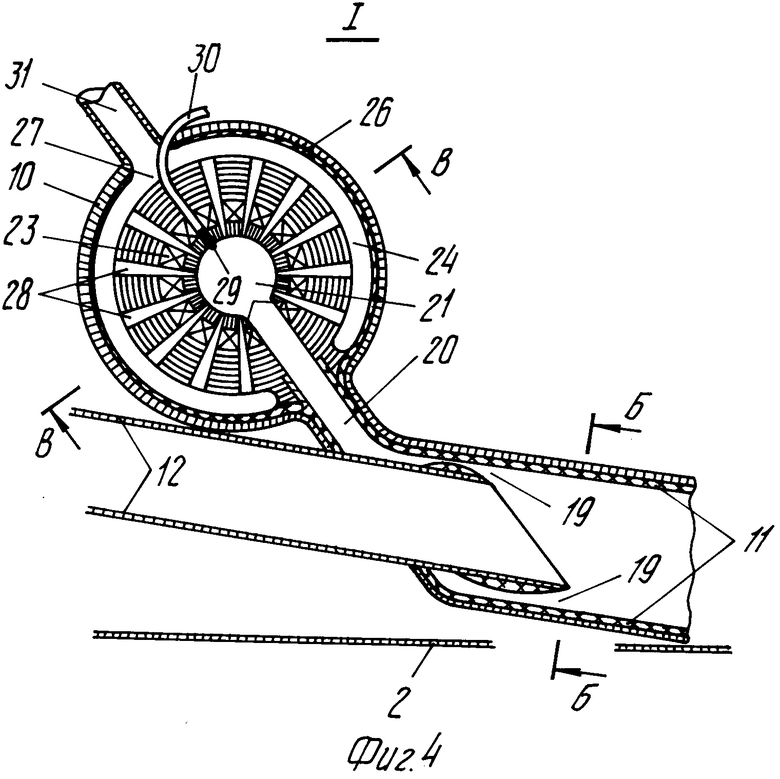

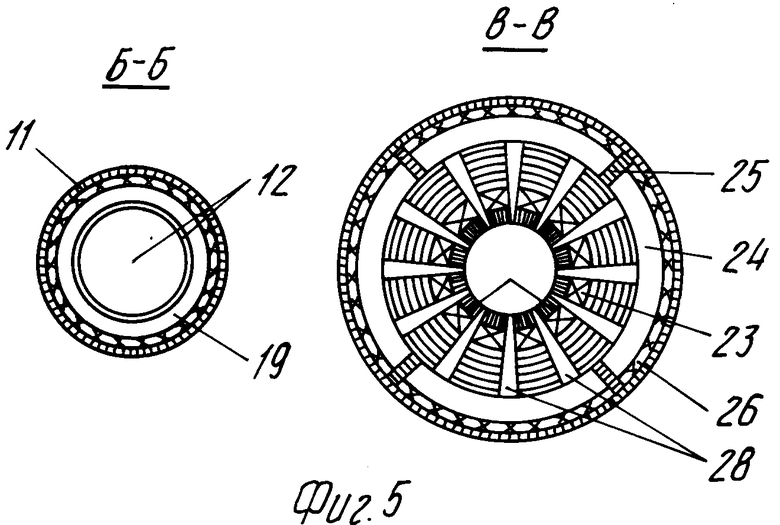

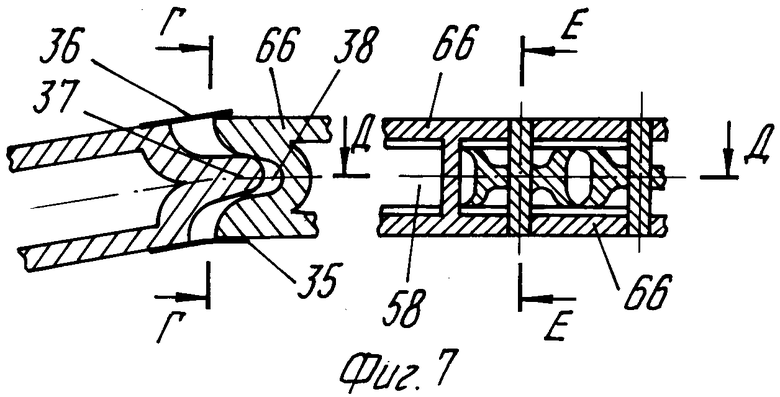

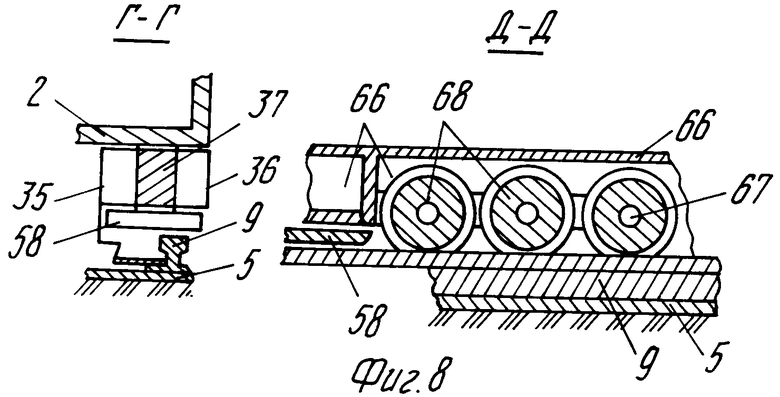

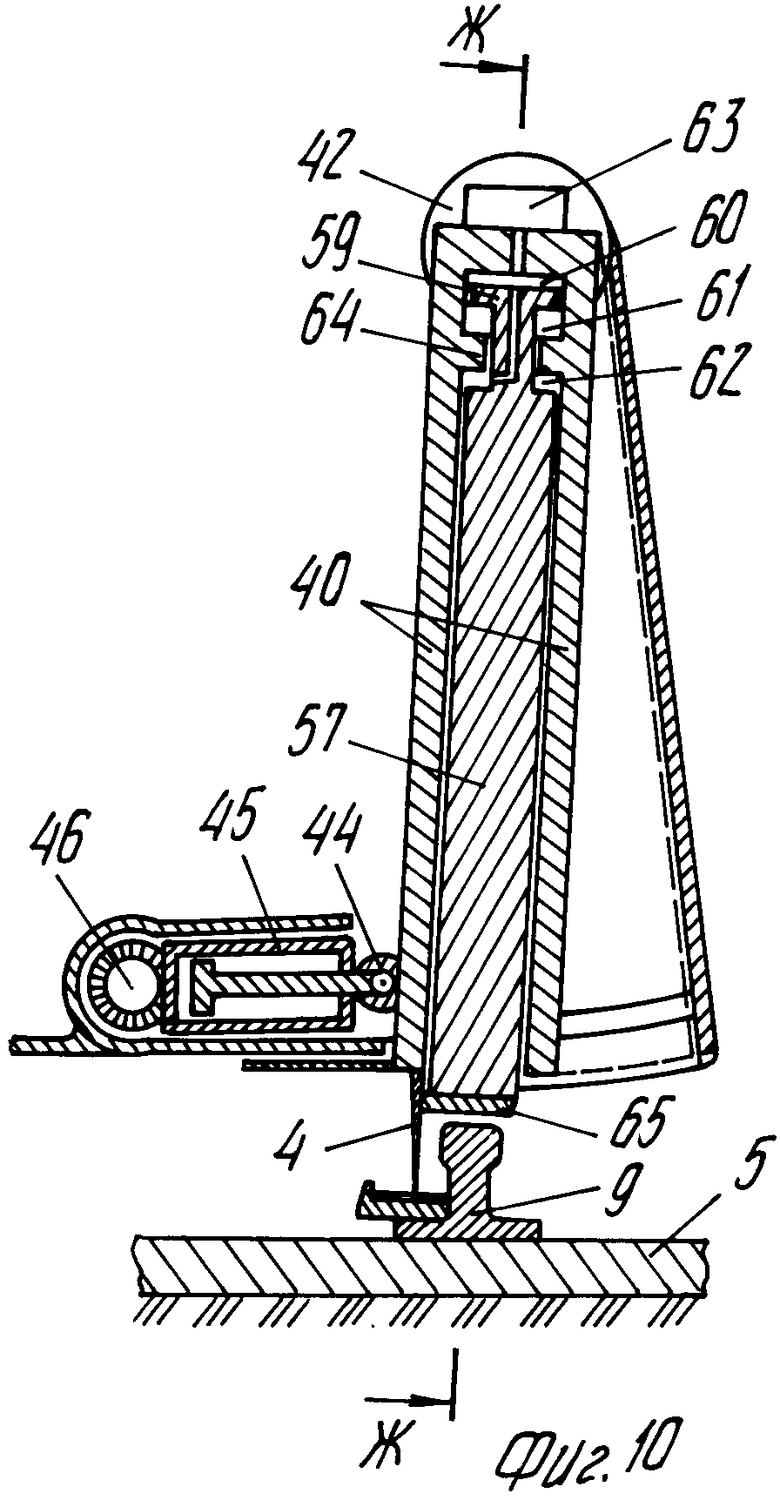

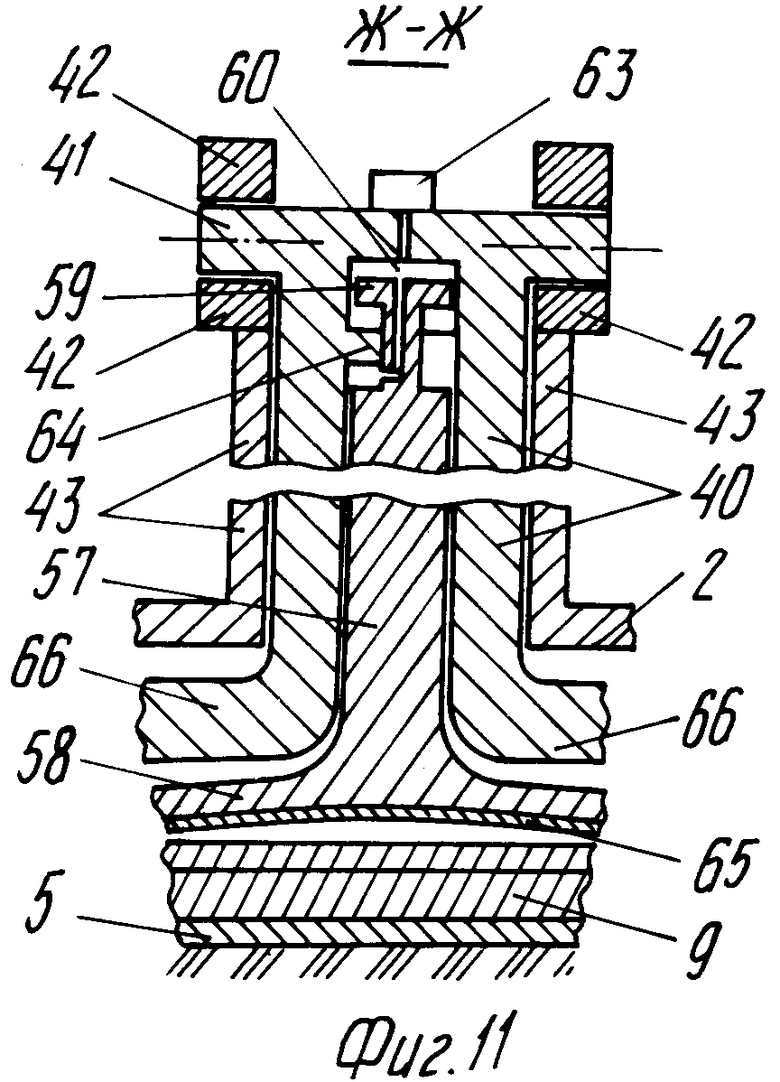

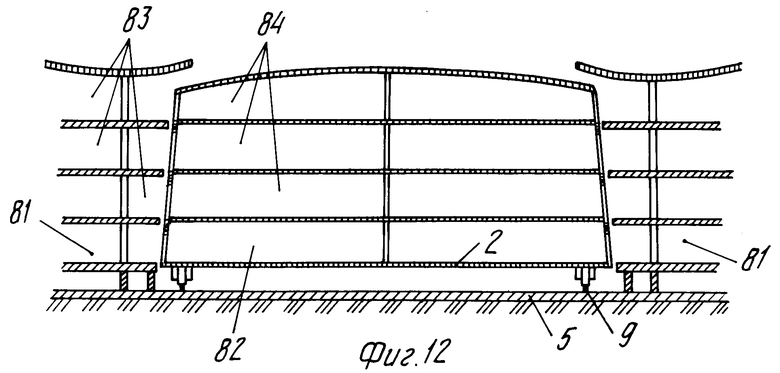

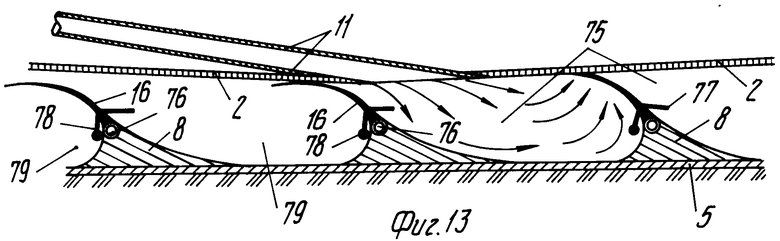

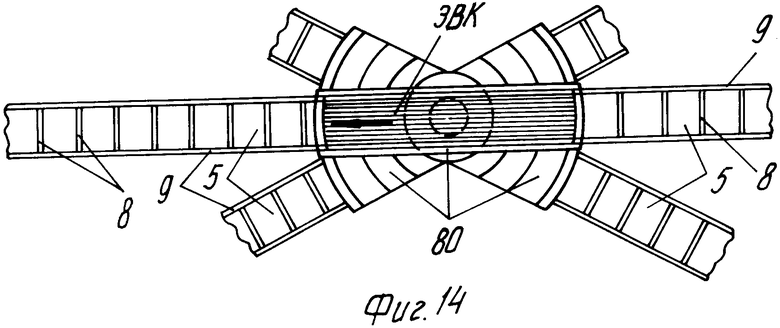

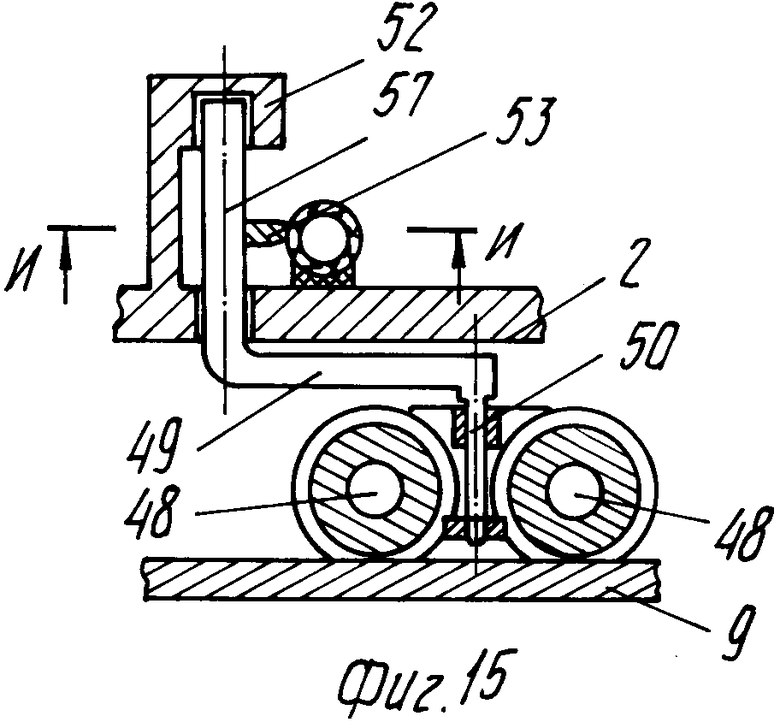

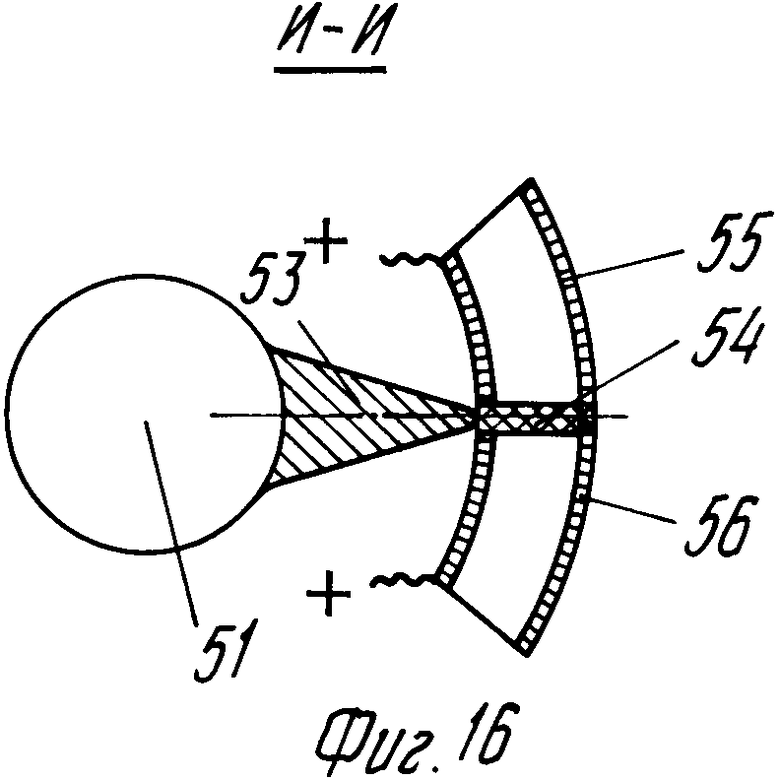

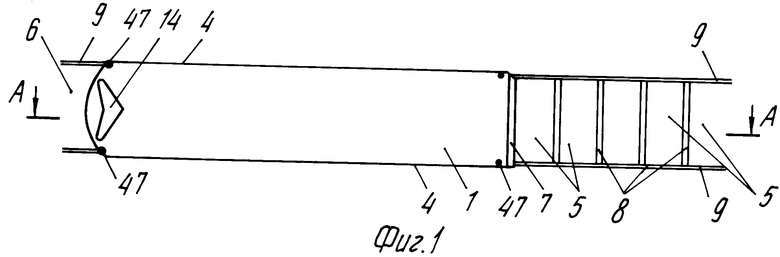

Устройство ЭВК поясняется чертежами, где: на фиг. 1 дан ЭВК и ЭДК сверху, на фиг. 2 - то же, вид сбоку, на фиг. 3 - сечение А-А на фиг. 1, увеличенное в 4 раза по сравнению с фиг. 1, на фиг. 4 - узел 1 на фиг. З, увеличенное в 10 раз по сравнению с фиг. 3, на фиг. 5 - сечения Б-Б и В-В на фиг.4, на фиг. 6 - горизонтальное сечение колесных тележек ЭВК на криволинейном участке ЭДК, на фиг. 7 - узел II и III на фиг. 6 в увеличенном виде, на фиг. 8 - сечение Г-Г и Д-Д на фиг. 7, на фиг. 9 - сечение Е-Е на фиг. 7, увеличенное в 4 раза, на фиг. 10 - сечение тормозного устройства перпендикулярного рельсу, на фиг. 11 - сечение Ж-Ж на фиг. 10, на фиг. 12 - поперечное вертикальное сечение ЭВК и вокзала, на фиг. 13 - продольное сечение соплового отверстия вторичного движителя, на фиг. 14 - поворотное устройство ЭДК, на фиг. 15 - вертикальное сечение датчика радиуса кривизны рельса, на фиг. 16 - сечение по И-И на фиг. 15, увеличенное в 4 раза.

ЭВК имеет корпус с крышей 1 в виде аэродинамического крыла и с дном, составленным из носовой и кормовой плоскостей 2, наклонных от носа и кормы к сопловому отверстию 3 поддонного пространства в виде туннеля с боковыми стенками 4 колесных тележек и бетонного полотна 5 дороги. Нос и корма образованы соединением крыши 1 с плоскостями 2 в виде носового обтекателя 6 и кормовой заслонки в виде лопасти 7 с горизонтальной осью вращения, параллельной волнообразным опорным рядам барьеров 8, установленных между рельсами 9 пути (дороги) и перегораживающих поддонное пространство ЭВК. Лопасть 7 может опускаться до опорных барьеров и, создавая воздушную подушку в поддонном пространстве ЭВК при его стоянке или вначале движения, а при рейсовой скорости движения ЭВК она является обтекателем соединения крыши с дном 2.

В носовой части ЭВК установлены двигатели в виде оголовников 10 с прямоточными воздушно-реактивными движителями 11 и воздухозаборными трубами 12, входные отверстия которых образованы широкой щелью 13, разделенной на отсеки по числу воздухозаборных труб 12. Над щелью 13 установлен козырек 14, увеличивающий скоростной напор воздуха в щель 13. Выходы труб 11 в виде широкой щели установлены в сопловом отверстии 3 вторичного двигателя и движителя 15, образованного донными плоскостями 2, боковыми стенками 4 колесных тележек и междурельсовым полотном дороги 5, перегороженным опорными барьерами 8 с гребнями 16. Сопловое отверстие 3 находится на расстоянии 1/8-1/10 длины ЭВК от входного отверстия и имеет площадь поперечного сечения в 2-3 раза меньшую входного отверстия поддонного пространства.

От верхней части щели 13 отходят воздухозаборные трубы 17 компрессоров 18. Каждый компрессор 18 снабжает сжатым воздухом секцию из пяти оголовников 10. Задние концы воздухозаборных труб 12 вставлены в передние концы труб 11 воздушно-реактивных движителей с кольцевым отверстием 19, имеющим сопловое сужение более широкое в нижней части и более узкое в его верхней части. Труба 11 конусная с меньшим поперечным сечением в передней части у соплового отверстия 13 и большим сечением у своего заднего конца.

Колесные тележки выполнены в виде трех секций (фиг.6) передней 32, средней 33 и задней 34, соединенных внутренними 35 и наружными 36 щитами из пружинистой стали. Средняя секция 33 может перемещаться перпендикулярно продольной оси ЭВК, при этом передняя 32 и задняя 34 секции, находящиеся в зацеплении зубом 37 с впадиной 38 между зубьями средней секции 33, проворачиваются вокруг своих осей 39 вращения, образуя часть из трех сторон многоугольника, вписывающегося в дугу рельса и по которому катятся колеса секций. Средняя секция 33 жестко соединена с двумя полыми штангами 40, каждая из которых соединена осью 41 с кронштейном 42 боковой стенки 43 и шарниром 44 с гидравлическим (или механическим) домкратом 45, корпус которого соединен шарниром 46 с корпусом ЭВК.

Домкрат 45 работает под управлением компьютера, получающего электросигналы от четырех датчиков 47 (фиг. 1 и 3) определяющих отклонения рельса от прямой проходящей через ось вращения 39 секций 32 и 34. Датчик 47 (фиг. 15 и I6) имеет двухколесную тележку 48, катящуюся по рельсу 9, и водило 49, нижняя ось вращения 50 которого соединена с тележкой 48, а верхняя ось 51 установлена в кронштейне 52 носовой или кормовой части ЭВК. На оси 51 закреплен ползун 53, который при прямолинейном рельсе устанавливается на изоляторе 54, при склонении рельса влево - на правой катушке 56 реостата, при отклонении рельса вправо от прямолинейного направления - на левой катушке 55. Катушки 55 и 56 концевыми проводами своих обмоток подсоединены через компьютер к положительному полюсу аккумулятора, а противоположные концы провода обмоток соединены с изолятором 54. Ползун 53 через корпус ЭВК подсоединен к отрицательному полюсу аккумулятора. Если ток проходит через катушку 56, то по команде компьютера домкрат 45 отклоняет штангу 40 вправо, если ток проходит через катушку 56, то домкрат 45 отклоняет штангу 40 влево на величину пропорциональную силе тока. При этом определяется средняя величина тока по четырем датчикам 47, если расхождение величин силы тока по этим датчикам не превосходит заданного предела, гарантирующего правильность (исправность) работы датчиков 47. Если это условие не выполняется, то ЭВК останавливается экстренным торможением для обнаружения неисправности работы датчиков 47 и устранения этой неисправности.

Торможение ЭВК производится выключением подач топлива и сжатого воздуха в оголовники 10 и одновременным включением тормозных устройств, изображенных на фиг. 10 и 11, где в полой штанге 40 установлен шток 57, с нижней частью которого соединена стальная тормозная лыжа 58, а верхняя часть штока выполнена в виде поршня 59 масляного домкрата, имеющего камеры 60, 61 и 62, соединенные маслопроводами с масляным насосом 63. Камеры 61 и 62 разделены кольцевым выступом 64 штанги 40.

Тормозная лыжа 58 (фиг. 6 и 11) установлена под концевыми частями секций 33 от ее крайних колес до впадины 38 между зубьями секции 33. Лыжа 58 имеет соединенную с ней сменную тормозную подошву 65, изготовленную из материала с большим коэффициентом трения относительнo стальных рельс 9. Лыжа 58 имеет прогиб, подобный прогибу спортивных лыж, величина которого устанавливается такой, чтобы при максимальной давлении штока 57 достигалось равное удельное давление по всей поверхности подошвы 65 лыжи 58 на рельс 9.

Рама 66 колесной тележки средней секции 33 жестко соединена со штангами 40 и является продолжением рам двух тормозных лыж, между которыми она находится. На фиг. 6 рамы колесных тележек обозначены более частой штриховкой, чем рамы тормозных лыж секции 33 и рамы без колес секций 32 и 34. Колесные тележки имеют оси 67 вращения колес 68 с ободами 69 вогнутой формы, ограниченной гребнями 70. На раме 66 секций 32, 33 и 34 установлены пружинные стенки 4 и 71, препятствующие выходу воздуха и газов из поддонного пространства ЭВK. При этом пружинная стенка 4 нижней загнутой пружиной 72 скользит по деревянной доске 73 желоба 74, соединенного с внутренней стороной рельса 9. Для уменьшения трения пружины 72 по доске 73 ее покрывают смазкой, например, мокрой глиной, которая в виде жидкой сметанообразной массы может наносится из бака, установленного у носового датчика 47 во время движения ЭВК через шланг, закрепленный на водиле 49 на внутренней стороне тележки 49 против желоба 74. В зимнее время хорошей смазкой доски 74 будет служить снег и лед естественного происхождения.

Опорные барьеры 8 дороги 5, выполненные из железобетона (фиг. 13), имеют эластичные упругие гребни 16, направленные в сторону движения ЭВК, и скользящие по поверхности дна 2 от его носовой части почти до кормового отверстия, на протяжении 0,8-0,9 длины ЭВК.

При этом под воздействием давления воздуха и газов выходящих из труб 11 в камеры расширения 75, гребень поворачивается вокруг своей оси 76 до вертикального положения в момент прохождения над ним кормовой части дна 2. В этом положении пластина 77 гребня 16 упирается в поверхность ската барьера 8, препятствуя дальнейшему повороту гребня 16 и воспринимает на себя момент сил вращения, воздействующих на гребень 16 в виде давления расширяющихся газов и воздуха в камере 75. Возвращается гребень 16 в исходное положение под воздействием силы тяжести, приложенной к его пластине с грузом 78 после прохождения над ним ЭВК. B таком положений гребня 16 начинает прохождение над ним носовая часть следующего вагона ЭВК. В камерах 75 давление воздуха и газов на наклонную поверхностъ дна 2 создаст подъемную силу и силу тяги вторичного двигателя и движителя. По аналогии с д.в.с. камеру 79, образованную двумя смежными барьерами 8 с гребнями 16 под носовой частью дна 2, можно считать камерой сжатия воздуха, заполнившего эту камеру под скоростным напором воздуха перед носом 6, выполняющего роль наддува. Во время движения ЭВК воздух в камере 79 сжимается наклонной поверхностью дна 2 до соплового сечения поддонного пространства, после прохождения которого камера сжатия 79 превращается в камеру расширения 75.

Опорные барьеры 8 устанавливают между рельсами 9 более часто (с меньшими интервалами) на подъемах и на участках пути, требующих ускорения движения ЭВК, и более редко на спусках, или на участках пути, требующих уменьшения скорости движения ЭВК.

Дорогу ЭДК на узловых станциях оборудуют поворотным сектором 80, изображенным на фиг. 14, обеспечивающим возможность перехода ЭВК с дороги 5 одного направления на дорогу 5 другого направления. Поворотный сектор 80 имеет устройство аналогичное устройству поворотного круга, применяемого для поворота локомотива ж.-д. т.

Посадку пассажиров и погрузку в ЭВК производят с четырех этажей вокзального здания, изображенного на фиг. 12. С первого этажа 81 вокзала производят погрузку и разгрузку первого этажа 82 ЭВК, со второго, третьего и четвертого этажей 83 вокзала производят посадку и высадку пассажиров с таких же этажей 84 ЭВК. Вокзал сооружают на прямом и горизонтальном участке ЭДК.

Подготовка ЭВК к движению включает запуск компрессоров 18, запуск двигателей - оголовников 10 на рейсовый режим, поворот лопасти 7 вниз до касания гребней 16 барьеров 8. В результате этих действий под дном 2 образуется воздушная подушка, воспринимающая на себя большую часть тяжести ЭВК и возникает сила тяги, достаточная для движения ЭВК с ускорением до заданной рейсовой скорости.

На фиг. 13 показана схема движения струй воздуха и газов, выходящих из труб 11 в поддонное пространство между двумя опорными барьерами 8 с гребнями 16, образующими камеру расширения 75. В этой камере давление газов и воздуха повышается в такой мере, что возникает сила тяги, достаточная для движения ЭВК, в результате чего трубы 11 создают повышенное давление воздуха и газов в следующей по ходу движения ЭВК камере 75, увеличивая тем самым силу тяги и подъемную силу вторичного двигателя и движителя, представленного в ЭВК камерами сжатия 79 и расширения 75. Вторичным этот двигатель является по той причине, что он работает в результате работы первичного двигателя-оголовника 10, используя оставшуюся энергию давления и движения газов, отработавших в сопловом отверстии 19 и трубе 11. При этом с повышением давления воздуха и газов в камере 75 в результате работы оголовника 10 увеличивается сила тяги, создаваемая первичным двигателем 10. Одновременно увеличивается сила тяги и подъемная сила, создаваемая вторичным двигателем, так как увеличивается давление на наклонную плоскость дна 2. Перемещение наклонной плоскости 2 увеличивает объем камеры 75, в результате чего сжатый воздух и газы в этой камере расширяются, производя работу силы тяги, приложенную к дну 2. Вторичный двигатель работает в двухтактном режиме (по аналогии с режимом работы д.в.с. ), в котором нет такта всасывания, так как камера 79 уже заполнена воздухом в момент ее образования при наезде носовой части дна 2 на два смежных барьера 8 с гребнями 16 и в этой камере дальнейшее движение дна 2 производит сжатие воздуха, находящегося в камере 79. Нет также и такта выхлопа, ибо с проходом дна 2 над камерой 75, расширившиеся газы и воздух остаются за кормой ЭВК, т.е. за пределами вторичного двигателя. Сила тяги, создаваемая вторичным двигателем в соответствии с третьим законом Ньютона равна силе давления газов на барьеры 8 и гребни 16 в направлении противоположном направлению движения ЭВК. Газы и воздух, выходящие из камер 75 за кормой ЭВК уже не имеют вектора скорости, направленного против движения ЭВК. Этим существенным свойством вторичный двигатель-движитель выгодно отличается от реактивных и пропеллерных (винтовых) движителей, которые имеют КПД менее 50%, так как кинетическая энергия потока воздуха и газов, потерянная для движения аппарата, превышает энергию, полезно используемую для движения этого аппарата (ракеты, корабля, самолета).

Вторичный двигатель - движитель имеет существенные преимущества и перед д. в. с. , так как в нем давление газов и воздуха непосредственно создающее силу тяги платформы и подъемную силу с КПД близким к 100%. При этом вторичный двигатель-движитель имеет во много раз большую удельную мощность чем д. в. с. , так как масса деталей 4,72 и 71 двигателя - движителя, связанных с платформой и определяющие его камеры сжатия и расширения, мала до сравнению с его мощностью. Во много раз большим будет срок эксплуатации вторичного двигателя - движителя по сравнению с д.в.с., так как он не имеет движущихся частей, установленных на платформе, а пружина 72, скользящая по доске 73 желоба 74, не имеет силовой нагрузки, создающей силу тяги. Такую нагрузку несет дно 2 ЭВК, по совместительству, выполняющего роль верхней - подвижной части камер сжатия и расширения двигателя - движителя.

Запуск первичного двигателя-оголовника 10 производят компьютером по программе "пуск", в соответствии с которой включается компрессор, топливный насос и электросвечи. В случае использования дизельного топлива для прогрева камеры сгорания 21 топливным насосом в нее 1-2 мин по патрубку 30 подается бензин, а топливная смесь воспламеняется включением электросвечей, затем топливный насос переключается на бак с дизельным топливом. При этом прекращается включение электросвечей. В дальнейшем работа камеры сгорания 21 производится в колебательном режиме с ритмом, задаваемым включением форсунок 29, впрыскивающих в камеру 21 дизельное топливо, которое воспламеняется в горячем сжатом воздухе, заполнившим камеру сгорания из камер 24 через конусные трубочки 28. При этом сжатый воздух поступает от компрессора 18 через патрубок 31 в камеру 27 и камеру 24 равномерным потоком, а из камеры 24 в камеру сгорания 21 сжатый воздух проходит по конусным трубкам 28 уже в колебательном режиме, который возникает в результате периодического впрыска в камеру 21 и воспламенения дизельного топлива. В момент воспламенения дизельного топлива температура в камере 21 поднимается более чем на 1500o, а давление продуктов сгорания - выхлопных газов увеличивается в 5-6 раз по сравнению с давлением сжатого воздуха, находящегося в камеpax 24. Во время и после горения топлива основная часть выхлопных газов устремляется в газовод 20 и далее в кольцевое отверстие 19. Во много раз меньшая часть газов (во столько раз меньшая, во сколько площадь отверстий конусных трубок 28 меньше площади поперечного сечений газовода 20 с учетом коэффициента на отношение диаметра трубок 28 и газовода 20) поступает в конусные трубки 28, преодолевая поток сжатого воздуха, поступившего через эти трубки в камеру 21.

Выхлопные газы, вошедшие в малые отверстия трубок 28, продвигаясь по ним к камерам 24, расширяются в расширяющихся конусных трубках 28 с уменьшением давления и скорости движения. В тоже время в камеры 24 по инерции продолжает поступать сжатый воздух и не имея выхода в трубки 28, перекрытые выхлопными газами, сжатый воздух увеличивает давление в камерах 24 и в широких концах трубок 28. Одновременно в камере 21 происходит быстрое снижение давления выхлопных газов, устремившихся в газовод 20. Инерционность такого направления струи газов столь велика, что давление в камере 21 упадет до уровня меньшего чем давление сжатого воздуха в камерах 24. Когда это произойдет (а произойдет это через тысячные доли секунды после воспламенения топлива) cжатый воздух, вытолкнув выхлопные газы, попавшие в трубки 28, начнет заполнять камеру 21. В тот момент, когда камера 21 заполнится сжатым воздухом, нагретым при его прохождении через трубки 28 от жаропрочного термоинерционного корпуса 22 до температуры воспламенения дизельного топлива, которое воспламенится и, тем самым, начинается следующий цикл работы камеры сгорания 21.

Диаметры, конусность и количество трубок 28 расчитаны на заполнение камеры 21 в кратчайшее время, а их длина принята такой, чтобы выхлопные газы, попавшие в них, не успели дойти до камер 24 со сжатым воздухом. Такой расчет учитывает также диаметр и длину газовала 20, площадь поперечного сечения сопловой части отверстия 19 и давление, проходящих через него газов.

Надлежащий расчет и рациональный выбор всех этих величин даст возможность получить среднее давление в сопловой части отверстия 19 в несколько раз большим, чем давление сжатого воздуха, поставляемого компрессором в камеры 24 и далее в камеру сгорания 21.

Оптимальный темп работы камеры сгорания 21 подбирается плавным изменением периода впрыска дозированного количества дизельного топлива через форсунку 29 и замером объема и давления выхлопных газов, поступающих за единицу времени в кольцевое отверстие 19. Максимальное произведение объема газов на их давление при прохождении ими соплового сужения кольцевого отверстия 19, определяет оптимальный темп работы камеры 21 и ее максимальную производительность, которая достигается при совпадении периода впрыска дизельного топлива с периодом свободных колебаний вышеизложенных процессов ее работы.

Высокий КПД двигателя-оголовника 10 определяется тем, что тепловая энергия сгоревшего топлива, прошедшая через термоизолирующую прокладку 23, окружающую камеру сгорания 21, и нагревшая корпус оголовника 10, нагревает сжатый воздух, проходящий через камеры 24 и трубки 28 в камеру сгорания 21 и, тем самым, возвращает эту тепловую энергию для полезного использования в двигателе. Этому процессу содействует также термоизолирующая прокладка 26 внешней сферической поверхности камеры 24 и термоинерционный корпус 22 камеры 21, усредняющий температуру между температурой воспламенения топлива и температурой сжатого воздухам поступающего в камеру 21 через трубки 28. Производительность камеры 21 превосходит производительность камеры сгорания равного объема дизельного двигателя в десятки раз, благодаря чему удельная мощность двигателя 10 превосходит удельную мощность лучших дизельных двигателей в несколько раз.

Простота конструкции двигателя 10, отсутствие движущихся частей и клапанов делает его во много раз надежнее в эксплуатации, дешевле в изготовлении известных д.в.с. и увеличивает его ресурс работы (срок службы).

Ориентировочный расчет ЭВК.

Для расчета примем длину ЭВК равную 200 м, ширину дна между рельсами 20 м, высоту носа и кормы над полотном дороги 0,5 м и 1,5 м с понижением в сопловом сечении до 0,25 м на удаление от носа равным 20 м, число двигателей 10, объем камеры сгорания оголовника 0,04 м3, частоту воспламенений сжиженного газа 50 в с, давление сжатого воздуха, подаваемого компрессором 40 кг/см2 избыток воздуха 1,2, максимальная скорость 100 м/с (360 км/ч).

Тогда масса воздухам заполняющего камеру сгорания, будет равна

0,04 м3 • 1,4 кг/м3 • 40 = 2,24 кг

Масса дизельного топлива, впрыскиваемая в камеру сгорания, равна

2,24 кг:(15 • 1,2) = 0,124 кг

Температура газов, сгоревшей топливной смеси, равна

0,124 кг • 12000 ккал/кг:(2,24 + 0,12) кг • 0,24 ккал/кгград = 2560o

В момент воспламенения топливной смеси давление газов повышается до 40 кг/см2 • (2560o : 273o + 1) = 410 кг/см2

Среднее значение давления и температуры газов, выходящих из камеры сгорания, равно (410 + 40) кг/см2 : 2 = 225 кг/см2

(2560o + 600o) : 2 = 1580o

Объем газов, поступивших за 1 с в кольцевое отверстие движителя, при среднем давлении 225 кг/см2 и температуре 1580o будет равен

0,04 м3•50 1/с•40 кг/см2/225 кг/см2•(1580o:273o+1)=2,4 м3/с.

Скорость их прохождения через сопловое сужение отверстия примем равным 100 м/сек, тогда площадь соплового сечения отверстия 19 равна

2,4 м3/с : 100 м/с = 0,024 м2 = 240 см2

Сила тяги, развиваемая одним воздушно-реактивным двигателем, равна за счет соплового отверстия 240 см2 225 кг/см2 = 54000 кг

За счет расширения соплового отверстия на 3000 см2 и уменьшения давления на срезе трубы 12 до 10 кг/см2 при среднем давлении

(225 + 10) кг/см2 : 7 = 33,6 кг/см2 (коэффициент 7 вместо 2 принят для учета нелинейности изменения давления), получим силу тяги, приложенную к расширению соплового отверстия трубы 11 равную 33,6 кг/см2 3000 см2 = 100000 кг.

При выходе газов на срез трубы 12 в трубу 11 через площадь сечения, равную 3240 см2 температура расширившихся газов уменьшится на 500 - 600o и может быть принята равной 1000o, тогда объем газов будет равен 2,4 м3/с 225 кг/см2/10 кг/см2 : (1000o : 273o + 1) = 252 м3/с.

Скорость выхода газов в трубу 1 будет равна

252 м3/с : 0,324 м2 = 778 м/с.

В трубу 12 входит воздух со скоростью, равной скорости движения ЭВК, т. е. со скоростью 100 м/с, в отверстие площадь которого примем равной 2 м2 и выходит в трубу 11 через отверстие в 1 м2.

Масса воздуха, выходящего из трубы 12 в трубу 11 будет равна

100 м/с • 2 м2 • 1,4 кг/м3 = 280 кг/с.

Масса газов, выходящих из газовода 20 равна

2,36 кг • 50 1/с = 118 кг/с.

Масса воздушно-газового потока в трубе 11 равна

280 кг/с + 118 кг/с = 398 кг/с

его скорость определим из равенства 398 кг/с • V2 = 280 кг/с • (100 м/с)2 + 118 кг/с • (778 м/с)2, решив которое получим V = 432 м/с.

Давление этого воздушно-газового потока будет равно

(10 кг/см2 • 118 + 1 кг/см2 • 280 кг/с) : 398 кг/с = 3,67 кг/см2

Труба 11 оканчивается в сопловом сечении поддонного пространства вторичного двигателя-движителя с увеличением площади поперечного сечения на 0,5 м2, т.е. с площадью поперечного сечения, равной

1 м2 + 0,324 м2 + 0,5 м2 = 1,824 м2

Выходящий из трубы 11 в поддоное пространство воздушно-газовой поток будет иметь массу, равную 398 кг/с, давление равное

3,64 кг/см2 • 1,324 м2 : (1,324 + 0,5) м2 = 2,66 кг/см2

и скорость равную 434 м/с, т.е. оставшуюся без изменения, так как в результате увеличения площади поперечного сечения трубы 11 в 1,38 раза, во столько же раз уменьшится давление воздушно-газового потока, выходящего из трубы 11.

Среднее значение давления в конусной трубе 11, равное

(3,67 + 2,66) кг/см2 : 2 = 3,16 кг/см2,

умноженное на приращение площади ее поперечного сечения создаст силу тяги, равную 3,16 кг/см2•0,5 м2 = 16 т.

Скоростной напор в трубе 12 создаст тормозную силу Т, равную произведению среднего давления воздуха в этой трубе на уменьшение площади сечения в ее конце на 1 м2 Т = 0,5 кг/см2 • 1 м2 = 5 т.

Суммарная сила тяги, создаваемая одним двигателем - движителем равна 54 т + 100 т + 16 т - 5 т = 165 т, а всеми десятью двигателями-движителями равна 1650 т.

Через носовую часть ЭВК в поддонное пространство будет поступать воздух в количестве 0,5 м • 20 м • 100 м/с = 1000 м3/с с массой равной 1400 кг/с и давлением 1 кг/см2, созданным скоростным напором воздуха с уменьшением площади соплового сечения поддонного пространства в 2 раза по сравнению с входным (носовым) его сечением.

Всего в сопловую часть поддонного пространства поступит

1400 кг/с + 398 кг/с • 10 труб = 5380 кг/с

с давлением Д, равным

Д • 5380 кг/с = 1400 кг/с • 1 кг/см2 + 3980 кг/с • 2,66 кг/cм2 Д = 2,23 кг/см2

Аэродинамическая подъемная сила, приложенная к дну ЭВК будет равна сумме сил, приложенных к носовой части дна до соплового сечения, которая равна 20 м • 20 м • 0,5 кг/см2 = 2000т. и от соплового сечения до кормы, которая равна

20 м • 180 м • 2,23 кг/см2 : 2 = 40140 т.

Суммарная подъемная сила равна 42140т.

Учитывая, что колеса для связи с дорогой целесообразно иметь не менее 10% от общей массы ЭВК, его масса может быть равна 46354 т. При этом полезная грузоподъемность может составлять 30000 т.

Скоростной напор на поддонную носовую часть ЭВК создаст тормозную силу равную 0,5 кг/см2 • 0,5 кг/см2 • 20 м • 0,25 м = 25 т.

Давление на дно газов и воздуха от соплового сечения поддонного пространства до кормы создаст силу тяги равную

20 м • 1,25 м • 2,23 : 2 = 290 г.

Суммарная величина силы тяги ЭВК равна

1650 т - 25 т + 290 т = 1915 т.

Во время работы 10 двигателей 10 будет затрачиваться сжиженный газ в количестве 0,124 кг • 50 1/с • 10 = 62 кг/с

При этом ЭВК будет затрачивать сжиженный газ на транспортировку полезного груза в 30000 т в количестве

62 кг/с : (30000 т • 0,1 км/с) = 20,72 г/ткм

С учетом затрат топлива на работу компрессора и других вспомогательных устройств эту характеристику можно принять равной 25 г/ткм. Однако, кроме 30000 т полезного груза, размещенного на первом этаже ЭВК, на его втором, третьем и четвертом этажах общей площадью более 9000 м2 могут быть размещены с первоклассным комфортом более 4000 пассажиров.

Принимая стоимость транспортировки грузов и пассажиров равными друг другу на транспортировку грузов будет приходится затрата топлива по стоимости, равной 12 г/ткм.

Двигатели и движители ЭВК развивают мощность, равную произведению силы тяги на скорость, т.е.

1915000 кг • 100 м/с : 102 кВтс/кгм = 1880000 кВт

КПД двигательной установки ЭВК, затрачивающей менее 70 кг/с сжиженного газа, равен

1880000 кВт : (70 кг/с • 12000 ккал/кг • 4,18 кВтс/ккал) = 0,54

Полученное значение КПД для двигательной установки ЭВК в 2 раза больше суммарного КПД электровоза ТЭС и электросети.

Пропускная способность ЭДК может быть более 200000 пассажиров и более 100000 тонн полезного груза в сутки. Такая пропускная способность ЭДК может обеспечить поток грузов и пассажиров между странами Европы и такими странами побережья Великого океана как Китай, Япония, Корея, Вьетнам и др. по кратчайшему пути от Шанхая до Калининграда или Киля через Китай, Казахстан, Россию, Белоруссию и Польшу. При этом пассажиры и грузы совершают переезд по ЭДК в несколько раз дешевле и безопасней, чем с помощью авиации и в несколько раз быстрее, безопаснее, дешевле и удобнее, чем с помощью морского транспорта. Эффективное использование возможностей ЭДК и ЭВК позволит полностью заменить авиацию, морской и железнодорожный транспорт для транспортировки больших потоков грузов и пассажиров между странами Азии и Европы.

Для России обслуживание вышеупомянутых трасс экранодорожного транспорта ЭДТК даст доход, подобный доходу от эксплуатации Суэцкого канала для Египта. Кроме того, к трассе, идущей от Шанхая в Калининград, может быть подсоединена в районе между Уралом и Каспием трасса, идущая к колоссальным природным богатствам Сибири, которая получит дешевый транспорт с большой пропускной способностью в европейскую часть России и в страны, через которые будет проходить величайшая транспортная магистраль Мира с востока и с юго-востока на запад и северо-запад из Азии в Европу и в обратном направлении. Значение предлагаемой ЭДТК для включения России в международную торговлю и для развития ее экономики в XXI веке будет приоритетным.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКРАНОСАНИ КАШЕВАРОВА "ЭСК" И ТРАССА ДЛЯ ИХ ДВИЖЕНИЯ | 1996 |

|

RU2104187C1 |

| МОРСКОЙ ЭКРАНОЛЕТ КАШЕВАРОВА "МЭК" | 1993 |

|

RU2083440C1 |

| ПОЛЯРНЫЙ ЭКРАНОЛЕТ КАШЕВАРОВА "ПЭК" | 1995 |

|

RU2096210C1 |

| АВИАНОСЕЦ КАШЕВАРОВА "АК" | 1995 |

|

RU2094302C1 |

| ВОЗДУШНО-ДОРОЖНЫЙ ТРАНСПОРТ КАШЕВАРОВА "ТК-3" | 1996 |

|

RU2104189C1 |

| ВОЗДУШНО-ДОРОЖНЫЙ ТРАНСПОРТ КАШЕВАРОВА "ТК-4" | 1996 |

|

RU2110426C1 |

| СУДНО КАШЕВАРОВА | 1991 |

|

RU2104901C1 |

| ВОЗДУШНО-ДОРОЖНЫЙ ТРАНСПОРТ КАШЕВАРОВА "ВДТК" | 1996 |

|

RU2099218C1 |

| ПОДВОДНАЯ ЛОДКА КАШЕВАРОВА "ПЛК" | 1992 |

|

RU2093411C1 |

| ВОЗДУШНО-ДОРОЖНЫЙ ТРАНСПОРТ КАШЕВАРОВА "ВДТК-2" | 1996 |

|

RU2110425C1 |

Изобретение относится к скоростному рельсовому транспорту и касается конструирования экранодорожного транспорта для замены им существующих железнодорожных транспортных средств. Сущность изобретения заключается в том, что у экранодорожного транспорта, включающего железнодорожный подвижной состав и железнодорожные транспортные пути, в качестве железнодорожного подвижного состава использован экрановагон, заменяющий по пассажироемкости и полезной грузоподъемности несколько пассажирских и/или грузовых железнодорожных составов, и имеющий реактивные двигатели и поддонное пространство в виде воздушно-газового подъемника и вторичного реактивного двигателя и движителя, а в качестве железнодорожного транспортного пути использована экранодорога с бетонным междурельсовым полотном, перегороженным железобетонными барьерами с гибкими гребнями, перегораживающими также и поддонное пространство экрановагона, и образующими камеры сжатия и расширения вторичного реактивного двигателя и движителя экрановагона и воздушные подушки воздушногазового подъемника между смежными барьерами, полотном дороги, а также дном и боковыми стенками поддонного пространства экрановагона, при этом экрановагон может иметь крыловидную форму с туннельным поддонным пространством, он может выполняться с передней, задней и средней секциями колесных тележек, барьеры могут иметь эластичный и упругий гребень, соединенный с ними осью вращения, в экрановагоне могут устанавливаться реактивные двигатели в виде оголовника сферической формы, секции колесных тележек могут соединяться между собой зуборезным зацеплением и щитами из пружинистой стали, причем средняя секция может снабжаться тормозными лыжами с домкратом и соединяться рамой с двумя полыми штангами, установленными своими осями вращения в кронштейнах верхний части корпуса экрановагона. 5 з.п. ф-лы 16 ил.

| БСЭ | |||

| Второе издание | |||

| Т | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| ТАНК-ПАРОВОЗ | 1923 |

|

SU625A1 |

Авторы

Даты

1998-01-27—Публикация

1996-06-05—Подача