Изобретение относится к строительству, а именно к бетонным смесям, способам получения элементов из бетонной смеси и технологическим линиям для их изготовления.

Известна бетонная смесь, содержащая следующие соотношения компонентов, в мас. %: портландцемент 21-50; кремнеземистый компонент 17-52; стабилизатор газовой дисперсии на основе неонола; модифицированный лигносульфатом натрия в соотношении 1:1 - 0,35:1,5; вода остальное.

Недостатком известной смеси является повышенное содержание газа, приводящее к пористости строительных элементов и ограниченности применения последних.

Известна бетонная смесь, пригодная для изготовления расширенного класса строительных элементов, содержащая портландцемент, песок с модулем крупности не менее 2 мм, щебень с размерами зерен 10-20 мм и воду в соотношении 1-2-3-0,5, соответственно, а также пластифицирующие воздухововлекающие добавки в количестве до 0,2% от массы цемента и краситель.

Недостатком данной смеси является невысокая пластичность и, как следствие, трудность изготовления из нее строительных элементов с ровной поверхностью.

Известен способ изготовления строительных изделий из бетонной смеси, включающий укладку бетонной смеси в стальную или деревянную формы, виброуплотнение смеси путем воздействия на нее вертикальными вибрационными колебаниями с частотой 45-50 Гц и амплитудой 0,35-0,40 мм, выдержке уплотненной смеси в формах до набора распалубочной прочности и распалубке выдержанных изделий.

Недостатком данного способа является трудность удаления пузырьков воздуха из смеси и прилипание смеси к формам, приводящие к недостаточной прочности и снижению качества строительных элементов из-за неровностей, образованных на их поверхности.

Известен способ изготовления строительных элементов, включающий укладку бетонной смеси в металлические формы, виброуплотнение смеси в формах совместным воздействием на смесь горизонтальных и вертикально направленных колебаний с одновременным прессованием, выдержку отформованных изделий до набора распалубочной прочности и распалубку последних.

Недостатком известного способа является сложность его реализации и необходимость последующей обработки поверхности готовых изделий из-за дефектов, обусловленных прилипанием смеси к формам, а также необходимость механической очистки форм после их использования.

Известна технологическая линия для изготовления бетонных изделий, включающая последовательно установленные и технологически связанные бетономешалку, формовочный пост, пост выдержки отформованных изделий в стальных или деревянных формах и распалубочную установку, соединенную по выходу отработанных форм со вторым входом формовочного поста через пост механической очистки форм от недостатков бетона.

Недостатком известной технологической линии является применение металлических и деревянных форм, наличие поста механической очистки форм от остатков бетона, приводящие к необходимости дополнительной доводки поверхности бетонных изделий после их распалубки, затруднению технологии их производства и увеличению энергозатрат на производство бетонных изделий.

Задача изобретения - создание бетонной смеси, способа получения из нее строительных изделий и технологической линии для их изготовления, позволяющих повысить качество, долговечность изделий и упростить технологию их изготовления.

Это достигается тем, что бетонная смесь, содержащая портландцемент, песок с модулем крупности не менее 2 мм, наполнитель в виде щебня, краситель и поверхностно-активную добавку согласно изобретению бетонная смесь содержит следующее соотношение компонентов, мас.%:

Портландцемент - 15-23

Песок - 20-30

Наполнитель - 47-48

Краситель - 0,7-1,1

Поверхностно-активная добавка - 0,04-0,06

Вода - Остальное,

при этом размер зерен щебня соответствует 3-10 мм.

Желательно в качестве наполнителя использовать щебень из естественного камня или гравия, а в качестве поверхностноактивной добавки - гидрофобизирующую жидкость на основе кремнеорганических соединений.

Кроме того, целесообразно в качестве красителя использовать редоксаид, сурик железный или железоокисный пигмент для получения красного цвета. Для желтого цвета в качестве красителя желательно использовать железноокисный пигмент. Для зеленого цвета в качестве красителя используют окись хрома и фталоцининовый пигмент в соотношении 16:1.

Задача достигается также тем, что в способе получения бетонных изделий, включающем укладку бетонной смеси в формы, виброуплотнение смеси, выдержку отформованных изделий в формах до набора распалубочной прочности и их распалубку, согласно изобретению укладку бетонной смеси производят в пластмассовых формах, обработанных антистатиком, виброуплотнение смеси в формах производят в процессе поэтапного их заполнения, а перед распалубкой изделий осуществляют нагрев форм до температуры отделения последних от изделий.

Задача достигается также и тем, что в технологической линии для изготовления бетонных изделий, содержащей последовательно установленные и технологически связанные бетономешалку, формовочный пост, пост выдержки отформованных изделий и распалубочную установку, соединенную по выходу отработанных форм со вторым входом формовочного поста через пост подготовки форм, согласно изобретению дополнительно введена установка нагрева форм, установленная между постом выдержки и распалубочной установкой, а пост подготовки форм содержит установку антистатической их обработки, при этом установка для антистатической обработки форм выполнена в виде двух ванн для раствора антистатика и промывочной воды соответственно.

Согласно изобретению рациональный подбор компонентного состава бетонной смеси и крупности наполнителя обеспечивают повышение качества бетонной смеси для расширенного класса бетонных изделий от строительных элементов дорожных покрытий до элементов облицовочных покрытий строительных конструкций. При этом обеспечивается возможность повышения долговечности и качества лицевой поверхности бетонных изделий при относительно несложных технологиях их производства.

Изготовление строительных изделий из бетонной смеси в пластмассовых формах позволяет улучшить качество поверхности бетонных изделий за счет исключения адгезии бетона к формам.

Виброуплотнение смеси в формах в результате поэтапного заполнения форм смесью обеспечивает удаление пузырьков воздуха с лицевого слоя и, как следствие, обеспечивает повышение прочности и долговечности изделий, качество их лицевой поверхности (исключение раковин).

Нагревание форм перед распалубкой изделий позволяет обеспечить отлипание форм от бетонных изделий за счет разности тепловых коэффициентов расширения пластмассы и бетона. При этом исключаются дефекты лицевой поверхности бетонных изделий, связанные с прилипанием бетона к формам при известных технологиях, облегчается распалубка изделий и исключается необходимость в трудоемкой механической очистке отработанных форм от прилипшего бетона, характерная для известных технологий изготовления бетонных изделий.

В целом указанные преимущества позволяют повысить качество, долговечность изделий из бетона и упростить технологию их изготовления и, тем самым, достичь решения поставленной задачи.

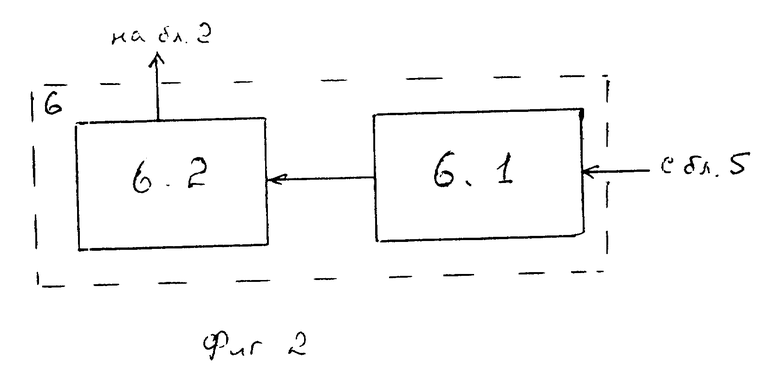

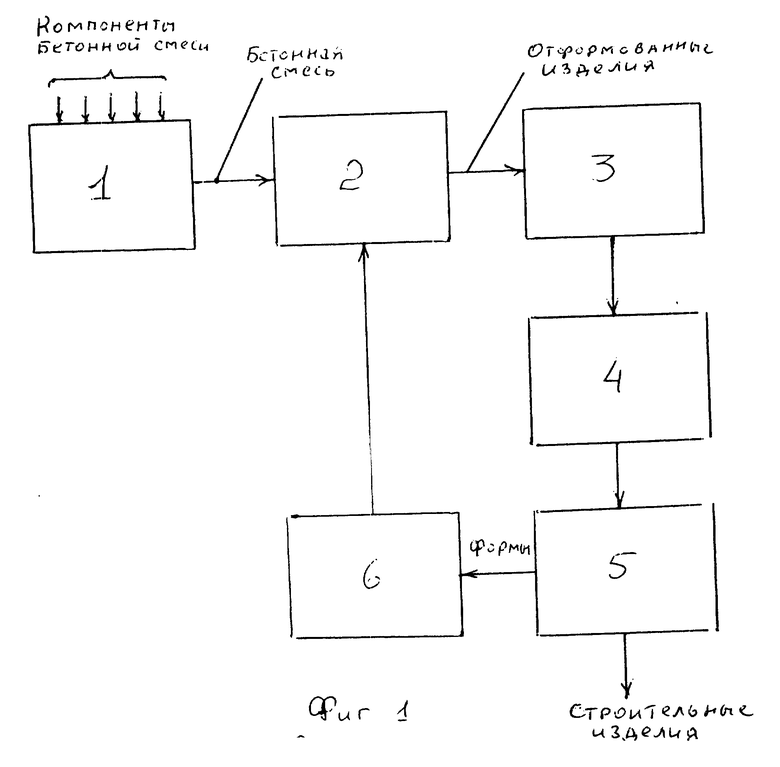

На фиг. 1 представлена функциональная схема технологической линии для изготовления строительных изделий; на фиг. 2 - функциональная схема устройства антистатической обработки пластмассовых форм; на фиг. 3,а-в - рисунок, поясняющий конструкцию распалубочной установки и ее элементов.

На фиг. 1-3 - позициями обозначены:

1 - бетономешалка;

2 - формовочный пост;

3 - пост выдержки отформованных изделий;

4 - установка нагрева форм;

5 - распалубочная установка;

5.1, 5.2, 5.3, 5.4, 5.5 - станина, подвижная рама, вибратор, приемный столик, съемная матрица установки 5, соответственно;

6 - устройство антистатической обработки форм;

6.1, 6.2 - ванна для раствора антистатика и ванна для промывочной воды устройства 6 соответственно.

Лучший вариант осуществления изобретения.

Сырьевая смесь для приготовления строительных изделий из бетона содержит следующие компоненты, мас.%:

Портландцемент - 15-23

Песок с модулем крупности не менее 2 мм - 20-30

Щебень с размером зерен 3-10 мм - 47-48

Краситель - 0,7-1,1

Поверхностно-активная добавка - 0,04-0,06

Вода - Остальное

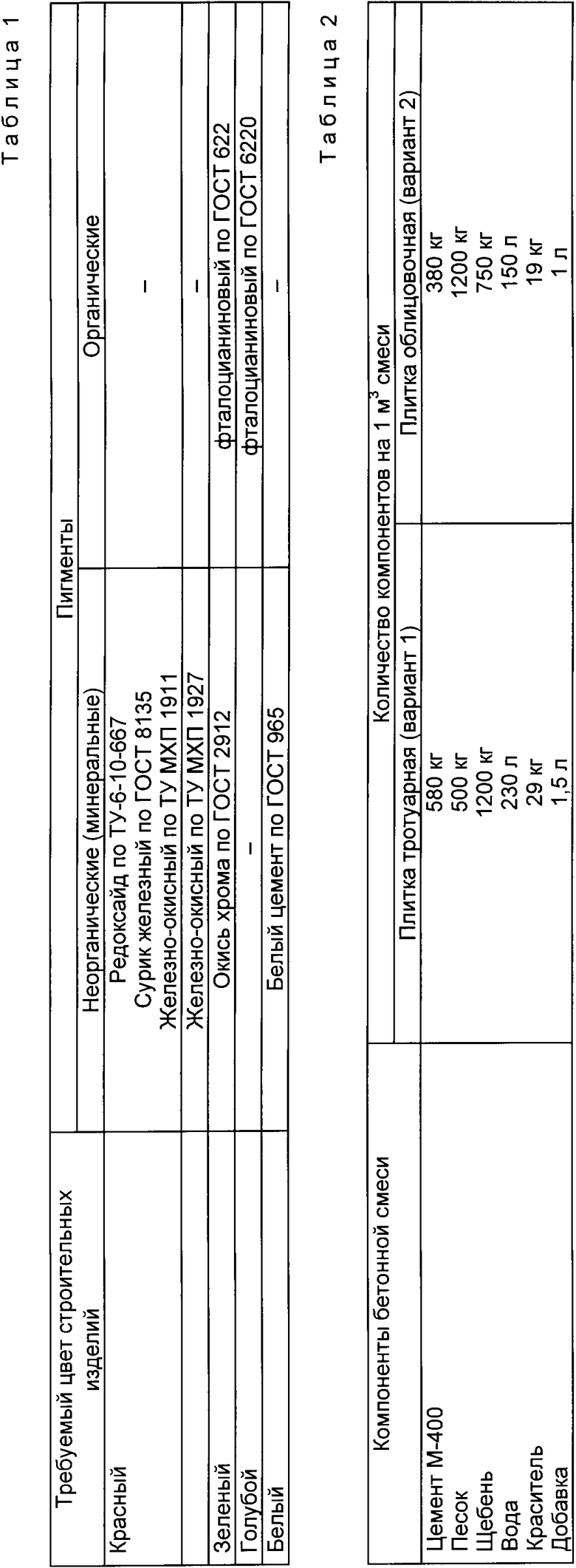

В качестве красителя бетонная смесь содержит минеральные и органические пигменты в соответствии с данными табл. 1.

В качестве пластифицирующей добавки бетонная смесь содержит гидрофобизирующую жидкость (продукт 134-342) по ГОСТ 24211, ГОСТ 26633.

Примеры компонентного состава бетонной смеси для различных вариантов строительных изделий приведены в таблице 2.

Способ получения строительных изделий из бетонной смеси включает поэтапную (по объему заполнения) укладку бетонной смеси в пластмассовые формы, обработанные антистатиком, виброуплотнение смеси в формах воздействием вертикальных вибрационных колебаний с частотой 40-60 Гц и амплитудой 0,3-0,5 мм после каждой очередной добавки в формы бетонной смеси до появления на ее поверхности цементного молочка, выдержку уплотненной смеси в полностью заполненных формах при 28-30oC до набора распалубочной прочности (не менее 2 сут. ), нагреве пластмассовых форм на изделиях до температуры отлипания последних от пластмассовых форм, выдержке их при температуре в течение 1,5-2 минут и распалубке изделий, заключающейся в снятии с изделий отлипших пластмассовых форм воздействием вертикальных вибрационных колебаний с амплитудой 1-4 мм и частотой 40-60 Гц.

Технологическая линия, обеспечивающая изготовление предложенной смеси и строительных элементов по предлагаемому способу содержит последовательно установленные и технологически связанные бетономешалку 1, формовочный пост 2, выполненный в виде вибростола, пост выдержки 3, установку нагрева форм 4, распалубочную установку 5, выход которой по отработанным формам соединен через установку антистатической обработки 6 со вторым входом формовочного поста 2. В простейшем варианте конструктивного исполнения установка 4 выполнена в виде ванны для нагрева пластмассовых форм. При других вариантах исполнения установка нагрева форм 4 может быть выполнена в виде инфракрасных ламп с рефлекторами или в виде парогенератора.

Установка антистатической обработки 6 выполнена в виде двух ванн (фиг. 2), для антистатической обработки форм 6.1 и их промывки 6.2 соответственно.

Распалубочная установка 5 выполнена на основе вибростола и содержит станину 5.1, на которой установлена рама 5.2 с возможностью вертикального перемещения, приемный столик 5.4 с рычажной подвеской и вибратор 5.3, выход которого кинематически соединен с рамой 5.2. Рама 5.2 снабжена съемной матрицей 5.5, в которой выполнены приемные окна (фиг. 3ф) с размерами и формой соответствующими размером и форме продольного сечения изделий.

Пример работы технологической линии по предлагаемому способу рассмотрен на примере производства тротуарной плитки (вариант 1, табл. 2).

Для выбранного варианта строительного изделия определяют требуемый компонентный состав и количественный состав сырьевой смеси для бетономешалки 1. Одновременно на посту 2 на его вибрационный стол устанавливают соответствующие пластмассовые формы, прошедшие антистатическую обработку на установке 6, а на распалубочной установке 5 устанавливают соответствующие матрицы 55.

В соответствии с выбранным компонентным составом смеси в бетономешалке 1 объемом не менее 16 л готовят бетонную смесь в следующем порядке. Вначале в бетономешалку 1 заливают 2/3 воды затворения и весь объем гидрофобизирующей жидкости. После их перемешивания в бетономешалку загружают в соответствующем соотношении цемент, песок, щебень и перемешивают. Одновременно в остаток /1/3/ воды затворения вводят соответствующий пигмент, перемешивают и заливают в бетономешалку 1. Перемешивание компонентного состава бетонной смеси в бетономешалке 1 ведут до получения однородного, пластичного бетона. Полученную бетонную смесь укладывают послойно в пластмассовые фигурные формы на вибростоле поста 1, например, вначале первый стол толщиной 10-20 мм. Включают вибростол. Под воздействием вибрации бетонная смесь, находящаяся в формах на вибрационном столе, освобождается от находящегося в ней воздуха. При полном освобождении смеси от крупных пузырьков воздуха, вызывающих появление раковин на поверхности и внутри изделия, на поверхности бетонной смеси в форме появляется цементное молочко.

При появлении на поверхности первого слоя бетонной смеси цементного молочка выключают вибрационный стол на посту 1 и укладывают в формы следующий слой бетонной смеси. Повторно включают вибростол и производят виброуплотнение суммарного слоя смеси в формах. При этом, чем больше этапов формирования и меньше толщина изделий (тоньше формовочный слой), тем выше качество изделий из бетонной смеси. В пределе возможен (на данной линии) процесс непрерывного формирования изделий путем медленной непрерывной заливки форм раствором (до полного их заполнения) при постоянно включенном вибростоле. Непрерывный процесс формирования хотя и обеспечивает повышенное качество изделий, однако затрудняет процесс формирования из-за необходимости соблюдения строгого режима дозировки и скорости залива раствора в формы.

Для изготовления строительных изделий стандартной толщины 40-60 мм достаточно применения упрощенного процесса формования (двухэтапного), при котором на первом этапе заполняют формы на половину их глубины с последующим виброуплотнением в течение 10-15 сек, и на втором этапе - заполняют формы до их полного заполнения с последующим виброуплотнением в течение 15-20 сек.

Отформованные на вибростоле изделия раскладывают на деревянном поддоне по высоте в 8-10 рядов. Каждый ряд прокладывается пленкой ПВХ и листом ДВП или пластика.

Скомплектованный поддон с изделиями с формовочного поста 2 переносят при помощи клещевого захвата или ручной гидравлической тележки на пост выдержки 3.

На посту 3 поддоны устанавливают в ряд, расстояние между рядами 0,5 м. Штабеля укрывают покрывалом из брезента и подают тепло. Изделия выдерживают на посту 3 при 28-30oC в течение времени не менее двух суток (46-60 ч) до получения распалубочной прочности.

После проявления распалубочной прочности поддон с изделиями в формах подается на установку 4. На установке 4 формы разогревают в течение 1,5-2 мин. при температуре 50-60oC, например, путем погружения изделий в формах в ванну с теплой содой до глубины, при которой вода не доходит до верхнего края формы на 2-3 мм. При этом за счет разности коэффициентов теплового расширения в течение указанного времени происходит полное отлипание бетонных изделий от пластмассовых форм. Далее изделия в формах подают на распалубочную установку 5. На установке 5 формы устанавливают вверх дном на матрице 5.5. Включают вибратор 5.3. Колебания вибратора 5.3 передаются на раму 5.2 с установленными на ее матрице 5.5 изделиями в формах. При этом на пластмассовые формы воздействуют через вертикальные вибрационные колебания с частотой 40-60 Гц и амплитудой 0,6-0,8 мм, приводящие к освобождению изделий из форм. Освободившиеся от форм изделия под действием собственного веса проваливаются в приемные окна матрицы 5.5 и подают на приемный столик 5.4. При попадании на столик 5.3 всех изделий с матриц 5.5 суммарный вес изделий превысит силу натяжения пружин рычажной подвески столика 5.4, последний опускается и выдвигается из под рамы 5.2 вместе с изделиями, освобожденными от форм. Изделия со столика 5.4 укладываются рядами на поддон по высоте 8-10 рядов и передаются на складирование. Формы, оставшиеся на матрице 5.5 распалубочной установки 5 передают на установку антистатической обработки 6 (фиг. 2), где формы проходят антистатическую обработку путем их опускания в ванну 6.1 с раствором антистатика, например, с раствором ортофосфорной кислоты, и последующую промывку в ванне 6.2, предварительно заполненную промывочной жидкостью, например, водой.

Отмытые от антистатика формы подают на формовочный пост 2 и процесс изготовления строительных изделий повторяется.

Предложенное изобретение прошло опытную проверку в АОЗТ "ЖБИ-2" и ведется его промышленное освоение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ БЕТОННОЙ СМЕСИ | 2003 |

|

RU2254987C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПСОБЕТОННЫХ БЛОКОВ И СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2086409C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИХ ПРОИЗВОДСТВА | 2003 |

|

RU2270091C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ ФАСАДНЫХ ИЗДЕЛИЙ ИЗ АРХИТЕКТУРНОГО БЕТОНА И ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2245784C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2087454C1 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1993 |

|

RU2043922C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ БЕТОННЫХ КАМНЕЙ | 2001 |

|

RU2187481C1 |

| СПОСОБ ФОРМОВАНИЯ СТРОИТЕЛЬНЫХ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ ИЗ БЕТОННЫХ СМЕСЕЙ | 2008 |

|

RU2351464C1 |

| СПОСОБ ОБРАБОТКИ БЕТОННОЙ СМЕСИ ДЛЯ ПРОИЗВОДСТВА БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2162408C1 |

| ФОРМА С НЕСКОЛЬКИМИ ФОРМОВОЧНЫМИ ОТСЕКАМИ | 1997 |

|

RU2113987C1 |

Изобретение относится к строительству, а именно к бетонным смесям, способам получения элементов из бетонной смеси и технологическим линиям для их изготовления. Согласно изобретения бетонная смесь содержащая портландцемент, песок с модулем крупности не менее 2 мм, наполнитель в виде щебня, краситель и поверхностноактивную добавку, соотношение компонентов в мас.% составляет: портландцемент 15oC23, песок 20oC30, наполнитель 47oC48, краситель 0,7oC1,1, поверхностноактивная добавка 0,04oC0,06, вода остальное, при этом размер зерен щебня соответствует 3-10 мм. Для получения бетонных изделий в способе, включающем укладку бетонной смеси в пластмассовые формы, виброуплотнение смеси, выдержку отформированных изделий в формах до набора распалубочной прочности и их распалубку, согласно изобретению укладку бетонной смеси производят в формах обработанных антистатиком, виброуплотнение смеси производят в формах в процессе поэтапного из заполнения, а перед распалубкой изделий осуществляют нагрев форм до температуры отделения последних от изделий. Кроме того в технологической линии для изготовления бетонных изделий содержащей последовательно установленные и технологически связанные бетономешалку, формовочный пост, пост выдержки отформованных изделий и распалубочную установку, соединенную по выходу отработанных форм, согласно изобретению дополнительно введена установка между постом выдержки и распалубочной установкой, а пост подготовки форм содержит установку антистатической их обработки, при этом установка для антистатической обработки форм выполнена в виде двух ванн для раствора антистатика и промывочной воды соответственно. 3 с. и 24 з. п. ф-лы, 3 ил.

Портландцемент 15 23

Указанный песок 20 30

Заполнитель 47 48

Краситель 0,7 1,1

Поверхностно-активная добавка 0,04 0,6

Вода Остальное

при этом размер зерен щебня соответствует 3 10 мм.

| RU, патент, 2010021, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ изготовления нитей для хирургических целей | 1928 |

|

SU17608A1 |

| Плиты бетонные | |||

| Сизов В.Н | |||

| Технология бетонных и железобетонных изделий | |||

| - М.: Высшая школа, 1972, с | |||

| Льночесальная машина | 1923 |

|

SU245A1 |

| SU, авторское свидетельство, 1500710, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1998-01-27—Публикация

1995-12-26—Подача