Изобретение относится к производству керамических изделий, в частности к производству кирпича.

Известен способ термообработки, включающий операции сушки и обжига керамических изделий, в котором тепло перепускают от одной камеры к другой, тепло удаляемых продуктов сгорания используют для нагрева садки, а тепло от охлаждения обожженного изделия используют для нагрева воздуха, который необходим при горении. Это позволяет сократить удельные расходы топлива по сравнению с камерными печами периодического действия, (Тихи О. Обжиг керамики, М., Стройиздат, 1988, с. 144-146, печь Hoffman, зигзагообразная печь).

Известна кольцевая камерная печь, в которой способ термообработки заключается в том, что в последнюю камеру охлаждения подают воздух, который, проходя последовательно камеры охлаждения, нагревается, охлаждая при этом обожженные керамические изделия, затем нагретый воздух поступает в камеры обжига, где происходит процесс горения топлива, горячие продукты сгорания передают тепло изделию, а затем продукты сгорания поступают в камеры подогрева, где происходит подогрев и досушка сырца, затем охлажденные газы направляют в сушило или выбрасывают в атмосферу, (там же с. 146, печь Mendheim).

Наиболее близким аналогом является способ термообработки керамических изделий в многокамерной печи, содержащей камеры для последовательно проводимых в каждой из них операций сушки, подогрева, обжига, охлаждения и систему рециркуляции, включающий последовательную загрузку заготовок в камеру сушки, подачу воздуха в камеру охлаждения, а теплоносителя в камеру обжига, отбор отходящих газов из камер печи в систему рециркуляции и удаления отработанных газов в атмосферу, выгрузку изделий из камеры охлаждения (Кашкаев И.С., Шейнман Е. Ш. Производство керамического кирпича М., Высшая школа, 1983, с. 143-144, многокамерная печь).

К недостаткам известных способов следует отнести сложность использования системы отопления с высокоскоростным истечением продуктов сгорания для интенсификации процессов теплопередачи, получения равномерных полей температур, а также невысокое качество изделий и продолжительный процесс обжига.

Технической задачей предлагаемого изобретения является интенсификация процессов тепло-массообмена между продуктами сгорания и садкой, а также повышение функционально-эксплуатационных характеристик процессов сушки и обжига путем получения равномерных полей температур, повышения качества изделий и сокращения времени сушки и обжига.

Поставленная задача решается за счет того, что способу термообработки керамических изделий в многокамерной печи, содержащей камеры для последовательно проводимых в каждой из них операций сушки, подогрева, обжига, охлаждения и систему рециркуляции, включает последовательную загрузку заготовок в камеру сушки, подачу воздуха в камеру охлаждения, а теплоносителя в камеру обжига, отбор отходящих газов из камер печи в систему рециркуляции и удаления отработанных газов в атмосферу, выгрузку изделий из камеры охлаждения, при этом в систему рециркуляции отбирают отходящие газы из камер обжига и охлаждения, перемешивают с отходящими газами из камеры сушки до получения рециркулята, а затем разделяют на два потока, причем первый поток, по массе соответствующий массе отходящих газов и воздуха, поданного на охлаждение, поступивших в систему рециркуляции, удаляют в атмосферу, а второй поток, превышающий по массе первый поток более чем в два раза, возвращают в камеры сушки, подогрева и охлаждения, кроме того, предусмотрен вариант, когда отходящие газы из камеры сушки разделяют на два потока, причем первый поток, по массе соответствующий массе отходящих газов и воздуха, поданного на охлаждение, поступивших в систему рециркуляции, удаляют в атмосферу, а второй поток возвращают в систему рециркуляции, где перемешивают с отходящими газами из камер обжига и охлаждения и направляют в камеры сушки, подогрева и охлаждения.

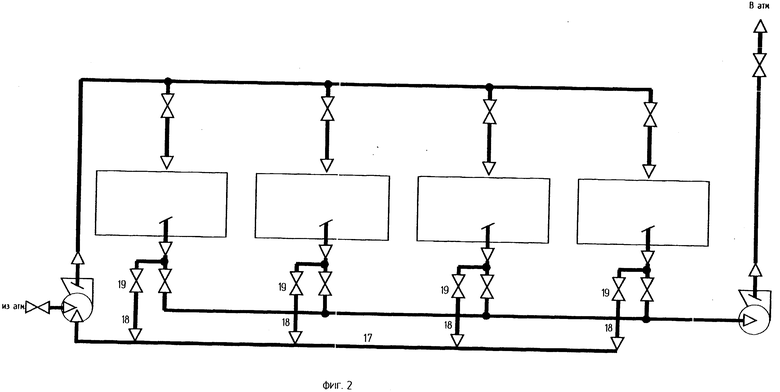

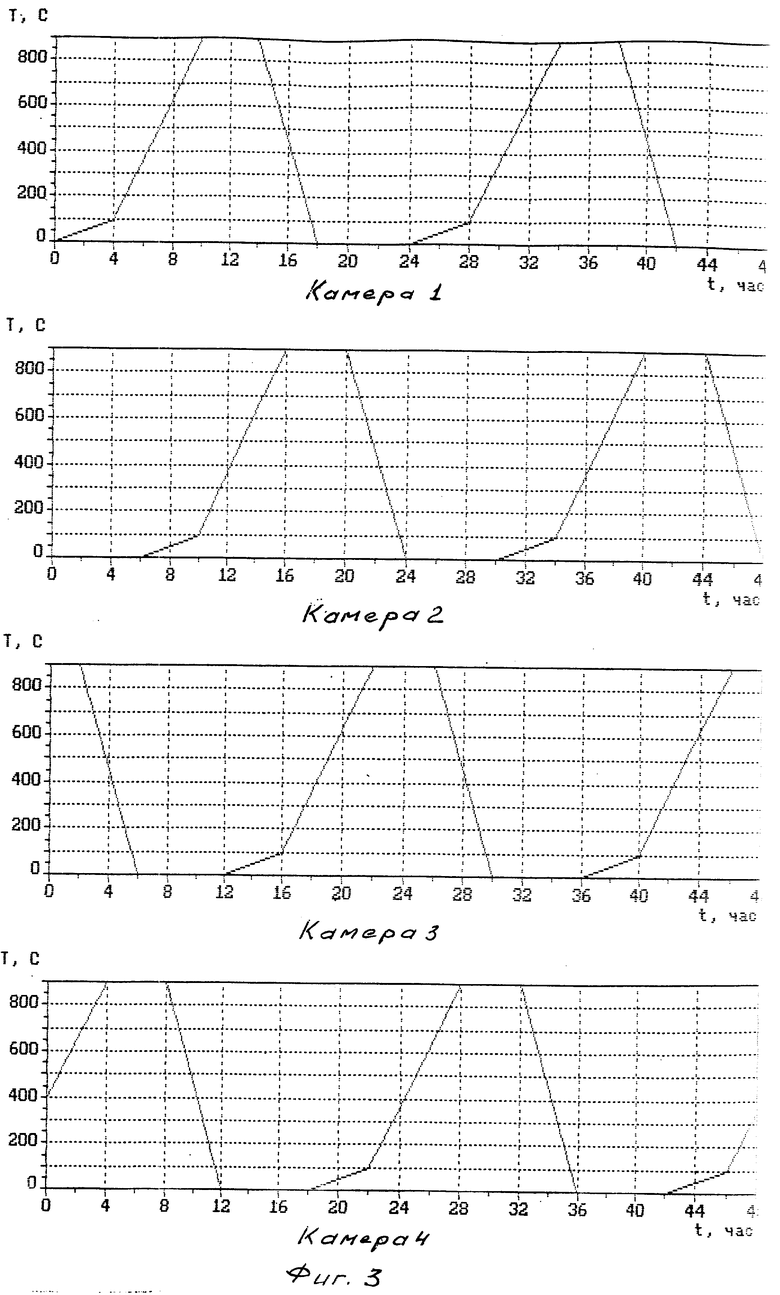

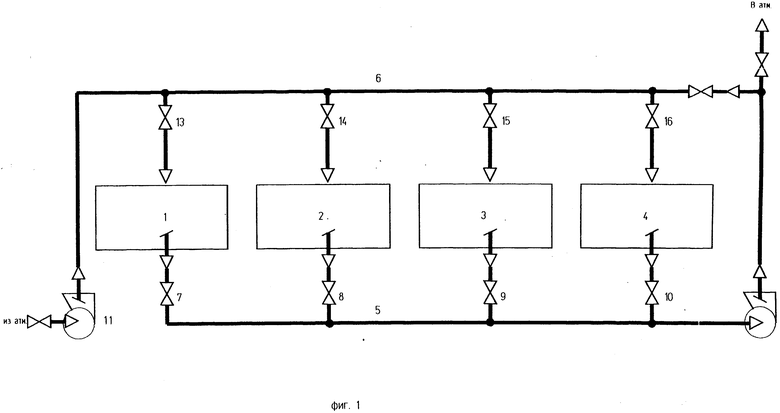

Предлагаемый способ сушки и обжига керамических изделий поясняется схемой на фиг. 1 и 2 и циклограммой работы камер на фиг. 3.

Печь содержит, например, четыре камеры 1 - 4, связанные между собой дымоходами 5 и 6, один из которых 5 служит для удаления продуктов сгорания, рециркулята и воздуха, а через другой 6 поступают рециркулят и воздух в камеры. Камеры представляют собой камерные печи, оснащенные скоростными топливосжигающими устройствами с принудительной подачей воздуха из атмосферы. Рециркулят представляет собой смесь продуктов сгорания, отработанных сушильных газов и воздуха. Дымоходы 5 и 6, а также магистрали с клапанами 7 образуют систему рециркуляции. В систему рециркуляции включены вентилятор 11 для подачи атмосферного воздуха и вентилятор 12 для отбора отработанных газов из камер 1 - 4 и подачи рециркулята в камеры 1 - 4.

Способ реализуется следующим образом.

Все камеры работают по последовательной технологической цепочке. В камеру 1 загрузили изделия, приготовленные для обжига. Начинается процесс сушки. В это время в камере 4 уже происходит следующая технологическая операция - обжиг и продукты сгорания из камеры 4 поступают в систему рециркуляции, в частности, в дымоход 5. В это же время в камере 3 происходит охлаждение обожженных изделий, в камере 2 - разгрузка готовой и загрузка новой партии изделий.

Отработанные газы, поступившие из камер 1, 3 и 4, перемешиваются в дымоходе 5. Затем меньшую часть смеси, соответствующую по массе отработанным продуктам сгорания и воздуха, поступившим в систему рециркуляции, удаляют в атмосферу, а большая часть подогретой смеси, необходимой для проведения технологического процесса в данный момент времени, согласно циклограмме работы камер через дымоходы 5 и 6 с помощью вентилятора 12 подается в камеры 1 и 3. Температурный и влажностный режим в системе рециркуляции поддерживается путем подачи атмосферного воздуха в систему, например, с помощью вентилятора 11. По окончании сушки прекращают подачу в камеру 1 и подают продукты сгорания. Клапан 13 камеры 1 закрыт. Включают систему отопления и начинается процесс обжига. В это время в камере 4 закончен обжиг, система отопления отключена, открывают клапаны 10 и 16 и горячие газы поступают в систему рециркуляции и в камере 4 начинают процесс охлаждения изделий.

В камере 3 закончен процесс охлаждения, клапаны 9 и 15 закрыты, начинается выгрузка готовых изделий и загрузка новой партии.

В камере 2 закончена выгрузка-загрузка, открывают клапаны 8 и 14 и начинается процесс сушки.

Таким образом процессы сушки, обжига, охлаждения и выгрузки-загрузки периодически повторяются в каждой камере.

Возможно все отработанные газы после обжига и охлаждения снова подавать в камеры, где происходят процессы сушки, подогрева и охлаждения, через дополнительный дымоход 17 с магистралями 18 и клапанами 19 системы рециркуляции, а из камер сушки и подогрева одну часть отработанных газов возвращать в систему рециркуляции, а другую часть - выбрасывать в атмосферу. Способ предусматривает как одновременную работу всех камер, так и частичную, например, во время проведения текущего или капитального ремонта одной из камер, а также различные циклограммы работы камер.

Система рециркуляции, включающая рециркуляционный вентилятор, выбирается таким образом, чтобы процессы сушки и охлаждения приблизить к предельным временным циклам. Система отопления камер выбирается, исходя из максимально возможной скорости нагрева и обжига. Так, например, при термообработке кирпича полусухого прессования в четырехкамерной печи расходы продуктов сгорания и атмосферного воздуха составят 3000 - 15000 м3/ ч, а рециркуляционной смеси - 30000 - 70000 м3/ч.

Предлагаемый способ позволяет значительно сократить площади, занимаемые печным отделением без изменения объема производства изделий, за счет интенсификации процессов сушки и обжига, а также производить их в одном агрегате и, кроме того, значительно сократить время технологического процесса, так как сокращается время, предназначенное на загрузку и выгрузку изделий в камеры сушки, а затем в камеры обжига, так как данный способ позволяет это производить в одной и той же камере.

Кроме того, предлагаемый способ позволяет получать изделия более высокого качества по сравнению с известными аналогичными способами, поскольку процесс сушки постепенно переходит в обжиг без термических перегрузок и оба эти процесса протекают более интенсивно и равномерно.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУННЕЛЬНАЯ ПЕЧЬ-СУШИЛКА | 2009 |

|

RU2406049C1 |

| ВРАЩАЮЩАЯСЯ ПЕЧЬ ДЛЯ ОКИСЛИТЕЛЬНОГО ОБЖИГА СУЛЬФИДНОЙ РУДЫ | 2020 |

|

RU2745519C1 |

| Способ обжига углеродных заготовок | 1990 |

|

SU1736923A1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2321809C2 |

| СПОСОБ ПОДОГРЕВА МЕТАЛЛИЧЕСКОГО СКРАПА | 2013 |

|

RU2554248C2 |

| МНОГОКАМЕРНАЯ ОБЖИГОВАЯ ПЕЧЬ | 1996 |

|

RU2102665C1 |

| РЕКУПЕРАТИВНАЯ ГОРЕЛКА | 2024 |

|

RU2839889C1 |

| СПОСОБ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И КОМПЛЕКС ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2012 |

|

RU2521261C1 |

| СПОСОБ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2045725C1 |

| СПОСОБ КАЛЬЦИНАЦИИ МИНЕРАЛОВ | 2011 |

|

RU2516431C2 |

Использование: в производстве керамических изделий, в частности в производстве кирпича. Сущность изобретения: способ термообработки керамических изделий в многокамерной печи, содержащей камеры для последовательно проводимых в каждой из них операций сушки, подогрева, обжига и систему рециркуляции, включающий последовательную загрузку заготовок в камеру сушки, подачу воздуха в камеру охлаждения, а теплоносителя в камеру обжига, отбор отходящих газов из камер печи в систему рециркуляции и удаления отработанных газов в атмосферу, выгрузку изделий из камеры охлаждения, отличающийся тем, что в систему рециркуляции отбирают отходящие газы из камер обжига и охлаждения, перемешивают с отходящими газами из камеры сушки до получения рециркулята, а затем разделяют на два потока, причем первый поток, по массе соответствующий массе отходящих газов и воздуха, поданного на охлаждение, поступивших в систему рециркуляции, удаляют в атмосферу, а второй поток, превышающий по массе первый поток более, чем в два раза, возвращают в камеры сушки, подогрева и охлаждения. Рассмотрен вариант выполнения способа, в котором отходящие газы из камеры сушки разделяют на два потока, причем первый поток, по массе соответствующий массе отходящих газов и воздуха, поданного на охлаждение, поступивших в систему рециркуляции, удаляют в атмосферу, а второй поток возвращают в систему рециркуляции, где перемешивают с отходящими газами из камер обжига и охлаждения и направляют в камеры сушки, подогрева и охлаждения. 2 с.п. ф-лы., 3 ил.

| Тихи О | |||

| Обжиг керамики | |||

| - М.: Стройиздат, 1988, с.144 - 146 | |||

| Кашкаев И.С., Шейнман Е.Ш | |||

| Производство керамического кирпича | |||

| - М.: Высшая школа, 1983, с.143 и 144. |

Авторы

Даты

1998-01-27—Публикация

1996-09-25—Подача