Изобретение относится к устройствам для вдувания пылевидного угля и газообразного окислителя в шахту доменной печи, в частности посредством копья, вводимого в фурму для дутья горячего воздуха.

Известно, что ввод пылевидного угля в струю горячего воздуха, подаваемого через фурмы для дутья горячего воздуха в верхнюю часть шахту доменной печи, имеет много преимуществ. В частности, это позволяет увеличить производительность доменной печи и заменить значительную часть кокса более дешевым углем.

Такое вдувание пылевидного угля обычно осуществляют копьем в струю горячего воздуха на определенном расстоянии вверх по течению от конца сопла фурмы для дутья в шахту печи. Пылевидный уголь находится во взвешенном состоянии в инертном газе. Окислитель состоит либо из струи горячего воздуха, который может быть обогащен или не обогащен кислородом, либо из чистого кислорода, вводимого через отдельную трубу вблизи конца сопла фурмы. В последнем случае чистый кислород используют для образования первичной топливной смеси с пылевидным углем на выходе из копья, при этом струя горячего воздуха образует вторичный воздух для горения.

Из описания патента ФРГ ДЕ-4008963 Cl C 21 В 5/00, 1991, известно устройство для совместного вдувания пылевидного угля и кислорода в металлоприемник доменной печи, содержащее копье, погруженное одним концом в фурму для дутья горячего воздуха. Корпус копья содержит внутреннюю трубу для пылевидного угля и наружную трубу, образующую с внутренней трубой кольцевой трубопровод для кислорода. При вдувании сопло для пылевидного угля непосредственно окружено по его периферии кольцевой струей кислорода. Хотя это устройство является приемлемым при низких скоростях потока, возникают проблемы, связанные с вводом в металлоприемник печи большого количества пылевидного угля.

Это происходит вследствие того, что для эффективной работы во время вдувания пылевидного угля в доменную печь необходимо получить по возможности более полное сгорание угля в турбулентной зоне в непосредственной близости от конца сопла фурмы в шахте. Если это сгорание не происходит соответственно до, или в этой зоне, особенно в том случае, когда работают с высокими скоростями потока пылевидного угля в фурму, то большие количества порошковых остатков от сгорания накапливаются в доменной печи и ее фильтрах и значительно повышают сопротивление потоку горячих газов. С одной стороны, трудность в достижении полного сгорания в этой турбулентной зоне создается из-за имеющегося небольшого расстояния, а с другой стороны, из-за высокой скорости струи горячего воздуха в фурму. В течение исключительно короткого отрезка времени для сгорания частиц углерода на выходе из копья плотная струя пылевидного угля во взвешенном состоянии в инертном газе должна прерываться, в результате изолированные частицы угля необходимо повторно нагревать до тех пор, пока не произойдет высвобождение пиролизных газов, которые должны смешиваться с топливом, газообразная смесь должна воспламеняться, а твердые остатки от пиролиза должны вступать в реакцию с окислителем в гетерогенной реакции окисления. Одной из основных проблем ввода порошкообразного угля в шахту печи является увеличение кинетики для осуществления этих механизмов горения, которые были описаны очень кратко.

Задачей настоящего изобретения является разработка нового устройства для одновременного ввода порошкообразного угля и газообразного окислителя в тигель доменной печи, содержащего копье, погруженное в фурму для дутья горячего воздуха, что позволит значительно улучшить эффективность горения особенно при работе с высокой скоростью подачи порошкообразного угля.

Согласно настоящему изобретению пылевидный уголь вводят не в форме сплошной плотной струи, а в виде полой кольцеообразной струи. Это создает преимущество непосредственно в том, что струя более легко разбивается на изолированные частицы, чем сплошная плотная струя, передающая пылевидный уголь с той же скоростью потока. Кроме того, увеличивается внешняя поверхность струи, тогда как толщина струи уменьшается, в результате изолированные частицы угля подвергаются более прямо воздействию излучения.

Газообразный окислитель, например, кислород, больше не впрыскивают вокруг струи пылевидного угля, а вводят непосредственно внутрь полой кольцеобразной струи пылевидного угля. Это дает множество преимуществ. Во-первых, окислитель не образует холодный экран между дутьем горячего воздуха и струей пылевидного угля. Во-вторых, следует отметить, что кольцеообразная струя пылевидного угля имеет ее внешнюю поверхность, подвергаемую действию дутья горячего воздуха, и внутреннюю поверхность, подвергаемую действию газообразного окислителя. Следовательно, частицы угля в кольцеообразной струе содержатся в тонком слое между двумя потоками окислителя, что оказывает положительный эффект на быстрое образование воспламеняющейся смеси. Наконец, следует особо отметить, что под влиянием большого притока тепла из-за высоких температур в шахту, окислительный газ, вводимый в полость струи пылевидного угля, претерпевает очень быстрое расширение, которое в буквальном смысле заставляет полую кольцеообразную струю пылевидного угля воспламеняться изнутри. Такой выброс способствует распространению окислителя, горячего дутья и топлива, в результате образуется идеальная турбулентная смесь в зоне тигеля вблизи фурмы, где происходит самопроизвольное горение.

Все эти явления взаимно поддерживаются, повышая значительно эффективность горения, когда пылевидный уголь вводят через фурму горячего дутья в тигель печи, работающей на горячем дутье. Теперь, когда эффективность горения значительно улучшается, можно работать при более высоких скоростях потока пылевидного угля без риска забивания фильтра в системе дутья горячего воздуха в доменной печи. Следовательно, большое количество кокса можно заменить углем, который более дешевый.

В соответствии с дополнительным признаком изобретения ввод пылевидного угля и газообразного окислителя осуществляют в зоне конца сопла фурмы в шахте. Для всех практических целей следует отметить, что прежде инжекцию пылевидного угля необходимо было осуществлять на определенном расстоянии вверх по течению от конца сопла, в результате путь действия механизма горения увеличивался. Теперь, согласно настоящему изобретению, разбивание струи угля происходит фактически прямо на выходе из фурмы. Из этого следует, что путь действия для механизма горения очень непродолжительный и что копье для инжекции может в действительности проникать в тигель без снижения эффективности горения.

Непосредственным преимуществом этого признака является то, что сопло фурмы для подачи горячего дутья подвергается меньшим напряжениям, а кроме того, исключается возможность прилипания горячей золы к холодным стенкам фурмы, что не только оказывает благоприятный эффект на срок службы последнего, но также препятствует забиванию золой сопла фурмы для горячего дутья. Инжекция пылевидного угля и окислителя в зону конца сопла фурмы в шахте позволяет увеличить срок службы фурм, которые вводят пылевидный уголь, без снижения эффективности горения.

Копье для комбинированного ввода пылевидного угля и газообразного окислителя содержит в его корпусе отдельные трубопроводы для пылевидного угля и газообразного окислителя и оно отличается тем, что корпус копья имеет на своем конце, погружаемом в фурму горячего дутья, сопло для инжекции пылевидного угля, причем сопло расположено кольцеообразно вокруг сопла для ввода газа-окислителя.

Корпус копья преимущественно содержит внутреннюю трубу, образующую внутренний трубопровод для газообразного окислителя и наружную трубу, окружающую внутреннюю трубу, образуя с последней кольцеобразный трубопровод для пылевидного угля.

Такая конструкция сопла позволяет, в частности, прямо изготавливать кольцеобразное сопло для инжекции пылевидного угля, окружающее сопло для ввода газообразного окислителя. Следует отметить, что поток пылевидного угля в корпусе копья является прямолинейным потоком, который не подвергается каким-либо большим отклонениям. В этой связи следует подчеркнуть тот факт, что пылевидный уголь имеет значительное количество абразивного порошка и поэтому любая стенка, вызывающая отклонение пути потока, подвергается значительному износу. Теперь такой износ в зоне стенки корпуса копья может привести к внезапному разрушению этой стенки и к опасности неминуемого полного разрушения копья и трубопровода горячего дутья.

Устройство для соединения корпуса копья с системой подачи пылевидного угля, находящегося во взвешенном состоянии в инертном газе, например, окислителе, предпочтительно расположено снаружи трубопровода для горячего дутья. Это устройство затем устанавливают на том конце корпуса копья, который расположен противоположно концу таким образом, это позволяет упростить ввод через колено фурмы корпуса копья, проникающего в трубопровод горячего дутья.

Задача конкретного исполнения соединительного устройства - это исключение любого износа, вызванного абразивным потоком пылевидного угля.

Технический результат достигается в соединительном устройстве посредством распределения потока пылевидного угля во множество каналов для пылевидного угля, соединенных с кольцеобразным трубопроводом, а также побуждение к прохождению газообразного окислителя через каналы, которые соединены с внутренним трубопроводом и расположены между каналами для пылевидного угля. Итак, соединительное устройство включает в себя первые каналы, соединяющие первое соединительное колено фурмы с кольцевым трубопроводом, и вторые каналы, расположенные между первыми каналами, для соединения второго соединительного колена с внутренним трубопроводом. Таким образом, каналы для газообразного окислителя не должны проходить через поток пылевидного угля и, следовательно, они не подвергаются износу из-за этого высокоабразивного потока.

Соединительное устройство, преимущественно, содержит распределительное устройство, имеющее две противоположно расположенные поверхности, причем, корпус копья выходит через одну из этих поверхностей, а первое соединительное колено проходит в осевом направлении корпуса копья через противоположную поверхность в распределительное устройство, причем последнее снабжено центральным глухим отверстием, аксиально проходящим через внутренний трубопровод, кольцевой полостью, аксиально удлиняющей кольцевой трубопровод, по крайней мере, двумя каналами, расположенными симметрично вокруг центрального отверстия и выходящими на одной стороне кольцевой полости, а на другой стороне в первом соединительном колене, по крайней мере, одним вторым каналом, расположенным между первыми каналами и соединяющим центральное отверстие со вторым соединительным коленом. Эта конструкция соединительного устройства является как можно увидеть, особенно компактной, и она исключает износ, вызванный потоком абразивного пылевидного угля.

Вот почему пылевидный уголь вводят, по существу, аксиально в кольцевой трубопровод копья, т. е. в потоке, имеющем симметрию вращения, причем без сообщения ему значительных изменений в направлении.

Чтобы дополнительно улучшить равномерность подачи в кольцевой трубопровод, кольцевая полость, аксиально удлиняющая кольцевой трубопровод в распределительном устройстве, имеет сечение, которое неуклонно уменьшается от конца сопла первых каналов в направлении конца сопла кольцевого трубопровода. Следует отметить, что эта конструкция также исключает какую-либо прерывистость во внутренних стенках распределительного устройства.

Предпочтительный вариант исполнения устройства для подачи газообразного окислителя, содержащий кольцевую камеру, расположенную по периферии, в которую проходят множество вторых каналов, распределенных вокруг центрального канала, имеет преимущество в снижении потерь в напоре потока газообразного окислителя в зоне соединительного устройства.

Соединительное устройство состоит преимущественно, из двух частей, соединенных аксиально винтами. Внутренняя труба прикреплена ко второй части устройства. Эта конструкция имеет преимущество в том, что состоит из легко изготавливаемых деталей и упрощает установку и демонтаж внутреннего трубопровода в соединительном устройстве.

Наружный трубопровод преимущественно снабжен фланцем, который прикреплен винтами ко второй части устройства.

Преимущественное альтернативное исполнение предложенного копья состоит из корпуса копья, погруженного одним концом в фурму дутья горячего воздуха в ванну шахтной печи, особенно доменной печи, причем, корпус копья окружает внутреннюю трубу, образуя внутренний трубопровод для газообразного окислителя, а наружная труба окружает внутреннюю трубу, образуя с последней кольцевой трубопровод для пылевидного угля,

распределительное устройство для соединения внутренней трубы с системой подачи газообразного окислителя и кольцевого трубопровода с системой подачи пылевидного угля;

средство для электрической изоляции внутренней трубы от наружной трубы и средство для приложения разности потенциала между наружной и внутренней трубами для создания электрического поля в кольцевом канале.

Основным преимуществом этого варианта устройства является то, что оно позволяет подвергать просто и эффективно поток пылевидного угля действию электрического поля, что оказывает благоприятное влияние на кинетику горения на выходе из копья, особенно при образовании реактивной смеси между частицами угля, которые находятся во взвешенном состоянии в инертном газе, и газа-окислителя. Следует отметить, что длина этого электрического поля может быть равна длине корпуса копья.

Распределительное устройство согласно этому альтернативному варианту исполнения преимущественно представляет собой распределительное устройство, изготовленное из твердого диэлектрического материала, т.е. материала, который является очень стойким к износу, вызванному пылевидным углем. Например, керамический материал, особенно керамический материал на основе окиси алюминия. Благодаря этому устройству, изготовленному из диэлектрического материала, можно решать просто и эффективно проблему электрической изоляции между наружной трубой и внутренней трубой корпуса копья.

Это распределительное устройство представляет собой преимущественно призматическое устройство, имеющее первое и второе основания и множество горизонтальных поверхностей, причем, это устройство снабжено: глухим центральным отверстием в первом основании для приема одного конца внутренней трубы; полостью, образующейся во втором основании; каналами, окружающими центральное отверстием и проходящими через упомянутую полость, чтобы выйти в первом основании; первым боковым отверстием, расположенным между каналами для образования конца сопла на первой боковой поверхности и для выхода в центральное отверстием, и вторым боковым отверстием, расположенным между каналами, образующим конец сопла на второй боковой поверхности и выходящим в центральном отверстии.

Это особенно простая конструкция, позволяющая передавать окислительный газ во внутренней трубе и пылевидный уголь в наружной трубе без риска эрозии труб для окислительного газа, вызываемой потоком пылевидного угля, и без риска электрического краткого замыкания.

Для того, чтобы сделать просто и эффективно различные соединения с диэлектрическим призматическим устройством, распределительное устройство преимущественно содержит:

первую переднюю пластину, которая лежит на втором основании призматического устройства и несет в удлинении полости соединительное колено для пылевидного угля;

переднюю часть устройства, которая несет наружную трубу и лежит на первом основании призматического устройства;

первую боковую пластину, которая лежит на первой боковой поверхности призматического устройства и несет в удлинении первого бокового отверстия соединительное колено для газообразного окислителя, и

вторую боковую пластину, лежащую на второй боковой поверхности призматического устройства и несущую, в удлинении второго бокового отверстия, электрод, проникающий через последнее в центральное отверстие.

Для соединения призматического устройства и передней части устройства, которая несет наружную трубу, распределительное устройство преимущественно, содержит болты, соединяющие переднюю часть устройства с первой передней пластиной.

Внутренняя труба преимущественно снабжена фланцем, расположенным аксиально между распределительным устройством и передней частью устройства и удерживаемым там посредством осевого соединения распределительного устройства и передней части устройства. Этот фланец дает простое и эффективное решение для закрепления внутренней трубы на соединительном устройстве и при этом позволяет уплотнять глухое отверстие вокруг внутренней трубы.

Передняя часть устройства выполнена преимущественно с пазом, который расширяется от конца сопла наружной трубы в направлении распределительного устройства. Поверхность, которая определяет границы паза, предпочтительно изогнута, образована конической секцией и проходит по касательной к внутренней поверхности наружной трубы. Внутренняя труба снабжена, в зоне конца ее сопла в распределительном устройстве, коленом, имеющим форму по существу, горлышка бутылки, которое после соединения копья располагается в пазу передней части устройства, образуя кольцевой канал, переходящий по существу, по касательной в кольцевой канал корпуса копья. Кроме того, она обеспечивает хорошее распределение флюса из пылевидного угля в кольцевом канале корпуса копья.

Следует отметить, что во всех вариантах исполнения копья внутренняя труба преимущественно снабжена, в зоне ее выпускного патрубка, отражателем, чтобы способствовать воспламенению струи газообразного окислителя на выходе из копья в радиальном направлении. Этот отражатель содержит спиральный элемент, выполненный за одно целое в инжекционном сопле, образованном внутренней трубой.

Задача настоящего изобретения - это также преимущественное решение, позволяющее просто и полностью безопасно вводить копье в трубопровод горячего дутья воздуха до зоны конца сопла фурмы в металлоприемник.

В этой связи следует вспомнить, что прежде ввод копья осуществляли через трубопровод, расположенный вверх по течению от фурмы. Этот трубопровод, который называют соплом фурмы, образует его передней частью шаровое шарнирное соединение на фурме для обеспечения относительного углового перемещения между фурмой и соплом фурмы в результате тепловых напряжений в системе трубопровода для подачи горячего дутья. Теперь, чтобы головка копья могла проникнуть через сопло фурмы до зоны конца сопла фурмы, необходимо выбрать очень небольшой угол между осью копья и осью сопла фурмы. Из этого следует, что длина выступающей части копья в трубопроводе горячего дутья большая, и что центрирование головки копья в фурму затрудняется, т.е. становится неопределенным и неустойчивым, поскольку существует возможность для относительного перемещения между фурмой и соплом фурмы. Таким образом, несоосность конца копья в фурме неизбежно приводит к повреждению последней, когда струя пылевидного угля ударяется о стенки, ограничивая напор в трубопроводе дутья горячего воздуха.

Таким образом, можно сразу оценить, что предложенное в объеме настоящего изобретения техническое решение не имеет этих недостатков.

Это техническое решение заключается в вводе копья через канал, выполненный в двойной стенке, которая образует трубопровод фурмы для дутья горячего воздуха. Такая конструкция копья позволяет обеспечить точное и надежное регулирование головки копья в трубопроводе горячего дутья, в зоне конца сопла фурмы, в металлоприемнике доменной печи.

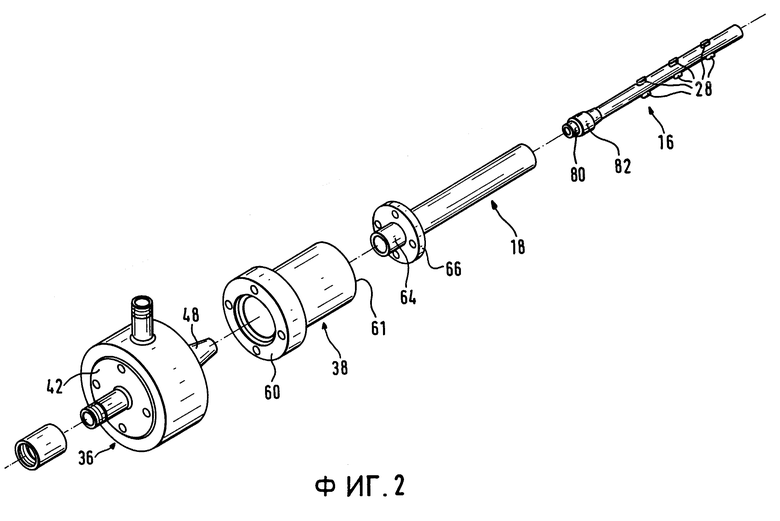

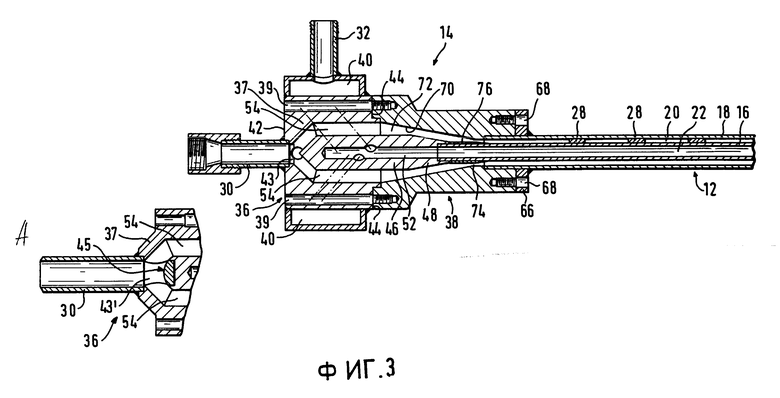

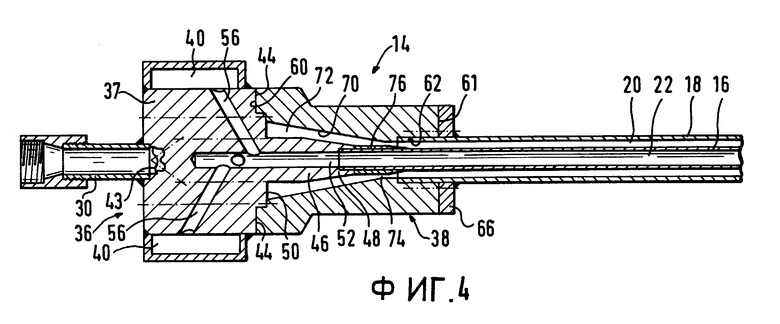

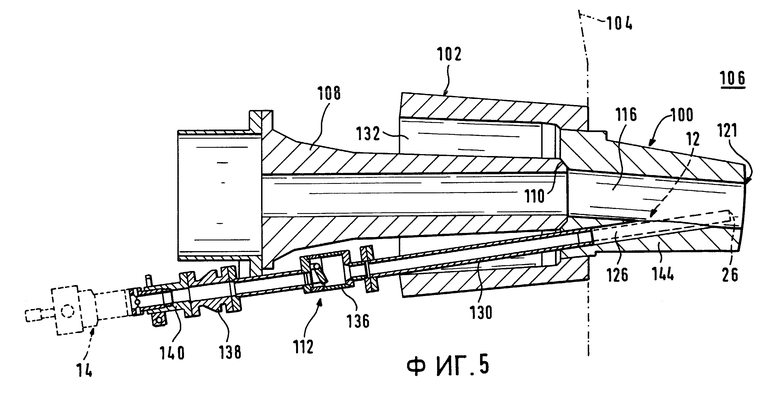

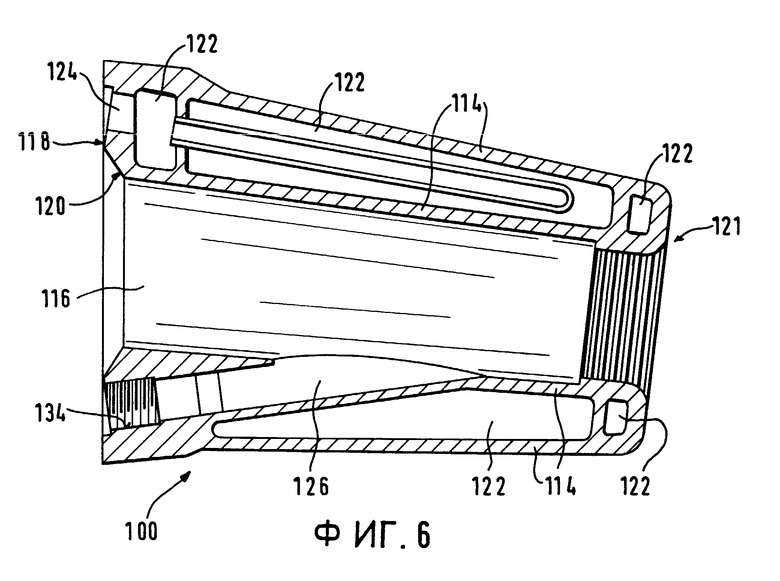

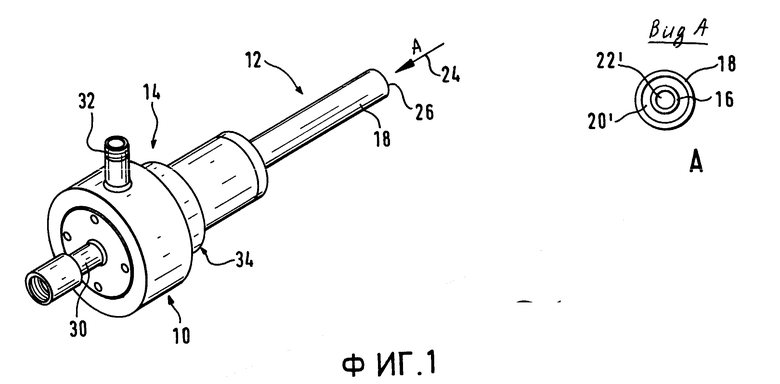

На фиг. 1 представлен вид в перспективе предпочтительной конструкции копья согласно изобретению; на фиг. 1, А - вид спереди инжекционных сопел копья, показанного на фиг. 1; на фиг. 2 - трехмерное изображение копья, показанного на фиг. 1; на фиг. 3 - вид в продольном разрезе копья, представленного на фиг. 1; на фиг. 3,А - вид в разрезе другого варианта копья, показанного на фиг. 3; на фиг. 4 - вид в продольном разрезе копья, показанного на фиг. 1, в плоскости разреза образует угол 45o с плоскостью разреза на фиг. 3; на фиг. 5 - схематический вид в разрезе через устройство для установки копья согласно изобретению в фурме горячего дутья, предназначенной специально для этой цели; на фиг. 6 - вид в разрезе фурмы, специально предназначенной для установки копья согласно изобретению; на фиг. 7 - вид в продольном разрезе копья согласно изобретению, которое позволяет подвергать пылевидный уголь в копье действию электрического поля; на фиг. 8 - вид в разрезе копья, показанного на фиг. 7, в плоскости разреза, образующей угол 90o с плоскостью разреза на фиг. 7.

Первый вариант копья 1, применяемого для осуществления способа согласно изобретению, описан со ссылкой на фиг. 1 - 4. Оно состоит, в основном, из продолговатого корпуса 2 копья, который прикреплен одним из его концов к соединительному устройству 3. Последнее служит для соединения копья 1 с системой подачи пылевидного угля, находящегося во взвешенном состоянии в инертном газе, и системой подачи газообразного окислителя. В качестве газообразного окислителя может быть использован, например, кислород.

Корпус копья состоит из двойного трубопровода, образованного внутренней трубой 16 и наружной трубой 7. Труба 6, которая имеет сечение, меньшее, чем сечение трубы 7, вводится аксиально в последнюю, образуя кольцевой трубопровод 4 между двумя трубами 6 и 7. Этот кольцевой трубопровод 4 предназначен для прохода пылевидного угля, тогда как первая труба 6 образует цилиндрический канал 5 для прохода газообразного окислителя.

Фиг. 1,А представляет вид спереди корпуса 2 копья в направлении стрелки 24 на фиг. 1. Можно увидеть, что корпус 2 копья образует на своем свободном конце 8 конец двойного сопла. Последнее содержит кольцеобразное сопло 4 для вдувания, в котором оканчивается кольцеобразный трубопровод 4 и круглое инжекционное сопло 5, в котором оканчивается цилиндрический трубопровод 5. Сопло 4 для вдувания пылевидного угля расположено кольцеобразно вокруг сопла 5 для ввода газообразного окислителя. При применении этого копья можно образовать полую кольцеобразную струю пылевидного угля, а газообразный окислитель вводить на внутреннюю поверхность полой кольцеобразной струи в полном соответствии с предложенным способом.

Фиг. 2 показывает, что труба 6 снабжена распорками 9, которые обеспечивают разнесение наружной трубы 7 в радиальном направлении относительно внутренней трубы 6. Поскольку эти распорки подвергаются действию потока пылевидного угля, то их предпочтительно изготавливают из прочного материала, который фактически не восприимчив к истиранию.

Соединительное устройство 3 содержит первую соединительную муфту 10 для подачи пылевидного угля и второй соединитель 11 для подачи газообразного окислителя. Оба соединителя 10 и 11, а также корпус 2 копья, расположены, преимущественно, на распределительном устройстве 12, состоящем предпочтительно из двух частей - подузлов 13 и 14, соединенных винтами в удлинении оси корпуса 2 копья. Фиг. 3 показывает два отверстия 15, предназначенных для приема этих винтов, которые проходят из части 13 в часть 14.

Часть 13 включает в себя сплошной цилиндрический корпус 16, окруженный периферийной кольцевой камерой 17, в которой оканчивается вторая соединительная муфта 11 для подачи газообразного окисителя. Первая соединительная муфта 10 оканчивается аксиально через основание 18 в полости 19 цилиндрического корпуса 16.

На стороне, где расположено противоположное основание 20, цилиндрический корпус 16 имеет цилиндрическое осевое удлинение 21, по существу, меньшего диаметра, чем сплошной цилиндрический корпус 16, которое оканчивается частью 22 в форме усеченного конуса. На его основании осевое удлинение 21 окружено торцовым элементом 23, таким образом основание 20 цилиндрического корпуса 16 уменьшено до плоского кольцеобразного кольца 20, окружающего торцевой элемент 23.

Центральное глухое отверстие 24 проходит аксиально от торца части в форме усеченного конуса прямо в сплошной цилиндрический корпус 16. Это центральное отверстие 24 имеет по существу такой же внутренний диаметр, как и диаметр трубы 6. Вокруг этого центрального отверстия 24 в сплошном цилиндрическом корпусе 16 проходят первые каналы 25, которые проходят в кольцевую поверхность, образованную торцевым элементом 23 вокруг осевого удлинения 21. На стороне, где расположено основание 18 цилиндрического корпуса 16, эти каналы 25 проходят в осевую полость 19, в которой оканчивается муфта 10. Каналы 25 расположены предпочтительно симметрично вокруг глухого отверстия. В показанном на фигурах примере имеются четыре канала 25, каждый из которых разнесен на 90o.

Фиг. 3,А показывает другое исполнение конца патрубка соединительной муфты 10 в корпусе 16. Объем полости 19 значительно увеличен по сравнению с объемом полости 19. В направлении конца патрубка соединительной муфты 10 в этой полости 19 корпус 16 выполнен с отклоняющей поверхностью 26, изготовленной из материала, очень стойкого к эрозии, вызванной пылевидным углем. Эта отклоняющая поверхность 26 может быть часть прикрепленной детали, состоять из добавленного материала или может быть получена путем соответствующей поверхностной обработки. Она предположительно закруглена для исключения захвата волокнистых частиц, содержащихся в пылевидном угле.

Фиг. 3 представляет вид в продольном разрезе соединительного устройства 3 через плоскость, проходящую через два из четырех каналов 25. Напротив, фиг. 4 показывает продольный разрез через плоскость, образующую угол 45o с плоскостью разреза на фиг. 3. Можно увидеть на фиг. 4, что в этой плоскости расположен сплошной цилиндрический корпус 16 с расположенными в нем двумя вторыми каналами 27, которые проходят от центрального отверстия 24 в направлении периферийной кольцевой камеры 17, в которой они выходят. Другие два из этих вторых каналов расположены в плоскости, образующей угол 90o с плоскостью разреза на фиг. 4.

Часть 14 образует цилиндрическую муфту, которая опирается ее круглым основанием 28 на кольцеобразное основание 20 части 13. Цилиндрическое отверстие 29, имеющее внутренний диаметр, равный наружному диаметру трубы 7, окачивается аксиально в противоположном основании 30 муфты. Это отверстие 29 служит в качестве гнезда на конце 31 трубы 7, которая прочно прикреплена к фланцу 32. Последний, который, например, приварен к трубе 7, может быть прикреплен винтами к муфте 14 на стороне ее основания 30. Фиг. 3 показывает два из отверстий 33, образованных для этих винтов. Таким образом, наружную трубу в контакте с внутренней трубой 6. Эту муфту можно прикрепить посредством пайки к части 22 в форме усеченного конуса. Изготовленная из более износостойкого материала, она эффективно защищает внутреннюю трубу 6 от абразивного износа из-за небольшого отклонения в кольцеобразном потоке на переходе между кольцеобразной полостью 35 и кольцевым трубопроводом 4.

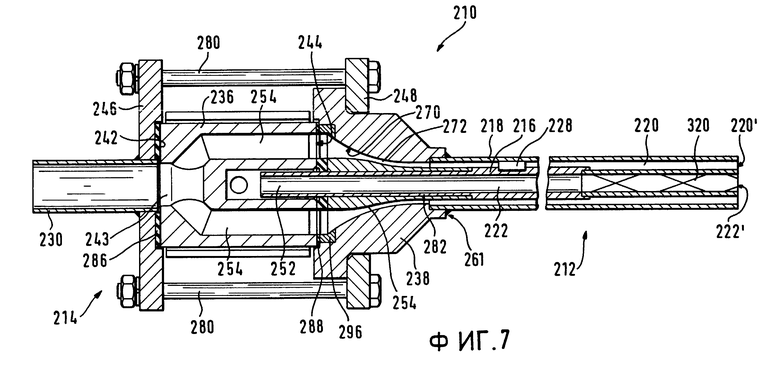

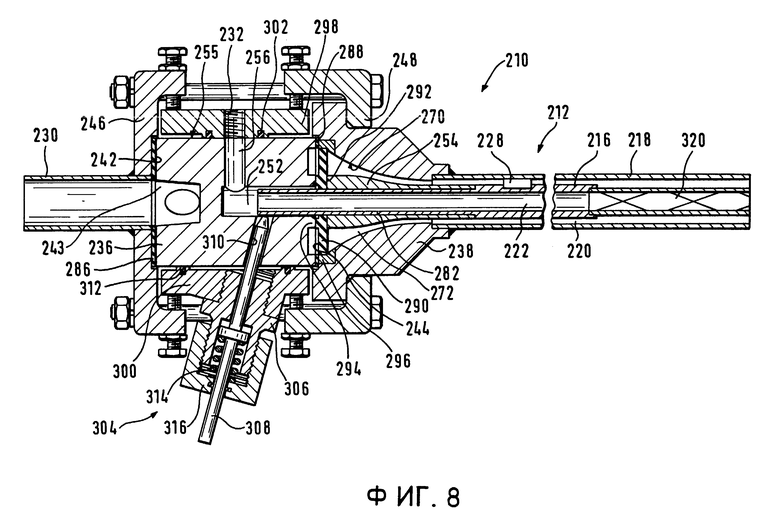

Фиг. 7 и 8 показывают другой пример конструкции копья, применяемого для осуществления способа согласно изобретению. Это копье 1 содержит корпус 2, который прикреплен одним концом к соединительному устройству 3. Корпус копья состоит из двух трубопроводов 4 и 5, образованных внутренней трубой 6 и наружной трубой 7. Труба 6, которая имеет меньшее сечение, чем труба 7, входит аксиально в последнюю, образуя кольцевой трубопровод 4 между двумя трубами 6 и 7. Этот кольцевой трубопровод 4 предназначен для прохождения пылевидного угля, тогда как первая труба 4 образует сама цилиндрический трубопровод 5, который предназначен для прохождения газообразного окислителя.

Особым признаком копья 1, показанного на фиг. 7 и 8, является то, что оно предназначено для приложения разности потенциала между двумя трубами 6 и 7. Другими словами, копье 1 предназначено для создания в кольцевом трубопроводе 4 электрического поля, которое позволяет заряжать частицы угля, подаваемые во взвешенном состоянии в инертном газе через кольцевой трубопровод 4. Обе трубы 6 и 7 изготовлены из материала, являющегося хорошим проводником тока, причем, они разнесены распорными элементами 9 из диэлектрического материала, например, керамического материала на основе окиси алюминия. Наружная поверхность внутренней трубы 6 может также быть снабжена диэлектрическим покрытием, например, керамическим покрытием на основе окиси алюминия, которое имеет высокую стойкость к износу, вызванному пылевидным углем.

Соединительное устройство 3 предназначено, в частности, для выполнения трех функций, а именно:

1) для соединения кольцевого трубопровода 4 с соединительной муфтой 10 для подачи пылевидного угля,

2) для соединения внутреннего трубопровода 5 с соединительной муфтой 11 для подачи окислительного газа,

3) для приложения разности потенциала между наружной трубой 7 и внутренней трубой 6.

Для этой цели соединительное устройство 3 содержит распределительное устройство 12, в которое проходят две соединительные муфты 10 и 11, и переднюю часть, через которую вводится корпус 2 копья. Две части 13 и 14 соединены аксиально между двумя передними пластинами 6 и 8. Последние соединены болтами и опираются на аксиально противоположные передние поверхности и две части 13 и 14.

Наружная труба 7 прикреплена к части 14, которая предпочтительно изготовлена из металла, проводящего электрический ток. Соединение наружной трубы 7 с частью 14 может достигаться посредством пайки или при помощи фланца (не показан). Часть 14 выполнена с пазом 34, который расширяется от конца патрубка наружной трубы 7 в направлении распределительного устройства 13, определяя конец патрубка, обращенный в сторону последнего. Поверхность, которая ограничивает паз 34, представляет собой предпочтительно поверхность вращения, которая проходит по касательной к внутренней поверхности наружной трубы 7.

Внутренняя труба 6 имеет в зоне ее торцевого патрубка в распределительном устройстве 12 слегка скошенный конец 21. Муфта 22 установлена на этом скошенном конце. Эта муфта 22, которая изготовлена из прочного материала, имеющего высокую стойкость к эрозии, вызываемой пылевидным углем, имеет по существу форму горлышка бутылки. Одна установлена в пазу 34 для образования кольцевого канала 35, который проходит по существу по касательной в кольцевом канале 4 корпуса 2 копья. Как можно увидеть, благодаря взаимодействию поверхностей, ограничивающих паз 34 и муфту 39, кольцевой канал 35 определяет сечение прохода, которое неизменно уменьшается в направлении потока пылевидного угля.

В этом примере исполнения распределительное устройство 12 изготовлено из диэлектрического материала высокой прочности. Им может быть, например, призматическое устройство из керамического материала, например, на основе окиси алюминия. Оно представляет собой заднюю поверхность 18, которая опирается через уплотнение 40 на заднюю переднюю пластину 41. В этом месте, где муфта 10 проходит через переднюю пластину 41, эта задняя поверхность 18 выполнена с полостью 19, которая проходит в часть 13 распределительного устройства. Передняя поверхность 20 призматического устройства 13 опирается на часть 14 вокруг конца сопла паза 34 при помощи уплотнения 42. В оси внутренней трубы 6 глухое центральное отверстие 24 проходит в переднюю поверхность 20 призматического устройства 13. Диаметр этого центрального отверстия 24 слегка больше диаметра конца 43 внутренней трубы 6. Центральное отверстие 24 проходит аксиально через призматическое устройство 13 до бокового отверстия, 44, которое расположено в боковой поверхности 45 призматического устройства 13. Вокруг центрального отверстия 24 образованы два канала 25, которые оканчиваются, с одной стороны, в кольцеобразной полости 19, а с другой - в кольцевом канале 35, образованном в части 14 устройства. Каналы 25 расположены симметрично относительно центральной оси призматического устройства 13.

Конец 43 внутренней трубы проходит в центральное отверстие 24. Фланец 46, прочно прикрепленный к этому концу 43 внутренней трубы 6, опирается при помощи уплотнения 47 на торцевой элемент 48 призматического устройства 13, которое окружает центральное отверстие 24. Таким образом, фланец 46 уплотнительно закрывает центральное отверстие 24 вокруг внутренней трубы 6. Кроме того, этот фланец 46 позволяет фиксировать и центрировать внутреннюю трубу 6 в соединительном устройстве 3. Для этой цели он предпочтительно имеет квадратную форму и расположен в соответствующей полости части 14 устройства. Если части 13 и 14 затем соединяют аксиально путем затягивания болтов 49, внутренняя труба 7 удерживается между этими частями 13 и 14 устройства фланцем 46. В зоне концевого патрубка двух каналов 25 фланец 46 выполнен с отверстиями, обеспечивающими сообщение этих каналов 25 с кольцевым каналом 35. Между фланцем 46 и частью 14 устройства расположен диэлектрический материал для исключения короткого замыкания между внутренней трубой 6, которая жестко прикреплена к фланцу 46 и наружной трубой 7, которая жестко прикреплена к части 14 устройства.

Призматическое устройство 13 расположено между двумя боковыми пластинами 50 и 51. Пластина 50 опирается на боковую поверхность 45, в которой проходит второй канал 44, тогда как пластина 51 опирается на противоположную боковую поверхность призматического устройства 13. Соединитель 11 для газообразного окислителя вставлен в пластину 50. Уплотнение 52 между пластиной 50 и призматическим устройством 13 уплотняет между соединителем 11 и вторым каналом 27. Противоположная пластина 51 поддерживает электрический соединитель 53, позволяющий прикладывать электрический потенциал к внутренней трубе 6. Этот электрический соединитель 53 содержит, например, изолирующую гильзу 54, которая уплотнительно установлена в пластине 51, и электрод 55, проходящий предпочтительно в уплотнительной связи через изолирующую гильзу 54 для проникновения через канал 56 призматического устройства 13 в центральное отверстие 24. В последнем электрод опирается своим передним концом на внутреннюю трубу 6. Уплотнение 57 уплотняет между пластиной 51 и призматическим устройством 13. Пружина 58 расположена между электродом 55 и колпачком 59, завинченным на гильзу 54 для поддержания упругого контакта между концом электрода 55 и задним концом 43 внутренней трубы 6. Электрод 55 будут предпочтительно подсоединять к положительному зажиму источника постоянного тока, когда как наружные металлические пластины копья 1 (особенно наружная труба 7, передняя часть 14 устройства, пластины 50 и 51) будут подсоединяться к отрицательному зажиму этого источника.

Таким образом, можно создать электрическое поле в кольцеобразном пространстве 4 между внутренней трубой 6 и наружной трубой. Это электрическое поле оказывает положительный эффект на реакционную способность частиц угля, которые проходят через кольцевое пространство 4 во взвешенном состоянии в инертном газе, чаще всего, азоте. Такое повышение реакционной способности частиц угля можно объяснить тем фактом, что электрическое поле препятствует молекулам газа во взвешенном состоянии прилипать к частицам угля, и, следовательно, создается преграда для реакции этих частиц угля с окисляющим газом на выходе из копья 1. Однако, следует отметить, что значение настоящего изобретения никоим образом не зависит от точности научного объяснения, которое дано.

Также можно увидеть, что отражатель 60 выполнен за одно целое с передним концом внутренней трубы 6. Этот отражатель 60, который имеет предпочтительно спиральную форму, предназначен, чтобы способствовать быстрому взрыву струи газа-окислителя на выходе из внутренней трубы 6.

Фиг. 5 показывает фурму 61 для дутья горячего воздуха, которая установлена известным образом при помощи установочного приспособления 62 в стенке 66 доменной печи. Эта фурма расположена в верхней части металлоприемника 66 доменной печи. Она образует конечный трубопровод системы трубопроводов, расположенных вокруг доменной печи для вдувания горячего воздуха в металлоприемник 66 печи. Трубопровод 68, называемый соплом фурмы, опирается на фурму 61. Опорная поверхность между соплом фурмы и фурмой образует шаровое шарнирное соединение 69, которое обеспечивает относительное угловое перемещение двух трубопроводов 61 и 68, чтобы допустить относительную угловую деформацию из-за действия тепла.

В позиции 62 показано устройство для установки копья описанного типа. Это устройство 62 позволяет, в полном соответствии со способом согласно настоящему изобретению, вводить конец 8 этого копья в фурму 61 так, чтобы сопло для инжекции пылевидного угля 4 и газообразного окислителя 51, располагались в зоне конца сопла фурмы 61 в металлоприемнике 66.

Фиг. 5 показывает схематически (пунктирными линиями) контур копья, когда оно установлено в устройстве. Это установочное устройство позволяет вводить корпус 2 копья между установочным устройством 70 и соплом 68 фурмы непосредственно через стенку 71 фурмы до конца сопла фурмы 61 в металлоприемнике 66. Следует отметить, что фурма 61 представляет собой фурму новой конструкции, которая описана со ссылкой на фиг. 6.

Фурма 61 имеет двойную стенку 71, которая образует известным образом корпус в форме усеченного конуса, определяющий аксиально цилиндрический канал 42 для дутья горячего воздуха. В зоне большого основания корпуса в форме усеченного конуса стенка 71 образует кольцеобразную поверхность 73. Последняя ограничена вокруг конца патрубка канала 72 кольцеобразной канавкой, служащей в качестве опорной поверхности для сопла 68 фурмы. В зоне небольшого основания корпуса в форме усеченного конуса стенка 71 образует конец 74 сопла трубопровода 72 для инжекции дутья горячего воздуха в металлоприемник 66. Двойная стенка 71 образует внутренние полости 75, которые соединены с системой охлаждения. В позиции 76 обозначен соединитель для ввода охлаждающей среды.

Фурма 61 отличается от известной фурмы прямым каналом 77, образованным, как одно целое в одной стенке 71 фурмы и выходящим на одной стороне поверхности 73 вверх по течению от фурмы, а на другой стороне в трубопроводе 72 горячего дутья, таким образом удлинение оси канала 77 в направлении конца 74 сопла фурмы не сталкивается со стенкой 71 последней.

Этот канал служит в качестве оболочки для ввода верхнего конца корпуса 2 копья в фурму 61, следовательно, он имеет сечение прохода, которое слегка больше, чем поперечное сечение переднего конца корпуса 2 копья.

На стороне кольцевой поверхности 73 этот канал 77 преимущественно удлинен цилиндрической оболочкой 78. Последняя проходит в кольцевое свободное пространство 79, имеющееся между установленным устройством 70 и соплом 68 фурмы. Предпочтительно один из ее концов завинчен в канале 77, который снабжен резьбой 80 на стороне конца его сопла в кольцеобразной поверхности 73. На другом конце эта оболочка 78 удлинена в аксиальном направлении обратным клапаном 81, шаровым клапаном 82 и соединителем 83 сальника.

Для установки копья достаточно открыть шаровой клапан 82 и вставить корпус копья через сальниковый соединитель 83 и шаровой клапан 82. Обратный клапан 81, который препятствует выходу горячих газов когда клапан 82 открыт, поднимается концом 8 копья, при этом он перемещается в направлении оболочки 78. Когда соединительное устройство копья 1 упирается в сальниковый соединитель 83 установочного устройства 112, инженкционные сопла 41 и 51 точно устанавливаются в трубопровод 6 горячего дутья в их заданное положение, т.е. в зоне конца 74 сопла фурмы 61 в металлоприемнике 66.

Следует отметить, что длина выступающей части корпуса копья, которая подвергается потоку горячего воздуха, уменьшена до минимума, и что на расположение конца 8 копья 1 в трубопроводе 6 горячего дутья не влияет относительное перемещение между соплом 68 фурмы и фурмой 61.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ФУРМЕННОГО ПРИБОРА ДОМЕННОЙ ПЕЧИ | 2011 |

|

RU2556809C2 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ ГАЗА В МАГИСТРАЛЬНОМ ТРУБОПРОВОДЕ ГОРЯЧЕГО ГАЗА | 2010 |

|

RU2516331C2 |

| СИСТЕМА ОПТИЧЕСКОГО КОНТРОЛЯ ДЛЯ НАБЛЮДЕНИЯ ВНУТРЕННИХ УСЛОВИЙ В ФУРМЕННОЙ ЗОНЕ ДОМЕННОЙ ПЕЧИ | 2016 |

|

RU2686730C2 |

| СПОСОБ ВДУВАНИЯ УГОЛЬНОЙ ПЫЛИ В ДОМЕННУЮ ПЕЧЬ | 2009 |

|

RU2482193C2 |

| ФУРМЕННЫЙ ПРИБОР ДЛЯ ПОДАЧИ ДУТЬЯ В ДОМЕННУЮ ПЕЧЬ | 1991 |

|

RU2039838C1 |

| РАСПРЕДЕЛИТЕЛЬНЫЙ ЛОТОК ДЛЯ ВСТРАИВАНИЯ В ПЕЧЬ | 1994 |

|

RU2122034C1 |

| СИСТЕМА ВДУВАНИЯ ДЛЯ ТВЕРДЫХ ЧАСТИЦ | 2008 |

|

RU2461777C2 |

| МНОГОПОДОВАЯ ПЕЧЬ | 2008 |

|

RU2443959C2 |

| МНОГОПОДОВАЯ ПЕЧЬ | 2008 |

|

RU2453783C2 |

| УСТРОЙСТВО УПЛОТНЕНИЯ КОПЬЯ В ОТВЕРСТИИ ПРИ ВВЕДЕНИИ ЕГО В НАХОДЯЩУЮСЯ ПОД ДАВЛЕНИЕМ ЕМКОСТЬ | 1996 |

|

RU2149189C1 |

Использование: изобретение относится к устройствам для одновременного вдувания пылевидного угла и газообразного окислителя в шахту доменной печи. Сущность изобретения: в зоне конца сопла фурмы в металлоприемнике пылевидный уголь вводят в дутье горячего воздуха в форме полой кольцеобразной струи, а газообразный окислитель вводят внутрь полой кольцеобразной струи. Копье содержит две коаксиальные трубы и распределительное устройство, снабженное центральным отверстием для пылевидного угля. 2 с.и. 14 з.п. ф-лы, 8 ил.

Приоритет по пунктам:

01.07.92 по пп.1 7, 15, 16;

21.04.93 по пп.8 16.

| DE, патент, 4008963, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-01-27—Публикация

1993-06-29—Подача