Настоящее изобретение относится к устройству уплотнения копья в отверстии при введении его в находящуюся под давлением емкость, в частности в шахтную печь.

Известно, что для измерения концентрации газа в шахтной печи в последнюю через расположенное сбоку отверстие вводят копье с измерительным зондом. Поскольку внутри печи существует избыточное давление, это отверстие должно быть уплотнено относительно копья, чтобы предотвратить утечку из нее отчасти вредных для здоровья газов.

Для этой цели предусматриваются уплотнительные устройства, позволяющие вводить и извлекать копье, препятствуя при этом утечке газов из шахтной печи.

Простейшей формой уплотнительного устройства являются пластично деформируемые набивки, расположенные в герметичном корпусе и плотно прилегающие к вводимому копью, благодаря чему обеспечивается уплотнение относительно корпуса. Однако поперечное сечение копья может изменяться. Эти изменения могут возникать, с одной стороны, по причине отложений или износа, вследствие которых поперечное сечение либо увеличивается, либо уменьшается, а с другой стороны, изменение поперечного сечения копья может происходить в результате функционально обусловленных температурных колебаний и связанного с ними термического расширения или сжатия. Указанные изменения приводят в свою очередь к тому, что плотное прилегание пластичных набивок к копью относительно быстро нарушается, приводя тем самым к потере уплотняющих свойств.

Из DE-A-2950672 известно устройство уплотнения, имеющее соединенное с прокладкой поджимаемое упругое рукавное уплотнение, прилегающее к копью. К этому упругому уплотнению при введенном копье прикладывают давление, под действием которого оно еще более плотно облегает копье с одновременным улучшением герметичности. Поскольку рукавное уплотнение постоянно прилегает к копью, материал уплотнения испытывает значительную нагрузку вследствие трения при введении и извлечении копья, что приводит к быстрому износу и разрушению рукавного уплотнения и обусловленной этим потере уплотнительной функции.

В связи с тем что должна обеспечиваться упругость уплотнения, износ невозможно предотвратить путем усиления износостойкости трущейся поверхности или нанесения на нее покрытия. Другими словами, нельзя ни произвольно увеличивать толщину прокладки, как это обычно имеет место в случае пластичных уплотнении, ни покрывать трущуюся поверхность износостойким материалом, поскольку эти материалы, как правило, не обладают высокой упругостью.

Для решения этой проблемы, связанной с прилеганием упругого уплотнения к копью, в выложенных заявках DE-A-4415219 и DE-A-4415221 предлагается уплотнительное устройство, включающее упругое надувное уплотнение, которое при введенном копье в результате приложения давления плотно прилегает к нему, но которое, однако, при введении и извлечении копья настолько отводится назад, что уже не прилегает к копью. С целью обеспечить герметичность во время введения копья или его извлечения предусмотрено несколько кольцевых уплотнений, например мягких уплотнений или набивок, которые постоянно прилегают к копью. В то время как у рассматриваемого уплотнительного устройства недостаток быстрого истирания упругого материала отпадает, тем не менее возникает новая проблема, заключающаяся в том, что при перемещении копья надувное упругое уплотнение уже не прилегает к нему, радиальный зазор, возникающий в результате изменений поперечного сечения копья, в этой фазе уже не может быть скомпенсирован.

Таким образом, наиболее близким техническим решением из известных к предложенному является устройство уплотнения копья, раскрытое в DE-A-4415219 и содержащее наружный корпус, обращенный одной торцевой стенкой к шахтной печи, а другой - в противоположную от нее сторону, где каждая стенка выполнена со сквозным осевым отверстием для пропуска копья, взаимодействующего с уплотнительным узлом, находящимся в наружном корпусе.

В литературе описаны, кроме того, различные уплотнительные устройства с помощью которых можно уплотнять относительно корпуса валы или вращающиеся цапфы. Так, в FR-A-1600190 описано, например, уплотнительное устройство с надувным уплотнением для вращающейся цапфы, которое при подаче давления прилегает к вращающейся цапфе, уплотняя ее. Надувное уплотнение расположено в кольце в радиальной камере корпуса, причем кольцо в корпусе имеет такую свободу движения в радиальном направлении, что радиальные смещения между вращающейся цапфой и корпусом могут быть скомпенсированы. Однако это устройство имеет тот же уже описанный выше недостаток быстрого истирания, присущий рукавному уплотнению.

В DE-A-1425523 описано уплотнительное устройство для вращающихся валов, в котором две мягкие набивки, расположенные в корпусе вокруг вала, удерживаются в их осевом положении находящейся под действием пружины открытой конструкцией "корзиночного" типа или кожухом из легко деформируемого материала. В результате подвода в корпус рабочей среды мягкие набивки прижимаются в радиальном направлении к уплотняемой поверхности вала, а давление прижима на вал увеличивается. В US 2273129 рассматривается уплотнение для подшипника качения, в котором в соосном с валом корпусе расположены прилегающие к валу два уплотнительных кольца с U-образным поперечным сечением, причем каждое плечо U-образного профиля образует уплотнительный язычок. Уплотнения отстоят одно от другого вдоль оси на таком расстоянии, что прорези в U-образных поперечных сечениях в осевом направлении располагаются друг против друга и входят в образованное между уплотнениями напорное пространство. При подводе рабочей жидкости в напорное пространство оба уплотнительных язычка каждого уплотнения разжимаются в радиальном направлении, благодаря чему прилегающий к валу уплотнительный язычок плотнее прижимается к нему. В US 3434728 описано устройство уплотнения вала при его введении в напорное пространство с соединенным заодно с напорным пространством корпусом, который соосно с валом выступает за пределы напорного пространства. Внутри корпуса на каждой его торцевой стороне вокруг вала расположены набивки, которые прижимаются гильзообразным поршнем к соответствующей торцевой поверхности корпуса. Однако эти устройства непригодны для компенсации радиальных смещений между копьем и осью отверстия ввода.

Следовательно, в основу настоящего изобретения была положена задача создать устройство уплотнения копья при введении его в находящуюся под давлением емкость, способное компенсировать как радиальный зазор вследствие изменений поперечного сечения копья, так и смещения оси копья относительно оси отверстия ввода без риска нарушения герметичности устройства в результате слишком быстрого истирания.

Эта задача решается согласно изобретению с помощью устройства уплотнения копья в отверстии при введении его в находящуюся под давлением емкость, в частности шахтную печь, включающего наружный корпус, одна торцевая стенка которого обращена к шахтной печи, а другая в противоположную от нее сторону, где каждая из этих торцевых стенок имеет осевое сквозное отверстие для копья, и расположенный в наружном корпусе уплотнительный узел, взаимодействующий с копьем. Согласно изобретению уплотнительный узел содержит расположенный в наружном корпусе внутренний корпус с торцевыми стенками, имеющими осевые сквозные отверстия для копья, а также расположенные в нем коаксиально его оси по меньшей мере одну набивку и по меньшей мере один перемещаемый в осевом направлении кольцеобразный поршень, при этом набивка расположена между поршнем и одной из торцевых стенок внутреннего корпуса с возможностью прижатия к ней в осевом направлении и радиального расширения под воздействием поршня для облегания и уплотнения пропущенного через нее копья, а внутренний корпус установлен в наружном корпусе радиально подвижно для самоцентрирования его вместе с набивкой и поршнем на введенном копье.

Благодаря применению набивки в качестве уплотняющего элемента, т.е. пластичного уплотнения, отрицательное влияние износа уплотнительного устройства может быть существенно уменьшено. Фактически в случае пластичных уплотнений отпадает проблема сохранения их упругости. Следовательно, с помощью этой набивки можно увеличивать толщину материала и покрывать поверхность трения износостойким материалом, не ухудшая при этом уплотнительных свойств.

Необходимо отметить, что понятие набивка используется в описании как родовое понятие. Для специалиста в данной области техники очевидно, что набивка, как это понятие применяется в настоящем изобретении, может состоять также из набора нескольких расположенных в осевом направлении рядом друг с другом уплотнительных колец. В этом случае отдельные уплотнительные кольца при приведении в действие поршня прижимаются друг к другу, причем первое уплотнительное кольцо опирается на одну из торцевых стенок, в то время как второе уплотнительное кольцо непосредственно прилегает к поршню и передает давление поршня на промежуточно расположенные уплотнительные кольца.

Поскольку поршень может сжимать набивку, устройство согласно изобретению обладает тем свойством, что уплотнение может компенсировать различные изменения поперечного сечения копья. Кроме того, для перемещения копья в устройстве поршень может быть отключен. Благодаря этому плотная посадка набивки вокруг копья ослабляется и копье может перемещаться с меньшим сопротивлением трения.

Далее, в зависимости от внутреннего давления в емкости можно, прикладывая более высокое или более низкое усилие к поршню, согласовывать герметичность всего устройства с условиями в емкости. Другими словами, например, при повышении давления в емкости можно достигать необходимой более высокой герметичности уплотнительного устройства путем приложения более высокого усилия к поршню.

Определенная свобода перемещения внутреннего корпуса в радиальном направлении в наружном корпусе позволяет внутреннему корпусу компенсировать наклонное положение копья в уплотнительном устройстве или смещение оси копья относительно оси ввода. Внутренний корпус может, следовательно, свободно центрироваться на копье, если копье вводится в уплотнительное устройство под углом или со смещением оси.

В одном из предпочтительных вариантов изобретения уплотнительный узел включает два поршня и две набивки, расположенные коаксиально с осью устройства, причем оба поршня расположены в осевом направлении между двумя набивками, так что при приведении поршней в действие они оказывают давление в противоположных направлениях, а каждая из набивок может быть прижата поршнем к одной из торцевых стенок внутреннего корпуса.

Применение нескольких набивок позволяет снизить нагрузку на отдельную набивку. Кроме того, в этом случае достаточное уплотняющее действие устройства достигается уже при приложении меньшего усилия к поршню.

Для облегчения введения или извлечения копья и уменьшения износа уплотнений внутри по меньшей мере одной набивки концентрично с осью устройства целесообразно предусмотреть упругий элемент, полностью заключенный в набивку и при отсутствии давления на поршень по меньшей мере частично снимающий осевую деформацию набивки.

Упругий элемент при ослабленном давлении поршня на набивку стремится возвратить свою первоначальную форму. Когда поршень не приводится в действие, потенциальная энергия, накопленная в упругом элементе при сжатии набивки поршнями, высвобождается, и набивка расширяется в осевом направлении. Это в свою очередь связано с радиальным сжатием, благодаря чему плотная посадка набивки вокруг копья ослабляется.

Для обеспечения герметичности всего устройства внутренний корпус предпочтительно уплотнять относительно торцевых поверхностей наружного корпуса кольцевыми мягкими уплотнениями, которые предусмотрены на торцевых стенках внутреннего корпуса.

Особенно предпочтителен вариант выполнения изобретения, в котором два поршня расположены таким образом, что между ними образована кольцеобразная напорная камера. Если каждый из поршней с радиально внутренней стороны уплотнить внутренним кольцевым уплотнением относительно направляющей втулки, расположенной коаксиально оси, а с радиально наружной стороны уплотнить наружным кольцевым уплотнением относительно внутренней поверхности внутреннего корпуса, то кольцеобразная напорная камера будет уплотнена в осевом направлении, и оба поршня могут приводиться в действие одной средой одновременно при подаче давления в напорную камеру.

Благодаря этому отпадает необходимость в раздельных трубопроводах для подвода рабочей среды к обоим поршням, а также в трудоемком регулировании подачи давления.

В другом варианте выполнения изобретения в напорной камере расположено упругое уплотнение, которое образует внутреннюю полость этой камеры и предотвращает утечку рабочей среды вовне.

При таком выполнении можно отказаться от применения кольцевых уплотнений, которые с радиально внутренней стороны уплотняют каждый поршень относительно направляющей втулки, а с радиально наружной стороны - относительно внутренней поверхности внутреннего корпуса.

Для обеспечения некоторого предварительного натяга набивок и тем самым некоторой герметичности в напорной камере при необходимости между поршнями могут быть предусмотрены упругие элементы, которыми поршни могут приводиться в действие. Эти упругие элементы могут представлять собой, например, спиральную пружину. Под действием этой пружины поршни с определенным усилием прижимаются к набивкам даже в том случае, когда в напорной камере отсутствует давление. Следует отметить, что сила упругости пружины должна быть меньше упругой силы упругих элементов в набивках, поскольку в противном случае эти упругие элементы не могли бы снять (даже частично) деформацию набивок.

В другом варианте выполнения изобретения между поршнями предусмотрены перемещаемые в радиальном направлении клинообразные элементы для приведения поршней в действие. В этом случае клинообразные элементы могут перемещаться одной средой радиально внутрь, например при подаче давления в камеру между наружным и внутренним корпусом.

При необходимости клинообразные элементы могут быть охвачены снаружи также упругим элементом, например, установленным с предварительным натягом пружинным кольцом или кольцом из эластичной пластмассы, которое воздействует на клинообразные элементы с силой, направленной радиально внутрь.

Между направляющей втулкой и клинообразными элементами могут быть расположены упругие элементы, которые служат для возврата клинообразных элементов и которые с радиально внутренней стороны опираются на направляющую втулку, а с радиально наружной стороны поджимают клинообразные элементы.

Во всех вариантах выполнения поверхности, которыми внутренний корпус взаимодействует с копьем, целесообразно покрывать материалом, уменьшающим сопротивление трения поверхностей прилегания к копью. Очевидно, что это позволяет уменьшить износ этих деталей и значительно увеличить срок службы уплотнительного устройства.

Ниже изобретение подробно поясняется описанием различных примеров его выполнения со ссылкой на прилагаемые чертежи, на которых показано:

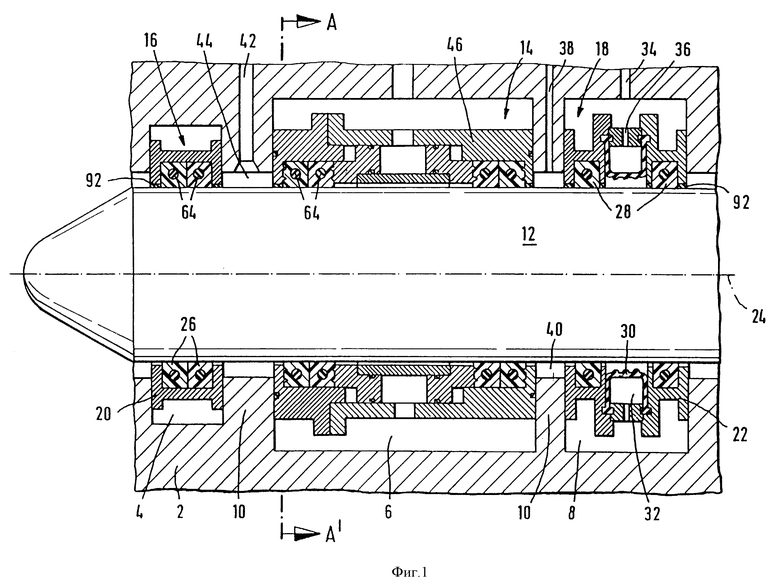

на фиг. 1 - осевой разрез первого варианта выполнения устройства уплотнения копья,

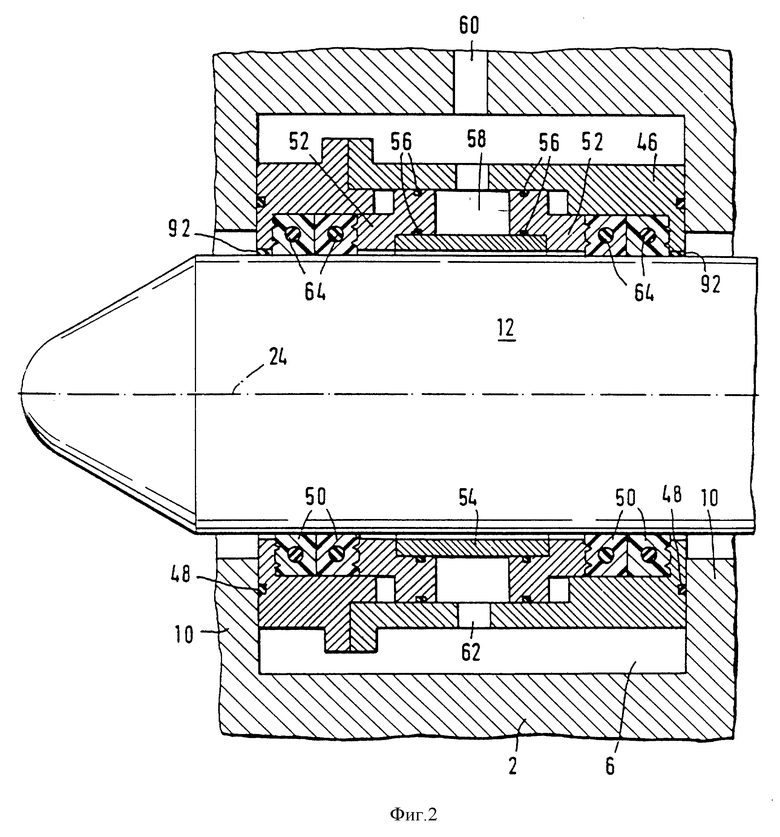

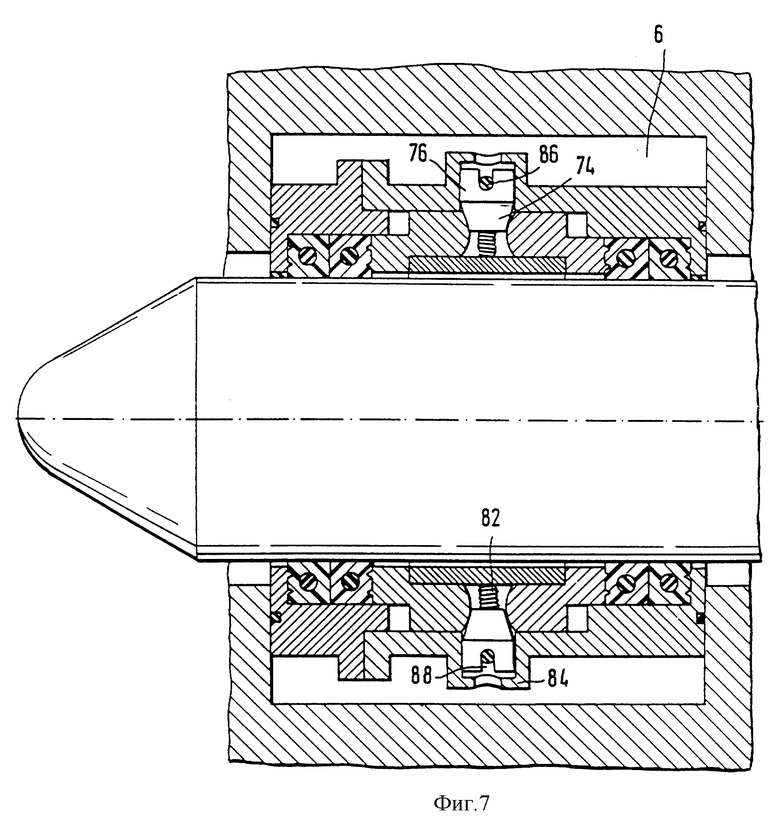

на фиг. 2 - частичный разрез центральной части уплотнительного устройства по фиг. 1 в увеличенном масштабе, на фиг. 3-7 - разрезы центральных частей различных вариантов уплотнительных устройств,

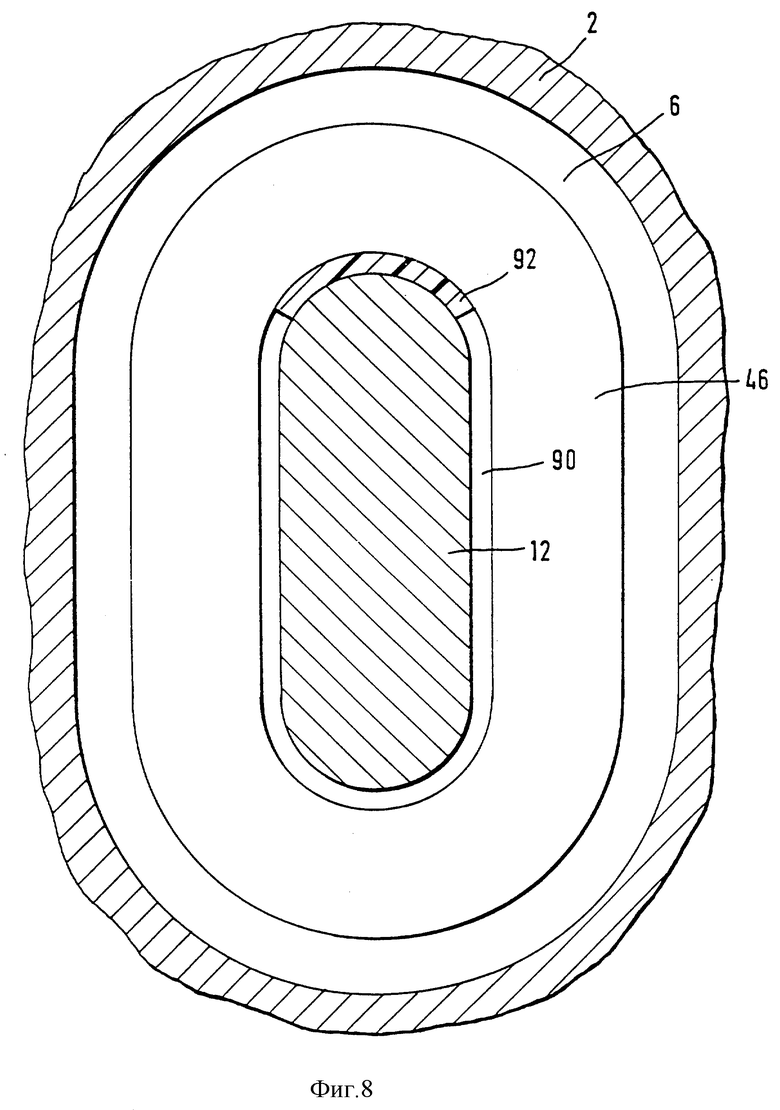

на фиг. 8 - поперечное сечение уплотнительного устройства по фиг. 1 плоскостью А-А', перпендикулярной оси.

На фиг. 1 показан в разрезе один из вариантов выполнения уплотнительного устройства. Это устройство состоит из наружного корпуса 2, разделенного внутри на несколько камер 4-8, которые отделены друг от друга в осевом направлении перегородками 10 и в которых расположены отдельные уплотнения. В осевом направлении по центру корпуса 2 и перегородок 10 предусмотрено отверстие для введения копья 12, причем размер отверстия выбран таким, чтобы копье 12 имело в нем относительно большой радиальный зазор.

Устройство по фиг. 1 наряду с центральным уплотнительным узлом 14, который установлен в средней камере 6, включает еще два уплотнения 16, 18 в камерах 4 и 8. Эти уплотнения могут быть, например, выполнены аналогично уплотнениям, описанным в DE-A-4415219 и DE-A-4415221. Они состоят из обойм 20, 22, у которых сечение в свету соответствует поперечному сечению копья 12. Каждая из этих обойм 20 или 22 установлена в своей камере 4 или 8 таким образом, что она может перемещаться перпендикулярно центральной оси 24 уплотнительного устройства. Такая свобода перемещения обойм 20, 22 в их камерах 4 и 8 корпуса 2 обеспечивает компенсацию этими обоймами 20, 22 наклонного положения копья 12 в уплотнительном устройстве или смещение его оси относительно оси ввода. Обоймы с уплотнительными элементами могут, таким образом, свободно центрироваться на копье 12, если копье вводится через уплотнительное устройство под углом или со смещением осей.

Обоймы 20, 22 служат держателями для уплотнительных набивок или уплотнений, которые прилегают к копью 12. Так, например, внутри обоймы 20 размещена набивка, состоящая из двух уплотнительных колец 26, которыми оно прилегает к копью 12. В обойме 22 размещено надувное уплотнение 30, выступающее в полость 32 этой обоймы 22. В ненадутом положении это надуваемое уплотнение 30 втянуто в полость 32, что позволяет перемещать копье 12, не повреждая и не изнашивая надувное уплотнение 30. В надутом положении надувное уплотнение 30 может компенсировать существенно больший радиальный зазор, чем два уплотнительных кольца 26 уплотнения 16. В обойме 22 предпочтительно размещены две набивки 28, которые прилегают к копью 12 и которые расположены с обеих сторон полости 32. Подачу давления в надувное уплотнение 30 осуществляют путем подачи давления в камеру 8. Это достигается, например, подачей в камеру через впускное отверстие 34 рабочей среды. Камера 8 сообщается с полостью 32 отверстиями 36 в обойме 22, через которые рабочая среда попадает в надувное уплотнение 30. В заключение необходимо отметить, что надувное уплотнение 30 может быть надуто давлением жидкости или газа.

За камерой 8, если смотреть в направлении ввода копья 12, в перегородке 10 корпуса 2 выполнено впускное отверстие 38 для смазки. Через это отверстие смазка попадает в кольцеобразную полость 40, которая в осевом направлении ограничена со стороны шахтной печи центральным уплотнительным узлом 14, а с противоположной стороны - обоймой 22, и которая в радиальном направлении изнутри ограничена копьем 12, а снаружи перегородкой 10. При этом смазка служит как для смазывания набивок, благодаря чему уменьшается их износ при перемещении копья, так и для нанесения на копье коррозионной защитной пленки.

В направлении ввода копья перед уплотнением 16 предусмотрено впускное отверстие 42 для "барьерного" газа. Через это отверстие 42 барьерный газ под высоким давлением может вдуваться в кольцеобразную полость 44. Если давление в полости 44 больше давления в шахтной печи, то тем самым предотвращается выход из шахтной печи вредных для здоровья газов, например, моноксида углерода, в случае возможной утечки через уплотнение 16.

Центральный уплотнительный узел 14 показан на фиг. 2 в увеличенном масштабе. Он состоит из внутреннего корпуса 46, одна торцевая стенка которого обращена к шахтной печи, а другая в противоположную ей сторону, и каждая из торцевых стенок снабжена отверстием для ввода копья 12. Этот внутренний корпус расположен в средней камере 6 наружного корпуса 2 таким образом, что он может перемещаться перпендикулярно к центральной оси 24 уплотнительного устройства. Такая свобода перемещения внутреннего корпуса 46 в камере 6 корпуса 2 позволяет, как это имеет место для обойм 20, 22, свободно центрировать внутренний корпус 46 на копье 12, когда копье вводится через уплотнительное устройство под углом или со смещением осей.

Обе торцевые стенки внутреннего корпуса 46 уплотнены в осевом направлении относительно перегородок 10 наружного корпуса 2 кольцевыми уплотнениями 48, каждое из которых размещено в пазу, выполненном в торцевой стенке коаксиально оси 24. Внутри корпуса 46 коаксиально с осью 24 как со стороны шахтной печи, так и с противоположной ей стороны расположено по одной набивке 50, состоящей из двух уплотнительных колец. Эти набивки 50 предпочтительно прилегают к соответствующему торцу внутреннего корпуса 46. Их размеры выбраны таким образом, чтобы они прилегали к копью 12 при вдвигании последнего в уплотнительное устройство. Для дополнительного повышения герметичности уплотнения при введенном копье 12 в корпусе 46 предусмотрены два кольцевых поршня 52. Радиально наружная сторона этих кольцевых поршней 52 перемещается по внутренней стенке внутреннего корпуса 46, а внутренняя сторона по направляющей втулке 54, которая расположена коаксиально с осью 24 и диаметр в свету которой выбран таким, чтобы копье во втулке 54 имело определенный радиальный зазор. Каждый из кольцевых поршней радиально уплотнен относительно внутреннего корпуса 46 и направляющей втулки 54 двумя кольцевыми уплотнениями 56, например круглыми или прямоугольными в сечении кольцами, благодаря чему между поршнями в осевом направлении образуется герметичная напорная камера 58.

Для одновременного приведения в действие обоих поршней 52 в напорную камеру 58 подают давление. Предпочтительно это осуществлять подачей рабочей среды в уплотненную кольцевыми уплотнениями 48 камеру 6 через впускное отверстие 60. Камера 6 сообщается с напорной камерой 58 отверстием 62 в корпусе 46, через которое рабочая среда попадает в напорную камеру 58. При этом необходимо отметить, что давление в напорной камере 58 может создаваться путем подачи под давлением жидкости или газа.

Кольцевые поршни 52 могут перемещаться в осевом направлении, при этом один из поршней при приведении его в действие нажимает на набивку, прилегающую к торцевой стенке, обращенной к шахтной печи, а другой поршень нажимает на набивку, прилегающую к торцевой стенке с противоположной от шахтной печи стороне. Оказываемое таким образом осевое давление прижимает каждую из набивок 50 к соответствующей торцевой стенке внутреннего корпуса 46, спрессовывая их в осевом направлении и одновременно расширяя в радиальном направлении. В результате этого набивки более плотно прилегают к копью 12, повышая тем самым герметичность всего устройства.

Для извлечения копья 12 из устройства сначала сбрасывают избыточное давление в камере 6 и в напорной камере 58. Это приводит к тому, что действие давления, оказываемого поршнями 52 на набивки 50, прекращается, а набивки 50 могут снова расшириться в осевом направлении, в результате чего частично снимается радиальное расширение. Внутри каждой набивки предусмотрен упругий элемент 64, концентричный с осью 24 устройства и полностью заключенный в набивку, что позволяет набивкам 50 восстанавливать свою первоначальную форму после прекращения действия поршней. Этот упругий элемент 64, например, сердечник из каучука, при отсутствии давления на поршень обеспечивает по меньшей мере частичное снятие осевой деформации набивки. По этой причине набивка 50 прилегает к копью 12 менее плотно, что значительно снижает сопротивление трения, а следовательно, также и износ. Меньший износ в свою очередь означает более долгий срок службы набивок 50, благодаря чему их замену производят существенно реже.

В напорной камере 58 между обоими поршнями 52 при необходимости может быть предусмотрен упругий элемент 66, например, показанная на фиг. 3 спиральная пружина, что обеспечивает определенный предварительный натяг набивок и тем самым определенную герметичность. Под действием этой пружины 66 поршни с определенным усилием прижимаются к набивкам даже в том случае, когда в напорной камере 58 отсутствует давление. Следует отметить, что упругая сила пружины 66 должна быть меньше упругой силы упругих элементов 64 в набивках 50, поскольку в противном случае упругие элементы не могли бы снять (даже частично) деформацию набивок.

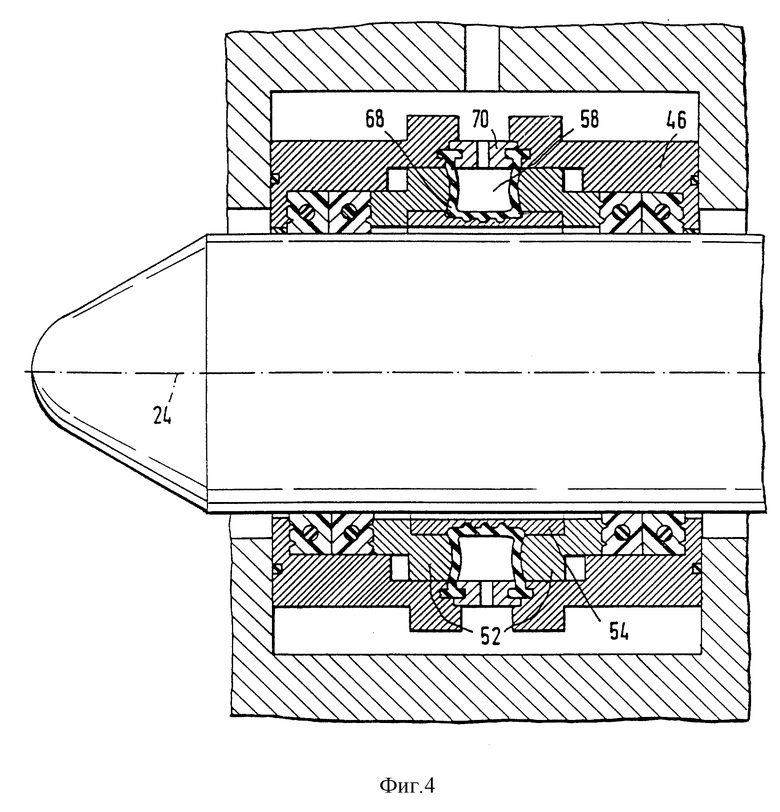

На фиг. 4 изображен еще один вариант выполнения уплотнительного узла 14. В этом варианте уплотнение напорной камеры 58 осуществляется без применения кольцевых уплотнений 56. Вместо этого вся внутренняя полость напорной камеры 58 образована упругим уплотнением 68, которое зажато вставкой 70 во внутреннем корпусе 46. В уплотнение 68 аналогично предыдущим примерам выполнения подается давление. Поскольку уплотнение 68 радиально по направлению к оси 24 опирается на направляющую втулку 54, его расширение происходит в осевом направлении, благодаря чему оба поршня 52 приводятся в действие также одновременно.

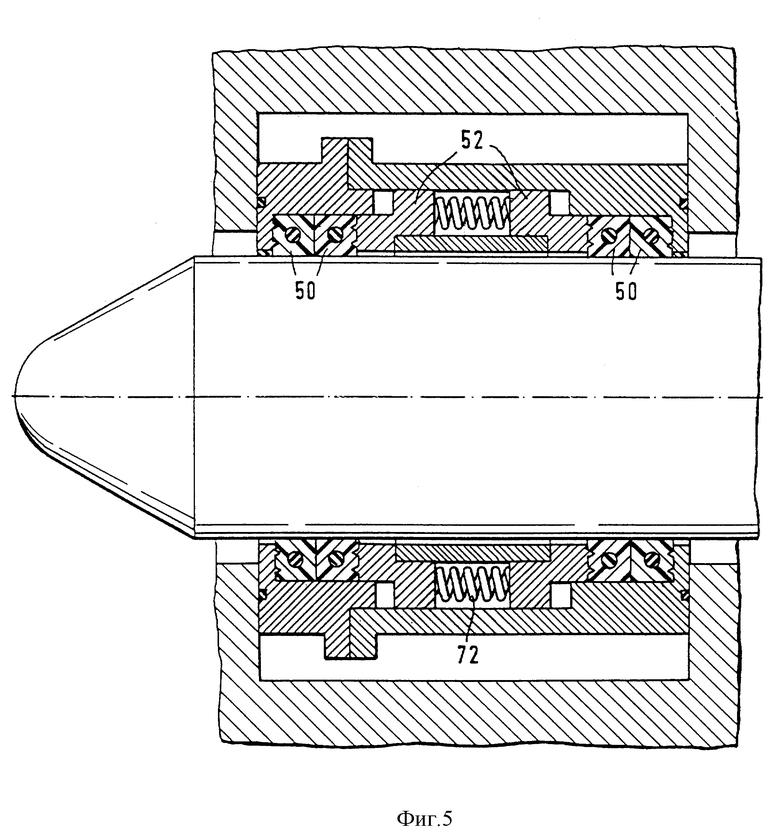

На фиг. 5 показан еще один вариант выполнения уплотнительного узла 14. В этом варианте оба поршня 52 приводятся в действие только одним упругим элементом 72. Последний предпочтительно представляет собой спиральную пружину, которая предварительно сжата с таким усилием, которого достаточно для сжатия в осевом направлении набивок 50 поршнями 52. Тем самым уплотнительный узел автоматически компенсирует колебания поперечного сечения копья.

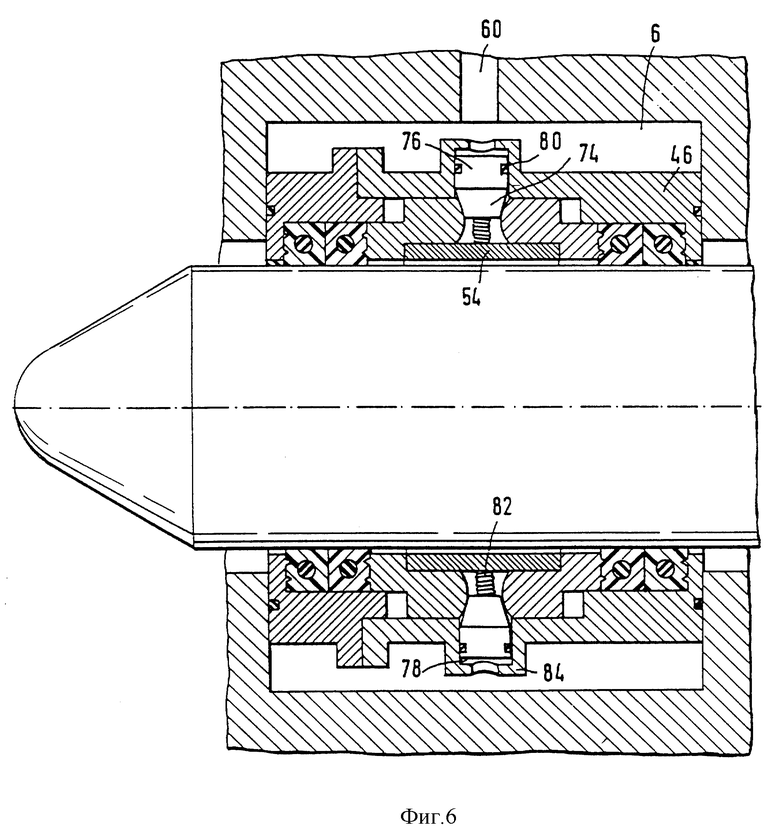

Еще один вариант с внешним регулированием представлен на фиг. 6. При этом оба поршня 52 приводятся в действие клинообразными элементами 74, расположенными между обоими поршнями 52 таким образом, что при их радиальном перемещении по направлению к оси они раздвигают оба поршня 52 в осевом направлении. Радиально с наружной стороны исполнительные элементы 74 имеют участок 76 со взаимно параллельными боковыми поверхностями. Этими боковыми поверхностями элементы 74 скользят в направляющем отверстии 78 во внутреннем корпусе 46, причем относительно указанного отверстия они уплотнены мягкими уплотнениями 80.

Клинообразные элементы 74 приводятся в действие путем подачи давления в камеру 6 через впускное отверстие 60. Нарастающее в камере избыточное давление, воздействуя на наружную торцевую поверхность клинообразных элементов 74, создает усилие, действующее на них в направлении радиально внутрь. При сбросе избыточного давления из камеры 6 упругие элементы 82 снова перемещают элементы 74 в направлении радиально наружу. Эти упругие элементы 82 предпочтительно представляют собой спиральную пружину, которая с радиально внутренней стороны опирается на направляющую втулку 54, а с радиально наружной стороны нажимает на внутреннюю поверхность исполнительного элемента 74. На направляющих отверстиях 78 снаружи предусмотрены упоры 84, назначение которых состоит в том, чтобы при отсутствии давления в камере 6 препятствовать выталкиванию исполнительных элементов 74 пружиной 82 радиально наружу из направляющих отверстий 78.

Исходя из варианта выполнения уплотнительного узла по фиг. 6, может быть реализован еще один вариант, который автоматически компенсирует изменения поперечного сечения копья. Этот вариант изображен на фиг. 7. Приведение в действие клинообразных элементов 74 осуществляется в этом случае не путем подачи давления в камеру 6, а упругим элементом 86, расположенным снаружи вокруг клинообразных исполнительных элементов 74. Этим упругим элементом 86 может быть, например, пружинное кольцо или кольцо из эластичной пластмассы, которое с предварительным натягом вставлено в кольцеобразный паз 88, выполненный коаксиально к оси на участках 76 исполнительных элементов 74 радиально внутрь от наружной боковой поверхности. Следует отметить, что в этом варианте выполнения отпадает необходимость в мягких уплотнениях 80, равно как и во впускном отверстии 60.

На фиг. 8 показан поперечный разрез уплотнительного устройства с введенным копьем 12 плоскостью А-А' по фиг. 1, перпендикулярной оси. На этом чертеже видно, что копье 12, а тем самым и отверстие для его введения в этом случае имеют отличное от круглого поперечное сечение. Однако этот вариант представляет собой лишь один из возможных вариантов выполнения; очевидно, что поперечное сечение копья может быть также круглым.

В центре устройства находится копье 12, которое введено через сквозное отверстие 90 во внутреннем корпусе 46 таким образом, что между копьем 12 и внутренним корпусом 46 имеется определенный зазор. Во внешней зоне устройства согласно фиг. 8 видна камера 6, которая изнутри ограничена внутренним корпусом 46, а снаружи - наружным корпусом 2.

Верхняя часть внутренней поверхности сквозного отверстия 90 покрыта материалом 92, обладающим особенно хорошими антифрикционными свойствами. Этот материал 92, которым покрыты также и верхние участки внутренних поверхностей обойм 20, 22, снижает трение обойм 20 и 22, соответственно уплотнительного узла 14 о копье и тем самым предотвращает быстрый износ участков, которые при центрировании обойм 20 и 22 уплотнительного узла 14 на копье 12 прилегают к нему и совершают возвратно-поступательные движения, скользя по нему.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОДАЧИ КОПЬЯ ПО ОСИ ВВОДНОГО ОТВЕРСТИЯ В РЕЗЕРВУАР ПОВЫШЕННОГО ДАВЛЕНИЯ | 1994 |

|

RU2114182C1 |

| СПОСОБ ОХЛАЖДЕНИЯ УСТРОЙСТВА ДЛЯ ЗАГРУЗКИ ШАХТНОЙ ПЕЧИ | 1998 |

|

RU2194766C2 |

| УСТРОЙСТВО ДЛЯ ВДУВАНИЯ ПЫЛЕВИДНОГО УГЛЯ В МЕТАЛЛОПРИЕМНИК ДОМЕННОЙ ПЕЧИ | 1993 |

|

RU2103375C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1994 |

|

RU2126309C1 |

| УСТРОЙСТВО ЗАГРУЗКИ ШАХТНОЙ ПЕЧИ | 2002 |

|

RU2258878C1 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО ДЛЯ ШАХТНОЙ ПЕЧИ | 1994 |

|

RU2134300C1 |

| УСТРОЙСТВО ДЛЯ ПРИСОЕДИНЕНИЯ ФУРМЫ К КОЛЛЕКТОРУ (ВАРИАНТ) | 1997 |

|

RU2199592C2 |

| УЗЕЛ НИЖНЕГО УПЛОТНИТЕЛЬНОГО КЛАПАНА ДЛЯ СИСТЕМЫ ЗАГРУЗКИ ЧЕРЕЗ КОЛОШНИК ДОМЕННОЙ ПЕЧИ | 2010 |

|

RU2524870C2 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ МАЛОПОДВИЖНОГО СЫПУЧЕГО МАТЕРИАЛА В ПОДАЮЩИЙ ТРУБОПРОВОД | 2001 |

|

RU2278811C2 |

| УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ ЗАГРУЖАЕМЫХ СЫПУЧИХ МАТЕРИАЛОВ | 1999 |

|

RU2224799C2 |

Изобретение относится к устройствам уплотнения копья в отверстии при его введении в находящуюся под давлением емкость, в частности шахтную печь. Сущность изобретения: устройство включает наружный корпус, одна торцевая стенка которого обращена к шахтной печи, а другая в противоположную от нее сторону и каждая из этих торцевых стенок снабжена осевым сквозным отверстием для копья, и расположенный в наружном корпусе уплотнительный узел. Уплотнительный узел в свою очередь включает внутренний корпус, а также по меньшей мере одну набивку и по меньшей мере один перемещаемый в осевом направлении кольцеобразный поршень, которые расположены коаксиально с осью устройства, при этом набивка в направлении действия поршня расположена между поршнем и одной из торцевых стенок внутреннего корпуса. При приведении в действие поршня набивка прижимается в осевом направлении к одной из торцевых стенок корпуса, при этом она радиально расширяется и облегает пропущенное через нее копье, уплотняя его. Использование изобретения обеспечивает компенсацию как радиального зазора вследствие изменений поперечного сечения копья, так и смещение оси копья относительно оси отверстия ввода. 15 з.п. ф-лы, 8 ил.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2000-05-20—Публикация

1996-03-09—Подача